X5214铝合金型材挤压过程的数值模拟

林高用,周 佳,郑小燕,冯 迪,黄光法,彭大暑

(中南大学 材料科学与工程学院,有色金属材料科学与工程教育部重点实验室,湖南 长沙,410083)

摘 要:

摘 要:通过采用有限元法与有限体积法相结合,在MSC.SuperForge有限元商业软件上实现了挤压比λ=98.28的X5214铝型材挤压过程的数值模拟;对比了3种不同导流孔形状对型材挤出模口处z向的流速均匀性;获得该型材挤压过程的材料流动速度场、应力场和温度场分布图,并对金属的流动过程进行分析。模拟分析结果表明:对于X5214铝型材,采用对称导流模可获得较佳的流速均匀性。

关键词:

中图分类号:TG376.2 文献标识码:A 文章编号:1672-7207(2008)04-0748-07

Numerical simulation of extrusion process of X5214 aluminum alloy profile

LIN Gao-yong, ZHOU Jia, ZHENG Xiao-yan, FENG Di, HUANG Guang-fa, PENG Da-shu

(The Key Laboratory of Nonferrous Metal Materials Science and Engineering of Ministry of Education,

School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The finite element method (FEM) and the finite volume method (FVM) were used for numerical simulation of the extrusion process. The forming of a complex thin-walled aluminum profile X5214 with extrusion ratio of 98.28 was simulated in the new simulation system on the platform of MSC. SuperForge successfully. The uniformity of the velocity in z direction at the die orifice in three different deflector shapes was compared. The distributions of velocity field, effective stress field and temperature field during the extrusion process were discussed and the metal flowing process was analyzed. The results of numerical simulation show that, for X5214 aluminum profile, the most uniform flow velocity field can be obtained by adopting the symmetrical deflector.

Key words: large extrusion ratio; aluminum profile; deflector shape; numerical simulation

铝合金型材因具有一系列优异特性而在航空、航天、汽车、建筑、电气、化工、机械制造等行业得到越来越广泛的应用。然而,传统的型材挤压工艺分析和模具设计主要是依靠工程类比和设计经验,经反复试模和修模,调整工艺以期消除挤压成形过程中的产品缺陷,显然,这已无法满足高速发展的型材加工业的要求,表明建立适当的“过程模拟”非常重要[1-2] 。随着计算机技术和有限元法的迅速发展,对挤压成形过程进行全面、系统的过程模拟已成为现实[3-6]。

为了解决有限元法在用于研究大变形塑性变形中遇到的网格重划分问题,人们将应用于流体力学计算的有限体积法[7-10]引入到了金属塑性成形数值模拟中。近年开发的商业化分析软件MSC.SuperForge,用于模拟金属锻造成形问题,取得了一定的成功[11]。陈国学等[12]对平模和分流组合模铝型材挤压过程中金属流出工作带时的断面速度进行了研究;周飞等[13-16] 采用有限体积法对铝型材挤压成形进行了模拟,并与刚塑性有限元法结合进行计算,将实心铝型材挤压数值模拟挤压比提高到50。然而,对于大挤压比(平模挤压λ>60)薄壁(壁厚t<2 mm)的复杂型材挤压数值模拟在国内尚未见报道。在此,本文作者以国内某厂当前铝型材生产中,成模前试模次数较多、挤压成形困难的一种X5214卷闸门用铝型材为研究对象,对其进行数值模拟研究,分析大挤压比复杂薄壁铝型材挤压时不同导流孔形状对金属流出模口均匀性的影响以及挤压过程中金属流动规律、应力应变场、温度场和挤压流出速度的情况,以便为CAD/CAE/CAO/CAM智能系统在薄壁大挤压比铝型材挤压及其模具设计领域的应用奠定基础,提高铝型材生产中一次试模成功率,节省资源和能源,缩短产品开发周期,提高企业竞争力。

1 实验条件

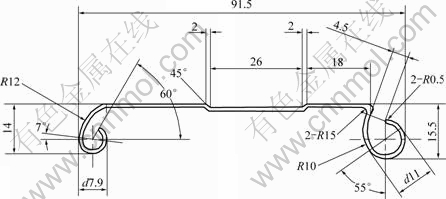

数值模拟选用的X5214型材截面图如图1所示。该型材为非对称弯钩实心结构,采用有导流模的平模挤压成形,模具的工作带分布如图2所示。

单位:mm

图1 X5214型材截面图

Fig.1 Sectional view of X5214 profile

单位:mm

图2 X5214型材挤压模具工作带长度

Fig.2 Bearing length of extrusion die for X5214 profile

该型材挤压数值模拟在1台高性能计算机上进行数值模拟计算,以期获得X5214型材三维挤压过程的材料流动速度、应力、应变和温度分布图。模拟的初始条件见表1,型材挤压比λ=98.28,材料选用6063铝合金材料库。

表1 X5214铝型材挤压过程数值模拟初始条件

Table 1 Initial conditions of numerical simulation of extrusion processing of X5214 profile

在MSC.SuperForge软件平台上,采用有限元法(FEM)与有限体积法(FVM)相结合的分步计算方法。非对称弯钩铸锭压下高度h<3.9 mm时采用有限元法,h>3.9 mm时采用有限体积法。此分界线的确定与型材的预成形情况有关,根据初步试验,对该分流组合模挤压轴推进3.9 mm时,坯料预成形基本完成。在此之前因变形量较小,采用FEM可对网格进行稀疏和自动划分;在此之后变形大,网格畸变严重,采用FVM可避免网格重新划分,从而可显著提高计算速度。将这2种方法结合,可以最大限度地发挥这2种方法的优点。

2 实验结果与分析

2.1 金属流动分布分析

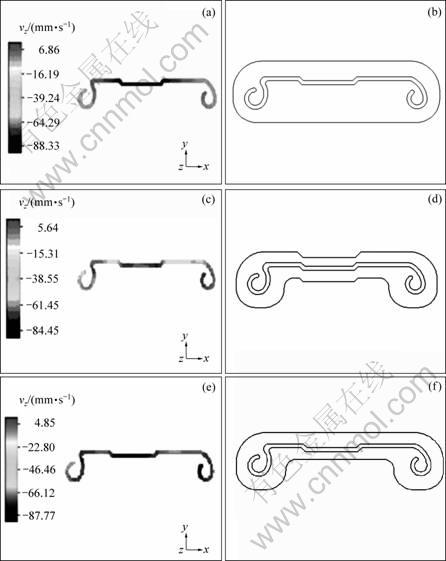

图3所示是采用3种不同导流孔形状挤压时模口处横截面z向(挤压轴向)流速分布。由图3可见,坯料流速离挤压中心越远,其值越小,型材形状简单处流速比复杂处流速快。表明坯料挤出的z向流速不仅与离挤压中心的距离有关,也与型材形状有关,这是受到摩擦力影响的缘故,离挤压中心近处,坯料与模具接触面积小于离挤压中心远处的摩擦力,受到的摩擦力也就较小;型材形状简单处周长小,坯料与模具的接触面积小,坯料受到的摩擦力也就越小,而在模口处摩擦力对坯料的流出起阻碍作用,故离挤压中心近处坯料流速快于离挤压中心远处流速,型材形状复杂处流速较其他地方慢。

(a) 采用(b)图中的简单导流孔; (b) 简单导流孔; (c) 采用(d)图中的仿形导流孔;(d) 仿形导流孔;

(e) 采用(f)图中的对称导流孔;(f) 对称导流孔

图3 采用不同导流孔形状模口横截面z向流速分布图

Fig.3 Velocity distribution in z direction at die orifice with different shape deflectors

对比图3(a),3(c)和3(e),可以发现,采用简单导流孔和仿形导流孔时,挤压出口的z向流速均匀性都不如采用对称导流孔的好。坯料挤出口处的流速不仅与挤压中心距离和型材形状有关,而且与模孔局部储存金属能力有关。通过调节导流孔的形状和大小可以控制坯料挤出口处的流速均匀性。采用图3(b)中的导流孔形状,虽然在模孔处储料较多,但未进行合理分配,两端弯钩处储料不够;采用图3(d)所示的仿形导流孔,金属分配较合理,但因结构不对称,也会影响挤出速度;对比而言,图3(e)所示的对应的导流孔,因在型材两端弯钩处集储了足够的金属,因而坯料在挤出口处流速较均匀。

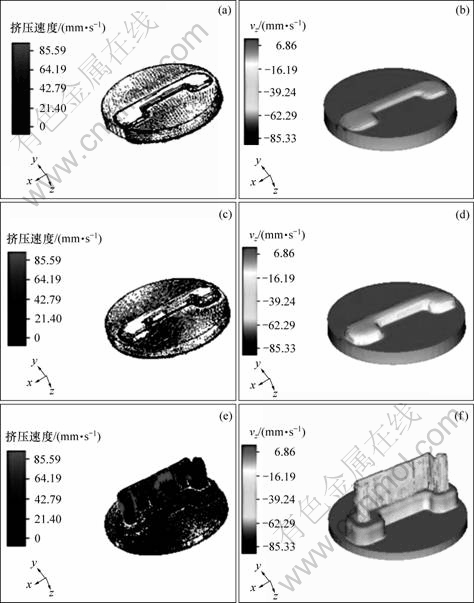

图4所示为选用图3(e)所示的导流孔形状时进行模拟计算后得到的X5214型材挤压时金属流动景象和z向流速分布。由图4可知,坯料越靠近模口处流动越复杂,特别是模口形状突变处流动最复杂。这是因为在导流孔内坯料流向各异,因此,流动复杂,而形状突变的部位,坯料流速的方向差更大,坯料的流动就更加复杂。由于坯料交汇速度不一致,坯料与坯料间、坯料与模具间发生剧烈的摩擦作用更加剧了流动情况的复杂性,这也是模具模口处容易磨损的原因之一。进行模具和产品设计时应特别关注型材形状突变处,从坯料流动角度看,应尽可能选择较大圆角半径,以减小形状突变梯度。

(a) 挤压行程为2.175 mm时的流动景象图; (b) 挤压行程为2.175 mm时的z向流速云图;

(c) 挤压行程为3.044 mm时的流动景象图; (d) 挤压行程为3.044 mm时的z向流速云图;

(e) 挤压行程为7.804 mm时的流动景象图; (f) 挤压行程为7.804 mm时的z向流速云图

图4 金属流动分布图

Fig.4 Figures of material flow and velocity in z direction

从图4可看出,在坯料填充导流孔阶段时,导流孔附近的坯料的流速明显快于其他区域,图4(b)中z向流速为14~18 mm/s,图4(d)中z向流速为25~30 mm/s,说明挤压预成形阶段金属前端z向流速随着压下量的增加而加快,是一个加速的过程。金属流出模具模口情况与此类似,在出模口阶段也是一个加速过程,直到型腔外金属流动与型腔内金属流动形成平衡后,挤压进入稳定状态,进入稳定状态后挤出速度为86~94 mm/s,如图4(f)所示。

2.2 等效应力应变分析

图5所示为X5214型材挤压成形过程中的等效应力场分布。由图5可知,在导流孔填充阶段,导流孔入口处的等效应力最大,并随着挤压行程的增加而增大,从压下量3.0 mm处的34~39 MPa逐步增加到压下量7.8 mm处的45~50 MPa,增加了近28.2%。进入型材挤出阶段,型材模孔处的等效应力比其他的地方大得多,其中中间部位最大,最大等效应力达50 MPa,如图5(c)和5(d)所示。可见,模具的磨损失效多发生在模口附近,故在实际生产中可考虑对模具模口进行局部硬化热处理,提高模具模口处材料的耐磨能力。

挤压行程/mm: (a) 3.044; (b) 4.336; (c) 6.936; (d) 7.804

图5 不同挤压行程下的等效应力分布图

Fig.5 Distributions of effective stress in different strokes

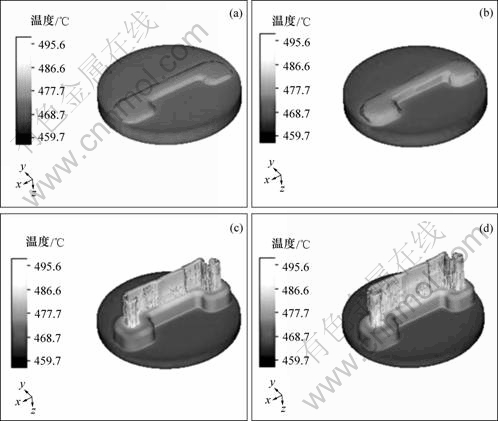

2.3 温度场分析

图6所示为X5214型材挤压成形过程中的温度场分布图。在挤压成形过程中,金属的温度变化主要受3方面的影响:一是因模具与坯料的温度不同,它们之间接触时产生的热传导的影响;二是坯料在挤压过程中与模具摩擦产生的热的影响;三是坯料挤压时本身塑性变形过程中产生的热量的影响。这3方面因素相互影响,使得挤压过程中温度的变化十分复杂。在挤压初始阶段,由于挤压变形产生的热量不足以弥补向模具和环境的热传导损失的热量,坯料的温度有所下降,下降幅度由锭坯中心向边缘呈梯度递减,边缘处下降幅度约15?,在中心下降幅度低于5?,如图6(a)所示。随着挤压的进行,在锭坯中心部位由于变形和摩擦生热起主导作用,坯料的温度升高明显,最高温度在500?以上;在锭坯径向边缘变形产生的热量不足以弥补向模具和环境的热传导损失的热量,还是呈下降趋势,但下降的速度越来越小,靠近挤压垫片端锭坯边缘等效应变小,几乎不变形,热传导散热明显占主导作用,锭坯温度下降达20?,下降速度要比径向边缘下降速度快,如图6(b)和6(c)所示。当挤压进入稳定挤压阶段后,温度场近乎稳定分布,没有太大改变,如图6(c)和6(d)所示。在整个挤压过程中,锭坯最高温度发生在模具模口附近与等效应力应变分布类似,这也说明挤压过程中锭坯温度的升高主要来自塑性变形产生的热。

挤压行程/mm: (a) 3.044; (b) 4.336; (c) 6.936; (d) 7.804

图6 不同挤压行程下的温度场分布图

Fig.6 Distributions of temperature field in different strokes

3 结 论

a. 将有限元法与有限体积法相结合,实现了挤压比为98.28时的X5214型材挤压过程的三维数值模拟。

b. 获得了X5214型材挤压过程的金属流动速度场、3种不同导流孔形状模口横截面z向流速场、等效应力场、等效应变场和温度场分布图。数值模拟结果对模具设计和挤压工艺的制订与优化有指导意义。

c. 调节导流孔的形状和大小可以控制坯料挤出口处的流速均匀性。坯料挤出口处的流速不仅与挤压中心距离和型材形状有关,而且与模腔局部储存金属能力有关。对于X5214型材,采用对称导流孔可获得较佳的流速均匀性。

参考文献:

[1] 闫 洪, 包忠诩, 柳和生. 铝型材挤压模CAD/CAE/CAM研究进展[J]. 轻合金加工技术, 1999, 27(10): 1-4.

YAN Hong, BAO Zhong-xu, LIU He-sheng. Study progress on aluminium profile extrusion die CAD/CAE/CAMM[J]. Light Alloy Fabrication Technology, 1999, 27(10): 1-4.

[2] 闫 洪, 包忠诩, 江雄心. 型材挤压成形技术的研究[J]. 锻压机械, 1999, 34(6): 50-52.

YAN Hong, BAO Zhong-xu, JIANG Xiong-xin. Study one profile extrusion forming technology[J]. Metalforming Machinery, 1999, 34(6): 50-52.

[3] 彭颖红, 彭大暑, 左铁镛. CONFORM 连续挤压变形过程的刚粘塑性有限元模拟[J]. 中国有色金属学报, 1993, 3(4): 42-47.

PENG Yin-hong, PENG Da-shu, ZUO Tie-yong. The rigid-viscoplasticity finite element simulation at the processing of CONFORM continuing extrusion deformation[J]. The Chinese Journal of Nonferrous Metals, 1993, 3(4): 42-47.

[4] 彭颖红, 阮雪榆, 左铁镛. CONFORM 连续挤压耦合热变形过程的刚粘塑性有限元分析[J]. 中国有色金属学报, 1994, 4(3): 60-64.

PENG Yin-hong, YUAN Xue-yu, ZUO Tie-yong. The rigid-viscoplasticity finite element simulation at the processing of CONFORM continuing extrusion deformation with heat coupling[J]. The Chinese Journal of Nonferrous Metals, 1994, 4(3): 60-64.

[5] 彭颖红, 周 飞, 阮雪榆. 金属塑性流动过程的计算机仿真技术[J]. 中国有色金属学报, 1995, 5(2): 8-11.

PENG Yin-hong, ZHOU Fei, YUAN Xue-yu. The computer emulation technology of the metal plastic flowing process[J]. The Chinese Journal of Nonferrous Metals, 1995, 5(2): 8-11.

[6] 林高用, 周 佳, 张永宁, 等. 铝型材模具导流孔结构优化[J]. 中南大学学报: 自然科学版, 2007, 38(2): 225-231.

LIN Gao-yong, ZHOU Jia, ZHANG Yong-ning, et al. Optimization of deflector hole for aluminium profile extrusion die[J]. J Cent South Univ: Science and Technology, 2007, 38(2): 225-231.

[7] Versteeg H K, Malalasekera W. An introduction to computational fluid dynamics—the Finite Volume Method[M]. London: Longman Group Ltd, 1995: 5-137.

[8] Bailey C, Cross M. A finite volume procedure to solve elastic solid mechanics problems in three dimensions on an unstructured mesh[J]. Int J Num Meth Eng, 1995, 38(2): 1757-1776.

[9] 李凤蔚, 鄂 秦. 有限体积法的分析与改进[J]. 空气动力学学报, 1994, 12(4): 451-465.

LI Fen-wei, E Qin. The analyzing and improvement of finite volume method[J]. Acta Aerodynamical Sinica, 1994, 12(4): 451-465.

[10] 张海波, 白春华. 三维有限体积TVD方法与冲击波的多极扩散研究[J]. 爆炸与冲击, 2000, 20(1): 19-24.

ZHANG Hai-bo, BAI Chun-hua. The research of three-dimensional FVM TVD method and multipolar diffusion of shock wave[J]. Explosion and Shock Waves, 2000, 20(1): 19-24.

[11] Vries E D, Ding P. Simulation of 3D forging and extrusion problems using a finite volume method[C]//Proceeding of 17th MSC JAPAN Users Conference. Tokyo, 1999: 155-161.

[12] 陈国学, 曹耀兵, 耿 健. 复杂截面铝型材成形过程的模拟[C]//MSC.Software中国解决方案论坛. 北京, 2000: 979-982.

CHEN Guo-xue, CAO Yao-bin, GEN Jian. The simulation of complicate section aluminum profile forming processing[C]//The forum of MSC.Software Solution Programme in China. Beijing, 2000: 979-982.

[13] 周 飞. 铝型材挤压有限元/有限体积复合数值模拟技术研究[D]. 上海: 上海交通大学塑性成形工程系, 2002.

ZHOU Fei. The research of aluminum profile extrusion combined the FEM/FVM numerical simulations[D]. Shanghai: Department of Plasticity Technology, Shanghai Jiaotong University, 2002.

[14] 周 飞, 苏 丹, 彭颖红, 等. 有限体积法模拟铝型材挤压成形过程[J]. 中国有色金属学报, 2003, 13(11): 65-70

ZHOU Fei, SU Dan, PENG Ying-hong, et al. Simulation of aluminum material extrusion process with finite volume method [J]. The Chinese Journal of Nonferrous Metals, 2003, 13(11): 65-70

[15] 蒋 焘, 陈国学, 吴 森. 空心铝型材挤压过程计算机仿真系统[J]. 塑性工程学报, 2005, 12(2): 73-77.

JIANG Tao, CHEN Guo-xue, WU Sen. The development of computer simulation system for hollow aluminum profile extrusion dies[J]. Journal of Plasticity Engineering, 2005, 12(2): 73-77.

[16] 罗 超, 李大勇, 尹纪龙, 等. 薄壁类铝型材挤压成形的一种有效模拟方法[J]. 上海交通大学学报, 2004, 38(7): 1134-1137

LUO Chao, LI Da-yong, YIN Ji-long, et al. An effective simulation method for aluminum profile extrusion process[J]. Journal of Shanghai Jiaotong University, 2004, 38(7): 1134-1137.

收稿日期:2007-08-05;修回日期:2008-01-10

基金项目:云南省省院省校科技合作计划项目(2003UABAB05A050)

通信作者:林高用(1966-),男,湖南洞口人,博士,教授,从事材料加工的科研与教学;电话:0731-8830266;E-mail: gylin6609@yahoo.com.cn