DOI:10.19476/j.ysxb.1004.0609.2019.07.02

微量镱和过渡元素对Al-Zn-Mg-Cu超强合金晶界特征和性能的影响

方华婵,刘 滩,朱佳敏,肖 鹏

(中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:

通过电子背散射衍射实验对复合添加稀土元素Yb和过渡族元素Zr或Cr的Al-Zn-Mg-Cu超高强合金的晶粒尺寸、晶界类型、晶界特性进行研究,分析了微合金化后的晶界特性对合金力学性能和局部腐蚀(晶间腐蚀和剥落腐蚀)的影响。结果表明:与复合添加Yb和Cr相比,复合添加Yb和Zr的Al-Zn-Mg-Cu合金具有最佳的再结晶抑制效果;高温固溶-时效处理后,合金晶粒尺寸由40 μm显著细化到2.3 μm,再结晶程度从98%下降到3%,Σ27晶界所占比例大幅提高,小角度晶界所占比例由8%提高到51%;亚晶界上的析出相与晶内的析出相近似,合金的力学性能和耐腐蚀性能显著提高,使得合金拉伸断裂时,沿晶断裂分数大幅降低,合金的力学性能和耐腐蚀性能显著提高。

关键词:

文章编号:1004-0609(2019)-07-1348-12 中图分类号:TG 146.4 文献标志码:A

Al-Zn-Mg-Cu合金(7000系)铝合金是极为关键的轻质高强结构材料,被广泛用于航空航天器、车辆、船舶和武器装备的主承力结构[1]。但该系合金元素含量多,导致析出相在晶界大量连续富集,造成晶界的应力集中以及晶界断裂、腐蚀问题突出[2]。WATANABE[3]、KANNAN等[4]和陈康华等[5]通过提高合金中的低Σ重位点阵(Coincidence site lattice,CSL)晶界低能量小角度晶界的数量,以显著提高合金的抗晶间断裂和抗腐蚀的能力[4-5]。为改善Al-Zn-Mg-Cu 系超强铝合金晶界腐蚀和断裂,研究者从改进晶界特征方面进行了大量的研究:发展新的热处理工艺调控晶界析出相的形态和分布[6-7];通过Zr、Er、Ce、Ni、Ag、Sc等元素的微合金化,形成细小共格弥散相,抑制再结晶和晶粒长大,保留小角度晶界,降低沿晶断裂分数,同时提高合金的强度和腐蚀抗力[8-12]。

近年来,一些研究表明,完全抑制7000系铝合金的再结晶,形成含小角度晶界为主的形变回复微取向组织,可降低晶界处析出相粒子的富集并使其在晶界处不连续分布,大幅度提高晶界的断裂和腐蚀抗力及合金的抗应力腐蚀开裂性能。Sc是目前最有效的抑制再结晶的稀土元素,但价格昂贵,难以用于工业铝合金的生产。鉴于稀土性质的相似性,研究者们采用Er、Yb替代Sc,可以形成共格且热稳定的铝化物弥散相,有效改性合金的组织和性能[8-12]。本文作者以Al-Zn-Mg-Cu 系超强铝合金7055为基础合金,在添加Yb的基础上,研究进一步添加抑制再结晶效果较好的单一过渡元素Zr和耐蚀性能较好的单一过渡元素Cr对合金的晶粒尺寸及晶界特性特征,以及晶粒尺寸及晶界结构变化对合金的力学和局部腐蚀性能的影响,并从晶界结构特性方面对铝合金的断裂和腐蚀性能的机制进行探讨。

1 实验

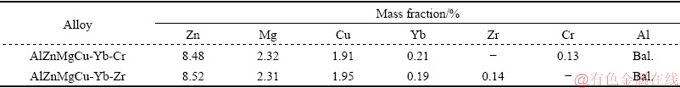

以高纯铝(99.9%)、工业纯Mg(99.9%)、工业纯Zn(99.9%),以及Al-Zr、Al-Cu、Al-Cr、Al-Yb中间合金为原料,采用传统的熔铸法制备AlZnMgCu-Yb-Cr和AlZnMgCu-Yb-Zr合金,其化学成分分析结果见表1[13]。铸锭经465 ℃均匀化处理24 h后,在500 t压机上热挤压成板状型材,挤压比为12.2。采用逐步升温固溶工艺,先在450 ℃保温1 h,再升温至470 ℃保温1 h,最后升温至480 ℃保温2 h,室温水淬后进行T6峰时效(130 ℃,24 h)。

表1 合金的实测化学成分

Table 1 Chemical composition of alloys

固溶-时效样品分别经氟硼酸水溶液电解抛光复膜和铬酸试剂腐蚀,前者置于偏振光下固溶-时效合金的再结晶情况;后者在日本OLYMPUS-PMG3光学金相显微镜下观察固溶-时效合金晶粒内部亚晶粒生长情况。

将固溶-时效样品细磨后电解抛光,抛光液为10%高氯酸+90%酒精(体积分数),抛光电压为30 V左右,抛光温度为-30 ℃。在配有电子背散射衍射接收探头的JEOL733型电子探针上进行电子背散射衍射(Electron backscattered diffraction,EBSD)分析,操作电压为20 kV。使用TSL OIM analysis 7(Orientation imaging microscopy)软件分析处理EBSD数据,并利用晶界重构图和晶粒平均位向差图分别统计亚结构比例、大角度晶界比例和再结晶体积分数,并计算晶粒尺寸。采用TECNAI G2 20和JEOL-2100F透射电镜观察合金固溶-时效态组织。

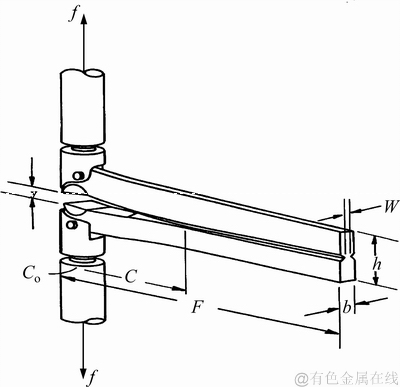

采用HBRVU-187.5型布洛维硬度计测量维氏硬度。参照文献[13],采用双悬臂试样在慢应力拉伸机上进行断裂韧性测试。测试方向为S-L方向,实验满足实验值B≥2.5(KIC/σ0.2)2及2≤(w/b)≤4。通过加载不同的力测量裂纹长度a,并记录应力-位移值。再根据公式(1)和(2)计算相应的断裂韧性KIC值,所有测试数据均为3个试样的平均值。

(1)

(1)

(2)

(2)

式中:F为试样的加载力;w为试样的宽度;a为试样裂纹长度;b为试样厚度。

在Instron-8082型电子拉伸机上测试长向拉伸性能,试样按照GB 6397—86《金属拉伸实验试样》的规定加工成测试部分为d 6 mm×30 mm的圆柱形拉伸试样。拉伸试验参照GB 228-87《金属拉伸试验方法》进行,每个测定值取3个试样的平均值。试验后,采用扫描电镜观察合金的拉伸断口形貌,并结合截面分析合金的断裂路径。

图1 断裂实验装置示意图[13]

Fig. 1 Diagram of fracture experiment device[13]

按GB 7998—87 标准进行晶间腐蚀实验,实验温度为(35±1) ℃,腐蚀6 h后,在金相显微镜下观察未腐蚀和铬酸试剂腐蚀后的横断面腐蚀情况。采用航标HB 5455—90进行剥落腐蚀,腐蚀48 h,实验温度为(25±1) ℃,腐蚀溶液为NaCl 234 g/L、KNO3 50 g/L、HNO3 6.5 mg/L,其余为去离子水。对腐蚀试样进行评级,评级代号:N—明显腐蚀;P—点蚀;EA、EB、EC、ED 分别代表剥落腐蚀逐渐加重。在金相显微镜下观察未腐蚀和铬酸试剂腐蚀48 h后的横断面腐蚀情况。

2 结果与分析

2.1 固溶-时效合金的显微组织

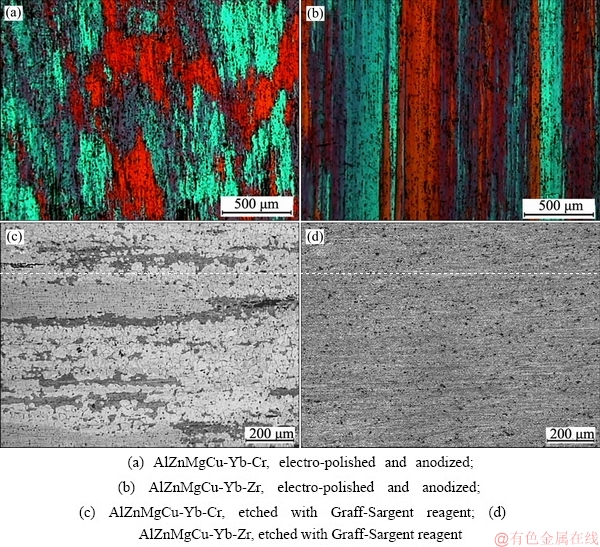

图2所示为T6时效后合金T-L面的金相组织。由图2可知,AlZnMgCu-Yb-Cr合金发生明显再结晶,原始纤维状组织已经完全消失,出现了等轴状再结晶组织,且部分合并成了大的再结晶晶粒(见图2(a)和(c))。AlZnMgCu-Yb-Zr合金仍保持了典型纤维状变形组织,且亚晶粒十分细小(见图2(b)和(d)),表明与复合添加Yb和Cr相比,复合添加Yb和Zr可显著提高Al-Zn-Mg-Cu合金再结晶抗力。

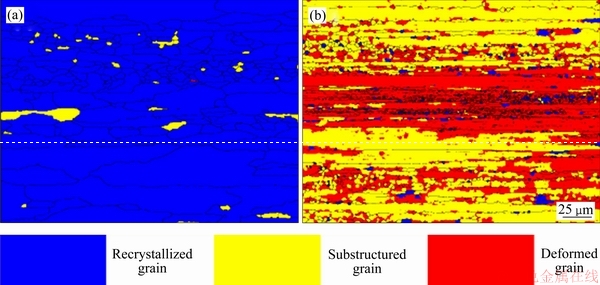

为了定量表征微观组织特征,采用EBSD对再结晶比例、平均晶粒尺寸、大小角度晶界比例进行定量统计。图3所示为合金再结晶、亚结构和变形晶粒分布图。一般而言,将相邻晶粒位相差在2°~15°之间的晶界称为小角度晶界,相邻晶粒位相差大于15°的晶界称为大角度再结晶晶界,小于2°的称为变形的晶粒。其中,蓝色区域为再结晶晶粒,黄色为亚晶晶粒,红色区域为变形晶粒。由图3可知,AlZnMgCu-Yb-Cr合金中再结晶组织达到98%,相当于完全再结晶(见图3(a)),而AlZnMgCu-Yb-Zr合金中,亚结构和变形晶粒所占百分数很高,再结晶晶粒区域分布极少,仅不到总面积的5%(见图3(b))。说明经过高温固溶处理后,复合添加Yb和Zr能很好地保持形变回复组织。

图2 T6时效态合金的金相组织(T-L面)

Fig. 2 Optical microstructures of T6-tempered alloys (T-L plane)

图3 T6时效态铝合金的EBSD晶粒特征分布图

Fig. 3 EBSD grain characteristic distribution maps of T6-tempered AlZnMgCu-Yb-Cr (a) and AlZnMgCu-Yb-Zr (b) alloys

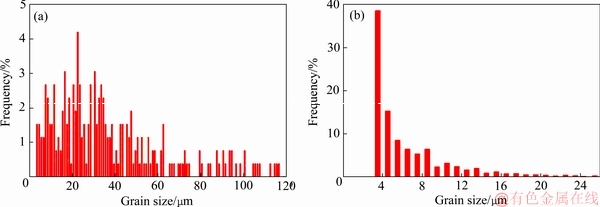

图4所示为T6时效态合金的晶粒尺寸分布。由图4可知,纤维状未再结晶AlZnMgCu-Yb-Zr合金晶粒尺寸及其细小,平均亚晶尺寸仅为2.3 μm,而再结晶AlZnMgCu-Yb-Cr 合金的平均再结晶晶粒尺寸达到40 μm。说明相比复合添加Yb和Cr,复合添加Yb和Zr可显著抑制Al-Zn-Mg-Cu合金固溶过程中晶粒的长大。

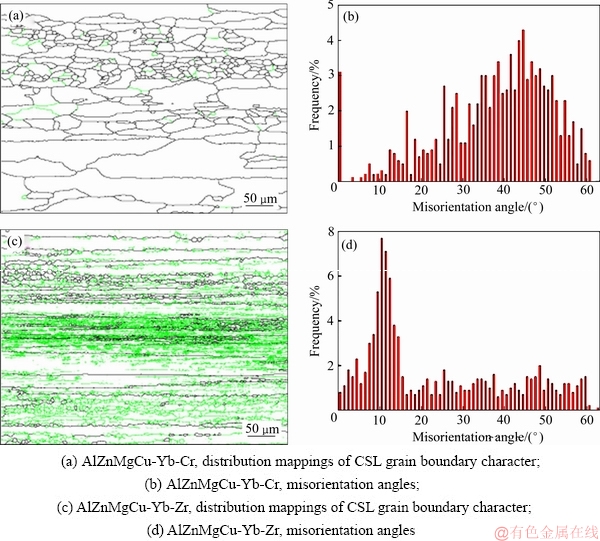

图5(a)和(c)显示了两种合金的CSL晶界分布特征。图中黑色线条代表>15°的大角度再结晶晶界,绿色线条代表为Σ27晶界(角度为2°~15°的小角度晶界)。如图5(a)和(c)所示,在AlZnMgCu-Yb-Cr和AlZnMgCu-Yb-Zr合金中均只观察到Σ27和大角度晶界,且所有的原始纤维状晶粒晶界均为大角度晶界。结合图5 (b)和(d)的取相差角度分数统计,AlZnMgCu- Yb-Cr合金中几乎看不到Σ27晶界,大角度晶界的分数约为92.3%;未再结晶的AlZnMgCu-Yb-Zr合金中,CSL晶界(Σ≤29)的比例大幅增加,占晶界比例的51%以上,大角度晶界的比例下降到约48%。铝合金中,小角度晶界内通常都含量大量高密度的位错,这说明Yb和Zr的复合添加,可以显著抑制基体的再结晶,保留大量由位错组成的亚晶界。

图4 T6时效态铝合金的晶粒尺寸分布

Fig. 4 Grain size distribution of T6-tempered AlZnMgCu-Yb-Cr (a) and AlZnMgCu-Yb-Zr (b) alloys

图5 T6时效态合金的CSL晶界分布特征和取向差角度分布

Fig. 5 Distribution mappings of CSL grain boundary character and misorientation angles between adjacent gains in T6-tempered alloys

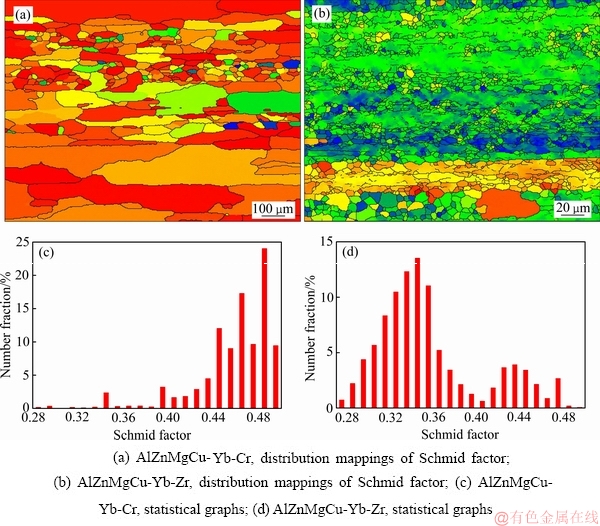

图6所示为T6时效态合金的Schimid因子分布及统计图。Schmid因子大小决定了晶体的软硬,与材料的宏观硬度、强度等力学性能密切相关。对应分布图,颜色越深的晶粒,Schimid因子越小,越难发生变形。相邻晶粒颜色差别越大,Schimid因子差值越大,后续拉伸时晶粒间变形不协调导致的裂纹容易在晶界处形成[14]。由图6可看出,AlZnMgCu-Yb-Zr合金的晶粒取向综合最硬,力学性能应该最好,而AlZnMgCu- Yb-Cr合金的晶粒取向相对软很多,力学性能差。

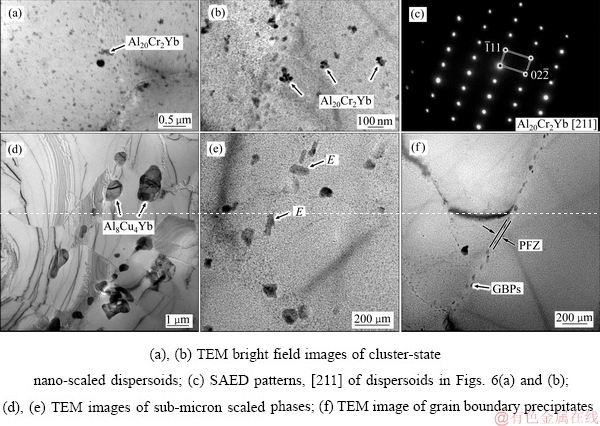

图7所示为T6时效态AlZnMgCu-Yb-Cr合金内析出的纳米及亚微米级弥散相的TEM像和衍射花样。合金晶内晶界析出了大量呈聚集态的、10~20 nm的球形弥散相Al20Cr2Yb[15](见图7(a)~(c)),聚集团簇尺寸约为30~100 nm(见图7(a)和(b)中箭头所指处)。除此之外,晶内还存在大量0.5~1 μm和0.1~0.2 μm的黑色不规则相(见图7(d)和(e)),结合文献[10]确定分别为Al8Cu4Yb和Al18Cr2Mg3(E相)化合物。由图7(f)可知,再结晶合金的晶界析出相密度高、呈链状分布,在晶界两侧存在20~50 nm的无沉淀析出带。

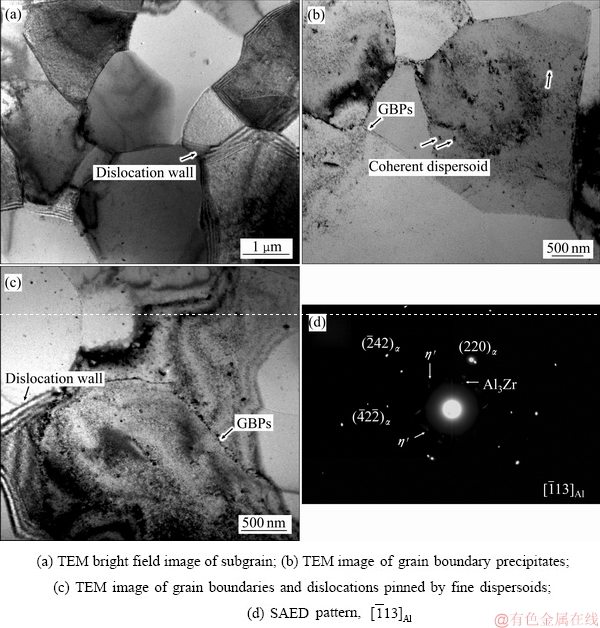

图8所示为T6态AlZnMgCu-Yb-Zr合金内析出的弥散相的形貌和电子选区衍射。合金由大量1~2 μm的细小亚晶组成,其晶内有大量的位错缠结和高密度位错墙(见图8(a)和(c))。在位错和晶界附近出现大量10~20 nm的Al3(Yb,Zr)共格相[10]、强烈钉扎位错和亚晶界等,阻碍亚晶的形成和长大,对形变组织中的亚结构具有较强的稳定化作用(见图8(c)和(d))。合金亚晶界与晶内的析出状态接近,为明显的晶界析出相带子(见图8(b))。

2.2 室温拉伸性能和断裂行为

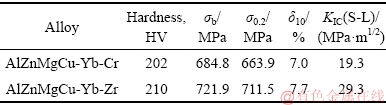

合金时效态硬度、拉伸性能和断裂韧性如表2所列。AlZnMgCu-Yb-Cr合金的强度、伸长率和断裂韧性较低,维氏硬度为202 HV,抗拉强度为684.8 MPa,屈服强度为663.9 MPa,伸长率为7.0%,S-L方向断裂韧性为19.3 MPa·m1/2。AlZnMgCu-Yb-Zr合金的强度、伸长率和断裂韧性高,维氏硬度、抗拉强度和屈服强度分别为210HV、721.9 MPa和711.5 MPa,伸长率为7.7%,断裂韧性为29.3 MPa·m1/2,表明复合添加Yb和Zr可提高Al-Zn-Mg-Cu合金的强度和断裂韧性,改善塑性,力学性能与图6的Schimid因子分布的反应结果相符。

图6 T6时效态合金的Schimid因子分布及统计图

Fig. 6 Distribution mappings of Schmid factor and corresponding of statistical graphs in T6-tempered alloys

图7 T6时效态AlZnMgCu-Yb-Cr合金的TEM像和弥散相选区衍射斑

Fig. 7 TEM images and SAED patterns of T6-tempered AlZnMgCu-Yb-Cr alloy

图8 T6时效态AlZnMgCu-Yb-Zr 合金的TEM像和弥散相选区的衍射斑

Fig. 8 TEM images and SAED patterns of T6-tempered AlZnMgCu-Yb-Zr alloy

表2 合金拉伸性能、硬度和断裂韧性

Table 2 Tensile properties, hardness and fracture toughness for the tested alloys

图9所示为T6时效态合金的拉伸断口形貌。AlZnMgCu-Yb-Cr合金拉伸断口为沿晶断裂和韧窝型穿晶断裂的混合型断裂,沿晶断裂分数大,韧窝少且浅,相应的合金断裂韧性和塑性均较差(见图9(a)和(b))。结合能谱分析,大韧窝中对应的相为Al8Cu4Yb和E相,小韧窝中多为Al2CuMg相(S相)。AlZnMgCu- Yb-Zr合金断口为完全的韧窝型断裂,小韧窝多且深,其间对应相多为S相(见图9(c)和(d)),表明复合添加Yb和Zr可改善Al-Zn-Mg-Cu合金的断裂韧性和塑性。

2.3 晶间腐蚀性能

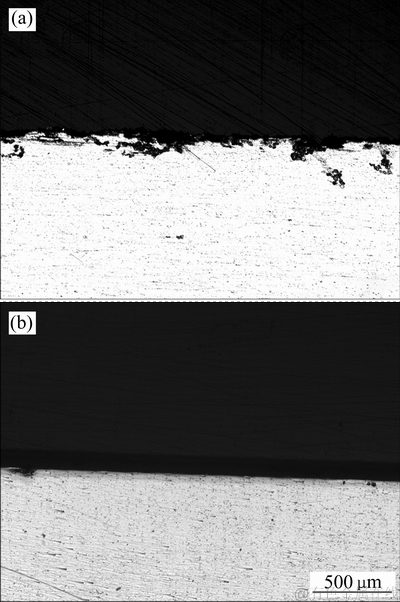

图10所示为合金晶间腐蚀后的纵截面经铬酸腐蚀后的形貌。AlZnMgCu-Yb-Zr合金仅有轻微的晶间腐蚀迹象,腐蚀深度较小(见图10(b)),AlZnMgCu-Yb- Cr合金己发生明显的晶间腐蚀,腐蚀形态表现为在合金表层下沿挤压纵向发展(见图10(a))。观察还发现,Al-Zn-Mg-Cu合金的腐蚀主要是沿着大角度的再结晶晶粒晶界连续扩展,而未再结晶的亚晶粒晶界很少被腐蚀,表明复合添加Yb和Zr可显著提高Al-Zn-Mg-Cu合金的晶间腐蚀抗力。

2.4 剥落腐蚀性能

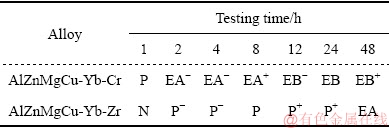

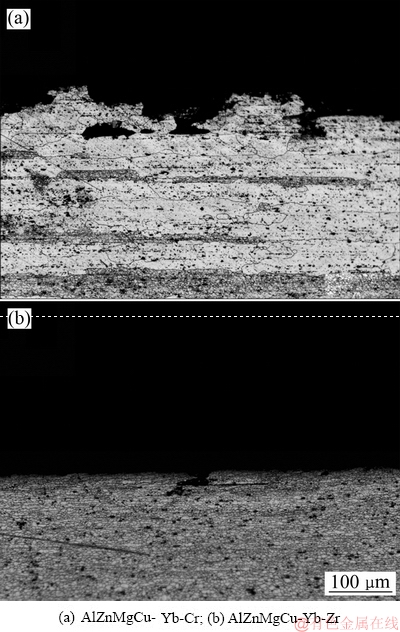

表3所列为合金在EXCO溶液中浸泡不同时间后的腐蚀等级。图11所示为在EXCO溶液中浸泡48 h后合金纵截面的形貌。由图11可看出,浸泡48 h后,AlZnMgCu-Yb-Cr合金出现了明显的分层并向金属内部扩展现象,腐蚀后截面凹凸不平,且通过晶界深入到基体内部,表面晶粒完全剥离,剥落腐蚀现象严重(见图11(a))。AlZnMgCu-Yb-Zr试样表面主要表现为较均匀的点状腐蚀,同时伴有少量鼓泡、起皮,剥落腐蚀倾向较轻,腐蚀深度总体上较浅,表面晶粒剥离的数量较少(见图11(b))。AlZnMgCu-Yb-Cr和AlZnMgCu- Yb-Zr合金的剥落腐蚀评级分别为EB+、EA,表明复合添加Yb和Zr能显著提高Al-Zn-Mg-Cu合金的剥落腐蚀抗力。

图9 T6时效态合金拉伸断口的SEM像

Fig. 9 Fracture SEM images of T6-tempered AlZnMgCu-Yb-Cr((a), (b)) and AlZnMgCu-Yb-Zr((c), (d)) alloys

图10 晶间腐蚀后合金纵截面经铬酸腐蚀后的显微组织

Fig. 10 Graff-Sargent reagent etched cross-sectional optical microstructures after IGC testing

表3 T6时效态合金在EXCO溶液中浸泡不同时间后的腐蚀等级

Table 3 Corrosion grade of T6-tempered alloy after immersed in EXCO solution for different times

将剥落腐蚀样品的纵截面经铬酸腐蚀后,置于金相下观察,结果如图12所示。发现Al-Zn-Mg-Cu合金剥落腐蚀主要是沿着大角度的再结晶晶粒晶界连续扩展,而亚晶粒区域剥蚀的程度较小。

图11 EXCO溶液中浸泡48 h后样品的纵截面形貌

Fig. 11 Cross-section optical micrographs of AlZnMgCu- Yb-Cr(a) and AlZnMgCu-Yb-Zr(b) alloys after immersed in EXCO solution for 48 h

图12 剥落腐蚀48 h后合金纵截面经铬酸腐蚀后的显微组织

Fig. 12 Graff-Sargent reagent etched cross-section optical microstructures after EXCO testing for 48 h

3 分析与讨论

3.1 第二相对基体再结晶的影响

T6-时效AlZnMgCu-Yb-Zr合金中,纤维状结构包含了大量平均晶粒尺寸2.3 μm的亚晶粒,且小角度晶界所占达到51%。在再结晶AlZnMgCu-Yb-Cr合金中,大角度晶界的比例高达80%,平均晶粒尺寸达到了40 μm。这两种含Yb的Al-Zn-Mg-Cu合金间的再结晶差异主要是来源于纳米级的弥散相。众所周知,Al-Zn-Mg-Cu合金在回复过程会产生大量亚晶,在随后的固溶热处理过程中,亚晶长大形成大角度再结晶晶粒。因此,只有当晶核能长大到超过一定的尺寸(RC)时,才会形成再结晶晶粒,根据Gibbs-Thompson关系式和Zener阻力[16]可知,为使合金具有较高的再结晶阻力和Zener阻力PZ,需要大量的细小且热稳定性良好的弥散体。L12结构的弥散相与基体间的界面能和应变能较低,可有效降低弧散相的粗化率,强烈钉扎位错和晶界迁移,从而稳定亚晶粒结构,是最为有效弧散相的晶体结构之一。

AlZnMgCu-Yb-Zr合金较高的抗再结晶能力来源于大量10~20 nm、共格的Al3(Yb, Zr)弥散相。根据文献[10],Al3(Yb, Zr)弥散相具有核/壳结构,与Al3(Sc, Zr)和Al3(Er, Zr)弥散体类似[17]。这类共格细小弥散相在基体中具有较大fV/r,较高的Zener阻力,可以有效地抵抗热变形和随后的固溶时效过程中的再结晶。

3.2 再结晶对合金力学性能的影响

根据表2,与再结晶的AlZnMgCu-Yb-Cr合金相比,未再结晶的纤维状AlZnMgCu-Yb-Zr合金具有更高的硬度、强度和延展性。Al3(Yb, Zr)对AlZnMgCu- Yb-Zr合金强化的影响来源于:1) 10~20 nm、共格的Al3(Yb, Zr)弥散相产生Orowan强化和有序强化;2) 挤压和固溶处理过程中,Al3(Yb, Zr)弥散相有效抑制亚晶长大,晶粒尺寸保持在2~3 μm,变形和亚晶粒百分数维持在52%,保持了亚结构强化。

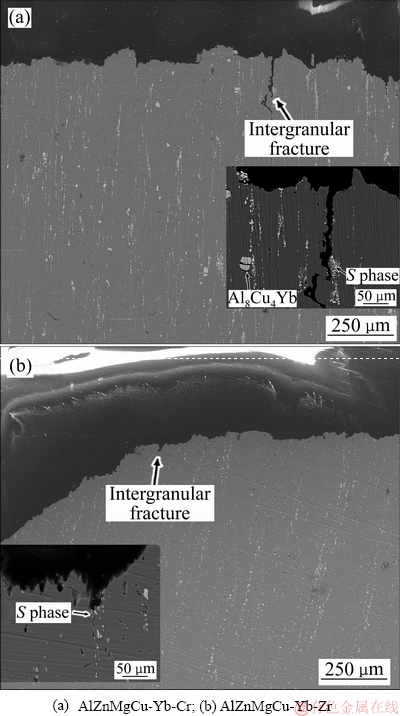

3.3 再结晶对合金断裂行为的影响

拉伸断口结果表明,复合添加Yb和Cr的Al-Zn-Mg-Cu合金主要以沿晶断裂为主,复合添加Yb和Zr的合金基本上为完全韧窝型断裂(见图9)。为了进一步研究断裂行为与再结晶和第二相的关系,对拉伸断口的截面进行了扫描电镜观察,结果如图13所示,再结晶AlZnMgCu-Yb-Cr合金中沿晶断裂分数明显高于未再结晶的AlZnMgCu-Yb-Zr合金。裂纹优先在尺寸为1~3 μm的Al2CuMg相颗粒周围萌生,且沿大角度再结晶晶界或原始晶界扩展(见图13(a)中箭头处)。这是由于S相倾向于在大角度再结晶界或原始晶界上的优先析出和聚集,且大角度再结晶界或原始晶界上晶界析出相聚集明显,PFZs区宽化(见图7(f)),导致晶界强度减弱,应变集中,裂纹更容易扩展[18-19]。

图13 Al-Zn-Mg-Cu合金拉伸断口侧面的SEM像及能谱 分析

Fig. 13 Fracture cross-section SEM image and EDXS analysis of Al-Zn-Mg-Cu alloy after tensile-testing

在纤维状AlZnMgCu-Yb-Zr合金中,大角度晶界明显减少,而低Σ重位点阵晶界的小角度晶界显著增多。这类低Σ重位点阵晶界的小角度晶界能量极低,亚晶界上的析出相与晶内近似,且晶界上没有形成PFZ区,因此,较大角度晶界具有更高的结合强度,使得位错堆积和应力集中较难在亚晶界上产生,晶界上的应力集中在很大程度上会因小角度晶界的存在而发生松弛,裂纹不易产生并扩展,所以剪切带与亚晶界发生作用时晶界不易开裂,抗晶间断裂和腐蚀能力很强,断裂韧性提高[20-21]。

此外,纤维状AlZnMgCu-Yb-Zr合金中大量细小亚晶的保留导致变形过程中晶界的协调作用显著提高,有利于实现均匀的变形从而提高合金的断裂韧性和塑性。

3.4 再结晶对合金局部腐蚀性能的影响

根据图9和10的结果,结合文献[22]证实,晶间腐蚀裂纹优先沿大角度晶界扩展,在小角度晶界或亚晶界处裂纹不易扩展。大角度晶界上的时效析出相η相富集严重,PFZ区宽化明显,由于阳极性的η相和PFZ与晶粒本体的腐蚀电位存在差异,易形成电偶腐蚀,大角度晶界上的η相溶解趋势严重。而小角度晶界上的析出相与晶内相似,晶界附近不易形成PFZ区,因此降低了晶间腐蚀的电化学动力,阳极极化特征减弱,阳极溶解速度减慢,在一定程度上切断了阳极腐蚀通道,延缓腐蚀沿晶界发生,相比大角度晶界更耐腐蚀。由于小角度亚晶界与晶内的电位差减小,使得合金的腐蚀变得更均匀,因而合金抗局部腐蚀性能得到明显提高。

DAY等[23]认为由于大角度晶界具有较大的界面能和较小的黏聚力,裂纹沿大角度晶界区域扩展所需要的能量远小于小角度晶界,并且具有较大界面能的大角度晶界使得沿晶腐蚀开裂的敏感性进一步提 高[24]。因此,腐蚀裂纹优先沿大角度晶界扩展,而在亚晶粒晶界处被抑制,小角度晶界分数多的合金具有更好的晶间腐蚀抗力。

剥落腐蚀是内应力与晶间腐蚀协同作用下所发生的一种腐蚀形态,其产生的原因与晶间腐蚀的相同,都是大角度晶界形成的阳极网络造成的[25],腐蚀特征表现为沿晶界优先发生腐蚀,且沿晶界连续扩展,呈层状剥落,因此,剥落腐蚀的实验结果与晶间腐蚀的结果一致。

4 结论

1) 大角度再结晶晶界的存在显著降低了Al-Zn-Mg-Cu超高强铝合金的沿晶断裂和沿晶腐蚀。复合添加Yb和Cr时,铝合金完全再结晶,再结晶分数达到98%,晶粒粗化至40 μm,晶界析出相连续富集,无析出带宽化,晶界弱化,合金的强度减低,耐蚀性较差。

2) 小角度亚晶界的析出相与晶内近似,晶界耐蚀,且裂纹不易在亚晶界萌生扩展。复合添加Yb和Zr时,铝合金保持纤维状未再结晶组织,Σ27晶界所占比例大幅提高,小角度晶界所占比例由8%提高到51%,亚晶尺寸仅为2.3 μm,抑制再结晶和晶粒长大效果极其明显,合金的强度和耐蚀性好,断裂方式由沿晶断裂为主转变为完全的韧窝型穿晶断裂。

REFERENCES

[1] TOLGA D, COSTAS S. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design, 2014, 56: 862-871.

[2] SONG R G, DIETZEL W, ZHANG B J, LIU W J, TSENG M K, ATRENS A. Stress corrosion cracking and hydrogen embrittlement of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2004, 52: 4727-4243.

[3] WATANABE T.An approach to grain-boundary design for strong and ductile polycrystals[J].Res Mechanica, 1984, 11: 47-84.

[4] KANNAN M B,RAJA V S.Enhancing stress corrosion cracking resistance in Al-Zn-Mg-Cu-Zr alloy through inhibiting recrystallization[J]. Engineering Fracture Mechanics, 2010, 77(2): 249-256.

[5] FANG H C,CHAO H, CHEN K H. Effect of recrystallization on intergranular fracture and corrosion of Al-Zn-Mg-Cu-Zr alloy[J]. Journal of Alloys and Compounds, 2015, 622: 166-173.

[6] REDA Y, ABDEL-KARIM R, ELMAHALLAWI I. Improvements in mechanical and stress corrosion cracking properties in Al-alloy 7075 via retrogression and reaging[J]. Materials Science and Engineering A, 2008, 485(1/2): 468-475.

[7] XU D,BIRBILIS N, ROMETSCHP.The effect of pre-ageing temperature and retrogression heating rate on the strength and corrosion behaviour of AA7150[J]. Corrosion Science, 2012, 54: 17-25.

[8] SENKOV O N, SHAGIEV M R, SENKOVA S V, MIRACLEB D B. Precipitation of Al3(Sc,Zr) particles in an Al-Zn-Mg-Cu-Sc-Zr alloy during conventional solution heat treatment and its effect on tensile properties[J]. Acta Materialia, 2008, 56(15): 3723-3738.

[9] 戴晓元, 夏长清, 彭小敏. 7×××铝合金退火过程中二次Al3(Sc, Zr)粒子的析出行为[J]. 中国有色金属学报, 2010, 20(3): 451-455.

DAI Xiao-yuan, XIA Chang-qing, PENG Xiao-ming. Precipitation behavior of Al3(Sc, Zr) secondary particles in 7××× aluminum alloys during annealing[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 451-455.

[10] FANG H C, LUOF H,CHEN K H. Effect of intermetallic phases and recrystallization on the corrosion and fracture behavior of an Al-Zn-Mg-Cu-Zr-Yb-Cr alloy[J]. Materials Science and Engineering A,2017, 684: 480-490.

[11] WU H,WEN S P,HUANG H, WU X L, GAO K Y, WANG W, NIE Z R. Hot deformation behavior and constitutive equation of a new type Al-Zn-Mg-Er-Zr alloy during isothermal compression[J]. Materials Science and Engineering A,2016, 651: 415-424.

[12] FANG H C, CHAO H,CHEN K H. Effect of Zr, Er and Cr additions on microstructures and properties of Al-Zn-Mg-Cu alloys[J]. Materials Science and Engineering A,2014, 610: 10-16.

[13] HOAGLAND R G. A double cantilever beam specimen for determining the plane strain fracture toughness of metals[J]. Metals, Ceramics and Materials, 1965, 168: 1-34.

[14] BYUNG S R, HYUN U H, SOO W N. Analysis of the intergranular cavitation of Nb-A286 alloy in high temperature low cycle fatigue using EBSD technique[J]. Scripta Materialia, 2000, 43: 167-173.

[15] FANG H C, CHEN K H, CHEN X, HANG L P, PENG G S, HUANB B Y. Effect of Zr, Cr and Pr additions on microstructures and properties of ultra-high strength Al-Zn-Mg-Cu alloys[J]. Materials Science and Engineering A,2011, 528: 7606-7615.

[16] NES E,RYUM N, HUNDERIO. On the Zener drag[J]. Acta Metallurgica,1985, 33(1): 11-22.

[17] TOLLEY A,RADMILOVIC V,DAHMEN U. Segregation in Al3(Sc,Zr) precipitates in Al-Sc-Zr alloys[J]. Scripta Materialia,2005, 52(7): 621-625.

[18] LI Y J,MUGGERUD A M F,OLSEN A, FURUD T. Precipitation of partially coherent α-Al(Mn,Fe)Si dispersoids and their strengthening effect in AA 3003 alloy[J]. Acta Materialia, 2012, 60(3): 1004-1014.

[19] LOUCIF A,FIGUEIREDO R B,BAUDIN T, BRISSET F, CHEMAM R, LANGDON T G . Ultrafine grains and the Hall-Petch relationship in an Al-Mg-Si alloy processed by high-pressure torsion[J]. Materials Science and Engineering A, 2012, 532: 139-145.

[20] KNIGHT S P, BIRBILIS N, MUDDLE B C, TRUEMAN A R, LYNCH S P. Correlations between intergranular stress corrosion cracking, grain-boundary microchemistry, and grain-boundary electrochemistry for Al-Zn-Mg-Cu alloys[J]. Corrosion Science, 2010, 52: 4073-4080.

[21] SONG R,TSENG M,ZHANG B, LIU J, JIN Z H, SHIN K S. Grain boundary segregation and hydrogen-induced fracture in 7050 aluminium alloy[J]. Acta Materialia, 1996, 44: 3241-3248.

[22] MINODA T, YOSHIDA H. Effect of grain boundary characteristics on intergranular corrosion resistance of 6061 aluminum alloy extrusion[J]. Metallurgical and Materials Transactions A, 2002, 33 (9): 2891-2898.

[23] DAY M K B, CORNISH A J, DENT T P. The relationship between structure and stress-corrosion life in an Al-Zn-Mg alloy[J]. Metal Science Journal, 1969, 3(1): 175-182.

[24] YOSHIDA H, BABA Y.The role of zirconium to improve strength and stress-corrosion resistance of Al-Zn-Mg and Al-Zn-Mg-Cu alloys[J]. Transactions of the Japan Institute of Metals,1982, 23(10): 620-630.

[25] XIE Fan-you, YAN Xin-yan, DING Ling, ZHANG Fan, CHEN Shuang-lin, CHU M G, CHANG Y A. A study of microstructure and microsegregation of aluminum 7050 alloy[J]. Materials Science and Engineering A, 2003, 355(1/2): 144-153.

Effects of minor Yb and transition element on grain boundary character and properties of super strength Al-Zn-Mg-Cu alloys

FANG Hua-chan, LIU Tan, ZHU Jia-min, XIAO Peng

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The electron backscatter diffraction (EBSD) experiments were conducted to study the grain size, grain boundary types and feature in Al-Zn-Mg-Cu super high-strength alloys by complex additions of rare earth element Yb and transition element Zr or Cr. The effect of grain boundary character on the mechanical properties and localized corrosion (Intergranular corrosion and exfoliation corrosion) of Al-Zn-Mg-Cu alloy was investigated. The results show that, comparing with Yb and Cr addition, the recrystallization of Al matrix can be strongly inhibited by complex additions of Yb and Zr to Al-Zn-Mg-Cu alloy. After high temperature solution-T6 temper, the average grain size and recrystallized volume fraction decrease from 40 μm and 98% to 2.3 μm and 3%, respectively. The Σ27 accounted for the highest proportion of grain boundaries, the proportion of small-angle grain boundaries increases from 8% to 51%. The precipitates on the subgrain boundaries are similar with those in the grain, leading to the decrease of the volume fraction of fracture along recrystallized grain, and the mechanical properties and resistance to corrosion of the alloys increase sharply.

Key words: rare earth Yb; transition element; electron backscatter diffraction; mechanical property; corrosion

Foundation item: Project(51501228) supported by the National Natural Science Foundation of China; Project (2015JJ3167) supported by the Natural Science Foundation of Hunan Province, China; Project (2018zzts418) supported by Fundamental Research Funds for the Central Universities of Central South University, China; Project(2017J008-M) supported by the Research on Key Technology Improvement of EMUs, China

Received date: 2018-06-22; Accepted date: 2018-09-12

Corresponding author: FANG Hua-chan; Tel: +86-731-88836104; E-mail: fanghc@csu.edu.cn

(编辑 李艳红)

基金项目:国家自然科学青年基金资助项目(51501228);湖南省自然科学基金资助项目(2015JJ3167);中南大学研究生科研创新项目(2018zzts418);动车组关键技术提升研究资助项目(2017J008-M)

收稿日期:2018-06-22;修订日期:2018-09-12

通信作者:方华婵,副教授,博士;电话:0731-88836104;E-mail:fanghc@csu.edu.cn

摘 要:通过电子背散射衍射实验对复合添加稀土元素Yb和过渡族元素Zr或Cr的Al-Zn-Mg-Cu超高强合金的晶粒尺寸、晶界类型、晶界特性进行研究,分析了微合金化后的晶界特性对合金力学性能和局部腐蚀(晶间腐蚀和剥落腐蚀)的影响。结果表明:与复合添加Yb和Cr相比,复合添加Yb和Zr的Al-Zn-Mg-Cu合金具有最佳的再结晶抑制效果;高温固溶-时效处理后,合金晶粒尺寸由40 μm显著细化到2.3 μm,再结晶程度从98%下降到3%,Σ27晶界所占比例大幅提高,小角度晶界所占比例由8%提高到51%;亚晶界上的析出相与晶内的析出相近似,合金的力学性能和耐腐蚀性能显著提高,使得合金拉伸断裂时,沿晶断裂分数大幅降低,合金的力学性能和耐腐蚀性能显著提高。