文章编号:1004-0609(2007)06-0852-06

Nd对块体Mg-Cu-Y-Nd非晶合金玻璃形成能力的影响

吴树森,刘 伟,毛有武,安 萍

(华中科技大学 材料成形及模具技术国家重点实验室,武汉 430074)

摘 要:

在非真空熔炼条件下采用工业纯原材料和负压铜模吸铸法制备Mg65Cu25Y10?xNdx(x=0, 2, 4, 6, 8, 10)棒状试样,利用差示扫描量热(DSC)和X射线衍射(XRD)等方法分析Nd对Mg-Cu-Y-Nd非晶合金玻璃形成能力的影响。结果表明:Nd的含量(x)为0, 4, 6成分的合金试样具有完全非晶态组织,且x=4时具有最大的玻璃形成能力,其约化玻璃转变温度(Trg)为0.592,过冷液相区宽度(ΔTx)高达66 K;当x为2, 8, 10时,由于合金成分明显偏离共晶成分,玻璃形成能力降低,试样只含有少量非晶,且主要呈晶体组织特征。

关键词:

中图分类号:TG 139.8 文献标识码:A

Effect of Nd on glass forming ability of

bulk amorphous Mg-Cu-Y-Nd alloys

WU Shu-sen, LIU Wei, MAO You-wu, AN Ping

(State Key Laboratory of Material Processing and Die & Mould Technology,

Huazhong University of Science and Technology, Wuhan 430074, China)

Abstract: The shape samples of Mg65Cu25Y10?xNdx(x=0, 2, 4, 6, 8, 10)were made by copper mold suction casting with commercial raw material under condition of no vacuum melting. By differential scanning calorimetry (DSC) and X-ray diffractometry, the effect of Nd on glass forming ability of Mg-Cu-Y-Nd was analyzed. The results show that the samples with x of 0, 4 and 6 are bulk metallic glass, and the best glass forming ability (GFA) appears at x=4, while the reduced glass transition temperature Trg is 0.592 and the supercooled liquid region ΔTx is 66 K. However, samples with x of 2, 8, 10 obviously deviate from eutectic points, their glass forming ability decrease and the samples mainly consist of crystalline and a few non-crystals.

Key words: amorphous alloy; Mg-based alloy; bulk metallic glass; glass forming ability

块体非晶合金具有高强度、高硬度和高弹性等许多晶体材料所无法比拟的优异性能,具有十分广阔的应用前景[1]。同时,作为一种亚稳态材料,大块非晶合金与准晶、纳米晶具有极为密切的联系,也具有极为重要的理论意义。非晶态的镁合金强度可达一般晶态镁合金的2~3倍,比强度也大幅度提高[2],原本难以解决的镁合金耐蚀性问题也得到改善[3]。自从20世纪发现大的玻璃形成能力(GFA)强的镁基金属玻璃以来,镁基大块金属玻璃的合金体系、制备方法不断完善,制备出的尺寸和强度也不断提高。

1988年,Inoue等[4]发现了Mg-Re-TM(TM属过渡族金属)镁基非晶合金体系。目前的研究重点在三元和三元的基础上发展起来的多元镁基金属玻璃。三元镁基金属玻璃主要为Mg-Ce-Ni、Mg-Ni-La、Mg-Ni-Y和Mg-Cu-Y。其中又以Mg-Cu-Y和Mg-Ni-La具有宽的过冷液相区间ΔTx(ΔTx=Tx?Tg;Tx为金属玻璃晶化温度Tg为玻璃转变温度)而被研究得最多。

为了使Mg-Cu-Y的玻璃形成能力进一步提高,从而达到常规冷却速度及成形条件下能够制备出金属玻璃的目的,已研究了许多添加第四及第五元素的影响,如在上述三元基础上加入Ag[4]、Zn[5]和Li[6],或同时添加Ag+Pd[7]和Ni+Zn+Ag[8]等,其玻璃形成能力都有一定程度的改善。而对稀土元素钕(Nd)的影响还知之甚少。本文作者主要研究了Nd对Mg-Cu-Y系合金的玻璃形成能力的影响。

1 实验

以工业纯的镁(99.95%)、铜(99.5%)、钇(99.5%)和钕(99.5%)(均为质量分数)为原材料,按照Mg65Cu25Y10?xNdx(x=0, 2, 4, 6, 8, 10)的摩尔分数配比,在高纯(99.99%)流动氩气的保护下熔炼,采用自主设计的负压铜模吸铸法[9]在外界负压作用下通过导管将熔体引入紫铜模具快速冷却成形,铜模中试样为直径 3 mm、长60 mm的圆柱形。设计直径为3 mm的试样的另一目的是为了观察金属玻璃熔体的充型能力。利用金相显微镜对试样进行微观组织观察,Perkin-Elmer差示扫描量热仪(DSC-7型)对试样的玻璃转变、晶化和熔化行为进行分析,利用X射线衍射仪(X’ Pert PRO型)对试样的非晶态性质进行判定。金相试样采用的浸蚀剂为25 mL水+5 mL醋酸+10 mL酒精,DSC分析时加热速率为20 K/min,X射线衍射仪采用Cu Kα辐射。

2 结果及分析

2.1 微观组织观察

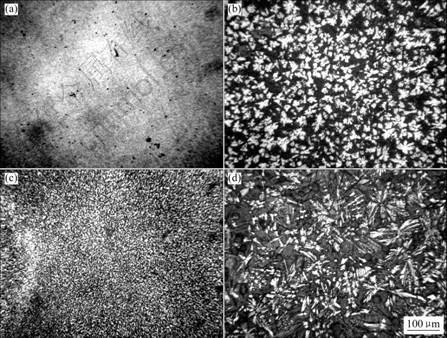

将获得的直径3 mm试样打断,对试样横断面抛光后进行光学显微镜观察,钕(Nd)含量为0和4时与6的完全相同,低倍率时试样中看不到晶粒(见图1(a));当x为2, 8, 10时,试样中有明显的枝晶或者非常细小的晶体(见图1(b)、(c)和(d))。图1(b)、(c)和(d)之间的微观组织差异是由于不同的Nd含量导致不同化合物含量的数量不同以及玻璃化形成能力不同所致。

图1 直径为3 mm的Mg65Cu25Y10?xNdx试样微观组织

Fig.1 Microstructures of Mg65Cu25Y10?xNdx samples with diameter of 3 mm: (a) x=6; (b) x=2; (c) x=8; (d) x=10

2.2 X射线衍射分析

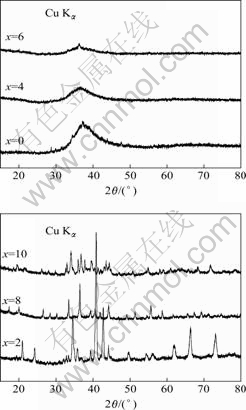

图2所示为Mg65Cu25Y10?xNdx(x=0, 2, 4, 6, 8, 10)不同成分合金试样的X射线衍射谱。

由图2(a)可见,对于直径为3 mm的x=0试样X射线衍射分析结果显示,除了个别弱的Cu2O晶体峰外,整条衍射曲线表现为典型的非晶漫散衍射峰;而x为4和6时,衍射曲线表现为完全的非晶漫散射峰,表明这两种成分合金为完全非晶相。

图2 Mg65Cu25Y10?xNdx合金试样的X射线衍射谱

Fig.2 XRD patterns of Mg65Cu25Y10?xNdx samples

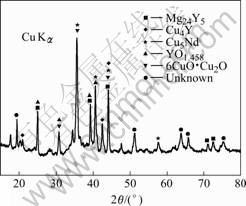

对于x为2, 8, 10成分的合金,X射线衍射谱除部分散射峰外具有较为明显的晶体衍射峰特征(见图2(b)),说明在本研究条件下,这一尺寸所获得的样品尚不能够形成完全非晶相。经过分析,这几种合金中含有Mg24Y5、Cu5Nd和Cu4Y等晶体相以及6CuO?Cu2O和YO1.458等氧化物。图3所示为x=8合金的X射线衍射分析结果。由图3可见,在Mg-Cu-Y合金中添加Nd后,这几种合金中增加的合金相为Cu5Nd。

图3 Mg65Cu25Y10?xNdx合金试样的X射线衍射谱(x=8)

Fig.3 XRD pattern of phase of samples of Mg65Cu25Y10?xNdx with x of 8

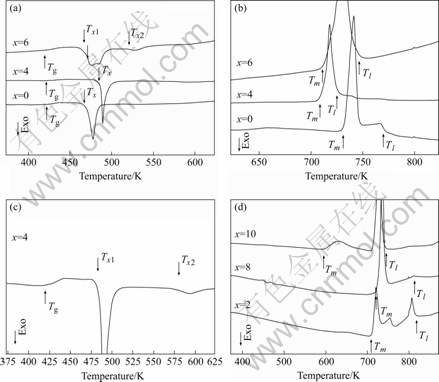

2.3 差示扫描量热(DSC)分析

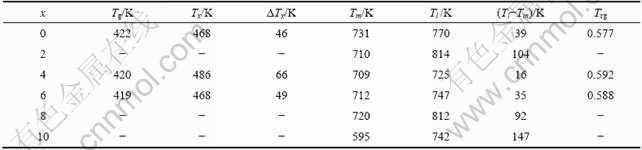

图4所示为不同Nd含量时的Mg65Cu25Y10?xNdx (x=0, 2, 4, 6, 8, 10)不同成分合金试样的DSC分析曲线。由图4(a)~(c)可以看出,x为0, 4, 6的合金在420 K附近都发生了明显的非晶转变。图中x=6的合金出现了两个金属玻璃晶化温度(Tx1为和Tx2),表明此合金由两种玻璃混合物组成。而图4(d)则显示了x为2, 8和10合金的熔化过程。分析各种成分合金的DSC曲线得到其Tg、Tx、ΔTx(ΔTx=Tx?Tg)、玻璃熔化温度Tm、玻璃液相温度Tl、固液两相区宽度(Tl?Tm)及约化玻璃转变温度Trg(Trg=Tg/Tm)等热力学参数(见表1)。对于图4(b)和(d)中Tm、Tl的选取原则是选取最宽的温度区间。

图4 Mg65Cu25Y10?xNdx合金DSC曲线(加热速率20 K/min)

Fig.4 DSC curves of Mg65Cu25Y10?xNdx samples (heating rate 20 K/min): (a) x=0, 4, 6(373?623 K); (b) x=0, 4, 6(623?823 K); (c) Local curves of x=4; (d) x=2, 8, 10(373?873 K)

3.1 合金成分对玻璃形成能力的影响

在非晶的制备中,合金成分是能否获得非晶最为关键的因素。根据Inoue的经验规律,从结构因素来看,Nd和Y同属稀土元素,具有类似的物理性质。Mg、Cu、Y、Nd原子半径尺寸分别为0.160 nm,0.128 nm,0.181 nm和0.182 nm[10],Nd和Y具有非常接近的半径尺寸,而Mg和Cu却分别具有13.8%和42.2%的大原子半径差。同时,组元之间具有很大的混合负热(Mg-Y为?6 kJ/mol,Cu-Y为?22kJ/mol[11],Mg-Cu为?3 kJ/mol [12],Cu-Nd为?156 kJ/mol [13],满足形成大块非晶的必要条件。在三元Mg-Cu-Y合金中添加Nd之后,合金组成也变得比三元更为复杂。而在以往获得的大块金属玻璃系统中,合金组成越复杂,组成合金的各原子之间尺寸的差异就越大,越有利于组成随机紧密堆跺结 构[14],四元合金系统大的原子尺寸差异(超过了12%)满足这种要求,具有非常大的密堆结构可能,而这种结构将增大固液界面能,提高合金熔体粘度,抑制晶体的形核和长大,促进非晶的形成。

合金系统由多达4位的元素组成、大的尺寸差异和元素间混合负热这些因素的综合效果使得合金自液相发生结晶转变时的自由能变化将会变得很小,从而减小晶态转变的驱动力,也即增大非晶的形成能力。同时从X射线衍射分析结果(见图3)可看出,Mg-Cu-Y- Nd合金中可能生成金属间化合物,如Mg24Y5,Cu4Y及Cu5Nd等。而在形成大块非晶合金对应的晶体中这些金属间化合物的结构通常又大多为复杂的拓扑密堆结构,这种相结构在合金从液态向固态的快速冷却过程中形核与长大都需要原子的长程扩散,而随机密堆结构使原子扩散比较困难[8]。在这种多组元化学短程序熔体(MCSRO熔体)中形成临界晶核所需过冷度更大,这使得晶化过程只能在更低的温度下进行,由于此时熔体的粘度急剧升高,因此过冷熔体被保持下来,直到玻璃转变温度时直接形成非晶态[15]。无论从结构、热力学原理还是动力学原理来看,四元合金都满足形成大块非晶的必要条件,而实验结果也证实了这一点,特别是当x=4时,合金具有非常大的玻璃形成能力,其中Trg=0.592,ΔTx=66 K,获得了直径为3 mm的完全非晶态试样。

表1 Mg65Cu25Y10?xNdx(x=0, 2, 4, 6, 8, 10)合金试样DSC分析结果(加热速率20 K/min)

Table 1 DSC analyses results of Mg65Cu25Y10?xNdx(x=0, 2, 4, 6, 8, 10) samples at heating rate of 20 K/min

一方面从实验结果可以看出,当x为4和6时,合金玻璃形成能力得到明显提高;但另一方面也看到,当x为2, 8, 10时,即使直径3 mm的尺寸在本研究条件下也不能够获得完全的非晶,其结果不但没有提高玻璃形成能力,反倒使其比x=0的还低。在众多影响合金玻璃形成能力的因素中,合金成分最为关键,且也非常敏感,有学者在研究Pd-Cu-Ni-P合金系统时发现Pd42Cu30Ni10P18和Pd40Cu30Ni10P20相比虽然P含量只增加2%(摩尔分数),但是合金所需的临界冷却速率却从约250 K/s一下子降低到2 K/s[16]。

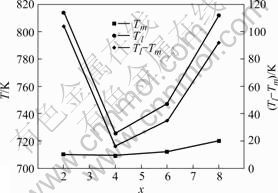

对于二元合金或多元合金,非晶形成能力随组元浓度的变化而变化,存在着非晶形成区域和晶体区,并且在非晶形成区域内存在最佳的成分范围,随着偏离最佳成分越远,非晶的形成能力越弱。当x为4, 6时,合金的固液两相区宽度(Tl?Tm)只有16 K和35 K(见图5),合金成分处于合金系统的一个共晶点或者距离共晶点非常近的位置[5, 17],具有大玻璃形成能力的必要条件。研究证明,在这两个成分点也获得了完全非晶。但当x为2, 8时,由图5可以明显看到,固液两相区宽度(Tl?Tm)总体趋势随Nd含量的增加先降后升,在x=4时出现(Tl?Tm)的最小值16 K,此成分点获得最大玻璃形成能力的合金成分。而在偏离此成分点的其他合金成分点,固液两相区宽度逐渐增大,x=2时为104 K;x=6时为35 K;x=8达到92 K。同时由表1可以看出,当x=0时也即Mg65Cu25Y10三元合金其(Tl?Tm)为39 K;x=10也即Mg65Cu25Nd10三元合金其(Tl?Tm)为143 K。由此可知x为2, 8, 10的合金(Tl?Tm)很宽,明显偏离共晶成分,使得合金在冷却过程中有较为充分的形核和长大时间,利于结晶,最终获得只有少量非晶相而主要呈晶体特征的晶体试样。这些成分的合金若想获得完全的非晶则需要更大的冷却速率或者降低尺寸。

图5 Tm,Tl和(Tl?Tm)与合金Mg65Cu25Y10?xNdx(x=2, 4, 6, 8)的成分关系

Fig.5 Relationship among Tm,Tl and (Tl?Tm) and alloys compositions of Mg65Cu25Y10?xNdx (x=2, 4, 6, 8)

3.2 非真空熔炼条件对玻璃形成能力的影响

在非晶的制备中,除了合金的成分因素外,制备条件同样具有举足轻重的作用。研究中的试样是采用工业纯原材料在氩气保护下一次熔炼、负压铜模吸铸成型获得的,这些条件对合金玻璃形成能力产生了一定的影响,使得非晶尺寸的进一步扩大受到了限制。该合金系统的组元都是很容易被氧化的元素,因此在诸多影响因素中,氧化的影响是显得尤为显著的。Lin等[18]在Zr-Ti-Cu-Ni-Al合金的研究中发现,该合金过冷液相区的结晶是由异质形核引起的,而该异质形核在氧摩尔分数只有2.5×10?4时仍然可以由氧化物引起,可见氧的影响对于金属玻璃的获得具有巨大的影响。

本研究中采取两种途径将氧掺入试样:1) 来源于合金原材料;2) 来源于熔炼过程,这是氧掺入的很重要的途径,也是本研究中的主要途径。Liu等[19]在真空度不高的情况下对临界冷却速率仅为5K/s的合金采用水冷铜模冷却进行研究,研究结果表明:在真空度不高的条件下,由于合金熔体中的组元与空气中的氧、氢及氮反应形成晶核,而合金熔体与铜模之间的温度梯度不大,无法抑制晶核的生长,从而无法获得完全玻璃态。

研究中采用高纯流动氩气保护下电阻炉熔炼,不同以往人们采用的真空条件下的熔炼,虽然很大程度上保护了合金,但并不能保证对氧的完全隔绝,而氧原子尺寸小,共价原子半径仅为0.66 nm,但电负性高达3.5[11],与合金组元原子结合能力非常强,而合金中的Mg、Cu、Nd和Y又都是很容易氧化的元素,在研究过程中也存在不同程度的氧化,而X射线衍射分析结果中发现的6CuO?Cu2O(见图3)等氧化物也证实了这一点。氧化物的形成提高了合金中氧的总含量,而通常合金系统的玻璃形成能力对合金氧含量及氧化物都非常敏感,氧化物易成为异质生核结晶的基底,氧化物增多及氧含量的提高将大大影响非晶的形成,合金的玻璃形成能力将会降低[20]。

4 结论

1) 在非真空条件下采用工业纯度原材料在氩气保护下熔炼、采用自主开发的负压铜模吸铸法得到了Mg65Cu25Y10?xNdx(x=0, 4, 6)非晶态的金属玻璃圆棒。

2) 与Mg65Cu25Y10三元合金比较,用适量的Nd替换Y明显提高了合金的玻璃形成能力,当x=4时,Mg65Cu25Y10?xNdx成分合金具有最大的玻璃形成能力,其约化玻璃转变温度Trg和过冷液态温度区间ΔTx分别为0.592和66 K,过冷液相区稳定性大大加强,玻璃形成能力大大提高;当x为4和6时,合金的玻璃形成临界冷却速率Rc约为100 K/s。

3) 当x为2, 8和10时,由于合金成分较大程度偏离共晶点,使得固液两相区非常宽(分别为104, 92和143 K),在冷却过程中,晶体形核和长大都有较为充分的时间,利于结晶,从而形成只有少量非晶而主要呈晶体特征的晶体试样,其主要晶体相为Mg24Y5、Cu5Nd和Cu4Y等。

[1] 张曙光,胡 捷,朱学新,等. Zr 基非晶合金在过冷液相区静液挤压的变形行为及结构[J]. 中国有色金属学报,2006, 16(4): 631?637.

ZHANG Shu-guang, HU Jie, ZHU Xue-xin. Deformation behavior and structure of Zr base bulk amorphous alloy in supercooled liquid region by hydrostatic extrusion [J]. The Chinese Journal of Nonferrous Metals, 2006, 16(4): 631?637.

[2] Inoue A. High strength bulk amorphous alloys with low critical cooling rates[J]. Mater Trans, JIM, 1995, 36: 866?875.

[3] Kato A, Inoue A. Consolidation and their mechanical properties of amorphous Mg87.5Cu5Y7.5 and Mg70Ca10Al20 powders produced by high press gas atomization [J]. Mater Trans, JIM, 1995, 36(7): 977?981.

[4] Inoue A, Kato A, Zhan T, Kim S. Mg-Cu-Y amorphous alloys with high mechanical strengths produced by a high-pressure die casting method[J]. Mater Trans, JIM, 1992, 33: 937?945.

[5] 门 华,徐 坚. Mg-Cu-Zn-Y块体金属玻璃的形成[J]. 金属学报,2001, 37(12): 1243?1246.

MEN Hua, XU Jian. Formation of Mg-Cu-Zn-Y bulk metallic glass [J]. Acta Metallergica Sinica, 2001, 37(12): 1243?1246.

[6] Inoue A. Stabilization and high strain-rate super-plasticity of metallic super-cooled liquid [J]. Mater Sci Eng A, 1999, A267: 171?183.

[7] Amiya K, Inoue A. Preparation of bulk glassy Mg65Y10Cu15- Ag5Pd5 alloy of 12 mm in diameter by water quenching [J]. Mater Trans JIM,2001,42(3): 543-545

[8] Ma H, Ma E, Xu J. A new Mg65Cu7.5Ni7.5Zn5Ag5Y10 bulk metallic glass with strong glass-forming ability [J]. J Mater Res, 2003, 18(10): 2288?229.

[9] 吴树森,毛有武,万 里,罗吉荣,刘 伟. 金属玻璃熔体的铸造成形方法及其装置[P]. CN1803342, 2005?10?02.

Wu S S, Mao Y W, Wan L, LUO Ji-rong, LIU Wei. Cast-forming method and equipment of metallic glass melt[P]. CN1803342, 2005?10?02

[10] 李振寰. 元素性质数据手册[M]. 石家庄:河北人民出版社,1985.

LI Zheng-huan. Data handbook of elements[M]. Shijiazhuang: Hebei People’s Press, 1985.

[11] De Boer F R, Boom R, Mattens W C M. Cohesion in metals(Vol.3)[M]. Amsterdam(North-Holland) and New York (USA): Elsevier Scientific Pub Co, 1988: 344.

[12] Yuan G Y, Kenji A, Inoue A. Structural relaxation, glass-forming ability and mechanical properties of Mg-Cu-Ni-Gd alloys [J]. Journal of Non-Crystalline Solids, 2005, 351: 729?735.

[13] Tang M B, Zhao D Q, Pan M X, Wang W H. A paramagnetic Nd60Cu20Ni10Al10 alloy with high glass-forming ability [J]. Journal of Physics D: Applied Physics, 2004, 37: 973?975.

[14] Greer A L. Materials science-confusion by design[J]. Nature, 1993, 366: 303?304.

[15] 孙国元,陈 光. Mg基大块金属玻璃的形成能力与形成机制[J]. 有色金属,2004, 56(2): 22?25.

SUN Guo-yuan, CHEN Guang. Glass forming ability and mechanism of magnesium-matrix bulk metallic glass [J]. Non-ferrous Metals, 2004, 56(2): 22?25.

[16] Hu X, Ng S C, Feng Y P. Glass forming ability and in-situ composite formation in Pd-based bulk metallic glasses [J]. Acta Materialia, 2003, 51: 561?572.

[17] Busch R, Liu W, Johnson W L. Thermodynamics and kinetics of the Mg65Cu25Y10 bulk metallic glass forming liquid [J]. Journal of Applied Physics, 1998, 83(8): 4134?4142.

[18] Lin X H, Johnson W L, Rhim W K. Effect of oxygen impurity on crystallization of an undercooled bulk glass forming Zr-Ti-Cu-Ni-Al alloy [J]. Mater Trans, JIM, 1997, 38: 473?477.

[19] Liu W Y, Zhang H F, Hu Z Q, Wang H. Formation and mechanical properties of Mg65Cu25Er10 and Mg65Cu15Ag10Er10 bulk amorphous alloys [J]. Journal of Alloys and Compounds, 2005, 397: 202?205.

[20] Xi X K, Wang R J, Zhao D Q, Pan M X, Wang W H. Glass-forming Mg-Cu-RE (RE=Gd, Pr, Nd, Tb, Y, and Dy) alloys with strong oxygen resistance in manufacturability [J]. Journal of Non-Crystalline Solids, 2004, 344: 105.

收稿日期:2006-10-27;修订日期:2007-02-20

通讯作者:吴树森,教授,博士;电话/传真:027-87556262;E-mail: ssw636@hotmail.com

摘 要:在非真空熔炼条件下采用工业纯原材料和负压铜模吸铸法制备Mg65Cu25Y10?xNdx(x=0, 2, 4, 6, 8, 10)棒状试样,利用差示扫描量热(DSC)和X射线衍射(XRD)等方法分析Nd对Mg-Cu-Y-Nd非晶合金玻璃形成能力的影响。结果表明:Nd的含量(x)为0, 4, 6成分的合金试样具有完全非晶态组织,且x=4时具有最大的玻璃形成能力,其约化玻璃转变温度(Trg)为0.592,过冷液相区宽度(ΔTx)高达66 K;当x为2, 8, 10时,由于合金成分明显偏离共晶成分,玻璃形成能力降低,试样只含有少量非晶,且主要呈晶体组织特征。