DOI:10.19476/j.ysxb.1004.0609.2019.10.13

Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层润湿性及耐蚀性

张 银1,康 敏1, 2,李恒征1,刘运通1,金美付1, 2

(1. 南京农业大学 工学院,南京 210031;

2. 南京农业大学 江苏省智能化农业装备重点试验室,南京 210031)

摘 要:

采用电沉积法在45钢表面制得Ni-Co-P-BN(h)、Ni-Co-P-Al2O3及Ni-Co-P-BN(h)-Al2O3纳米复合镀层。利用SEM、EDS、XRD对镀层的组织、成分及相结构进行了表征和分析,并利用激光共聚焦显微镜、光学接触角测量仪和电化学工作站分别对镀层的表面粗糙度、润湿性及防腐性能进行研究。结果表明:二元纳米颗粒掺杂配比对Ni-Co-P-BN(h)-Al2O3镀层的表面形貌、表面粗糙度及厚度均有影响。与Ni-Co-P-BN(h)和Ni-Co-P-Al2O3镀层相比,在水滴体积为3 μL、速度为1 μL/s条件下,Ni-Co-P-BN(h)-Al2O3镀层表面静态接触角为133°,镀层表面具有更高的疏水角。电化学试验表明:在5%的NaCl溶液中,Ni-Co-P-BN(h)-Al2O3镀层的最小腐蚀电流密度和腐蚀速率分别为1.0806×10-6 A/cm2和0.01308 mm/a,镀层具有更优的耐蚀性。镀层中共沉积的纳米BN(h)、Al2O3颗粒充分发挥二元纳米粒子的优势,进一步提高了二元纳米复合镀层表面的疏水性和耐蚀性。

关键词:

电沉积;Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层;表面粗糙度;润湿性;耐蚀性;

文章编号:1004-0609(2019)-10-2321-13 中图分类号:TG146 文献标志码:A

金属单质及其合金作为重要工程材料,因其优异的性能被广泛地应用在各个领域[1-2],但金属腐蚀会造成资源浪费、设备破坏,阻碍新技术发展[3]。如何大幅度减少金属腐蚀带来的危害一直是学者们的研究目标,但迄今为止最经济、最实用、最普遍的保护措施还是涂料保护[4]。

Ni-P合金镀层具有高强度、高硬度、高耐磨及高耐蚀等优异特性[5],常被用于提高机械零件的使用寿命和可靠性。相关研究表明,在Ni-P合金镀层的制备过程中加入Co元素,可使镀层晶粒细化、厚度均匀且耐蚀性增强[6]。且纳米颗粒与合金镀层共沉积可以获得耐磨性及耐蚀性更优的纳米复合镀层,如纳米BN(h)具有良好的导热性、绝缘性、高温热稳定性和自润滑作用,能降低镀层表面的摩擦因数,纳米Al2O3具有较高的硬度[7],这两种颗粒均可提高镀层表面的耐磨性及耐蚀性。目前,一元纳米复合电沉积技术的研究较为成熟,为了满足一些领域对纳米复合镀层的机械及力学性能提出的更高要求,部分研究学者开展了二元纳米复合镀层的研究。刘勇等[8]研究发现,与Ni-CeO2及Ni-ZrO2镀层相比,Ni-CeO2-ZrO2二元纳米复合镀层的晶粒更细小、组织更加均匀致密且显微硬度更高。何杰等[9]进一步发现与Ni-ZrO2镀层相比,Ni-ZrO2-CeO2纳米复合镀层的耐腐蚀性能更好。此外,申晨[10]发现与Ni-Y2O3和Ni-ZrO2镀层相比,Ni-Y2O3- ZrO2二元纳米复合镀层晶粒细小、组织均匀致密,具有高硬度、高温抗氧化性和高耐磨性。郜聆羽等[11]发现加入CNTs和SiC两种颗粒后,复合镀层既能发挥SiC的硬质颗粒作用,又能发挥CNTs的自减摩作用,耐磨性能明显提高。SHIBLISMA等[12]研究表明,与Ni-P合金镀层相比,Ni-P-CeO2-RuO2镀层具有较高的腐蚀电位和低的腐蚀电流密度。SADREDDINI等[13]研究表明,当SiO2浓度为10 g/L,且Al2O3浓度为 14 g/L时,Ni-P-SiO2-Al2O3纳米复合镀层的腐蚀速率最低,且与Ni-P合金镀层相比,Ni-P-SiO2-Al2O3镀层的孔隙率更小,耐蚀性提高。

近年来,大多数科研工作者对疏水性表面进行了大量研究[14-19],并发现疏水性表面具有耐受温度骤 变[20]、抑霜[21]、防疏冰[22]、自清洁[23]及耐腐蚀[24-25]等特殊功能。目前,疏水性表面真正能够应用到实际场合的例子却非常少,且高疏水表面通常需要氟树脂、硅氧烷等来降低表面自由能,这些改性剂价格昂贵、污染环境并对人体危害较大,不利于工业化生产。不使用含氟材料制备高疏水材料将成为将来高疏水材料的发展方向之一。因此,本文作者尝试不使用改性剂,而是利用一步电沉积法在45钢基底上制备了Ni-Co-P-BN(h)、Ni-Co-P-Al2O3及Ni-Co-P-BN(h)-Al2O3三种纳米复合镀层,在对镀层组织、成分及相结构进行表征的同时,也对镀层的润湿性及防腐性能进行研究。以进一步提高纳米复合镀层表面的疏水性和耐蚀性,具有一定的实用价值。

1 实验

1.1 试样制备

采用45钢为基体,其尺寸为7 mm×8 mm×30 mm。工件的预处理流程为:机械抛光→1#电化学除油(在室温下,碳棒接正极,工件45钢接负极,控制电源电流为1 A,通电时间25 s)→2#活化液强活化(工件45钢接正极,碳棒接负极,控制电源电流为1 A,通电时间30 s)→3#活化液弱活化(工件45钢接正极,碳棒接负极,控制电源电流为1 A,通电时间30 s)。每道工序用去离子水超声清洗5 min。试验所用溶液的组成如表1所示。

试验所使用的纳米BN(h)颗粒的平均粒径为50 nm,纳米Al2O3颗粒的平均粒径为30 nm。试验时分别将两种纳米颗粒放入适量去离子水中超声分散5 min,并静置润湿24 h;然后将润湿后的纳米颗粒悬浮液再次进行超声波分散30 min;最后将分散后的纳米颗粒悬浮液加入配置好的Ni-Co-P基础镀液中,得到Ni-Co-P-BN(h)-Al2O3镀液,静置待用。电沉积法制备纳米复合镀层工艺条件为:镀液温度60 ℃,沉积时间90 min,电流密度5 A/dm2,搅拌速度300 r/min。试验采用单因素的设计方法,研究单颗粒浓度及二元纳米掺杂配比对纳米复合镀层润湿性及耐蚀性的影响。选用单因素试验表,以单颗粒浓度及二元纳米掺杂配比为可控因素,因素水平如表2所示。

1.2 测试方法

采用Quanta FEG 250扫描电镜和XFlashDetector 5030能谱仪对纳米复合镀层的显微形貌和成分组成进行表征,镀层的相结构通过Panalytical X’Pert Powder型X射线衍射仪检测,入射线为Cu靶Kα射线,步长0.02°,扫描角度10°~90°。利用OLS4100激光共聚焦扫描显微镜测试镀层的表面粗糙度Ra,结果取5次试验的平均值。利用Dataphysics OCA-20光学接触角测量仪测量镀层表面静态接触角,水滴的体积为3 μL、水滴速度为1 μL/s。采用CS350型电化学测试系统,腐蚀介质为5%(质量分数)的NaCl溶液,腐蚀面积为1 cm2;试样浸泡30 min后,以10 mV/s的扫描速度在该溶液中测试样品的极化曲线。

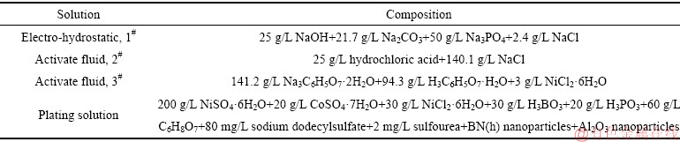

表1 试验所用溶液的组成

Table 1 Composition of solution used in experiment

表2 试验因素与水平

Table 2 Experimental factor and horizontal

2 结果与讨论

2.1 一元纳米复合镀层表面形貌

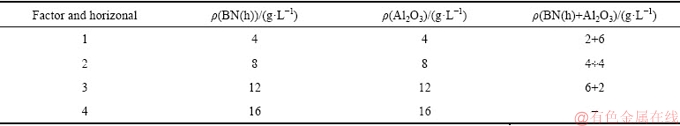

图1(a)所示为添加不同浓度纳米BN(h)颗粒制备的Ni-Co-P-BN(h)镀层的SEM像。从图1(a)可以看出,Ni-Co-P-BN(h)镀层表面无明显气孔和裂纹等缺陷。当BN(h)添加量从4 g/L增加到8 g/L时,Ni-Co-P/BN(h)镀层表面变得粗糙;当BN(h)添加量继续从8 g/L增加到16 g/L时,Ni-Co-P/BN(h)镀层表面反而变得相对光滑,晶粒也由原来的脊状变为包状。这可能与BN(h) 颗粒本身具有自润滑作用,层与层之间依靠范德华力连接,易产生滑动有关。图1(b)所示为添加不同浓度纳米Al2O3颗粒制备的Ni-Co-P-Al2O3镀层的SEM像。从图1(b)可以看出,当Al2O3添加量从4 g/L增加到16 g/L时,Ni-Co-P-Al2O3镀层表面平均晶粒尺寸先增大后减小;且当Al2O3添加量为16 g/L时,Ni-Co-P-Al2O3镀层表面呈现出与Ni-Co-P-BN(h)镀层完全不同的包状结构,包状结构更加均匀一致。这可能是由于纳米Al2O3是硬质颗粒,随着纳米Al2O3颗粒浓度的增大,Ni-Co-P-Al2O3镀层表面吸附的颗粒数越多,为Ni原子和Co原子提供的成核、生长化程度更好。而且,纳米Al2O3平均粒径是30 nm,相对于纳米BN(h)平均粒径更小。

图1 不同纳米颗粒浓度下一元纳米复合镀层的SEM像

Fig. 1 SEM images of unitary nanocomposite coatings surface at different nanoparticle concentrations

2.2 二元纳米复合镀层表面及横截面形貌

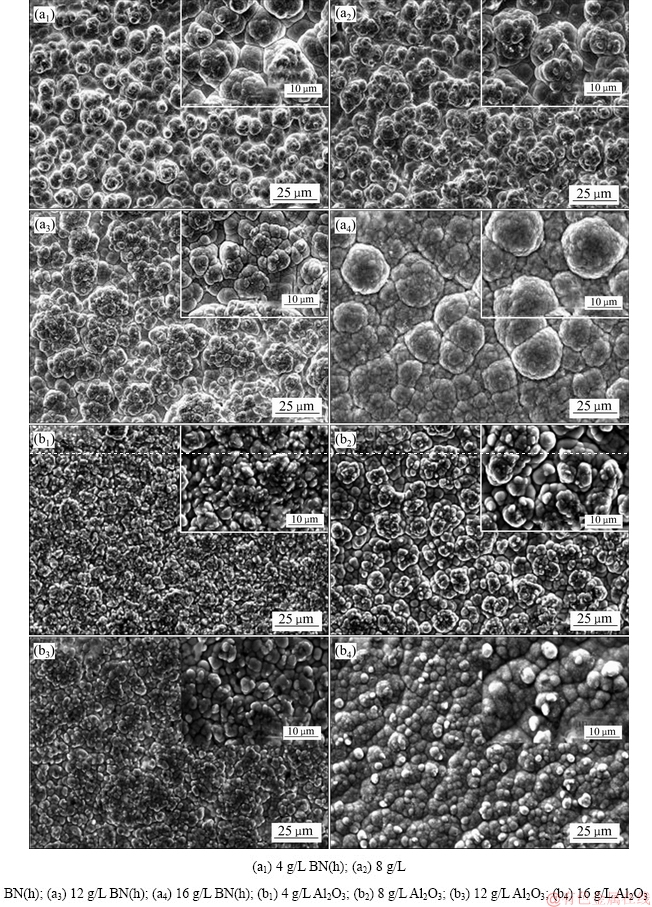

图2所示为二元纳米掺杂配比下制备的Ni-Co- P-BN(h)-Al2O3镀层表面及横截面的SEM像。如图2(a1)和(a2)所示,当掺杂2 g/L BN(h)+6 g/L纳米Al2O3时,镀层表面无气孔缺陷,镀层厚度均匀一致。图2(b1)和(b2)所示为掺杂4 g/L BN(h)+4 g/L纳米Al2O3时镀层的表面及横截面的SEM像。从图2(b1)和(b2)可以看出,Ni-Co-P-BN(h)-Al2O3镀层中存在孔隙,致密性相对降低,但镀层厚度为19.21 μm,厚度提高6.25%。如图2(c1)和(c2)所示,当掺杂6 g/L BN(h)+2 g/L纳米Al2O3时,Ni-Co-P-BN(h)-Al2O3镀层表面呈现“菜花”状的包状结构,且镀层厚度不均匀。

图2 Ni-Co-P-BN(h)-Al2O3镀层表面及横截面的SEM像

Fig. 2 SEM images of surface and cross section morphologies of Ni-Co-P-BN(h)-Al2O3 coatings

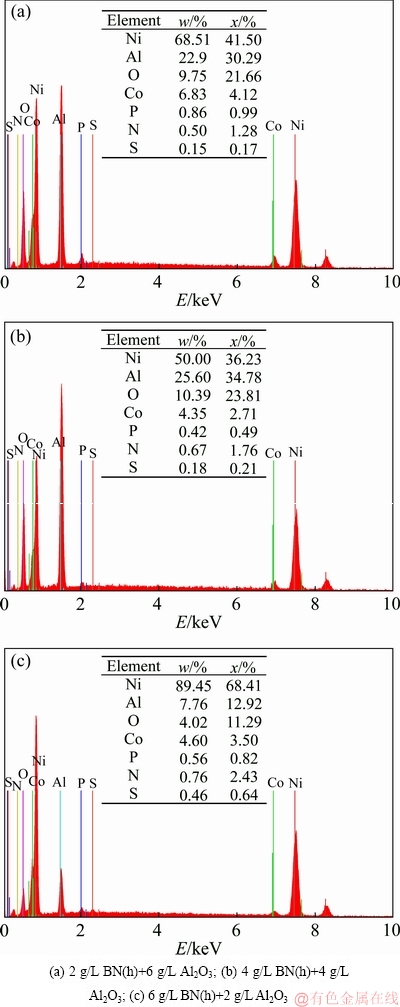

2.3 二元纳米复合镀层EDS能谱及相结构

图3所示为二元纳米掺杂配比下制备的Ni-Co-P- BN(h)-Al2O3镀层的EDS谱。从图3可以看出,镀层表面均含有Ni、Al、O、Co、P、N、S等元素,各元素质量分数和摩尔分数随着两种颗粒掺杂配比的改变也相应变化,且当掺杂4 g/L BN(h)+4 g/L纳米Al2O3时,镀层表面Al和O元素质量分数最大分别为25.60%和10.39%。此外,随着纳米BN(h)添加量从2 g/L增加到6 g/L,Ni-Co-P-BN(h)-Al2O3镀层表面N元素质量分数从0.50%增加到0.76%,摩尔分数从1.28%增加到2.43%,镀层表面P元素质量分数和摩尔分数均先减小后增大,这表明采用电沉积法制备了Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层。基于Guglielmi的两步吸附理论,由于纳米Al2O3颗粒较小,则表面电荷密度越大,吸附的Ni离子越多,在电场力作用下易于吸附在阴极表面。当镀液中加入BN(h)和Al2O3两种纳米颗粒后,不同纳米颗粒间相互作用,减小了团聚,且纳米Al2O3的颗粒尺寸比BN(h)的小,BN(h)颗粒可能会同时吸附多个Al2O3颗粒,改变了Ni-Co-P-BN(h)-Al2O3镀层中的颗粒含量。因此,BN(h)和Al2O3纳米颗粒的添加与单颗粒在阴极表面的弱吸附过程达到饱和时的状态不同,出现由两种颗粒构成的一种新饱和状态,导致镀层表面形貌及在强吸附时的共沉积量发生了变化。

图3 Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层的EDS谱

Fig. 3 EDS of Ni-Co-P-BN(h)-Al2O3 binary nanocomposite coatings

图4所示为二元纳米掺杂配比下制备的Ni-Co-P- BN(h)-Al2O3镀层的XRD谱。从图4可以看出,Ni-Co- P-BN(h)-Al2O3二元纳米复合镀层主要成分是(111)面、(200)面和(220)面上的Ni-Co合金。这是由于Ni原子和Co原子具有相似的尺寸,当镀层中Co含量低于65%(摩尔分数)时,Ni原子和Co原子形成了单一的α相固溶体所致[26]。且二元纳米复合镀层在面心立方晶体的(111)、(200)和(220) 3个晶面方向的生长表现出明显的结晶取向,且以生长晶面(111)为主。这是因为金属Ni的结晶取向不仅与晶面生长方向和生长速度有关,同时还受结晶体生长模式竞争的影响[10]。此外,当掺杂2 g/L BN(h)+6 g/L纳米Al2O3时,镀层中表现出纳米Al2O3颗粒的特征峰;且当掺杂4 g/L BN(h)+ 4 g/L纳米Al2O3时,镀层中表现出更加明显的纳米Al2O3颗粒的特征峰(2θ为25.564°、35.096°、52.562°和57.481°)。镀层中没有表现出明显的纳米BN(h)颗粒的特征峰,结合图3镀层表面N元素质量分数和摩尔分数可知,这可能是因为镀层中共沉积的纳米BN(h)颗粒含量相对较少所致。

图4 Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层的XRD谱

Fig. 4 XRD patterns of Ni-Co-P-BN(h)-Al2O3 binary nano- composite coatings

2.4 镀层表面粗糙度

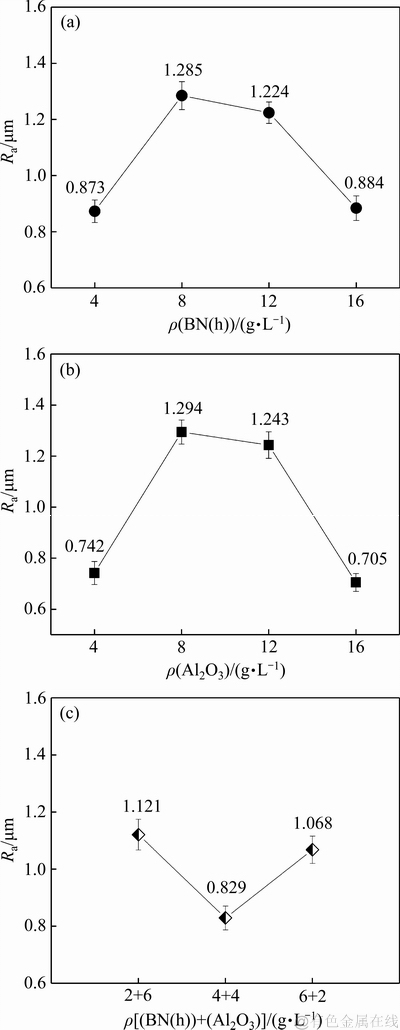

图5 不同纳米颗粒浓度和掺杂配比下制备的镀层表面粗糙度

Fig. 5 Surface roughness of coatings deposited at different nanoparticle concentrations and doping proportionings

图5所示为添加单颗粒不同浓度纳米BN(h)、不同浓度纳米Al2O3及二元纳米颗粒掺杂配比对镀层表面粗糙度Ra的影响。由图5(a)和(b)可知,单颗粒的添加量从4 g/L增加到16 g/L后,Ni-Co-P-BN(h)与Ni-Co-P-Al2O3镀层表面粗糙度Ra均表现出先增大后减小的变化趋势,且当单颗粒浓度添加为8 g/L时,Ni-Co-P-BN(h)和Ni-Co-P-Al2O3镀层表面粗糙度均最大分别为1.285 μm和1.294 μm。这可能是由于随着单颗粒添加量的增大,单位时间内被送到阴极附近颗粒增多,进入镀层中几率增大,增大了镀层表面粗糙度。此外,镀层表面粗糙度主要受镀层表面形貌的影响。结合图1可知,单颗粒添加量从8 g/L增加到16 g/L时,Ni-Co-P-BN(h)镀层表面变得相对光滑,Ni-Co-P-Al2O3镀层表面包状结构更加均匀一致,使得镀层表面粗糙度降低。

图5(c)所示为两种颗粒掺杂配比对Ni-Co-P- BN(h)-Al2O3镀层表面粗糙度的影响。从图5(c)可以看出,随着BN(h)的添加量从2 g/L增加到6 g/L(即Al2O3的添加量从6 g/L减少到2 g/L),Ni-Co-P-Al2O3-BN(h)镀层表面粗糙度Ra表现出先减小后增大的变化趋势,且当掺杂4 g/L BN(h)+4 g/L纳米Al2O3时,镀层表面粗糙度Ra最小为0.829 μm。结合图3可知,这是由于当镀液中加入BN(h)和Al2O3两种纳米颗粒后,不同性质的纳米颗粒之间产生相互作用,且BN(h)颗粒可能会同时吸附多个Al2O3颗粒;加上BN(h)和Al2O3两种纳米颗粒的添加与单一颗粒在阴极表面的弱吸附过程达到的饱和状态不同,使得镀层表面纳米颗粒在强吸附时的共沉积量发生了变化,从而导致镀层表面粗糙度发生变化。

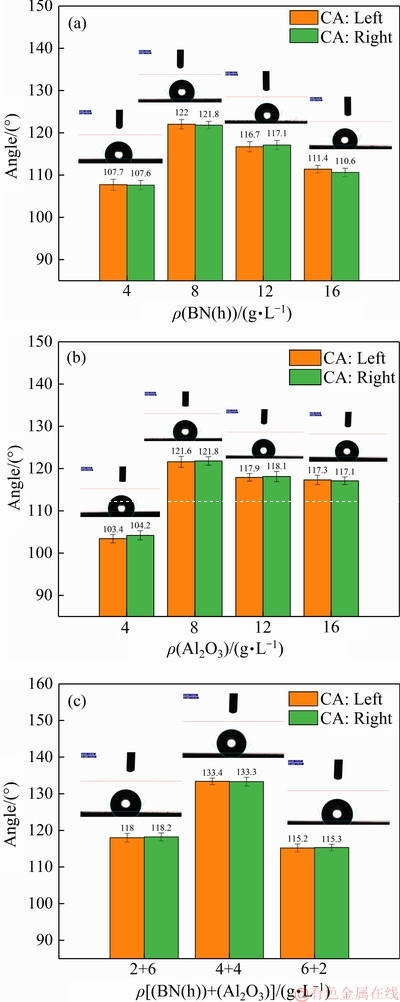

2.5 镀层润湿性

图6所示为添加单颗粒不同浓度纳米BN(h)、不同浓度纳米Al2O3及其掺杂配比对镀层表面静态接触角的影响。从图6(a)可以看出,试验范围内,Ni-Co-P- BN(h)镀层表面静态接触角呈现出先增大后减小的变化趋势,且当BN(h)添加量为8 g/L时,Ni-Co-P-BN(h)镀层表面静态接触角最大为122°。从图6(b)可以看出,随着纳米Al2O3添加量从4 g/L增加到16 g/L时,Ni-Co-P-Al2O3镀层表面静态接触角也是先增大后减小;且当Al2O3添加量为8 g/L时,Ni-Co-P-Al2O3镀层表面静态接触角最大为121.8°,且与Ni-Co-P-BN(h)镀层表面静态接触角相差不大。从图6(c)可以看出,二元纳米掺杂配比对Ni-Co-P-BN(h)-Al2O3镀层表面接触角有较大影响,且当掺杂4 g/L BN(h)+4 g/L Al2O3时,镀层表面接触角最大达到133°。与Ni-Co-P-BN(h)和Ni-Co-P-Al2O3镀层相比,Ni-Co-P-BN(h)-Al2O3镀层表面接触角更大。

图6 不同纳米颗粒浓度及其掺杂配比下制备的镀层表面静态接触角

Fig. 6 Static contact angle of coatings surface deposited at different nanoparticle concentrations and doping proportionings

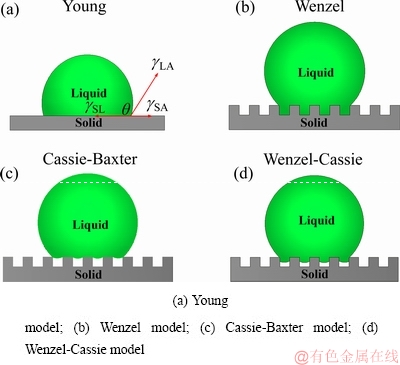

根据分析可知,对于一个光滑且均匀的理想固体表面,YOUNG[27]、WHYMAN等[28]和王洪等[29]率先提出了液滴三相界面张力平衡示意图(见图7(a)),由图可得式(1)。其中, 为光滑的理想固体表面接触角,

为光滑的理想固体表面接触角, 、

、 和

和 分别代表固-气、固-液、液-气界面张力。而在现实生活中,固体表面不可能是绝对均匀光滑。因此,WENZEL对Young方程进行了修正[30-32],提出了表面粗糙模型(见图7(b)和式(2)),其中,

分别代表固-气、固-液、液-气界面张力。而在现实生活中,固体表面不可能是绝对均匀光滑。因此,WENZEL对Young方程进行了修正[30-32],提出了表面粗糙模型(见图7(b)和式(2)),其中, 为固体粗糙表面的表观接触角,r表示固体表面的粗糙度,即固体表面真实面积与投影面积之比,它是无量纲的常数,且r>1。

为固体粗糙表面的表观接触角,r表示固体表面的粗糙度,即固体表面真实面积与投影面积之比,它是无量纲的常数,且r>1。

(1)

(1)

(2)

(2)

但是对于非均匀且由多种化学成分组成的固体表面,Wenzel方程失效。为了定量地考虑表面多相性的影响,1944年,CASSIE和BAXTER引入了相面积分数(f)的概念[33-34](见图7(c))。相面积分数(f)是指非均匀表面上每一相(组分)的接触面积占总接触面积的百分比。假设固体表面由n种不同相组成,第i相的固体表面自由能、固-液界面自由能及其相面积分数分别为 、

、 和

和 ,它们分别满足式(3)。此时,液滴在固体表面上将形成复合接触,满足Cassie-Baxter方程(式(4))。并且,其他研究者在Wenzel和Cassie-Baxter这两大基本理论的基础上进行修正[35],提出了新的润湿状态(见图7(d))。当固体表面粗糙度满足一定条件时,水滴不能渗入到表面的粗糙结构中,导致空气滞留在固体表面的凹坑处,此时的固体表面可以看作是一个固气复合界面[32]。假设复合表面成分一和成分二所占的表观接触面积分数分别为

,它们分别满足式(3)。此时,液滴在固体表面上将形成复合接触,满足Cassie-Baxter方程(式(4))。并且,其他研究者在Wenzel和Cassie-Baxter这两大基本理论的基础上进行修正[35],提出了新的润湿状态(见图7(d))。当固体表面粗糙度满足一定条件时,水滴不能渗入到表面的粗糙结构中,导致空气滞留在固体表面的凹坑处,此时的固体表面可以看作是一个固气复合界面[32]。假设复合表面成分一和成分二所占的表观接触面积分数分别为 、

、 ,

, 。此时,将接触角公式满足式(5)[36]。

。此时,将接触角公式满足式(5)[36]。

图7 不同表面上的液滴

Fig. 7 Liquid droplet models on different surfaces

,

, ,

, (3)

(3)

(4)

(4)

(5)

(5)

根据Wenzel润湿性模型可知,当表面疏水时,表面越粗糙,疏水性越好[30]。结合图5(a)和(b)可以看出,Ni-Co-P-BN(h)和Ni-Co-P-Al2O3镀层表面粗糙度均呈现出先增大后降低的变化趋势,且当BN(h)和Al2O3添加量为8 g/L时,镀层表面粗糙度最大。镀层表面越粗糙,越能捕获更多的空气,更有利于提高镀层表面的疏水角[37]。因此,当BN(h)和Al2O3添加量为8 g/L时,Ni-Co-P-BN(h)和Ni-Co-P-Al2O3镀层表面静态接触角均达到最大。由图5(c)和图6(c)可知,当掺杂4 g/L BN(h)+4 g/L Al2O3时,镀层表面粗糙度Ra最小,但镀层表面接触角最大。这是由于结合图3可以看出,Ni-Co-P-BN(h)-Al2O3镀层表面各元素质量分数和摩尔分数随着两种颗粒掺杂配比的改变也相应变化;结合图4可知,两种纳米颗粒的添加,在改变镀层表面形貌的同时,也改变了镀层的相结构。这表明Ni-Co-P-BN(h)-Al2O3镀层表面是非均匀表面且表面化学成分发生改变,此时Wenzel方程失效。

此外,结合Wenzel-Cassie方程可知, 值越大,

值越大, 越大,即水滴与气体的接触面积越大,疏水性越好[38]。以此来计算水滴与空气接触的百分数,根据测试结果,

越大,即水滴与气体的接触面积越大,疏水性越好[38]。以此来计算水滴与空气接触的百分数,根据测试结果, 为101. 6°,对于Ni-Co-P-BN(h)镀层,

为101. 6°,对于Ni-Co-P-BN(h)镀层, 为122°,代入方程(5),计算得到水滴与气体的接触面积分数

为122°,代入方程(5),计算得到水滴与气体的接触面积分数 = 0.4116,即水滴与Ni-Co-P-BN(h)镀层表面的接触面积分数为58.84%。对于Ni-Co-P-BN(h)-Al2O3镀层,

= 0.4116,即水滴与Ni-Co-P-BN(h)镀层表面的接触面积分数为58.84%。对于Ni-Co-P-BN(h)-Al2O3镀层, 为133. 4°,代入方程(5),计算得到水滴与气体的接触面积分数

为133. 4°,代入方程(5),计算得到水滴与气体的接触面积分数 =0.6083,即水滴与Ni-Co-P- BN(h)-Al2O3二元纳米复合镀层表面的接触面积只有39.17%,水滴约有60.83%的体积量与空气接触[39]。与Ni-Co-P-BN(h)镀层相比,Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层表面的接触面积分数

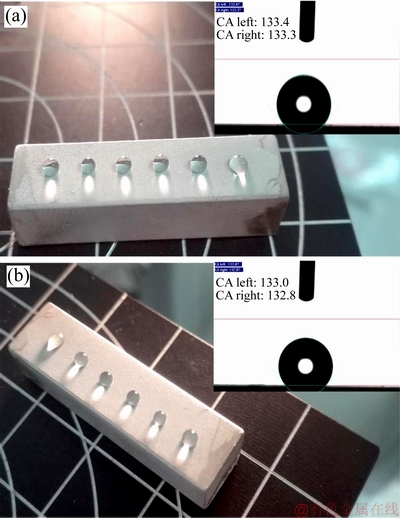

=0.6083,即水滴与Ni-Co-P- BN(h)-Al2O3二元纳米复合镀层表面的接触面积只有39.17%,水滴约有60.83%的体积量与空气接触[39]。与Ni-Co-P-BN(h)镀层相比,Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层表面的接触面积分数 更大,即水滴与二元纳米复合镀层表面的接触面积分数更小,这说明两种颗粒的复合沉积有利于提高纳米复合镀层表面的疏水性。图8所示为Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层的表面接触角实物图。从图8(a)和(b)可以看出,水滴在镀层表面会尽量缩成一个球型,以保证水滴与镀层表面的接触面积最小。

更大,即水滴与二元纳米复合镀层表面的接触面积分数更小,这说明两种颗粒的复合沉积有利于提高纳米复合镀层表面的疏水性。图8所示为Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层的表面接触角实物图。从图8(a)和(b)可以看出,水滴在镀层表面会尽量缩成一个球型,以保证水滴与镀层表面的接触面积最小。

图8 Ni-Co-P-BN(h)-Al2O3镀层表面的静态接触角实物

Fig. 8 Static contact angle practicality picture of Ni-Co-P- BN(h)-Al2O3 coatings surface

2.6 镀层耐蚀性

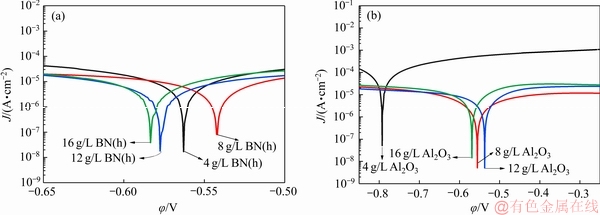

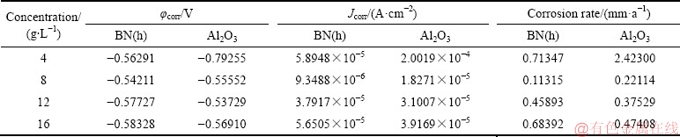

图9所示为添加单颗粒不同浓度纳米BN(h)和不同浓度纳米Al2O3条件下制备的镀层分别在5%的NaCl溶液中所测得的极化曲线,镀层极化曲线拟合获得的腐蚀参数见表3。从图9(a)可以看出,随着BN(h)添加量从4 g/L增加到16 g/L时,Ni-Co-P-BN(h)镀层自腐蚀电位先正移后负移。由表3可知,Ni-Co-P-BN(h)镀层的腐蚀电流密度和腐蚀速率均先减小后增大,且当BN(h)添加量为8 g/L时,Ni-Co-P-BN(h)镀层自腐蚀电位最大为-0.54211 V,腐蚀电流密度与腐蚀速率最小分别为9.3488×10-6 A/cm2和0.11315 mm/a,镀层耐蚀性最好。从图9(b)可以看出,随着Al2O3添加量从4 g/L增加到16 g/L时,Ni-Co-P-Al2O3镀层自腐蚀电位也呈现出先正移后负移。由表3可知,当Al2O3添加量为8 g/L时,Ni-Co-P-Al2O3镀层腐蚀电流密度与腐蚀速率最小分别为1.8271×10-5 A/cm2和0.22114 mm/a。与Ni-Co-P-BN(h)镀层相比,Ni-Co-P-Al2O3镀层耐蚀性相对降低。结合图6可知,这是由于单颗粒BN(h)和Al2O3添加量分别为8 g/L时,Ni-Co-P-BN(h)镀层和Ni-Co-P-Al2O3镀层表面静态接触角均最大,且与Ni-Co-P-Al2O3镀层相比,Ni-Co-P-BN(h)镀层表面静态接触角稍大,从而提高了镀层表面的耐蚀性。前人研究表明,随着试样表面接触角的增大,其耐腐蚀性能得以极大提高[40]。本文制备的Ni-Co-P-BN(h)和Ni-Co-P-Al2O3镀层表面接触角大时,耐腐蚀性能好,研究结果与前人研究结论类似。

图9 Ni-Co-P-BN(h)和Ni-Co-P-Al2O3镀层的Tafel曲线

Fig. 9 Tafel curves of Ni-Co-P-BN(h) (a) and Ni-Co-P-Al2O3 (b) coatings

表3 Ni-Co-P-BN(h)和Ni-Co-P-Al2O3镀层极化曲线拟合获得的腐蚀参数

Table 3 Corrosion parameters obtained by Ni-Co-P-BN(h) and Ni-Co-P-Al2O3 coatings polarization curves fitting

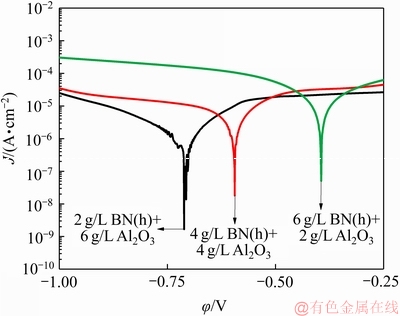

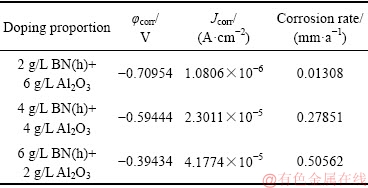

图10所示为二元纳米掺杂配比下制备的Ni-Co- P-BN(h)-Al2O3镀层在5%(质量分数)的NaCl溶液中所测得的极化曲线,镀层极化曲线拟合获得的腐蚀参数见表4。从图10和表4可以看出,Ni-Co-P-BN(h)-Al2O3镀层的腐蚀电流密度和腐蚀速率最小分别为1.0806×10-6 A/cm2及0.01308 mm/a。与Ni-Co-P-BN(h)镀层和Ni-Co-P-Al2O3镀层相比,Ni-Co-P-BN(h)-Al2O3镀层具有更优的耐蚀性。这是由于镀液中加入两种颗粒后,镀层中由于BN(h)和Al2O3颗粒的阻挡作用,NaCl溶液中的Cl-占着两种颗粒之间的间隙,弯弯曲曲地向内渗透,抑制了Ni-Co-P-BN(h)-Al2O3镀层腐蚀过程的阳极反应。结合图3可知,当掺杂2 g/L BN(h)+6 g/L Al2O3时,Ni-Co-P-BN(h)-Al2O3镀层中含P量最高,提高了镀层表面的耐腐蚀性。结合图7中Wenzel- Cassie模型可知,镀层表面的空气减小了腐蚀介质和镀层表面的接触面积,能够形成一层有效的“气垫”保护层,使得腐蚀溶液中的Cl-难以接近,进一步提高了Ni-Co-P-BN(h)-Al2O3镀层表面的耐腐蚀性能[41]。

图10 Ni-Co-P-Al2O3-BN(h)镀层的Tafel曲线

Fig. 10 Tafel curves of Ni-Co-P-Al2O3-BN(h) coatings

但掺杂4 g/L BN(h)+4 g/L Al2O3时,Ni-Co-P-BN(h)- Al2O3镀层表面接触角最大,耐蚀性能相对降低。这是因为镀层表面虽然粗糙不平,但镀层中存在孔隙,致密性相对较差,导致镀层耐蚀性能降低(见图2(b1)和(b2))。

表4 Ni-Co-P-BN(h)-Al2O3镀层极化曲线拟合获得的腐蚀参数

Table 4 Corrosion parameters obtained by Ni-Co-P-BN(h)- Al2O3 coatings polarization curves fitting

3 结论

1) 采用电沉积技术制备了Ni-Co-P-BN(h)、Ni-Co-P-Al2O3和Ni-Co-P-BN(h)-Al2O3 3种纳米复合镀层,且两种颗粒掺杂配比对镀层的表面形貌及厚度均有影响。当掺杂2 g/L BN(h)+6 g/L Al2O3时,镀层厚度最均匀;当掺杂4 g/L BN(h)+4 g/L Al2O3时,镀层表面厚度进一步提高,但镀层中存在孔隙,致密性降低;当掺杂6 g/L BN(h)+2 g/L Al2O3时,镀层表面呈现“菜花”状的包状结构。

2) 在试验范围内,随着纳米BN(h)及Al2O3颗粒添加量的增加,Ni-Co-P-BN(h)镀层和Ni-Co-P-Al2O3镀层表面粗糙度Ra均呈现出先增大后减小的变化趋势,且当单颗粒的添加量均为8 g/L时,镀层表面粗糙度最大。与Ni-Co-P-BN(h)镀层和Ni-Co-P-Al2O3镀层相比,两种颗粒掺杂配后Ni-Co-P-BN(h)-Al2O3镀层表面粗糙度明显减小。

3) 光学接触角测试表明,随着单颗粒纳米BN(h)和Al2O3添加量分别从4 g/L增加到16 g/L,Ni-Co-P-BN(h)镀层和Ni-Co-P-Al2O3镀层表面静态接触角均呈现出先增大后减小的变化趋势。与Ni-Co-P-BN(h)镀层和Ni-Co-P-Al2O3镀层相比,当掺杂4 g/L BN(h)+4 g/L Al2O3时,Ni-Co-P-BN(h)-Al2O3镀层表面静态接触角为133°,镀层表面具有更高的疏水角。

4) 电化学试验表明,当纳米BN(h)和Al2O3添加量分别为8 g/L时,Ni-Co-P-BN(h)镀层和Ni-Co-P- Al2O3镀层的耐蚀性能最好。与Ni-Co-P-BN(h)镀层和Ni-Co-P-Al2O3镀层相比,当掺杂2 g/L BN(h)+6 g/L Al2O3时,Ni-Co-P-BN(h)-Al2O3镀层表面的腐蚀电流密度与腐蚀速率最小分别为1.0806×10-6 A/cm2和0.01308 mm/a,镀层具有更优的耐蚀性。

REFERENCES

[1] 程列鑫, 董 泽, 杜锡勇, 陈纪东, 徐 军, 黄 翔. 电化学噪声技术在金属腐蚀检测中的应用现状及发展趋势[J]. 材料导报, 2015, 29(25): 462-466.

CHENG Lie-xin, DONG Ze, DU Xi-yong, CHEN Ji-dong, XU Jun, HUANG Xiang. Application status and development trend of electrochemical noise technique in the detection of metal corrosion[J]. Material Guide, 2015, 29(25): 462-466.

[2] 徐秉政, 徐 强, 郑晓华, 杨芳儿. 金属表层防护材料研究进展[J]. 材料导报, 2017, 31(30): 296-301.

XU Bing-zheng, XU Qiang, ZHENG Xiao-hua, YANG Fang-er. Research progress of protective materials on metal surface[J]. Material Guide, 2017, 31(30): 296-301.

[3] 郭 璐. 金属腐蚀防护有机涂层的研究现状[J]. 广东化工, 2017, 44(6): 109-110.

GUO Lu. Metal corrosion and progress in anti-corrosion organic coatings[J]. Guangdong Chemical Engineering, 2017, 44(6): 109-110.

[4] 杨 英, 范 益, 张万灵. 关于晶间腐蚀试验标准的讨论[J]. 石油化工腐蚀与防护, 2017, 34(1): 26-29.

YANG Ying, FAN Yi, ZHANG Wan-ling. Discussion on the standard of intergranular corrosion test[J]. Petrochemical Corrosion and Protection, 2017, 34(1): 26-29.

[5] 金世伟, 康 敏, 邵 越, 杜晓霞, 张欣颖. 热处理非晶态Ni-P合金镀层的晶化过程[J]. 材料工程, 2016, 44(9): 115-120.

JIN Shi-wei, KANG Min, SHAO Yue, DU Xiao-xia, ZHANG Xin-ying. Crystallization process of heat-treated amorphous Ni-P alloy coating[J]. Journal of Materials Engineering, 2016, 44(9): 115-120.

[6] 孙 华, 马洪芳, 郭晓斐, 冯立明, 王 玥, 蔡兴元. 硝酸铈对Ni-Co-P镀层组织结构和性能的影响[J]. 中国稀土学报, 2014, 32(2): 228-233.

SUN Hua, MA Hong-fang, GUO Xiao-fei, FENG Li-ming, WANG Yue, CAI Xing-yuan. Effect of cerium nitrate on structure and properties of electroless Ni-Co-P alloy coating[J]. Journal of the Chinese Rare Earth Society, 2014, 32(2): 228-233.

[7] 康 敏, 金世伟, 邵 越, 王 颖, 傅秀清. 增材制备Ni-P-BN(h)复合镀层的研究进展[J]. 电加工与模具, 2014(4): 54-58.

KANG Min, JIN Shi-wei, SHAO Yue, WANG Ying, FU Xiu-qing. Research progress of Ni-P-BN(h) composite coating prepared by additive manufacturing method[J]. Electromachining & Mould, 2014(4): 54-58.

[8] 刘 勇, 薛玉君, 李济顺, 马 伟, 李 航. 二元纳米复合电铸技术的试验研究[J]. 机械科学与技术, 2009, 28(1): 66-70.

LIU Yong, XUE Yu-jun, LI Ji-shun, MA Wei, LI Hang. Experimental investigation of binary nano-composite electroforming[J]. Mechanical Science and Technology for Aerospace Engineering, 2009, 28(1): 66-70.

[9] 何 杰, 吴蒙华, 贾卫平. Ni-ZrO2-CeO2二元纳米复合镀层摩擦磨损及耐蚀性研究[J]. 功能材料, 2018(1): 1102-1107.

HE Jie, WU Meng-hua, JIA Wei-ping. Corrosion resistance and tribological properties of Ni-ZrO2-CeO2 binary nano-composite coatings[J]. Journal of Functional Materials, 2018(1): 1102-1107.

[10] 申 晨. 超声场中电沉积二元纳米复合镀层的试验研 究[D]. 洛阳: 河南科技大学, 2009: 23-50.

SHEN Chen. Experimental investigation on binary nano-composite coatings by electrodeposition in an ultrasonic field[D]. Luoyang: Henan University of Science And Technology, 2009: 23-50.

[11] 郜聆羽, 王洪亮, 黄 英. 微纳米材料对镀层硬度耐磨性的影响[J]. 橡塑技术与装备, 2016(12): 74-75.

GAO Ling-yu, WANG Hong-liang, HUANG Ying. Effect of micro and nano materials for coating hardness and wear resistance[J]. China Rubber/Plastics Technology and Equipment, 2016(12): 74-75.

[12] SHIBLI S M A, RIYAS A H, SHA M A, MOLE R. Tuning of phosphorus content and electrocatalytic character of CeO2-RuO2, composite incorporated Ni-P coating for hydrogen evolution reaction[J]. Journal of Alloys & Compounds, 2017, 696: 595-603.

[13] SADREDDINI S, ARDAKANI SR, RASSAEE H. Corrosion behavior and microhardness of Ni-P-SiO2-Al2O3 nano-composite coatings on magnesium alloy[J]. Journal of Materials Engineering & Performance, 2017, 26(5): 2032-2039.

[14] 郝巧玲, 明平美, 崔天宏. 电泳-电沉积法制备超疏水Ni-PTFE复合镀层[J]. 电加工与模具, 2014(6): 29-32.

HAO Qiao-ling, MING Ping-mei, CUI Tian-hong. Preparation of super-hydrophobic Ni-PTFE composite coatings using electrophoretic-electrochemical deposition process[J]. Electromachining & Mould, 2014(6): 29-32.

[15] 魏要丽, 杨 亮. 等离子喷涂制备超疏水镀层的研究[J]. 现代化工, 2015(9): 67-68.

WEI Yao-li, YANG Liang. Preparation of super hydrophobic coating by plasma spraying[J]. Modern Chemical Industry, 2015(9): 67-68.

[16] 丁诗炳, 项腾飞, 李 澄, 郑顺丽, 王 绮, 杜梦萍. 两步法制备超疏水耐蚀镍镀层[J]. 中国腐蚀与防护学报, 2016, 36(5): 450-456.

DING Shi-bing, XIANG Teng-fei, LI Cheng, ZHANG Shun-li, WANg Qi, DU Meng-ping. A simple two-step process for fabrication of super-hydrophobic nickel film by electro-deposition technique[J]. Journal of Chinese Society for Corrosion and Protection, 2016, 36(5): 450-456.

[17] 汪 骥, 陈昌毅, 李 瑞, 蒋文轩, 于 鑫. 纳米复合电沉积制备钢基超疏水表面工艺探究[J]. 哈尔滨工程大学学报, 2016, 37(5): 660-665.

WANG Ji, CHEN Chang-yi, LI Rui, JIANG Wen-xuan, YU Xin. Preparation of a superhydrophobic surface on steel substrate by nanocomposite electrodeposition[J]. Journal of Harbin Engineering University, 2016, 37(5): 660-665.

[18] 李 晶, 李 红, 杜 锋, 赵言辉, 于化东. 喷砂-电刷镀制备疏水耐腐蚀复合结构[J]. 科学通报, 2017(12): 1307-1314.

LI Jing, LI Hong, DU Feng, ZHAO Yan-hui, YU Hua-dong. Fabricated composite structure with hydrophobicity and anti-corrosion by sandblasting and electro-brush plating[J]. Chin Sci Bull, 2017(12): 1307-1314.

[19] 赵婷婷, 康志新, 马夏雨. 一步电沉积法制备超疏水Cu网及其耐腐蚀和油水分离性能[J]. 金属学报, 2018, 54(1): 109-117.

ZHAO Ting-ting, KANG Zhi-xin, MA Xia-yu. Fabricating superhydrophobic copper meshes by one-step electro- deposition method and its anti-corrosion and oil-water separation abilities[J].Acta Metallurgica Sinica, 2018, 54(1): 109-117.

[20] 包晓慧, 明平美, 毕向阳, 秦 歌. SiC/Al复合材料超疏水表面的制备[J]. 复合材料学报, 2017, 34(1): 129-134.

BAO Xiao-hui, MING Ping-mei, BI Xiang-yang, QIN Ge. Preparation of superhydrophobic surface based on SiC/Al composite[J]. Acta Materiae Compositae Sinica, 2017, 34(1): 129-134.

[21] 季银炼, 张钧波. 结霜前期纳米结构超疏水表面的凝结-冻结特性[J]. 中国表面工程, 2017, 30(6): 18-25.

JI Yin-lian, ZHANG Jun-bo. Condensation and freezing characteristics of nano-structured superhydrophobic surface in early frosting stage[J]. China Surface Engineering, 2017, 30(6): 18-25.

[22] 郑海坤, 常士楠, 赵媛媛. 超疏水/超润滑表面的防疏冰机理及其应用[J]. 化学进展, 2017, 29(1): 102-118.

ZHENG Hai-kun, CHANG Shi-nan, ZHAO Yuan-yuan. Anti-Icing & ice phobic mechanism and applications of superhydrophobic/ultra slippery surface[J].Progress in Chemistry, 2017, 29(1): 102-118.

[23] 刘 新, 赵清含. 超疏水自清洁涂料制备及应用研究[J]. 无线互联科技, 2018(6): 108-112.

LIU Xin, ZHAO Qing-han. Study on the preparation and application of superhydrophobic self-cleaning coating[J]. Wireless Internet Technology, 2018(6): 108-112.

[24] MOHAMED A M A, ABDULLAH A M, YOUNAN N A. Corrosion behavior of superhydrophobic surfaces: A review[J]. Arabian Journal of Chemistry, 2015, 8(6): 749-765.

[25] 熊静文, 朱继元, 胡小芳. 超疏水铜表面的制备及其耐腐蚀性能研究[J]. 涂料工业, 2017, 47(9): 12-17.

XIONG Jing-wen, ZHU Ji-yuan, HU Xiao-fang. Preparation of superhydrophobic cooper surface with anticorrosive property[J]. Paint & Coatings Industry, 2017, 47(9): 12-17.

[26] 李恒征, 康 敏, 张 银, 牛晓飞, 刘从虎, 金美付. 喷射参数对Ni-Co-BN(h) 纳米复合镀层结构及耐磨性的影 响[J]. 中国表面工程, 2018, 31(2): 103-112.

LI Heng-zheng, KANG Min, ZHANG Yi, NIU Xiao-fei, LIU Cong-hu, JIN Mei-fu. Influences of jet parameters on structure and wear resistance of Ni-Co-BN(h) nanocomposite coatings[J]. China Surface Engineering, 2018, 31(2): 103-112.

[27] YOUNG T. An essay on the cohesion of fluids[J]. Philosophical Transactions of the Royal Society of London, 95(1805): 65-87, https://doi.org/10.1098/rstl.1805.0005.

[28] WHYMAN G, BORMASHENKO E, STEIN T. The rigorous derivation of Young, Cassie–Baxter and Wenzel equations and the analysis of the contact angle hysteresis phenomenon[J]. Chemical Physics Letters, 2008, 450(4/6): 355-359.

[29] 王 洪, 王金成, 吕永存, 辛公芬, 朱景元. 表面粗糙度对输液排气膜疏水性能的影响[J]. 膜科学与技术, 2016, 36(2): 70-75.

WANG Hong, WANG Jin-cheng, Lü Yong-cun, XIN Gong-fen, ZHU Jing-yuan. Effect of surface roughness on water repellency of exhaust membrane for intravenous transfusion[J]. Membrane Science and Technology, 2016, 36(2): 70-75.

[30] WENZEL R N. Resistance of solid surfaces to wetting by water[J]. Ind Eng Chem, 1936, 28(8): 988-994.

[31] CALLIES M, QUERE D. On water repellency[J]. Soft Matter, 2005, 1(1): 55-61.

[32] 康志新, 张俊逸, 刘 秦. 镁合金仿生超疏水表面的制备及展望[J]. 中国有色金属学报, 2018, 28(1): 1-11.

KANG Zhi-xin, ZHANG Jun-yi, LIU Qin. Fabrication of bio-inspired superhydrophobic magnesium alloy and its prospect[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(1): 1-11.

[33] QUERED. Non-sticking drops[J]. Reports on Progress in Physics, 2005, 68(11): 2495-2532.

[34] 王 奔, 念敬妍, 铁 璐, 张亚斌, 郭志光. 稳定超疏水性表面的理论进展[J]. 物理学报, 2013, 62(14): 362-376.

WANG Ben, NIAN Jing-yan, TIE Lu, ZHANG Ya-bin, GUO Zhi-guang. Theoretical progress in designs of stable superhydrophobic surfaces[J]. Acta Phys. Sin, 2013, 62(14): 362-376.

[35] 苏 星, 彭云峰. 超疏水的理论模型发展及其影响因素分析[J]. 功能材料, 2016, 47(S2): 1-9.

SU Xing, PENG Yun-feng. Theoretical progress of superhydrophobic surfaces and its influencing factors[J]. Functional Materials, 2016, 47(S2): 1-9.

[36] 钱志强, 吴志坚, 王世栋, 张慧芳, 刘海宁, 叶秀深, 李 权. 镁合金超疏水表面的制备技术与应用研究进展[J]. 材料导报, 2018, 32(1): 102-109.

QIAN Zhi-qiang, WU Zhi-jian, WANG Shi-dong, ZHANG Hui-fang, LIU Hai-ning, YE Xiu-shen, LI Quan. Research progress in preparation of superhydrophobic coatings on magnesium alloys and its application[J]. Materials Review, 2018, 32(1): 102-109.

[37] 张玉芬. 镁合金表面超疏水涂层的构建及其腐蚀行为[D]. 哈尔滨: 哈尔滨工业大学, 2017: 61-62.

ZHANG Yu-fen. Construction and corrosion behavior of superhydrophobic coating on magnesium alloy[D]. Harbin: Harbin Institute of Technology, 2017: 61-62.

[38] 杨统林, 邱祖民, 肖建军, 王海坤, 杨方麒. 超疏水铁表面的制备及其自清洁性能研究[J]. 现代化工, 2018(6): 87-92.

YANG Tong-lin, QIU Zu-min, XIAO Jian-jun, WANG Hai-kun, YANG Fang-qi. Fabrication of superhydrophobic iron surface and its self-cleaning property[J]. Modern Chemical Industry, 2018(6): 87-92.

[39] 陈晓航, 陈寞静, 闵宇霖, 徐群杰. 水热法制备铝合金超疏水表面及电化学性能研究[J]. 电化学, 2018(1): 28-35.

CHEN Xiao-hang, CHEN Mo-jing, MIN Yu-lin, XU Qun-jie. Superhydrophobic surface on aluminum alloy by hydrothermal method and its electrochemical performance[J]. Journal of Electrochemistry, 2018(1): 28-35.

[40] 吴若梅, 巢光华, 孙兆飞. 润湿性对铝合金涂层耐蚀及防污性能的影响[J]. 包装学报, 2016, 8(4): 8-12.

WU Ruo-mei, CHAO Guang-hua, SUN Zhao-fei. Effect of wettability on corrosion resistance and vulnerability of aluminum alloy coating[J]. Packaging Journal, 2016, 8(4): 8-12.

[41] 郑顺丽, 李澄, 项腾飞, 胡 玮, 丁诗炳, 王 晶, 刘盼金. 阳极氧化法制备铝基超疏水涂层及其稳定性和耐蚀性的研究[J]. 材料工程, 2017, 45(10): 71-78.

ZHENG Shun-li, LI Cheng, XIANG Teng-fei, HU Wei, DING Shi-bing, WANG Jing, LIU Pan-jin. Fabrication of aluminum-based superhydrophobic coating by anodization and research on stability and corrosion resistance[J]. Journal of Materials Engineering, 2017, 45(10): 71-78.

Wettability and corrosion resistance of Ni-Co-P-BN(h)-Al2O3 binary nanocomposite coatings

ZHANG Yin1, KANG Min1, 2, LI Heng-zheng1, LIU Yun-tong1, JIN Mei-fu1, 2

(1. College of Engineering, Nanjing Agricultural University, Nanjing 210031, China;

2. Key Laboratory of Intelligence Agricultural Equipment of Jiangsu Province, Nanjing Agricultural University, Nanjing 210031, China)

Abstract: Ni-Co-P-BN(h), Ni-Co-P-Al2O3 and Ni-Co-P-BN(h)-Al2O3 nanocomposite coatings were fabricated on the 45 steels substrate by electrodeposition. The organization, composition and phase structure of the coating were characterized and analyzed by SEM, EDS and XRD, respectively. And the surface roughness, wettability and corrosion resistance properties of the coatings were studied by laser scanning confocal microscope, optical contact angle measuring instrument and electrochemical workstation, respectively. The results show that the surface morphology, surface roughness and thickness of the Ni-Co-P-BN(h)-Al2O3 coatings are affected by the doping proportioning of binary nanoparticles. Compared with Ni-Co-P-BN(h) and Ni-Co-P-Al2O3 coatings, the static contact angle of the Ni-Co-P-BN(h)-Al2O3 coatings is 133° and the hydrophobic angle of the Ni-Co-P-BN(h)-Al2O3 coatings is higher when the droplet volume is 3 μL and the velocity is 1 μL/s. The electrochemical test results show that the corrosion current density of the Ni-Co-P-BN(h)-Al2O3 binary nanocomposite coatings is 1.0806×10-6 A/cm2 and the corrosion rate is 0.01308 mm/a when immersed in 5% (mass fraction) NaCl solution, which indicates that the Ni-Co-P-BN(h)-Al2O3 coatings has better corrosion resistance. The nano particles BN (h) and Al2O3 deposited in the coatings have fully utilized advantages of binary nanoparticles. The hydrophobicity and corrosion resistance of the binary nanocomposite coatings have been further improved.

Key words: electrodeposition; Ni-Co-P-BN(h)-Al2O3 binary nanocomposite coatings; surface roughness; wettability properties; corrosion resistance

Foundation item: Project(BN2014019) supported by the Technology Development Program for the Northern Jiangsu Area, China

Received date: 2018-07-02; Accepted date: 2019-03-06

Corresponding author: KANG Min; Tel: +86-25-58606578; E-mail: kangmin@njau.edu.cn

(编辑 李艳红)

基金项目:江苏省科技厅苏北科技发展计划-科技富民强县项目(BN2014019)

收稿日期:2018-07-02;修订日期:2019-03-06

通信作者:康 敏,教授,博士;电话:025-58606578;E-mail:kangmin@njau.edu.cn

摘 要:采用电沉积法在45钢表面制得Ni-Co-P-BN(h)、Ni-Co-P-Al2O3及Ni-Co-P-BN(h)-Al2O3纳米复合镀层。利用SEM、EDS、XRD对镀层的组织、成分及相结构进行了表征和分析,并利用激光共聚焦显微镜、光学接触角测量仪和电化学工作站分别对镀层的表面粗糙度、润湿性及防腐性能进行研究。结果表明:二元纳米颗粒掺杂配比对Ni-Co-P-BN(h)-Al2O3镀层的表面形貌、表面粗糙度及厚度均有影响。与Ni-Co-P-BN(h)和Ni-Co-P-Al2O3镀层相比,在水滴体积为3 μL、速度为1 μL/s条件下,Ni-Co-P-BN(h)-Al2O3镀层表面静态接触角为133°,镀层表面具有更高的疏水角。电化学试验表明:在5%的NaCl溶液中,Ni-Co-P-BN(h)-Al2O3镀层的最小腐蚀电流密度和腐蚀速率分别为1.0806×10-6 A/cm2和0.01308 mm/a,镀层具有更优的耐蚀性。镀层中共沉积的纳米BN(h)、Al2O3颗粒充分发挥二元纳米粒子的优势,进一步提高了二元纳米复合镀层表面的疏水性和耐蚀性。

[1] 程列鑫, 董 泽, 杜锡勇, 陈纪东, 徐 军, 黄 翔. 电化学噪声技术在金属腐蚀检测中的应用现状及发展趋势[J]. 材料导报, 2015, 29(25): 462-466.

[2] 徐秉政, 徐 强, 郑晓华, 杨芳儿. 金属表层防护材料研究进展[J]. 材料导报, 2017, 31(30): 296-301.

[3] 郭 璐. 金属腐蚀防护有机涂层的研究现状[J]. 广东化工, 2017, 44(6): 109-110.

[4] 杨 英, 范 益, 张万灵. 关于晶间腐蚀试验标准的讨论[J]. 石油化工腐蚀与防护, 2017, 34(1): 26-29.

[5] 金世伟, 康 敏, 邵 越, 杜晓霞, 张欣颖. 热处理非晶态Ni-P合金镀层的晶化过程[J]. 材料工程, 2016, 44(9): 115-120.

[6] 孙 华, 马洪芳, 郭晓斐, 冯立明, 王 玥, 蔡兴元. 硝酸铈对Ni-Co-P镀层组织结构和性能的影响[J]. 中国稀土学报, 2014, 32(2): 228-233.

[7] 康 敏, 金世伟, 邵 越, 王 颖, 傅秀清. 增材制备Ni-P-BN(h)复合镀层的研究进展[J]. 电加工与模具, 2014(4): 54-58.

[8] 刘 勇, 薛玉君, 李济顺, 马 伟, 李 航. 二元纳米复合电铸技术的试验研究[J]. 机械科学与技术, 2009, 28(1): 66-70.

[9] 何 杰, 吴蒙华, 贾卫平. Ni-ZrO2-CeO2二元纳米复合镀层摩擦磨损及耐蚀性研究[J]. 功能材料, 2018(1): 1102-1107.

[10] 申 晨. 超声场中电沉积二元纳米复合镀层的试验研 究[D]. 洛阳: 河南科技大学, 2009: 23-50.

[11] 郜聆羽, 王洪亮, 黄 英. 微纳米材料对镀层硬度耐磨性的影响[J]. 橡塑技术与装备, 2016(12): 74-75.

[14] 郝巧玲, 明平美, 崔天宏. 电泳-电沉积法制备超疏水Ni-PTFE复合镀层[J]. 电加工与模具, 2014(6): 29-32.

[15] 魏要丽, 杨 亮. 等离子喷涂制备超疏水镀层的研究[J]. 现代化工, 2015(9): 67-68.

[16] 丁诗炳, 项腾飞, 李 澄, 郑顺丽, 王 绮, 杜梦萍. 两步法制备超疏水耐蚀镍镀层[J]. 中国腐蚀与防护学报, 2016, 36(5): 450-456.

[17] 汪 骥, 陈昌毅, 李 瑞, 蒋文轩, 于 鑫. 纳米复合电沉积制备钢基超疏水表面工艺探究[J]. 哈尔滨工程大学学报, 2016, 37(5): 660-665.

[18] 李 晶, 李 红, 杜 锋, 赵言辉, 于化东. 喷砂-电刷镀制备疏水耐腐蚀复合结构[J]. 科学通报, 2017(12): 1307-1314.

[19] 赵婷婷, 康志新, 马夏雨. 一步电沉积法制备超疏水Cu网及其耐腐蚀和油水分离性能[J]. 金属学报, 2018, 54(1): 109-117.

[20] 包晓慧, 明平美, 毕向阳, 秦 歌. SiC/Al复合材料超疏水表面的制备[J]. 复合材料学报, 2017, 34(1): 129-134.

[21] 季银炼, 张钧波. 结霜前期纳米结构超疏水表面的凝结-冻结特性[J]. 中国表面工程, 2017, 30(6): 18-25.

[22] 郑海坤, 常士楠, 赵媛媛. 超疏水/超润滑表面的防疏冰机理及其应用[J]. 化学进展, 2017, 29(1): 102-118.

[23] 刘 新, 赵清含. 超疏水自清洁涂料制备及应用研究[J]. 无线互联科技, 2018(6): 108-112.

[25] 熊静文, 朱继元, 胡小芳. 超疏水铜表面的制备及其耐腐蚀性能研究[J]. 涂料工业, 2017, 47(9): 12-17.

[29] 王 洪, 王金成, 吕永存, 辛公芬, 朱景元. 表面粗糙度对输液排气膜疏水性能的影响[J]. 膜科学与技术, 2016, 36(2): 70-75.

[31] CALLIES M, QUERE D. On water repellency[J]. Soft Matter, 2005, 1(1): 55-61.

[32] 康志新, 张俊逸, 刘 秦. 镁合金仿生超疏水表面的制备及展望[J]. 中国有色金属学报, 2018, 28(1): 1-11.

[33] QUERED. Non-sticking drops[J]. Reports on Progress in Physics, 2005, 68(11): 2495-2532.

[34] 王 奔, 念敬妍, 铁 璐, 张亚斌, 郭志光. 稳定超疏水性表面的理论进展[J]. 物理学报, 2013, 62(14): 362-376.

[35] 苏 星, 彭云峰. 超疏水的理论模型发展及其影响因素分析[J]. 功能材料, 2016, 47(S2): 1-9.

[36] 钱志强, 吴志坚, 王世栋, 张慧芳, 刘海宁, 叶秀深, 李 权. 镁合金超疏水表面的制备技术与应用研究进展[J]. 材料导报, 2018, 32(1): 102-109.

[37] 张玉芬. 镁合金表面超疏水涂层的构建及其腐蚀行为[D]. 哈尔滨: 哈尔滨工业大学, 2017: 61-62.

[38] 杨统林, 邱祖民, 肖建军, 王海坤, 杨方麒. 超疏水铁表面的制备及其自清洁性能研究[J]. 现代化工, 2018(6): 87-92.

[39] 陈晓航, 陈寞静, 闵宇霖, 徐群杰. 水热法制备铝合金超疏水表面及电化学性能研究[J]. 电化学, 2018(1): 28-35.

[40] 吴若梅, 巢光华, 孙兆飞. 润湿性对铝合金涂层耐蚀及防污性能的影响[J]. 包装学报, 2016, 8(4): 8-12.

[41] 郑顺丽, 李澄, 项腾飞, 胡 玮, 丁诗炳, 王 晶, 刘盼金. 阳极氧化法制备铝基超疏水涂层及其稳定性和耐蚀性的研究[J]. 材料工程, 2017, 45(10): 71-78.