文章编号:1004-0609(2009)05-0869-05

采用蛇形管通道浇注法制备半固态浆料

杨小容1, 2,毛卫民1,高 冲1

(1. 北京科技大学 铸造研究所,北京 100083;

2. 太原科技大学 材料科学与工程学院,太原 030024)

摘 要:

采用蛇形管浇注法制备了半固态A356铝合金浆料。结果表明:当浇注温度为660~680 ℃时,采用蛇形管可以制备出半固态A356铝合金组织,且管道内没有出现凝固壳;蛇形管通道的直管段长度对半固态浆料组织有较大影响,即直管段长度变短后,浆料组织变差,且制备合适半固态浆料组织的浇注温度也降低;沿径向浆料组织的形貌分布不同,由心部的球状初生α相向过渡区域的球状和蔷薇状初生α相的混合组织转变,边缘部位为蔷薇状的初生α相组织。

关键词:

中图分类号:TG 249.2;TG 146.2+1 文献标识码:A

Preparation of semi-solid feedstock by serpentine pipe pouring

YANG Xiao-rong1, 2, MAO Wei-min1, GAO Chong1

1.Foundry Institute, University of Science and Technology Beijing, Beijing 100083, China;

2. School of Materials Science and Engineering, Taiyuan University of Science and Technology, Taiyuan 030024, China)

Abstract: The semi-solid feedstock of A356 aluminum alloy was prepared through a serpentine pouring channel. The results indicate that favorable the microstructures of semi-solid A356 aluminum alloy can be generated by a serpentine pouring channel and the solid shell inside the channel can be avoided when the pouring temperature is in the range between 660 ℃ and 680 ℃. The length of the vertical section of the serpentine pouring channel has a significant influence on the microstructures of the feedstock, namely the microstructures of the feedstock become worse when the length of the vertical section is shortened, moreover, the pouring temperature for obtaining the feedstock with suitable microstructure decreases. And some changes occur across the radial microstructures, that is, the spherical grains at the centre transfer to a mixture of spherical and rosette-like grains at the transitional region, then to full rosettes at the edge.

Key words: A356 aluminum alloy; semi-solid feedstock; serpentine pouring channel; primary α phase

半固态金属浆料的制备是半固态金属成形技术的关键,其核心是如何获得均匀细小的球状初晶组织。为获得球状初晶组织,通常是在熔体凝固阶段施加强烈的搅拌或剪切来抑制枝晶的生长,这就需要配备专门设备,因而其制备工艺复杂,生产成本高[1-3]。近年来出现的倾斜板浇注工艺(New rheocasting, NRC)[4-8]由于未采用任何搅拌,制备工艺简单,浆料的生产成本较低,因此,已经成为一种具有吸引力的生产半固态金属浆料的方法[9]。在倾斜板浇注法的启发下,近期发展起来的制备半固态金属浆料的方法还有直管 法[10]、转动斜管法[11]、阻尼冷却管法[12]和波浪型倾斜板[13]等。这些工艺直接从球形晶粒形核、长大的热力学和动力学条件上着手,通过控制一定的凝固条件,如浇注温度和冷却速率等来调节形核和晶核生长,从而获得球状初晶组织。蛇形管法也是最近提出的一种制备半固态金属的方法,熔体沿着一个弯曲蛇形通道的内壁流过,从而激冷形核和形成浆料。该工艺可以在浇注温度高达660~680 ℃时获得很好的半固态组织浆料,而且管道内没有凝固挂料出现,具有浆料制备方式简单、便于浇注操作控制以及生产成本低等优点。本文作者论述了蛇形管浇注制备A356铝合金浆料的规律。

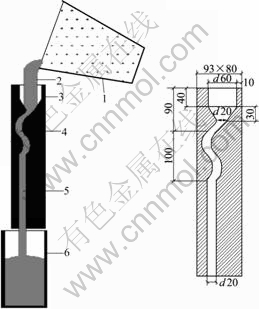

1 实验

实验所选材料为A356铝合金,其成分(质量分数,%)为:Si 7.1,Mg 0.31,Fe 0.2,Mn 0.1,Zn 0.1,余量为铝。该铝合金的理论液相线温度为615 ℃,二元共晶温度为577 ℃。利用电阻炉熔化A356铝合金,并在浇注前将铝合金液控制到预定温度,然后将该铝合金液浇入到室温状态的蛇形石墨管通道,铝合金熔体再流入室温不锈钢制备坩埚(d 80 mm×150 mm)内,随后将盛有半固态铝合金浆料和制备坩埚一同迅速浸入水中进行激冷。每次实验的浇注时间约为6 s。图1所示为蛇形石墨管通道浇注工艺示意图。

图1 蛇形石墨管通道浇注工艺示意图

Fig.1 Schematic diagram of serpentine graphite pipe process (mm): 1—Melting crucible; 2—Aluminum alloy melt; 3—Pouring cup; 4—Serpentine section; 5—Vertical section; 6—Stainless steel mould

沿激冷凝固浆料的轴线方向截取约10 mm厚的圆片,再从中取出一扇形块(经过圆心)作为金相试样。金相试样经过粗磨、细磨和抛光之后,用0.5%HF水溶液进行浸蚀,利用Neuphoto光学显微镜观察浆料的组织形貌。

2 结果及分析

实验中选取4种浇注温度来考察其对浆料组织的影响。图2所示为蛇形管通道的直管段长度为200 mm时所制得的浆料的心部组织。图2(a)和(b)中的组织是在645 ℃和660 ℃两种浇注温度下得到的。由图2(a)和(b)可以看出,两者的组织形貌几乎完全一样,而且都是由很细小的球状初生α相均匀地分布在共晶组织中构成。图2(c)所示为在浇注温度680 ℃下得到的浆料的显微组织。由图2(c)可知,其组织主要由球状初生α相中夹杂有极少量的细小蔷薇晶构成,只是初生α相的尺寸略为粗大。当浇注温度提高至700 ℃时,凝固组织形貌有所恶化(见图2(d)),其中的大多数初生α相呈球状,但已有少量较粗大的蔷薇晶或小枝晶出现。实验还发现,在645 ℃下浇注完毕后,蛇形管通道内出现一层很厚的凝固壳,而在660 ℃及其以上温度下浇注时,蛇形管通道内基本上不会挂有凝固壳。此现象及凝固组织表明,在660~680 ℃温度范围内浇注时,既可以得到很好的球状初晶半固态浆料组织,又可以保证蛇形管通道内无凝固壳出现。

在半固态浆料制备过程中,半固态合金浆料组织球状化的首要条件是熔体中结晶核心的增加[14]。目前,在半固态合金浆料制备过程中有许多形核机理[15],而一种具体的制备方法中往往包含多种形核机理,具体哪种机理起决定作用取决于合金种类和凝固条件。在蛇形管通道浇注制备法中,当A356铝合金熔体流经温度较低的蛇形管通道时,大部分熔体都能接触到管壁。因为管壁是向外界散热的主要部位,因此,在管壁附近存在一个过冷度较大的温度边界层,较大的过冷度会降低形核功,以管表面为衬底发生异质形核。当A356铝合金熔体流经蛇形通道时,可在蛇形管内表面产生大量的初生α(Al)晶核。这些含有大量初生α(Al)晶核的熔体流经蛇形段后面的直管段时,还会进一步形核,而且这些合金熔体进入直管段后,流速加快,从直管口出来时能以较大的速度流入坩埚内,对坩埚内的熔体造成较强烈的搅拌。该搅拌一方面促进正在生长的初生α(Al)枝晶臂的熔断,这些熔断的枝晶臂也同时起到晶核的增殖作用;另一方面,搅拌也使得那些被带到制备坩埚里的初生α(Al)晶核和熔断的初生α(Al)枝晶臂在整个熔体中分散,熔体热流梯度相对较小,因此,A356铝合金初生α(Al)晶核容易发生细化和球化,故最终得到细小球状的合金组织。如果浇注温度过低时,A356铝合金熔体在管道内获得的固相率过高,导致铝合金熔体流动性的过多下降,所以会在管道内形成较厚的凝固壳。如果浇注温度过高,A356铝合金熔体在管道内获得的形核率过小,且会有部分初生α(Al)晶核可能会被熔化掉,从而只能得到含有初生α(Al)枝晶的组织。因此,A356铝合金的浇注温度应该有一个合适的范围。

图2 直管段长200 mm时不同浇注温度下A356铝合金浆料心部的初始α(Al)晶粒形貌

Fig.2 Primary α(Al) particle morphologies from centre of feedstock cast prepared by vertical section length of 200 mm at pouring temperatures of 645 ℃(a), 660 ℃(b), 680 ℃(c) and 700 ℃(d)

蛇形管通道的直管段长度也是影响半固态浆料组织的一个重要因素,图3所示为蛇形管通道直管段部分的长度由200 mm减少至20 mm、浇注温度为660 和680 ℃条件下所制得的浆料的心部组织。图3(a)所示为在660 ℃浇注温度下获得的浆料心部组织,初生α相由大量颗粒晶和少量蔷薇晶组成,虽然该组织比较理想,但仍不如直管段长200 mm时在同样浇注温度下获得的组织(见图2(b))细小。图3(b)所示为在680 ℃浇注温度下获得的浆料心部组织,初生α相大部分还是呈颗粒晶,但里面也混杂了少量的粗大蔷薇晶和枝晶半固态组织,而直管段长200 mm时在同样浇注温度下获得的组织(见图2(c))很理想。图2和3的组织分析表明,直管段长200 mm时,制备半固态浆料的合适浇注温度可达680 ℃,而直管段长20 mm时,该温度降至660 ℃,因此直管段长度变短后,制备半固态浆料的合适浇注温度也相应降低。

蛇形管通道的直管段长度变短后,直管段促使形核的作用减小,且铝合金熔体流出管道口的速度也下降,对制备坩埚里的熔体的搅拌作用也随之变弱,这对半固态浆料的形成不利,所以两种不同直管段长度的蛇形管道制备的半固态A356铝合金浆料的组织存在较大差别。

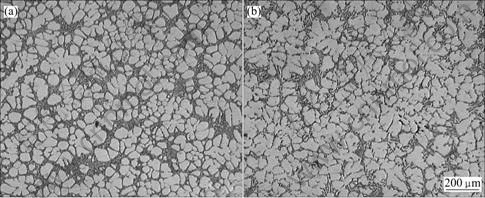

图4所示为蛇形管通道的直管段长度为200 mm、浇注温度为660 ℃时的A356铝合金浆料沿径向组织的分布情况。在制备半固态A356铝合金浆料时,浆料边缘的初生α(Al)一般都呈枝晶或蔷薇晶,如图4(a)所示。该边缘组织中的枝晶都很细小且不发达,接近蔷薇状枝晶。图4(b)所示为浆料过渡区域的组织。该过渡区域定义为距浆料边缘约3~5 mm处的位置,此处存在组织形貌的转变,一般由多种形貌的初生α相组成。由图4(b)可见,过渡区域的组织是由尺寸比较均匀的球状和蔷薇状的初生α相共同构成;浆料心部的组织则是由球状的初生α相和极少量的细小蔷薇晶构成(见图2(b))。从浆料径向的组织分布来看,组织形貌沿径向有一些变化,主要由心部的球状初生α相向过渡区域的球状和蔷薇状初生α相的混合组织转变,直至边缘部位的蔷薇状初生α相组织。由于这种径向组织结构的差异不大,过去的研究表明这种组织在后续的部分重熔及等温过程中可以衍变成球状组 织[16],完全能达到半固态成形对所需的球状初生α相的组织要求。

图3 直管段长20 mm时不同浇注温度下A356铝合金浆料的心部组织

Fig.3 Microstructures from centre of feedstock cast with vertical section length of 20 mm at pouring temperatures of 660 ℃(a) and 680 ℃(b)

图4 直管段长200 mm浇注温度为660 ℃下时浆料沿径向的组织形貌

Fig.4 Radial microstructures of feedstock poured at 660 ℃ with vertical section length of 200 mm: (a) Edge; (b) Transitional region

3 结论

1) 采用蛇形管浇注法可以在浇注温度为660~ 680 ℃时制备出组织良好的半固态A356铝合金浆料,蛇形管道内不会出现凝固挂料。

2) 蛇形管通道的直管段长度对半固态A356铝合金浆料的组织有重要影响,若直管段缩短后,浆料组织形态变差。

3) 半固态A356铝合金浆料的径向组织形貌存在一定的差异,即心部组织由球状初生相组成,过渡区域组织由球状和蔷薇状初生相组成,边缘组织由蔷薇状初生相组成。

REFERENCES

[1] 毛卫民. 半固态金属成形技术[M]. 北京: 机械工业出版社, 2004.

MAO Wei-min. Semi-solid metal forming technology[M]. Beijing: China Machine Press, 2004.

[2] 管仁国, 马伟民. 金属半固态成形理论与技术[M]. 北京: 冶金工业出版社, 2005.

GUAN Ren-guo, MA Wei-min. Theory and technology of semisolid metal forming[M]. Beijing: Metallurgical Industry Press, 2005.

[3] 罗守靖, 田文彤, 谢水生, 毛卫民. 半固态加工技术及应用[J]. 中国有色金属学报, 2000, 10(6): 765-769.

LUO Shou-jing, TIAN Wen-tong, XIE Shui-sheng, MAO Wei-min. Technology and applications of semisolid forming[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(6): 765-769.

[4] LUKASSON M, APELIAN D, DASGUPTA R. Alloy characterization for the new UBE rheocasting process[J]. AFS Transactions, 2002, 110: 271-284.

[5] POTZINGER R, KAUFMANN H, UGGOWITZER P J. Magnesium new rheocasting—A novel approach to high quality magnesium-castings[C]//CHIARMETTA G L, ROSSO M. Proceeding of the 6th International Conference on the Processing of Semi-solid Alloys and Composite. Turin: Polytechnic of Turin, 2000: 85-90.

[6] HAGA T. Semi-solid strip casting using a twin roll casting equipped with a cooling slope[C]//TSUTSUI Y, KIUCHI M, ICHIKAWA K. 7th International Conference on Semi-solid Processing of Alloys and Composites. Tsukuba: National Institute of Advanced Industrial Science and Technology, 2002: 107-112.

[7] HAGA T. Semi-solid strip casting using a twin roll caster with a cooling slope[J]. J Mater Process Technol, 2002, 130: 558-561.

[8] HAGA T, KENTA T, MASAAKI I. Twin roll casting aluminum alloy strips[J]. J Mater Process Technol, 2004, 153: 42-47.

[9] WANG H, STJOHN D.H, DAVIDSON C J, NING Z. Controlled nucleation method for formation of feedstock[C]// ALEXANDROU A, APELIAN D. Proceeding of the 8th International Conference on the Processing of Semi-solid Alloys and Composite. Limassol: University of Cyprus, 2004: 143.

[10] YANG Xiao-rong, MAO Wei-min, PEI Sheng. Preparation of semisolid A356 alloy feedstock cast through vertical pipe[J]. Materials Science and Technology, 2007, 23(9): 1049-1053.

[11] 郭洪民, 杨湘杰, 胡 斌. 转动输送管制浆工艺参数对A356合金半固态组织的影响[J]. 中国有色金属学报, 2004, 14(12): 2049-2054.

GUO Hong-min, YANG Xiang-jie, HU Bin. Effects of parameters of slurry-making process with rotating duct on semi-solid microstructure of A356 alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(12): 2049-2054.

[12] XIE S S, YANG H Q, WANG H, LI X G, LI L. Damper cooling tube method to manufacture semisolid slurry of magnesium alloy[C]//ALEXANDROU A, APELIAN D. Proceeding of the 8th International Conference on the Processing of Semi-solid Alloys and Composite. Limassol: Cyprus, 2004: 191.

[13] GUAN Ren-guo, ZHANG Luo-lian, WANG Chao, WEN Jing-lin, CUI Jian-zhong. Three-dimensional analysis of the modified sloping cooling/shearing process[J]. Journal of University of Science and Technology Beijing, 2007, 14(2): 146-150.

[14] 王顺成, 温景林, 周天国, 李英龙. SCR技术半固态制浆及组织形成机理[J]. 材料科学与工程学报, 2005, 23(1): 15-18.

WANG Shun-cheng, WEN Jing-lin, ZHOU Tian-guo, LI Ying-long. Manufacturing semi-solid slurry by SCR technology and formational mechanism of microstructures[J]. Journal of Materials Science & Engineering, 2005, 23(1): 15-18.

[15] CHUTT J E, STJOHN D H, DAHLE A K. Equiaxed solidification of Al-Si alloys[J]. Materials Science and Technology, 1999, 15: 495-500.

[16] MAO Wei-min, BAI Yue-long, TANG Guo-xing. Preparation for semi-solid aluminum alloy slurry under weak electromagnetic stirring conditions[J]. J Mater Sci Technol, 2006, 22(4): 447-451.

基金项目:国家高新技术研究发展计划资助项目(2006AA03Z115);国家重点基础研究发展计划资助项目(2006CB605203);国家自然科学基金资助项目(50774007)

收稿日期:2008-05-29;修订日期:2009-01-09

通讯作者:毛卫民,教授;电话:010-62332882;E-mail: weiminmao@263.com