T91钢热浸镀铝及其在水蒸汽中的循环氧化行为

张都清1, 2,刘光明3,赵国群1,管延锦1

(1. 山东大学 材料液态结构及其遗传性教育部重点实验室,山东 济南,250061;

2. 山东电力研究院,山东 济南,250002;

3. 南昌航空大学 无损检测技术教育部重点实验室,江西 南昌,330034)

摘 要:

摘 要:研究SA213T91钢热浸镀铝后并退火后样品在90% Ar+10% H2O气氛中于600,650和700 ℃下的循环氧化行为。研究结果表明:T91钢热浸镀铝并退火后样品在表面形成Fe2Al5金属间化合物层,该层中有贯穿Fe2Al5层的裂纹;Fe2Al5层下为扩散层;镀层表现良好的抗氧化性能;在600 ℃氧化速率缓慢,样品表面仅生成极薄的Al2O3膜,其生长方式主要由Al向外扩散为主,而在650 ℃和700 ℃时氧化质量增量增大;在循环氧化过程中,由于基体和镀层的热膨胀系数不匹配,镀层在降温和升温过程中将受到循环应力作用,镀层中裂纹增加,并导致镀层剥落。

关键词:

中图分类号:TG172 文献标识码:A 文章编号:1672-7207(2009)04-0956-07

Cyclic oxidation behavior in water-vapour atmosphere of ferritic-martensitic steel T91 coated by hot dip aluminizing

ZHANG Du-qing1, 2, LIU Guang-ming3, ZHAO Guo-qun1, GUAN Yan-jin1

(1. Key Laboratory of Liquid Structure and Heredity of Materials, Ministry of Education,

Shandong University, Jinan 250061, China;

2. Shandong Electric Research Institute, Jinan 250002, China;

3. Key Laboratory of Nondestructive Testing, Ministry of Eductation, Nanchang Hangkong University,

Nanchang 330034, China)

Abstract: An aluminide coating was prepared on SA213T91 steel by hot dip aluminizing then annealing. The cyclic oxidation behaviors of coated samples were studied in 10% H2O+90% Ar at 600, 650 and 700 ℃ for various time. The results show that Fe2Al5 intermetallic layer with penetrated micro-cracks forms on the sample surface after hot dip aluminizing and annealing. A diffusion layer containing Al is observed beneath the outer coating layer. The coated samples exhibit much better oxidation resistance than that of bare sample oxidized under the same conditions. When the samples is oxidized at 600 ℃, the oxidation rate is very slow and only thin Al2O3 film forms on the sample surface. AFM observation reveals that the growth of oxide is dominated by Al diffusion outward. However, the oxidation rate is accelerated at 600 ℃ and 700 ℃. Because of the mismatch of linear expansion coefficient of coating and substrate, the stress was generated in the coating during the cyclic oxidation, which leads to more micro-cracks formation in the coating and parts of coating spallation.

Key words: T91 steel; hot dip aluminizing; water vapor; cyclic oxidation

T91系列耐热钢因具有良好的强韧性、抗蠕变性能、抗高温氧化性能和抗腐蚀性能,成为热电厂主要设备选材或更新换代材料[1-3]。经统计发现,在电站锅炉事故中,受热面管(水冷壁管、过热器管、再热器管、省煤器管,又称“四管”)的爆漏损坏事故最为严重和常见,约占锅炉事故的71.7%,火电厂锅炉的“四管”爆漏引起的非计划停运时间占机组非计划停运时间的40%左右,减少的发电量占全部事故中发电量的50%以上,是影响发电机组安全经济运行的主要因素[4]。作为高温高压承压部件的过热器、再热器,其服役环境恶劣造成管材严重氧化腐蚀。 尤其管内壁氧化膜的存在导致管壁的有效壁厚减小,管壁的应力也相应增加;同时,氧化膜引起管壁的导热性能变差,使管壁的平均运行温度提高,管道长期处于超温服役状态,当发展到一定程度时,最终将导致锅炉炉管的爆漏事故发生。目前,许多研究者对这种材料在不同服役条件下的腐蚀行为进行了研究[5-9],但对这种材料的防护研究较少。

钢材热浸镀铝热具有很多优异的性能,使其广泛地应用于化工、冶金、建筑、电力和汽车制造等众多领域。在浸镀铝过程中,发生铝液对钢表面浸润、铁的溶解以及铁原子与铝原子的相互扩散和反应,从而形成Fe-Al金属间化合物中间层,与其他镀铝工艺相比,钢材热浸镀铝层的形成过程进行得很快,在几十秒到几分钟内可以得到厚度为20~50 mm的合金层,另外,镀铝时铝液的温度一般为680~750 ℃。热浸镀铝法也有一些缺点,例如,镀层中含有金属间化合物的脆性相,这将导致金属的可加工性能恶化。热浸镀铝层具有良好的抗高温氧化性能。当环境温度在700 ℃以下时,镀铝层能对钢材提供极好的防护,其抗高温氧化性能与18~8耐热不锈钢的相当。镀层在500~600 ℃长时间加热时,表面铝层容易剥落,因而,必须预先在800~850 ℃进行扩散处理,使纯铝层转变为铁铝合金层,以避免镀层剥落。铝硅合金镀层中,由于硅对铝的扩散起阻碍作用,合金层不容易长厚,其抗剥落性较好,因此,可在一定程度上提高硅铝合金镀层的抗高温氧化性能[10]。为研究热浸镀铝对T91钢在高温下水蒸气中的腐蚀行为,为T91钢的防护提供可能的防护工艺,本文作者对T91钢热浸镀铝及退火后样品在高温下含水蒸气环境中的循环氧化行为进行研究。

1 实 验

1.1 材料与样品制备

SA213T91(简称T91)钢管由上海宝钢股份特殊钢公司生产,成分为(质量分数,%):C,0.08;Si,0.20;Mn,0.30;P,≤0.02;S,≤0.01;Cr,8.5;Mo,0.85;Nb,0.06;V,0.18;N,0.03;Ni,≤0.40;Al,≤0.04;Fe,其余。

矩形样品从T91钢管经过线切割获得,其长× 宽×高均为15 mm×10 mm×2.5 mm。样品表面用Al2O3砂纸逐级打磨至800号,经丙酮除油和酒精清洗后待用。

热浸镀铝的铝液温度保持在690~700 ℃,铝液中含有4% Si和0.4% Fe,试样在镀铝槽浸镀约2 min,获得镀铝层厚度约100 μm。镀铝后在850 ℃真空下进行扩散处理2 h[11-12]。为观察样品在氧化过程中的形貌变化,对所有循环氧化样品表面进行抛光。

1.2 水蒸汽中循环氧化测试

水蒸汽气氛中的氧化动力学实验是在密封的管式炉中进行。同时,该测试设备置了1台水蒸汽发生装置。水蒸汽发生器可以控制气氛中的水蒸汽的相对含量。考虑到T91钢在电厂实际应用时的工作温度范围,氧化温度选择600,650和700 ℃。氧化气氛为90% Ar+10% H2O(体积分数)。

样品在水蒸汽气氛中循环氧化实验时,首先将管式炉抽真空,然后,从管式炉充入90% Ar+10% H2O的混合气体。在实验过程中,保持气体流量为0.15 mm3/min,升温至设定的氧化温度,然后,将样品置与管式炉体的恒温区内,样品开始氧化。样品在高温炉中氧化1 h后,取出在空气中冷却10 min为1个循环。每个循环开始时,均重新抽真空,充入气氛。在循环过程中,记录样品质量,获得循环氧化动力学曲线。氧化后采用XRD和SEM/EDS对氧化物成分、结构、形貌进行分析。

2 结果和讨论

2.1 热浸镀铝镀层制备

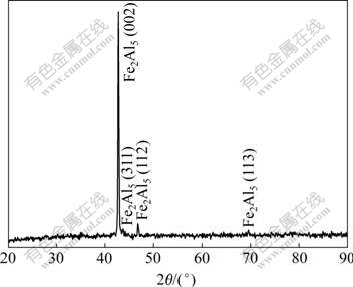

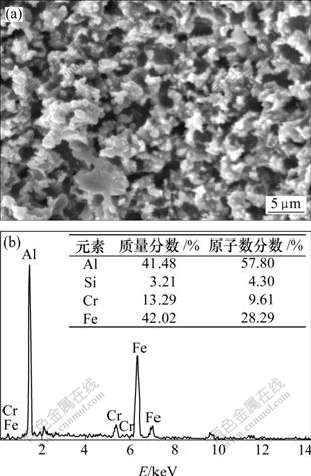

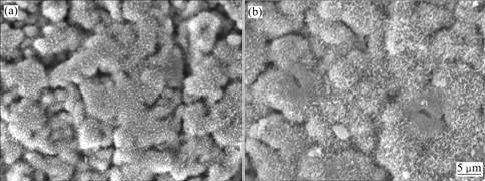

图1所示为T91钢经热浸镀铝及退火后样品的XRD谱。由图1可知,样品在热浸镀铝后退火后表面的主要相为Fe2Al5。图2所示为镀铝退火后样品的表面形貌图和整个表面的能谱分析结果。由图2可知,样品表面为多孔结构。EDS分析结果表明,样品表面主要元素除Fe和Al外,还有少量Cr存在,这表明在退火过程中Cr从基体向外扩散。

图1 T91钢经热浸镀铝退火后表面的XRD谱

Fig.1 XRD pattern of hot dip aluminized T91 steel after annealing

图2 T91钢经热浸镀铝退火后样品的表面形貌(a)及

能谱分析结果(b)

Fig.2 Surface morphology and corresponding EDS X-ray spectra for hot dip aluminized sample after annealing

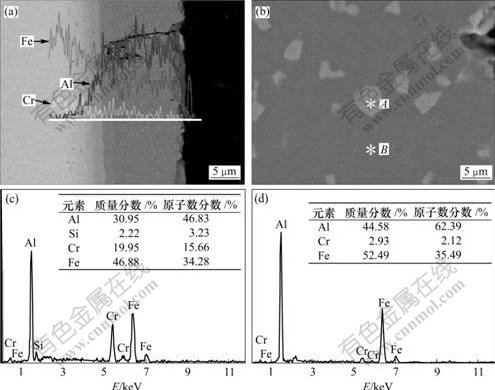

图3所示为T91钢热浸镀铝后样品截面图及EDS谱,其中图3(a)所示为全图,3(b)所示为镀层放大图。从图3(a)可知,热浸镀铝后镀层厚度约150 mm,镀层中还存在贯穿Fe2Al5层的裂纹。在镀层与基体之间还有1个过渡层。EDS分析结果表明,从基体向镀层方向,在过渡层内,Fe元素浓度逐渐降低,而在镀层内,Fe的浓度总体上保持不变。因此,过渡层为Al向基体扩散形成。Al元素在过渡层内的分布则与铁元素的分布相反,其浓度逐渐升高,在镀层内也基本不变;Cr元素的分布和Fe元素分布相似,只是Cr元素的浓度比Fe元素的浓度低得多。EDS分析结果表明,镀层中(见图3(b))较亮相中含Fe,Cr,Al和Si元素,其中Cr的含量相当高(约19%),说明Cr在该相中出现了富集。而颜色较暗的相主要含Fe和Al元素,但其Cr含量(约2%)比较亮相中的Cr含量要低得多。

(a) 全图;(b) 镀层放大图;(c) 对应图(b)中点A的EDS分析结果;(d) 对应图(b)中点B的EDS分析结果

图3 T91钢热浸镀铝退火后样品截面图及图中标线的元素浓度分布

Fig.3 Cross section and corresponding element concentration profiles of marked line for hot dip aluminized sample after annealing

热浸镀铝层及其扩散层浓度的分布与热浸镀铝过程和镀铝后元素的扩散有关。在热浸镀铝过程中,在Fe原子溶解的同时发生铝原子得化学吸附并产生化学反应,在反应瞬间可能形成FeAl3相。这是因为它在全部铁铝化合物中生成热最低(280.52 kJ/mol),由于这层化合物的形成破坏了铝与钢铁表面的接触,因此,扩散层的进一步生长是在穿过铝原子层或FeAl3相的条件下进行的。此时,铁原子的扩散占次要地位,而铝原子(或者FeAl3分子)与铁相互作用,使得扩散层的相组成发生变化,形成含铝量低的化合物:Fe2Al5,FeAl2和FeAl,甚至形成铝在铁中的固溶体。然而,由于在扩散层厚度方向上存在铝的浓度梯度,这会导致铝原子穿过扩散层向基体扩散,因而生成富铝相[11]。合金层的相组成取决于铝原子或FeAl3分子的扩散速度,当此扩散速度很高时,则在合金层中形成的化合物主要为FeAl3和Fe2Al5 2种富铝相。因此,钢材热浸镀铝时形成的镀铝层通常由2层构成:靠近钢基体的Fe-Al合金层和在合金层表面粘附的纯铝层。合金层是由脆性的金属间化合物构成[12-13]。本研究在热浸镀铝后进行退火, Fe和Al还会发生互扩散,继续形成Fe-Al金属间化合物,因此,在XRD分析中未观察到Al。在高温下,由于基体中的Cr也将发生扩散,已有研究表明[11],对不同含量的镍和铬合金化的钢热浸镀铝后仅发现二元化合物FeAl3和Fe2Al5,这表明镍、铬这2种合金化元素可与铁(以铁为基的)形成具有一定成分区间的固溶体。因此,本实验中,通过XRD未能探测到含Cr的新相,而通过EDS探测到了Cr元素。

2.2 热浸镀铝样品在水蒸气中的循环氧化行为

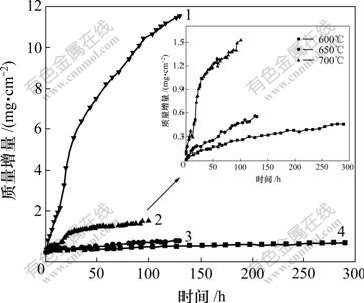

图4所示为T91钢热浸镀铝退火后在90% Ar+ 10% H2O气氛中分别在600,650和700 ℃的循环氧化动力学曲线。为比较其抗氧化能力,空白样品在650 ℃氧化130 h的动力学曲线也绘在图中。从图4可知,样品在600 ℃时质量增加缓慢,循环氧化290次后质量增加小于0.5 mg/cm2,说明样品在该温度下只发生了轻微的氧化。样品在650 ℃时质量增加也较空白样品在相同温度下的质量增加低1个数量级。因此,采用热浸镀铝+退火工艺能明显降低T91钢在水蒸气环境中的腐蚀速度。同时,从动力学曲线可知,在上述3个温度下氧化时,样品氧化过程中都出现了不同程度的质量损失,表明在循环氧化过程中有样品表面出现了剥落现象。尤其是在700 ℃时样品出现了2次明显质量损失,这表明样品表面出现了较严重的剥落 现象。

1—空白样,700 ℃; 2—热浸铝600 ℃;

3—热浸铝650 ℃; 4—热浸铝700 ℃

图4 T91钢热浸镀铝退火后样品在90% Ar+10% H2O气氛不同温度下循环氧化动力学曲线

Fig.4 Mass changes of T91 steel with coating during cyclic oxidation at various temperatures in 90% Ar + 10% H2O atmosphere

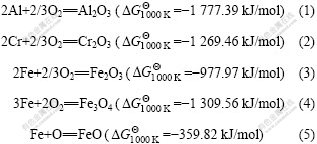

图5所示为钢热浸镀铝T91在不同温度下循环氧化后的XRD谱。分析结果表明:在600 ℃和650 ℃时样品表面相主要为Fe2Al5相,同时还有微量的Al2O3。而在700℃时循环100次后,样品表面除有Fe-Al金属间化合物相外均出现较强的Al2O3峰。可见,随温度升高,氧化呈加速趋势。在上述条件下,XRD分析也未发现其他氧化物相,这可能与镀层中各元素相应氧化物的生成自由能有关。在1 000 K时镀层中各元素对应的各氧化物的生成自由能为[14]:

图5 钢热浸镀铝T91在不同温度下循环氧化后的XRD谱

Fig.5 XRD patterns of coated T91 steel after cyclic oxidation at various temperatures

从上面各反应的生成自由能可知,Al具有最低生成自由能。本实验是在90% Ar+10% H2O气氛中进行的,因此,环境中的氧分压很低。根据上面各氧化物的生成自由能可知,在相同环境中,可求出各金属元素生成相应氧化物所需要的最低氧压,在上面氧化物中Al生成相应的氧化物所需要的氧压最低,因此,在热力学上优先形成Al2O3而非其他氧化物相。

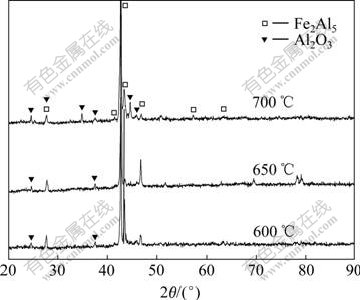

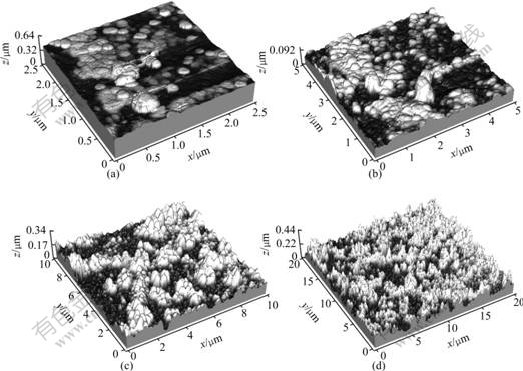

由于T91钢热浸镀铝后表面形成了Fe2Al5相,表面层富铝,在水蒸气环境下循环氧化时表现出较好的抗循环氧化性能,在600 ℃、循环290次下,质量增量低于0.5 mg/cm2,表面仅形成极薄的氧化膜,因此,在循环氧化过程中,通过原子力显微镜对其表面形貌进行观察,如图6所示。从图6可知,样品在氧化初期(20次循环)表面只形成了很少的突起,对应地在样品表面仅形成了很少的Al2O3;随着氧化进行(100次循环),表面的Al2O3突起逐渐增加,新的氧化物在不断形成,此时,原有的Al2O3晶粒继续长大;而经过200次循环后样品表面绝大部分被向外生长的Al2O3所覆盖,但此时尚有部分区域未被Al2O3完全覆盖;在氧化290次循环后,同时向外突出的Al2O3继续长大,样品表面几乎被Al2O3所覆盖。从Al2O3的生长形貌可以看出,氧化物的生长主要以金属离子向外扩散方式生长。图7(a)和(b)所示分别为T91钢热浸镀铝后在650 ℃循环氧化130次和在700 ℃循环氧化100次后样品的表面形貌。样品表面生成了针状氧化物,结合XRD分析结果可知,这些针状氧化物为Al2O3。随着氧化温度升高,针状Al2O3生长明显加快。另外,由图7(a)可见,Al2O3较均匀分布在样品表面,而在图7(b)中氧化物在镀层晶界分布明显多于在晶粒处分布。主要是由于在较高温度下氧化速率较高,样品表层由于氧化出现贫铝,同时,氧化过程主要以铝向外扩散为主,而在镀层晶界为铝的快速扩散提供了通道,因此,在晶界处形成了更多的Al2O3,实际上,在溅射CoCrAlY镀层的高温氧化过程中也观察到类似的现象[15]。

图6 T91钢热浸镀铝样品在600 ℃下水蒸气中不同循环次数的AFM表面形貌

Fig.6 AFM observations of surface morphologies of coated sample after cyclic oxidation at 600 ℃

(a) 650 ℃; (b) 700 ℃

图7 T91钢热浸镀铝样品在650 ℃和700 ℃水蒸气中循环氧化后的SEM表面形貌

Fig.7 SEM surface morphologies of coated sample after cyclic oxidation at 650 ℃(a) and 700 ℃(b), respectively

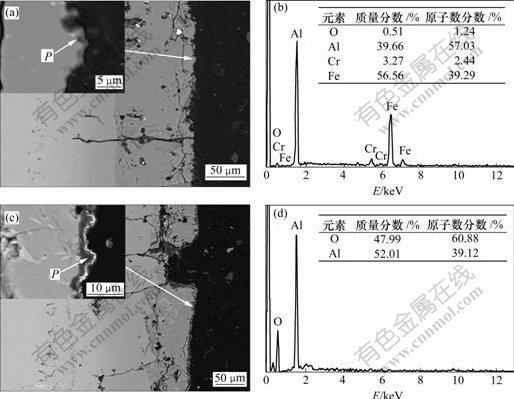

图8所示为T91钢热浸镀铝后在650 ℃循环氧化130次和在700 ℃循环氧化100次后样品界面的SEM形貌及EDS分析结果。可以看出,即使在650 ℃和 700 ℃分别经过130和100次循环氧化后,热浸镀铝样品表面仅生成了一层很薄的氧化物膜。EDS分析结果表明,该薄膜为Al2O3。该层氧化物膜很薄,未观察到氧化膜剥落。在图8(c)中镀层出现了明显剥落。在循环氧化过程中,随着循环氧化温度升高,Fe-Al层中裂纹数量明显增加并继续扩展。这是由于,在高温下,Al仍然向基体不断扩散,并不断形成新的Fe-Al金属间化合物。通常Fe- Al金属间化合物热膨胀系数较低,脆性较高,同时,其抗拉强度较低[12]。因此,热浸镀铝样品表面形成的Fe-Al金属间化合物层和基体的热膨胀系数相差较大,在循环降温和升温氧化过程中,氧化膜内会分别形成压应力和拉应力,并且在高温和低温间循环的温度差越大,基体和涂层所受的应力也越大。在这种循环应力作用下,由于Fe-Al金属间化合物较脆,抗拉强度较低,因此,镀层在循环氧化过程中出现剥落的现象。

(a) 650 ℃; (b) 对应图(a)中P点的EDS分析结果; (c) 700 ℃; (d) 对应图(c)中P点的EDS分析结果

图8 T91钢热浸镀铝样品在不同温度下水蒸气中循环氧化后截面的SEM形貌及EDS分析结果

Fig.8 SEM morphologies of cross sections of coated sample after cyclic oxidation at different temperatures and

EDS analysis results

3 结 论

a. T91钢热浸镀铝并退火后在样品表面主要形成了Fe2Al5金属间化合物镀层,在镀层/基体间存在扩散层。由于形成Fe-Al相有较高脆性,因此,镀层中存在贯穿裂纹。

b. 在90% Ar+10% H2O气氛中于600,650和700 ℃的循环氧化实验结果表明,铝化物镀层具有良好的抗氧化性能。循环氧化后表面形成了Al2O3薄膜。

c. 由于镀层和基体的热膨胀系数不匹配,因此,在循环氧化过程中镀层中的裂纹不断增加,并扩展到扩散层;当温度升高到700 ℃时,随着氧化时间延长,样品表面镀层出现剥落现象。

参考文献:

[1] Abe F, Taneike M, Sawada K. Alloy design of creep resistant 9Cr steel using a dispersion of nano-sized carbonitrides[J]. International Journal of Pressure Vessels and Piping, 2007, 84(1/2): 3-12.

[2] Ishitsuka T, Inoue Y, Ogawa H. Effect of silicon on the steam oxidation resistance of a 9% Cr heat resistant steel[J]. Oxidation of Metals, 2004, 61(1/2): 125-129.

[3] Sundararajan T, Kuroda S, Kawakita J, et al. High temperature corrosion of nanoceria coated 9Cr-1Mo ferritic steel in air and steam[J]. Surface & Coatings Technology, 2006, 201: 2124-2129.

[4] 金耀华, 王正品, 刘江南, 等. T91 钢在两种不同环境下的高温氧化层剥落机理研究[J]. 铸造技术, 2005, 26(11): 1039-1041.

JIN Yao-hua, WANG Zheng-pin, LIU Jiang-nan, et al. Research on the rupturing and exfoliating mechanism of the high temperature oxidation layers of T91 steel under two conditions[J]. Foundary Technology, 2005, 26(11): 1039-1041.

[5] 上官晓峰, 王正品, 耿 波, 等. T91钢高温空气氧化动力学及层脱落机理[J]. 铸造技术, 2005, 26(7): 578-581.

SHANGGUAN Xiao-Feng, WANG Zheng-ping, GENG Bo, et al. Oxidation kinetics and peeling mechanism of oxide layer of T91 steel under high temperature air[J]. Foundary Technology, 2005, 26(7): 578-581.

[6] 金耀华, 刘江南, 王正品, 等. T91钢高温水蒸气氧化动力学研究[J]. 铸造技术, 2007, 28(2): 207-209.

JIN Yao-hua, LIU Jiang-nan, WANG Zheng-pin, et al. Research on the oxidation kinetics of the T91 steel under high temperature water vapour condition[J]. Foundary Technology, 2007, 28(2): 207-209.

[7] Chen Y, Sridharan K, Allen T. Corrosion behavior of ferritic-martensitic steel T91 in supercritical water[J]. Corrosion Science, 2006, 48: 2843-2854.

[8] Yi Y, Lee B, Kim S, et al. Corrosion and corrosion fatigue behaviors of 9cr steel in a supercritical water condition[J]. Materials Science and Engineering A, 2006, A429:161-168.

[9] Ennis P J, Quadakkers W J. Implications of steam oxidation for the service life of high-strength martensitic steel components in high-temperature plant[J]. International Journal of Pressure Vessels and Piping, 2007, 84(1/2): 82-87.

[10] 郑毅然, 李国喜, 谢鹏飞. 钢材热浸镀铝抗高温氧化的动力学研究[J]. 中国表面工程, 2001, 52(3): 33-36.

ZHEN Yi-ran, LI Guo-xi, XIE Peng-fei. Kinetic study of high temperature oxidation of hot dip aluminizing steel[J]. China Surface Engineering, 2001, 52(3): 33-36.

[11] 顾国成, 刘邦津. 热浸镀[M]. 1版. 北京: 化学工业出版社, 1988: 23-41.

GU Guo-cheng, LIU Bang-jin. Hot dip aluminizing[M].1st ed. Beijing: Chemical Industry Press, 1998: 23-41.

[12] 刘邦津. 钢材的热浸镀铝. 第1版[M]. 北京: 冶金工业出版社, 1995: 32-46.

LIU Bang-Jin. Hot dip aluminizing of steels. 1st ed[M]. Beijing: Metallurgical Industry Press, 1995: 32-46.

[13] Awan G H, Hasan F U. The morphology of coating/substrate interface in hot-dip-aluminized steels[J]. Materials Science and Engineering A, 2008, 472(1/2): 157-165.

[14] 梁英教, 车荫昌. 无机热力学数据手册. 第1版[M]. 沈阳: 东北大学出版社, 1993: 43-156.

LIANG Ying-jiao, CHE Ying-chang. Hand book of thermodynamics data for inorganics. 1st ed[M]. Shenyang: Northeast University Press, 1993: 43-156.

[15] Liu G M, Li M S, Ma J H, et al. Transient oxidation behavior of nanocrystalline CoCrAlY coating at 1 050 ℃[J]. Transactions ofNonferrous Metals Society of China, 2007, 17(3): 595-599.

收稿日期:2008-08-19;修回日期:2008-11-27

基金项目:华电国际重点基金资助项目(2006年生字第8号)

通信作者:赵国群(1962-),男,山东济南人,博士,教授,从事材料加工工程研究;电话:0531-82999462;E-mail: zhaogq@sdu.edu.cn