DOI:10.19476/j.ysxb.1004.0609.2019.08.23

离子型稀土矿浸矿剂用量计算模型

秦 磊,王观石,罗嗣海,彭陈亮,齐 晋,宋晨曦

(江西理工大学 建筑与测绘工程学院,赣州 341000)

摘 要:

离子型稀土矿中的稀土元素的浸取率主要受浸矿剂用量影响。浸矿过程是一个可逆的化学平衡反应,基于化学平衡理论,通过理论推导,建立稀土离子浸取率与浸矿剂用量之间的计算模型。分别以低品位矿样P和高品位矿样X为研究对象,首先,通过杯浸实验确定相关参数,并推导出浸取率与浸矿剂用量的计算模型;其次,通过预设浸取率,进行室内柱浸实验;最后,对该计算模型的工业应用进行可行性分析。结果表明:预设浸取率为80 %、85 %和90 %时,矿样P和矿样X的实际平均浸取率分别为79.65 %、85.14 %、90.42 %和79.46%、 85.19 %、90.36 %,与预设浸取率的相对误差小于1%。该计算模型误差较小,可以为不同性质矿山浸矿剂用量的确定提供技术支持。

关键词:

离子型稀土矿;离子交换平衡;质量作用商;浸矿剂用量;RE浸取率;

文章编号:1004-0609(2019)-08-1781-09 中图分类号:TD865 文献标志码:A

离子型稀土矿是我国特有的一种易开采且价值高的矿种[1-3],采用重选、磁选、浮选等常规物理选矿方法难以将其富集回收[4-5]。根据实验研究发现,稀土矿中“离子吸附相”的“可交换性吸附态”稀土可以通过化学溶浸的方法用电解质溶液浸出,其化学溶浸过程中的离子交换反应是一个可逆反应[6]。由于稀土矿床的上述特点,随着第三代工艺原地浸矿的应用和推广,其不足之处也日益突出[7]。原地浸矿工艺的自身特点[8]决定了在其开采过程中,硫酸铵浸矿剂的使用量是主要的污染来源和主要的成本来源,故生产前确定浸矿剂的具体使用量,在保证足量的基础上,减少铵根离子的浪费和污染,是当今提高风化壳淋积型稀土矿工艺水平的关键问题。

稀土矿山早期开采过程中的硫酸铵用量基本根据经验用量进行适当调整得到,当前则根据所采矿块的矿石体积,一般情况下按液固比0.33:1(体积比)计算总注液量,再按1.0%~2.0%的硫酸铵浓度,计算出硫酸铵消耗量,具体用量根据生产的情况确定。但是,各地稀土矿山土壤性质、稀土品位都不尽相同,因此,在实际生产中,各矿山的浸矿剂用量都具有较大差别。

目前,对于浸矿剂用量的确定方法,行业中还没有形成一套具有理论基础的准确方法,大多依赖于工人经验,在实际生产中难免出现浸矿剂超量使用或稀土离子浸取率达不到预期的情况,对离子型稀土矿的生产具有较大影响。

离子型稀土矿的矿土性质决定了浸矿工艺中浸矿剂的用量。基于离子型稀土化学开采是一个离子交换机制[9],属于可逆反应的原理,尝试通过化学平衡常数来描述不同稀土矿的矿土性质。根据现有的化学平衡理论,化学平衡常数可以通过热力学平衡常数 ,Kielland商

,Kielland商 和质量作用商

和质量作用商 3种形式表示[10]。以化学反应式(1)为例,3种平衡常数可以分别表示为式(2)~(4)。

3种形式表示[10]。以化学反应式(1)为例,3种平衡常数可以分别表示为式(2)~(4)。

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

式中: 和

和 分别表示固体相上的物质;R和S表示溶液中的物质;m和n分别为R和S的电荷数;

分别表示固体相上的物质;R和S表示溶液中的物质;m和n分别为R和S的电荷数; 、

、 和

和 、

、 分别表示R和S在固体和溶液中的活度;

分别表示R和S在固体和溶液中的活度; 、

、 和

和 、

、 分别表示R和S在固体和溶液中的当量。

分别表示R和S在固体和溶液中的当量。

根据以上计算公式进行计算时,热力学平衡常数 需要测试阳离子在固相和液相中的活度,这在生产现场比较难以实现;Kielland商

需要测试阳离子在固相和液相中的活度,这在生产现场比较难以实现;Kielland商 是质量作用商

是质量作用商 的一种变形,在计算

的一种变形,在计算 即需要阳离子在固相的当量分数,也需要其在液相中的活度,测试比较复杂;质量作用商

即需要阳离子在固相的当量分数,也需要其在液相中的活度,测试比较复杂;质量作用商 在计算过程中,仅需测试和计算阳离子在固相和液相中的当量分数,在试验过程中较易实现。故本文以质量作用商

在计算过程中,仅需测试和计算阳离子在固相和液相中的当量分数,在试验过程中较易实现。故本文以质量作用商 表示化学平衡常数,描述离子型稀土的矿土性质,通过

表示化学平衡常数,描述离子型稀土的矿土性质,通过 值表示稀土离子与铵根离子之间的数量关系,建立一种离子型稀土矿浸矿过程中浸矿剂用量的计算模型[11]。

值表示稀土离子与铵根离子之间的数量关系,建立一种离子型稀土矿浸矿过程中浸矿剂用量的计算模型[11]。

综上所述,本文以质量作用商 描述不同稀土矿矿土性质,设计杯浸试验测试相关参数,通过对浸矿过程中稀土离子与铵根离子之间关系的推导,建立浸矿剂用量的计算理论模型,并采用实验室柱浸试验,通过浸取率与浸矿剂用量之间的相关性,验证浸矿剂用量计算模型的可靠性。

描述不同稀土矿矿土性质,设计杯浸试验测试相关参数,通过对浸矿过程中稀土离子与铵根离子之间关系的推导,建立浸矿剂用量的计算理论模型,并采用实验室柱浸试验,通过浸取率与浸矿剂用量之间的相关性,验证浸矿剂用量计算模型的可靠性。

1 实验

1.1 矿样性质

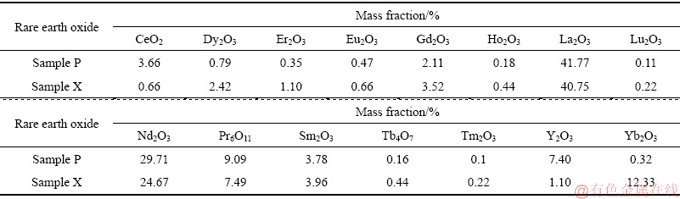

实验矿样分别取自福建省屏南县和江西省信丰县某风化壳淋积型稀土矿山,分别命名为矿样P和矿样X,为保证代表性,矿体自临空面剥离获得。经现场实验测定,屏南矿样矿体质量含水量为21.71%,离子相稀土品位为0.037%;信丰矿样矿体质量含水量为19.85%,离子相稀土品位为0.205%。矿土中离子相稀土的配分见表1。

1.2 杯浸实验

烘干矿土,将矿土混匀,制备成原矿样。分别称取20 g原矿,置于编号为1~8的8个不同250 mL碘量瓶中,按固液质量比1:3,分别加入质量浓度1 g/L、2 g/L、3 g/L、4 g/L、5 g/L、10 g/L、20 g/L、40 g/L的硫酸铵溶液。控制反应温度20 ℃,加入磁力搅拌器转子并搅拌24 h。搅拌结束之后进行干过滤,测定滤液中的稀土离子浓度及铵根离子浓度。

1.3 柱浸实验

柱浸实验[12-13]装置如图1所示,主要由上部的供液装置(蠕动泵),中部的浸矿柱和底部的自动收液装置3部分构成。每个条件进行3个平行样,具体实验过程如下。

土样制备:将矿土烘干,并参照现场条件,将稀土原矿的质量含水量配成与原矿土一致(矿样P质量含水量为21.71%,矿样X质量含水量为19.85%),矿柱孔隙比为1.0,取土粒相对密度ds=2.71,每根矿柱干土质量共计3725 g。

图1 室内柱浸实验装置图

Fig. 1 Experimental device diagram for indoor column leaching

表1 原矿离子相稀土配分

Table 1 Ion phase RE distribution of rare earth minerals

装填矿柱:采用分层装填法将矿样装入透明有机玻璃管中,将矿样按质量平均分成7份,每层5 cm,矿柱共计35 cm高,并在矿柱底部加入透水石及滤纸,装样结束后在矿样顶面铺设滤纸。

注液:实验对象为两个矿样,分为3组进行,分别对应80%、85%和90% 3种不同预设稀土离子浸取率,计算相应的硫酸铵用量,按20g/L浓度配制硫酸铵浸矿剂直接注定量硫酸铵溶液浸矿,最后加注用硫酸调节至pH=5的顶水。3组实验均采用常水头饱和入渗,水头高度1.5 cm。化验3个系统各时间段矿柱底部浸出母液中稀土离子、铵根离子,直至各离子浓度均为零时,停止注液。

1.4 化验方法

固体和溶液中的稀土离子浓度测试采用ICP-MS法(XB/T619-2015),仪器为电感耦合等离子体质谱(Agilent 8800);固体和溶液中的铵根离子浓度测试采用纳氏分光光度法(HG535-2009),仪器为可见分光光度计(上海精密科学仪器有限公司生产)。

2 结果与讨论

2.1 硫酸铵用量方程参数计算

2.1.1 溶液中的浸矿交换机制

黏土矿物所吸附的稀土离子和浸矿剂中同等电荷量的离子进行异相交换,此过程是一个可逆交换过程,故可用化学平衡原理[10]解释。李永绣[14]提出,稀土离子在矿中被吸附的形式并不都是简单的三价离子形式,也存在着与共存的阴离子配合的形式。在溶液中铵根离子与上述某种吸附形态的稀土离子发生反应,生成吸附形态的铵根离子和游离态的稀土离子。其反应过程可表示为

(5)

(5)

式中:n为反应摩尔比; 、

、 表示固体表面处于吸附形态的稀土离子和铵根离子;

表示固体表面处于吸附形态的稀土离子和铵根离子; 、

、 表示溶液中处于游离态的稀土离子和铵根离子。

表示溶液中处于游离态的稀土离子和铵根离子。

则式(5)的反应平衡常数中质量作用商Kt表达式为

(6)

(6)

式中:Kt为质量作用商; 、

、 、

、 和

和 分别为固相和液相中

分别为固相和液相中 和

和 的当量分数。

的当量分数。

其中,固相当量分数可以由式(7)和(8)表示,液相当量分数可以由式(9)和(10)表示:

(7)

(7)

(8)

(8)

(9)

(9)

(10)

(10)

式中: 和

和 分别为固相

分别为固相 和

和 的含量,mol/g;

的含量,mol/g; 为阳离子在固相的总当量,mol/g;

为阳离子在固相的总当量,mol/g;  和

和 分别为液相

分别为液相 和

和 的含量,mol/g;N为阳离子在液相的总当量,mol/g。

的含量,mol/g;N为阳离子在液相的总当量,mol/g。

将式(7)~(10)代入式(6)可得质量作用商Kt的表达式(11)

(11)

(11)

式中:N值为溶液中阳离子总当量数,在该反应过程中,固、液两相发生离子交换反应,故溶液中的阳离子总当量数保持不变,即为反应初始条件下铵根离子在溶液中的当量。同理, 为反应初始条件下固体上稀土离子的总当量,可由稀土矿物的原始品位求得。

为反应初始条件下固体上稀土离子的总当量,可由稀土矿物的原始品位求得。

(12)

(12)

(13)

(13)

式中: 为反应初始时刻溶液中

为反应初始时刻溶液中 浓度,mol/g;

浓度,mol/g; 为反应初始时刻固体上

为反应初始时刻固体上 含量,mol/g;

含量,mol/g; 为稀土矿原始品位,g/g;

为稀土矿原始品位,g/g; 为稀土氧化物摩尔质量,g/mol。

为稀土氧化物摩尔质量,g/mol。

在离子交换反应过程中, 和

和 保持质量守恒,因此,反应平衡后,固体上的

保持质量守恒,因此,反应平衡后,固体上的 和

和 含量可由式(14)和式(15)表示。

含量可由式(14)和式(15)表示。

(14)

(14)

(15)

(15)

式中: 为矿土中离子相稀土品位,%。

为矿土中离子相稀土品位,%。

将式(14)和式(15)代入式(11),可得质量作用商的表达式(16):

(16)

(16)

对式(16)两边求对数可得

(17)

(17)

由式(17)可知,要得到该交换机理的质量作用商Kt值和反应摩尔比n值,需要通过实验测定反应起始时固相上的稀土离子浓度和液相中的铵根离子的浓度,以及反应平衡后溶液中稀土离子和铵根离子的浓度,并根据实测离子浓度对式(17)进行线性拟合。

2.1.2 参数确定

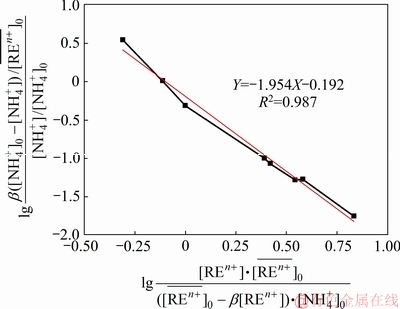

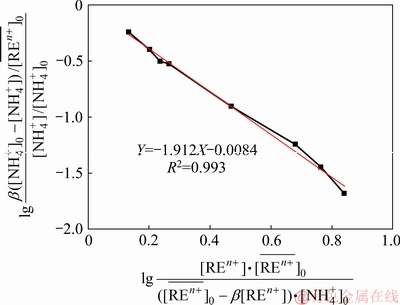

根据1.4节实验方法分别对矿样P和矿样X进行杯浸实验,根据实验结果,按照式(17)对矿样P和矿样X进行线性拟合,见图2和3所示。

图2 矿样P硫酸铵浸取稀土离子拟合结果

Fig. 2 Fitting result of ammonium sulfate leaching of rare earth ionsfor sample P

图3 矿样X硫酸铵浸取稀土离子拟合结果

Fig. 3 Fitting result of ammonium sulfate leaching of rare earth ions for sample X

由图2和3可得,线性拟合的R2大于0.985,说明拟合结果较好。矿样P和矿样X的n值均接近常数2,说明离子型稀土矿进行离子交换过程中,1个稀土离子和2个铵根离子发生交换反应,其物理意义为:离子型稀土矿中的稀土离子先与一价的阴离子结合形成+2价的聚合基团,该基团溶解至溶液中后,再与溶液中存在的2个铵根离子发生离子交换反应。质量作用商Kt值具有较大差别,主要是由于两个矿样的矿土性质不同所造成。

2.2 硫酸铵单耗计算

硫酸铵单耗,即浸取单位质量的离子型稀土固体所需要消耗的硫酸铵固体质量。可以通过式(15)进行公式推导求得。

式(15)中液相的 的含量可以通过质量守恒定律,由浸取率ε和起始固相中

的含量可以通过质量守恒定律,由浸取率ε和起始固相中 的含量表示:

的含量表示:

(18)

(18)

式中:ε为稀土离子浸取率,%。

式(11)中固相的 的含量通过质量守恒定律求得,可以由浸取率ε和起始固相中

的含量通过质量守恒定律求得,可以由浸取率ε和起始固相中 的含量表示:

的含量表示:

(19)

(19)

式(11)中固相的 的含量通过正电荷守恒求得,可以由解吸至液相中的

的含量通过正电荷守恒求得,可以由解吸至液相中的 含量表示,又可以由浸取率ε和起始固相中

含量表示,又可以由浸取率ε和起始固相中 的含量表示:

的含量表示:

(20)

(20)

式(11)中液相的 的含量可以通过质量守恒定律由起始液相

的含量可以通过质量守恒定律由起始液相 的含量和平衡后固相

的含量和平衡后固相 的含量求得,并将式(20)代入可得式(21)

的含量求得,并将式(20)代入可得式(21)

(21)

(21)

将上述4个公式代入式(11)可得

(22)

(22)

根据已有的现场经验及文献报道,发现浸矿前后,溶液中的铵根离子浓度变化不大,可以认为其近似相等,可用式(23)表示

(23)

(23)

将式(23)代入式(22)可得

(24)

(24)

将式(24)进行公式转换得到 的起始浓度表达式(25)

的起始浓度表达式(25)

(25)

(25)

对式(25)中 进行单位转换可以得到硫酸铵用量单耗表达式(26)

进行单位转换可以得到硫酸铵用量单耗表达式(26)

(26)

(26)

式中: 、

、 分别为(NH4)2SO4和REO的质量,g;

分别为(NH4)2SO4和REO的质量,g; 和

和 分别为(NH4)2SO4和REO的摩尔分子量,g/mol。

分别为(NH4)2SO4和REO的摩尔分子量,g/mol。

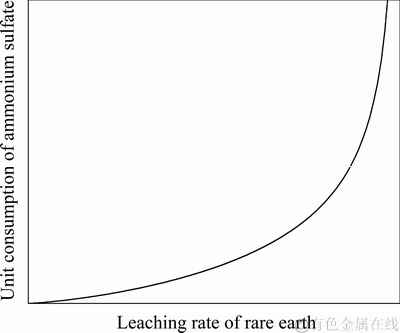

由式(26)可知,对于性质一定的矿样,其n值和Kt值一定,浸矿剂单耗只与浸取率有关,其关系可见图4,浸矿剂单耗与稀土离子预设浸取率呈正相关关系,当浸取率达到一定值之后,浸矿剂硫酸铵用量急剧上升,因此,考虑矿山经济效益,选择合适的浸取率和浸取剂硫酸铵单耗具有重要意义。

2.3 柱浸实验结果

图4 稀土离子浸取率与硫酸铵单耗的关系

Fig. 4 Relationship between leaching rate of rare earth ions and unit consumption of ammonium sulfate

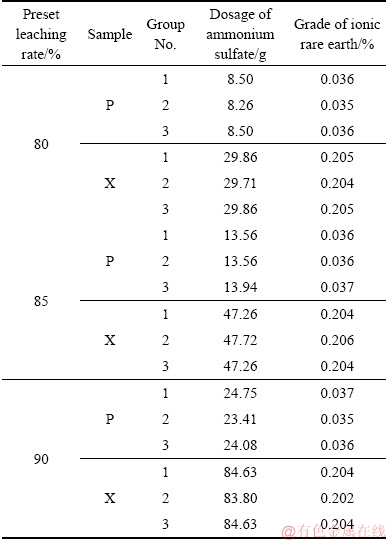

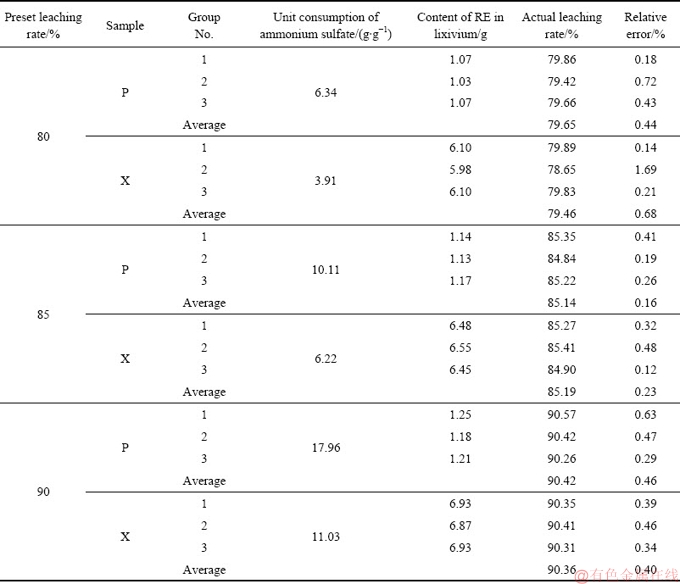

针对离子型稀土矿堆浸、原地浸矿的开采方法,室内柱浸实验可较好的模拟浸矿过程,其得到的实验数据对现场开采具有一定的指导意义,故采用室内柱浸实验进行验证分析[16]。基于实验方法1.3节,分别对矿样P和矿样X进行柱浸试验,根据矿柱土样干重及杯浸实验测定的矿体稀土品位,确定各柱浸样品所含离子相稀土总量,并通过式(26)计算不同矿柱所需硫酸铵固体质量,将硫酸铵固体配制成20 g/L的浸矿剂溶液。本柱浸实验中,各预设浸取率条件下的硫酸铵用量如下表2所示。

表2 柱浸实验预设浸矿剂用量

Table 2 Preset amount of ore leaching agent in column leaching experiment

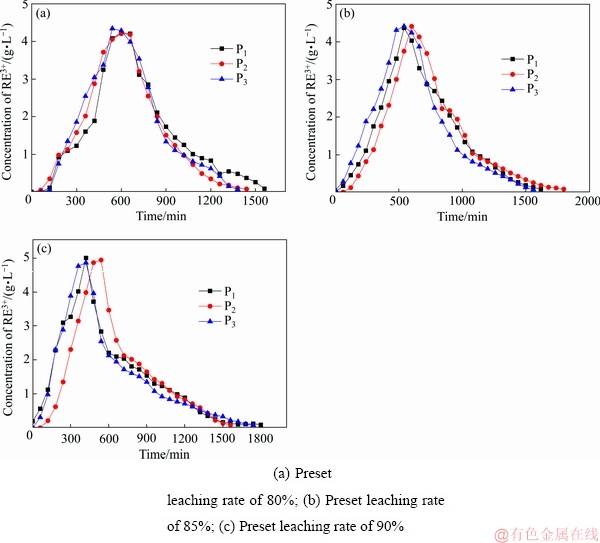

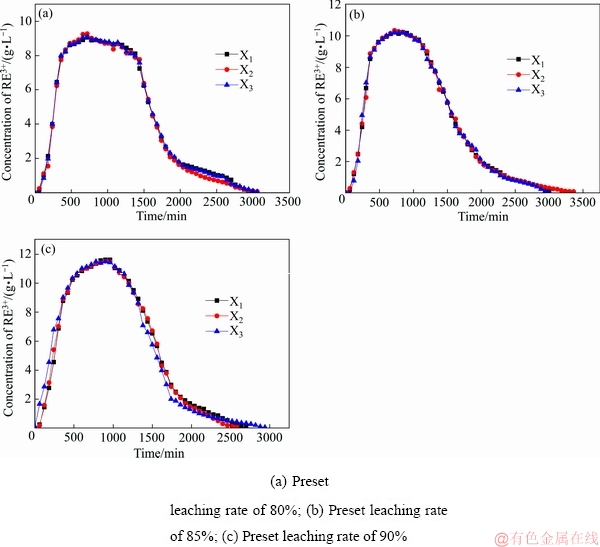

在不同设定浸取率情况下,矿样P和矿样X的稀土离子浓度与浸矿时间的穿透曲线见图5和图6,柱浸试验结果见表3。

由图5、图6及表3可知,按照式(26)进行浸矿剂单耗的理论计算,其计算结果经过实验室柱浸试验验证,发现当预设浸取率较低(80%)的情况下,浸矿剂单耗用量较小,矿样P和矿样X的实际平均浸取率分别为79.65%和79.46%,略低于预设值;当预设浸取率较高(90%)的情况下,浸矿剂单耗用量较大,矿样P和矿样X的实际平均浸取率分别为90.42%和90.36%,略高于预设值;无论对于低品位原矿(矿样P)还是高品位原矿(矿样X),采用浸矿剂单耗理论计算值进行实验时,其实际浸取率和预设浸取率相对误差最大为1.69%,均小于2%,说明该浸矿剂单耗的计算方法在实验室可靠。

图5 矿样P稀土柱浸穿透曲线

Fig. 5 Breakthrough curves of RE in column leaching experiment for sample P

图6 矿样X稀土柱浸穿透曲线

Fig. 6 Breakthrough curves of RE in column leaching experiment for sample X

表3 柱浸实验结果

Table 3 Result of column leaching experiment

2.4 工业实施的可行性讨论

目前,该浸矿剂单耗计算方法仅对实验室阶段的均一矿土进行研究,对于工业现场的具体实施还存在不确定性。现场矿山具有矿土性质复杂,稀土存在着非均匀性分布的特点,有效矿体的上层和下层均存在一定厚度的无矿区域或者低品位区域,工业上一般不予开采,对按照本文的计算方法确定浸矿剂用量的直接应用存在一定的困难。

对于以上现场存在的客观问题,本文认为解决的方法有以下几点:

1) 针对矿体的非均匀性。在计算浸矿剂用量的过程中,取多个不同部分具有代表性的矿样进行杯浸试验,确定Kt值和n值,以该矿块的平均品位计算储量,采用公式(26)计算所需浸取率条件下的浸矿剂单耗。

2) 针对矿体上层的无矿区域或者低品位区域。根据原地浸矿的特点,注液孔深度为进入矿层0.5~1 m,因此只要注液工艺控制得到,浸矿剂溶液不会在上层无矿区域流动,故不会影响本文计算方法的使用。

3) 针对矿体下层的无矿区域或者低品位区域。按照本文的计算方法,如果只针对矿体的稀土含量进行浸矿剂用量计算,那么母液在离开矿层进入该区域时,母液中的浸矿剂浓度势必会低于某一值,从而引起母液中的稀土离子发生再吸附现象,影响稀土的浸取率。解决该问题的方法有两个:Ⅰ) 工程上在选择巷道和导流孔等收液工程的位置时,建议其尽量贴近矿体边界,减少矿体下层的无矿或低品位矿区域;Ⅱ) 对矿体和收液工程之间的无矿或低品位矿区域也进行资源探测,将其资源含量折算进整个矿体中,再采用本文的计算方法,统一计算。

3 结论

1) 基于化学平衡原理,确定了描述离子型稀土矿浸矿过程中离子交换性质的参数质量作用商Kt和反应摩尔比n,并通过杯浸试验和数学拟合,得到了质量作用商Kt和反应摩尔比n的确定方法。

2) 通过对化学平衡原理公式的推导,得出离子型稀土矿浸取率与浸矿剂用量之间的关系。

3) 通过对矿样P和矿样X的柱浸试验,对浸矿剂用量计算方式进行验证,发现在实验室条件下,实际的平均浸取率与理论浸取率相对误差小于2%,且高品位和低品位矿土的均有效,说明该计算模型在一些具体的矿样中有些可行。

4) 分析了浸矿剂用量理论计算在工业中可能存在的问题,并提供了相关的解决方案,认为该方法切实可行。

REFERENCES

[1] JING Qing-xiu, CHAI Li-yuan, HUANG Xiao-dong, TANG Chong-jian, GUO Huan, WANG Wei. Behavior of ammonium adsorption by clay mineral halloysite[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(7): 1627-1635.

[2] 池汝安, 田 君. 风化壳淋积型稀土矿化工冶金[M]. 北京: 科学出版社, 2006.

CHI Ru-an, TIAN Jun. Chemical metallurgy of weathered crust rare earth ore[M]. Beijing: Science Press,2006.

[3] HUANG Xiao-wei, LONG Zhi-qi, LI Hong-wei, YING Wei-juan, ZHANG Guo-cheng, XUE Xiang-xin. Development of rare earth hydrometallurgy technology in China[J]. Journal of Rare Earths, 2005, 23(1): 1-4.

[4] TIAN Jun, CHI Ru-an, YIN Jing-qun. Leaching process of rare earths from weathered crust elution-deposited rare earth ore[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(5): 892-896.

[5] 罗仙平, 邱廷省, 严 群, 方夕辉. 风化壳淋积型稀土矿的化学提取技术研究进展及发展方向[J]. 江西理工大学学报, 2002, 23(5): 1-6.

LUO Xian-ping, QIU Ting-xing, YAN Qun, FANG Xi-hui. Research progress and developing orientation of chemical extraction technology of weathering crust strain amass-type rare earth ore[J]. Journal of Jiangxi University of Science and Technology, 2002, 23(5): 1-6.

[6] 邓国庆, 杨幼明. 离子型稀土矿开采提取工艺发展述评[J]. 稀土, 2016(3): 129-133.

DENG Guo-qing, YANG You-ming. A review of the mining technologies of ion--absorbed rare earth mineral[J]. Chinese Rare Earths, 2016(3): 129-133.

[7] XIAO Yan-fei, CHEN Ying-ying, FENG Zong-yu, HUANG Xiao-wei, HUANG Li, LONG Zhi-qi, CUI Da-li. Leaching characteristics of ion-adsorption type rare earths ore with magnesium sulfate[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(11): 3784-3790.

[8] 李永绣, 张 玲, 周新木. 南方离子型稀土的资源和环境保护性开采模式[J]. 稀土, 2010, 31(2): 80-85.

LI Yong-xiu, ZHANG Ling, ZHOU Xing-mu. Resource and environment protected exploitation model for ion-type rare earth deposit in southern of China[J]. Chinese Rare Earths, 2010, 31(2): 80-85.

[9] 汤洵忠, 李茂楠. 离子吸附型稀土矿原地浸析采矿法[J]. 矿业研究与开发, 1997(2): 1-4.

TANG Xun-zhong, LI Mao-nan. In-situ leach mining of ion-absorbed rare earth mineral[J]. Mining Research and Development,1997(2): 1-4.

[10] 池汝安, 李隆峰, 王淀佐. 吸附稀土的粘土矿离子交换平衡研究[J]. 中南矿冶学院学报, 1991(2): 142-148.

CHI Ru-an, LI Rong-feng, WANG Dian-zhuo. Stay of ion exchange equilibrium in clay minerals of adsorbed rare earth[J]. Journal of Zhongnan Institute of Mining and Metallurgy, 1991(2): 142-148.

[11] 秦 磊, 王观石, 邓振乡, 罗嗣海, 龙 平. 离子型稀土原地浸矿硫酸铵用量的计算方法: CN107190144A[P]. 2017-05-24.

QIN Lei, WANG Guan-shi, DENG Zhen-xiang, LUO Si-hai, LONG Ping. Calculation method of ammonium sulfate in situ leaching of ionic rare earth: CN107190144A[P]. 2017-05-24.

[12] 桂 勇, 王观石, 赖远明, 洪本根, 胡世丽, 龙 平. 原地浸矿单孔注液影响半径的计算模型[J]. 中国有色金属学报, 2018, 28(5): 1050-1058.

GUI Yong, WANG Guan-shi, LAI Yuan-ming, HONG Ben-gen, HU Shi-li, LONG Ping. A calculation model of influence radius of single-hole injection in in-situ leaching[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(5): 1050-1058.

[13] 尹升华, 齐 炎, 谢芳芳, 陈 勋, 王雷鸣. 不同孔隙结构下风化壳淋积型稀土的渗透特性[J]. 中国有色金属学报, 2018, 28(5): 1043-1049.

YIN Sheng-hua, QI Yan, XIE Fang-fang, CHEN Xun, WANG Lei-ming. Permeability characteristic of weathered crust elution-deposited rare earth ores under different pore structures[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(5): 1043-1049.

[14] 李永锈. 离子吸附型稀土资源与绿色提取[M]. 北京: 化学工业出版社, 2014.

LI Yong-xiu. Ion adsorption rare earth resources and their green extraction[M]. Beijing: Chemical Industry Press, 2014.

[15] XIAO Yan-fei, FENG Zong-yu, HU Gu-hua, HUANG Li, HUANG Xiao-wei, CHEN Ying-ying, LI Ming-lai. Leaching and mass transfer characteristics of elements fromion- adsorption type rare earth ore[J]. Rare Metals, 2015, 34(5): 357-365.

[16] 朱昌洛, 李华伦, 沈明伟. 半风化离子吸附型稀土矿可浸性试验研究[J]. 矿产综合利用, 2007(3): 24-27.

ZHU Chang-luo, LI Hua-lun, SHEN Ming-wei. Experimental research on the leach ability of a semi-weathered ion-adsorption type rare earths mineral[J]. Multipurpose Utilization of Mineral Resources, 2007(3): 24-27.

Calculation model of leaching agent dosage in ion-type rare earth ore

QIN Lei, WANG Guan-shi, LUO Si-han, PENG Chen-liang, QI Jin, SONG Chen-xi

(School of Architectural and Surveying & Mapping Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China)

Abstract: The RE leaching efficiency of ion-type rare earth ore is mainly affected by the dosage of leaching agent. The process of leaching is a reversible chemical equilibrium reaction. Based on the theory of chemistry balance, a model was built to calculate the relationship between RE leaching efficiency and the dosage of ammonium sulfate ore leaching agent by theoretical derivation. Samples P in low grade ore and samples X in high grade ore were taken as research objects, respectively. First, the related parameters were determined via the cup leaching experiment, and the relationship between the leaching efficiency of the ore type and the dosage of the leaching agent was deduced. Second, the indoor column leaching experiment was done under the condition of setting preset leaching efficiency. Last, the feasibility for industrial application of computational model was analyzed. It is found that, when the preset leaching rates are 80%, 85% and 90%, the actual average leaching rates of sample P are 79.65%, 85.14% and 90.42%, the actual average leaching rates of sample X are 79.46%, 85.19% and 90.36%, the relative error is less than 1 %. The results show that the error of the calculation model is small, and it can provide technical support for determining the amount of ore leaching agent in different properties.

Key words: ion-type rare earth ore; ion exchange equilibrium; quotient of quality; dosage of leaching agent; RE leaching efficiency

Foundation item: Project(51664015) supported by the National Natural Science Foundation of China; Project(51874147) supported by the National Natural Science Foundation of China; Project(GJJ170499) supported by the Education Department of Jiangxi Provincial, China; Project(JXUSTQJBJ2016007) supported by The Program of Qingjiang Excellent Young Talents, Jiangxi University of Science and Technology, China; Project(jxxjbs16022) supported by the Funded Projects of the School Level Fund of Jiangxi University of Science and Technology, China

Received date: 2018-07-30; Accepted date: 2019-03-11

Corresponding author: QIN Lei; Tel: +86-13479966727; E-mail: 9120160012@jxust.edu.cn

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51664015,51874147);江西省教育厅一般项目(GJJ170499);江西理工大学清江青年英才支持计划资助项目(JXUSTQJBJ2016007);江西理工大学校级基金资助项目(jxxjbs16022)

收稿日期:2018-07-30;修订日期:2019-03-11

通信作者:秦 磊,讲师,博士;电话:13479966727;E-mail:9120160012@jxust.edu.cn

摘 要:离子型稀土矿中的稀土元素的浸取率主要受浸矿剂用量影响。浸矿过程是一个可逆的化学平衡反应,基于化学平衡理论,通过理论推导,建立稀土离子浸取率与浸矿剂用量之间的计算模型。分别以低品位矿样P和高品位矿样X为研究对象,首先,通过杯浸实验确定相关参数,并推导出浸取率与浸矿剂用量的计算模型;其次,通过预设浸取率,进行室内柱浸实验;最后,对该计算模型的工业应用进行可行性分析。结果表明:预设浸取率为80 %、85 %和90 %时,矿样P和矿样X的实际平均浸取率分别为79.65 %、85.14 %、90.42 %和79.46%、 85.19 %、90.36 %,与预设浸取率的相对误差小于1%。该计算模型误差较小,可以为不同性质矿山浸矿剂用量的确定提供技术支持。

[2] 池汝安, 田 君. 风化壳淋积型稀土矿化工冶金[M]. 北京: 科学出版社, 2006.

[5] 罗仙平, 邱廷省, 严 群, 方夕辉. 风化壳淋积型稀土矿的化学提取技术研究进展及发展方向[J]. 江西理工大学学报, 2002, 23(5): 1-6.

[6] 邓国庆, 杨幼明. 离子型稀土矿开采提取工艺发展述评[J]. 稀土, 2016(3): 129-133.

[8] 李永绣, 张 玲, 周新木. 南方离子型稀土的资源和环境保护性开采模式[J]. 稀土, 2010, 31(2): 80-85.

[9] 汤洵忠, 李茂楠. 离子吸附型稀土矿原地浸析采矿法[J]. 矿业研究与开发, 1997(2): 1-4.

[10] 池汝安, 李隆峰, 王淀佐. 吸附稀土的粘土矿离子交换平衡研究[J]. 中南矿冶学院学报, 1991(2): 142-148.

[11] 秦 磊, 王观石, 邓振乡, 罗嗣海, 龙 平. 离子型稀土原地浸矿硫酸铵用量的计算方法: CN107190144A[P]. 2017-05-24.

[12] 桂 勇, 王观石, 赖远明, 洪本根, 胡世丽, 龙 平. 原地浸矿单孔注液影响半径的计算模型[J]. 中国有色金属学报, 2018, 28(5): 1050-1058.

[13] 尹升华, 齐 炎, 谢芳芳, 陈 勋, 王雷鸣. 不同孔隙结构下风化壳淋积型稀土的渗透特性[J]. 中国有色金属学报, 2018, 28(5): 1043-1049.

[14] 李永锈. 离子吸附型稀土资源与绿色提取[M]. 北京: 化学工业出版社, 2014.

[16] 朱昌洛, 李华伦, 沈明伟. 半风化离子吸附型稀土矿可浸性试验研究[J]. 矿产综合利用, 2007(3): 24-27.