DOI: 10.11817/j.issn.1672-7207.2015.07.046

多组分高温精馏数学模型及回流比特性研究

谢锴,严兵,尹代冬

(中南大学 能源科学与工程学院,湖南 长沙,410083)

摘 要:

分精馏过程的过度分离问题,实现对精馏过程的精确控制,在对精馏过程基本理论进行分析的基础上,建立多组分高温精馏过程的数学模型MESH-C方程组,并采用逐级算法求解,对精馏关键参数回流比特性进行分析。模型在锌精馏上应用结果表明:在锌精馏塔回流段,易挥发组分锌和镉摩尔分数呈等比数列变化,回流量和蒸发量呈等差数列变化;回流盘的散热量、蒸气压强和活度系数会影响摩尔分数的变化速度;精馏回流比对回流盘塔盘数、进料组分摩尔分数和出料产品摩尔分数有重要的影响。对塔盘数固定的精馏过程,根据检测的回流盘入口组分摩尔分数的波动对精馏回流比进行实时调整,既能保证产品质量和产量,又能降低精馏过程能量的消耗。

关键词:

中图分类号:TG026 文献标志码:A 文章编号:1672-7207(2015)07-2721-06

Analysis of mathematical model and reflux ratio properties of multi-component high temperature distillation

XIE Kai, YAN Bing, YIN Daidong

(School of Energy Science and Engineering, Central South University, Changsha 410083, China)

Abstract: In order to solve the problem of excessive separation in multi-component high temperature distillation and make accurate control of the distillation process, the mathematical model named MESH-C equation groups of multi-component high temperature distillation was established on the basis of deep analysis of the basic theory of the distillation process. The model was solved by a step-by-step algorithm to analyze the reflux ratio properties of the key parameters of distillation. It is concluded from the model used in zinc distillation that the mole fractions of Zn and Cd change in geometric progression, the quantities of reflux and evaporation change in arithmetic progression, and heat flux, gas pressure and activity coefficient affect the change rate of molar fraction. The reflux ratio has a significant influence on the number of reflux tray and the component mole fractions of feedstock and discharge. For the distillation process whose tray number is fixed, real-time adjustment of the distillation reflux ratio according to the fluctuation of the mole fractions of feedstock components can not only ensure product quality and quantity, but also reduce the energy consumption in distillation process.

Key words: multi-component high temperature distillation; mathematical model; reflux ratio; zinc distillation

精馏是目前最重要的多组分分离操作工艺,被广泛应用于能源、化工、医药和冶金等领域。在实际精馏生产中,为保证产品质量,精馏操作往往偏于保守,精馏过度分离的现象普遍存在[1]。精馏能耗绝大部分没有用于组分分离,而是被冷却水或分离组分带走[2-3]。因此,研究如何对精馏过程中关键参数进行解析与操作优化,对精馏过程节能降耗具有重要的意 义。描述精馏过程的数学模型一般由若干个基本方程构成,用以充分描述各块塔盘上气液两相流体混合物中发生的热量传递、质量传递和动量传递过程的特 性。对于平衡级模型的研究一般只需要建立MESH方程[4-6],对于非平衡级模型的研究,需要充分考虑热力学性质,包括气液相平衡与传质方程,在计算化学反应速率和相平衡常数时还需要考虑非理想物系的影 响[7-8]。完整描述精馏过程的数学模型应包括全塔各个塔盘的MEFRSH方程组[3]。在精馏分离过程中,回流比是精馏过程的关键节能参数,不但影响理论塔盘数、塔径和塔盘的结构尺寸,而且影响燃烧室和冷凝器的热负荷。因此,选取合适的回流比对精馏过程非常重要[9]。对于多组分精馏体系,常用Fenske-Underwood- Gilliland法[10]对回流比进行简捷计算。张雪梅等[11]对精馏最小回流比求解方法进行了研究。马风云等[12]分别采用Excel迭代试差,采用Visual Basic程序模拟,采用Pro/Ⅱ中Distillation模块等工具模拟精馏过程,确定精馏最小回流比。吴微等[13]建立了间歇精馏过程的样条差值简化模型,可有效模拟在各组分不同摩尔分数下回流比发生变化时馏出液摩尔分数和流量的动态变化情况。在优化操作回流比方面,Robinson等[14-16]分别以最短操作时间、最大产量和最大经济效益为目标函数对回流比进行优化,结果表明优化操作回流比对评价指标作用效果显著。多组分高温精馏是指在冶金精馏中操作温度在600 ℃以上的精馏过程,其过程具有生产操作连续、生产过程复杂和参数控制非线性的特点,同时其回流方式不同于传统精馏的回流方式,精馏回流量通过调节散热量来控制[17]。由于多组分高温精馏过程的复杂性,以往的研究方法或者对精馏组分数有限制或者仅适用于某些特定精馏体系,并不适用于多组分高温精馏体系。为此,本文作者通过建立符合多组分高温精馏特点的数学模型并采用逐级算法求解来研究多组分高温精馏体系流量和组分摩尔分数的变化规律,并对关键参数回流比对精馏过程的影响进行分析。

1 多组分高温精馏过程数学模型

完整的描述精馏过程的数学模型应包括全塔各个塔盘的MEFRSH方程组。在多组分高温精馏中,塔内实际为多组分非理想溶液与理想气体的气液两相流逆流,整个回流盘存在不可忽略的散热损失,因此,在热量衡算方程式中必须考虑塔盘散热量,即需要对传统的热量衡算方程进行修正。在实际高温精馏过程中,相邻2块塔盘气液相的温度和组成非常接近,通常假设各塔盘气液相混合充分,即离开该塔盘的气液两相达到相平衡状态,则塔内气液两相间的传质速率相等;若塔内化学反应忽略不计,则可以不考虑塔内气液两相的流动及混合特性方程式。综上所述,完整描述多组分高温精馏过程的数学模型应包括全塔各个塔盘的MESH-C方程组,即修正的MESH方程组:

1) 塔内各组分的物料平衡方程(M);

2) 塔内各组分的相平衡方程(E);

3) 塔内各组分的摩尔分数加和方程(S);

4) 修正的塔内各组分的热量平衡方程(H-C)。

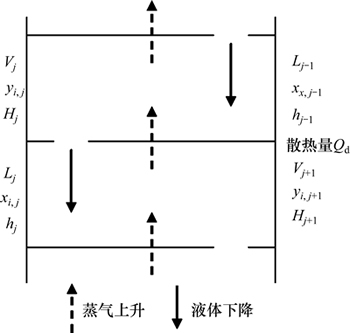

第j块塔盘的组分和热量流动如图1所示。图1中:Lj为第j块塔盘回流量;Vj为第j块塔盘上升蒸气量;xi,j为第j块塔盘溶液中i组分的摩尔分数;yi,y为第j块塔盘蒸气中i组分的摩尔分数;Hj和hj分别为第j块塔盘蒸气和溶液焓;Qd为单塔盘散热量。

图1 第j块塔盘组分和热量流动示意图

Fig. 1 Schematic of component and energy flow schematic in j reflux tray

1.1 物料平衡方程

在稳定操作的连续精馏塔内,无论回流段的回流量和蒸发段的蒸发量有多大,对回流段内任一块塔盘,单位时间内的流量有如下关系:

(1)

(1)

其中: 为上一块塔盘回流量;

为上一块塔盘回流量; 为下一块塔盘上升蒸气量;Lj为该塔盘回流量;Vj为该塔盘上升蒸气量。

为下一块塔盘上升蒸气量;Lj为该塔盘回流量;Vj为该塔盘上升蒸气量。

对其中易挥发的组分的衡算,得

(2)

(2)

1.2 相平衡方程

多组分高温精馏体系实际液相为非理想溶液,气相为理想气体。以3组分体系为例,对于含A,B和C 3种组分的非理想溶液的平衡分压采用修正的拉乌尔定律表示:

;

; ;

; (3)

(3)

式中:pi为溶液上方组分的平衡分压,Pa;p io为在溶液温度下纯组分的饱和蒸气压,Pa;xi为溶液中组分的摩尔分数;γi为组分的活度系数。

对于理想气体遵循道尔顿分压定律,平衡气相组成可表示为

(4)

(4)

式中:p为溶液上方蒸气总压,Pa;yi为蒸气中组分的摩尔分数。

1.3 摩尔分数加和方程

在精馏过程中,溶液各组分的摩尔分数总和应等于1,蒸气各组分的摩尔分数总和等于1。对于多组分物系,有

;

; (5)

(5)

1.4 修正的热量平衡方程

在多组分高温精馏中,整个回流盘存在不可忽略的散热损失,因此,在热量衡算方程式中必须考虑塔盘散热量。在气液相平衡假设条件下,塔温度趋于稳定,每块塔盘通过壁面的散热近似相等。

根据物料衡算方程,代入焓值得

Lj-1hj-1+Vj+1Hj+1=Ljhj+VjHj+Qd (6)

饱和蒸气的焓为泡点液体的焓与汽化潜热之和,代入式(6)得

Lj-1hj-1+Vj+1(rj+1+hj+1)=Ljhj+Vj(rj+hj)+Qd (7)

式中:rj为第j块塔盘蒸气组分的汽化潜热。

1.5 参数变化规律分析

1.5.1 流量变化规律

由于相邻塔盘间的温度与组成差别不大,忽略温度与组成所引起的饱和液体焓的差别和两组分汽化潜热的差别,即假设:hj-1=hj=hj+1=h,rj-1=rj=rj+1=r,则式(7)可化简为

(Vj+1-Vj) r=(Lj+Vj-Lj-1-Vj+1) h+Qd (8)

将式(1)代入得

;

; (9)

(9)

式中:r为汽化潜热;h为沸点液体的焓。

由式(9)可以看出:上、下2块塔盘间回流量和蒸发量呈等差数列,公差与散热量呈正比例关系。

在多组分高温精馏过程中,塔盘内温度趋于稳定,各组分的摩尔汽化热相等,若忽略气液接触时因温度不同而交换的显热,则塔盘的散热损失全部为汽化潜热。在有n块回流盘的精馏塔中,其回流量有如下关系:

(10)

(10)

代入式(9)得

Lj-Lj-1=Vj+1-Vj=FR/n (11)

式中:F为回流盘进料量;R为回流比。

1.5.2 易挥发组分摩尔分数变化规律

由式(2),(4)和(9)可得回流盘内蒸气组分摩尔分 数为

(12)

(12)

式中:i为组分;j为塔盘号。

当相邻塔盘间的组成差别不大时,式(12)可简化为

(13)

(13)

由式(13)可以看出:回流盘相邻2块塔盘间易挥发组分摩尔分数近似呈等比数列变化,回流盘的散热量、冷凝量、蒸气压强和活度系数会影响摩尔分数的变化速度。

当 大于1时,yi,j+1<yi,j,即从塔底往上易挥发组分摩尔分数逐渐富集增加,

大于1时,yi,j+1<yi,j,即从塔底往上易挥发组分摩尔分数逐渐富集增加, 越大,组分摩尔分数变化越快。

越大,组分摩尔分数变化越快。

当 小于1时,yi,j+1>yi,j,不能完成分离任务。

小于1时,yi,j+1>yi,j,不能完成分离任务。

2 多组分高温精馏过程逐级计算法

多组分精馏计算一般采用逐级计算法,该方法根据精馏过程的物料平衡方程、相平衡方程、摩尔分数加和方程、能量平衡方程等,逐级计算。对于多组分高温精馏体系,可通过数值计算方法分析回流段的散热量计算回流比,然后采用MESH-C方程组,通过逐级计算得多组分高温精馏过程在不同回流比时气液两相物料的组成和流量在各级塔盘内的分布状况。

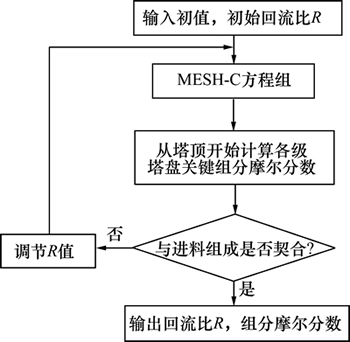

根据MESH-C方程组,对于有m个组分n块塔盘的精馏系统,采用逐级计算法进行计算,其计算过程如图2所示。

图2 多组分高温精馏过程逐级算法流程图

Fig. 2 Flowchart of step-by-step algorithm for multi- component high temperature distillation

图2中:输入初值包括进料量F、塔顶回流量L0、总压p、塔顶蒸气量V1、各组分饱和蒸气压pi、塔盘数量n、组分数m、活度系数γi、塔顶出料各组分含量yi,1和进料各组分含量xi,n。逐级计算公式如下:

1) L1=L0+RF/n;

2) Lj=L0+jL1;

3) Vj=V1+(j-1)RF/n;

4) yi,j=(Lj-1xi,j-1+Vj-1yi,j-1-Lj-2xi,j-2)/Vj

5) xi,j=yi,jp/(piγi)。

多组分高温精馏过程数学模型逐级算法采用数值计算软件Matlab编程求解。

3 多组分高温精馏数学模型在锌精馏的应用分析

精馏法炼锌是基于锌与杂质金属(主要是铅、铁和镉)沸点不同即金属之间的蒸气压差别,在精馏塔中将粗锌进行反复蒸发与回流,优先挥发分离蒸气压差别较大的金属,除去其中的杂质[18]。在锌精馏塔中,回流的锌液与上升的锌蒸气进行传热传质,可认为是多组分非理想溶液与理想气体两相逆流,整个回流盘存在不可忽略的散热损失,其回流量通过调节散热量控制,其实质为较典型的多组分高温精馏体系。

3.1 数学模型计算初值确定

根据对某冶炼厂锌精馏塔热工测试分析,确定数学模型计算初值如表1所示。

表1 数学模型计算初值

Table 1 Initial values for mathematical model calculation

测试回流盘内锌液温度为918 ℃,锌的平均汽化潜热为1 782.38 J/g,现场操作回流比为0.30~0.32,由式(10)计算得:回流段散热量为353.36~376.91 kW。又可根据塔盘内外温度、塔盘尺寸和塔盘导热系数由导热方程计算得回流段的散热量为368.17 kW,因此,可计算得此工况下的精馏回流比为0.31。

3.2 计算结果分析

3.2.1 定回流比时组分摩尔分数变化

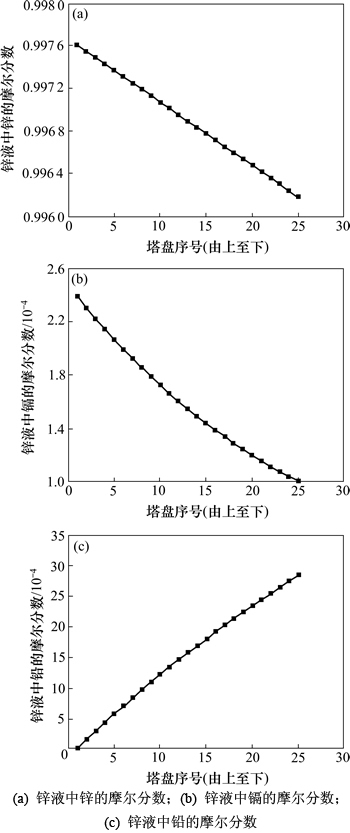

将表1中数学模型计算初值代入模型中计算得,在回流比为0.31时,回流盘中各组分的摩尔分数变化规律如图3所示。

从图3可以看出:在回流盘底部进料至顶部(即从下至上)出料过程中,塔盘内锌和镉的摩尔分数逐渐增加,铅的摩尔分数逐渐下降。由分析可知,锌和镉的摩尔分数呈等比数列增加,且有

即镉组分摩尔分数变化速度比锌组分的变化速度快,镉比锌更容易蒸发富集。

在锌、镉和铅在回流盘的摩尔分数分布中,回流盘下部第18~17号塔盘之间锌和镉的摩尔分数与粗锌进料组成相近,而16~22号塔盘的锌和镉摩尔分数低于进料组成,同时铅的摩尔分数高于进料组成。这是由于现场工况下蒸发段对锌液过度蒸发,导致上升蒸气量过大,形成了返混现象,铅摩尔分数增加,从而使回流盘入口塔盘内锌和镉的摩尔分数比进料组成的低。

3.2.2 回流比与进料状态、塔盘数量的关系

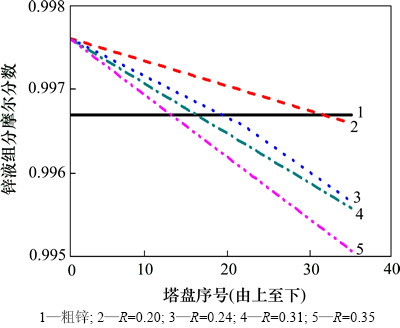

在其他条件不变时,当回流比R分别为0.20,0.24,0.31和0.35时,计算得各级塔盘内锌的摩尔分数变化如图4所示。

从图4可以看出:回流比越大,回流盘由下至上各级塔盘内锌组分摩尔分数变化越快;当回流盘进料组分摩尔分数和出料产品组分摩尔分数确定时,回流比越大,完成精馏过程需要的塔盘数越少;在塔盘数一定的情况下,当进料组分摩尔分数偏高时,在满足分离要求的情况下,可适当减小回流比,即减少回流盘散热量。

图3 回流段各塔盘内锌液中各组分的摩尔分数

Fig. 3 Mole fractions of components in every reflux tray

图4 不同回流比时塔盘内组分锌的摩尔分数变化

Fig. 4 Change of Zn mole fraction in different reflux ratios

在实际锌精馏生产中,对精馏塔回流盘的出料产品锌组分摩尔分数有下限,当逛锌的摩尔分数低于下限时,不利于后续工艺生产出合格的锌产品。目前,由于未对锌精馏过程进行精确控制,为保证产品质量,精馏过程往往采用过度蒸发、深度回流的操作方式,使精馏能耗偏高。当降低精馏回流比使回流盘下部入口锌的摩尔分数等于进料锌组分摩尔分数,而回流塔顶部出口蒸气中锌的摩尔分数达到最低要求时,精馏过程达到工艺要求,回流量最小即精馏过程需要的能量最小,同时精馏塔的产量最大,此时的回流比即为精馏过程的最小回流比。在上述的进料和出料组成的工况下,计算得最小回流比为0.24。

当回流塔入口锌液的组分摩尔分数产生波动时,若精馏回流比保持不变,则当回流比比对应最小回流比大时,精馏产品摩尔分数高但产量降低;当回流比较对应最小回流比小时,精馏产品摩尔分数偏低,达不到工艺要求。因此,使用本文提出的数学模型,即根据检测回流塔入口组分摩尔分数的波动计算使精馏回流比为对应最小回流比,这种方法既能保证产品质量和产量,又能降低精馏过程能量消耗。

4 结论

1) 建立了多组分高温精馏过程的数学模型MESH-C方程组,即各级塔盘的物料平衡方程、相平衡方程、摩尔分数加和方程和修正的热量平衡方程。能有效描述多组分高温精馏体系中各塔盘上气液两相流体混合物中发生的动量、热量和质量传递过程特性。

2) 提出了基于MESH-C方程组的逐级计算法,通过该方法能计算出多组分高温精馏过程各级塔盘内气液两相的摩尔分数和流量分布。

3) 在精馏塔回流段,易挥发组分锌和镉摩尔分数呈等比数列变化,回流量和蒸发量呈等差数列变化。

4) 在最小回流比时精馏产品质量达标,产量最大,能耗最低。使用本文提出的数学模型,即根据检测的回流盘入口组分摩尔分数的波动计算使精馏回流比为对应的最小回流比,这种方法既能保证产品质量和产量,又能降低精馏过程能量消耗。

参考文献:

[1] 何大阔, 王福利. 基于过程机理模型的连续精馏塔系稳态操作优化[J]. 信息与控制, 2003, 32(7): 720-723.

HE Dakuo, WANG Fuli. Steady-state optimal operatiom of the systems of continuous distillation columns based on process mechanism model[J]. Information and Control, 2003, 32(7): 720-723.

[2] 薛美盛, 祁飞, 吴刚, 等. 精馏塔控制与节能优化研究综述[J]. 化工自动化及仪表, 2006, 33(6): 1-6.

XUE Meisheng, QI Fei, WU Gang, et al. Survey on control and energy-saving optimization of distillation column[J]. Control and Instruments in Chemical Industry, 2006, 33(6): 1-6.

[3] 马江鹏. 外部热耦合精馏塔控制方案的综合与分析[D]. 北京: 北京化工大学信息科学与技术学院, 2012: 1-3.

MA Jiangpeng. Synthesis and analysis of external thermal coupling distillation column control scheme[D]. Beijing: Beijing University of Chemical Technology. College of Information Science & Technology, 2012: 1-3.

[4] 单廷亮. 基于拟二元的反应精馏设计方法的研究[D]. 青岛: 中国海洋大学化学化工学院, 2007: 7-10.

SHAN Tinliang. The design method of reactive distillation process based on quasi-binary approach[D]. Qingdao: Ocean University of China. School of Chemistry and Chemical Engineering, 2007: 7-10.

[5] Seader J D. The B.C. and A.D. of equilibrium stage operations[J]. Chemical Engineering Education (Symposium Series), 1985, 19(2): 88-103.

[6] Taylor R, Lucia A. Modeling and analysis of multicomponent separation processes[C]// AICHE Symposium Series. New York, USA, 1995: 19-28.

[7] 焦子华, 周传光, 赵文. 稳态反应精馏过程的数学模型及算法研究进展[J]. 化学工业与工程技术, 2004, 21(4): 308-318.

JIAO Zihua, ZHOU Chuanguang, ZHAO Wen. Progress on mathematic models and algorithm for the steady-state reactive distillation process[J]. Chemical Industry and Engineering, 2004, 21(4): 308-318.

[8] Higler P, Taylor R, Krishna R. Nonequilibrium modelling of reactive distillation: multiple steady states in MTBE synthesis[J]. Chemical Engineering Science, 1999, 54(10): 1389-1395.

[9] WANG Jiayang, LI Zuoyong, ZHANG Bi, et al. The impact of reflux ratio on rectification column theoretical plate number[J]. Advanced Materials Research, 2012, (418/419/420): 577-580.

[10] 龚超, 余爱平, 罗祎青, 等. 完全能量耦合精馏塔的设计、模拟与优化[J]. 化工学报, 2012, 63(1): 177-184.

GONG Chao, YU Aiping, LUO Yiqing, et al. Design, simulation and optimization of fully thermally coupled distillation column[J]. CIESC Journal, 2012, 63(1): 177-184.

[11] 张雪梅, 简春贵, 张卫江, 等. 用夹紧区原理确定多元恒回流比分批精馏最小回流比[J]. 化工学报, 2004, 55(9): 1469-1473.

ZHANG Xuemei, JIAN Chungui, ZHANG Weijiang, et al. Determination of minimum reflux ratio for constant reflux operation in multicomponent batch distillation[J]. Journal of Chemical Industry and Engineering, 2004, 55(9): 1469-1473.

[12] 马风云, 如斯坦木. 回流比恒定的间歇精馏工艺计算方法改进[J]. 计算机与应用化学, 2007, 24(5): 650-652.

MA Fengyun, Rusitanmu. Improvement of calculating method for running a batch distillation to fix the reflux ratio[J]. Computers and Applied Chemistry, 2007, 24(5): 650-652.

[13] 吴微, 师佳, 周华, 等. 基于样条差值模型的间歇精馏模拟与预测控制[J]. 化工学报, 2012, 63(4): 1124-1131.

WU Wei, SHI Jia, ZHOU Hua, et al. Simulation and predictive control based on spline interpolation model of batch distillation[J]. CIESC Journal, 2012, 63(4): 1124-1131.

[14] Robinson E R. The optimization of batch distillation operations[J]. Chemical Engineering Science, 1969, 24(11): 1661-1668.

[15] Farhat S, Czemicki M, Pibouleau L, et al. Optimization of multiple-fraction batch distillation by nonlinear programming[J]. AICHE Journal, 1990, 36(9): 1349-1356.

[16] Kerkhof L H J, Vissers H J M. On the profit of optimum control in batch distillation[J]. Chemical Engineering Science, 1978, 33(7): 961-970.

[17] 尹代冬. 多组分高温精馏回流化的特性与算法研究[D]. 长沙: 中南大学能源科学与工程学院, 2014: 1.

YIN Daidong. Analysis of reflux ratio properties and algorithm of multi-component high temperature distillation[D]. Changsha: Central South University. School of Energy Science and Engineering, 2014: 1.

[18] 彭容秋. 有色金属提取冶金手册(锌镉铅铋)[M]. 北京: 冶金工业出版社, 1992: 201-210.

PENG Rongqiu. A handbook for nonferrous extractive metallurgy (Zn,Cd,Pb,Bi)[M]. Beijing: Metallurgical Industry Press, 1992: 201-210.

(编辑 刘锦伟)

收稿日期:2014-07-22;修回日期:2014-09-30

基金项目(Foundation item):“十一五”863计划资源环境技术领域重点项目(2009AA064600) (Project(2009AA064600) supported by the “Eleventh Five-Year” 863 Key Projects in the Field of Environmental Technology Resources)

通信作者:谢锴,博士,副教授,从事工业过程在线控制与优化研究;E-mail: xiekaicsu@163.com

摘要:为解决目前多组分精馏过程的过度分离问题,实现对精馏过程的精确控制,在对精馏过程基本理论进行分析的基础上,建立多组分高温精馏过程的数学模型MESH-C方程组,并采用逐级算法求解,对精馏关键参数回流比特性进行分析。模型在锌精馏上应用结果表明:在锌精馏塔回流段,易挥发组分锌和镉摩尔分数呈等比数列变化,回流量和蒸发量呈等差数列变化;回流盘的散热量、蒸气压强和活度系数会影响摩尔分数的变化速度;精馏回流比对回流盘塔盘数、进料组分摩尔分数和出料产品摩尔分数有重要的影响。对塔盘数固定的精馏过程,根据检测的回流盘入口组分摩尔分数的波动对精馏回流比进行实时调整,既能保证产品质量和产量,又能降低精馏过程能量的消耗。

[1] 何大阔, 王福利. 基于过程机理模型的连续精馏塔系稳态操作优化[J]. 信息与控制, 2003, 32(7): 720-723.

[2] 薛美盛, 祁飞, 吴刚, 等. 精馏塔控制与节能优化研究综述[J]. 化工自动化及仪表, 2006, 33(6): 1-6.

[3] 马江鹏. 外部热耦合精馏塔控制方案的综合与分析[D]. 北京: 北京化工大学信息科学与技术学院, 2012: 1-3.

[4] 单廷亮. 基于拟二元的反应精馏设计方法的研究[D]. 青岛: 中国海洋大学化学化工学院, 2007: 7-10.

[7] 焦子华, 周传光, 赵文. 稳态反应精馏过程的数学模型及算法研究进展[J]. 化学工业与工程技术, 2004, 21(4): 308-318.

[10] 龚超, 余爱平, 罗祎青, 等. 完全能量耦合精馏塔的设计、模拟与优化[J]. 化工学报, 2012, 63(1): 177-184.

[11] 张雪梅, 简春贵, 张卫江, 等. 用夹紧区原理确定多元恒回流比分批精馏最小回流比[J]. 化工学报, 2004, 55(9): 1469-1473.

[12] 马风云, 如斯坦木. 回流比恒定的间歇精馏工艺计算方法改进[J]. 计算机与应用化学, 2007, 24(5): 650-652.

[13] 吴微, 师佳, 周华, 等. 基于样条差值模型的间歇精馏模拟与预测控制[J]. 化工学报, 2012, 63(4): 1124-1131.

[17] 尹代冬. 多组分高温精馏回流化的特性与算法研究[D]. 长沙: 中南大学能源科学与工程学院, 2014: 1.