文章编号: 1004-0609(2005)01-0116-07

添加微量Ag对高Zn超高强铝合金

微观组织和力学性能的影响

张 坤, 刘志义, 冯 春

(中南大学 材料科学与工程学院, 长沙 410083)

摘 要:

探讨了添加微量Ag对高Zn超高强Al-Zn-Mg-Cu合金微观组织和力学性能的影响。 采用力学拉伸实验、 能谱分析、 扫描电镜和透射电镜等手段对不同热处理方式的合金进行了分析。 结果表明: 向合金中添加微量Ag会促进粗大相的形成, 消耗合金元素Zn、 Mg, 对合金力学性能不利。 在采用相同的固溶时效工艺时, 加Ag合金的抗拉强度降低了近40MPa。 但另一方面, Ag可以提高合金的固溶处理温度, 使残留的粗大相在更高的固溶温度下较充分固溶, 降低Ag对合金力学性能的不利影响。 采用高温固溶处理后, 加Ag合金T6态抗拉强度与不加Ag合金相当, 但塑性有所下降。 在时效过程中, 微量Ag会促进过渡相的形成, 并提高GP区和过渡相的稳定性, 但使合金到达峰值的时间延长。

关键词: Al-Zn-Mg-Cu合金; 微观组织; 力学性能; 微量Ag 中图分类号: TG146.2

文献标识码: A

Effect of small addition of silver on microstructure and mechanical properties of high-zinc super-high strength aluminum alloy

ZHANG Kun, LIU Zhi-yi, FENG Chun

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The effect of small addition of silver on a high-zinc super-high strength Al-Zn-Mg-Cu aluminum alloy was investigated. The mechanical properties of the investigated alloys with or without silver addition undergoing different heat treatment were tested by tensile test. Using transmission electronic microscope (TEM), scanning electronic microscope (SEM) and its energy dispersive spectrometry (EDS), the microstructures of both alloys were analyzed. The results show that small addition of silver promotes the formation of coarse constituent particles within the alloy and consumes hardening alloying elements of Zn and Mg, which may decrease the mechanical properties of the alloy. When the same solid-solution heat treatment and ageing process are employed to the silver-bearing alloy and the silver-free one, the tensile strength of the former alloy at peak-aged condition is decreased by about 40MPa compared to the latter. However, the solution annealing temperature can be increased due to small addition of Ag. When the silver-bearing alloy is solutionized on a higher temperature and aged subsequently, the remained coarse particles in its microstructure can be solutionized into the matrix more sufficiently, and thus makes the alloy obtain a same level of the tensile strength as the silver-free one at peak-age hardening, while its elongation ratio slightly decreases. During ageing, trace addition of Ag enhances the formation of metastable phases and stablizes GP zones and metastable phases to a higher temperature. However, small addition of Ag prolongs the ageing time reaching the peak-age hardening for the studied alloy.

Key words: Al-Zn-Mg-Cu alloy; microstructure; mechanical properties; small addition of Ag

Al-Zn-Mg-Cu系合金是广泛应用于航空航天工业的重要结构材料, 为了提高合金的强度, 需适当增加锌和镁的含量, 但随着锌、 镁含量的增加, 这类合金T6态时的应力腐蚀开裂倾向明显增加, 使其应用的可靠性受到影响。 为此, 国内外对7×××系合金的应力腐蚀机理和改进方法进行了大量的研究[1-4], 主要集中在两个方面: 调整热处理工艺, 如T73、 T76及RRA处理等; 适当控制锌镁的总含量及其比例并添加铜、 铬、 锰、 银等合金元素, 以提高合金的强度, 并使其塑性、 耐应力腐蚀性能得到了改善。 其中, Ag作为微量合金元素, 可以加速时效硬化过程, 提高GP区和过渡相的稳定温度区间, 改善合金的抗应力腐蚀性能[5-8], 但是对于这方面的探讨主要集中于低Zn(质量分数〈6%)的7×××系合金。 本文作者采用Zn含量为12%左右的合金, 通过力学性能测试和微观组织观察等手段, 探讨微量元素Ag对高Zn超高强铝合金的力学性能和时效过程的影响, 为高Zn铝合金获得良好的综合性能提供理论基础。

1 实验

研究用合金铸锭由东北大学低频电磁半连续铸造实验室提供, 合金成分列于表1。 其中2号合金中添加了微量Ag、 Be。 铸锭采用(400℃, 12h)+(460℃, 32h)两级均匀化, 炉冷至200℃后空冷, 热挤压成直径为11mm的圆棒, 挤压比为22∶1。 对两种合金分别采用相同的(450℃, 2h)+(460℃, 1h)和(450℃, 2h)+(470℃, 1h)强化固溶处理, 并作DTA分析和金相组织观察, DTA测试的升温速率为20℃/min。 合金固溶组织观察在KYKY-2800扫描电镜上进行, 并对粗大第二相作电子探针能谱分析。 拉伸力学性能实验在CSS-44100万能电子拉伸机上进行。 用H-800透射电镜观察合金经不同时间时效的微观组织。 电镜薄膜样品采用电解双喷减薄, 电解液为30%硝酸+70%甲醇溶液, 双喷电压为12~15V, 电流为70~90mA, 温度控制在-20℃以下。

表1 实验合金的化学成分

Table 1 Chemical compositions of investigated alloys(mass fraction,%)

2 实验结果

2.1 DTA分析和金相组织观察

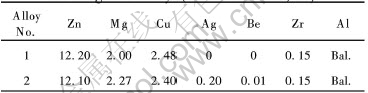

由图1(a), 1(b)的DTA分析曲线可以看出, 采用相同的低温强化固溶处理制度时(450℃, 2h+460℃, 1h), 加Ag的2号合金的非平衡共晶相变温度高于1号合金, 两种合金的非平衡共晶相变温度相差近10℃。 进一步提高合金的固溶温度, 采用高温强化固溶处理(450℃, 2h+470℃, 1h)(见图1(c), 1(d)), 其低熔点共晶的相变温度基本不变。

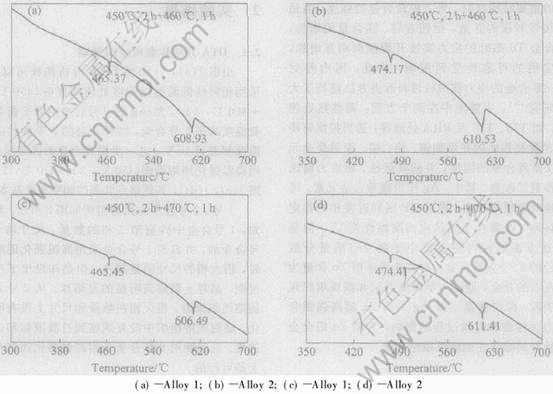

1号、 2号合金的固溶组织如图2所示。 对比可知, 1号合金中残留第二相的数量、 尺寸均小于2号合金的, 并且当1号合金采用高温强化固溶工艺时, 粗大相的尺寸明显减小, 但是却发生了严重的过烧, 晶界上观察到明显的复熔球。 从2号合金的固溶组织来看, 粗大相在数量和尺寸上没有明显变化, 高温固溶组织中没有观察到过渡液相和过烧的迹象。 这说明对2号合金采用高温强化固溶在工艺上是可行的。

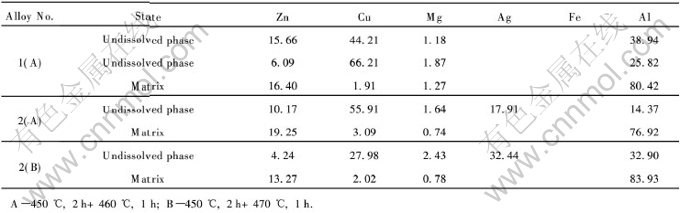

2.2 扫描电镜观察及能谱分析

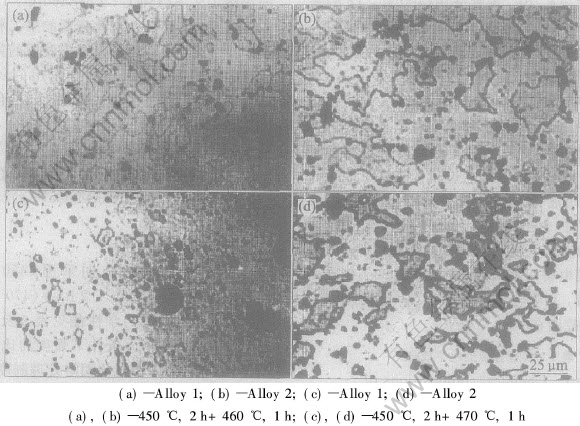

图3所示为1号、 2号合金经不同固溶处理后的扫描电镜组织。 对比图3(a), 3(b)可知, 在相同的固溶工艺下(450℃, 2h+460℃, 1h), 1号合金固溶更充分, 晶界及基体残留的第二相数量明显少于2号合金, 而且2号合金中残留的第二相大部分以聚集形式残留在晶界上。 采用(450℃, 2h)+(470℃, 1h)工艺固溶处理后, 2号合金中第二相多为粗大孤立分布。 但相对1号合金, 第二相数量仍较多。 EDS分析表明(见表2), 在1号合金中未溶相为富Cu的M(AlZnMgCu)相, 在2号合金中为富Cu、 Ag 的M(AlZnMgCu(Ag))相。

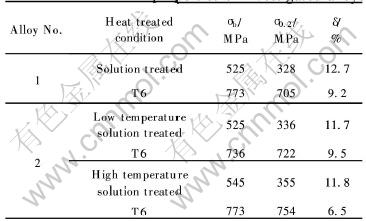

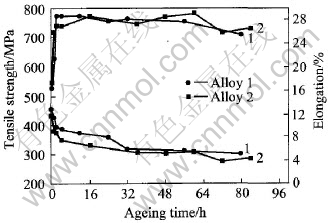

2.3 力学性能

1号、 2号合金分别采用(450℃, 2h)+(460℃, 1h)和(450℃, 2h)+(470℃, 1h)强化固溶处理后时效的力学性能见表3及图4。 可以看出, 两种合金在淬火条件下强度均比较低, 为530~550MPa。 采用相同的固溶处理制度时, 加Ag的2号合金峰值抗拉强度仅为740MPa左右, 而对应不加Ag的1号合金达到770MPa左右, 且塑性也明显优于2号合金。 采用高温强化固溶处理后, 2号合金固溶态抗拉强度较低温固溶处理提高了约25MPa, T6态抗拉强度则提高了近40MPa, 但塑性有所下降。 从合金的时效特性来看(见图4), 在进行时效时, 加Ag的2号合金的时效硬化响应很快, 120℃时效1h合金的抗拉强度σb即可达到约720MPa, 表明该合金有很强的时效硬化能力。 随后强度上升比较缓慢, 延伸率则随时效时间的延长而下降, 达到峰值强度的时间大约为16h。 而1号合金在1h时效时强度只有630MPa左右, 但峰值强度出现的时间早于2号合金, 只需要4h。 另外, 1号合金在达到峰值强度之后很快进入过时效, 而2号合金直到60h之后, 强度才发生明显下降。

图1 合金的DTA曲线

Fig.1 DTA curves of investigated alloys solution annealed at different temperatures

图2 不同温度固溶处理合金的显微组织

Fig.2 Optical microstructures of investigated alloys solution annealed at different temperatures

图3 不同温度固溶处理合金的SEM像

Fig.3 SEM images of investigated alloys solution annealed at different temperatures

表2 合金固溶态 EDS成分分析

Table 2 EDS analysis of alloys in as-quenched state (mass fraction, %)

表3 实验合金的力学性能

Table 3 Mechanical properties of investigated alloys

图4 实验合金的时效特性曲线

Fig.4 Ageing kinetics curves of investigated alloys

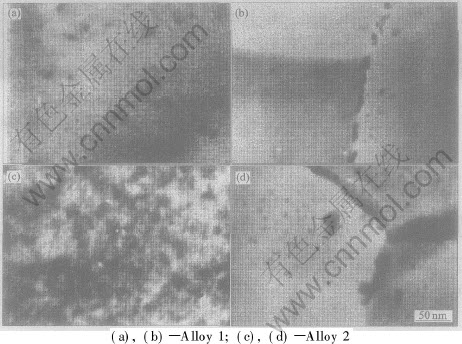

2.4 显微组织观察

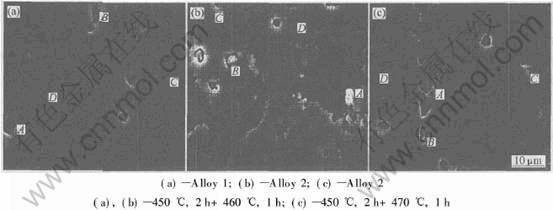

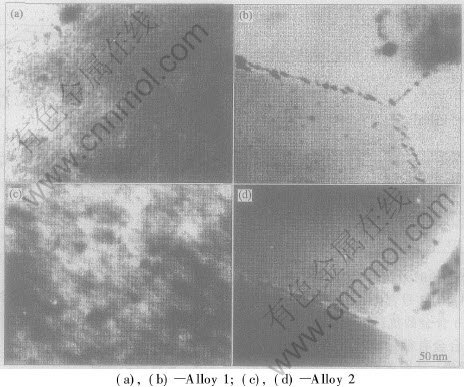

图5所示为1号、 2号合金分别在120℃时效1h后试样的透射电镜像。 1号合金时效1h后, 基体的析出相非常细小弥散, 几乎全为球状粒子, 另外少量不规则分布的豆瓣状粒子为Al3Zr。 晶界析出物则较晶内析出物粗大, 呈连续链状分布。 与1号合金相比, 2号合金时效1h的析出组织明显长大, 晶内的片状粒子数量增加, 晶界析出物也呈连续链状分布。

图6 所示为1号、 2号合金T6峰值强度状态的析出组织。 与欠时效(1h)相比, 1号合金晶内析出物的尺寸明显增加, 晶界仍呈连续链状析出。 2号合金的晶内析出物的形貌特征和分布密度没有太大差别, 但无析出带明显加宽。

图5 合金于120℃, 1h时效后晶内和晶界析出相的TEM像

Fig.5 TEM images of precipitates in matrix and at grain boundary in

alloys aged for 1h at 120℃

图6 1号、 2号合金T6态的TEM像

Fig.6 TEM images of investigated alloys at peak-aged condition

3 分析与讨论

3.1 微量Ag对合金力学性能的影响

金相和扫描电镜观察表明, 加Ag的2号合金中粗大相的数量和尺寸都明显多于1号合金, 这说明向合金中添加微量Ag会促进固溶组织中粗大相的形成, 对合金的力学性能造成不利影响。 Lee等发现在添加0.37%Ag的7055合金中, SEM观察结果表明在粗大相中间存在细小粒子, 是因为Ag的偏聚原子团成为粗大相的核心并促进粗大相的形成, 对合金采用相同的固溶工艺时, 加Ag合金的抗拉强度会降低10MPa左右[9]。 本研究所用合金与7055相比, 合金化程度更高, 这必然造成固溶组织中残留大量的粗大第二相。 对于7×××系铝合金, 铸造组织中的共晶相组成取决于Zn/Mg的比值。 当Zn与Mg质量比大于2.2时, 其共晶相组成主要为α(A1)+η(MgZn2)[10],但在高Zn的7×××系合金中加入微量合金元素可以使共晶相的相组成更加复杂[11]。 对于2号合金, 合金中加入微量Ag后, 由于Ag原子之间的结合力较小, 为0.1eV, 即使在高温下, 固溶体中的Ag原子也有一定的偏聚倾向, 同时, Mg、 Zn的加入大大降低了Ag在Al中的固溶度[12], 因此, 固溶组织中残留的粗大相除富Cu外, Ag也在其中发生了偏聚, 基本没有溶入基体。 EDS分析结果也证实了这一点。 另外, 对比两种合金固溶态基体中Mg、 Zn元素的相对含量, 发现Ag的加入也降低了Zn、 Mg元素在基体中的固溶度, 引起粗大相数量的增加。 这些粗大相消耗了强化元素Zn、 Mg, 降低了Zn、 Mg元素在基体中的过饱和度, 造成析出相数量的减少, 降低了时效强化效果。 由表3可知, 在采用相同的固溶工艺时, 加Ag的2号合金T6态抗拉强度降低了30~40MPa, 并且由于粗大相在晶界残留, 容易造成应力集中, 使合金塑性也变差。

但是, 另一方面, 向合金中添加微量Ag可以提高挤压组织中残留的非平衡共晶相的相变温度(见图1), 这样就可以采用提高强化固溶的温度, 使合金中Zn、 Mg等主要强化元素可以相对更充分地溶入基体, 而不会发生组织过烧, 从而减小Ag对合金力学性能的不利影响。 由表2也可看出, 采用高温强化固溶处理后, 2号合金T6态的抗拉强度与1号合金相当, 但由于不加Ag的1号合金中的粗大相数量较少, 使得其在T6态的塑性优于加Ag的2号合金。

3.2 微量Ag对时效过程的影响

时效特性曲线和TEM观察表明, 在采用合理的固溶处理制度时, 1号、 2号合金的峰值强度基本相当, 但是2号合金的时效硬化响应更快, 仅仅时效1h, 其抗拉强度就可以达到720MPa左右, 晶内析出相基本与T6态相当, 为GP区和η′相的混合析出物(图5(c))。 而对应的1号合金的抗拉强度只有630MPa左右, 晶内析出物主要为GP区, 处于明显的欠时效状态。 这说明对于本研究的高Zn超高强铝合金, Ag也可以起到加速时效的作用。 对于7×××系合金, 其时效组织的变化包括三个过程[13]: 可动溶质原子与空位共同作用, 形成溶质-空位复合体, 导致GP区的形成; 半共格或非共格析出相与基体之间形成错配界面; 析出相粗化。 向合金中添加微量Ag将促进上述过程的进行。 过去, 人们一直认为Ag加速时效是因为Ag、 Mg原子与空位的共同作用造成的。 但目前新的证据表明, 时效初期Ag、 Zn原子的共聚也很重要。 三维原子探针数据表明, 时效初期Zn、 Ag原子形成共聚团及随后的Zn、 Mg原子共聚, 促进了GP区的形成, 并且当合金中添加的Ag在临界范围内(〈0.5%)时, Ag 含量越高, 形成GP区的孕育期越短[8, 13]。 与2×××系合金不同, Ag不是偏聚在析出相与基体的界面处, 而是存在于Zn-Mg-Ag共聚团和析出相中。 对于本实验合金, 固溶态时Ag几乎全部在未溶相中发生了偏聚, 基体中的含量几乎为0。 但时效1h后, 基体中Ag含量急剧上升, 近8倍于其名义成分配比, 并且随时效时间的延长, 各时效态基体中的Ag含量不再发生明显变化[14], 这说明Ag确实促进了时效初期GP区的形成。

从两种合金的时效特性曲线还可发现, 1号合金的峰值出现在4h, 而2号合金的峰值出现在16h。 与1号合金相比, 2号合金的峰值推后了12h。 另外, 1号合金在达到峰值后即进入过时效, 而2号合金在时效60h之前基本保持一个峰值平台, 60h 后, 合金才开始进入过时效。 这说明Ag的加入使合金的时效峰值推后, 并延缓了过时效。 关于后一点, 各国学者都达成了一致, 但前一点却与过去的研究结果恰好相反[8, 9, 13]。 作者认为这可能与本实验合金中高的Zn含量有关。 在固溶态时, 加Ag的2号合金中一部分Zn与未溶相中偏聚的Ag形成M(AlZnMgCuAg)粒子, 降低了基体中主要强化元素Zn的过饱和度。 如前所述, 由于Zn、 Mg、 Ag原子与空位的共同作用可以加速时效。 时效刚开始时, Ag在基体中的含量急剧增加, 与基体中的大量过饱和Zn在时效温度下发生快速聚集, 析出强化相, 消耗的强化元素都来自于基体, 破坏了基体与未溶相之间Zn元素的动态平衡, 而此时合金还没有达到峰值状态。 随时效过程的进行, 未溶相中的Zn继续向基体中扩散, 使强化相的数量不断增加。 由于扩散是一个相对缓慢的过程, 因此在时效特性曲线中表现为1h到16h的强度缓慢上升。 同时由于Ag可以提高过渡相的稳定性, 延缓过渡相的长大过程[5, 8, 9, 13]。 由图 5(c)和图6(c)的TEM观察也可看出, 随时效时间的延长, 晶内较大析出相的形貌和数量并没有发生明显变化, 而较细小析出相的数量略有增加。 最终到达峰值状态时晶内由GP区、 较小的η′和少量较大的η′组成, 时效峰值出现的时间较不加Ag合金的要长。

4 结论

1) 向合金中添加微量Ag会促进粗大相的形成, 消耗合金元素Zn、 Mg, 对合金力学性能不利。 在采用相同的固溶工艺时, 加Ag合金的抗拉强度降低了近40MPa。

2) Ag可以提高合金的固溶处理温度, 使残留的粗大相在更高的固溶温度下较充分固溶, 降低Ag对合金力学性能的不利影响。 采用高温固溶处理后, 加Ag合金T6态抗拉强度与不加Ag合金相当, 但塑性有所下降。

3) 向合金中添加微量Ag可以加速时效初期强化相的析出。 时效1h时, 不加Ag合金的抗拉强度只有630MPa左右, 而加Ag合金的抗拉强度达到700MPa以上。

4) 随着时效过程的进行, 加Ag合金中细小强化相的数量不断增加, 而较大的过渡相长大缓慢。 Ag的加入使合金到达峰值的时间增加, 并延缓了过时效。

REFERENCES

[1]Lee S M. A critical evaluation of the stress-corrosion cracking mechanism in high-strength aluminum alloys[J]. Metall Trans A, 1991, 22(10): 2407-2414.

[2]刘继华. 7×××系列合金应力腐蚀开裂的研究[J]. 腐蚀科学与防护技术, 2001, 13(4):218-221.

LIU Ji-hua. Investigation of stress corrosion cracking of 7××× series aluminum alloys[J]. Corrosion Science and Protection Technology, 2001, 13(4): 218-221.

[3]Najjar D. Influence of critical surface defects and localized competition between anodic dissolution and hydrogen effects during stress corrosion cracking of a 7050 aluminum alloy[J]. Mater Sci Eng A, 1997, A238: 293-302.

[4]Sieradzki K. Notes on the surface mobility mechanism of stress-corrosion cracking[J]. Corrosion Sci, 1994, 36(4): 669-675.

[5]Polmear I J. A trace element effect in alloys based on the aluminum-zinc-magnesium system[J]. Nature, 1960, 186: 303-304.

[6]Baba Y. Ageing phenomena and lattice defects in Al-Zn and Al-Zn-Mg alloys[J]. Trans JIM, 1968, 7: 224-234.

[7]Maloney S K. The chemistry of precipitates in an aged Al-2.1Zn-1.7Mg at% alloy[J]. Scripta Mater, 1999, 41: 1031-1038.

[8]Maloney S K. The effects of a trace addition of silver upon elevated temperature ageing of an Al-Zn-Mg alloy[J]. Micron, 2001, 32: 741-747.

[9]Lee C W. The effect of silver addition on 7055 Al alloy[J]. Materials &Design, 1997, 18(4/6): 327-332.

[10]田荣璋, 王祝堂. 铝合金及其加工手册[M]. 长沙: 中南工业大学出版社, 1988. 16.

TIAN Rong-zhang, WANG Zhu-tang. Handbook of Aluminum Alloy and Machining [M].Changsha: Central South University of Technology Press, 1988. 16.

[11]Molman Y V. Microstructure and mechanical properties of cast and wrought Al-Zn-Mg-Cu alloys modified with Zr and Sc[J]. Materials Science Forum, 2002, 396-402: 1217-1222.

[12]蒙多尔福. 铝合金组织与性能[M]. 王祝堂译. 北京: 冶金工业出版社, 1988. 564.

Mondolfo L F. Aluminum Alloys: Structure and Properties[M]. WANG Zhu-tang tranl. Beijing: Metallurgical Industry Press, 1988. 564.

[13]Macchi C E. Influence of small addition of Ag on the ageing kinetics of an Al-Zn-Mg alloy: a positron annihilation study[J]. Mater Science Forum, 2002, 396-402: 833-838.

[14]ZHANG Kun, LIU Zhi-yi. The evolution of undissolved phases in the high-zinc super-high strength aluminum alloy during ageing[J]. Trans Nonferrous Met Soc China, 2004, 14(2): 356.

基金项目: 国家高技术研究发展计划资助项目(2001AA332030)

收稿日期: 2004-05-25; 修订日期: 2004-11-16

作者简介: 张 坤(1976-), 女, 硕士.

通讯作者: 张 坤; 电话: 0731-8836011; E-mail: zhk76x@sina.com