文章编号:1004-0609(2007)02-0239-09

制浆-成形分离式铝合金流变成形技术

冯鹏发1, 2,唐靖林1,李双寿1,曾大本1

(1. 清华大学 机械工程系,北京 100084;

2. 金堆城钼业集团有限公司,西安 710075)

摘 要:

采用自主研制的双向多级速电磁搅拌装置、浆料转移工具和涂料、阶梯板流变性能试件和半固态合金压铸模具,开发出一种半固态合金浆料制备系统与工件成形系统分离的铝合金流变成形技术。结果表明:该技术可在20~25 s内制备出形状因子为0.85左右,晶粒尺寸为70~80 μm(空冷尺寸)的A356合金半固态浆料,实现制浆设备与成形设备“一对一”配套;可在浆料温度下降不超过3 ℃的情况下,实现合金浆料从制备系统到压铸机压室的平稳输送;试件的抗拉强度和伸长率分别比液态压铸提高11.6%~18.2%和42.5%~50%;该流变成形技术与传统的成形技术衔接简便。

关键词:

中图分类号:TG 146.2; TG 115.9 文献标识码:A

Rheoforming processing of Al alloys with slurry preparation system and component shaping system apart

FENG Peng-fa1, 2, TANG Jing-lin1, LI Shuang-shou1, ZENG Da-ben1

(1. Department of Mechanical Engineering, Tsinghua University, Beijing 100084, China;

2. Jinduicheng Molybdenum Group Co., Ltd, Xi’an 710075, China)

Abstract: Using the reversible multilevel-speed electromagnetic stirrer, the slurry transfer tool and its coater, the thin plate sample with five steps and the rheocasting mould, all of which are independently developed, a new rheoforming processing of Al alloy with slurry preparation systems and component shaping systems apart was exploited. The results show that the semi-solid A356 alloy slurry with shape factor of about 0.85 and particle size of 70-80 μm (in air-cooling state) could be prepared in 20-25 s to fully meet the production rate of high pressure die casting. The slurry could be smoothly transferred from the slurry preparation equipment to the rheocasting shot chamber when the temperature of slurry is decreased by 3 ℃ or less, the tensile strength and elongation of the rheocasting samples can be increased respectively by 11.6%-18.2% and 42.5%-50% compared with the traditional liquid die casting ones. The rheoforming processing has close affinity with the traditional hot working processes.

Key words: A356 Al alloy; rheoforming; slurry preparation; component shaping;slurry transferring

半固态合金浆料的快速制备和输送一直是制约流变成形技术发展的两个问题。自从Wang等[1-2]开创流变注射成形技术以来,出现了多种将浆料制备系统与工件成形系统作为整体结构的一体式流变成形技术,其中包括机械搅拌式流变铸造[3-6]、射室制浆流变铸造技术[7-8]、(近)液相线铸造(模锻)技术[9-11]等。这种制浆-成形一体化技术,虽然避免了浆料从制备系统到成形系统的转移过程,但各自存在很大的局限性,因此应用前景不大乐观。UNRC (UBE new rheocasting)工艺[12-13]、SSRTM(Semi-solid rheocasting)技术[14-15]和CRP(Continuous rheoconversion process)技术[16]成功实现了浆料制备系统与工件成形系统分离,无须对成形机构进行大的改造,且前两种技术分别于1999年和2002年实现试生产,但各自的具体技术细节没有公开。

本文作者在系统分析熔体处理、电磁搅拌、半固态合金浆料输送和压铸成形等工艺环节及其参数对铝合金流变成形技术的影响规律及其原因的基础上,开发出一种浆料制备系统与工件成形系统分离的铝合金流变成形技术。

1 实验

1.1 实验材料

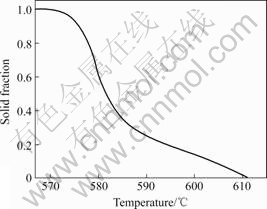

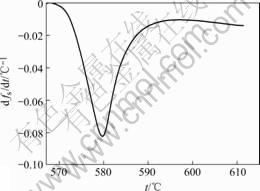

实验材料选用A356铸造铝合金,采用差热分析法获得其固相率-温度关系(图1)。熔体处理中,细化剂采用Al-5Ti-B合金轧制杆和Al-5Ti-B合金粉末,粉末形貌呈不规则球状,粉末粒度基本呈高斯分布,变质剂采用经过热挤压的Al-10Sr合金。

图1 A356合金的温度-固相率关系

Fig.1 Temperature-solid fraction curve of A356 alloy

1.2 实验装置

液态合金的熔体处理过程在空气电阻炉中进行。电磁搅拌过程在双向多级速电磁搅拌装置[17]中进行。为保证涂料与坩埚结合牢固,在浆料制备和输送过程中涂料不发生剥离,对坩埚壁进行一定的机械处理,并在坩埚表面涂覆自制的“硅酸铝纤维+水玻璃+水”涂料。

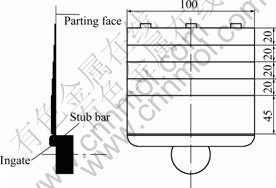

为评价半固态合金浆料的流动性,设计台阶厚度依次为6 mm、5 mm、4 mm、3 mm和2 mm,宽度为100 mm的阶梯形试件(图2)。力学性能试样按照ASTM B557M-02a标准从各台阶上截取。流变压铸成形设备选用上海压铸机厂产J1116型卧式冷室压铸机。

图2 半固态合金流变压铸试件

Fig.2 Rheocasting sample of semi-solid alloy (mm)

1.3 实验过程

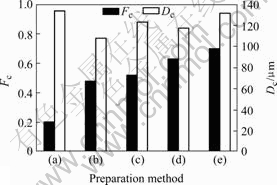

首先选用熔体处理、单向电磁搅拌、双向电磁搅拌、“熔体处理+单向电磁搅拌”、“熔体处理+双向电磁搅拌”等5种制备方法,比较获得浆料组织的优劣以确定合适的浆料快速制备方案。其中,熔体处理工艺和电磁搅拌工艺均选用常规参数,即:720~750 ℃加入0.025%Ti(Al-5Ti-B轧制杆)和0.03%Sr(Al-10Sr挤压杆),搅拌频率f=20 Hz,输出电压U=200 V,浇注温度(即开始搅拌温度)t0=720 ℃,双向电磁搅拌过程采用正-反无间歇转向搅拌方式,单向搅拌时间Δτ=5 s。

然后按照“熔体处理+双向电磁搅拌”浆料制备方案,根据正交实验规则,以α(Al)相的形状因子Fc和等效直径Dc为实验指标,对Al-5Ti-B粉末粒度、加入量、加入温度、静置时间等4个工艺参数设计L16(44)正交实验,以获得采用Al-5Ti-B微细粉末进行晶粒细化的最佳工艺(为保证半固态合金浆料制备实验所获得组织与后续成形零件的组织具有可比性,同时考虑到试样较大时,激冷取样无法保证整个试样内外组织受到同等激冷效果,本文中组织试样均采用空冷取样法)。其中,电磁搅拌采用采用前期研究获得的工艺[18],即正-反无间歇双向搅拌、电源频率f=30 Hz、输出电压U=220 V、单向搅拌时间Δτ=5 s、搅拌时间τ=67 s。

在获得最佳熔体处理工艺后,把采用最佳熔体处理工艺处理后的合金熔体转移至双向电磁搅拌装置中,依次对单向旋转时间(1~5 s)、电源频率(20~30 Hz)、浇注温度(640~615 ℃)和搅拌时间等搅拌参数进行实验分析(为保证不同制备方法和制备工艺下,合金熔体受到的搅拌过程具有可比性,本文中所有搅拌过程的结束温度相同,为607 ℃(即5 %固相率对应温度),并以此来控制搅拌时间)。最后获得制备效率较高的半固态合金浆料制备工艺。

将按照最佳制备工艺获得的合金浆料,采用制浆坩埚将合金浆料输送至压铸机压室。通过实验分析增压压力、模具温度等成形参数对浆料充型能力和试件力学性能的影响。

熔体处理过程、搅拌过程和浆料输送过程中,熔体(或浆料)的温度变化通过ISA总线的AC-1058数据采集卡和数据采集软件控制。

初生α(Al)相的形貌采用形状系数Fc描述[19-20],Fc=4πS/P2,晶粒的大小采用当量直径Dc表示,![]() ,其中,S,P为α(Al)相晶粒的截面积和截面周长。Fc值介于0~1之间,Fc值越趋近1,表明α(Al)相晶粒越圆整。

,其中,S,P为α(Al)相晶粒的截面积和截面周长。Fc值介于0~1之间,Fc值越趋近1,表明α(Al)相晶粒越圆整。

2 结果与分析

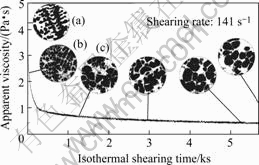

从等温剪切过程中,半固态A356合金浆料的表观粘度和α(Al)相形态的演化规律(图3)可看出,在不同剪切阶段,半固态合金浆料流变性能表现出不同的变化特点:在开始剪切阶段(0~200 s),随着剪切时间延长,α(Al)相迅速由发达枝晶退化(图中(a))为近椭球状(图中(b)),表观粘度也随之急剧下降;达到平稳剪切阶段后(超过200 s,图中(c)以后),表观粘度随着剪切时间的延长下降速度缓慢,直至剪切时间足够长时趋于平稳。因此,在半固态合金浆料制备过程中,如果不一味地追求非枝晶组织的过分圆整化,那么采取适当合理的制备方法,就有可能在短时间内快速制备出流变性能优异、组织合格的半固态合金浆料,满足流变成形技术的浆料制备要求。

图3 等温剪切过程中半固态A356合金表观粘度和初生相形态的演化规律

Fig.3 Relationship between apparent viscosity and morphology of α(Al) phase and isothermal shearing time for A356 alloy

2.1 半固态合金浆料快速制备技术

图4给出了常规熔体处理、单向电磁搅拌、双向电磁搅拌、“熔体处理+单向电磁搅拌”、“熔体处理+双向电磁搅拌”等5种方法获得的A356合金浆料组织定量分析结果。从图中可知,在相同冷却条件下,α(Al)晶粒大小相当(110~130 μm),而形貌差异很大;常规熔体处理工艺的α(Al)相形状因子很小,即基本上按照发达枝晶方式生长;“熔体处理+双向电磁搅拌”方法获得的(α)-Al形状因子最大。其原因如下:Al-5Ti-B合金进行熔体处理只是提供了足够数量的异质形核质点(TiAl3和TiB2颗粒)促进形核,而无法保证晶核长大过程中四周熔体处于相同或相近的温度梯度和溶质浓度梯度,而这些动力学条件是决定晶粒最终形貌的重要因素,因此熔体处理法只能细化晶粒,而无法有效地改变晶粒形貌。在单纯的电磁搅拌工艺中,虽然电磁搅拌使熔体产生强烈对流,整个熔体处于同一温度或极小温度波动下,保证整个熔体实现整体形核,但由于形核是在液相线以下进行的,如果搅拌时间较短,搅拌结束温度较高(过冷度不够),就将有一部分晶粒是在电磁搅拌结束以后才形核而按照发达枝晶方式结晶,最终形成非枝晶和枝晶并存的半固态组织。在“熔体处理+电磁搅拌”工艺中,熔体处理使合金在结晶前形成大量的有效形核核心(TiAl3+L→α(Al),665 ℃),并在随后的电磁搅拌作用下弥散均布于整个熔体中,因此在较小的过冷度下就可完成熔体的整体形核,在以后的生长过程中,受到相邻晶核生长阻力的影响,不可能(或极少)形成发达的枝晶,从而得到完全的非枝晶组织。单向电磁搅拌时,磁场与熔体同向运动,二者的速度差有限,而双向电磁搅拌利用熔体的运动惯性产生很大的速度差和惯性冲击,使搅拌强度大为提高,因此,“熔体处理+双向电磁搅拌”复合工艺获得的晶粒形状因子最大。

图4 不同制备方法下α(Al)相形貌分析结果

Fig.4 Quantitative analysis of α(Al) phase obtained by the different preparation methods: (a) Melt treatment; (b) Unilateral electromagnetic stirring; (c) Reversible electromagnetic stirring; (d) Combining (a) and (b); (e) Combining (a) and (c)

通过这组实验可以确定,A356合金半固态浆料的制备方案为“熔体处理+双向电磁搅拌”复合技术。

通过分析Al-5Ti-B微细粉末和变形合金的熔体处理效果[17]可知,在相同加入量下,采用粉末态Al-5Ti-B细化后得到的晶粒形貌和尺寸均优于变形合金。通过L16(44)正交实验对Al-5Ti-B粉末粒度、加入量、加入温度、静置时间等4个工艺参数进行优化,并考虑Al-5Ti-B合金与Al-10Sr合金之间的交互作用,进而对单向旋转时间、电源频率和浇注温度等电磁搅拌工艺进行实验分析,获得“Al-5Ti-B粉末熔体处理+双向电磁搅拌”复合技术为[19]:在适当的温度(粗粉采用高温,细粉采用低温,即粉末粒度<100 μm:665 ℃;100~200 μm:680 ℃;200~250 μm:700~720 ℃,250~500 μm:720 ℃)下,在Al-10Sr合金中每隔10 min加入含Ti0.15%~0.20%的微米级Al-5Ti-B合金粉末,并选用正-反无间歇双向搅拌、单向旋转时间为3 s、电源频率为27~30 Hz、浇注温度为615~620 ℃的电磁搅拌工艺。采用这组工艺,可在20~25 s内制备出形状因子为0.85左右,晶粒尺寸为70~80 μm(空冷尺寸)的A356合金半固态浆料。

2.2 半固态合金浆料输送技术

半固态合金浆料从制备装置输送至成形设备的过程中要求输送过程中浆料温度下降幅度不宜过大。输送工具不能对浆料产生污染以及浆料易于倒入成形设备的型腔。

对A356合金的固相率-温度关系曲线(图1)进行求导,可得到固相率随温度的变化率dfs/dt (图5),可以看出,当合金浆料的温度在590 ℃以上时,dfs/dt≈-0.011 ℃-1,即温度每下降1 ℃,固相率约增加1.1 %。本文的半固态浆料制备结束温度为607 ℃,那么只要在5 s内完成合金浆料从制备系统到压铸机压室的转移,就不会对其流变性能、浆料组织乃至最终工件的力学性能产生明显的影响。

图5 A356合金固相率随温度的变化率

Fig.5 Relationship between change rate of solid fraction and temperature of A356 alloy

为实现浆料的平稳快速转移,本实验采用半固态合金浆料制备坩埚直接输送,这种方法具有如下3个优势:1) 在合金浆料的制备过程中,坩埚与浆料之间通过热交换温度相近,解决了输送工具与浆料之间温度差过大可能带来的浆料固相率增加、流变性减弱的问题;2) 如果采用新的输送工具,浆料将与新涂覆的低温涂料接触,部分涂料将不可避免地掉入浆料,使其受到污染;采用制浆坩埚减少了浆料与低温涂料接触的次数,即减少了浆料受到污染的机会;3) 减少了更换工具、涂覆涂料的工序。

与液态合金相比,半固态合金浆料的粘性较大,因此对涂料的要求较高。在多次实验的基础上,本文作者配制出一种“硅酸铝纤维粉末+水玻璃(适量)+水”涂料配方,可以保证半固态合金浆料顺利地从坩埚中倒出。为了使涂料与坩埚结合牢固,在半固态合金浆料制备过程和输送过程中涂料不产生剥离,对坩埚壁进行一定的机械处理,利用涂料在坩埚壁上产生的“搭桥”效应,使涂料“钉扎”在坩埚壁上。

实验证明,采用这种不锈钢质坩埚和“硅酸铝纤维+水玻璃+水”涂料,可以方便地将A356合金浆料从制备室倒入压铸机压室,从而实现制浆系统与成形系统的分离,输送过程浆料温度下降不超过3 ℃。

2.3 流变压铸工艺

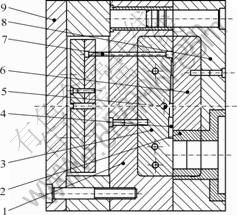

为验证这种制浆-成形分离式流变成形技术的可行性,设计图2所示的阶梯形试件。根据液态压铸模具的设计要点[20],并考虑半固态合金浆料在成形过程中的触变性特点[21],对浇注系统、排溢系统进行局部改进,在压射筒的开口处设置挡渣环,以扒除在制备和输送过程中合金浆料表面形成的氧化皮和其它杂质,并在模具上设置加热系统,设计出半固态流变压铸模具(图6)。模具材料选择4Cr5MoSiV1(H13)钢。其它功能性零件(垫板、压块、顶杆等)选择T10A或45钢,并进行调质处理。

图6 半固态流变压铸模具简图

Fig.6 Schematic diagram of rheocasting mould: 1 Moving mould half; 2 Pouring sleeve; 3 Insert section; 4 Sample; 5 Hole for heating coils; 6 Fixed mould half; 7 Ejector pin; 8 Fixed backing block; 9 Moving backing block

半固态压铸成形的主要工艺参数包括增压压力、压射速度、压射时间、半固态合金浆料温度、模具温度等。增压压力和模具温度对半固态合金浆料充型能力和工件力学性能具有重要的影响。原则上,压射速度既要保证工件轮廓清晰,又要防止浆料发生紊流,产生飞贱、氧化夹杂和气孔等缺陷。不同的压铸设备对压射速度和压射时间的设置不同,J1116型压铸机的压射速度只有相对的快慢刻度标注,没有具体的数据显示,实际操作过程中根据工件复杂程度试调。一旦确定合金浆料的制备工艺和输送工艺,合金浆料进入压室的温度基本恒定,本压铸实验中,A356合金浆料的温度约为602 ℃。可见,在实际压铸生产中,可变的参数只有增压压力、模具温度等。下面通过实验分析它们对半固态合金浆料充型能力和试件力学性能的影响。

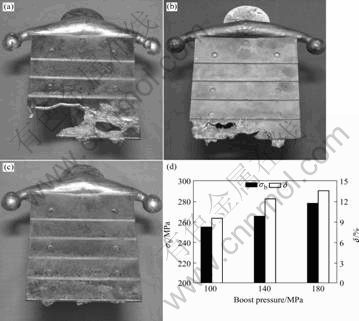

2.3.1 增压压力的影响

增压压力是保证压铸件组织致密和轮廓清晰的主要因素。增压压力的大小直接影响制件的力学性能、表面质量和模具的使用性能。图7给出了模具温度为200 ℃时,不同增压压力下试件的充型情况和力学性能。可以看出,随着增压压力从100 MPa增加到180 MPa,合金浆料的充型能力不断提高,试件的轮廓逐渐清晰、尺寸精度逐渐提高、表面粗糙度逐渐降低,试件的抗拉强度和伸长率也随之分别从255.2 MPa、9.56 %增加到278.3 MPa、13.58 %。这说明在一定范围内,增压压力的增大不仅可提高浆料的充型能力,而且具有一定的强化和韧化作用。这是由于较大的压力下凝固可以提高试件内部组织的致密性,使试件内的微小孔隙或气泡被压缩,孔隙率减少。但有文献[22] 指出,增压压力过大会加剧合金浆料充型过程对模具型腔的冲击,影响模具的使用寿命。

图7 增压压力对合金浆料充型能力和试件力学性能的影响

Fig.7 Influences of boost pressures on filling capability of sem-solid slurry and mechanical properties of rheocasting samples at mould temperature 200 ℃(Tensile samples used in (d) are cut from the 4-mm step.) (a) 100 MPa; (b) 140 MPa; (c) 180 MPa; (d) Mechnical properties

增压压力的调节范围受压铸机型号的限制,J1116型压铸机的增压压力上限为200 MPa,通过这组实验,增压压力选定为180 MPa。

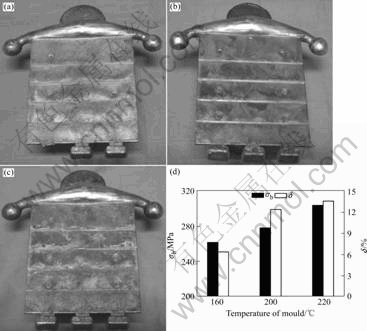

2.3.2 模具温度的影响

图8所示为模具温度对A356合金半固态浆料充型和试件力学性能的影响。可以看出,模具温度从160 ℃提高到220 ℃对浆料的充型能力影响不大,但对试件的力学性能影响显著,抗拉强度从261.8 MPa提高到303.9 MPa,伸长率从6.384 %提高到13.584 %,可见在一定范围内适当提高模具温度有助于获得较优异力学性能。这是由于模具温度较高可使浆料避免发生激冷和在流动过程中产生冷隔,改善型腔的排气条件,使浆料的充型过程平稳进行,保证工件组织的致密性。但是模具温度过高,合金浆料的氧化程度加剧。鉴于模具加热工艺的可操作性,模具温度选取为200 ℃左右。

图8 模具温度对合金浆料充型能力和试件力学性能的影响

Fig.8 Influences of temperatures of mould on filling capability of sem-solid slurry and mechanical properties of rheocasting samples at boost pressure 180 MPa (Tensile samples used in (d) are cut from 4-mm steps) (a) 160 ℃; (b) 200 ℃; (c) 220 ℃; (d) Mechnical properties

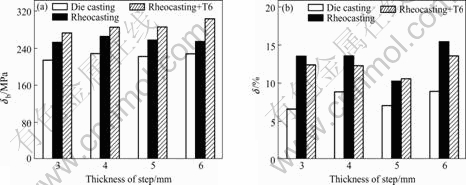

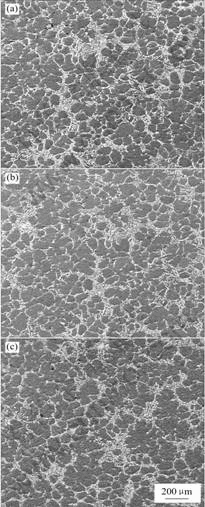

比较液态压铸、流变压铸和流变压铸+T6状态下,试件不同部位的力学性能(图9)可以看出,在相同的压铸工艺(增压压力为180 MPa,模具温度为220 ℃)下,流变压铸试件的抗拉强度比普通液态压铸提高11.6%~18.2%,伸长率提高42.5%~50%;流变压铸试件经过T6热处理(535 ℃, 12 h固溶处理,然后160 ℃, 5.5 h时效处理)后,抗拉强度可提高10%,达到290~310 MPa,伸长率降低约8%。这说明相对传统液态压铸而言,半固态流变压铸不但具有较优异的力学性能,而且具有一定的热处理强化潜力。其原因在于工艺适当下的流变压铸过程中,半固态合金浆料充型平稳,没有发生液态充型容易出现的紊流,基本处于均匀流变,未出现固液分离现象,因此形成了少(无)气孔的致密组织(图10),从而可以热处理强化。

图9 成形方法和热处理对试件力学性能的影响

Fig.9 Influences of formation methods and heat treatment on mechanical properties of samples: (a) δb with thickness; (b) δ with thickness

图10 流变压铸试件不同厚度处的组织形貌

Fig.10 Microstructures of rheocasting sample in steps with different thickness: (a) 6 mm; (b) 5 mm; (c) 4 mm

通过这两组试验可以确定,在冷室压铸机上进行铝合金半固态压铸时,选择180 MPa的增压压力和200 ℃左右的模具温度,可以保证与国内外其它半固态成形方法相当的力学性能(T6态:σb=280~310 MPa,δ=12%~15%)。

3 结论

1)制浆-成形分离式铝合金流变成形技术在对传统成形设备不做过大改动的情况下,可实现半固态合金成形,具有较好的可行性,且与传统成形工艺衔接简便。

2) 采用“Al-5Ti-B微细粉末熔体处理+双向电磁搅拌”半固态合金浆料复合制备技术,可在20~25 s内制备出形状因子为0.85左右,晶粒尺寸为70~80 μm(空冷尺寸)的A356合金半固态浆料。

3) 采用不锈钢质坩埚和相应的涂料配方,可在保证合金浆料温度下降不超过3 ℃的情况下,将合金浆料从制备系统平稳转移到试件成形系统。

4) 通过A356合金流变压铸实验,初步获得A356合金流变压铸工艺。采用这种工艺,试件可获得抗拉强度为280~310 MPa,伸长率为12%~15 %的力学性能,分别比普通液态压铸件提高11.6%~18.2%和42.5%~50%。

[1] 樊自田,黄乃瑜,罗吉荣,等. 半固态金属铸造的新进展—注射成形[J]. 特种铸造及有色合金, 2001, (2): 22-23.

FAN Zi-tian, HUANG Nai-yu, LUO Ji-rong, et al. New development of semi-solid metallic casting —injection moulding [J]. Special Casting and Nonferrous Alloys, 2001, (2): 22-23.

[2] Wang K K, Peng H, Wang N, et al. Method and apparatus for injection molding of semi-solid metals [P]. US 5501266, March 26, 1996.

[3] 彭 暄,蔡浪富,徐文敏,等. 半固态金属射出成型的方法和装置[P]. 中国专利 97120579.5, 1998-7-8.

PENG Xuan, CAI Lang-fu, XU Wen-min, et al. Method and apparatus of semi-solid metal injection moulding [P]. CN 97120579.5, July 8, 1998.

[4] 范仲云,Bevis M J,季守循. 生产半固态金属浆液以及成形部件的方法与设备[P]. 中国专利 00816228.X, 2003.

FAN Zhong-yun, Bevis M J, JI Shou-xun. Method and apparatus of semi-solid metal slurry preparation and component shaping [P]. CN 00816228.X, 2003.

[6] 罗吉荣,吴树森,宋象军,等. 半固态金属浆料的制备装置[P].中国专利 01212744.2, 2002.

LUO Ji-rong, WU Shu-sheng, SONG Xiang-jun, et al. Apparatus of semi-solid metal slurry preparation [P]. CN 01212744.2, 2002.

[7] 洪俊杓,金灾民,金玟秀,等. 用于流变铸造的模铸法和设备[P].中国专利 03141281.5, 2004.

HONG Jun-shao, JIN Zai-min, JIN Wen-xiu, et al. Method and equipment of die casting for rheocasting [P]. CN 03141281.5, 2004.

[8] 毛卫民,赵爱民. 球状初晶半固态金属或合金浆料直接成型方法及装置[P].中国专利 02104349.3, 2003.

MAO Wei-min, ZHAO Ai-min. The method and equipment for direct moulding of semi-solid metals or alloys slurry with spherical primary grains [P]. CN 02104349.3, 2003.

[9] LUO Shou-jing, JIANG Ju-fu, WANG Ying, et al. Mechanics and forming theory of liquid metal forging [J]. Trans Nonferrous Met Soc China, 2003, 13(2): 369-375.

[10] 张志强,乐启炽,王忠军,等. 稀土镁合金近非平衡液相线铸造研究[J]. 东北大学学报(自然科学版),2006, 27(4): 430-433.

ZHANG Zhi-qiang, LE Qi-chi, WANG Zhong-jun, et al. Investigation on nonequilibrium near-liquidus casting of thixotropic magnesium-rare earth base alloys [J]. Journal of Northeastern University (Natural Science), 2006, 27(4): 430-433.

[11] 王 平,崔建忠. 近液相线法铸造非枝晶A356合金组织与成形性能[J]. 金属学报,2002, 38(9): 952-955.

WANG Ping, CUI Jian-zhong. Nondendritic microstructure of A356 alloy obtained by the nearby liquidus casting and thixoformed propertyes [J]. Acta Metallurgica Sinica, 2002, 38(9): 952-955.

[12] Haga T, Kapranos P. Simple rheocasting processes [J]. Journal of Materials Processing Technology, 2002, 130/131: 594-598.

[13] Uchida M. Feature of UBE squeeze process and UNRC process (semi solid casting) [A]. 李荣德. 第三届中国国际压铸会议论文集[C]. 沈阳: 东北大学出版社, 2002: 207-219.

Uchida M. Feature of UBE squeeze process and UNRC process (semi-solid casting) [A]. LI Rong-de. Proceedings of the 3rd China International Conference on Die Casting [C]. Shenyang: Northeastern University Press, 2002: 207-219.

[14] Yurko J A, Martinez R A, Flemings M C. Commercial development of the semisolid rheocasting (SSRTM) process [J]. Metallurgical Science and Technology, 2003, 21(1): 10-15.

[15] Flemings M C, Martinez R A, de Figueredo A M. Metal alloy compositions and process [P]. US 20020096231, 2002.

[17] 冯鹏发,唐靖林,李双寿,等. 中间合金及其状态对A356合金半固态浆料组织的影响[J]. 铸造, 1020-1023, 1028.

FENG Peng-fa, TANG Jing-lin, LI Shuang-shou, et al. Influences of master alloys and their preparation conditions on the microstructures of semi-solid a356 alloy slurries [J]. Foundry, 1020-1023, 1028.

[18] 冯鹏发,唐靖林,李双寿,等. A356.2合金半固态浆料在线制备技术研究[J]. 中国有色金属学报, 2006, 16(1): 13-21.

FENG Peng-fa, TANG Jing-lin, LI Shuang-shou, et al. On-line preparation technology of semi-solid slurry of A356.2 alloy [J]. The Chinese Journal of Nonferrous Metals, 16(1): 13-21.

[19] 冯鹏发,唐靖林,李双寿,等.“熔体处理+双向电磁搅拌”复合快速制浆技术[J]. 中国有色金属学报,(已接受).

FENG Peng-fa, TANG Jing-lin, LI Shuang-shou, et al. Rapid multiple slurry-preparation technology of melt treatment and reversible electromagnetic stirring [J]. The Chinese Journal of Nonferrous Metals, (to be publicshed).

[20] 潘宪曾. 压铸模设计手册[M]. 第2版.北京: 机械工业出版社, 1998: 89-158.

PAN Xian-zeng. Handbook of Designing of Die Casting Mould[M]. 2nd ed. Beijing: China Machine Press, 1998: 89-158.

[21] 罗继相. 间接挤压铸造模具设计特点及研究[J]. 特种铸造及有色合金, 2002(1): 38-40.

LUO Ji-xiang. Design of cast die in indirect squeeze casting [J]. Special Casting and Nonferrous Alloys, 2002(1): 38-40.

[22] 张励忠,杜云慧,张 鹏,等. 半固态流变成形通用性能试样模具设计[J]. 特种铸造及有色合金, 2003(2): 42-44.

ZHANG Li-zhong, DU Yun-hui, ZHANG Peng, et al. General mould design for testing sample in the semi-solid rheoforming [J]. Special Casting and Nonferrous Alloys, 2003(2): 42-44.

收稿日期:2006-11-28;修订日期:2006-06-04

通讯作者:唐靖林,副教授,电话:010-62772502; E-mail: tangjl@mail.tsinghua.edu.cn

(编辑 龙怀中)

摘 要:采用自主研制的双向多级速电磁搅拌装置、浆料转移工具和涂料、阶梯板流变性能试件和半固态合金压铸模具,开发出一种半固态合金浆料制备系统与工件成形系统分离的铝合金流变成形技术。结果表明:该技术可在20~25 s内制备出形状因子为0.85左右,晶粒尺寸为70~80 μm(空冷尺寸)的A356合金半固态浆料,实现制浆设备与成形设备“一对一”配套;可在浆料温度下降不超过3 ℃的情况下,实现合金浆料从制备系统到压铸机压室的平稳输送;试件的抗拉强度和伸长率分别比液态压铸提高11.6%~18.2%和42.5%~50%;该流变成形技术与传统的成形技术衔接简便。