文章编号:1004-0609(2010)S1-s0937-05

光谱法分析TC11钛合金用标样化学成分控制

任春燕,李冬梅,张爱荣,毛 麒,赵芳利,苏海军

(宝鸡钛业股份有限公司,宝鸡 721014)

摘 要:

以充分均匀化处理的海绵钛和中间合金为原料,研究制备化学成分高均匀性光谱法分析TC11钛合金化学成分用标样的合理工艺,并对影响铸锭合金成分均匀性和冶金质量的主要工艺因素进行分析和探讨。结果表明:采用化学成分合格、粒度适宜的中间合金与海绵钛单块混料均匀制备的自耗电极经真空自耗电弧炉三次熔炼制得的标样冶金质量优异,合金元素及杂质元素分布均匀、波动小,完全满足光谱法分析TC11钛合金化学成分用标样要求。

关键词:

中图分类号:TG146.2+3 文献标志码:A

Control of chemical composition of TC11 alloy standard sample for spectral analysis

REN Chun-yan, LI Dong-mei, ZHANG Ai-rong, MAO Qi, ZHAO Fang-li, SU Hai-jun

(Baoji Titanium Industry Co., Ltd., Baoji 721014, China)

Abstract: The sponge titanium and master alloys were used as the raw materials. The reasonable technique to prepare the high uniformity TC11 standard sample for spectral analysis was determined. The main process factors affected the uniformity of the chemical property and the metallurgical quality were analysed and discussed. The results show that the TC11 alloy standard sample with good quality, fine uniformity and well satisfied for spectral analysis can be obtained through taking the master alloy of the eligible chemical property and the appropriate size, well-mixed with the sponge titanium as raw materials after three times vacuum arc furnace (VAR) smelting.

Key words: TC11 alloy; standard sample; chemical composition; uniformity

国产TC11钛合金的名义成分为:Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,相当于前苏联BT9钛合金,属于高铝当量马氏体型α+β热强钛合金,其热强性优于英国IMI679合金的热强性,最高使用温度可达到500 ℃,适用于制作发动机盘件和叶片,是国产航空发动机用主要钛合金材料[1]。目前,世界上先进而快捷的钛合金化学成分分析方法是光谱分析法,该分析方法必须预先制备高均匀性钛合金标样。本实验旨在研究确立光谱法分析TC11钛合金用标样的合理制备工艺。

1 实验

根据TC11钛合金化学成分光谱法分析的要求,制得6种化学成分合格的标样。

工艺流程如图1所示。

实验采用化学成分合格、粒度适宜的0级海绵钛

图1 标样制作工艺流程

Fig.1 Flow chart of preparation of standard sample

及Al-Mo,Al-Si等中间合金为原料,采用人工混料的方式制备合金电极块,再经真空自耗电弧炉3次熔炼制得直径为150 mm标样铸锭。

对所生产的直径为150 mm标样铸锭,采用车床加工的方法去除表面氧化层及其他表面缺陷后,取化学成分分析试样,测定主合金元素Al,Mo,Zr,Si及杂质元素Fe,C,N,H,O在铸锭中的分布情况。化学成分分析按GB/T4698标准要求进行。铸锭取样位置1~7示意图如图2所示。

图2 铸锭取样位置示意图

Fig.2 Location of sample

2 结果与分析

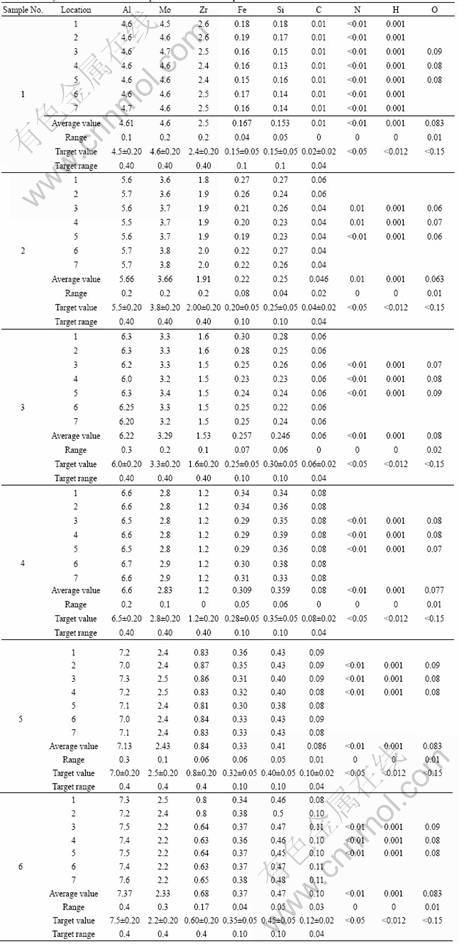

标样化学成分分析结果见表1。

从表1可以看出,6种化学成份含量不同的标样其主合金元素Al,Mo,Zr,Si及杂质元素Fe,C在不同部位含量的极差值均低于目标极差值。表明经过3次真空自耗电弧炉熔炼的标样各取样点主合金和杂质元素含量极差小,成分均匀性良好。

2.2.1 中间合金的选择与计算

根据标样制备的要求,除杂质元素O,N,H的含量主要与原材料海绵钛所对应的杂质含量有关以外,杂质元素Fe和C的含量和主合金元素Al,Mo,Zr和Si的含量均需进行人为控制。

TC11钛合金中合金组元Al的密度仅为2.70 g/cm3,熔点为660 ℃,Si的密度为2.33 g/cm3,熔点为1 410 ℃,Mo的密度为10.2 g/cm3,熔点为2 610 ℃,这3种合金组元若以纯金属的形式加入,容易产生高熔点、高密度组元的夹杂和偏析,以及低熔点组元的偏析[2]。因此,为了改善合金化条件,克服偏析和不熔夹杂等冶金缺陷,应采用密度、比热容、溶化潜热与基体金属接近的Al-Mo和Al-Si中间合金做为添加剂[2]。

原料海绵钛和各种中间合金及纯金属添加剂中Fe,Si和C含量对标样最终所对应的杂质含量有很大影响。因此,为了保证标样Fe,Si和C含量满足目标控制值,在配料计算时除按照普通计算方法考虑海绵钛中Fe,Si和C含量外,还必须充分考虑中间合金和纯金属添加剂中Fe,Si和C的含量,以达到准确控制合金成分的目的。

此外,中间合金、纯金属添加剂与海绵钛粒度应控制在一定范围内,合理搭配,Al-Mo中间合金和纯金属Zr的颗粒应尽量细小[2],以利于中间合金在电极中的均匀分布,同时提高电极块强度。保证在熔炼时中间合金与金属钛同步熔化,避免熔炼过程中的非正常掉块,克服由此而引起的合金元素贫化偏析。

2.2.2 电极制备方式的影响

采用真空自耗电弧炉熔炼,熔池的过热度有限,采用水冷铜坩埚熔炼钛及钛合金时,熔池的平均过热度约高于基体金属260~300 ℃[2-3],在一定过热度范围内,原始炉料的合金状态及其分布直接影响着合金凝固后的组织成分。因此,要获得化学成分、组织均匀的合金,必须保证原始炉料合金元素的均匀分布[4]。

采用海绵钛和中间合金单块电极混料的方法,对原料进行均匀化处理后再进行压制。但压制过程中,一些粒度较小的中间合金和纯金属添加剂会不同程度地散落在模具底部,不能完全压制在电极块中,而对合金成分及其均匀性控制造成不利影响。实验中,先将适量的海绵钛铺在模具底部,再将海绵钛与中间合金的混合物置于模具一并压制,实现合金元素在自耗电极中的均匀分布,从而为保证合金标样最终化学成

表1 标样化学成分分析结果(mass fraction, %)

Table 1 Analysis results of chemical composition of standard sample

分的均匀性奠定基础。

2.2.3 熔炼真空度的影响

在真空条件下,熔炼金属钛时,液体金属钛以熔滴的形式通过近4 700 ℃的高温弧区,向水冷铜坩埚内过渡,以及在水冷铜坩埚内保持液态时实现了钛合金的致密化,这期间发生一系列的物理、化学反应,起到提纯的作用[3]。同时,钛在熔融状态下,对间隙杂质元素H,O,N和C等特别敏感,会发生不可逆的溶解反应[4]。因此,熔炼真空度高,有利于降低炉膛内有害气体O,N,H和C的含量,同时有利于金属熔化时气体的上浮和排出,可达到有效去除金属中的气体和非金属夹杂物,准确控制化学成分,减少合金元素氧化烧损等目的[5]。但过高的真空度又会导致合金中饱和蒸气压较高的组元(通常为低熔点组元)挥发较严重,饱和蒸气压相对较小的组元挥发量较低,从而使得熔炼过程中各组元挥发的不同步。随着真空度的提高,饱和蒸气压高于基体金属的Al,Fe和Si将发生液体界面挥发反应和液相挥发反应,使成分均匀性不易控制[4]。因此,为了保证合金的纯洁度,有效控制合金化学成分的均匀性,应将熔炼真空度控制在一定范围内。

2.2.4 熔炼电流的影响

TC11钛合金属于β稳定元素含量较高的α+β两相钛合金。采用真空自耗电弧炉熔炼时,在熔炼过程中自耗电极的熔化和合金的凝固、结晶同时进行,始终存在着固相区和液相区。在凝固过程中,合金元素在固相区和液相区的浓度不同,并且合金在凝固中柱状晶的前沿会出现等轴晶,这些等轴晶簇沉淀在液态熔池的底部,由于溶质元素的平衡分配系数不同,等轴晶簇间的液态熔池中的溶质元素含量将出现偏析,并被保存下来,从而引起有规律的区域偏析即所谓的β偏析,也称β斑(β稳定元素富集区)[6-7]。

较小的熔炼电流可以使熔池处于较平静状态下熔炼,有效防止熔池的扰动对结晶前沿的冲刷;同时也有利于降低熔炼速度,减小熔池深度和熔池温度梯度,保持熔池扁平,为轴向结晶创造良好条件[3];提高合金均匀性,减少合金偏析、夹杂冶金缺陷,从而实现合金标样无夹杂和合金组元的均匀分布。适当提高熔炼电流,将使熔融钛液滴数量增多,颗粒变小,其表面积增大,有利于熔融金属中非金属杂质和气体杂质的去除,提高合金提纯效果。因此,综合考虑各种工艺因素,在一次熔炼时,宜采用适当大的熔炼电流,在二次、三次重熔时,应采用较小的熔炼电流,从而实现合金标样提纯效果好,无夹杂、偏析等冶金缺陷,化学成份均匀性良好。

本实验制得的合金标样,经多家钛合金权威检测机构检测,结果表明:其化学成分均匀,无偏析和夹杂等冶金缺陷。

3 结论

1) 采用化学成分合格、粒度适宜的中间合金与海绵钛单块混料均匀,制备的自耗电极,经真空自耗电弧炉3次熔炼,制得的标样冶金质量优异,完全满足光谱法分析TC11钛合金。

2) 标样主合金元素及杂质元素分布均匀,波动较小。

REFERENCES

[1] 王桂生. 钛的应用技术[M]. 长沙: 中南大学出版社, 2008: 106.

WANG Gui-sheng. Application technology of titanium[M]. Changsha: Central South University Press, 2007: 106.

[2] 《稀有金属材料加工手册》编写组. 稀有金属材料加工手册[M]. 北京: 冶金工业出版社, 1984: 360-404.

Editorial Group of Processing Handbook of Rate Metal. Processing handbook of rare metal[M]. Beijing: Metallurgical Industry Press, 1984: 360-404.

[3] 谢成木. 钛及钛合金铸造[M]. 北京: 机械工业出版社, 2005: 231-249.

XIE Cheng-mu. Titanium and titanium alloys castings[M]. Beijing: China Machine Press, 2005: 231-249.

[4] 苏彦庆. 有色合金真空熔炼过程熔体质量控制[M]. 哈尔滨: 哈尔滨工业大学出版社, 2005: 2-65.

SU Yan-qing. Quality control of the nonferrous metal melt during the VAR smelting[M]. Harbin: Harbin Institute of Technology University Press, 2005: 2-65.

[5] 陈存中. 有色金属熔炼与铸锭[M]. 北京: 冶金工业出版社, 1998: 11-45.

CHEN Cun-zhong. Nonferrous metal smelting and ingots[M]. Beijing: Metallurgical Industry Press, 1998: 11-45.

[6] 康 彦, 邓 超, 徐先泽, 庞继明, 曲恒磊. BT25钛合金大规格棒材的研究[J]. 钛工业进展, 2008, 25(3): 15-18.

KANG Yan, DENG Chao, XU Xian-ze, PANG Ji-ming, QU Heng-lei. Research on the big size BT25 titanium alloy bar[J]. Titanium Industry Progress, 2008, 25(3): 15-18.

[7] 张英明, 周 廉, 孙 军, 韩明臣, 倪沛彤, 陈杜鹃, 潘志强. 钛合金真空白耗电弧熔炼技术发展[J]. 稀有金属快报, 2008, 27(5): 9-14.

ZHANG Ying-ming, ZHOU Lian, SUN Jun, HAN Ming-chen, NI Pei-tong, CHEN Du-juan, PAN Zhi-qiang. Progress of vacuum arc remelting technology of titanium alloy[J]. Rare Metals Letters, 2008, 27(5): 9-14.

(编辑 赵 俊)

通信作者:任春燕;电话:0917-3382588;E-mail:xby1114@163.com