文章编号:1004-0609(2010)02-0354-09

机械活化对异极矿碱法浸出及物理性能的影响

曹琴园,李 洁,陈启元

(中南大学 化学化工学院,长沙 410083)

摘 要:

为了提高异极矿在碱性溶液中的浸出效率, 采用QM-1SP行星球磨机对云南南坪异极矿进行机械活化强化浸出研究。通过浸出动力学实验、扫描电镜分析(SEM)、粒度分析、热重?差热分析、X射线衍射分析探讨机械活化对异极矿晶体结构和浸出行为影响的规律。结果表明:机械活化使异极矿细化分散、矿晶格显著畸变并在表面形成非晶态层,矿物颗粒处于高能亚稳态;机械活化可有效阻止不溶性浸出产物在矿物颗粒表面的积累,消除直接浸出的停滞期,使浸出速率加快,相同浸时间内锌浸出率显著提高;碱法直接浸出异极矿浸出率达到80.5%需6 h,球磨15 min后异极矿达到相同浸出率仅需3 h;磨?浸结合(Mechano-chemical)具有更佳的浸出效果。

关键词:

中图分类号:TF813 文献标识码: A

Effects of mechanical activation on alkaline leaching and physicochemical properties of hemimorphite

CAO Qin-yuan, LI Jie, CHEN Qi-yuan

(School of Chemistry and Chemical Engineering, Central South University, Changsha, 410083)

Abstract: In order to accelerate the leaching rate of zinc in alkaline solutions, QM-1SP type planetary ball mill was used to enhance the leaching of hemimorphite from Lanping, Yunan Province in NH3-NH4Cl solutions. The influence of mechanical activation on the crystal structure and leaching behavior of hemimorphite was investigated by SEM, particle distribution analysis, TG-DSC analysis and XRD analysis. The results indicate that, by mechanical activation the size of the ore particles decrease, the surface crystal layer of the ore transfers to amorphous, the lattice distortion increases obviously and the hemimorphite is in an activated metastable state. The accumulation of the insoluble products on the ore is blocked, the stagnation period in non-milled leaching process is eliminated and the leaching rate of zinc increases rapidly. In non-milled leaching process, it needs 6h to get extraction ratio of 80.5%, while in the milled-leaching process with 15 min dry-milled treatment, it just needs 3 h to get the same extraction ratio. It is also found that the effect of the mechano-chemical process is prior to that of the dry-milled process.

Key words: hemimorphite; mechanical activation; ammonia-ammonium chloride solution; lattice distortion

近年来,我国锌金属的生产能力和产量增长幅度较大,硫化矿供应日益紧张,氧化矿逐渐受到更多的关注。异极矿是硫化矿床氧化带的一种常见矿物,其化学分子式为Zn4Si2O7(OH)2?H2O。该矿可用于提炼锌,制造锌粉、氧化锌、氯化锌、碳酸锌和硫酸锌等,具有较高的实用价值。

异极矿的酸法浸出已有不少报道[1?3],但因其中含有较多的二氧化硅,在硫酸溶液中会形成胶体,使浸出渣的液固分离变得十分困难。碱法浸出以其固液分离方便、浸出液易净化、设备不易腐蚀等优点成为更具前景的氧化锌矿处理方法[4?6],但异极矿在碱性溶液中的浸出率低,极大地制约了异极矿碱法浸出的进一步应用,因此,如何提高异极矿碱法浸出效率成为亟待解决的问题。

机械活化是强化矿物浸出的有效手段[7?10]。MULAKA等[8]研究发现,未活化的针镍矿在硝酸中浸出10 min后浸出率仅为1.3%,而经活化的针镍矿同等条件下的浸出率高达44%。ACHIMOVICOVA等[9]通过对含砷黄铁矿的机械活化浸出发现,直接浸出时,几乎无法浸出的砷活化30 min后,其最高浸出率能够达到29%。李春等[10]研究滚筒球磨、行星球磨和搅拌球磨等不同设备机械活化攀枝花钛铁矿后的其浸出行为,发现不同的机械活化方式对钛铁矿强化的浸出效果不尽相同。

本文作者首次将机械活化应用于异极矿的碱法浸出,通过对比先磨后浸(Dry milling and leaching)、边磨边浸(Mechano-chemical leaching)两种活化途径对异极矿形貌、粒度分布、热力学行为和锌浸出率等物化性质的影响,以期提高异极矿在碱性溶液中的浸出率,并探索两种活化浸出方式使得浸出率不同的原因。

1 实验

1.1 实验原料

实验用异极矿取自云南兰坪,X射线衍射分析表明,该矿主要物相为异极矿(PDF No.74?1129),锌的品位较高,达到49.13%,并含有极少量的氧化锌、闪锌矿、锌铁尖晶石、Al2O3、As2O3和P2O5。

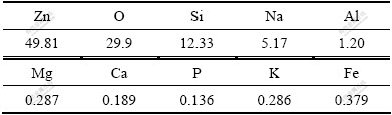

表1 未球磨异极矿的化学成分

Table 1 Chemical compositions of natural hemimorphite (mass fraction, %)

1.2 实验原理

在浸出过程中,异极矿与氨反应生成锌氨配合物,反应式如下:

式中:i为1、2、3和4。矿石中的铜和镉也能生成氨络合物进入溶液,而矿石中的脉石成分以及铁、铝和铅等元素均不会或很少溶解而留在渣中,即铵盐浸出具有选择性。

机械活化强化矿物浸出的作用机理主要如下[11]:1) 使矿物粒度变细,比表面积增大,从而强化浸出反应的动力学过程;2) 机械力作用导致晶格松弛与结构裂解,使物质处于激发状态,键能减弱,并使化学反应的表观活化能大为降低,固体物质的热化学反应温度降低,反应速度加快;3) 使物质内部晶格变形和缺陷增加,引起各种位错,并出现非晶化现象,使物质的内能增大,从而提高物质的反应活性。

1.3 实验方法

未活化异极矿粒度粒径小于200 μm,使用前于65 ℃干燥5 h以上。球磨在M-ISP行星式离心球磨机中进行,行星磨筒直径8 cm,高7 cm,调转速为400 r/min。浸出过程中的液固比指浸出液体积与反应矿样的质量比。

先磨后浸(Dry milling and leaching)方式的操作如下:取20.00 g原矿,400.0 g钢球,其中大球7个(每个球为29 g),中球9个(每个球为3.8 g),小球若干(每个球为0.5~0.6 g)。球磨一定时间后,立即取活化矿样15.00 g,室温下((30±2) ℃)放入圆底烧瓶中,加入150 mL浸出液,磁力搅拌,反应时间与活化时间相同。

边磨边浸(Mechano-chemical)方式的操作如下:取15.00 g原矿和300.0 g钢球(其中大球5个,中球9个,小球若干)放入球磨罐中,加入浸出液,边活化边浸出。

1.4 测试方法

锌的分析采用EDTA滴定法测定,具体步骤参照国标GB/T8151.1─2000[12]。采用日本JEOL公司的JSM?5600LV型扫描电镜观察样品的形貌。用英国马尔文公司的Mastersize 2000型激光粒度分析仪测粒度分布。测试样品粒度时,以去离子水为分散介质。热重分析用Mettler Toledo TGA/SDTA 851分析仪,升温速率为10 K/min,温度范围为25~980 ℃,氩气流速为20 mL/min。

采用日本Rigaku公司生产的Rigaku D/max2550VB+18 kW转靶X射线衍射仪(Cu Kα靶,λ=0.154 06 nm,电压范围为10?~90?,步长0.02?)对样品进行相分析,应用衍射仪自带程序计算氧化锌矿的晶块尺寸(D)和晶格畸变率(ε)。

2 结果与讨论

2.1 机械活化对浸出过程的影响

2.1.1 浸出液浓度对未活化矿样浸出率的影响

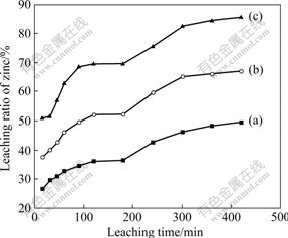

图1所示为异极矿直接浸出时不同浸出液浓度对其浸出率的影响(液固比为12?1)。由图1可见,随着浸出液浓度的升高和浸出时间的延长,异极矿的浸出率也随之提高,但在2~3 h内,有一个明显的反应停滞阶段,此阶段浸出速度很慢,浸出率几乎不变,3 h后,浸出率又开始上升,7 h后,浸出率基本达到最大值。

图1 直接浸出过程中在不同浓度浸出液中异极矿的浸出曲线

Fig.1 Zinc leaching curves of hemimorphite in solutions with different concentrations: (a) c(NH4Cl)=3.0 mol/L, c(NH3? H2O)=1.5 mol/L; (b) c(NH4Cl)=4.0 mol/L, c(NH3?H2O)=2.0 mol/L; (c) c(NH4Cl)=5.0 mol/L, c(NH3?H2O)=2.5 mol/L

根据冶金动力学原理[13],异极矿直接浸出过程包括如下5个阶段:1) 浸出液中的氨分子经固体矿样上的液膜层向固相表面扩散,即外扩散;2) 氨分子经过不被浸出的物料层的扩散传质,即内扩散;3) 在含锌物相表面上发生化学反应;4) 生成的锌氨络合物经不被浸出物料向外扩散;5) 锌氨络合物经固相表面上的液膜层向溶液内扩散。在反应前期,浸出液浓度较高,物料层很薄,阻力很小,扩散与传质速度较快,对应的宏观反应速率较快;随着反应的进行,反应后的矿物成分SiO2逐渐覆盖在未反应的矿粒表面,使得扩散与传质速度下降,不足以及时补充氨水至含锌物相表面,导致浸出率基本不变。随后,不断增厚的生成物层在搅拌碰撞作用下逐渐脱落,矿渣粒径变小,同时浸出剂氨水也到达反应物相表面发生络合反应,因而浸出率又有所增加。上述推论可以通过在直接浸出过程中矿样粒度大小随时间的变化规律得到验证,结果如表2所列。由此可知,2~3 h的扩散阶段极大地制约异极矿的浸出速率,降低浸出效率。

2.1.2 活化时间对异极矿浸出率的影响

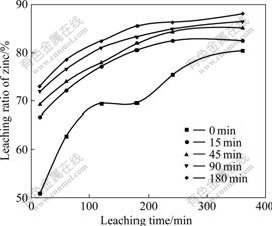

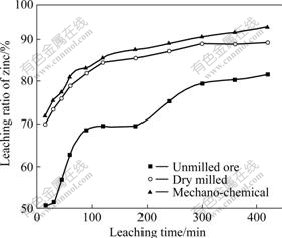

当浸出液浓度为c(NH4Cl)=5.0 mol/L, c(NH3?H2O)=2.5 mol/L,液固比12?1时,考察活化时间对异极矿浸出率的影响,结果如图2所示。

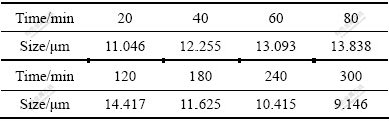

表2 直接浸出过程中矿样粒度大小随时间的变化

Table 2 Change of size with time during direct leaching process

图2 不同活化时间对异极矿浸出率的影响

Fig.2 Effects of milling time on leaching ratio of zinc for hemimorphite

与未活化矿(0 min)相比,活化矿样的浸出速率和最终浸出率都明显提高,活化时间越长,最终浸出率越高。未经活化的矿样直接浸出6 h后,浸出率为80.56%,若分别活化15、45、90和180 min,其浸出率则提高到82.5%、85.2%、86.5%和88.2%。虽然对最终浸出率的提高效果并不十分理想,但活化矿样的浸出速度大大提高,如直接浸出时需要6 h才能达到浸出率为80.46%,而活化15 min后只需3 h即可实现。

比较活化前后矿样的浸出曲线可知,活化矿样的浸出有两个明显的特点:1) 反应初期(15 min内)的浸出速度显著提高;2) 2~3 h之间的浸出停滞阶段消失。该特点主要是由机械活化造成的。机械活化使矿样产生众多反应活性点,一旦接触浸出液便立即络合反应,故而初期的反应速度很快;活化矿样在浸出过程虽然仍然存在反应物覆盖于待反应矿粒表面的现象,但由于机械球磨使矿样粒度变小,比表面积增大,浸出液得以更充分的与矿样反应;且使物质内部的晶格变形、缺陷增加,有利于浸出液扩散与传质速度的增加,从而能够及时补充氨水参与反应,使浸出过程的停滞阶段消失。

此外,活化矿样的最终浸出率提高不明显的原因可能如下:在机械活化过程中,不仅含锌物相被活化,实际上与其伴生的其它矿物也同时被激活,浸出过程被激活的含锌物相因不断反应而减少,而被激活的其他伴生矿样将不断积累增多,从而制约锌浸出率的提高。

2.1.3 活化浸出方式对异极矿浸出率的影响

当浸出液浓度为c(NH4Cl)=5.0 mol/L, c(NH3?H2O)=2.5 mol/L,液固比为12?1时,考察先磨后浸、边磨边浸两种方式对异极矿浸出率的影响,其结果如图3所示。

图3 不同活化浸出方式对异极矿浸出的影响

Fig.3 Zinc leaching curves with leaching time under different activation modes

由图3可知,先磨后浸、边磨边浸均能使异极矿在2~3 h之间的浸出平台消失,提高浸出率。但边磨边浸对异极矿的强化效果优于先磨后浸,这与文献[14]的报道一致。如BALAZ等[7]比较上述两种方式对黝铜矿在碱性Na2S溶液中浸出率的影响,发现与传统的先球磨后浸出方式相比,边磨边浸具有十分明显的优势,机械活化过程中形成的晶格缺陷及新鲜表面均处于亚稳态,这些亚稳态具有不同的弛豫时间。 如果将活化与浸出两个步骤分离,诸多高激发态则会在浸出前失去活性;而若将活化与浸出合并为一个步骤,则活化过程中产生的亚稳态不仅可参与全部反应,且浸出液可作为球磨添加剂,从而提高机械活化效率。

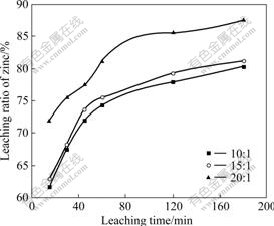

2.1.4 活化球料比对异极矿浸出率的影响

液固比为10?1,浸出液浓度为c(NH4Cl)=5.0 mol/L,c(NH3?H2O)=2.5 mol/L时,活化球料比对边磨边浸时的异极矿浸出率的影响如图4所示。若活化球料质量比较低,异极矿的浸出率也低;随着球料比的增加,矿样的浸出率也随之增大。如反应1.5 h后,在球料比10?1时,机械活化后的锌浸出率是80.3%,球料比15?1和20?1时的浸出率分别提高到81.1%和87.51%。这说明随着球料比的增加,球磨的机械力效应有所增加,从而有利于异极矿的浸出。

图4 球料比对异极矿浸出的影响

Fig.4 Zinc leaching curves of hemimorphite with leaching time under different ball/material ratios

2.2 机械活化对矿样物化性质的影响

2.2.1 机械活化对异极矿形貌的影响

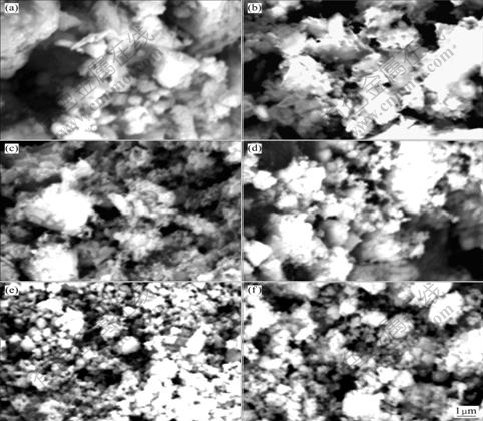

2.2.1.1 活化时间、活化方式对矿样形貌的影响

图5所示为干磨和湿磨后异极矿的SEM像。由图5可知,原始矿渣是以结构比较密实的不规则多边形大块为主体,干磨和湿磨均使矿样的形貌发生明显改变,不规则的大块破裂,表面开始粗糙化,表面产生非晶态覆盖物;且随着球磨时间的增加,矿样表面的无定形态絮状物增多,说明随活化时间的增加矿样的活化程度越高。但两者的作用效果又有不同。

干磨时,矿样粒径明显细化,如图中5(e)所示为球磨60 min后的扫描电镜,颗粒细密均匀,但若球磨时间增加,就会有大量团聚体出现(见图5(f))。湿磨180 min时,并没有出现明显的团聚体,固体表面有薄片状的无定形态。

这是因为干磨时,开始阶段物料颗粒较大,其细化的主要方式为劈裂折断,但随着破碎程度的增大,露出大量高能量的新鲜表面,这些矿粒便开始不断团聚[15?16]。且干磨过程中存在着较严重的粘罐、粘球现象,使得球磨不均匀。湿磨时,浸出液起分散剂的作用,它能有效减小颗粒之间的吸引力,使新生的颗粒表面立即发生溶剂化作用,降低表面能,使颗粒间的团聚力减弱;浸出液能吸入微裂纹中防止新断键的重新愈合,对裂纹壁产生张力,加速裂纹的传播,从而提高球磨效率。此外,在活化过程中浸出液还可以即刻与球磨剥离出来的锌形成配合物,缩短浸出时间,提高浸出效率。固体颗粒表面薄片状的无定形态可能是由配合反应中形成的SiO2。

图5 干磨和湿磨不同时间后异极矿的SEM像

Fig.5 SEM images of hemimorphite after dry and wet milled for different times (mass ratio of ball to material is 20?1): (a) Original ore; (b) Wet milling, 15 min; (c) Wet milling, 180 min; (d) Dry milling, 15 min; (e) Dry milling, 60 min; (f) Dry milling, 180 min

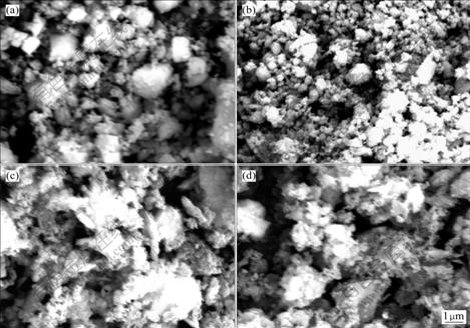

2.2.1.2 活化球料比对矿样形貌的影响

活化球料比对矿样形貌的影响如图6所示。由图6可知;球料比较高时,球磨作用对矿样颗粒的细化作用较明显;球料比增大,异极矿的浸出率也变高。这是因为当物料和球的级配一定时,球磨效率取决于装球量。装球量过少,钢球间的物料过多,物料受研磨的机会减少,削弱了球的研磨和剪切作用,不利于晶粒尺寸的减小和吉布斯自由能的增大,不利于锌的浸出;若装球量增加,则冲击力增大,物料受研磨的机会增多,易于造成矿样晶格畸变,有利于提高球磨效果,提高浸出率。但装球量不能过大,否则钢球间的物料不足,导致部分球与球接触时其间没有物料,出现空磨[15]。

2.2.2 机械活化对异极矿粒度分布的影响

2.2.2.1 活化时间、活化方式对矿样粒度的影响

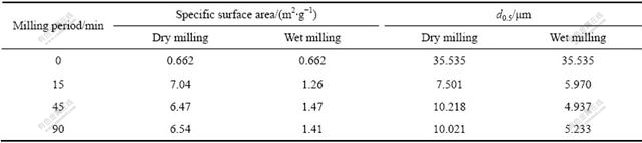

表3所列为球磨方式和球磨时间对矿样比表面积(SG)及中位粒径(d0.5)的影响。

图6 球料比不同时球磨60 min所得矿样的SEM像

Fig.6 SEM images of hemimorphite for milling 60 min under different mass ratios of ball to material: (a) Dry, 10:1; (b) Dry, 20:1; (c) Wet, 10:1; (d) Wet, 20:1

表3 球磨方式和球磨时间对矿样比表面积(SG)及中位粒径(d0.5)的影响

Table 3 Effect of milling time and mode on SG and d0.5 of hemimorphite

由表3可见,活化时间和活化方式对异极矿粒度变化的影响与对氧化锌矿的影响一致[17],原矿比表面积很小,中位粒径很大,球磨后矿样的比表面积明显增大,中位粒径明显变小。据固液反应理论知,界面的几何形状对过程的速度有重要的影响,粒度愈小,单位质量的表面积就愈大,反应速度也就愈快,这与球磨后异极矿的浸出率提高的结果一致。

同时,球磨对粒度的粉碎作用具有明显的阶段性,活化初期的破碎作用十分明显,随着时间的增加,破碎效果减弱,若继续增加,则会出现逆粉碎现象[16]。如在15 min内干磨矿样的比表面积迅速增大至7.04 m2/g,其中位粒径由35.535 μm迅速下降到7.501 μm,而球磨45 min后,比表面积反而下降至6.47 m2/g中位粒径增大到10.218 μm,出现了逆粉碎。湿磨时,矿样的粒度分布具有相似的变化规律,不同之处在于逆粉碎现象在湿磨90 min左右才表现得较为明显。这说明湿磨能有效防止颗粒团聚,延迟逆粉碎的发生,这与采用不同方式球磨后的矿样形貌一致。

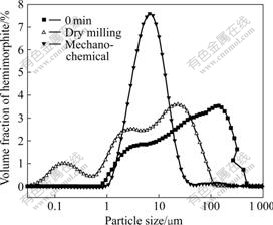

图7所示为干磨和湿磨后所得矿样的粒度分布。由图7可见,原矿粒度很大,分布范围较宽,峰形不规则。干磨后矿样的粒度在较宽的范围内呈现出3个分布峰,说明干磨时由于粘罐和粘球等原因造成球磨不均匀。同时,由于其中包含了体积分数近20%的粒径小于1 μm的颗粒,使得干磨矿样的比表面积明显

图7 干磨和湿磨45 min后异极矿的粒度分布曲线

Fig.7 Particle size distributions of hemimophite after dry and wet milling for 45 min

大于湿磨矿料的比表面积。湿磨后矿样的粒度分布曲线上只有一个峰,峰形规则,峰宽较窄,所得矿样粒度集中在1~10 μm之间,说明浸出液的分散作用使球磨均匀,效率更高。

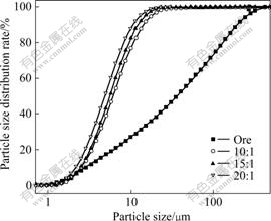

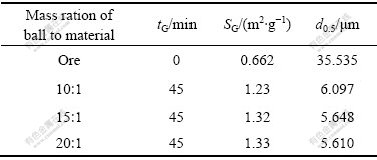

2.2.2.2 活化球料比对粒度分布的影响

图8所示为采用湿磨方式和不同球料比时所得异极矿的粒度分布曲线。表4所列为矿样中位粒径、比表面积与球料比的关系。结果表明,矿样的粒度分布、中位粒径及表面积与球磨时球料质量比密切相关。球料比增大,矿样的粒度分布曲线左移,中位粒径变小,比表面积增大。说明球磨的机械力效应随着球料比的增加而增强,对矿样的细化作用更明显,从而促进异极矿的浸出,这与不同球料比下异极矿的浸出率曲线一致。

图8 在不同球料质量比时湿磨异极矿的粒度分布

Fig.8 Particle size distribution rate of hemimorphite at different mass ratios of ball to material

表4 湿磨方式时矿样粒径、比表面积与球料比的关系

Table 4 D0.5 and SG of hemimorphite at different mass ratio of ball to material in wet milling process\

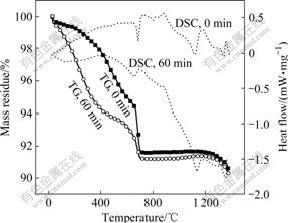

2.2.3 机械活化对异极矿热力学稳定性的影响

干磨前后异极矿的TG和DSC曲线如图9所示。由图9可知,未活化的异极矿在升温初期即开始出现质量损失,这是由于矿样失去潮解水造成的;500 ℃的质量损失主要是由于矿样中的结晶水逐渐脱去;719 ℃左右有一个明显的质量损失过程,质量损失率达8.4%,这主要是因为矿样的羟基逸出,晶格破坏,部分形成了β-Zn2SiO4[18?19]。球磨后,异极矿的热重曲线与未活化的矿样具有相似的变化规律,但各阶段的质量损失起始温度左移,质量损失率有所增加。说明球磨使矿物的热稳定性降低,反应活性提高,各阶段反应在较低的温度下即可进行。

图9 球磨前后异极矿的TG和DSC曲线

Fig.9 TG and DSC curves of hemimorphite before and after milling for 60 min

与质量损失相对应,未活化矿样的差热曲线在700和1 100 ℃左右出现两个吸热峰,在930 ℃左右出现一个放热峰。第一个吸热谷代表失去羟基,并有部分β-Zn2SiO4生成;而放热峰则说明异极矿转变成α-Zn2SiO4[20]。对于球磨后的矿样,吸热峰峰值下降,表明在球磨过程中伴随晶体结构的破坏。这也与粒度细化有关,粒度较粗时,受热不均匀,使吸热谷的峰值偏高;随着矿样粒度的细化,产生的吸热谷峰值就会变小[21?22]。

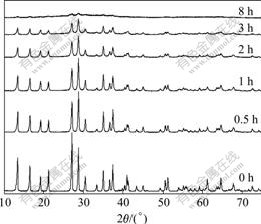

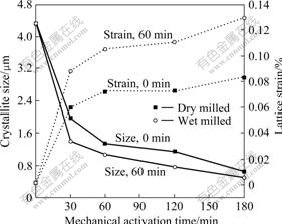

2.2.4 机械活化对矿样晶体结构的影响

晶体材料在机械活化过程中会在晶体点阵中引起晶块细化和晶格畸变,这类微观结构与材料的化学性质密切相关。图10所示为干磨不同时间后异极矿的XRD谱。由图10可知,球磨初期,矿样衍射峰强度的变化最明显,随活化时间的增加,各衍射峰的强度减小,峰形变宽,说明机械力作用使晶体的有序结构逐渐被破坏,甚至完全瓦解,如球磨8 h的矿样,衍射峰几乎完全消失,呈无定形态。由此可见,球磨时间越长,矿样的晶体结构受破坏程度越大,浸出率也随之越高,这与图2中球磨时间对异极矿浸出率的影响一致。

图10 球磨不同时间后矿样的XRD谱

Fig.10 XRD patterns of hemimorphite after different milling times

与未活化的矿样相比,干磨和湿磨均使矿样的衍射峰宽化、强度下降,晶粒尺寸降低,晶格畸变率增大,且均随球磨时间的增加更加明显。但两者的效果不尽相同,湿磨对衍射峰强度、晶粒大小及晶格畸变的影响更加明显(见图11)。如球磨3 h时,干磨后的晶粒尺寸和晶格畸变率分别为663 ?和0.0834%,而湿磨分别为511 ?和0.1282%。由图11可知,湿磨时,球磨对矿样的机械活化作用更加明显有效,所以浸出率更高。

综上所述,机械活化强化异极矿浸出的作用机理主要表现在如下几个方面:1) 使矿物粒度变细,比表面积增大,从而强化浸出反应的动力学过程;2) 机械力作用导致晶格松弛与结构裂解,使物质处于激发状态,键能减弱,并使化学反应的表观活化能大为降低,固体物质的热化学反应温度降低,反应速度加快;3) 使物质内部晶格变形和缺陷增加,引起各种位错,并出现非晶化现象,使物质的能储量增加,内能增大,从而提高物质的反应活性。

图11 球磨方式和球磨时间对异极矿晶粒尺寸和晶格畸变率的影响

Fig.11 Effects of milling mode and time on crystallite size and lattice distortion of hemimorphite

3 结论

1) 异极矿的直接浸出曲线在2~3 h间存在一个明显制约反应速率的反应停滞阶段,机械活化能够有效强化矿样的浸出,使反应停滞阶段消失,且球磨时间越长,反应速率越快,锌浸出率越高,如直接浸出时需6 h才能达到80.5%的浸出率,而活化15 min后,矿样只需3 h即可达到同样的浸出率,浸出时间约缩短50%。

2) 球磨后的矿样发生一系列的变化,机械活化使得矿样的形貌不规则化,表面不定形层增厚及颗粒细化,比表面积增大,晶格畸变率增大,此时颗粒处于高能亚稳态,具有很高的反应活性,宏观上表现为反应速度加快、锌浸出率提高。

[1] BODAS M G. Hydrometallurgical treatment of zinc silicate ore from Thailand[J]. Hydrometatllurgy, 1996, 40(1/2): 37?49.

[2] SOUZA A D, PINA P S, LINA E V O, SILVA C A, LEAO V A. Kinetics of sulphuric acid leaching of a zinc silicate calcine[J]. Hydrometallurgy, 2007, 89(3/4): 337?345.

[3] ESPIARI S, RASHCHI F, SADRNEZGAD S K. Hydrometallurgical treatment of tailings with high zinc content [J]. Hydrometallurgy, 2006, 82(1/2): 54?62.

[4] WANG Rui-xiang, TANG Mo-tang, YANG Sheng-hai, ZHANG Wen-hai, TANG Chao-bo, HE Jing, YANG Jian-guang. Leaching kinetics of low grade zinc oxide ore in NH3-NH4Cl-H2O system [J]. J Cent South Univ Technology, 2008, 15(2): 679?683.

[5] FENG Lin-yong, YANG Xian-wan, XU Ming-li, JIN Bing-jie. Pelletizing and alkaline leaching of powdery low grade zinc oxide ores[J]. Hydrometallurgy, 2007, 89(3/4): 305?310.

[6] ZHAO You-cai, STANFORTH R. Production of zinc powder by alkaline treatment of smithsonite Zn-Pb ores[J]. Hydrometallurgy, 2000, 56(2): 237?249.

[7] BALAZ P. Mechanical activation in hydrometallurgy[J]. Int J Miner Process, 2003, 72(1/4): 341?354.

[8] MULAKA W, BALAZ P, CHOJNACKA M. Chemical and morphological changes of millerite by mechanical activation[J]. Int J Miner Process, 2002, 66(1/4): 233?240.

[9] ACHIMOVICOVA M, BALAZ P. Influence of mechanical activation on selectivity of acid leaching of arsenopyrite[J]. Hydrometallurgy, 2005, 77: 3–7.

[10] 李 春, 陈胜平, 吴子兵, 郭灵虹, 梁 斌. 机械活化方式对攀枝花钛铁矿浸出强化作用[J]. 化工学报, 2006, 57 (4): 832?837.

LI Chun, CHEN Sheng-ping, WU Zi-bing, GUO Ling-hong, LIANG Bin. Enhancement effects of mechanically milling facilities on dissolution of Panzhihua ilmenite[J]. Journal of Chemical Industry and Engineering, 2006, 57(4): 832?837.

[11] WEI Liang-ping, HU Hui-ping, CHEN Qi-yuan, TAN Jun. Effects of mechanical activation on the HCl leaching behavior of plagioclase, ilmenite and their mixtures[J]. Hydrometallurgy, 2009, 99(1/2): 39?44.

[12] 黄祖强, 黎铉海, 童张法, 粟海锋, 潘柳萍. 机械活化及其在湿法炼锌中的应用[J]. 广西大学学报: 自然科学版, 2002, 27(4): 288?292.

HUANG Zu-qiang, LI Xuan-hai, TONG Zhang-fa, SU Hai-feng, PAN Liu-ping. Mechanical activation and its application to zinc hydrometallurgy[J]. Journal of Guangxi University: Natural Science Edition, 2002, 27(4): 288?292.

[13] GB/T8151.1─2000. 锌精矿化学分析方法-锌量的测定[S].

GB/T8151.1─2000. Chemical analysis method of zinc concentrate ore-measure of zinc content[S].

[14] 莫鼎成. 冶金动力学[M]. 长沙: 中南工业大学出版社, 1987: 283?286.

MONG Ding-cheng. Metallurgical dynamics[M]. Changsha: Central South University of Technology Press, 1987: 283?286.

[15] BALAZ P, ACHIMOVICOVA M. Mechano-chemical leaching in hydrometallurgy of complex sulphides[J]. Hydrometallurgy, 2006, 84(1/2): 60?68.

[16] 许雅周, 丁 锐, 常传平. 粉体团聚理论在超细研磨中的应用[J]. 陶瓷, 2007, 3: 30?33.

XU Ya-zhou, DING Rui, CHANG Chuan-ping. Applications of theoretical of powder agglomeration in ultra-fine grinding[J]. Ceramics, 2007, 3: 30?33.

[17] PARVIZ P, ERIC F. Effects of mechanical activation on the reduction behavior of hematite concentrate[J]. International Journal of Mineral Processing, 2007, 82(2): 96?105.

[18] 曹琴园, 李 洁, 陈启元. 机械活化对氧化锌矿碱法浸出及其物化性质的影响[J]. 过程工程学报, 2008, 9: 86?92.

CAO Qin-yuan, LI Jie, CHEN Qi-yuan. Influence of mechanical activation on alkaline leaching and physicochemical properties of zinc oxide ore[J]. The Chinese Journal of Process Engineering, 2009, 9(4): 669?675.

[19] 陈国玺, 张月明. 矿物热分析?粉晶分析相变图谱手册[M]. 成都: 四川科学技术出版社, 1989: 404.

CHEN Guo-xi, ZHANG Yue-ming. Mineral thermal analysis-powder phase transition handbook[M]. Chengdu: Sichuan Press of Science and Technology, 1989: 404.

[20] 黄典豪. 云南乐红铅锌矿床氧化带中异极矿的矿物学特征及其意义[J]. 岩石矿物学杂志, 2000, 19(4): 349?354.

HUANG Dian-hao. Mineralogical character of hemimorphite from the oxidized zone of the Lehong Pb-Zn deposit in Yunnan Province and its significance[J]. Acta Petrologica Et Mineralogica, 2000, 19(4): 349?354.

[21] 刘 琰, 邓 军, 杨立强, 王庆飞. 异极矿加热过程的研究[J].岩石学报, 2005, 20(3): 993?999.

LIU Yan, DENG Jun, YANG Li-qiang, WANG Qing-fei. The dehydration of hemimorphite[J]. Acta Petrologica Sinica, 2005, 21(3): 993?998.

[22] 黄柏龄. 矿物差热分析鉴定手册[M]. 北京: 科学出版社, 1987: 238.

HUANG Bai-ling. Mineral differential analysis identification handbook[M]. Beijing: Science Press, 1987: 238.

基金项目:国家重点基础研究发展计划基金资助项目(2007CB613600-1);教育部新世纪优秀人才计划基金资助项目(NCET.05.0691)

收稿日期:2009-02-17;修订日期:2009-09-16

通信作者:陈启元,教授,博士;电话:0731-88877364;E-mail: cqy@mail.csu.edu.cn

摘 要:为了提高异极矿在碱性溶液中的浸出效率, 采用QM-1SP行星球磨机对云南南坪异极矿进行机械活化强化浸出研究。通过浸出动力学实验、扫描电镜分析(SEM)、粒度分析、热重?差热分析、X射线衍射分析探讨机械活化对异极矿晶体结构和浸出行为影响的规律。结果表明:机械活化使异极矿细化分散、矿晶格显著畸变并在表面形成非晶态层,矿物颗粒处于高能亚稳态;机械活化可有效阻止不溶性浸出产物在矿物颗粒表面的积累,消除直接浸出的停滞期,使浸出速率加快,相同浸时间内锌浸出率显著提高;碱法直接浸出异极矿浸出率达到80.5%需6 h,球磨15 min后异极矿达到相同浸出率仅需3 h;磨?浸结合(Mechano-chemical)具有更佳的浸出效果。