镱对铝-镁合金显微组织和力学性能的影响

中南大学粉末冶金国家重点实验室

摘 要:

研究了Yb对Al-Mg合金显微组织和力学性能的影响。结果表明:添加0.3% (质量分数) Yb降低了Al-Mg合金的抗拉强度和屈服强度, 主要是由于含Mg和Yb的化合物相的形成降低了Mg和Yb在Al基体中的固溶度, 从而减小固溶强化效果。但添加1.0%Yb, 基体中Yb溶质原子的浓度提高, 产生很强的固溶强化效果, 并提高热挤压制品的位错密度和加工硬化程度, 改善合金的屈服强度和抗拉强度。

关键词:

中图分类号: TG146.21

作者简介:宋旻 (E-mail:msong@mail.csu.edu.cn) ;

收稿日期:2009-02-06

基金:湖南省自然科学基金 (07JJ3117) 资助项目;

Influence of Yb on Microstructure and Mechanical Properties of Al-Mg Alloy

Abstract:

The effects of Yb on microstructure and mechanical properties of an extruded Al-Mg alloy were studied. The results indicated that the addition of 0.3% (mass fraction) Yb decreased the mechanical properties of the alloy, such as tensile strength and yield strength, since the formation of metallic compounds of Mg and Yb decreased the concentration of Mg and Yb atoms in Al matrix so as to undermine the effect of solid solution strengthening. However, the addition of 1.0% (mass fraction) Yb substantially improved the mechanical properties of the alloy because the concentration of Yb solute atoms in Al matrix was high enough to generate solid solution strengthening effect;the improvement of strength was also attributed to the large work-hardening and high dislocation density caused by the interaction between dislocations and Yb atoms.

Keyword:

Al-Mg alloy;Yb;microstructure;mechanical properties;

Received: 2009-02-06

Al-Mg合金属于热处理不可强化铝合金, 具有良好的抗蚀性和可焊接性, 广泛应用于需要有高的抗蚀性、 良好的可焊性和中等强度的场合, 诸如舰艇、 汽车和飞机板焊接件等。 为了拓展其应用范围需要进一步提高Al-Mg合金的力学性能。 预变形可以有效地提高Al-Mg合金的性能, 包括硬度、 屈服强度、 流变应力和延伸率

1 实 验

合金的名义成分见表1。 以纯度为99.7%的工业纯铝、 99.9%的工业纯镁和Al-12%Yb中间合金为原料, 采用石墨粘土坩埚在电阻炉中进行熔炼, 熔化温度为780 ℃左右, 浇注温度为720~750 ℃, 在钢模中进行浇铸。 铸锭均匀化退火温度为470 ℃, 保温时间10 h。 采用挤压比为9∶1的工艺, 将铸锭热挤压成棒材。 拉伸试样按GB6397-86的要求制取, 在Instron 8082型材料试验机上进行拉伸性能测试, 拉伸速率1×10-4 m·s-1。 在HITACHI S450型扫描电镜 (带能谱仪) 上研究拉伸样品的断口形貌以及断面上第二相的分布和成分。 透射电镜试样采用离子减薄的方法制取, 在Tecnai G2 20型透射电镜上观察拉伸变形后的微观组织。

表1 合金的名义化学成分

Table 1Nominal composition of the present alloys (%, mass fraction)

| Samples | Mg | Yb | Cr | Ti | Zn | Mn | Al |

Alloy 1 |

5.0 | 0 | 0.15 | 0.18 | 0.15 | 0.35 | Balance |

Alloy 2 |

5.0 | 0.3 | 0.15 | 0.18 | 0.15 | 0.35 | Balance |

Alloy 3 |

5.0 | 1.0 | 0.15 | 0.18 | 0.15 | 0.35 | Balance |

2 结 果

2.1 挤压态显微组织

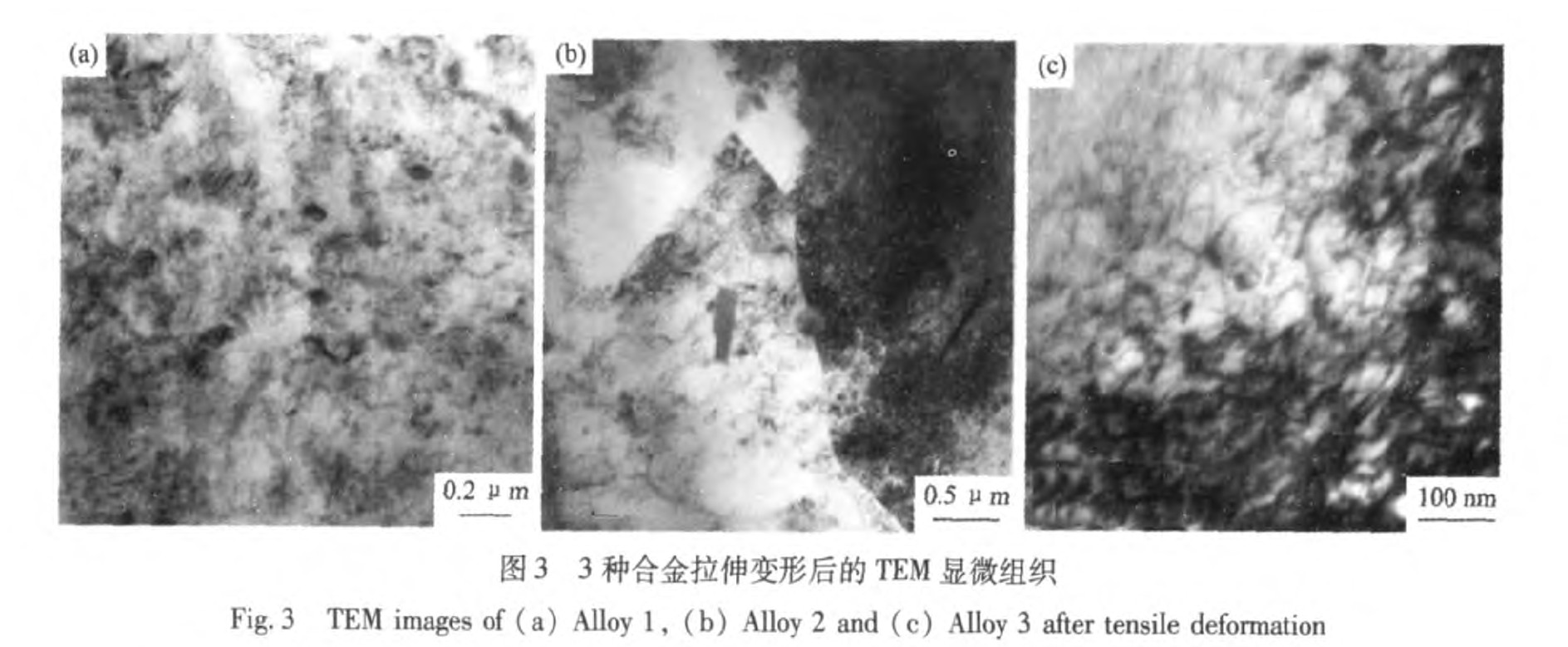

图1为3种合金挤压态显微组织。 从图中可以看出, 3种合金挤压态的显微组织非常相似, 都由热挤压过程中加工硬化造成的高密度位错组成。 其中合金1和合金2中位错呈“准均匀”分布, 呈现出Taylor晶格特点; 而合金3中位错分布不均匀, 近似呈现胞状组织分布 (可以明显观察到胞壁) 。

2.2 力学性能

表2为含Yb及不含Yb的3种合金的抗拉强度、 屈服强度及延伸率。 表中每个数据均为7个拉伸试验样的平均值。 从表可以看出, 当添加0.3%Yb时, 对Al-Mg合金的强度存在不利的影响, 使合金的抗拉强度降低8.8%, 屈服强度降低5.0%; 添加1.0%Yb提高了Al-Mg的强度, 合金的抗拉强度提高6.1%, 屈服强度提高1.8%。 添加0.3%和1.0%Yb均可以提高合金的延伸率, 分别提高1.56%和3.53%。

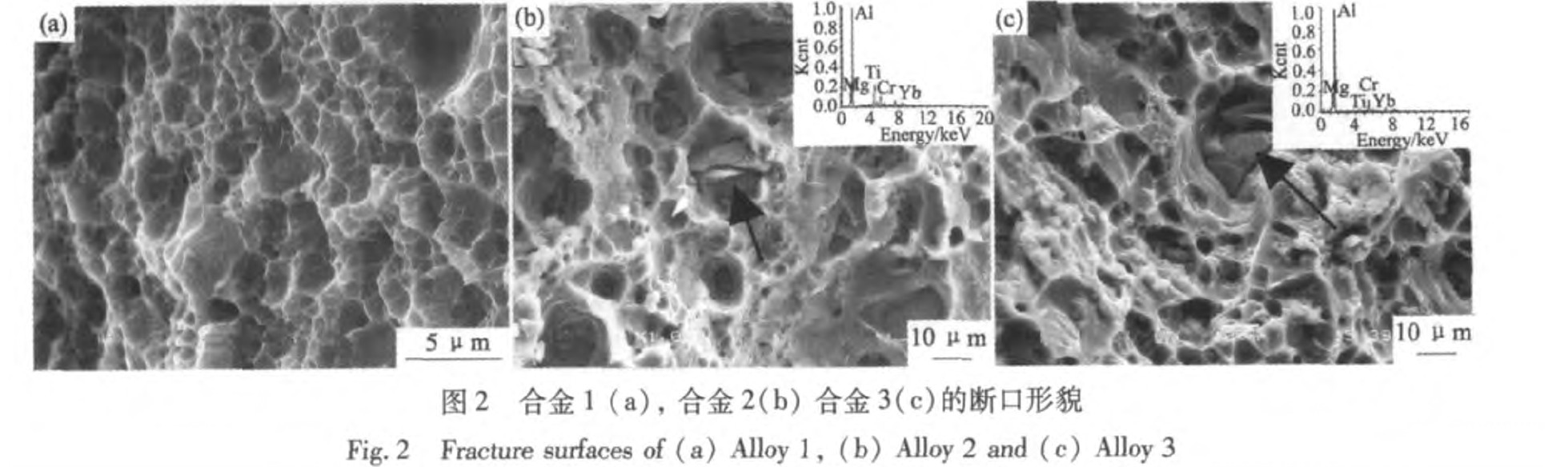

2.3 SEM和EDS能谱分析

图2为3种合金拉伸变形后的断口形貌以及化合物相的能谱分析。 从图中可以看出, 合金1中断口的韧窝非常均匀且细小 (<2 μm) , 呈现出典型的延性断裂特征。 而合金2和3的断裂表面包含不同尺寸的韧窝和晶间断裂, 韧窝的尺寸远大于合金1断口中韧窝的尺寸。 此外, 一些粗大的韧窝中还包含有化合物相, 其中有部分化合物相已经断裂, 从图中箭头所指处化合物相的能谱分析可以看出该化合物相是含有Yb和Mg的化合物相。 断口分析表明, 合金2和合金3在变形过程中, 粗大的化合物相首先发生断裂形成微裂纹源。 已经有研究

表2 试验合金的典型力学性能

Table 2 Mechanical properties of studied alloys

Samples |

σb/MPa | σ0.2/MPa | δ/% |

Alloy 1 |

377 | 222 | 17.80 |

Alloy 2 |

344 | 211 | 18.36 |

Alloy 3 |

400 | 226 | 22.33 |

2.4 透射电镜组织观察

图3为3种合金拉伸至断裂后的透射电镜显微组织。 从图中可以看出, 合金的位错密度随着Yb浓度的增大而增大, 且变形后合金1中的位错分布非常均匀, 呈现出明显的Taylor晶格分布; 合金2中位错分布已经没有Taylor晶格的特点, 而是呈现出一定程度的胞状组织特点, 某些局部区域的位错密度很大, 其中高密度的位错缠结主要集中于胞的周围形成胞壁, 而胞内的位错密度相对较低; 合金3的位错分布仍呈现出Taylor晶格的特点, 由准均匀分布的位错缠结组成。

3 分析与讨论

3.1 Yb对Al-Mg合金显微组织的影响

在变形及随后的热处理过程中, 金属与合金中的位错主要以两种低能组态分布, 即胞状组织与Taylor晶格

如果对位错呈Taylor晶格分布的合金进行大变形量的加工, Taylor晶格将最终形成微带、 剪切带与层带

如前所述, 3种合金挤压态显微组织非常相似, 由准均匀分布的位错缠结组成。 而拉伸变形后, 合金1中的位错呈均匀分布 (即Taylor晶格分布) , 没有出现明显的剪切带, 这主要是因为挤压变形的挤压比比较小, 而在较低的应变下, Al-Mg合金中位错的亚结构主要由均匀分布的位错缠结组成

3.2 Yb对Al-Mg合金力学性能的影响

Al-Mg合金强度的提高主要来源于加工硬化和固溶强化。 Mg在晶格中形成很大的畸变能, 即很大的内摩擦力将有效地增加变形过程中的加工硬化和位错密度, 而Yb原子半径比Mg原子半径更大, 因此将产生更大的内摩擦力, 抑制位错的交滑移, 从而增大加工硬化和固溶强化的效果。 在本研究中, 合金的热挤压温度在合金的再结晶温度以上, Al-Mg合金在热挤压过程中发生了动态回复与动态再结晶。 由于Yb抑制了位错的交滑移, 从而有效地减小了动态回复和动态再结晶程度, 使合金依然呈现较高的位错密度和加工硬化程度。

本文研究表明: 添加0.3% Yb将降低Al-Mg合金的抗拉强度和屈服强度。 如前所述, 添加0.3% Yb, 将会导致化合物相的形成而降低Yb和Mg的固溶度, 从而减小了因溶质原子与位错交互作用而产生的固溶强化效果, 因此, 使合金的抗拉强度和屈服强度均降低。 相反, 添加1.0% Yb, 部分Yb没有形成化合物相, 而是以溶质原子的形式固溶于基体中, 会在更大程度上对交滑移起到阻碍作用, 从而提高加工硬化程度和固溶强化效果, 进而提高合金的强度。

从断口表面分析可知, 添加Yb应该对合金的延伸率存在不利的影响。 在合金2和3的断口表面均存在含Yb的粗大化合物相。 这些低强度化合物相通过阻碍位错运动形成位错塞集区域, 造成很高的应力集中, 在较低应力时自身容易发生断裂或与界面脱粘而形成微孔, 因此根据断口分析Yb应该降低Al-Mg合金的延伸率。 但是本文研究显示添加0.3%和1.0%Yb均可以提高Al-Mg合金的延伸率, 对此现象目前还不清楚其物理机制。 可能的原因是Yb了抑制位错的交滑移, 使位错分布更加均匀, 从而抑制了层带、 剪切带和微带的形成, 降低了发生应力集中的可能性。 即使存在应力集中, 由于局部位错密度不会很大, 应力集中也不会很显著, 在较低的应力下不会发生断裂。

4 结 论

1. 添加0.3% Yb对Al-Mg的抗拉强度和屈服强度均存在不利的影响, 但是提高了合金的延伸率; 添加1.0% Yb同时提高了Al-Mg合金的抗拉强度、 屈服强度和延伸率。

2. 添加0.3% Yb, 大部分Yb会与Mg和Al形成化合物相, 降低了Mg的固溶度, 从而减小了溶质原子与位错的交互作用, 因此, 使合金的抗拉强度和屈服强度均降低。

3. 添加1.0%Yb会降低Mg原子对位错交滑移的阻碍作用, 但由于基体中固溶态Yb浓度较大, 将足以补偿由于形成化合物相而损失的固溶态Mg对位错交滑移的阻碍作用, 因此会在更大程度上对交滑移起到阻碍作用, 从而提高了加工硬化程度和固溶强化效果, 进而提高合金的强度。

参考文献

[5] Filatov Yu A, Yelagin V I, Zakharov V V.New Al-Mg-Sc al-loys[J].Mater.Sci.Eng., 2000, A280:97.

[10] 陈显明, 潘青林, 罗承萍, 尹志民.复合微合金化对Al-Mg合金组织和性能的影响[J].材料研究学报, 2005, 19 (4) :419.

[11] 周昌荣, 潘青林, 刘心宇.微量Sc和Mn对AI-Mg合金组织与性能的影响[J].材料导报.2006, 20 (11) :147.

[16] 宋旻, 陈康华, 黄兰萍.Mg对三元Al-Cu-Mg合金位错分布组态的影响[J].稀有金属材料与工程, 2007, 36 (6) :1005.

[5] Filatov Yu A, Yelagin V I, Zakharov V V.New Al-Mg-Sc al-loys[J].Mater.Sci.Eng., 2000, A280:97.

[10] 陈显明, 潘青林, 罗承萍, 尹志民.复合微合金化对Al-Mg合金组织和性能的影响[J].材料研究学报, 2005, 19 (4) :419.

[11] 周昌荣, 潘青林, 刘心宇.微量Sc和Mn对AI-Mg合金组织与性能的影响[J].材料导报.2006, 20 (11) :147.

[16] 宋旻, 陈康华, 黄兰萍.Mg对三元Al-Cu-Mg合金位错分布组态的影响[J].稀有金属材料与工程, 2007, 36 (6) :1005.