基于重要度的电弧炉炼钢系统维修决策

王宝1, 2,刘青1, 2,王彬1, 2,杨振国1, 2, 3

(1. 北京科技大学 钢铁冶金新技术国家重点实验室,北京,100083;

2. 北京科技大学 冶金与生态工程学院,北京,100083;

3. 莱芜钢铁股份有限公司特殊钢厂,山东 莱芜,271105)

摘 要:

程系统为例,建立设备系统重要度评价判据体系(包括可靠性、维修性、经济性和监测性);针对系统重要度影响因素的模糊特性,采用模糊层次分析法确定各指标之间的相对初始权重,提出模糊判断矩阵的一致性调整方法;应用Monte Carlo仿真模拟计算电弧炉炼钢12个子系统的重要度指数,采用重要度面积指数反映设备的重要度级别,并根据此指标将设备系统划分为关键设备、重要设备、一般设备和次要设备4类,建立基于重要度的钢铁生产设备维修模式决策模型。研究结果表明:基于模糊层次分析法和Monte Carlo法计算设备的重要度可以降低人为主观因素的影响,且易于实现;将其应用于钢铁企业复杂设备系统的维修决策,对提高系统的可靠性和可用性,使钢铁生产过程连续、协调和高效地运行具有重要作用。

关键词:

中图分类号:TF307 文献标志码:A 文章编号:1672-7207(2013)01-0014-11

Maintenance decision-making for EAF steelmaking system based on criticality

WANG Bao1, 2, LIU Qing1, 2, WANG Bin1, 2, YANG Zhenguo1, 2, 3

(1. State Key Laboratory of Advanced Metallurgy, University of Science and Technology Beijing, Beijing 100083, China;

2. School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, China;

3. Special Steel Plant, Laiwu Iron & Steel Co. Ltd., Laiwu 271105, China)

Abstract: The criticality evaluation criteria system of equipment, which consists of reliability, maintainability, economy and monitoring factors, fuzzy analytic hierarchy process (FAHP) was established and employed to determine the relative initial weights of various criticality factors considering the fuzziness of these factors, and the consistency adjustment method for fuzzy judgment matrix was proposed. Then the criticality index (CI) for 12 subsystems of electric arc furnace (EAF) steelmaking process was calculated by adopting Monte Carlo simulation. Moreover, the criticality area index was used to represent the importance level of equipment, and the equipment system was divided into four categories according to this indicator, including critical equipment, main equipment, general equipment and minor equipment. Maintenance strategy was presented based on the classification of equipment in steel plants. The results show that the methodology of equipment criticality calculation based on FAHP and Monte Carlo simulation can alleviate the impact of subjective factors, and is easy to implement, therefore, it is highly significant to improve system reliability and availability, and to ensure the steel production process running continuously, stably and efficiently by applying this method to maintenance decision-making for complex equipment systems in steel plants.

Key words: criticality; fuzzy analytic hierarchy process; Monte Carlo method; maintenance strategy; electric arc furnace

随着钢铁工业信息化及自动化技术的发展,钢铁生产过程系统日趋复杂和集成化,对设备的可靠性要求亦越来越高。设备在长期使用过程中的技术性能劣化会造成某些工序环节生产中断,甚至引起整个生产流程停产,因此,对生产设备科学地维护管理,保持设备处于良好的技术状态是钢铁生产过程系统连续、协调和高效运行的重要保障。设备的维修方式按时间发展顺序可分为事后维修、预防维修和预知性(状态)维修[1]。在流程工业生产中,事后维修制度对于关键生产线和重要设备往往由于维修不及时而造成重大经济损失;而定期预防维修制度又会引起设备“维修过剩”或“维修不足”,且维修成本较高。随着维修技术日益成熟,为了提高设备的安全性和可用性,设备的维修方式逐渐向预知性维修模式转变,通过监测设备的运行状态,掌握设备的劣化程度来预知设备的维修时机。但由于设备结构复杂,其状态监测困难且费用昂贵,在现阶段预知性维修成本远比定期维修的成本高[2]。目前,国内大型钢铁企业主要以“点检定修制”为核心,采用预防、预知状态和事后维修等多种方式并存的维修策略[3],需要根据不同设备的重要性、可维修性和监测性,合理地制定钢铁生产过程系统的维修策略,以提高系统可靠性,降低设备维修成本。设备的维修方式通常按设备的重要程度、设备磨损规律与故障模式[4]和以可靠性为中心[1, 5]的逻辑树分析(logic tree analysis)3种方式进行制定[6]。Gomez等[7]基于层次分析法[8]根据设备维修费用等多属性将各个设备划分为不同类别。高萍等[2, 9-11]基于层次分析法求出设备重要度因素的初始权重,提出用Monte Carlo法计算石油、电力等系统设备的重要度指标,证明该方法简捷、客观。由于设备重要度影响因素判定具有模糊性,张艳丽等[12]采用模糊聚类法、Wang等[13]使用改进的模糊层次分析法[14]对系统维修模式决策进行分析。在此,本文作者针对电弧炉炼钢过程系统,阐明设备系统重要度的影响因素,采用模糊层次分析法确定各指标之间的相对初始权重,结合Monte Carlo仿真模拟计算各子系统的重要度指数,建立基于重要度的钢铁生产设备维修模式决策模型,用于指导钢铁企业建立完善、经济的设备维修体系。

1 电弧炉炼钢系统

现代电弧炉炼钢过程为:输入一定量的铁水、废钢、电能、O2、冷却水和造渣料,在炉内经过一定时间的化学冶金反应后,输出一定量的合格钢水、CO、冷却循环水和钢渣和CO2。电炉炼钢系统为动态开放系统,在生产过程中经常受设备故障、原料条件以及其他工序的影响进行热停工甚至停炉,降低系统生产效率。国内某特殊钢厂电弧炉设备于2006—2009年故障及维修时间统计结果如图1所示,该厂主要采用计划检修和事后维修方式。从图1可以看出:系统发生故障频率越高,非计划维修时间一般就越长;另外,在计划检修过程中,由于各类设备均要经过定期检修,往往造成维修过剩,计划检修时间超出规定的检修时间,因此,根据设备组元的不同特性,确立合理的维修制度显得尤为重要。

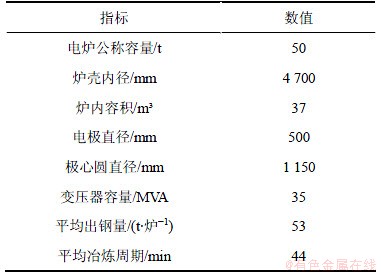

电弧炉的构造主要是由炼钢工艺决定,同时与电炉的容量、装料方式和传动方式等有关[15]。本文选取某特殊钢厂50 t超高功率电弧炉(主要设备与工艺参数见表1)为例,该电炉平均出钢量为53 t/炉,平均冶炼周期为44 min,采用炉盖旋转方式进行装料,主要机械设备由液压传动。按系统组元功能不同,将电弧炉炼钢系统分为原料子系统、装料子系统、炉体子系统、炉盖子系统、水冷子系统、液压子系统、供电子系统、电极子系统、供氧子系统、倾炉子系统、出钢子系统以及排烟除尘子系统共12个子系统。下面采用模糊层次分析法和Monte Carlo模拟对这12个子系统的重要度进行分析,制定电弧炉炼钢各个子系统的维修模式。

图1 2006—2009年某电弧炉故障时间统计

Fig.1 Statistics of failure time of EAF from 2006 to 2009

表1 电弧炉主要设备与工艺参数

Table 1 Equipment and process parameters of EAF

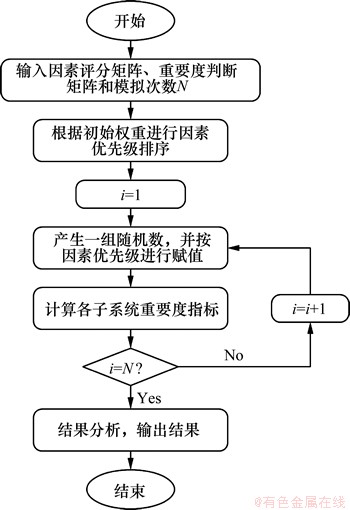

2 系统重要度及其评价

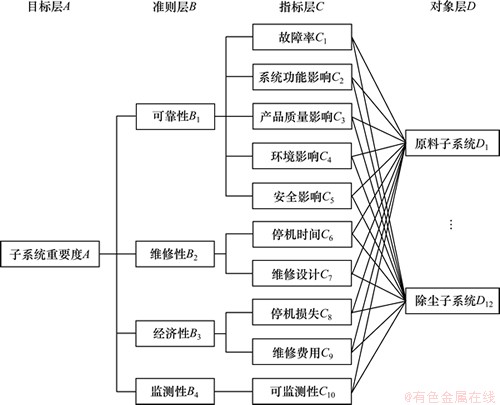

所谓系统的重要程度,主要是指某个系统或设备发生故障时的影响程度[6]。影响系统重要度的因素众多且相互关联和制约,难以用统一的标准来衡量,而重要度判定标准本身就具有模糊性。为此,本文采用模糊层次分析法和Monte Carlo模拟相结合建立设备重要度的量化模型,评价流程如图2所示。首先,根据钢铁生产系统设备故障模式分析,建立系统重要度的评价指标体系;其次,对每一个子系统的各因素进行专家评分,构建重要度因素的模糊一致评价矩阵,确定各因素的相对重要度;最后,基于Monte Carlo模拟计算各子系统的重要度指数。

2.1 模糊层次分析法(FAHP)

2.1.1 重要度评价指标体系

为了对多层次、多因素的问题进行评价,必须构建一个合理的评价指标体系,使大量相互关联、相互制约的因素条理化、层次化。对于钢铁生产系统,与设备系统重要度有关的主要因素包括:(1) 系统是否容易发生故障,以及出现故障时对系统生产、产品质量、社会安全和环境的影响,即可靠性因素;(3) 系统是否容易修复,即维修性因素;(3) 系统故障后的维修费用和经济损失,即经济性因素;(4) 系统的运行状态是否容易监测,即可监测性。根据以上因素分析,建立重要度的层次分析结构,如图3所示。在各项因素分析中,为了简化重要度评价过程并兼顾评价的精确性,将以上各评价指标分为4~6个等级。

图2 系统重要度评价流程图

Fig.2 Flow diagram of system criticality evaluation

(1) 可靠性因素。系统故障率(或平均故障间隔时间)可以反映系统发生故障的概率;故障对系统功能、产品质量以及社会环境和人员安全的影响可以反映系统发生故障时的影响程度。表征系统可靠性因素的指标概述如下。

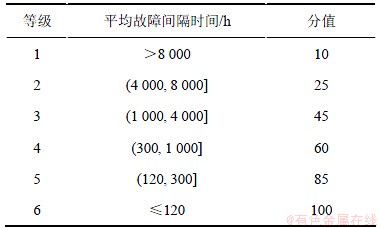

1) 故障率(C1)。故障率与系统的平均故障间隔时间(MTBF)相关联,在一定时间内,可以认为故障率等于系统平均故障间隔时间的倒数。依据设备的MTBF将此指标分为6个等级,见表2。对电弧炉炼钢系统2006—2009年运行历史记录进行统计分析,得出各子系统的平均故障率,如表3所示。

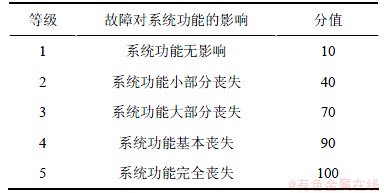

2) 故障对系统功能的影响(C2)。故障对系统功能的影响主要考虑在生产过程中,设备故障后是否能继续生产,对产量、其他设备或前后工序的影响程度。例如,当热停工或停炉时间较长时,整个流程生产中断,完全丧失系统功能。其评分标准见表4。

图3 系统重要度的层次分析结构

Fig.3 Analytic hierarchy structure of system criticality

表2 故障率的评分标准

Table 2 Grading of failure rate

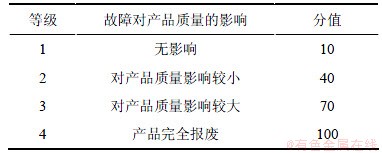

3) 故障对产品质量的影响(C3)。生产一定量的合格钢水是炼钢系统的主要任务,评价设备重要的程度需考虑故障对产品质量的影响。钢水的质量主要是指其温度和成分,因此,该指标可以依据设备故障后钢水的温度、成分偏离目标值进行判定,其评分标准如表5所示。

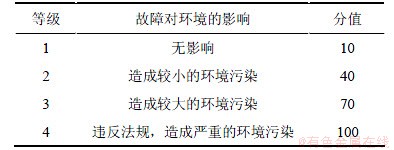

4) 故障对环境的影响(C4)。环境因素主要考虑设备失效时设备中介质的特性(可燃性、毒性、温度等)对环境造成的影响,其评分标准如表6所示。

表3 电弧炉炼钢系统故障率

Table 3 Failure rate of EAF steelmaking system

表4 故障对系统功能影响的评分标准

Table 4 Grading of failure effect on system function

表5 故障对产品质量影响的评分标准

Table 5 Grading of failure effect on product quality

表6 故障对环境影响的评分标准

Table 6 Grading of failure effect on environment

5) 故障对人员安全的影响(C5)。就是故障的发生是否危及操作人员的生命安全,是否由此而引发爆炸、火灾或危险介质的泄漏,以及发生范围和影响程度。安全通常是首要的评价指标,其评分标准如表7所示。

表7 故障对人员安全的影响的评分标准

Table 7 Grading of failure effect on safety

(2) 修性因素。系统的维修性主要是指维修所需的时间以及系统的维修设计和难易程度。例如,仪器精密、结构复杂、维修时间长的设备系统发生故障时对生产影响较大,其重要程度较高。

1) 停机时间(C6)。停机时间包括设备的故障停机(或热停工)、维修和启动所需时间。对电弧炉炼钢工序而言,此指标也包括由于设备故障(原料条件限制等)而使该炉钢水的冶炼时间超出正常冶炼周期的部分时间。其评分标准见表8。

表8 停机时间的评分标准

Table 8 Grading of downtime

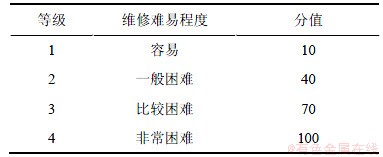

2) 维修难度(C7)。维修难易程度也是影响设备重要度的重要因素,它与设备的接近难易程度(包括高度、周围环境等)、设备复杂程度和备件供应程度有关[9],一般采用设备维修复杂系数表示。其评分标准如表9所示,该指标具体评分可以通过与现场维修人员讨论确定。

表9 维修难度的评分标准

Table 9 Grading of maintenance difficulty

(3) 经济性因素。不同设备发生故障时引起的系统物料、能源消耗等成本损失和维修费用不同,影响重要度的经济性因素可由停产损失和维修费用表示。

1) 停产损失(C8)。停产损失主要包括因设备故障停机导致生产成本的损失以及产品质量不合格而引起的经济损失。按停产经济损失将设备故障事故分为4个等级,其评分标准见表10。

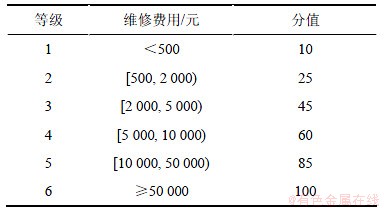

2) 维修费用(C9)。维修费用由物料费(含材料费、备件费)和维修工程费(包括材料费、备件费、外协费、设计费)等构成,其评分标准如表11所示。

表10 停产损失的评分标准

Table 10 Grading of breakdown loss

表11 维修费用的评分标准

Table 11 Grading of maintenance costs

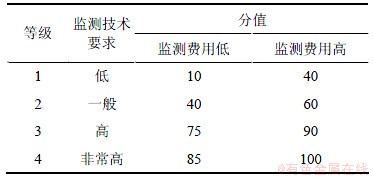

(4) 可监测性(C10)。对于重要度级别较高的大型复杂设备系统,其可靠性要求较高,需要对设备的运行状态进行在线监测,可监测性主要考虑设备的监测费用和对监测技术的要求,其评分标准如表12所示。

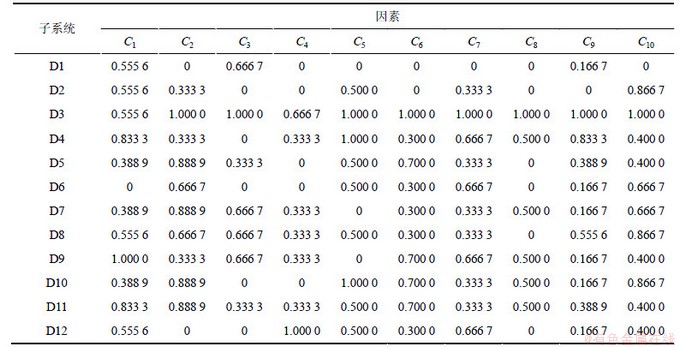

电弧炉每个子系统在各个影响因素中的等级评分可由专家、专业维修技术和操作人员等依据故障频率、

表12 可监测性的评分标准

Table 12 Grading of monitorability

故障对系统产能的影响、平均故障间隔时间(MTBF)、维修费用、停机时间、监测费用、监测技术要求等参数的历史记录确定,将各子系统的重要度因素评分进行0~1标准化,如表13所示。

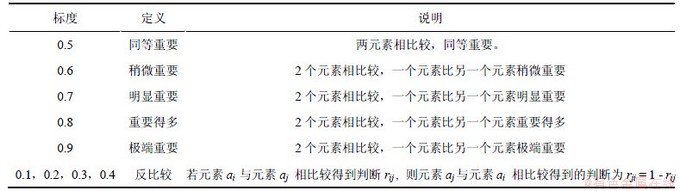

2.1.2 构造模糊互补判断矩阵

各个评价因素对设备重要度的影响程度可用各评估因素的权重来表示,以体现各因素之间的相对重要性。本文由模糊互补一致判断矩阵求得表示各元素之间相对重要性的权重,模糊互补判断矩阵R的数量标度[16]如表14所示。其中:rij(i, j=1,2,…,n)表示元素ai比元素aj相对重要的隶属度,rij越大,表示元素ai就比元素aj越重要。

表13 各子系统重要度因素的标准化评分

Table 13 Standardized score of factors for subsystems of EAF

表14 模糊互补判断矩阵数量标度

Table 14 Quantitative scale of fuzzy complementary judgment matrix

2.1.3 模糊判断矩阵的一致性调整

模糊判断矩阵的一致性反映人们在确定某一元素比另一个元素重要过程中的思维一致性。但在实际决策过程中,由于问题的复杂性和人们认识的片面性,所构造的模糊判断矩阵往往不具有一致性。为此,和媛媛等[17-19]给出了模糊判断矩阵的一致性调整方法。根据模糊一致判断矩阵的性质,可用判断矩阵加性一致性指标ρ(见式(1))来表示矩阵R的不一致性程度[19]。模糊判断矩阵R为加性一致性的充要条件是其加性一致性指标ρ=0,而模糊判断矩阵不满足一致性时,其ρ>0,且ρ越大,R的一致性程度越差。在实际应用中,可以给定一个阈值ε(ε>0),当R的加性一致性指标ρ<ε时,则认为R具有满意的加性一致性。

(1)

(1)

W=(w1, w2,…, wn)T为模糊判断矩阵 的排序向量,可由下式计算[20]:

的排序向量,可由下式计算[20]:

(2)

(2)

其中: 。

。 越小,表示决策者越重视因素间

越小,表示决策者越重视因素间

重要程度的差异。定义 为R的特征矩阵:

为R的特征矩阵:

(3)

(3)

则由此构造的特征矩阵具有加性一致性。因此,可以利用特征矩阵将非一致模糊判断矩阵转化为一致性矩阵;同时,为使调整后的矩阵尽可能地接近初始判断矩阵(即最大限度地反映决策者的意愿),可构造如式(4)所示的调和矩阵[18]。

(4)

(4)

其中: 。可以通过调整λ对矩阵R进行一致性调整,使调整后的判断矩阵取得满意的一致性,并且最大限度地反映决策者的意愿。模糊判断矩阵R的一致性调整具体算法步骤如下。

。可以通过调整λ对矩阵R进行一致性调整,使调整后的判断矩阵取得满意的一致性,并且最大限度地反映决策者的意愿。模糊判断矩阵R的一致性调整具体算法步骤如下。

Step 1 根据式(2)和(3),对初始判断矩阵构造 具有加性一致性的矩阵

具有加性一致性的矩阵 和调和矩阵

和调和矩阵 。

。

Step 2 初始化λ=0,并设定判断阈值ε。

Step 3 由式(1)求出调和矩阵 的加性一致性指标ρ,若ρ<ε,则

的加性一致性指标ρ,若ρ<ε,则 具有一致性,转Step 5;否则,进行下一步。

具有一致性,转Step 5;否则,进行下一步。

Step 4 令 (其中

(其中 为迭代步长,

为迭代步长, ),转Step 3。

),转Step 3。

Step 5 一致性调整结束。

按此算法步骤对模糊判断矩阵进行一致性调整,则必经有限步迭代后终止,并使最终的调和矩阵具有满意的加性一致性[19]。通过与现场操作和维修人员讨论,得到重要度各因素权重的模糊判断矩阵,并按照以上步骤进行一致性调整,取ε=0.05,则当λ=0.35时,调和矩阵的一致性指标ρ<0.05,从而得出电弧炉炼钢系统各重要度因素权重的模糊一致判断矩阵 为

为

=

=

2.2 基于Monte Carlo法计算重要度指数

2.2.1 重要度指数

在得出各个子系统的因素评分和各因素的相对权重后,采用线性加权法计算电弧炉各子系统的重要度评价指数,子系统Di的重要度指数ICi为:

(5)

(5)

其中:i =1, 2, …, m,表示第i个子系统;j=1, 2, …, n,表示第j个评价因素; 为对子系统Di的因素j评分的0~1标准化值;wj为因素j的权重。各重要度因素的权重及优先级别见表15。

为对子系统Di的因素j评分的0~1标准化值;wj为因素j的权重。各重要度因素的权重及优先级别见表15。

表15 各重要度因素的权重及优先级别

Table 15 Weights and priorities of importance criteria

2.2.2 Monte Carlo 模拟

Monte Carlo法或称统计试验法、随机模拟法,其基本思想是首先建立一个概率模型或随机过程,使它的参数等于问题的解,然后,通过统计抽样试验来计算所求参数的统计特征(均值、概率等),给出所求问题的近似解。Monte Carlo法能够比较逼真地描述具有随机性质的事物的特点,受几何条件限制小,而且程序简单,易于实现。采用Monte Carlo法计算设备的重要度指数,可以通过同时改变各因素的权重增强设备重要度排序的鲁棒性,降低人为主观因素的影响[2, 9, 11]。本文利用MATLAB软件基于蒙特卡洛法评估电弧炉各子系统重要度,其算法流程如图4所示,主要步骤如下。

Step 1 输入各个子系统的因素评分矩阵和模拟次数N。

Step 2 根据模糊层次分析法计算的因素权重将各因素进行优先级排序,并进行初始化使i=1。

Step 3 利用rand( )函数产生一组服从(0,1)均匀分布且加和为1的伪随机数,并按照因素优先级排序给各因素赋值权重。

Step 4 采用线性加权法计算各子系统的重要度评价指数。

Step 5 判断是否达到模拟次数N:若i=N,则转Step 6;否则,转Step 3。

Step 6 对模拟计算N次的子系统重要度指数进行统计分析,得出子系统重要程度的排序。

本文采用Monte Carlo法时模拟次数取N=1 000,通过模拟可得到电弧炉每个子系统的1 000个重要度指数,同时得出各子系统每次模拟的重要度指数的排序结果,然后,对模拟结果进行统计分析。Monte Carlo模拟通过不断地采用随机统计试验法求得各设备的重要度指数或排序数,N次模拟结果的均值即可认为各系统重要度指数(排序数)的近似解,结果如表16所示。

图4 基于Monte Carlo法评估子系统重要度算法框图

Fig.4 Block diagram of subsystem criticality evaluation with Monte Carlo method

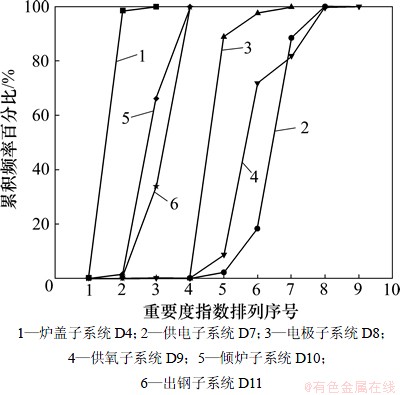

图5 电弧炉系统重要度排序累积频率曲线示例

Fig.5 Example of cumulative frequency of rank of subsystem criticality

3 系统维修决策分析

系统设备的维修模式根据系统的重要度进行决策。在Monte Carlo模拟计算过程中,平均重要度越大,或者系统的重要度平均排序号越小,则可认为该系统的重要程度越高:因此,可通过计算N次模拟过程中各系统重要度排序号的累积频率来表示系统的重要程度,累积频率越早达到100%,则该系统的平均排序号越小,其重要程度越高。图5所示为电弧炉炼钢系统中6个子系统的重要度排序数累积频率图,其中横坐标为系统重要度指数的排序序号,纵坐标为子系统在1 000次模拟中所排序序号的累积频率百分比。从图5可以看出:子系统D4在排序号为3时累积频率就达到100%,其重要程度最高;其余子系统的累计频率由大至小依次为D10,D11,D8,D9和D7。另外,虽然子系统D10和D11累积频率同时达到100%,但在累积频率达到100%以前子系统D10的累积频率比D11的高,因此,子系统D10的重要程度较高。设备的重要度也可以通过计算某一设备的排序号累积频率曲线的右侧面积占总面积的百分比(即重要度面积指数[11])来进行评价,较大的面积百分比表示设备重要度较高。电弧炉各子系统的重要度面积指数如图6所示。

表16 电弧炉各子系统的重要度指数和排序号

Table 16 Criticality index and ranks of subsystems in EAF

图6 电弧炉各子系统的重要度面积指数

Fig.6 Percentile area index for each subsystem of EAF steelmaking system

根据系统重要度的定量分析结果,将各设备系统分为不同类别,各类设备分别采取不同的维修方式。设备系统的重要度级别划分及维修方式决策如表17所示。这里根据重要度面积指数将设备分为4类:

表17 设备系统的重要度级别划分及维修方式决策

Table 17 Maintenance decision-making with criticality level of subsystems

(1) 重要度面积指数为80%~100%,重要度级别非常高,属于关键设备;(2) 重要度面积指数为60%~80%,重要度级别较高,属于重要设备;(3) 重要度面积指数为30%~60%,重要度级别中等,属于一般设备;(4) 重要度面积指数为0~30%,重要度级别较低,属于次要设备。在实际钢铁生产过程中,不同重要程度级别的设备系统需要采用不同组合的合理维修模式,可以避免“维修过剩”或“维修不足”,提高系统的可靠性和可用性,降低系统维修成本,确保炼钢-连铸过程连续、协调和高效运行。

4 结论

(1) 针对目前钢铁企业设备维修模式的特点和决策现状,采用模糊层次分析法和Monte Carlo模拟建立设备系统重要度的评价模型,提出基于重要度的钢铁生产系统设备维修决策方法,并以电弧炉炼钢系统为例,实现对电弧炉各子系统的重要度评级和维修模式决策。

(2) 设备重要度面积指数能直观地反映了系统内各设备的重要程度,依据此指标对系统设备进行类别划分和维修决策分析。将电弧炉炉体、炉盖和倾炉系统划分为系统关键设备,采用状态维修和定期预防维修相结合的模式,保证系统不发生故障;电极和出钢系统划分为重要设备,主要采用状态监测维修方式;水冷、液压、供电和供氧系统划分为一般设备,主要采用定期预防维修方式;原料、装料和除尘系统划分为次要设备,采用事后维修方式。

(3) 基于模糊层次分析和Monte Carlo的系统重要度评价模型,可以降低人为主观因素的影响,且易于实现,能较好地应用于钢铁企业复杂设备系统的维修决策。在实际生产过程中,对不同重要程度级别的设备系统,采用不同组合的合理维修模式,可以避免“维修过剩”或“维修不足”,对提高系统的可靠性和可用性,确保钢铁生产过程连续、协调和高效地运行具有重要作用。

参考文献:

[1] Niu G, Yang B S, Pecht M. Development of an optimized condition-based maintenance system by data fusion and reliability-centered maintenance[J]. Reliability Engineering & System Safety, 2010, 95(7): 786-796.

[2] 高萍,吴甦. 基于蒙特卡罗方法的设备维修决策模型[J]. 系统仿真学报, 2007, 19(22): 5112-5114.

GAO Ping, WU Su. Maintenance decision model for equipment based on Monte Carlo method[J]. Journal of System Simulation, 2007, 19(22): 5112-5114.

[3] 王珏. 钢铁生产设备维修策略优化的探索与实践[J]. 宝钢技术, 2010, 27(1): 54-57.

WANG Jue. Exploration and practice of the metallurgical equipment maintenance strategy optimization[J]. Baosteel Technology, 2010, 27(1): 54-57.

[4] Penrose H W. Simple time-to-failure estimation techniques for reliability and maintenance of equipment[J]. IEEE Transactions on Reliability, 2009, 25(4): 14-18.

[5] Deshpande V S, Modak J P. Application of RCM for safety considerations in a steel plant[J]. Reliability Engineering & System Safety, 2002, 78(3): 325-334.

[6] 牧修士, 陈英夫. 日本设备维修方式的现状[J]. 设备管理与维修, 1997, 17(3): 44-48.

MU Xiushi, CHEN Yingfu. Current situation of equipment maintenance in Japan[J]. Plant Maintenance Engineering, 1997, 17(3): 44-48.

[7] Gomez De Leon Hijes F C, Cartagena J J R. Maintenance strategy based on a multicriterion classification of equipments[J]. Reliability Engineering & System Safety, 2006, 91(4): 444-451.

[8] Saaty T L. How to make a decision: The analytic hierarchy process[J]. European Journal of Operational Research, 1990, 48(1): 9-26.

[9] 董玉亮, 顾煜炯, 杨昆. 基于蒙特卡洛模拟的发电厂设备重要度分析[J]. 中国电机工程学报, 2003, 23(8): 201-205.

DONG Yuliang, GU Yujiong, YANG Kun. Criticality analysis on equipment in power plant based on Monte Carlo simulation[J]. Chin Soc for Elec Eng, 2003, 23(8): 201-205.

[10] 丁文飞, 黄子俊, 崔晓梦. 基于Monte Carlo仿真的复杂装备维修决策[J]. 空军雷达学院学报, 2010, 24(2): 94-97, 101.

DING Wenfei, HUANG Zijun, CUI Xiaomeng. Decision- making of complicated equipment maintenance based on Monte Carlo simulation[J]. Journal of Air Force Radar Academy, 2010, 24(2): 94-97, 101.

[11] Bevilacqua M, Braglia M, Gabbrielli R. Monte Carlo simulation approach for a modified FMECA in a power plant[J]. Quality and Reliability Engineering International, 2000, 16(4): 313-324.

[12] 张艳丽, 赵建平. 设备重要度的模糊综合评判[J]. 南京化工大学学报, 1999, 21(6): 40-43.

ZHANG Yanli, ZHAO Jianping. Fuzzy synthetic evaluation of equipment importance[J]. Journal of Nanjing University of Chemical Technology, 1999, 21(6): 40-43.

[13] Wang L, Chu J, Wu J. Selection of optimum maintenance strategies based on a fuzzy analytic hierarchy process[J]. International Journal of Production Economics, 2007, 107(1): 151-163.

[14] Laarhoven P J M, Pedrycz W. A fuzzy extension of Saaty’s priority theory[J]. Fuzzy Sets and Systems, 1983, 11(1/2/3): 199-227.

[15] 沈才芳. 电弧炉炼钢工艺与设备[M]. 北京: 冶金工业出版社, 2001: 16.

SHEN Caifang. EAF steelmaking process and equipment[M]. Beijing: Metallurgical Industry Press, 2001: 16.

[16] 张吉军. 模糊层次分析法(FAHP)[J]. 模糊系统与数学, 2000, 14(2): 80-88.

ZHANG Jijun. Fuzzy analytical hierarchy process[J]. Fuzzy Systems and Mathematics, 2000, 14(2): 80-88.

[17] 和媛媛, 周德群, 王强. 基于模糊判断矩阵的一致性调整方法[J]. 系统工程与电子技术, 2008, 30(11): 2186-2189.

HE Yuanyuan, ZHOU Dequn, WANG Qiang. Method for regulating consistency of fuzzy preference[J]. Systems Engineering and Electronics, 2008, 30(11): 2186-2189.

[18] 姜艳萍, 樊治平. 模糊判断矩阵一致性的调整方法[J]. 数学的实践与认识, 2003, 33(12): 82-87.

JIANG Yanping, FAN Zhiping. A new method for regulating the consistency of fuzzy judgment matrix[J]. Mathematics in Practice and Theory, 2003, 33(12): 82-87.

[19] 宋光兴, 杨德礼. 模糊判断矩阵的一致性检验及一致性改进方法[J]. 系统工程, 2003, 21(1): 110-116.

SONG Guangxing, YANG Deli. Methods for identifying and improving the consistency of fuzzy judgment matrix[J]. Systems Engineering, 2003, 21(1): 110-116.

[20] 吕跃进. 基于模糊一致矩阵的模糊层次分析法的排序[J]. 模糊系统与数学, 2002, 16(2): 79-85.

LYU Yuejin. Weight calculation method of fuzzy analytical hierarchy process[J]. Fuzzy Systems and Mathematics, 2002, 16(2): 79-85.

(编辑 陈灿华)

收稿日期:2012-02-28;修回日期:2012-04-25

基金项目:国家自然科学基金资助项目(50874014)

通信作者:刘青(1967-),男,陕西神木人,教授,博士生导师,从事连铸与冶金流程工程研究;电话:010-62333891;E-mail: qliu@ustb.edu.cn

摘要:以电弧炉炼钢过程系统为例,建立设备系统重要度评价判据体系(包括可靠性、维修性、经济性和监测性);针对系统重要度影响因素的模糊特性,采用模糊层次分析法确定各指标之间的相对初始权重,提出模糊判断矩阵的一致性调整方法;应用Monte Carlo仿真模拟计算电弧炉炼钢12个子系统的重要度指数,采用重要度面积指数反映设备的重要度级别,并根据此指标将设备系统划分为关键设备、重要设备、一般设备和次要设备4类,建立基于重要度的钢铁生产设备维修模式决策模型。研究结果表明:基于模糊层次分析法和Monte Carlo法计算设备的重要度可以降低人为主观因素的影响,且易于实现;将其应用于钢铁企业复杂设备系统的维修决策,对提高系统的可靠性和可用性,使钢铁生产过程连续、协调和高效地运行具有重要作用。

[2] 高萍,吴甦. 基于蒙特卡罗方法的设备维修决策模型[J]. 系统仿真学报, 2007, 19(22): 5112-5114.

[3] 王珏. 钢铁生产设备维修策略优化的探索与实践[J]. 宝钢技术, 2010, 27(1): 54-57.

[6] 牧修士, 陈英夫. 日本设备维修方式的现状[J]. 设备管理与维修, 1997, 17(3): 44-48.

[9] 董玉亮, 顾煜炯, 杨昆. 基于蒙特卡洛模拟的发电厂设备重要度分析[J]. 中国电机工程学报, 2003, 23(8): 201-205.

[10] 丁文飞, 黄子俊, 崔晓梦. 基于Monte Carlo仿真的复杂装备维修决策[J]. 空军雷达学院学报, 2010, 24(2): 94-97, 101.

[12] 张艳丽, 赵建平. 设备重要度的模糊综合评判[J]. 南京化工大学学报, 1999, 21(6): 40-43.

[15] 沈才芳. 电弧炉炼钢工艺与设备[M]. 北京: 冶金工业出版社, 2001: 16.

[16] 张吉军. 模糊层次分析法(FAHP)[J]. 模糊系统与数学, 2000, 14(2): 80-88.

[17] 和媛媛, 周德群, 王强. 基于模糊判断矩阵的一致性调整方法[J]. 系统工程与电子技术, 2008, 30(11): 2186-2189.

[18] 姜艳萍, 樊治平. 模糊判断矩阵一致性的调整方法[J]. 数学的实践与认识, 2003, 33(12): 82-87.

[19] 宋光兴, 杨德礼. 模糊判断矩阵的一致性检验及一致性改进方法[J]. 系统工程, 2003, 21(1): 110-116.

[20] 吕跃进. 基于模糊一致矩阵的模糊层次分析法的排序[J]. 模糊系统与数学, 2002, 16(2): 79-85.