中国有色金属学报 2004,(08),1329-1334 DOI:10.19476/j.ysxb.1004.0609.2004.08.013

电熔剂去除金属熔体中夹杂物的机理及效率分析

上海大学上海市现代冶金与材料制备重点实验室,上海大学上海市现代冶金与材料制备重点实验室,上海大学上海市现代冶金与材料制备重点实验室,上海大学上海市现代冶金与材料制备重点实验室,上海大学上海市现代冶金与材料制备重点实验室 上海200072 ,上海200072 ,上海200072 ,上海200072 ,上海200072

摘 要:

提出了电熔剂净化金属熔体技术,利用电流通过细束金属流时产生的电磁挤压力去除非金属夹杂物。采用活塞流模型,对夹杂物净化效率进行了理论计算。结果表明,增加电流强度、降低金属液流速、降低流束直径可以提高夹杂物去除效率,而降低流束直径还可以缩短夹杂物迁移距离,因此对提高夹杂物去除效果更为有利。采用含碳化硅铝熔体进行了验证实验,证明施加电流能使非金属夹杂物迁移至铝熔体表面。理论计算和实验证明夹杂物的电磁迁移是电熔剂净化技术中的主要机理。

关键词:

中图分类号: TF114

作者简介:钟云波(1971),男,副研究员钟云波,电话:02156336048;E mail:yunboz@263.net;

收稿日期:2003-11-12

基金:上海市科学技术委员会重点资助项目(97JC14017);

Mechanism and efficiency of inclusion-removal in purifying molten metal by electro-flux method

Abstract:

The pinch force due to galvanization of electric current in small liquid metal flow plays the main role of removing inclusions during the technology of purifying molten metal by electro-flux method. By using plug flow model, the theoretical inclusion-removal efficiency is calculated, and the results show that the inclusion-removal efficiency can be increased by increasing current density, reducing flow rate of molten metal and the diameter of the metal flow. Further more, if reducing the diameter of the metal flow, the inclusion can migrate short way, which is more helpful to increasing the inclusion-removal efficiency. The experiment of separating carborundum particles from molten aluminum was carried out, and it was proved that the inclusions would migrate to the surface of the molten aluminum by imposing alternative current. The results of calculation and experiment proved that the electromagnetic migration of the inclusions is the main mechanism of the electro-flux method.

Keyword:

electro-flux; purification; molten metal; electromagnetic pinch force;

Received: 2003-11-12

电熔剂净化是一种精炼处理金属熔体的方法

关于电熔剂净化金属液的机理, 前苏联及国内专家

在上述电熔剂净化方法中, 研究者对直流电流或交流电流通过细束金属流时产生的挤压力未给予考虑, 而近来的研究表明, 电流通过金属熔体时产生的挤压力效应能显著促进夹杂物去除

1电磁力分离金属熔体中非金属夹杂物的理论

1953年~1954年间, Kolin首先从理论上探讨了电磁力作用下导电流体中异相颗粒的受力行为

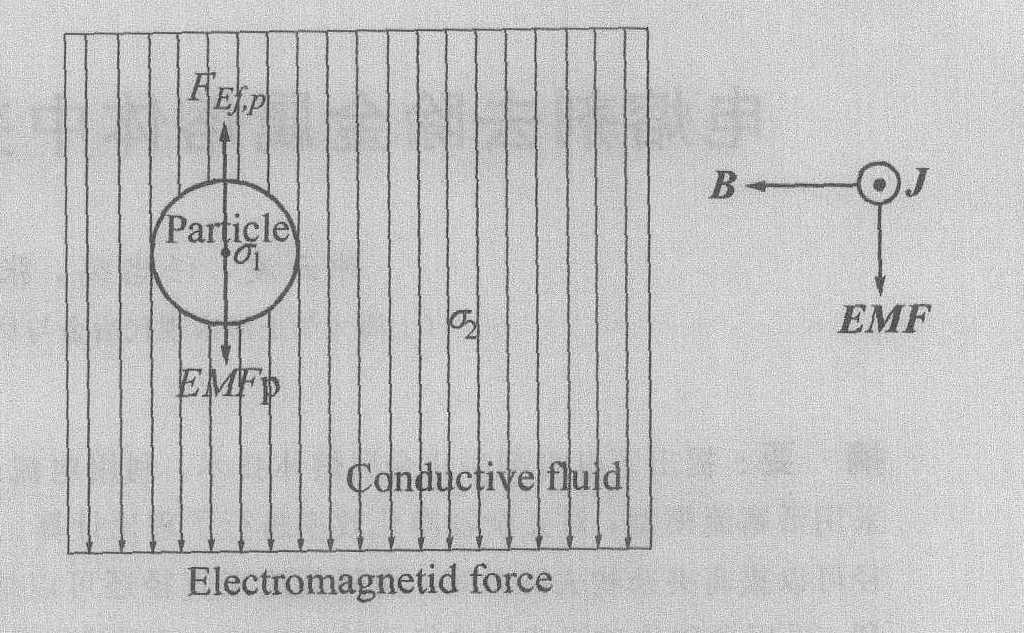

利用电磁力分离金属熔体中异相颗粒的原理如图1所示。 当电磁力作用于导电流体中时, 如果其中的异相颗粒与流体电导率存在差别, 则颗粒所受电磁力与流体对颗粒的挤压力存在差别, 则颗粒将受到电磁挤压力作用。 理论分析表明, 对球形颗粒而言, 该电磁挤压力为

式中 σ1、 σ2分别为颗粒和导电流体的电导率, J0、 B0分别为正交通过流体的电流密度和磁感应强度, Vp为颗粒的体积。 当σ1?σ2时, 颗粒所受电磁挤压力为

式中 负号表明颗粒所受电磁挤压力和流体所受电

图1 电磁力场作用下导电流体中颗粒的受力

Fig.1 The forces exerted on a particle dip in the conductive fluid under electromagnetic force field

磁力方向相反。 在上述电磁挤压力作用下, 颗粒将产生迁移运动。 颗粒在粘性流体中作相对运动时, 将受到粘滞阻力FD的作用, 颗粒速度越大, 则FD也越大, 最终结果是粘滞阻力与颗粒受到的其它的力平衡, 此时颗粒作匀速运动。 颗粒所受粘滞阻力为:

FD=3πdpvpμ (3)

令颗粒受到电磁挤压力与粘滞阻力FD相等, 即可求出电磁力场作用下颗粒的匀速迁移速度(简称为颗粒电磁迁移速度):

金属熔体中非金属夹杂物与金属熔体之间存在巨大的电导率差异, 因此利用电磁挤压力可以快速分离金属熔体中的非金属夹杂物。

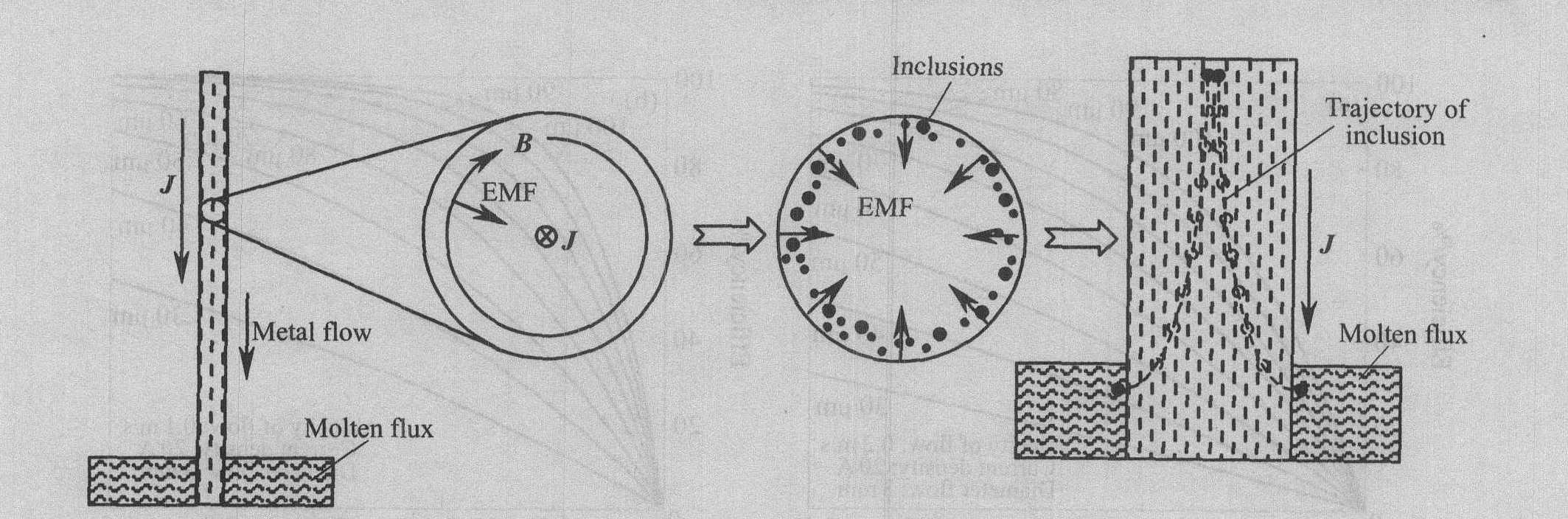

电熔剂净化技术中, 分成细流束的金属液中通有直流或交变电流, 但不论何种情况下, 在金属流束中将感生出磁场。 该磁场与金属流束中的电流作用, 将产生指向轴心的电磁力。 在该电磁力作用下, 金属液中的夹杂物颗粒受到指向外层的电磁挤压力作用, 因而向金属流束的表面迁移, 最后到达流束表面。 当金属流束流经熔剂层时, 夹杂物被熔剂吸收, 金属熔体得到净化, 该过程如图2所示。

2电熔剂净化金属熔体的夹杂物去除效率

根据上述分析可知, 电熔剂净化金属熔体的过程实际上是夹杂物颗粒在电磁挤压力作用下不断向

图2 电流通过金属熔体时非金属夹杂物的运动轨迹

Fig.2 Trajectory of nonmetallic inclusions in molten metal treating by electric current

熔体表面迁移, 最终被熔剂吸收的过程。 而金属熔体在下降过程中, 虽然流速越来越快, 但在任意流束的横截面上, 如果不考虑空气阻力的影响, 熔体中各处流速是一样的, 这类似于活塞流的情况。 因此, 为了计算夹杂物去除效率, 假定金属内部流动状况为活塞流。 此外, 为计算的方便, 还假定: 1)夹杂物为球形, 夹杂物颗粒间无相互作用; 2)夹杂物达到熔体表面时, 即停留在熔体流表面, 通过熔剂层时立即被熔剂完全吸收; 3)熔剂吸附夹杂物的能力非常巨大, 因此能始终保持同样的对夹杂物的吸附能力; 4)熔体流为圆形流束; 5)每种粒径的夹杂物在整个管截面上均匀分布; 6)夹杂物颗粒的尺寸很小, 不考虑惯性力的作用; 7)金属熔体通入直流电, 不考虑电流的流向(交流电可等效为有效值的直流电流来考虑); 8)金属液流束长度远大于直径, 因此忽略端部效应的影响。

对于活塞流而言, 流束内的流速相同。 设金属液平均流速为

此外, 夹杂物由于密度差获得的迁移速度为: vpt=d2pΔρg/18μ (6)

考虑到靠近金属液流表面时, 颗粒电磁迁移速度为vp, r=r1, 往表面迁移的夹杂物颗粒体积分数流量为Cvp, r=r1, 则根据金属液流表面的颗粒体积分数平衡关系

对上式从C0到C以及从0到z积分(C0为起始夹杂物体积分数, C为夹杂物体积分数), 得

则有

将式(4)、 (5)和(6)代入式(9)得

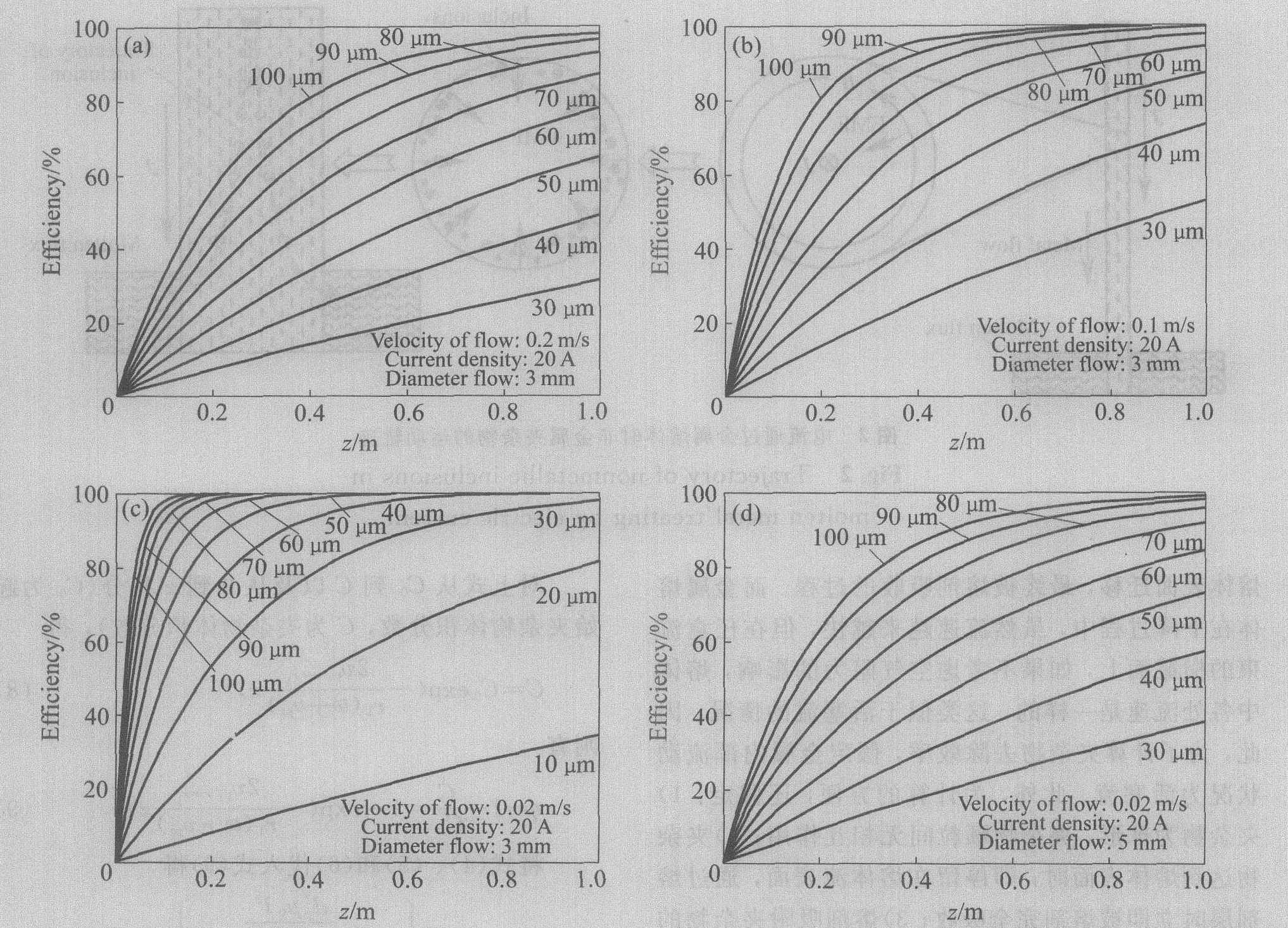

针对铝熔体中的Al2O3夹杂物计算的夹杂物去除效率如图4所示。

由图3(a)看出, 当金属液流速为0.2 m/s, 电流为20 A, 金属液流直径为3 mm时, 铝液经过1 m的落差, 铝液中60 μm以上夹杂物去除效率达到80%以上, 这一结果与实验结果非常接近。 此外对比图3(a)~(c)可以看出, 在同样的电流强度(20 A)下, 随着金属液流速的降低, 夹杂物效率大大提高。 这是因为电磁挤压力作用于铝熔体时间越长, 则其中的非金属夹杂物越有充分的时间抵达流束表面, 从而净化效率大大提高。 铝铸轧工业中, 流道中铝熔体流速为0.02 m/s, 而从图3(c)可以看出, 在这一流速下, 30 μm以上夹杂物几乎能全部去除, 20 μm以上夹杂物也能去除80%以上。 此外对比图3(c)和图3(d)可以看出, 随着流束直径的降低, 对夹杂物去除效率的提高极为有利, 这是因为, 同样电流强度下, 流束直径越小, 则单位体积中的电磁力越强, 夹杂物迁移速率越大, 同时流束直径的降低可以大大缩短夹杂物迁移至流束表面的

图3 电熔剂净化铝熔体时夹杂物去除效率

Fig.3 Calculated inclusion-removal efficiency of purifying molten aluminum by electro-flux method (ρAl=2 380 kg/m3(Liquid), ρAl2O3=3 900 kg/m3, μ=0.005 Pa·S[10]) (a)—0.2 m/s, 3 mm; (b)—0.1 m/s, 3 mm; (c)—0.02 m/s, 3 mm; (d)—0.02 m/s, 5 mm

时间, 因此使夹杂物效率大大提高, 这也很好地解释了已有的实验现象。

3 电流净化铝熔体的实验

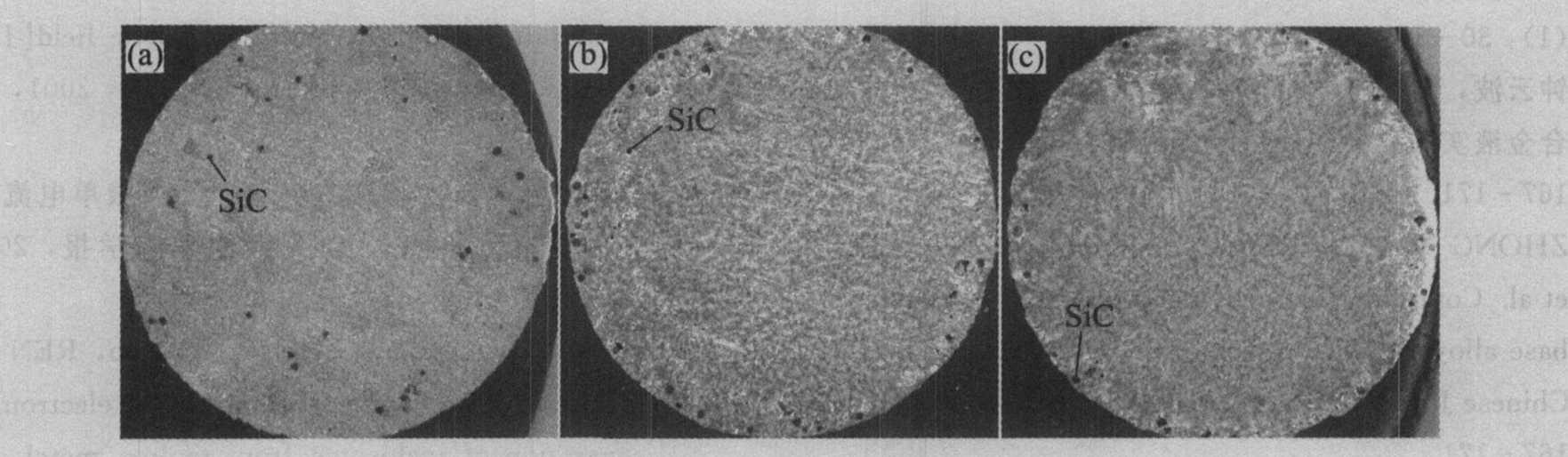

为验证电流对铝熔体中夹杂物的影响, 我们将含碳化硅的铝熔体置于一竖立的圆形陶瓷管道, 在陶瓷管道的上下两侧各设一石墨电极, 通过石墨电极往金属液中通入工频交变电流, 考察不同电流作用下的铝熔体横截面上, 碳化硅颗粒的分布。 金属熔体直径为8 mm, 铝合金熔体成分Al-5%Mg-2%SiC, 加入少量镁的目的是为了增加铝液对SiC颗粒的润湿性, 电流作用时间为10 s。 结果如图4所示。

从图4可以看出(此处的电流密度稍高于电熔剂净化中的电流密度, 但夹杂物迁移距离也大大增加), 在工频电流作用下, 铝熔体中碳化硅颗粒向周边迁移; 随着电流强度的增大, 碳化硅颗粒偏聚于周边区域越彻底。 因此本实验结果有力地证明了电熔剂净化中, 电磁挤压力对夹杂物去除起了非常重要的作用。

此外, 电流在熔剂和铝熔体之间会形成双电层, 当铝熔体流经熔剂层时, 对吸附夹杂物也有有利的一面, 但只有当铝熔体中夹杂物迁移至熔体表面附近时, 这一效应才会有明显效果。 另外, 熔剂对夹杂物的吸附能力也非常重要, 因为熔体流经熔剂层的时间非常有限, 如果迁移到流束表面的夹杂物不能被熔剂完全吸收, 则净化效率也将大大降低。 因此, 适当增加熔剂层厚度, 改善熔剂组成以提高夹杂物吸附能力对提高净化效果也是非常有利的。

图4 50 Hz交变电流处理后铝熔体中碳化硅颗粒的分布

Fig.4 Distribution of SiC particles in molten aluminum galvanized by 50 Hz alternative current (a)—I=100 A; (b)—I=200 A; (c)—I=250 A

4 结论

1) 电熔剂净化铝熔体技术去除夹杂物的主要机理之一, 是电磁挤压力使夹杂物迁移至流束表面, 然后被熔剂吸收。

2) 增加电流强度、 降低铝液流速、 降低流束直径可以提高夹杂物去除效率, 但降低流束直径不但能提高电流密度, 还可以大大缩短夹杂物迁移距离, 因此对夹杂物去除效率的增加尤为显著。

参考文献