网络首发时间: 2019-03-06 10:08

高温处理Al-Zn-In-Er合金低熔点共晶组织与电化学行为研究

广西大学广西有色金属及特色材料加工重点实验室

广西生态型铝产业协同创新中心

摘 要:

微合金化和热处理能有效提升合金的电化学性能。前期研究发现,高温处理后,Al-Zn-In-Er合金在基体中会析出球笼状低熔点共晶组织,有鉴于此,本文拟定了Al-Zn-In-Er合金640℃保温8 h的高温处理制度,分别以急冷和缓冷两种不同的冷却方式冷却,研究该合金中低熔点共晶的组织演变特点与合金电化学行为。利用光学显微镜(OM)、扫描电子显微镜(SEM)和能谱(EDS)、X射线衍射(XRD),研究了不同冷却方式下合金中球笼状组织及其组成。通过测试极化曲线、电化学阻抗谱,研究了合金在3. 5%(质量分数)NaCl溶液中的电化学行为。测试了合金在人造海水中的电流效率。结果表明,高温处理后在合金基体中析出的球笼状组织主要为Al3Er与铝锌固溶体形成的低熔点共晶组织;合金自腐蚀电流密度升高,急冷试样的自腐蚀电流密度可达46. 31?A,缓冷试样为12. 64?A;高温处理后电流效率降低;缓冷使合金组织和球笼状第二相分布更加均匀,工作电位更加稳定;合金在3. 5%NaCl溶液中的腐蚀呈现典型的点蚀特征。

关键词:

Al-Zn-In-Er合金;高温处理;微观组织;电化学性能;

中图分类号: TG174.3

作者简介:陈孝阳(1994-),男,四川德阳人,硕士研究生,研究方向:铝合金微观组织析出演变机理及性能表征,E-mail:a_xiaoy-angchen@163.com;*许征兵,副教授,电话:13977134748,E-mail:51happiness@163.com;

收稿日期:2018-08-02

基金:国家自然科学基金项目(51961008,51401057);“铝合金材料先进加工技术”八桂学者专项经费;广西有色金属及特色材料加工重点实验室青年基金项目(GXYSYF1808);广西研究生教育创新计划资助项目(YCSW2018054);广西大学生创新创业训练计划项目(201810593210)资助;

Microstructure and Electrochemical Behavior of Al-Zn-In-Er Alloy by High Temperature Heat-Treatment

Chen Xiaoyang Shen Zinan Nie Huanghui Li Kongde Xu Zhengbing Zeng Jianmin

Key Laboratory of Nonferrous Materials and New Processing Technology,Guangxi University

Center of Ecological Collaborative Innovation for Aluminum Industry in Guangxi,Guangxi University

Abstract:

Microalloying and heat treatment can improve the electrochemical performance of aluminum alloys effectively. Previous studies showed that Al-Zn-In-Er alloys precipitated spherical cage-like low-melting eutectic microstructures after high temperature treatment. The high temperature treatment of Al-Zn-In-Er alloy at 640 ℃ for 8 h was processed,then respectively cooled to room temperature through water-cooled and furnace-cooled. The microstructure evolution and electrochemical behavior of the alloy were analyzed. By using optical microscope(OM),scanning electron microscope(SEM)and energy dispersive spectrometer(EDS),X-ray diffractometer(XRD),the influence of cooling methods on spherical cage-like low-melting eutectic microstructure were investigated. The electrochemical behavior of these alloys in 3.5% NaCl solution was studied by electrochemical polarization and electrochemical impedance spectroscopy(EIS). The current efficiency in man-made seawater was tested. The results showed that the hightemperature treatment caused the spherical cage-like low-melting eutectic microstructure precipitate in the matrix which was mainly composed of Al3Er and aluminum-zinc solid solution. The corrosion current density increased compared with that of as cast alloy,and reached 46.31 ?A for quenched sample and 12.64 ?A for slow-cooling sample. High temperature teat-treatment resulted in the current efficiency reduction. Slow-coolingled tomore homogeneous spherical cage-like microstructure and more stable operating potential. Corrosion feature of the alloy in 3.5% NaCl solution exhibited stypical pitting corrosion characteristics.

Keyword:

Al-Zn-In-Er alloy; high temperature heat-treatment; microstructure; electrochemical performance;

Received: 2018-08-02

牺牲阳极保护法具有无需从外部施加电流、对其它器件无任何干扰、结构简易、安装便利、使用寿命长等优点,在防腐工程中得到了广泛应用

添加少量的稀土元素可以提高铝合金的性能

热处理是提高铝阳极性能的有效途径之一

课题组在前期的相关研究中发现,Al-5Zn-0.03In-1Er合金在高温下均匀化时会析出一种球笼形低熔点共晶组织。为探究高温处理后合金低熔点共晶组织析出以及合金电化学行为的影响,采用急冷(水冷,冷却速率约为150℃·s-1)和缓冷(炉冷,冷却速率约为5×10-3℃·s-1)两种不同的冷却方式进行了相关试验。

1实验

1.1合金制备

在WKDHL-Ⅱ型非自耗真空电弧炉中熔炼AlZn(10%Zn),Al-Er(10%Er),Al-In(1%In)中间合金,按每炉300 g配料,使用上述中间合金及纯铝在电阻炉中熔炼Al-Zn-In-Er合金,实验合金的化学成分为:5%Zn,0.03%In,1%Er,Al余量。

在铸造出的实验合金铸件上截取圆形试样,前期研究发现合金在500℃及以下温度进行均匀化处理时,合金组织中晶界偏析现象并未发生改变,直至将合金加热中620℃以上,合金组织中晶界偏析相大大减少,当加热至640℃时,组织中开始出现较多的低熔点共晶组织。本文着重考察640℃保温8 h后不同冷却方式下该低熔点共晶组织及合金电化学行为。

1.2合金组织观察与电化学性能测试

使用Leica DM2700P偏光显微镜(OM)观察合金的金相,使用日立SU8020扫描电子显微镜(SEM)对合金组织进行观察,并对合金进行能谱分析(EDS)。

合金的电化学性能根据GB/T17848-1999进行测试。极化曲线、电化学阻抗的测试使用Gamry750电化学工作站。采用Zahner IM6EX电化学工作站测试电流效率。

采用体系为三电极体系测试合金的极化曲线、电化学阻抗,对电极为正方形铂片,参比电极为饱和甘汞电极(vs.SCE),工作电极为待测合金,使用定制的模具固定,保证其露出的工作面积为1cm2,去极化剂为3.5%的NaCl溶液,将阳极试样在去极化剂中浸泡20 min并测试其开路电位(open circuit potential,OCR),待开路电位稳定后开始测试极化曲线,测试极化曲线时鲁金毛细管应尽量靠近工作电极表面,以减少溶液电阻的影响。极化曲线测试的电位扫描范围为±0.2 V(vs.OCP),扫描速率为1mV·s-1,使用Echem Analyst软件对极化曲线数据进行拟合,得出腐蚀电位和腐蚀电流密度。交流阻抗谱使用Zsimpwin软件对其进行等效电路拟合。

电流效率的测试使用特制不锈钢圆筒作为对电极,不锈钢圆筒总工作面积为840 cm2,待测合金作为工作电极,工作面积为14 cm2,保证阴阳极间面积比为60∶1,使用饱和甘汞电极(vs.SCE)作为参比电极。将待测合金试样浸泡在人造海水中3 h并记录其开路电位。测试时向待测合金通14 mA的恒电流,保证其电流密度恒定为1 mA·cm-2,总实验时间为240 h。测试结束后,使用二甲苯去除试样的封装,将合金浸泡在68%的HNO3中5~10 min,取出后用水冲洗,除去合金表面的腐蚀产物,观察阳极试样的溶解形貌并计算试样的电流效率

2结果与讨论

2.1冷却方式对合金微观组织的影响

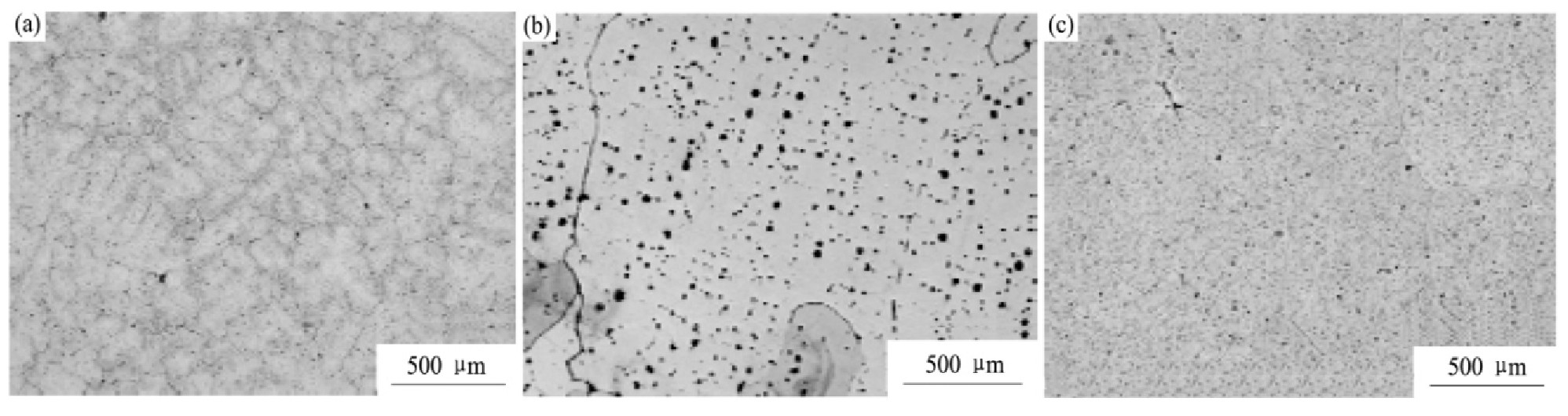

3种状态的合金金相如图1所示。可以发现,铸态试样晶粒相对细小但晶界较粗,存在合金元素偏析现象且有第二相沿晶界析出,合金中还出现粗大树枝晶。与铸态试样相比,急冷试样的晶界不明显,合金晶粒内出现大量点状、球状相,而缓冷试样晶界变细,晶粒长大,晶粒内同样出现大量点状析出相。

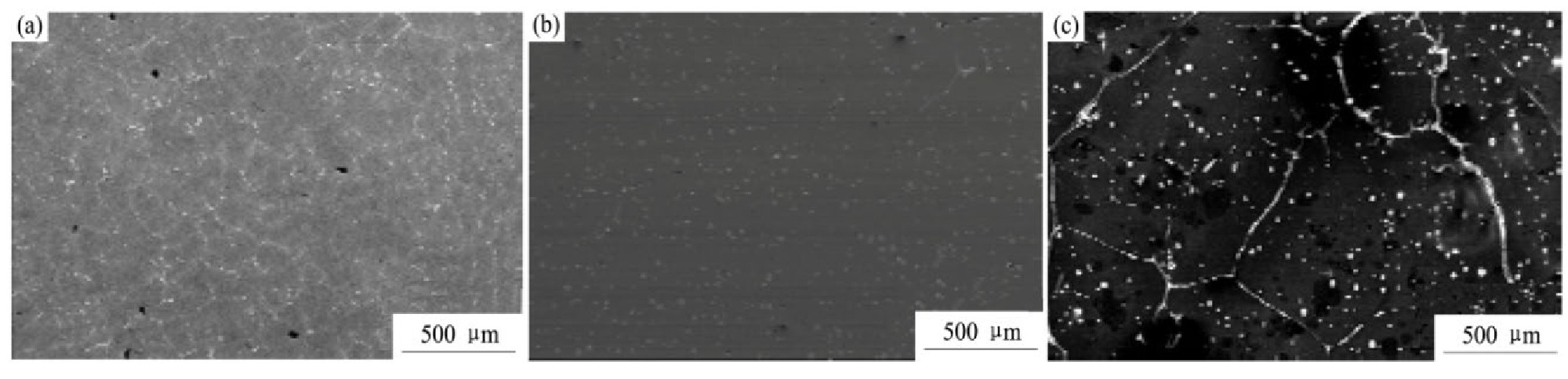

图2为铸态Al-Zn-In-1Er合金与640℃×8h保温后两种冷却方式下合金的SEM图片。

铸态试样晶界偏析严重,析出物大部分呈链状和断续网状分布于晶界上,小部分以颗粒状分布在固溶体。急冷的合金组织中,连续链状析出物基本消失,取而代之的是大量的球状、点状析出相弥散分布于α-Al基体上。说明经过640℃×8 h热处理后,晶界的链状相发生的溶解现象,与此同时,在基体中析出球笼状组织,这可能表明这一组织在铸态时,处于亚稳状态,合金高温充分保温后,亚稳相从基体析出。缓冷试样组织中晶界的链状析出物与基体中析出的球状相与急冷试样条件下析出组织相似,表明该析出相经过640℃×8 h保温后稳定长大并析出。

图1 Al-5Zn-0.03In-1Er合金金相组织

Fig.1 OM images of Al-5Zn-0.03In-1Er alloys(a)Cast;(b)Quenched;(c)Slow-cooled

图2 Al-5Zn-0.03In-1Er合金SEM图像

Fig.2 SEM images of Al-5Zn-0.03In-1Er alloys(a)Cast;(b)Quenched;(c)Slow-cooled

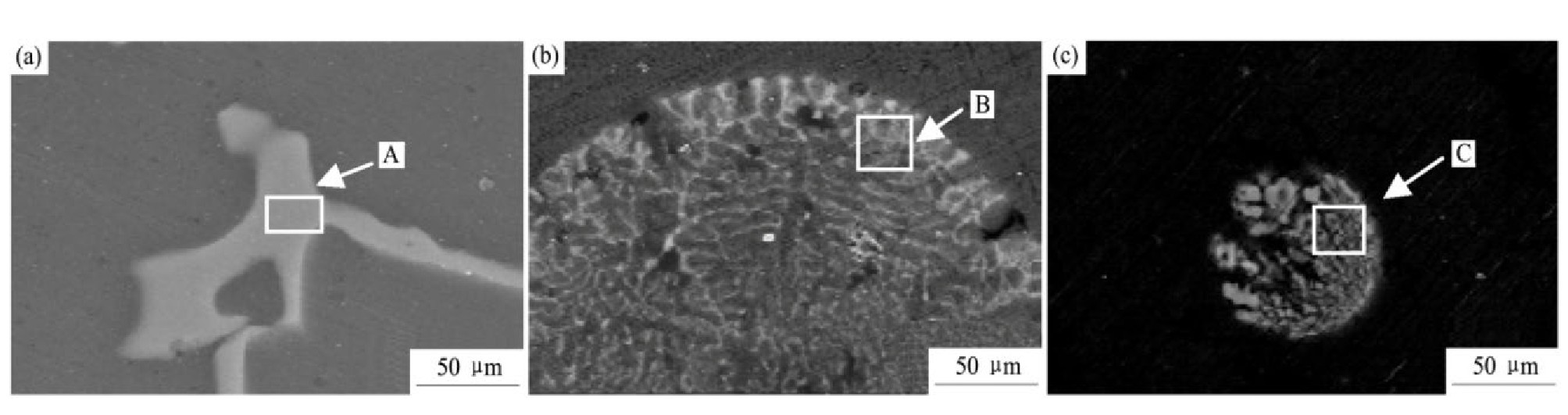

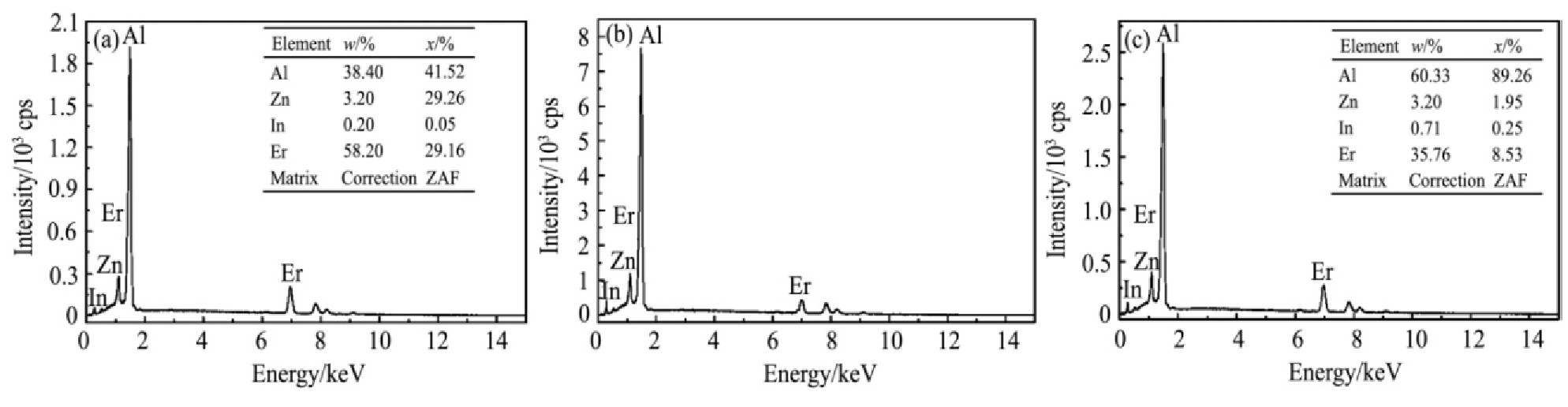

图3为Al-5Zn-0.03In-1Er合金高倍电镜照片。为确定晶界第二相组成,通过EDS对铸态合金进行了测试。图4为Al-5Zn-0.03In-1Er合金能谱分析结果,经能谱分析,第二相中大部分合金元素为Al,Er,可能为Al3Er相

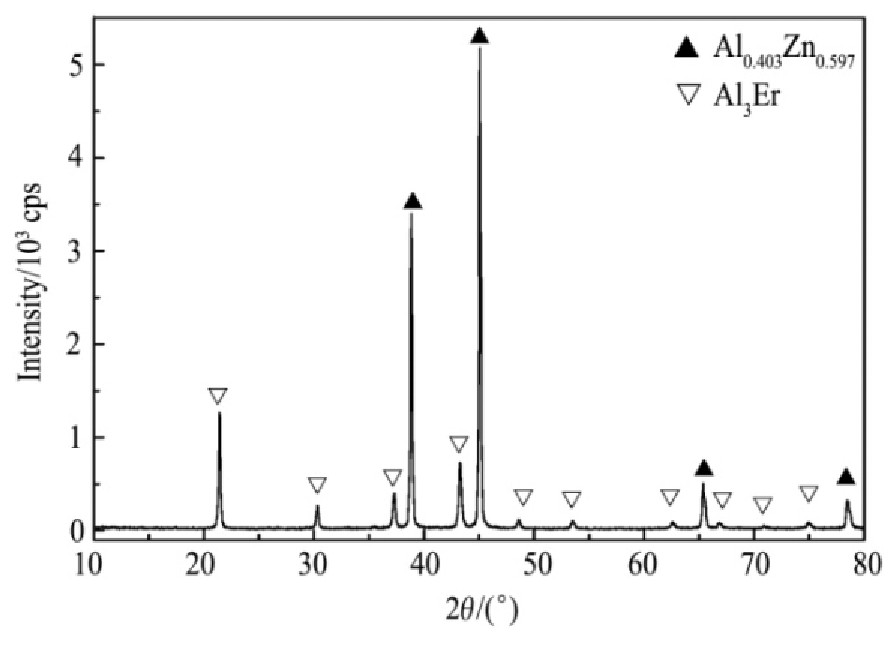

为进一步确定其析出相的成分组成,对合金进行了XRD测试,XRD结果如图5所示,可见,试样中除了Al-Zn固溶体外,还存在Al3Er相。根据XRD及EDS结果,可初步判定合金中析出的球笼状组织,为Al3Er与铝锌固溶体形成的低熔点共晶体组织。

经640℃加热保温后,第二相及晶界偏析元素会溶解到晶内从而使组织变得均匀,但由于温度较高,晶粒变粗。合金组织受冷却方式的影响较大,急冷冷速较大,抑制了固溶于晶内的合金元素析出,使得晶界及晶内析出物较少,晶界细化,如图1(b)所示;缓冷冷速较小,晶内及晶界析出第二相,如图1(c)所示,缓冷试样在晶粒内部和晶界上弥散析出了点状或球形的第二相。

2.2冷却方式对合金电化学行为的影响

2.2.1冷却方式对合金极化性能的影响

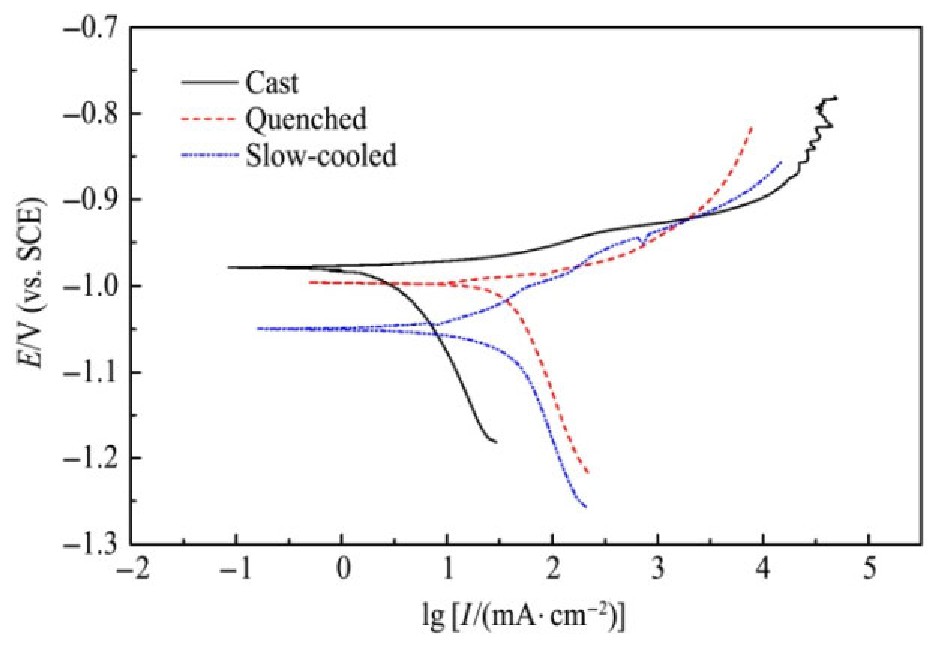

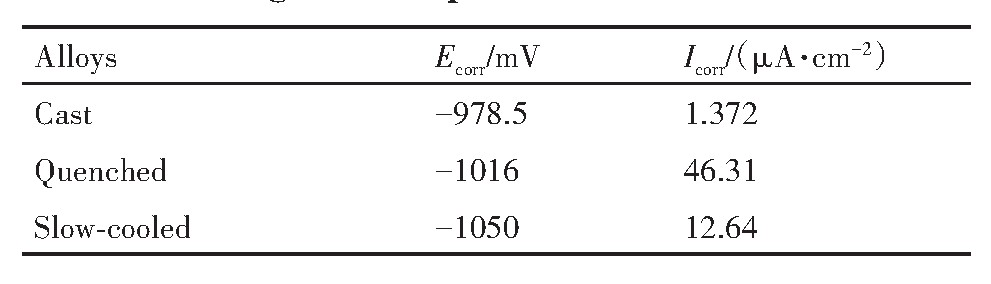

图6为实验合金的电化学极化曲线,表2为实验合金的Tafel曲线拟合值。可以看出,铸态试样自腐蚀电位最高,急冷试样与缓冷试样的自腐蚀电位分别为-1016 mV与-1050 mV。与铸态合金相比,热处理后的合金腐蚀电位均有明显负移。

阳极极化曲线的变化趋势可以体现阳极材料电位正向移动的快慢和钝化倾向的大小。若阳极极化曲线较陡,则极化严重,说明阳极表面活性较弱,阳极性能较差,反之阳极性能好

图3 Al-5Zn-0.03In-1Er合金高倍电镜照片

Fig.3 High powerful SEM images of Al-5Zn-0.03In-1Er alloy

();();()-

图4 Al-5Zn-0.03In-1Er合金能谱分析

Fig.4 EDS analysis of Al-5Zn-0.03In-1Er alloy

(a)Cast;(b)Quenched;(c)Slow-cooled

图5 Al-5Zn-0.03In-1Er合金XRD分析

Fig.5 XRD analysis of Al-5Zn-0.03In-1Er

图6 Al-5Zn-0.03In-1Er合金极化曲线

Fig.6 Polarization curves of Al-5Zn-0.03In-1Er alloys

对于大多数金属而言,自腐蚀电位Ecorr越低,自腐蚀电流密度Icorr越高,其阴极保护效果越好。自腐蚀电位Ecorr越低意味着合金材料在热力学上的腐蚀倾向越大,自腐电流密度Icorr越高意味着合金材料在动力学上的腐蚀速度越快。但是对于部分受保护材料而言(如钢铁材料),受保护材料本身作为阴极,在去极化剂中仍会发生某种程度的阴极极化,如果作为阳极材料的自腐蚀电位Ecorr过低,受保护材料的阴极极化程度反而会增大,受保护材料腐蚀速率的降低幅度逐渐变小,当阴极电位负移到一定程度时,受保护材料将会处于过保护状态,阴极材料出现析氢反应,且析氢反应速率随着电位的负移而增大,可能会导致涂层氢鼓包或者氢脆等问题的出现,严重的降低了保护效果。因此作为阳极的合金材料,其自腐蚀电位Ecorr,既要保证低于受保护材料的电位,保证其有足够的驱动电位,又不能因为电位过负而导致过保护现象的出现。同理,阳极材料的自腐蚀电流密度Icorr的数值既需要保证一定的大小,保证阳极材料具有一定的活性,以达到保护的作用,又不能使其过大,过大的自腐蚀电流密度意味着合金的腐蚀速率过快,这将会极大的降低合金的使用寿命,且对于添加其他元素的合金而言,析出相在合金中并不能保证弥散分布,在溶液中可能会出现晶粒大块脱落的现象,降低了合金的使用寿命,又极大地增加了电流效率的损耗。

表1中极化曲线的拟合结果表明,与铸态合金相比,热处理后合金的自腐蚀电流密度Icorr均有不同程度的上升,急冷试样的自腐蚀电流密度Icorr达到了46.31?A·cm-2,缓冷试样的自腐蚀电流密度Icorr为12.64?A·cm-2。自腐蚀电流密度升高说明合金反应活性高,有利于阴极保护,但自腐蚀电流密度过大会造成合金耐腐蚀性的下降,降低合金的使用寿命,并加大其电流效率损耗。

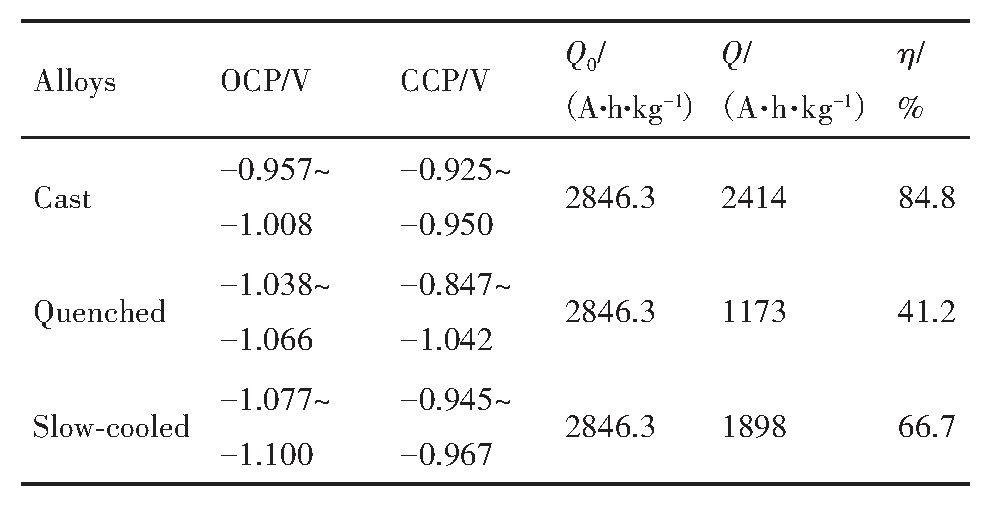

2.2.2冷却方式对合金工作电位的影响

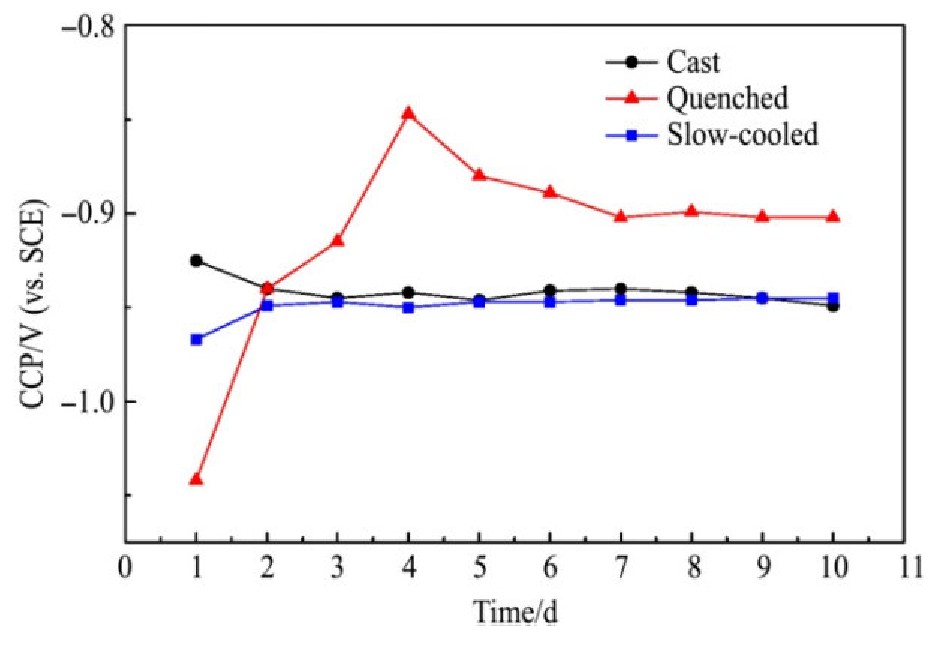

在实际应用中为达到良好的防护效果,不仅要求牺牲阳极具备足够负、且稳定的工作电位,以保证被保护的结构发生阴极极化,而且要求牺牲阳极给被保护阴极提供稳定的极化电流。图7为热处理合金的工作电位(closed circuit potential,CCP)与工作天数的变化趋势图。

可以看出,随浸泡时间的延长,铸态试样的工作电位先负移,后即稳定在-0.950 V附近;随浸泡时间的延长,缓冷试样的工作电位先正移,后即稳定,工作电位与铸态试样相近。急冷试样的工作电位在实验初期波动剧烈,并产生严重正移。

2.2.3冷却方式对合金腐蚀形貌和电流效率的影响

表1 极化曲线拟合值 下载原图

Table 1 Fitting values of polarization curves

图7 Al-5Zn-0.03In-1Er合金工作电位

Fig.7 CCP of Al-5Zn-0.03In-1Er alloys

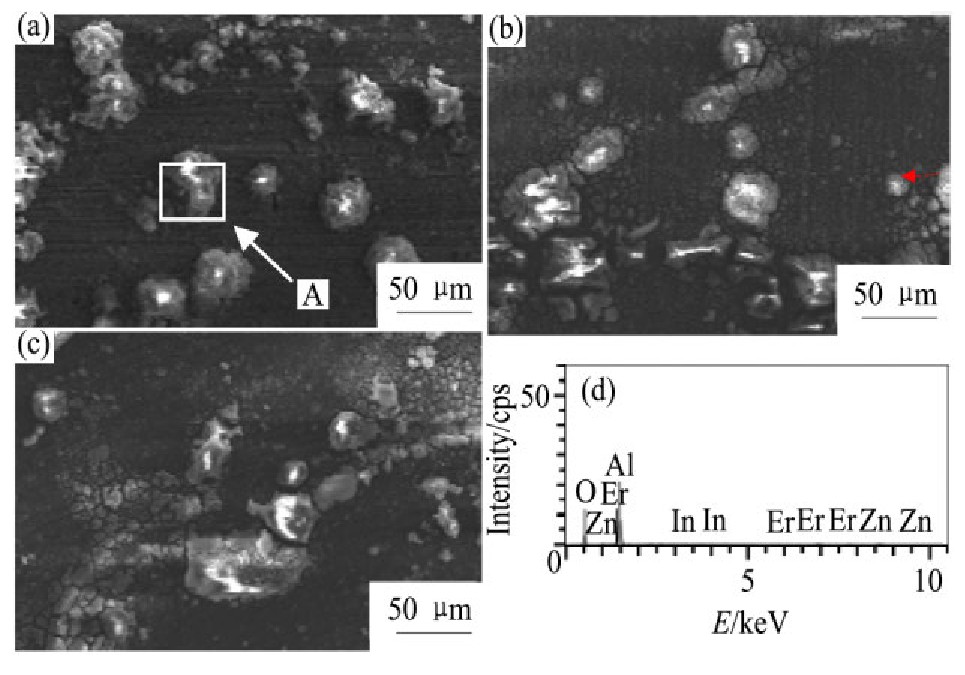

图8 Al-5Zn-0.03In-1Er合金腐蚀形貌及EDS分析

Fig.8 Corrosion morphologies and EDS analysis of Al-5Zn-0.03In-1Er alloys

(a)Cast;(b)Quenched;(c)Slow-cooled

图8为不同冷却方式的Al-5Zn-0.03In-1Er合金的腐蚀形貌SEM照片及其EDS分析,可以看出合金均表现为典型的点蚀特征,表面有大量的点蚀坑分布,蚀坑中间有亮色腐蚀产物附着。不同冷却方式的合金腐蚀后的形貌及EDS结果类似,故图8(d)只列出铸态的能谱图。

经能谱分析,点蚀处的亮色块状相成分主要由Al,Er,Zn,O及微量In组成,经推测主要由氧化产物ZnAl2O4、部分Al2O3以及未完全脱落的富Er相,由于“溶解-再沉积”现象的存在,有少量In沉积在表面。

阳极合金的电流效率一般采用如下方法计算:

(1)计算理论电容量:

式中,Q0表示阳极理论电容量,A·h·kg-1;A,B,C表示合金元素百分比,%;X,Y,Z表示合金元素的理论电容量,A·h·kg-1。

(2)计算实际电容量:

式中,Q表示阳极实际电容量,A·h·kg-1;C表示测试周期内通过的总电量,A·h;m1表示测试前试样的质量,g;m2表示测试后试样的质量,g。

(3)计算电流效率:

式中,η表示阳极的电流效率,%;

3种实验合金的电流效率测试结果如表2所示,铸态合金的电流效率最高,经热处理的合金电流效率均产生了不同程度的下降。

合金电荷的损失是合金电流效率降低的主要原因。而自腐蚀、第二相脱落等因素会直接造成合金电荷损失。

经热处理试样的自腐蚀电流升高,直接导致合金的电流效率降低。齐公台

由于第二相会优先溶解活化,因此缓冷试样中均匀分布的析出阳极相(Al3Er)会活化合金,从而使合金的表面腐蚀较为均匀,另一方面,大小适中的析出相能在溶解时提供更多的电荷,所以可获得较高的电流效率

表2 Al-Zn-In-1Er合金电化学性能 下载原图

Table 2 Electrochemical properties of Al-Zn-In-1Er alloys

另一方面,Venugopal等

缓冷试样的工作电位负且稳定在-1.070V附近,自腐蚀电流密度适中,电流效率较高,呈现良好的综合性能。

2.2.4冷却方式对合金电化学阻抗谱(EIS)的影响

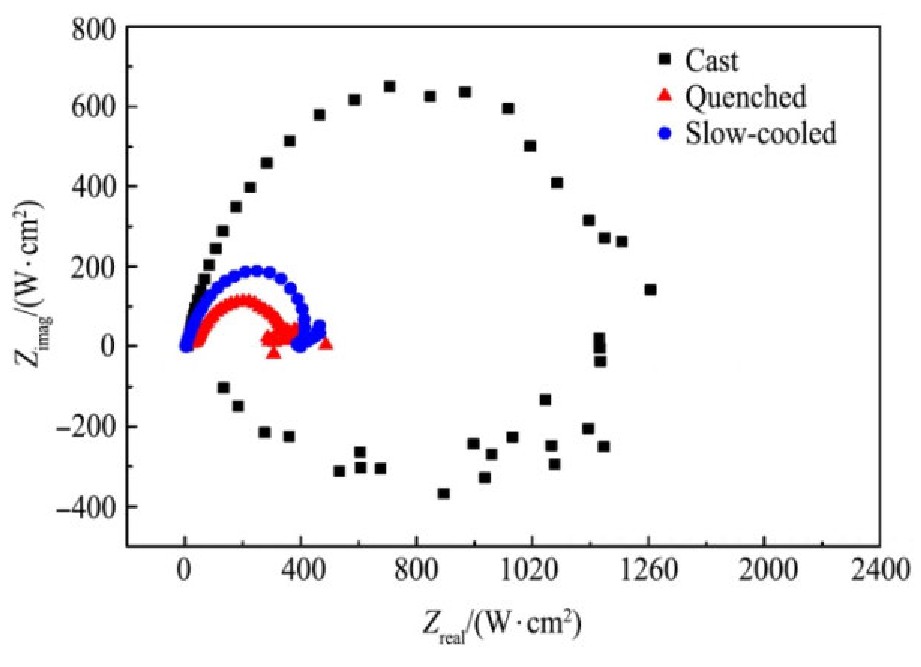

EIS谱图可以反映合金在电化学溶解过程中的反应动力学信息,即合金的腐蚀反应机制,并且可以反映合金在腐蚀过程中的表面状态。根据以往的研究,铝合金腐蚀过程中的电化学阻抗谱图中,高频处的容抗弧表征了合金在腐蚀溶解过程中表面双电子层充放电的弛豫过程,与金属-溶液界面处的电荷转移电阻的大小相关,高频容抗弧直径的大小反应了合金在电化学过程中受阻碍的程度,高频容抗弧的弧半径越大,合金在溶解过程中受到的阻力越大,即合金的阻抗值越大,合金的腐蚀速率越小。电化学阻抗谱低频处出现感抗弧的准确原因至今没有统一的定论,Breslin等

图9为实验合金的电化学阻抗谱图,容抗弧的尺寸代表了铝合金溶解过程所受到的阻力,容抗弧曲率半径越大,溶解过程的阻力越大,合金的腐蚀速度越慢。由此可知,本实验条件下,经过热处理后的合金,无论冷却速率快慢,其腐蚀速率均有所提高,合金的牺牲阳极性能有一定提升。

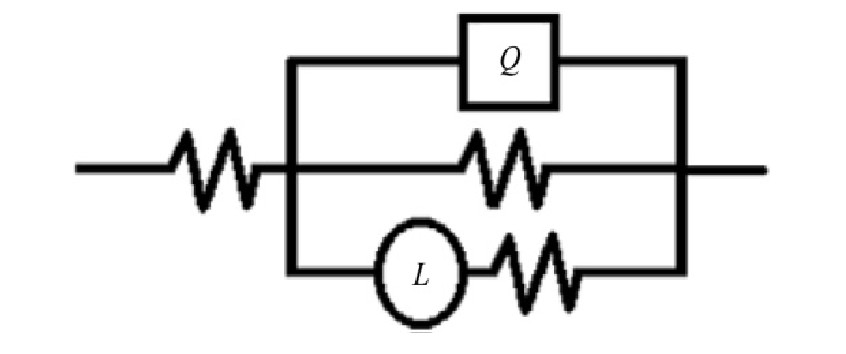

根据马景灵等

图9 Al-5Zn-0.03In-1Er合金电化学阻抗谱

Fig.9 EIS of Al-5Zn-0.03In-1Er alloys

从EIS图分析可知,经过热处理的合金在腐蚀后期表面有重新生成完整氧化膜的趋势,这可能是急冷合金的工作电位与开路电位与铸态合金相比严重正移的原因。

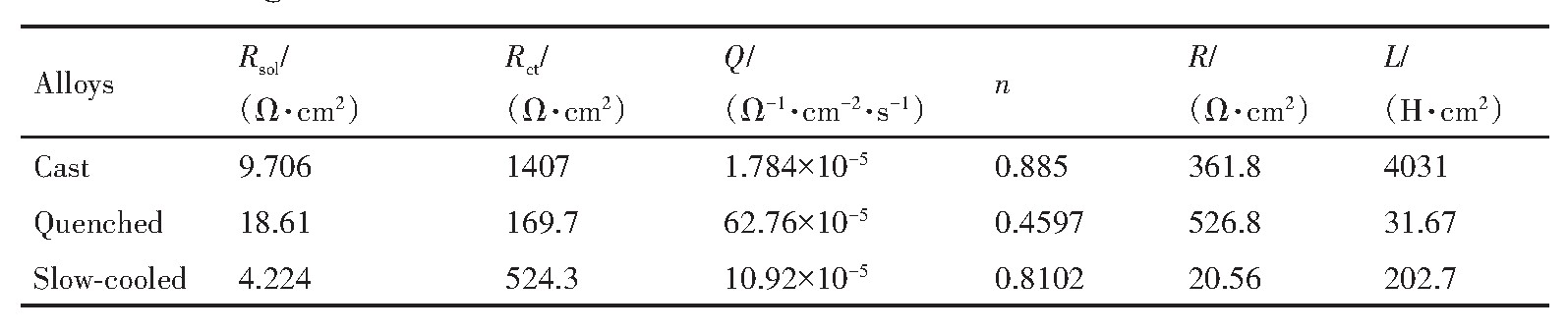

使用ZSimpwin软件对合金的电化学阻抗谱进行等效电路拟合,使用的等效电路如图10所示,在对合金的电化学阻抗谱进行等效电路拟合时,常用的3种电学原件有电阻R、电容C、电感L。图10使用电路符号描述为Rsol(QRct(LR)),其中Rsol表示溶液的电阻,Rct为合金表面双电层之间的电荷转移电阻,Q为常相位元件,参数n的范围为-1~1,当n=1时,Q相当于电容元件,当n=-1时,Q相当于电阻元件。R表示点蚀扩散电阻,即中间产物扩散阻力,L表示中间腐蚀产物的吸附行为。

图1 0 Al-5Zn-0.03In-1Er合金等效电路图

Fig.10 Equivalent circuit of Al-5Zn-0.03In-1Er alloys

表3 电化学阻抗谱拟合值 下载原图

Table 3 Fitting values of EIS

表3为实验合金的电化学阻抗谱拟合值,3种实验合金的溶液电阻Rsol均小于20Ω,可认为溶液电阻对于合金腐蚀的影响较小,铸态合金的电荷转移电阻Rct最大,与铸态合金相比,热处理后合金的电荷转移电阻有所减小,电荷转移电阻Rct的拟合值与极化曲线自腐蚀电流密度的拟合值相对应,缓冷合金与铸态合金相比自腐蚀电流密度Icorr小幅上升,其电荷转移电阻Rct小幅下降,而急冷合金的自腐蚀电流密度大幅上升,其电荷转移电阻大幅减小。

3结论

Al-Zn-In-Er合金经640℃保温8 h后,采用不同急冷和缓冷方式得到两种不同的冷却速率,研究冷却后合金的组织和电化学行为,主要结论如下:

1.第二相及晶界偏析元素将溶解到晶内从而使组织均匀化。急冷减少了第二相的数量;缓冷改善了合金的表面状态,缓冷试样的合金组织和第二相分布更为均匀。

2.高温处理后合金腐蚀电位均较铸态有明显负移,自腐蚀电流密度存在不同程度的上升;合金的腐蚀呈现出典型的点蚀特征。

3.缓冷试样的工作电位较铸态和急冷试样稳定,缓冷试样电流效率比急冷试样的电流效率高。

参考文献