文章编号:1004-0609(2014)05-1365-10

含钒炉渣碱法水热过程提取钒机理

李兰杰1, 2,陈东辉1,白瑞国1,杜 浩2,王少娜2,郑诗礼2

(1. 承德钢铁集团有限公司 钒钛工程技术研究中心,承德 067102;

2. 中国科学院 过程工程研究所 湿法冶金清洁生产技术国家工程实验室,北京 100190)

摘 要:

针对有毒的提钒尾渣及含钒钢渣年排放量巨大、无法综合利用的问题,研究含钒炉渣回收钒的过程机理。SEM分析结果表明,提钒尾渣中的钒集中赋存于赤铁矿相(Fe2O3)和铁板钛矿相 (Fe2TiO5)中,同时也有一部分赋存于含Si锥辉石相(NaFe(SiO3)2)中;钢渣中的钒则主要赋存在硅酸二钙、硅酸三钙、铁酸钙相中和自由氧化物。根据四价钒和五价钒具有碱溶性的特性,得出提钒尾渣中92%的钒和钢渣中94%的钒是碱溶性的。通过温度和碱浓度对含钒炉渣物相的影响实验得知,温度对硅酸盐相的破坏作用显著,碱浓度与硅酸盐相的分解率呈线性增加的关系。通过NaOH介质水热过程分解含钒炉渣,钒的浸出率高于90%。

关键词:

中图分类号:TF841.3 文献标志码:A

Mechanism of vanadium extraction from

vanadium-bearing slags using alkaline hydrothermal process

LI Lan-jie1, CHEN Dong-hui1, BAI Rui-guo1, DU Hao2, WANG Shao-na2, ZHENG Shi-li2

(1. Research Center of Vanadium and Titanium Engineering Technology,

Chengde Iron and Steel Group Co., Ltd., Chengde 067102, China;

2. National Engineering Laboratory for Hydrometallurgical Cleaner Production Technology,

Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100190, China)

Abstract: At present, the emission amounts of toxic vanadium tailings and vanadium-bearing converter slags are enormous, and the vanadium-bearing slags cannot be utilized synthetically, the recycling mechanism of vanadium from vanadium-bearing slags was researched. SEM analysis shows that vanadium in vanadium tailings mainly exists in Fe2O3 and Fe2TiO5 phases, also, some are embedded in acmite phase (NaFe(SiO3)2). And, the vanadium in converter slags mainly shows in Ca2SiO4, Ca3SiO5, Ca2Fe2O5 phases and freedom oxides. According to the tetravalent and pentavalent vanadium with alkali-soluble property, it is inferred that above 92% vanadium in vanadium tailings and 94% vanadium in vanadium-bearing converter slags are alkali soluble. Through the influence experiments of temperature and alkali concentration on vanadium-bearing slags phase, it can be obtained that the decomposition of silicate is affected obviously by temperature, and the regulation of silicates decomposition rate with alkali concentration is linear. In conclusion, the more than 90% vanadium can be leached by hydrothermal process in NaOH medium.

Key words: vanadium-bearing tailings; converter slags; mechanism; hydrometallurgy

钒是一种重要的稀有金属,因表现出许多重要的特性,使得钒铬在现代工业中成为重要的添加剂。目前约85%的钒用于钢铁行业,主要用于生产高强度低合金钢、工具钢及磨具钢等,它可以细化钢的组织和晶粒,提高晶粒粗化温度,增强钢性能[1];其余10%的钒用于航空航天工业的钛铝合金、化学化工业的催化剂等领域[2-4]。

迄今为止,到现在发现的含钒矿物已有70多种,主要分布在澳大利亚西部、中国、南非和新西兰的钒钛磁铁矿、加拿大阿尔伯托、中东、委内瑞拉和澳大利亚昆士兰的石油伴生矿中,以及美国的黏土矿和钒矿石中[5]。在70多种主要含钒矿物中,以钒钛磁铁矿最为典型,世界钒年产量的88%来自钒钛磁铁矿[6-7]。钒钛磁铁矿含钒量(以V2O5计)为0.2%~2.5%,且钒主要以FeO·V2O3尖晶石形式存在[8]。

目前从铁精矿中提钒主要有两种方法,一种是直接从铁精矿中提钒;另一种是先经炼铁、炼钢再从炉渣中提钒[9-11]。直接从铁精矿中提钒研究较多的是钠化氧化提钒[8, 12-13],铁精矿经过约1200 ℃时Na2SO4焙烧、水法提钒,钒的回收率可达80%,这一方法的突出缺点是浸后球团不能单独进高炉冶炼。从钒渣中提钒是我国钒钛磁铁矿提钒的主要工艺,即钒渣经回转窑钠化焙烧、水浸、净化、沉钒的工艺[14-17],此工艺与大钢企业相适应,缺点是钒的总收率低,从精矿到钒铁过程中钒的回收率为43%~49%[8]。

含钒钢渣是冶炼钒钛磁铁矿的副产品,其产生过程有两种途径[18-19],一种是半钢中残存的钒经过炼钢后经氧化进入渣中得到的含钒钢渣,另一种途径是未经吹炼钒渣的铁水直接炼钢得到的含钒钢渣。含钒钢渣具有如下特点:1) CaO和铁的含量高,结晶完善,质地密实,解离度差;2) 含钒钢渣成分复杂[20-22];3) 钒含量较低,钒弥散分布于多种矿相中,赋存状态复杂。基于以上特点,含钒钢渣提钒仍然是个世界性的难题。我国每年排放的含钒钢渣近百万吨,这不仅造成环境污染,而且对钒资源也是一种极大的浪费。目前,含钒钢渣提钒主要有两种途径。一是含钒钢渣返回炼铁富集钒,炼出高钒渣,再进一步提钒。含钒钢渣返回炼铁富集钒是将含钒钢渣添加在烧结矿中作为熔剂进入高炉冶炼,使钒在铁水中富集,再吹钒得到高品位的钒渣,以此钒渣作为提钒或者冶炼钒铁合金的原料。该工艺能回收铁和锰等,降低铁钢比的能耗。但该法易造成磷在铁水中的循环富集,加重钢渣脱磷任务[21];此外,钢渣中杂质多,有效的氧化钙含量相对较低,会降低烧结矿品位,增加炼铁过程能耗,因此该法未能得到推广。另一种含钒钢渣的处理方法是直接提钒法,直接提钒的方法有钠化焙烧、钙化焙烧、降钙焙烧和直接酸浸等工艺。此类工艺普遍存在钒转浸率低、成本高、且难以规模化生产的问题,不能真正解决钢渣中钒的回收利用问题。

含钒尾渣是钒渣钠化焙烧提钒后产生的尾渣,目前,我国钢铁行业每年产生含钒尾渣约60万t,并呈逐年上升趋势。含钒尾渣是一种有毒但可利用的资源,其中V2O5的含量为1%~3%,Fe2O3含量为40%~45%[23],另外还含有少量的锰、钛、铬和铝等元素。含钒尾渣中的钒、铁、铬和钛等都是国家紧缺战略性金属资源,作为废弃物处置是对资源的巨大浪费,亟待资源化利用。但含钒尾渣中碱含量高,约为5%,导致其利用难度非常大,至今没有经济、环保、有效的处理方法,并且尾渣中的毒性V5+等对人体健康危害极大,为国家重点控制的二类重金属,环境问题突出[24]。因此,如何高效提取含钒尾渣中的有价金属元素如钒、硅、铁、钛和锰等,实现含钒尾渣的有价金属回收和资源化利用,成为迫切需要解决的重要课题。

基于钒渣、提钒尾渣及钢渣焙烧提钒工艺,存在硅酸盐相,高温烧结产生液相,阻碍气-固反应发生,致使钒氧化阶段受阻,钒转浸率降低;并且该过程伴随着焙烧温度高、成本高等的问题,承德钢铁集团有限公司与中科院过程工程所联合开发了碱性介质水热过程回收钒的集成技术。在此,本文作者主要研究含钒炉渣(提钒尾渣、钢渣)碱性介质水热过程高效回收钒的机理。

1 实验

1.1 实验原料和仪器

实验原料是分析纯NaOH、去离子水(电阻高于18.2 MΩ·cm)及承德钢铁集团有限公司的提钒尾渣、含钒钢渣矿样,形貌分析采用扫描电子显微镜(JEOL 5800SV),物相分析采用D/Max-RC型固定铜靶X射线衍射仪(日本RIGAKU公司生产),组成分析采用ICP-AES。

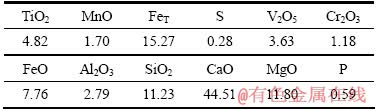

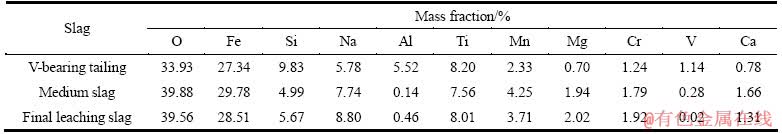

表1所列为给出了承钢提钒尾渣的化学成分分析结果,可以看出钒和铁在大颗粒(>150 μm)尾渣中的含量更高一些,其他组成成分受颗粒尺寸的影响不大。

表2所列为含钒钢的主要化学成分,其中V2O5含量为3.63%(质量分数),钒含量很高,具有回收价值。承德钢铁集团有限公司现有工艺是将该类钢渣返回炼钢工序,通过炼钢过程中的还原性气氛将钒的氧化物还原为金属钒,进入液相得到回收,但会造成能耗高,出渣量大的问题。在此,研究了含钒钢渣的湿法提取过程,以期实现钒的高效回收。

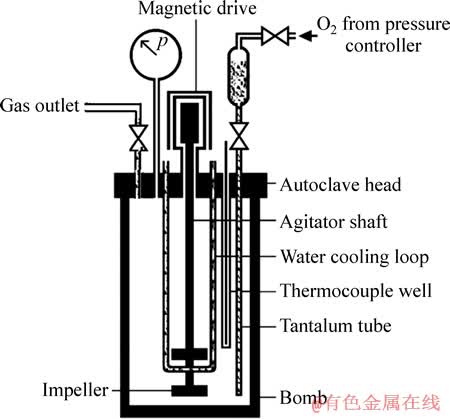

含钒炉渣用电热鼓风干燥箱烘干(上海一恒科学仪器有限公司生产),XMQ-d 7240 mm×90 mm锥形球磨机(武汉恒乐矿物工程公司生产)球磨,然后用GS-86型电动振筛机(浙江省上虞市纱筛厂生产)及方孔74 mm标准分样筛进行筛分,浸出过程在500 mL镍衬不锈钢反应釜(大连润昌石化设备有限公司生产)中进行,采用循环水式真空泵抽滤。反应设备示意图如图1所示。

表1 不同粒度提钒尾渣的组成分析

Table 1 Composition analysis of vanadium tailings at different particle sizes

表2 含钒钢渣化学组成

Table 2 Chemical composition of vanadium-bearing converter slags (mass fraction, %)

图1 加压实验装置示意图

Fig. 1 Experimental apparatus at high-pressure ambient

1.2 含钒炉渣碱法水热提钒过程

含钒炉渣筛分过程如下:称量500 g含钒炉渣放入d 7240 mm×90 mm锥形球磨机球磨0.5 h后,通过GS-86型电动振筛机及方孔74 μm标准分样筛筛分20 min,选择粒径小于74 μm的炉渣于110 ℃烘干12 h后进行研究。

含钒炉渣溶出过程:称取50 g 粒径小于74 μm的炉渣和一定量的NaOH、去离子水放入加压反应釜中,在指定温度下反应3 h,真空过滤后得到含钒溶出液及终渣,终渣用其5倍质量的去离子水浆洗2次后,于110 ℃电热鼓风干燥箱中烘干24 h,并对终渣进行ICP分析,计算含钒炉渣中钒的浸出率。浸出率计算公式如下:

η=(1-mR/mT)×100% (1)

式中:η为含钒炉渣中钒浸出率;mR和mT分别为含钒炉渣中钒的质量和浸出终渣中钒的质量。

2 结果与讨论

2.1 含钒炉渣矿物学分析

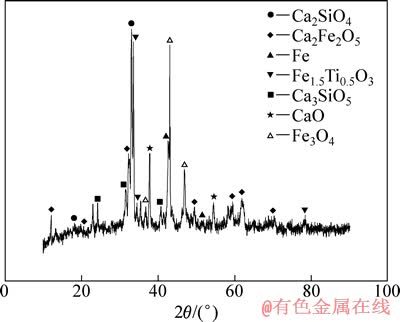

图2所示为各个粒度下提钒尾渣的物相分析结果,可以得知提钒尾渣各个粒度下的物相组成一致。综上提钒尾渣各粒度成分分析可知,仅通过物理选矿方法来富集含钒矿物不可行。

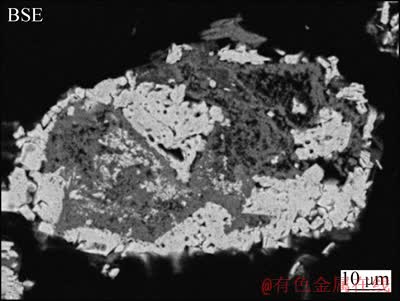

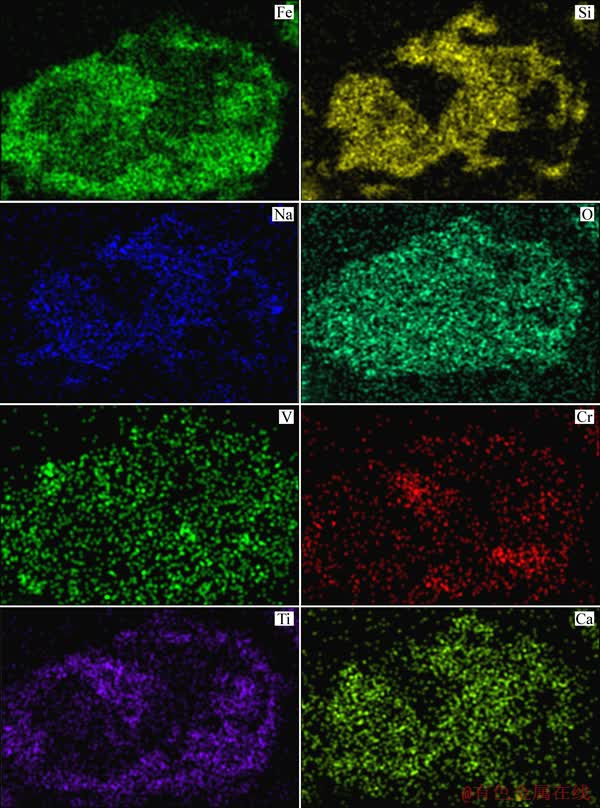

图3和4所示分别为提钒尾渣的BSE像及对应的元素面分布图。可以得出,钒渣尖晶石相及钛铁矿相经钠化氧化焙烧后仍在同一相中;而铁橄榄石相经过焙烧后氧化转化为锥辉石相,Na和Si存在于同一相中。相比钒渣提钒尾渣的疏松多孔且颗粒中出现粘连现象,说明钒渣在钠化焙烧过程中颗粒中出现熔融现象。这是由于钠化焙烧过程中,温度高于670 ℃时开始形成熔点低的钠盐组分,开始出现液相,导致钒渣出现烧结粘连现象;而且碳酸钠在高温下会分解释放CO2,在融化的液相中产生气泡,导致尾渣中出现孔隙。

图2 不同颗粒尺寸提钒尾渣的XRD谱

Fig. 2 XRD patterns of vanadium tailings with different sizes

图3 提钒尾渣颗粒的BSE像

Fig. 3 BSE image of vanadium tailing particle

由提钒尾渣SEM分析也可以得到另外一个结论,钒渣钠化焙烧提钒后,剩余的钒大部分存在于铁相中,即集中存在于铁矿相(Fe2O3)和铁板钛矿相(Fe2TiO5)中;同时也有一部分赋存于含Si锥辉石相(NaFe(SiO3)2)中。所以,要高效率地回收提钒尾渣中的钒需要打破铁相的包裹相或连接相,即锥辉石相,以便使溶出液可以有效地与含钒矿物接触反应。而通过已有研究表明,提钒尾渣中含硅锥辉石相比较稳定,900 ℃焙烧及强酸性条件下不分解,仅在碱性介质中才会分解[25]。这就说明对于钒渣钠化焙烧提钒,很难单纯地采用水浸、酸浸或者碳酸化浸出回收其中全部钒。

图4 图3中提钒尾渣颗粒的元素面分布图

Fig. 4 Elemental surface scanning results of vanadium tailing particle shown in Fig. 3

图5所示含钒钢渣的XRD谱。由图5可以看出,含钒钢渣具有一般钢渣的特性,主要矿物组成由硅酸二钙2CaO·SiO2(C2S)、硅酸三钙3CaO·SiO2(C3S)、铁酸钙、铝硅酸钙、含铁氧化物及单质铁、游离的CaO等组成,根据文献[20-22]报道,含钒钢渣与普通钢渣不同之处在于含钒钢渣中的硅酸二钙、硅酸三钙、自由氧化物和铁酸钙相固溶了钒元素,即要高效回收钢渣中的钒就必须高效分解这些硅酸盐相,打破其对钒的包裹,从而使钒暴露于浸出介质中,进而使钒溶解于浸出液中。另外,含钒钢渣中含有一定量的TiO2,其在钢渣中以钛酸铁形式存在。

图5 含钒钢渣的XRD谱

Fig. 5 XRD patterns of vanadium-bearing converter slags

2.2 含钒炉渣中钒价态分析

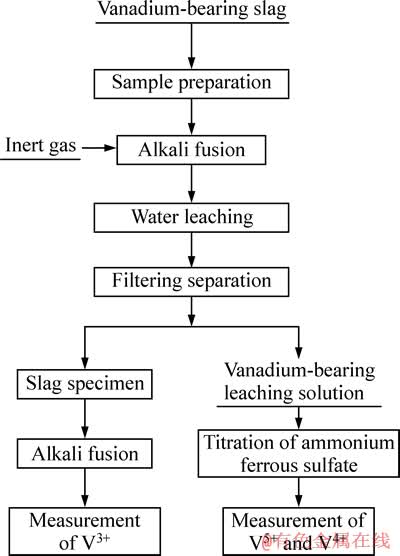

图6所示为含钒炉渣中钒价态的分析步骤示意图。其原理是含钒炉渣中的高价钒V(Ⅳ、Ⅴ)具有两性,可与碱发生反应,形成可溶性的钒酸盐溶于碱溶液中。其反应式如下:

V2O5 + 6NaOH→2Na3VO4+3H2O

V2O4 + NaOH→NaV2O5H

分析步骤主要如下:1) 碱溶。称取1 g粒径小于74 μm的炉渣,置于预先盛有1~2 g NaOH的刚玉坩埚中,混匀;将坩埚置于密闭马弗炉中,在惰性气氛氮气保护下于500 ℃左右碱熔1 h,后在保护气氛下冷却到100 ℃以内取出;2) 浸出。将坩埚放入盛有100 mL热水的烧杯中,浸取1 h;3) 高价V5+和V4+的测定。通过ICP测定浸出液中的钒含量,即为V4+和V5+的总量;通过硫酸亚铁铵测定即可得出V5+的量;然后计算得到V4+的量。

图6 含钒炉渣钒价态分析步骤

Fig. 6 Analysis steps of vanadium valence about vanadium-bearing slags

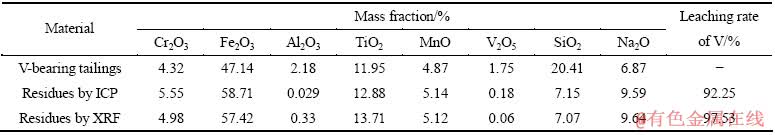

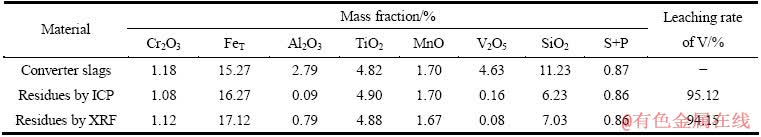

表3和4所列分别为提钒尾渣和钢渣中钒价态的测定结果,该测定结果分别通过ICP-OES和XRF测定给出,两个测定结果比较一致,说明成分测定误差较小,测定结果稳定可靠。通过测定结果可以得出,92%的提钒尾渣和94%的钢渣中的钒是碱溶性的V4+和V5+,即提钒尾渣和钢渣的提钒过程不需要氧化气氛就可以进行。

2.3 含钒炉渣水热提钒过程机理分析

2.3.1 提钒尾渣提钒过程机理分析

1) 温度对提钒尾渣物相的影响

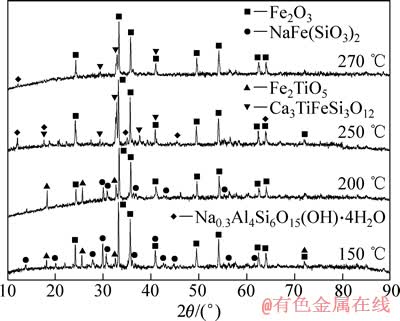

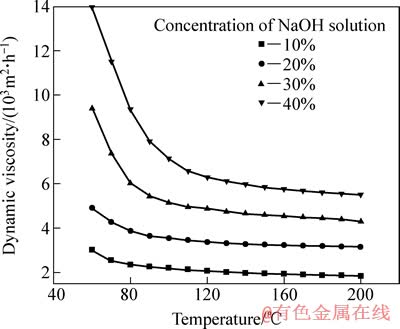

图7所示为不同温度下提钒尾渣的XRD谱。可以看出,随着浸出温度升高,锥辉石相的衍射峰减弱,并伴有榴石相(Morimotoite,D相)、高岭石-蒙脱石相(Kaolinite-montmorillonite,E相)谱的出现。当反应温度为250 ℃时,锥灰石(B相)相完全消失,且此时钒的浸出率为91%;270 ℃时,钒的浸出率为95%,终渣中V2O5含量低于0.1%。这说明温度对锥辉石相的分解有很重要的影响,这是因为温度升高增大了液相流动性(见图8),液-固传质效果增强,增大了钒的转浸效率,致使钒浸出率增大。同时由于提钒尾渣与MeOH反应过程受化学反应控制,所以温度升高有利于反应的进行。

表3 提钒尾渣中的化学组成分析结果

Table 3 Chemical compositions of leaching residues from vanadium tailings

表4 钢渣的化学组成分析结果

Table 4 Chemical compositons of leaching steel residues from converter slags

2) 碱浓度对提钒尾渣物相的影响

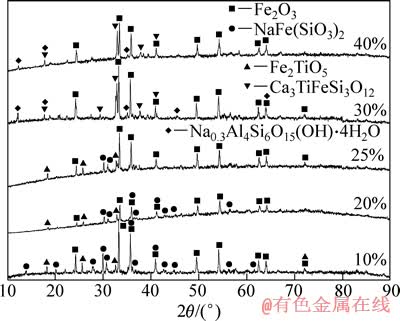

图9所示为碱浓度对提钒尾渣物相的影响。可以看出,随着NaOH浓度的增大,B相(锥辉石相)的XRD峰在减少,并伴有D相、E相的出现。当碱浓度为30%时,B相完全消失,且此时钒的浸出率为91%,终渣中V2O5含量降低到0.12%。这说明增大碱浓度含硅物相锥辉石相的分解能力增强,当锥辉石相完全分解时,其包裹的钒可以与碱性溶出液相充分接触,致使钒浸出率达到最大值。且生产的铝硅酸钠物相中含有Na元素,这是提钒尾渣经过碱分解后钠含量增高的原因。E相可以经过CaO水热过程转化,转变为水合钙铁榴石相(Ca3( Fe0.87Al0.13)2 (SiO4)1.65(OH)5),从而脱除提钒尾渣中的碱,降低到小于1%的范围,从而使浸出终渣可以用于高炉炼铁或者经过处理后用作黑瓷原料。

图7 不同温度下浸出终渣的XRD谱

Fig. 7 XRD patterns of final leaching slags leached at different reaction temperatures

图8 温度和碱浓度对碱溶液动力学黏度的影响

Fig. 8 Influence of temperature and alkali concentration on dynamic viscosity of NaOH solution

图9 不同碱浓度时浸出终渣的XRD谱

Fig. 9 XRD patterns of final leaching slags leached at different alkali concentrations

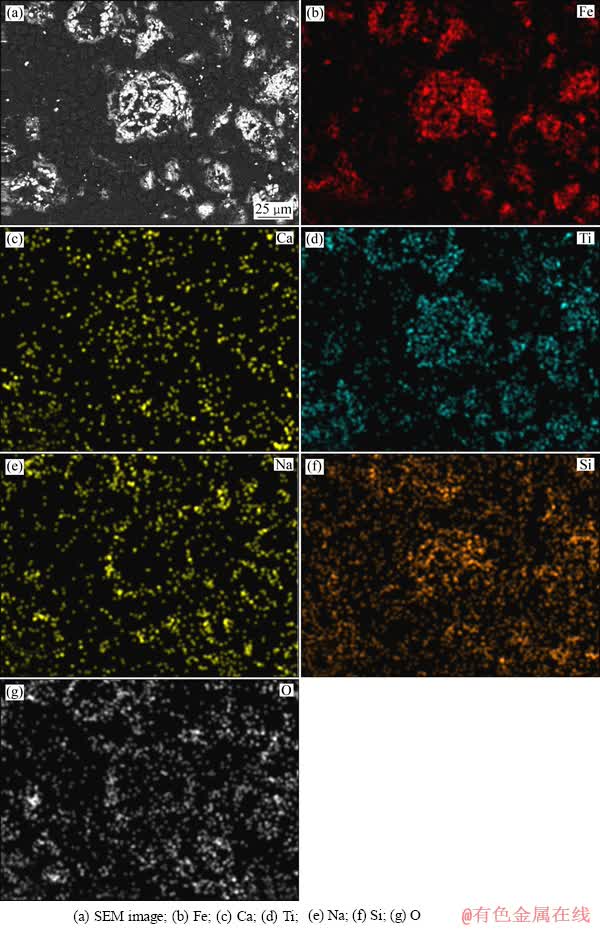

图10 浸出终渣的SEM像及元素面扫描分析结果

Fig. 10 SEM image (a) and elemental surface scanning results of final leaching slags

3) 浸出终渣的SEM分析

图10所示为浸出终渣的SEM像及元素面扫描分析结果。可以看出,提钒尾渣经过碱浸处理后,锥辉石相被破坏,主要物相为含Fe相,且Cr、Ti、Mn也主要集中存在于含Fe相中;而含Si相主要包裹在含Fe相周围,且Na与Si的分布区域相同,即Si与Na存在于同一相中(Na、Si、Al存在于高岭石-蒙脱石相中,此相包裹在Fe相周围)。由此得知,提钒尾渣经过碱介质水热过程处理后,分解破坏了灰色的含Si物相即锥辉石相,从而使包裹钒的物相被打破,即碱性介质可以高效溶解碱溶性的高价钒,钒浸出率增大。表5给出了水热过程浸出终渣的EDX能谱扫描结果,也可以看出终渣中钒的含量急剧降低,钒的浸出率迅速增大。

表5 提钒尾渣经水热法处理后渣相EDX能谱分析

Table 5 EDX analysis of leaching slags from vanadium tailings by hydrothermal process

正是由于锥辉石相被碱介质分解破坏,所以被Si相粘接的颗粒得到剥离,导致提钒尾渣颗粒得到化学解离,提钒尾渣粒径减小,这进一步促进了钒的高效溶出,使钒的浸出效率增加。

2.3.2 钢渣提钒过程机理分析

1) 硅酸钙溶解度数据分析

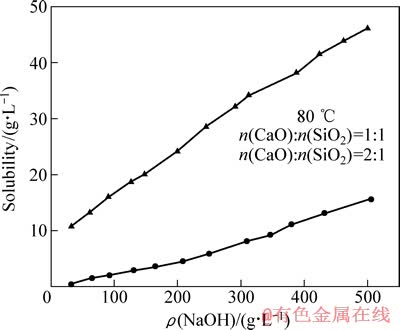

图11所示为不同温度下CaSiO3在NaOH溶液中的溶解度曲线,以溶解于碱溶液中的SiO2浓度来表示。可以看出,随着碱浓度的增加硅酸钙溶解度呈线性增加趋势;但是,随着体系温度的升高硅酸钙溶解度反而降低。

在40 ℃条件下,当碱浓度从30 g/L增加到485 g/L时,SiO2溶解度由12 g/L线性增加到48 g/L。在80 ℃条件下,当碱浓度从30 g/L增加到500 g/L时,SiO2溶解度由10 g/L线性增加到46 g/L。

说明碱浓度越高、温度越低硅CaSiO3相越容易分解,硅溶解度越大。因此钢渣要达到较好的分解效果,实现较高的钒转浸率,要选择较高的碱浓度和较低的反应温度。

图11 不同温度下CaSiO3在NaOH溶液中的溶解度曲线

Fig. 11 Solubility curves of CaSiO3 in NaOH solution at different temperatures

图12 CaSiO3和Ca2SiO4分别在NaOH溶液中的溶解度曲线

Fig. 12 Solubility curves of CaSiO3 and Ca2SiO4 in NaOH solution

图12所示为CaSiO3、Ca2SiO4分别在NaOH溶液中的溶解度曲线。可以看出Ca2SiO4较CaSiO3在碱溶液中的溶解度低很多,但其溶解度仍然是随着碱浓度的增加而线性增加。

在Ca与Si摩尔比为2:1、当碱浓度从30 g/L增加到505 g/L时,SiO2溶解度由0.45 g/L线性增加到15 g/L。这说明增加浸出体系的碱浓度可以增大硅酸钙的溶解度,有效分解硅酸钙。因此,要达到好的钒浸出效果,碱浓度需尽量高一些。

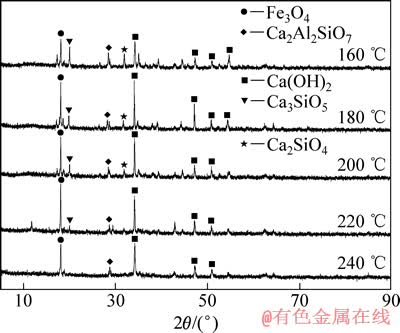

2) 温度对钢渣物相分解的影响

根据已有的研究成果,钢渣中70%以上的钒富集在硅酸二钙中。本研究中,碱性介质对钒的溶出实际上是对硅酸二钙、硅酸三钙、铁酸钙等固熔钒矿物的破坏和分解、生成可溶性钒酸盐的过程。从不同温度下所得尾渣的XRD谱(见图13)可以看出,在160和180 ℃下,钒的溶出率很低,在60%~80%之间,XRD谱上出现明显的硅酸二钙和硅酸三钙相衍射峰,未发现铁酸钙相。在200 ℃下浸出尾渣中仍有少量的硅酸二钙和硅酸三钙,随着反应温度的增加,钒的溶出率也随之增加,当温度达到220和240 ℃时,钒的溶出率分别达到87%和97%,XRD谱显示,硅酸二钙、硅酸三钙等相基本消失。因此,选择反应温度在220~240 ℃之间可以达到较好的溶出效果。

图13 不同温度下分解含钒钢渣的XRD谱

Fig. 13 XRD patterns of V-bearing steel tailings at different leaching temperatures

3 结论

1) 提钒尾渣中的钒集中赋存于铁矿相(Fe2O3)和铁板钛矿相 (Fe2TiO5)中,同时也有一部分赋存于含Si锥辉石相(NaFe(SiO3)2)中;钢渣中的钒则主要赋存于硅酸二钙、硅酸三钙、自由氧化物和铁酸钙相中。所以,要高效回收提钒尾渣和钢渣中的钒就要分解破坏钒的包裹相即硅酸盐相,研究发现,碱法相比酸法和焙烧法更容易破坏硅酸盐相,即碱法过程中钒浸出效率更高。

2) 经过碱熔测定钒价态可知,92%提钒尾渣和94%钢渣中的钒为V4+和V5+,即此类含钒炉渣超过90%的钒都是碱溶性的,所以,提钒尾渣和钢渣的提钒过程不需要氧化气氛即可进行。

3) 温度和碱浓度对硅酸盐相的破坏作用影响很大,在适当的温度和碱浓度下此类渣中的硅酸盐相可以完全分解,这是因为温度升高增大了液相流动性,强化了液-固传质效果,并提高了化学反应活性;而碱浓度对硅酸盐相的分解作用呈线性增强的趋势,当硅酸盐相破坏后可以实现钒的高效溶出。

REFERENCES

[1] ARCHANA A. Effluent treatment and by-product recovery from the sludge of an alumina plant[J]. Minerals Engineering, 2005, 18(4): 463-465.

[2] PERRON L. Canada minerals yearbook[M]. Ottawa, Canada: Minerals and Resources Sector, Natural Resources Canada, 2001: 59.1-59.7.

[3] RAJA B V R. Vanadium market present status, price trends and future prospects[R]. Steelworld, 2007.

[4] ZHANG Y M, BAO S X, LIU T, CHEN T J, HUANG J. The technology of extracting vanadium from stone coal in Chian: History, current status and future propects[J]. Hydrometallurgy, 2011, 109(1/2): 116-124.

[5] MICHEL P S. The production and utilization of vanadium in the world[R]. The VANITEC Report of English Kent TN16 1AQ, 1999: 1-5.

[6] MOSKALYK R R, ALFANTAZI A M. Processing of vanadium: A review[J]. Minerials Engineering, 2003, 16: 793-805.

[7] 李兰杰, 张 力, 郑诗礼, 娄太平, 张 懿, 陈东辉, 张 燕. 钒钛磁铁矿钙化焙烧及其酸浸提钒[J]. 过程工程学报, 2011, 11(4): 86-91.

LI Lan-jie, ZHANG Li, ZHENG Shi-li, LOU Tai-ping, ZHANG Yi, CHEN Dong-hui, ZHANG Yan. Acid leaching of calcined vanadium titanomagnetite with calcium compounds for extraction of vanadium[J]. The Chinese Journal of Process Engineering, 2011, 11(4): 86-91.

[8] 和树桐. 攀枝花钒钛磁铁矿提钒途径的探讨[J]. 钢铁钒钛, 1980(2): 111-114.

HE Shu-tong. The discussion of vanadium extraction approach from vanadium titanomagnetite of Panzhihua[J]. Iron Steel Vanadium Titanium, 1980(2): 111-114.

[9] 梁 坚. 钒钛磁铁矿提钒的氧化焙烧过程的探讨[J]. 化工技术与开发, 1975(4): 46-56.

LIANG Jian. The oxidation roasting process discussion of vanadium extraction from vanadium titanomagnetite[J]. Technology & Development of Chemical Industry, 1975(4): 46-56.

[10] 潘树范. 国内外氧气顶吹转炉提钒现状及对攀钢转炉提钒有关问题的探讨[J]. 钢铁钒钛, 1995, 16(1): 6-16.

PAN Shu-fan. Domestic and international technologies of vanadium recovery in B.O.F.S and discussions on the problems with vanadium recovery in converters at Panzhihua Iron and Steel Co.[J]. Iron Steel Vanadium Titanium, 1995, 16(1): 6-16.

[11] 陈厚生. 钒渣石灰焙烧法提取V2O5工艺研究[J]. 钢铁钒钛, 1992, 13(6): 1-9.

CHEN Hou-sheng. The technical research of V2O5 extraction by lime roasting method from vanadium slag[J]. Iron Steel Vanadium Titanium, 1992, 13(6): 1-9.

[12] 杨振声, 胡恒敏. 钒钛磁铁矿球团氧化焙烧的物相变化与提钒[J]. 烧结球团, 1985(1): 31-35.

YANG Zhen-sheng, HU Heng-min. The phase change and vanadium extraction of vanadium titanomagnetite pellet oxidizing roasting[J]. Sintering and Pelletizing, 1985(1): 31-35.

[13] 杨振声, 黄开华, 蔡 博. 钒钛磁铁矿钠化氧化提钒的研究[J]. 钢铁研究总院学报, 1983, 3(4): 521-528.

YANG Zhen-sheng, HUANG Kai-hua, CAI Bo. The extraction of vanadium from fired taitanovanadiumi-bearing magnetite pellets with sodium sulphate addition[J]. Journal of Iron and Steel Research, 1983, 3(4): 521-528.

[14] KAHN J A. Non-ruffle feedstocks for the production of titanium[J]. Journal of Metallurgy, 1984, 33: 36-38.

[15] RAO P K. Extraction of vanadium as high-purity vanadium pentoxide from vanadium-bearing titaniferous magnetites[J]. Transition 1MM Section C, 1979, 188: 87-89.

[16] SADYKHOV G V. Extraction of vanadium from titanium slags from the melting of titanomagnetites[J]. Izvestiya Akademii Nauk SSSR, Meta Guy, 1991, 20(2): 2-5.

[17] GABRA G, MALINSKY I. A comparative study of the extraction of vanadium from titaniferousmagnetites and slags[C]// Symposium Precedings of Extractive Metallurgy of Refractory Metals. The Metallurgical Society of AIME, 1981: 167.

[18] 杨素波, 罗泽中, 文永才, 何 为, 王 建, 陈 渝. 含钒转炉钢渣中钒的提取与回收[J]. 钢铁, 2005, 40(4): 72-75.

YANG Su-bo, LUO Ze-zhong, WEN Yong-cai, HE Wei, WANG Jian, CHEN Yu. Vanadium recovery from BOF slag containing vanadium oxide[J]. Iron and Steel, 2005, 40(4): 72-75.

[19] PREBLINGER H. Vanadium in converter slags[J]. Steel Research, 2002, 73(12): 522-525.

[20] 朱桂林. 冶金渣资源化利用的现状与发展趋势[J]. 中国资源综合利用, 2002, 3(6): 29-42.

ZHU Gui-lin. The current situation and development trend of metallurgical slag resource utilization[J]. China Resources Comprehensive Utilization, 2002, 3(6): 29-42.

[21] 古隆建. 我国火法提钒技术的进展及现状[J]. 钒钛, 1992, 13 (6): 29-36.

GU Long-jian. The progress and current situation of vanadium extraction by pyrogenic method in our country[J]. Vanadium and Titanium, 1992, 13(6): 29-36.

[22] 田茂明, 唐大均, 张 奇. 含钒钢渣提钒工艺及其主要技术[J]. 重庆科技学院学报: 自然科学版, 2009, 11(2): 59-60.

TIAN Mao-ming, TANG Da-jun, ZHANG Qi. The technique of extracting the vanadium from vanadium slag and its main technology[J]. Journal of Chongqing University of Science and Technology: Natural Sciences Edition, 2009, 11(2): 59-60.

[23] 张 健. 一种含钒尾渣的处理方法[P]. 中国专利: 20081016422.1. 2008-10-08.

ZHANG Jian. A processing method of vanadium-bearing tailings: Chinese Patent, 20081016422.1[P]. 2008-10-08.

[24] 郝建章, 刘安强. 钒产品生产废渣的综合利用[J]. 中国资源综合利用, 2009, 27(10): 7-9.

HAO Jian-zhang, LIU An-qiang. Utilization of wastes produced in the production process of vanadium[J]. China Resources Comprehensive Utilization, 2009, 27(10): 7-9.

[25] 李兰杰, 陈东辉, 白瑞国, 郑诗礼, 杜 浩, 王少娜, 张 懿. 含钒尾渣NaOH亚熔盐浸出提钒[J]. 过程工程学报, 2011, 11(5): 86-92.

LI Lan-jie, CHEN Dong-hui, BAI Rui-guo, ZHENG Shi-li, DU Hao, WANG Shao-na, ZHANG Yi. Leaching of vanadium from vanadium-containing residue by NaOH sub-molten salt[J]. The Chinese Journal of Process Engineering, 2011, 11(5): 86-92.

(编辑 龙怀中)

基金项目:国家科技支撑计划基金资助项目(2012BAE06B04);国家重点基础研究发展计划资助项目(2013CB632605);国家自然科学基金重大项目(51090382)

收稿日期:2013-07-10;修订日期:2013-10-10

通信作者:李兰杰,工程师,博士;电话:0314-4074079;E-mail:lilanjie20040014@163.com

摘 要:针对有毒的提钒尾渣及含钒钢渣年排放量巨大、无法综合利用的问题,研究含钒炉渣回收钒的过程机理。SEM分析结果表明,提钒尾渣中的钒集中赋存于赤铁矿相(Fe2O3)和铁板钛矿相 (Fe2TiO5)中,同时也有一部分赋存于含Si锥辉石相(NaFe(SiO3)2)中;钢渣中的钒则主要赋存在硅酸二钙、硅酸三钙、铁酸钙相中和自由氧化物。根据四价钒和五价钒具有碱溶性的特性,得出提钒尾渣中92%的钒和钢渣中94%的钒是碱溶性的。通过温度和碱浓度对含钒炉渣物相的影响实验得知,温度对硅酸盐相的破坏作用显著,碱浓度与硅酸盐相的分解率呈线性增加的关系。通过NaOH介质水热过程分解含钒炉渣,钒的浸出率高于90%。

[7] 李兰杰, 张 力, 郑诗礼, 娄太平, 张 懿, 陈东辉, 张 燕. 钒钛磁铁矿钙化焙烧及其酸浸提钒[J]. 过程工程学报, 2011, 11(4): 86-91.

[8] 和树桐. 攀枝花钒钛磁铁矿提钒途径的探讨[J]. 钢铁钒钛, 1980(2): 111-114.

[9] 梁 坚. 钒钛磁铁矿提钒的氧化焙烧过程的探讨[J]. 化工技术与开发, 1975(4): 46-56.

[10] 潘树范. 国内外氧气顶吹转炉提钒现状及对攀钢转炉提钒有关问题的探讨[J]. 钢铁钒钛, 1995, 16(1): 6-16.

[11] 陈厚生. 钒渣石灰焙烧法提取V2O5工艺研究[J]. 钢铁钒钛, 1992, 13(6): 1-9.

[12] 杨振声, 胡恒敏. 钒钛磁铁矿球团氧化焙烧的物相变化与提钒[J]. 烧结球团, 1985(1): 31-35.

[13] 杨振声, 黄开华, 蔡 博. 钒钛磁铁矿钠化氧化提钒的研究[J]. 钢铁研究总院学报, 1983, 3(4): 521-528.

[18] 杨素波, 罗泽中, 文永才, 何 为, 王 建, 陈 渝. 含钒转炉钢渣中钒的提取与回收[J]. 钢铁, 2005, 40(4): 72-75.

[19] PREBLINGER H. Vanadium in converter slags[J]. Steel Research, 2002, 73(12): 522-525.

[20] 朱桂林. 冶金渣资源化利用的现状与发展趋势[J]. 中国资源综合利用, 2002, 3(6): 29-42.

[21] 古隆建. 我国火法提钒技术的进展及现状[J]. 钒钛, 1992, 13 (6): 29-36.

[22] 田茂明, 唐大均, 张 奇. 含钒钢渣提钒工艺及其主要技术[J]. 重庆科技学院学报: 自然科学版, 2009, 11(2): 59-60.

[23] 张 健. 一种含钒尾渣的处理方法[P]. 中国专利: 20081016422.1. 2008-10-08.

[24] 郝建章, 刘安强. 钒产品生产废渣的综合利用[J]. 中国资源综合利用, 2009, 27(10): 7-9.

[25] 李兰杰, 陈东辉, 白瑞国, 郑诗礼, 杜 浩, 王少娜, 张 懿. 含钒尾渣NaOH亚熔盐浸出提钒[J]. 过程工程学报, 2011, 11(5): 86-92.