文章编号:1004-0609(2009)04-0733-05

采用化学包裹法制备MoSi2/Cu复合粉体

陈 辉1,郭铁明1, 2,马 勤1, 2,邹欣伟1

(1. 兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,兰州 730050;

(2. 兰州理工大学 有色金属合金省部共建教育部重点实验室,兰州 730050)

摘 要:

采用化学包裹法制备MoSi2/Cu复合粉体,研究MoSi2/Cu包裹粉体的物相组成、颗粒形貌及包裹粉体的热稳定性。结果表明:复合粉体的主要物相组成为Cu、MoSi2及自发氧化生成的Cu2O;包裹颗粒呈椭球形的蛋状结构,包裹层厚度为150~400 nm,包裹效果较好;在氢气炉中于950 ℃煅烧1 h后,复合粉体主要物相为Cu和MoSi2,强化相MoSi2未与基体Cu发生反应。DSC分析表明:1 000 ℃以下复合粉体中只有Cu2Cl(OH)3和Cu2O的分解反应,复合粉体具有较好的热稳定性。

关键词:

中图分类号:TB 333 文献标识码: A

MoSi2/Cu composite powder prepared by chemical coating method

CHEN Hui1, GUO Tie-ming1, 2, MA Qin1, 2, ZOU Xin-wei1

(1. State Key Laboratory of Gansu Advanced Non-ferrous Metal Materials, Lanzhou University of Technology,

Lanzhou 730050, China;

2. Key Laboratory of Non-ferrous Metal Alloys, Ministry of Education, Lanzhou University of Technology,

Lanzhou 730050, China)

Abstract: MoSi2/Cu composite powder was prepared by using chemical coating method. The phase composition, morphology and thermal stability of coating powders were investigated. The results show that the main phases in the as-fabricated sample are Cu, MoSi2 and Cu2O introduced by spontaneous oxidation reaction. The coated particles have the egg structure. The thickness of coated layer is 150-400 nm and the effect of coating is good. The coated powders were calcined in a hydrogen atmosphere furnace at 950 ℃ for 1 h, the main phases after heating are Cu and MoSi2, and there are no reactions between MoSi2 and Cu. The results of DSC analysis show that there are only decomposition reactions of Cu2Cl(OH)3 and Cu2O in the calcined sample below 1 000 ℃. MoSi2/Cu composite powder has good thermal stability.

Key words: chemical coating; MoSi2/Cu; thermal stability; composite powder

弥散强化铜材料具有优良的导电导热性能,较高的强度、耐磨性和优越的高温性能,是一类具有优良综合性能的新型结构功能一体化材料,可用于微电子领域、汽车工业及航天航空领域等[1-6]。但金属铜与增强相之间的热稳定性、润湿性及分散均匀性差是制约弥散强化铜基复合材料应用的主要障碍[7]。内氧化法制备Al2O3弥散强化铜合金具有较好的弥散均匀性和较高的强度[8-10],但却存在工艺复杂[11]、增强相Al2O3导电性差等问题。采用化学包裹法制备复合粉体具有界面洁净、包裹均匀等优点[12],是制备弥散强化铜材料有效可行的方法。本文作者选用具有较好导电性和高温性能的金属间化合物MoSi2作为弥散相[13-16],采用化学包裹法制备MoSi2/Cu的复合粉体,并对粉体的包裹效果及热稳定性进行分析探讨。

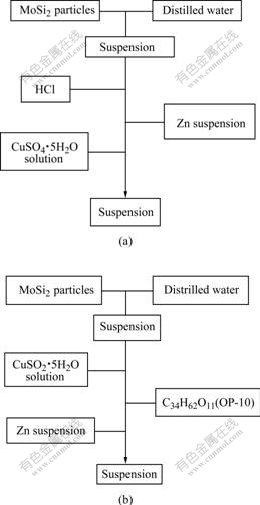

1 实验

原料选用硫酸铜(AR)、稀盐酸(浓度为30%)和经球磨细化100 h的MoSi2粉体(激光粒度分析仪测试其平均粒度为140 nm),XRD分析MoSi2粉体球磨过程中未发生相变,还原剂采用纯度为99%以上的锌粉,其平均粒度为4 μm。采用去离子水配制溶液。包裹所用的Cu微粒是利用Zn 粉与CuSO4溶液发生置换反应而生成。分别制备试样A1(酸性环境)及A2(中性环境)试样,试样配比为90%Cu-10%MoSi2(质量分数),工艺流程如图1所示。

图1 粉体制备工艺流程

Fig.1 Process flow of particle preparation: (a) In acid solution (sample A1); (b) In neutral solution(sample A2)

采用日本理学Rigaku D/max-2400型X射线衍射仪对所得复合粉末进行相结构的分析,利用JSM-6700型场发射扫描电子显微镜,结合EDS分析,对包裹粉末的形貌及包裹效果进行观察,采用DSC并结合XRD分析探讨复合粉体的热稳定性。

2 结果与分析

图2所示为化学包裹法制备MoSi2/Cu复合粉体的XRD谱。结果表明:复合粉体的物相组成为Cu2O、MoSi2、Cu 和少量Cu2Cl(OH)3,其主要物相为Cu2O。这说明粉体的活性较高,发生了明显的氧化反应。然而,实验一直在较低的温度(100 ℃ 以下)进行,在这种温度条件下,Cu很难被氧化生成Cu2O,这种异常变化可能与析出Cu的颗粒大小及结构性能有关。包裹的铜颗粒为纳米尺寸的,粒径大多小于100 nm,且分布均匀,因此,具有较高的活性和反应能力,在常温下能自发氧化成Cu2O。同时,在试样A1中有少量氧氯化铜Cu2Cl(OH)3生成。这是由于A1是在酸性条件下制备的,CuSO4水解产生OH-离子,与盐酸中的Cl-离子、溶液中的Cu2+离子发生如下反应生成了氧氯化铜:

Cl-+2Cu2++3OH-→Cu2Cl(OH)3

图2 粉体的XRD谱

Fig.2 XRD patterns of particles: (a) Sample A1; (b) Sample A2

氧氯化铜(Cu2Cl(OH)3)又称为碱式氯化铜,它不溶于水,在清洗过滤时进入复合粉体。在文献[5]中提到,控制溶液pH=1~2,在酸性环境中远离复合粉体的表面电位,有利于防治粉体的团聚,但在本研究中,在酸性环境中复合粉体中有少量氧氯化铜生成,对后续烧结致密性带来不利影响,这在文献[5]中未曾提到。因此,酸性环境制备复合粉体的可行性有待进一步研究。

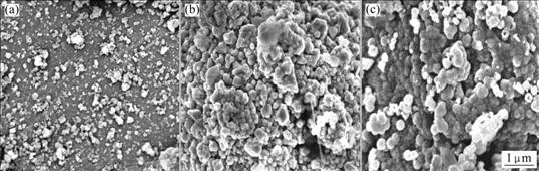

图3所示为包裹前后实验粉体形貌变化的SEM像。从图3中可看出:MoSi2/Cu的包裹复合粉体形貌与原始MoSi2颗粒形貌产生了较大差异,原始MoSi2颗粒表面较光滑,大小不均匀,形状不规则,棱角分明;而包裹后颗粒表面粗糙,多呈圆形,没有明显的棱角。在颗粒表面可以看到连续分布的细小吸附颗粒,颗粒尺寸为20~30 nm,均匀分布在MoSi2颗粒表面。从图2的物相分析可知,包裹后表面的主要物质为Cu和自发氧化形成的Cu2O。这表明复合粉体包裹效果较好。

图3 包裹前后粉体形貌变化的SEM像

Fig.3 SEM images of particles before and after coating: (a) MoSi2 particles; (b) Sample A1; (c) Sample A2

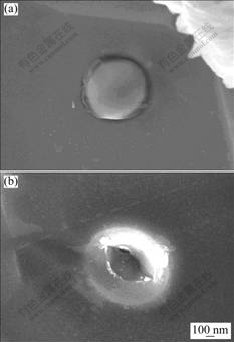

为进一步分析包裹效果,将复合粉体位氢气还原后,采用树脂固化抛光,其形貌如图4所示。图4(a)所示为完整的包裹颗粒,包裹颗粒呈蛋状结构;图4(b)所示为切开的包裹颗粒,由于MoSi2为硬质相,在抛光过程中易剥落,留下如图所示的蛋状结构。从图4中可看出,铜包裹层的厚度较均匀(在150~400 nm之间),包裹效果较好,但外层包裹的铜粉体与MoSi2颗粒的结合不够紧密,这与两者的润湿性有关。图5所示为试样A2包裹颗粒的EDS谱。图5也进一步说明,包裹颗粒由Cu和MoSi2颗粒组成,包裹效果较好。

图4 试样A2包裹颗粒的SEM像

Fig.4 SEM images of coating particles of sample A2: (a) Whole package particle; (b) Dissected package particle

图5 试样A2包裹颗粒的EDS谱

Fig.5 EDS patterns of coating particles of sample A2: (a) Whole package particle; (b) Dissected package particle

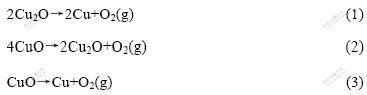

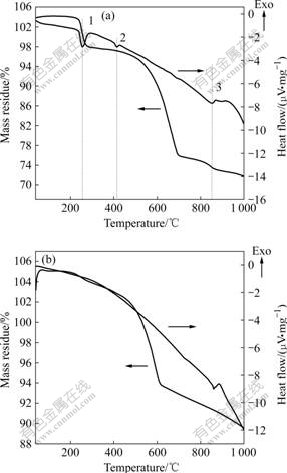

图6所示为实验粉体在加热过程中的DSC曲线。由图6可看出,随着温度升高,试样的DSC曲线相应地发生了变化,其中热重曲线一直呈下降趋势,即样品质量一直减少。其中样品A1分别在228.9~278.5 ℃之间和404.1~417.5 ℃之间出现了吸热峰,峰面积分别为-97.09 J/g和-7.45 J/g,同时在第一个峰位处伴随着明显的质量损失现象,质量减少约3.13%,这是典型的分解反应,结合样品A1的XRD曲线,此处应为氧氯化铜(CuCl·3Cu(OH)2·xH2O)发生了分解反应。在2号吸热峰位置,没有明显的质量损失,判断此处应为部分Cu2O与吸附的O反应生成了CuO。在829.7~873.2 ℃也出现了吸热峰,其峰的面积为-90.23 J/g,对应的热重曲线显示存在质量损失现象,质量减少17.18%,判断这是Cu2O发生高温分解反应,其反应如下:

图6 粉体的DSC曲线

Fig.6 DSC curves of powders: (a) Sample A1; (b) Sample A2

尽管XRD分析结果显示,原始的MoSi2/Cu包裹粉体中没有CuO(在XRD检测的范围内),在加热的过程中,CuO可以通过Cu2O与吸附的O2发生反应生成,其反应如下:

![]()

对比分析试样A1和A2的DSC曲线,A2的DSC曲线更趋于平缓,出现的峰也少,只是在862~884 ℃区间出现了一个峰。结合试样A1和A2的XRD谱可以看出:试样A2中明显少了氧氯化铜,这很好地解释了试样A2只出现了一个峰的原因。在试样A2中Cu的衍射峰强度有所增强,Cu2O的衍射峰强度有所降低,即试样A2中Cu2O的含量下降。对应热重曲线,试样A1质量减少17.18%,而试样A2减少12.4%,这说明Cu2O高温分解时放出的O2量有所减少。

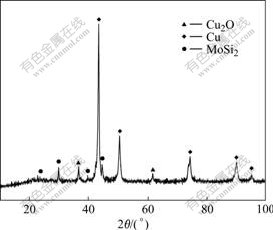

为验证复合粉体的高温稳定性,将同时含有Cu2O和Cu2Cl(OH)3的A1试样在氢气气氛中950 ℃煅烧 1 h,煅烧后粉体的XRD谱如图7所示。由图7可看出,粉体主要物相为Cu和MoSi2,MoSi2未与Cu发生反应,说明粉体有较好的高温稳定性。但粉体中仍有少量Cu2O存在,仍是自发氧化的结果,如何防止包裹Cu粉的氧化有待进一步研究。

图7 粉体A1经950 ℃煅烧1 h后的XRD谱

Fig.7 XRD pattern of particles A1 after sintering 1 h at 950 ℃

由以上分析可知,在复合粉体中MoSi2未发生任何反应(在检测范围内)。化学包裹法制备的复合粉体中存在自发氧化生成的Cu2O以及在酸性条件下由纳米Cu粉与盐酸作用生成的Cu2Cl(OH)3,在加热过程中发生分解反应,除此之外未有其它反应发生,因而复合粉体具有很好的热稳定性。

3 结论

1) 以具有优良导电和导热性能的金属硅化物MoSi2作为强化相,化学包裹法制备MoSi2/Cu复合粉体,主要物相为Cu、MoSi2及自发氧化生成的Cu2O。

2) 包裹颗粒呈蛋状结构,包裹层厚度为150~ 400 nm,包裹效果较好。

3) 在氢气炉中于950 ℃高温煅烧后,复合粉体中MoSi2未与Cu发生反应。DSC分析表明:在1 000 ℃以下,复合粉体中只有Cu2Cl(OH)3和Cu2O的分解反应,复合粉体具有较好的热稳定性。

REFERENCES

[1] 贾燕民, 丁秉钧. 制备弥散强化铜的新工艺[J]. 稀有金属材料与工程, 2000, 29(2): 141-143.

JIA Yan-min, DING Bing-jun. An innovative technology for manufacturing dispersion-strengthened copper[J]. Rare Metal Materials and Engineering, 2000, 29(2): 141-143.

[2] 程建奕, 汪明朴, 李 周, 郭明星, 曹先杰. Cu-Al2O3纳米弥散强化铜合金的短流程制备工艺及性能[J]. 材料科学与工艺, 2005, 13(2): 127-134.

CHENG Jian-yi, WANG Ming-pu, LI Zhou, GUO Ming-xing, CAO Xian-jie. A brief manufacturing process and properties of nano-sized Al2O3 dispersion strengthened copper alloy[J]. Materials Science & Technology, 2005, 13(2): 127-134.

[3] TIAN Bao-hong, LIU Ping, SONG Ke-xing, LI Yan. Microstructure and properties at elevated temperature of a nano- Al2O3 particles dispersion-strengthened copper base composite[J]. Mater Sci Eng A, 2006, 435/436: 705-710.

[4] 郭明星, 汪明朴, 李 周, 曹玲飞, 程建奕. 原位复合法制备纳米粒子弥散强化铜合金研究进展[J]. 机械工程材料, 2005, 29(4): 1-3.

GUO Ming-xing, WANG Ming-pu, LI Zhou, CAO Ling-fei, CHENG Jian-yi. Progress in research of nanoparticle dispersion strengthened copper alloys[J]. Materials for Mechanical Engineering, 2005, 29(4): 1-3.

[5] JOANNA G. Heat-resistant dispersion-strengthened copper alloys[J]. Journal of Materials Engineering and Performance, 1992, 1(1): 113-121.

[6] 贾淑果, 刘 平, 郑茂盛, 任凤章, 田保红, 周根树. 铜合金固溶强化的电子理论研究[J]. 中国有色金属学报, 2008, 18(8): 1522-1526.

JIA Shu-guo, LIU Ping, ZHENG Mao-sheng, REN Feng-zhang, TIAN Bao-hong, ZHOU Gen-shu. Explanation based on electron theory for solid solution strengthening in copper alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(8): 1522-1526.

[7] 王海龙, 张 锐, 王西科. Cu 包裹 SiC 复合粉体工艺的研究[J]. 硅酸盐学报, 2004, 32(4): 398-401.

WANG Hai-long, ZHANG Rui, WANG Xi-ke. Preparation of Cu/Sic composite particles by coating method[J]. Journal of the Chinese Ceramic Society, 2004, 32(4): 398-401.

[8] MICHAL B, IVAN J, KOVAC L. Influence of particles in Cu-Al2O3 system on fracture mechanism[J]. Mater Sci Eng A, 2001, 319/321: 667-670.

[9] MOTTA M S, JENA P K, BROCCHI E A. Characterization of Cu-Al2O3 nano-scale composites synthesized by in situ reduction[J]. Mater Sci Eng C, 2001, 15(1/2): 175-177.

[10] SONG Ke-xing, XING Jian-dong, DONG Qi-ming, LIU Ping. Optimization of the processing parameters during internal oxidation of Cu-Al alloy powders using an artificial neural network[J]. Materials and Design, 2005, 26: 337-341.

[11] 张 运, 武建军, 李国彬, 申玉田, 雷迁权. 铜铝合金的内氧化[J]. 材料科学与工艺, 1999, 7(2): 91-95.

ZHANG Yun, WU Jian-guo, LI Guo-bin, SHEN Yu-tian, LEI Qian-quan. The internal oxidation of copper-aluminum alloy[J]. Materials Science & Technology, 1999, 7(2): 91-95.

[12] DAI Hong-bin, LI Hong-xi, WANG Fu-hui. An alternative process for the preparation of Cu-coated mica-composite powder[J]. Surface & Coatings Technology, 2006, 201: 2859-2866.

[13] ZAKERI M, YAZDANI R, ENAYATI M H, RAHIMIPOUR M R. Synthesis of nanocrystalline MoSi2 by mechanical alloying[J]. Journal of Alloys and Compounds, 2005, 403: 258-261.

[14] MA Qin, YAN Bing-jun, KANG Mo-kuang. Development and applications of metal silicides[J]. Rare Metal Materials and Engineering, 1999, 28(1): 10-13.

[15] VASUDEVAN A K, PETROVIC J J. Comparative overview of molybdenum disilicide composites[J]. Mater Sci Eng A, 1992, 155(1/2): 1-17.

[16] PETROVIC J J. Toughening strategies for MoSi2-based high-temperature structural silicides[J]. Intermetallics, 2000, 8(9/11): 1175-1182.

基金项目:甘肃省自然科学基金资助项目(3ZS061-A25-038);兰州理工大学特色研究方向梯队资助项目(T200304)

收稿日期:2008-08-25;修订日期:2008-12-28

通讯作者:马 勤,教授,博士;电话:0931-2976094;E-mail: maq@hct.cn

摘 要:采用化学包裹法制备MoSi2/Cu复合粉体,研究MoSi2/Cu包裹粉体的物相组成、颗粒形貌及包裹粉体的热稳定性。结果表明:复合粉体的主要物相组成为Cu、MoSi2及自发氧化生成的Cu2O;包裹颗粒呈椭球形的蛋状结构,包裹层厚度为150~400 nm,包裹效果较好;在氢气炉中于950 ℃煅烧1 h后,复合粉体主要物相为Cu和MoSi2,强化相MoSi2未与基体Cu发生反应。DSC分析表明:1 000 ℃以下复合粉体中只有Cu2Cl(OH)3和Cu2O的分解反应,复合粉体具有较好的热稳定性。