文章编号:1004-0609(2008)08-1389-06

LY12微弧氧化膜在不同水溶液中的摩擦学行为

丁红燕1, 2,戴振东2,周 飞2,KUIRY S C 3

(1. 淮阴工学院 机械工程系,淮安 223003;

2. 南京航天航空大学 高新技术研究院,南京 210016;

3. Center for Tribology, INC Campbell, CA 95008, USA)

摘 要:以球?面接触方式,在500 μm振幅下,研究LY12铝合金微弧氧化膜在人造雨水、人造海水和纯净水等3种介质中的往复滑动摩擦学行为,研究载荷、频率以及环境介质对摩擦因数和磨损质量损失的影响。结果表明,氧化膜在3种水溶液中的摩擦因数均随着频率的升高而下降,随载荷的上升则呈不同的变化趋势;摩擦因数按照以下顺序递减:雨水、纯水、海水,说明水溶液对摩擦因数的影响,尤其是海水显著的减摩作用;低频时,纯水中的磨损体积最大;随着频率上升,由于Cl?对基体的腐蚀效应以及对磨损的促进作用,导致LY12微弧氧化膜在海水和雨水中的磨损量快速上升而超过纯水中的磨损量,使得腐蚀磨损呈正的交互作用。

关键词:

中图分类号:TG 172.2 文献标识码:A

Tribological behaviors of micro-arc oxidation film of LY12 in different aqueous

DING Hong-yan1, 2, DAI Zhen-dong2, ZHOU Fei2, SKUIRY S C3

(1. Department of Mechanical Engineering, Huaiyin Institute of Technology, Huaian 223003, China;

2. Academy of Frontier Science, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;

3. Center for Tribology, INC Campbell, CA 95008, USA)

Abstract: The reciprocating wear behavior of an MAO film of aluminum alloy LY12 flat was investigated in artificial rain water, artificial sea water and distilled water by using the ball-on–flat configuration with 500 μm amplitude. The influences of the load, frequency and aqueous media on the friction coefficient and wear loss of the film were analyzed. The results show that the friction coefficient decreases with increasing the frequency, while it presents different varied trends in the three aqueous as the load increases. The friction coefficient in different media descends as follows: rain water, distilled water and sea water, which indicates the influence of aqueous on the friction coefficient, especially the remarkable reduction effect of sea water on the friction coefficient of MAO-LY12 film. The wear loss of MAO-LY12 film in the distilled water is the largest when run in low frequency, whereas it increases rapidly in rain and sea water when run in high frequency due to the corrosion action of Cl? ion and its accelerating effect to the wear, and results in larger loss than in the distilled water, which implies a positive synergism between corrosion and wear.

Key words: aluminum alloy; micro-arc oxidation; corrosion wear; friction coefficient

铝合金因其比强度高、耐腐蚀性好等优点,而在航空航天业上得到广泛应用,尤以民用飞机上的用量最大,约为70%~80%,在军用飞机上的用量则为40%~60%[1]

但铝合金的硬度低、耐磨性差,因此,在实际应用中对铝合金进行适当的表面处理以增强其抗蚀抗磨能力已成为必不可少的工艺之一,其中微弧氧化(MAO)是一种表面处理新技术,它可直接在Al、Mg和Ti等金属表面原位生长致密的陶瓷氧化层[2],可改善材料自身的防蚀、耐磨和电绝缘等性能,在轻武器装备、坦克发动机活塞、飞机外蒙皮、核工业及纺织等行业具有广阔的应用前景[3?4]。

国内外对微弧氧化以铝合金的实验研究居多[5?8],在性能的研究上,多以耐磨性以及单纯的腐蚀性研究为主[9?12],也有在不同润滑条件下的摩擦学行为研 究[13?14],或是分别研究其力学性能和腐蚀性能[15],但对其在腐蚀环境下的磨损研究却鲜有报道[16]。本文作者针对飞机的服役环境,选择LY12铝合金为研究对象,在自然环境中常见的水、雨水、海水等3种水介质中,对微弧氧化后的铝合金进行了腐蚀磨损研究,以探索腐蚀介质对摩擦行为和抗磨损能力的影响。

1 实验

选择飞机上常用的铝合金LY12CZ为基体材料,试样尺寸为:外径d 35 mm×7 mm,内孔d 4 mm。化学成分为(质量分数):Cu 3.8%~4.9%,Mg 1.2%~1.8%,Mn 0.3%~0.9%,Fe 0.5%,Si 0.5%,Zn 0.3%,Ni 0.1%,Ti 0.15%,Al 余量。硬度为HV177。

微弧氧化在20 kW的直流脉冲微弧氧化装置上(北京低能核物理所生产)进行,采用硅酸钠体系电解液,电流密度为20 A/dm2,工艺流程:砂纸打磨→除油→去离子水冲洗→微弧氧化→自来水冲洗→自然干燥,氧化时间1 h。

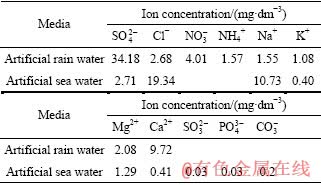

摩擦磨损实验在UMT?2MT摩擦实验机(美国CETR公司)上完成,采用球?平面接触,往复滑动方式,振幅设为500 μm,实验时间1 h。载荷分别为0.5、1、1.5和2 N,频率为5、10、15和20 Hz。实验分别在纯净水、自配的人造雨水和人造海水中进行(见文献[16]),主要成分见表1,用氨水调节海水的pH值至8.2、雨水的pH值至6.25。液体介质用一次性输液器每隔20 min注射到接触区,以保证介质环境。

表1 腐蚀介质的主要化学成分

Table 1 Main chemical composition of corrosion media

选用d 4 mm的440C不锈钢为对磨球,硬度HRC62,下试样为微弧氧化处理后的铝合金LY12CZ,试样经碳化硅砂纸磨掉疏松层后进行磨损实验。每组实验前,上下试样均用丙酮超声清洗10 min。每个相同参数的实验重复3次。摩擦因数值由实验机的配套软件直接获得,为3次实验平均值。

用D8 ADVANCE型X射线衍射仪(德国Bruker公司)测微弧氧化膜的XRD谱;用HXD?1000TM自动转塔显微硬度仪测其表面硬度,载荷500 g,保荷时间10 s,取5次平均值。用Hitach?S3000N扫描电子显微镜(SEM)观察磨痕形貌;用MiroXAM型非接触式表面形貌分析仪(美国ADE公司)测量磨痕的三维形貌、体积和横穿中心纵剖面的轮廓。

XPS 分析在PHI 5702 型X 射线光电子谱分析系统上进行,Al Kα辐射源,电压14 kV,功率250 W。以污染碳的C1s结合能284.5 eV作为内标。

采用动态恒电位法,使用CHI7608电化学工作站进行极化曲线测试,三电极体系,参比电极为饱和甘汞电极,铂电极为对电极,室温下测试,扫描速率 0.1 mV/s,自腐蚀电位和自腐蚀电流通过塔菲尔定律由仪器软件自动计算得出。

2 结果与讨论

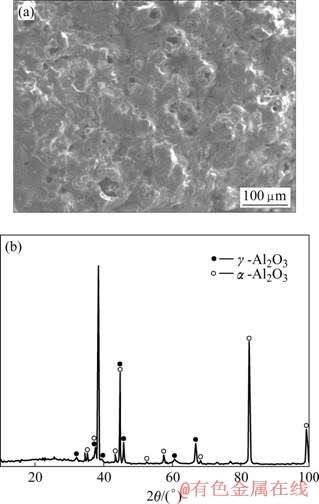

LY12经微弧氧化处理后的表面形貌和XRD谱如图1所示。磨去疏松层后的厚度约67 μm,其表面硬度在1 148HV0.5左右,摩擦实验即在此表面上进行。

图1(a)表明,微弧氧化处理的试样表面比较粗糙,有大量圆形突起,具有明显的烧结熔融痕迹。图1(b)的XRD谱表明,表层大部分为稳定的α-Al2O3,含少量γ-Al2O3,与已有的研究相符[5]。

图1 微弧氧化膜的SEM表面形貌和XRD谱

Fig.1 SEM morphologies (a) and XRD pattern (b) of MAO film

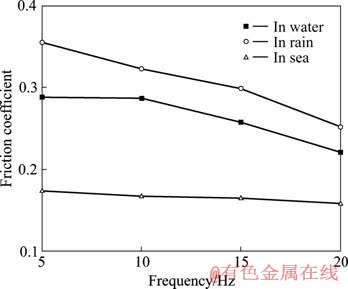

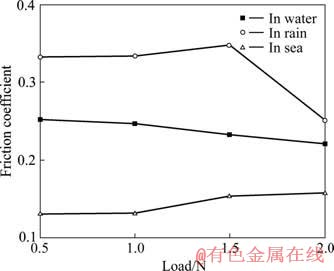

以载荷2 N为例,LY12微弧氧化膜(以下简称MAO-LY12)的摩擦因数值在3种水介质中随频率的变化如图2所示。20 Hz时摩擦因数随载荷的变化如图3所示。

图2 2 N时不同频率下的摩擦因数

Fig.2 Friction coefficient under different frequencies at 2 N

图3 20 Hz时不同载荷下的摩擦因数

Fig.3 Friction coefficient under different loads at 20 Hz

由图2可见,MAO-LY12的摩擦因数在3种水介质中均随着频率的升高而下降,其中,海水中最为平缓。频率的增加将导致摩擦速度增加,快速运动更容易生成磨屑,随着时间的延长,磨屑经反复摩擦后由片状逐渐变为粒状[17],由于振幅在微米级,接触面间的重叠区较小,磨屑不易被排出磨痕区,水介质的流动性使得磨屑在摩擦副间可充当类似“滚珠”的角色来降低摩擦因数,因此,摩擦因数随着频率的升高呈下降趋势;在雨水和海水介质中,磨屑表面被润滑膜所包裹,其表面性质的影响大于数量对摩擦因数的影响,因此摩擦因数相差不大,变化趋势比较缓慢。

由图3可见,载荷对MAO-LY12摩擦因数的影响规律随着介质的不同而异:纯水中呈缓慢的下降趋势,海水中呈缓慢的上升趋势,雨水中则呈现出先上升后下降的趋势。

载荷对磨损过程的影响有两方面结果:一方面,载荷的增加会导致磨屑数量增加,相对闭塞的磨痕区域使磨屑不易溢出,“滚珠”效应使得摩擦因数下降;另一方面,载荷的增加将使磨粒由疏松状态逐渐变成紧压状态,粗糙面的生成导致摩擦因数升高。因此,摩擦因数在二者的竞争下随着介质的不同而表现出不同的变化趋势。

综合图2和图3可见,任一相同参数下,MAO-LY12的摩擦因数均按照以下顺序递减:雨水、水、海水,且海水中的波动最小,摩擦因数最大降低了47%,由此可见水溶液对摩擦因数的影响,尤其是海水显著的减摩作用。这可能是由于海水的主要成分为氯化钠、氯化镁、硫酸镁等,还含有少许的磷酸和硅酸等,其中的Si易成膜,具有明显的减摩作用[17]。

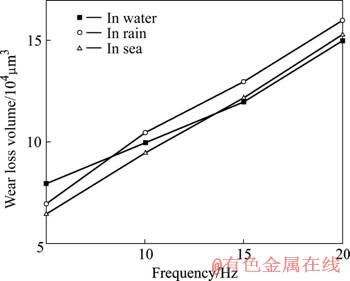

以2 N载荷为例,MAO-LY12在3种水溶液中的磨损体积随频率的变化如图4所示。由图可见:在低频的5 Hz时,均是水中的磨损体积最大,亦即,腐蚀介质中的磨损损失比纯水中的低,腐蚀磨损呈负的交互作用;随着频率增加,海水中的磨损量也快速上升,到10 Hz时已超过水中的磨损量,雨水中的磨损量则缓慢上升,直到15 Hz时才逐渐大于纯水中的磨损量,因此,高频下的腐蚀磨损呈正的交互作用。

图4 2 N时不同频率下的磨损体积

Fig.4 Wear-loss volume under different frequencies at 2 N

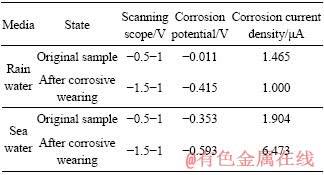

将MAO-LY12原试样以及在腐蚀介质中经过2 N,20 Hz条件磨损后的试样,分别在各自腐蚀介质中进行电化学分析得到的结果见表2。

由表2可见,不论是原始试样还是腐蚀磨损后的试样,均是雨水中的腐蚀电位较正,表明雨水中的腐蚀倾向比海水中的低;在动力学上,磨损后的铝合金在海水中的腐蚀电流则是雨水中的6倍,由此可见, MAO-LY12在海水中的腐蚀倾向和腐蚀速度均大大增加,导致磨损量快速增加。说明海水中高浓度的氯离子对磨损后基体的腐蚀具有加速作用。

表2 MAO-LY12的极化实验结果

Table 2 Results of polarization experiments of MAO-LY12 film

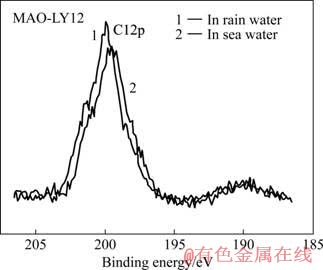

对磨痕处保留原状,烘干后进行XPS测试(见图5)发现,两种介质中的磨痕处均测到了普通铝合金磨痕处所没有的Cl?谱峰,说明Cl?容易在微弧表面的孔洞中生存并借机对基体产生腐蚀。

图5 腐蚀介质中磨痕处的XPS谱

Fig.5 XPS spectra of wear scars in corrosion media(Cl2p)

低频意味着低速和较短的循环周次,计算可得,5和10 Hz分别对应着3.6×104、7.2×104的循环周次以及10.8 m、21.6 m的滑动总距离。如此短的滑动总行程,使得磨损对腐蚀亦或腐蚀对磨损的促进作用尚未来得及发挥,相反,海水中液膜的存在反而使得摩 擦过程更为流畅,减摩效应大于腐蚀磨损的交互效应,即使在雨水中,腐蚀导致的疲劳也来不及脱落,因此,低频时,LY12微弧氧化膜在腐蚀介质中的磨损量比纯水中的小。随着频率的增加,速度和总行程相应增加,电化学作用加强,在力学和化学因素的共同作用下,腐蚀促进磨损,疲劳脱落程度加大,磨损导致的表面缺陷使腐蚀更容易发生,而腐蚀反过来又促进磨损,使得腐蚀介质中的磨损量快速上升。

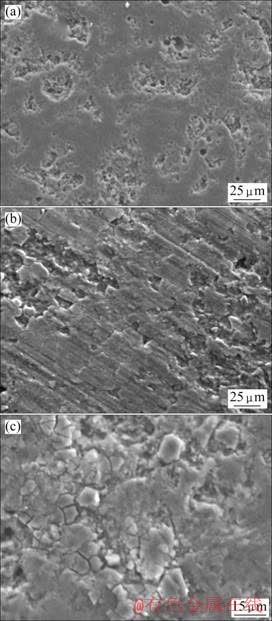

图6所示为MAO-LY12在不同介质中磨痕的SEM像。3种水溶液中的磨痕均大致呈图6所示水中的磨痕形貌:将高低不平的微弧表面磨平,但在雨水和海水中的磨痕处,局部区域出现了明显的腐蚀和剥落痕迹:雨水中出现许多平行切槽和深而多的剥落坑,沟脊上有纵横交错的微裂纹,估计是腐蚀疲劳所导致,海水中的磨痕处则出现了典型的腐蚀泥现象,由此说明高浓度Cl?对基体的腐蚀效应,这与电化学分析结果是一致的。

图6 不同介质中磨痕的SEM形貌

Fig.6 SEM morphologies of wear scars in different media: (a) Water; (b) Rain; (c) Seawater

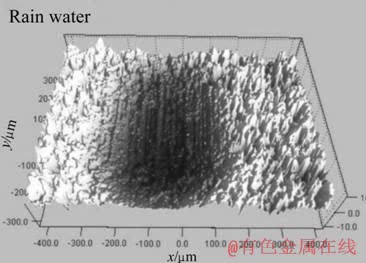

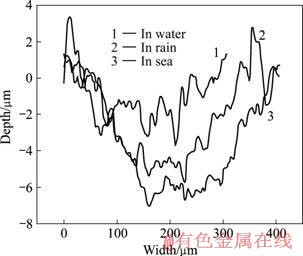

MAO-LY12在不同介质中磨痕的3D形貌俯视图类似,(见图7),均成规则的凹坑。穿过磨痕中心处的轮廓曲线则如图8所示:轮廓曲线均大致呈U形,纯水中的磨痕最浅最窄,其次为雨水,海水中的磨痕最深最宽。这和磨损量数据的变化趋势一致。

图7 磨痕的3D形貌

Fig.7 3D-morphology of wear scar

图8 不同介质中磨痕的轮廓线

Fig.8 Profile curves of wear scars in different media

3 结论

1) LY12微弧氧化膜在3种水介质中的摩擦因数均随着频率的升高而下降,载荷对MAO-LY12摩擦因数的影响规律则随着介质的不同而异。不同介质中MAO-LY12的摩擦因数按以下顺序递减:雨水、水、海水,且海水中的波动最小,相对纯水,其摩擦因数最大降低了47%。可见水溶液对摩擦系数的影响较大,尤其是海水介质,具有显著的减摩作用。

2) 低频时(5 Hz),由于腐蚀还来不及发挥作用,MAO-LY12在水中的磨损体积最大,在雨水和海水中的腐蚀磨损呈负的交互作用。随着频率上升,Cl?对基体的腐蚀效应导致海水中的磨损量快速上升而超过水中的磨损量,雨水中的磨损量则缓慢上升,直到15 Hz时才逐渐大于纯水中的磨损量,腐蚀磨损呈正的交互作用。

[1] 潘复生, 张丁非. 铝合金及应用[M]. 北京: 化学工业出版社, 2006: 2.

PAN Fu-sheng, ZHANG Ding-fei. Aluminum alloy and its application[M]. Beijing: Chemical Industry Press, 2006: 2.

[2] 徐 勇. 国内铝和铝合金微弧氧化技术研究动态[J]. 腐蚀与防护, 2003, 24(4): 154?157.

XU Yong. Recent Development of microarc oxidation technology in China[J]. Corrosion & Protection, 2003, 24(4): 154?157.

[3] 来永春, 陈如意. 微弧氧化技术在纺织工业中的应用[J]. 腐蚀科学与防护技术, 1998, 10(1): 49?52.

LAI Yong-Chun, CHEN Ru-yi. Application of micro-arc oxidation in textile industry[J]. Corrosion Science and Technology Protection, 1998, 10(1): 49?52.

[4] 马胜利, 井晓天. 铝及铝合金阳极氧化膜结构及其应用[J]. 兵器材料科学与工程, 1998, 21(4): 54?57.

MA Sheng-li, JING Xiao-tian. Structure of anodic oxide films of Al and its alloys and its application[J]. Ordnance Material Science and Engineering, 1998, 21(4): 54?57.

[5] 蒋百灵, 白力静, 蒋永锋. LY12 铝合金表面氧化铝陶瓷层的生长过程[J]. 中国有色金属学报, 2001, 11(S2): 186?189.

JIANG Bai-ling, BAI Li-jing, JIANG Yong-feng. Growth of alumina ceramic coatings on aluminum matrix material surface [J]. The Chinese Journal of Nonferrous Metals, 2001, 11(S2): 186?89.

[6] SNIZHKO L O, YEROKHIN A L, PILKINGTON A, et al. Anodic processes in plasma electrolytic oxidation of aluminium in alkaline solutions[J]. Electrochemical Acta, 2004, 49: 2085?2095.

[7] WANG Y K, SHENG L, XIONG R Z, et al. Study of ceramic coatings formed by microarc oxidation on Al matrix composite surface[J]. Surface Engineering, 1999,15(2): 112?117.

[8] DITTRICH K H, LEOARD L G. Micro-arc oxidation of aluminum alloy components[J]. Crys & Res Technol, 1984, 19(1): 93?96.

[9] TIAN Jun,LU Zhuang-zi,QI Shang-kui,SUN Xiao-jun. Structure and antiwear behavior of micro-arc oxidized coatings on aluminum alloy[J]. SurfaceandCoatingsTechnology, 2002, 154: 1?7.

[10] 张金涛, 胡吉明, 张鉴清, 曹楚南. LY12铝合金/钝化膜/环氧涂层复合电极的腐蚀电化学行为[J]. 金属学报, 2006, 42(5): 528?532.

ZHANG Jin-tao, HU Ji-ming. ZHANG Jian-qing, CAO Chu-nan. Electrochemical behaviors of corrosion of LY12 aluminum alloy/passivation film/epoxy coatings composite electrodes[J]. Acta Metallurgica Sinica, 2006, 42(5): 528?532.

[11] 薛文斌, 华 铭, 施修龄, 李永良. LC4 超硬铝合金微弧氧化膜电化学腐蚀特性[J]. 材料热处理学报, 2007, 28(3): 111?115.

XUE Wen-bin, HUA Ming, SHI Xiu-ling, LI Yong-liang. Electrochemical corrosion behavior of microarc oxidation film on LC4 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2007, 28(3): 111?115.

[12] 李家柱, 马颐军, 祁凤玉. 铝合金阳极氧化和化学氧化试样大气暴露试验研究[J]. 材料保护, 2001, 34(5): 7?8, 14.

LI Jia-zhu, MA Yi-jun, QI Feng-yu. Atmospheric exposure of anodized and chemically oxidized aluminum alloy[J]. Materials Protection, 2001, 34(5): 7?8, 14.

[13] 蒋百灵, 朱 静, 白力静. 铝合金微弧氧化陶瓷层在润滑条件下的抗磨性能研究[J]. 摩擦学学报, 2004, 24(3): 220?224.

JIANG Bai-ling, ZHU Jing, BAI Li-jing. Wear-resistance of microarc oxidation coating on aluminum alloy under oil lubrication[J]. Tribology, 2004, 24(3): 220?224

[14] 王 远, 王美玲, 周 飞, 丁红燕, 戴振东. 不同环境条件下铝合金微弧氧化陶瓷膜的摩擦磨损性能[J]. 中国有色金属学报, 2007, 17(8): 1266?1272.

WANG Yuan, WANG Mei-ling, ZHOU Fei, DING Hong-yan, DAI Zhen-dong. Tribological properties of ceramic coating prepared by micro-arc oxidation for aluminum alloys in various environments[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(8): 1266?1272

[15] WEI T B, YAN F Y, TIAN J. Characterization and wear and corrosion-resistance of microarc oxidation ceramic coatings on aluminum alloy[J]. Journal of Alloys and Compounds, 2005, 389: 169–171.

[16] DING Hong-yan, DAI Zhen-dong, ZHOU Fei, ZHOU Guang-hong. Sliding friction and wear behavior of TC11 in aqueous condition[J]. Wear, 2007, 263: 117?124.

[17] 张天成, 姜晓霞, 李诗卓. 钝化膜在腐蚀磨损过程中的作用[J]. 腐蚀科学与防护技术, 1998, 10(5): 258?262.

ZHANG Tian-cheng, JIANG Xiao-xia, LI Shi-zhuo. Performance of passivation films on stainless steels during corrosive wears process[J]. Corrosion Science and Protection Technology, 1998, 10(5): 258?262.

基金项目:国家自然科学基金资助项目(50575102)

收稿日期:2007-11-23;修订日期:2008-03-25

通讯作者:丁红燕,副教授,博士;电话:0517-3559196;E-mail: nanhang1227@yahoo.com.cn.