铜镍合金在我国实海海域的局部腐蚀

赵月红, 林乐耘, 崔大为

(北京有色金属研究总院, 北京100088)

摘 要:

研究了B10、 B30铜镍合金板材和管材在我国青岛、 舟山、 厦门和榆林4个海水腐蚀实验站分别暴露1、 2、 4、 8、 16a的局部腐蚀规律。 结果表明: 全浸区榆林海域、 舟山海域和青岛海域均有一定程度的局部腐蚀, 其中榆林海域因温度高和海生物附着的共同作用导致铜镍合金的局部腐蚀最严重; 而厦门海域对铜镍合金的局部腐蚀有一定的减缓作用, 使铜镍合金板材没有局部腐蚀发生; 各海域对铜镍合金的腐蚀作用基本均以沿晶腐蚀为主, 但程度不同; 暴露16a, 在厦门海域B30合金的Ni、 Mn和Fe含量比青岛海域和榆林海域B30合金的Ni、 Mn和Fe含量高; 提高B30合金的耐蚀性, 是厦门海域的铜镍合金板材基本不发生局部腐蚀的内在原因。

关键词: 铜镍合金; 局部腐蚀; 实海暴露 中图分类号: TG146

文献标识码: A

Localized corrosion of Cu-Ni alloy in China marine

ZHAO Yue-hong, LIN Le-yun, CUI Da-wei

(General Research Institute of Nonferrous Metals, Beijing 100088, China)

Abstract: Localized corrosion of B10 and B30 Cu alloy plates and tubes in Qingdao marine, Zhoushan marine, Xiamen marine and Yulin marine of China for 1, 2, 4, 8 and 16a was studied. The results indicate there is local corrosion on Cu-Ni alloys in the immersion zone of Yulin marine, Zhoushan marine and Qingdao marine. The specimens in Yulin marine are corroded most seriously due to high temperature and marine-living adhesion. But the seawater of Xiamen inhibits the pitting corrosion of Cu-Ni alloys, so that no pitting corrosion is observed on Cu-Ni alloy plates tested there. There is mainly intergranular corrosion with different extent on Cu-Ni alloys in marine. The contents of Ni, Mn, Fe is higher in Xiamen marine than those in Qingdao marine and Yulin marine, which improves the anti-corrosion of B30 alloy. This is internal reason that Cu-Ni alloy plates has no pitting corrosion in Xiamen marine.

Key words: Cu-Ni alloy; localized corrosion; marine exposition

铜镍合金是国际上公认的耐海水腐蚀性能优良的材料, 在国外海洋工程中得到广泛应用[1], 对其开展的学术研究也十分活跃, 如: 温度对耐蚀性能的影响, 表面膜对耐蚀性能的影响等[2-4]。 多数研究者认为, 铜镍合金的耐海水冲击腐蚀性能优良, 且具备优良的抗污性能[5, 6]。 一般认为由于B10合金比B30合金含镍少, 因而其耐蚀性能不如B30合金的。 但文献[7]曾报道, 海水浸泡同样可以形成富镍富铁的表面膜, 因此经过一段时间, B10合金的耐蚀性能可以与B30合金的接近。 不同的温度段, 会使B10和B30合金耐蚀性能顺序转变, 流速或污染物如硫离子的含量都会改变B10和B30合金的耐蚀性[8-13]。 微生物如硫酸盐还原菌的存在, 导致铜镍合金的腐蚀电位大幅负移, 极化电阻大大下降, 并发生镍和铁的选择性溶解腐蚀[14, 15]。 在不同的海域也会由于各海域因素的不同使B10和B30合金表现不同的耐蚀性。 本文作者通过对B10和B30合金实海暴露1, 2, 4, 8、 16a实验获得的腐蚀数据, 揭示了B10和B30合金材料在我国厦门、 舟山、 榆林和青岛海域的局部腐蚀规律, 并对腐蚀的微观形貌进行观察分析, 从微观形貌分析了在各海域B10和B30合金的腐蚀规律。

1 实验

1.1 实验方法

本工作实验方法主要是实海挂样获得平均点蚀和最大点蚀数据。 实海挂样方法依据国标GB5776—86进行。

1.2 试样制备

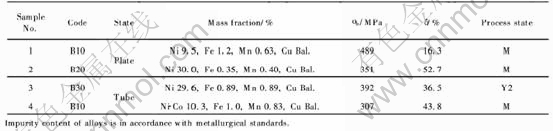

实验使用的铜镍合金成分和性能见表1(其中M指退火态, Y2指半硬态)。 对于板材在剪板时, 需要将试样长边垂直于板材轧制方向, 铣边制成200mm×100mm试样。 管材取成200mm长的试样。 试样投放前进行去油处理, 程序为: 汽油洗→金属洗涤剂洗→水洗→蒸馏水洗→无水乙醇脱水→干燥→包装。 并对试样尺寸进行精确测量。 暴露地点的海水环境因素列于表2。 管材暴露时间为1、 2和4a, 板材暴露时间为1、 2、 4、 8和16a, 暴露方法符合国标GB5776-86。 本实验只考虑全浸暴露试样的腐蚀。 暴露试样按期取回后, 进行酸洗除去腐蚀产物, 取得腐蚀数据。 取下小块具代表性的试样进行扫描电子显微镜(SEM)表面形貌观察。

2 结果与讨论

从长期暴露的实验结果来看, 铜合金在海水全浸区的腐蚀以均匀腐蚀形式为主, 也有局部腐蚀发生, 但管材和板材的平均腐蚀和局部腐蚀规律并不相同, 各有特点。

2.1 铜镍合金板材在各海域全浸区的腐蚀规律

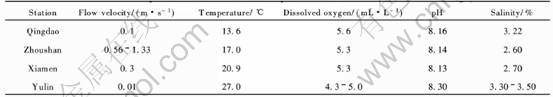

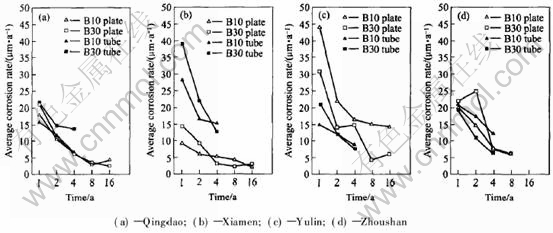

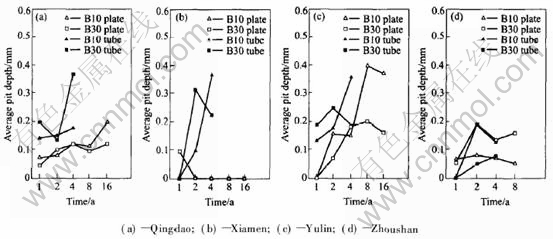

由图1和2中所示的B10和B30铜合金的平均腐蚀速率和平均点蚀深度可见, 两种板材在海水中暴露16a, 平均腐蚀速率和平均点蚀深度基本上是按榆林、 舟山、 青岛、 厦门依次递减; 其中在厦门海域, 铜镍合金板材暴露16a, 虽然有一定的平均腐蚀速率, 但在2~14μm/a范围内, 且未发生局部腐蚀, 而在其他海域均有不同程度的局部腐蚀。

与其他海域相比, 榆林海域的主要特点是温度高(表2), 铜镍合金板材在这一海域体现了对温度的腐蚀敏感性, 在榆林站的全浸区平均腐蚀速率数据最高。 同时铜镍合金的平均点蚀深度也是在榆林站最高, 可见, 榆林站的温度造成铜镍合金在该海域具有相对严重的局部腐蚀。 另外由于榆林站的适宜温度, 该海域海生物生长也很旺盛, 海生物附着对铜镍合金板材在此海域局部腐蚀也有一定的影响。

表1 铜镍合金板材和管材的主要化学成分及力学性能

Table 1 Chemical composition and mechanical properties of plate and tube of Copper-Nickel alloys

表2 海水腐蚀实验站的海水环境因素

Table 2 Properties of seawater in experimental stations (annual average)

图1 不同海域中铜镍合金在全浸区的平均腐蚀速率

Fig.1 Average corrosion rate of Cu-Ni alloy exposed in immersing zone of different seawater

图2 不同海域中铜镍合金在全浸区的平均点蚀深度

Fig.2 Average depth of 10 deepest pits on Cu-Ni alloy exposed in immersing zone of different seawater

舟山站是典型的含泥沙海水, 海水流速也远高于其他各站, 含泥沙海水的冲击腐蚀使铜镍合金板材上的平均腐蚀速率和平均点蚀深度稍高于青岛站, 但比榆林站的数据小很多。 这也说明铜镍合金板材对温度的腐蚀敏感性强于对含泥沙海水的冲击腐蚀的敏感性。

与其他海域相比, 青岛海域温度较低, 流速也不大, 海生物生长比较轻, 是条件相对比较温和的海域。 铜镍合金板材在青岛海域的平均腐蚀速率和平均点蚀深度数据相对低一些, 并且两种板材的数据非常一致。

最特殊的海域是厦门海域, 因为该海域虽然温度高于青岛海域, 并且微生物生长情况也比青岛海域严重, 但铜镍合金板材在该海域没有局部腐蚀发生, 不仅如此, 同时投放的其他铜合金, 如青铜、 黄铜、 紫铜在厦门海域均没有局部腐蚀发生。 从厦门海水不同于其他海域的环境因素出发, 可以推测这种铜合金局部腐蚀特点是来自海水的化学成分和一定的流速。 由于九龙江水注入到厦门海域, 使该海域的盐度只有2.7%, 比榆林海域(盐度为3.3%~3.5%)和青岛海域(盐度为3.2%)低, 同时由于该海域的半日潮的平均潮差为3.9 m, 造成潮水涨落时的流速偏高(0.34~0.67m/s), 这样的高流速海水的冲刷造成该海域铜镍合金板材有一定的腐蚀速率, 同时低盐度又恰恰抑制了铜镍合金的局部腐蚀, 即对铜镍合金板材的局部腐蚀有减缓作用。

在榆林海域, B10铜合金板材的平均腐蚀速率(14.3~44μm/a)和平均点蚀深度(0~0.37mm)数据稍高于B30铜合金板材的(分别是4.4~31μm/a, 0~0.2mm); 而在舟山海域, 则反之, 即B10铜合金板材的平均腐蚀速率(6.6~20μm/a)和平均点蚀深度(0.05~0.08mm)数据均稍低于B30铜合金板材的(分别为6.1~25μm/a, 0.05~0.19mm)。 由于榆林海域温度相对其他海域是最高的, 而舟山海域相对其他海域是冲击性最强的, 所以对板材来说, B10合金对温度比B30合金敏感, 而耐冲击性B30合金稍差。

2.2 铜镍合金管材在各海域全浸区的腐蚀规律

B10和B30铜合金管材的情况与板材不同。 由图1和图2可见, 两种管材的平均腐蚀速率在厦门站最大, 在榆林、 舟山和青岛站相差不多, 平均点蚀深度在厦门和榆林站相差不多, 在青岛站只是在暴露4a后B30铜合金管材的平均腐蚀速率为0.37mm, 其它数据和在舟山站的数据相近, 比厦门榆林站的数据稍低。

2.3 铜镍合金管材与板材在各海域全浸区的腐蚀性能对比

由于加工工艺不同, 同牌号的板材和管材的微观组织不尽相同, 表面膜状态更存在很大区别, 这种区别决定了两者的耐蚀性能存在一定的差异, 同时海域的环境因素对两者的耐蚀性也有影响。

相比较来看, 厦门海域是特殊的海域, 该海域对铜镍合金板材和管材的平均腐蚀与局部腐蚀分别有不同的作用。 板材在厦门站虽然有平均腐蚀发生, 但没有局部腐蚀; 而管材在该海域平均腐蚀比其他海域严重, 局部腐蚀与榆林站的相差不多, 比青岛和舟山站稍高一些。 由图2和3可知, B10铜合金管材暴露2a和4a后的平均点蚀深度分别为0.10和0.37mm, 最大点蚀深度为0.16和0.56mm ; B30管材在厦门海域暴露2a、 4a时的平均点蚀深度分别为0.32和0.23mm, 最大点蚀深度为0.44和0.41mm。 铜合金管材在厦门海域也有一定深度的点蚀坑, 因而厦门海水对铜镍合金管材的减缓作用并没有显现出来。 厦门海域的低盐度虽然抑制了铜镍合金板材的局部腐蚀, 对铜镍合金局部腐蚀有减缓作用, 但这种减缓作用是十分有限的, 当合金本身的耐蚀性相对较差时, 这种减缓作用就显示不出来了。 减缓作用的机理需要进一步研究。 在青岛站, 也表现出管材的局部耐蚀性不如板材。 B10和B30管材的平均点蚀深度为0.14~0.37mm, 最大点蚀深度0.25mm至穿孔; 而板材的平均点蚀深度为0.09~0.12mm, 最大点蚀深度为0.15~0.54mm。

在舟山站, 管材与板材的平均腐蚀速率与平均点蚀深度相差不多。 这也许是由于铜镍合金管材和板材的原始表面膜在舟山海域的泥沙海水的冲击下, 形成的新膜相对一致, 进而体现相对一致的耐蚀性。

榆林站从平均腐蚀速率来看板材虽然比管材低, 但平均点蚀深度数据是板材高于管材的, 可能是由于在板材上比直径仅为20mm的管材上, 海生物更容易附着, 增加了合金局部腐蚀作用。

2.4 铜镍合金板材在各海域全浸区的微观腐蚀形貌

通过对在榆林、 青岛和厦门站暴露16a去除腐蚀产物后的铜镍合金进行微观形貌观察, 发现铜镍合金在各海域的腐蚀微观形貌不尽相同。

2.4.1 B10铜镍合金板材在各海域全浸区的微观腐蚀形貌

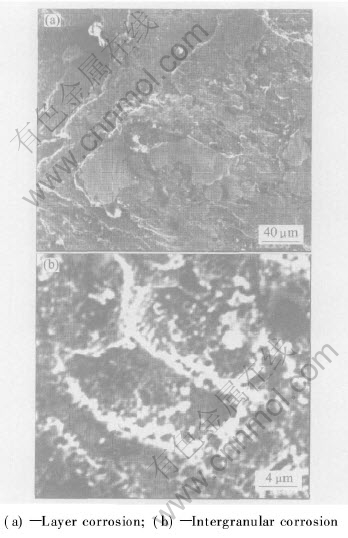

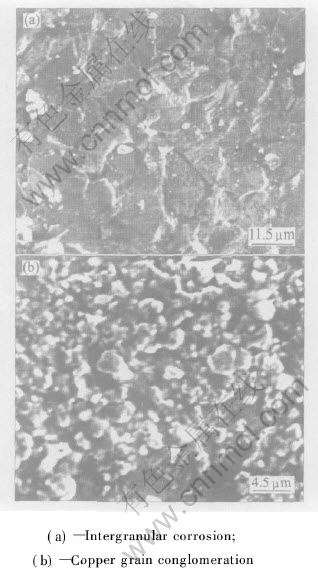

B10板材在榆林站以沿晶腐蚀为主造成层间脱落(图3(a))的形貌, 部分部位沉积铜粒在晶粒上(图3(b))或平铺, 铜粒细小, 粒径多在1μm左右或

图3 在榆林海域暴露16a去除腐蚀产物后B10铜合金板材腐蚀的微观形貌

Fig.3 Microstructures of B10 alloy by removing corrosion product after exposure in Yulin merine for 16a

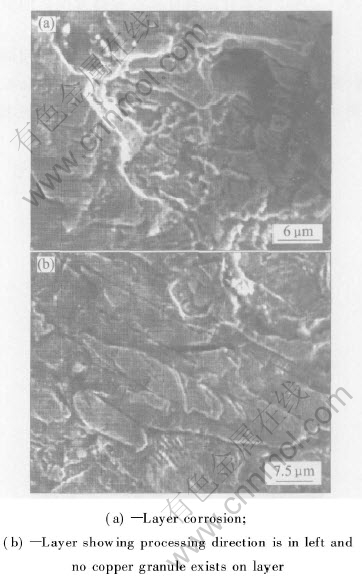

更小。 在青岛暴露的B10板材也是以沿晶腐蚀为主造成层间脱落(图4(a))的形貌, 晶粒上基本未见沉积的铜粒, 但其仍显露出有沿加工方向的膜层(图4(b)); 而在榆林站的试样上无这样的膜层, 这说明在青岛站膜层脱落比榆林站轻, 外层有加工方向的膜层尚未完全脱落。 这与图1所示的榆林站的平均腐蚀速率和平均点蚀深度高于青岛站相吻合。 在厦门暴露的B10铜合金只有破损的单层膜(图5), 没有榆林和青岛站那样的多层脱落形貌, 而且膜层一开始破裂, 就立刻开始有铜粒沉积, 在破损处可以见到沉积的铜粒, 这些沉积的铜粒并不都像在榆林站暴露的B10板材上的铜粒那般细小, 许多是粒径10μm左右的聚集团。

图4 在青岛海域暴露16a去除腐蚀产物后的B10铜合金板材腐蚀的微观形貌

Fig.4 Microstructures of B10 alloy by removing corrosion product after exposure in Qingdao marine for 16a

图5 在厦门海域暴露16a去除腐蚀产物后的B10铜合金板材腐蚀的微观形貌

Fig.5 Microstructures of B10 alloy by removing corrosion product after exposure in Xiamen marine for 16a

青岛海域的B10铜合金平均腐蚀速率虽然比厦门海域的稍高一些, 但考虑到厦门海域暴露的B10铜合金没有局部腐蚀发生, 而青岛海域铜合金有局部的点蚀发生, 所以青岛站的B10实际平均腐蚀速率应该比所得的数据低一些, 而与厦门站的平均腐蚀速率更接近, 即就平均腐蚀来讲, 两者受到的腐蚀程度应该是一样的。 那为什么在厦门海域有铜粒沉积, 而青岛海域没有铜粒?初步考虑认为可能是铜粒的沉积与温度有关。

从铜粒的沉积及聚集团的情况看, 铜粒的沉积和聚集团的大小可能与温度有关。 青岛海域与厦门海域和榆林海域相比, 平均温度低(青岛海域的平均温度为13.6℃, 而厦门和榆林海域的平均温度分别为20.9和27.0℃), 在含有有限铜离子的溶液中, 这样的温度下铜难以沉积。 在榆林海域, 铜合金基本平铺或布满晶粒, 这可能是由于榆林海域温度高, 沉积铜更容易生成新的铜的小颗粒, 类似金属结晶中的形核过程, 这样铜粒就细小而且容易平铺。 而在厦门海域温度稍低于榆林海域, 铜的沉积速率慢, 相对榆林海域, 容易在原有的铜粒上生长, 这样就形成了大聚集团。 当然从图5(b)也可以看到许多细小的铜粒。 但这些小铜粒与图3中榆林站暴露的B10铜合金上已经平铺的铜粒相比较还是很大, 并有继续长大的趋势。

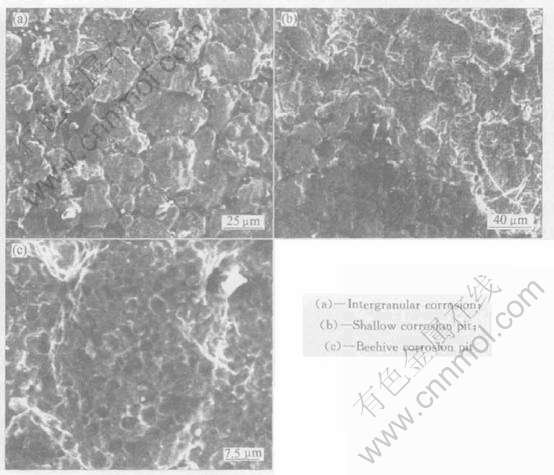

2.4.2 B30铜镍合金板材在各海域全浸区的微观腐蚀形貌

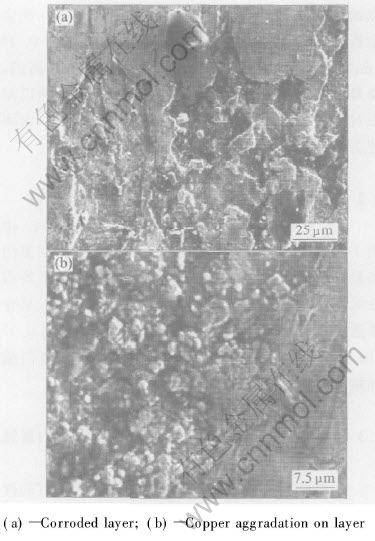

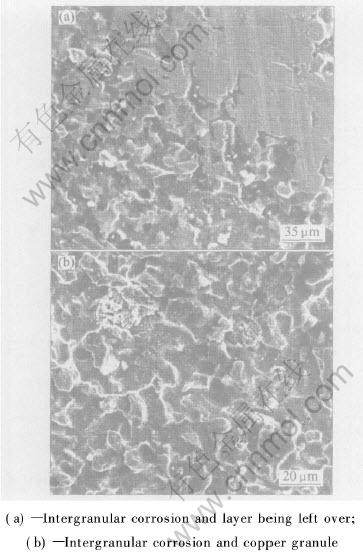

B30合金的腐蚀情况与B10合金的有些不同。 在榆林暴露的B30的腐蚀形貌以沿晶腐蚀为主, 同时在腐蚀区均匀分布有铜粒(图6)。 在青岛暴露的B30合金也以沿晶腐蚀为主, 但腐蚀比榆林站的轻很多(见图7), 只是有些晶粒的表膜脱落, 露出下面的晶粒形貌(图7(a)); 沉积的铜粒分布不均匀, 多数平铺或聚集分布(图7(b)), 有些部位没有铜粒(约占一半腐蚀区域, 如图7(a)所示)。 在厦门暴露的试样宏观上没有可测量的蚀坑, 从微观来看, 也发生了一定的沿晶腐蚀(图8(a)), 但没有明显脱落的膜层, 但形貌不像在青岛或榆林试样上的沿晶形貌; 从微观上也可看到有很浅的蚀坑(图8(b)), 坑内呈现蜂窝状麻坑(图8(c))。

图6 在榆林海域暴露16a去除腐蚀产物后B30铜合金板材腐蚀的微观形貌

Fig.6 Microstructures of B30 alloy by removing corrosion product after exposure in Yulin marine for 16a

图7 在青岛暴露16a去除腐蚀产物后的B3铜合金板材腐蚀的微观形貌

Fig.7 Microstructures of B30 alloy by removing corrosion product after exposure in Qingdao marine for 16a

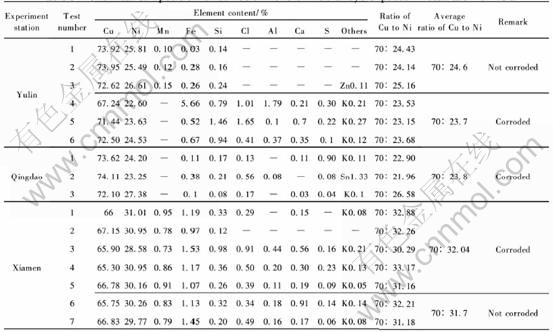

对3个实验站试样的腐蚀区域和未腐蚀区域用电子探针测试其平均成分(表3)。 榆林站和青岛站的B30铜合金的腐蚀区域及未腐蚀区域铜镍平均比值均约为70∶24, 比原始B30铜合金试样的铜镍比值70∶30要高; 这可能是由于榆林和青岛站的B30铜合金表面有沉积的铜粒, 增加了铜的含量, 使得铜镍比值升高。 而厦门站的B30铜合金无论腐蚀区域还是未腐蚀区域铜镍平均比值都约为70∶32, 比原始B30铜合金试样的铜镍比值70∶30要小, 即表面的镍含量存在增加的现象, 而在试样上未发现沉积或析出的镍颗粒, 这说明在厦门站B30铜合金的镍元素有从内部向表面富集的现象。 同时还发现, 厦门站的B30铜合金锰和铁的含量也比榆林和青岛站的试样和原始含量高许多, 并且腐蚀区和未腐蚀区域的含量一致, 即在镍向合金表面富[CM(22]集的过程中锰和铁元素也同时向表面富集。 文献[7]

图8 在厦门暴露16a去除腐蚀产物后的B3铜合金板材腐蚀的微观形貌

Fig.8 Microstructures of B30 alloy after being gotten rid of corrosion product exposed in Xiamen marine for 16a

表3 在各海域实验站全浸区暴露16a后B30铜合金试样上腐蚀区域的成分

Table 3 Chemical composition of corrosion zone on B30 alloys exposed in seawater for 16a

报道, 在海水介质中浸泡, 铜镍合金的合金元素镍、 铁有向表面富集的趋势, 生成富镍富铁膜。 镍铁元素向表面富集或扩散的动力之一是原始表面的缺陷结构, 镍、 铁等合金元素向表面扩散的过程中, 填充缺陷, 使表面的保护性增强[11]。 在厦门海域, 镍铁等元素的富集增强了B30合金板材的耐腐蚀性能, 也使其局部腐蚀受到抑制。

B30板材在青岛海域和榆林海域均未出现这种元素富集现象, 只有在厦门海域出现这种富集现象, 各海域的实验材料属一批次生产的, 由此推断这种不同的富集现象究其原因是海域环境因素的不同造成的。 厦门海域虽然温度高, 有利于合金元素的扩散, 与榆林海域相比, 不同的是流速高而盐度低。 低盐度使参加腐蚀反应的合金元素少, 高流速有利于已经生成的离子快速离开合金表面, 即形成扩散的有利动力之一。 因而在厦门海域形成这样的镍铁等元素的富集现象, 这是厦门的特殊海域因素造成的, 这种表层合金元素的富集直接加强合金表面膜的完整性, 进而抑制了合金局部腐蚀的发生; 在青岛和榆林站, B30铜合金板材表层却出现镍、 锰的贫化现象, 不能够使合金表面有如厦门B30试样上相对完整的膜层, 因而最终表现出一定的局部腐蚀现象。

3 结论

1) 全浸区榆林站因温度高和海生物附着的共同作用使铜镍合金表现出一定的局部腐蚀现象。

2) 舟山海域因为高流速的含泥沙海水的冲刷作用, 也使铜镍合金出现局部腐蚀。

3) 厦门海域对铜镍合金的局部腐蚀有一定的减缓作用, 使铜镍合金板材没有局部腐蚀发生, 但厦门海域的这种减缓作用有一定的限度。

4) 青岛海域全浸区的局部腐蚀虽然不严重, 但其潮差区的局部腐蚀程度却和全浸区相近。

5) B10板材和B30板材在各海域呈现以沿晶腐蚀为主造成层间脱落的形貌, 但程度不同。

6) B10板材在榆林和厦门海域均有沉积的铜粒, 但在青岛海域却没有铜粒沉积, 初步考虑对B10板材来说, 铜粒的沉积可能与温度有关。

7) B30板材在青岛和榆林海域均有铜粒出现, 但在厦门海域试样上未发现铜粒。

8) 分析三站B30合金板材上元素含量发现: 在厦门站, B30铜合金板材表层有镍、 锰和铁富集的现象, 这是厦门的特殊海域因素造成的, 这种表层的合金元素的富集直接加强合金表面膜的完整性, 进而抑制了合金局部腐蚀的发生; 在青岛和榆林站, B30铜合金板材表层却出现镍、 锰的贫化现象, 不能够使合金表面有如厦门B30试样上相对完整的膜层, 因而最终表现一定的局部腐蚀现象。

致谢

本工作受到青岛、 厦门、 舟山和榆林各实验站负责同志及工作人员的大力支持, 在此特致感谢。

REFERENCES

[1]Glover T J. Copper-nickel alloy for the construction of ship and boat hulls[J]. British Corrosion Journal, 1982, 17(4): 155.

[2]Melchers R E. Temperature effect on seawater immersion corrosion of 90∶10 copper-nickel alloy[J]. The Journal of Science and Engineering: Corrosion Science Section, 2001, 57(5): 440-451.

[3]LIN Le-yun, LIU Zen-cai, ZHAO Yue-hong, et al. Study on marine corrosion and antifouling behavior of copper alloys disposed to sea areas in China[J]. Rare Metals, 2000, 19(2): 96-100.

[4]ZHU Xiao-long, LEI Ting-quan. Characteristics and formation of corrosion product films of 70Cu-30Ni alloy in seawater[J]. Corrosion Science, 20002, 44: 67-79.

[5]Prolenga L J P, Ijsseling F P, Koster B H. The influence of alloy composition and microstructure on the corrosion behavior of copper-nickel alloys in seawater[J]. Werk Korro, 1983, 34: 167-78.

[6]刘少锋, 林乐耘. Cu-Ni合金表面膜在海水中的转化行为[J]. 材料研究学报, 1997, 12(1): 20-24.

LIU Shao-feng, LIN Le-yun. Transforming behavior of surface film Cu-Ni alloy exposed to seawater[J]. Chinese Journal of Materials Research, 1997, 12(1): 20-24.

[7]Laachach A, Srhiri A, Fiaud C, et al. Electrochemical behaviour of Cu-Ni alloy in 3%NaCl medium polluted by sulphides: effect of aminotriazole[J]. British Corrosion Journal, 2001, 32(2): 136-142.

[8]Hodgkiess T, Mantzavinos D. Corrosion of copper-nickel alloys in pure water[J]. Desalination, 1999, 126: 129-137.

[9]林乐耘, 刘少峰, 刘增才, 等. 铜镍合金海水腐蚀的表面与界面特征研究[J]. 腐蚀科学与防护技术, 1999, 11(1): 37-43.

LIN Le-yun, LIU Shao-feng, LIU Zeng-cai, et al. Surface and interface characteristic of Cu-Ni alloy corrosion in seawater[J]. Corrosion Science and Protection Technology in China, 1999, 11(1): 37-43.

[10]Lalvani S B, Kang J C, Manvich N V. The corrosion of Cu-Ni alloy in a chloride solution subjected to periodic voltage modulation (part Ⅰ)[J]. Corrosion Science, 1998, 40(1): 69-89.

[11]朱小龙, 林乐耘, 徐杰, 等. 形变对70Cu-30Ni合金腐蚀行为的影响[J]. 中国有色金属学报, 1997, 7(2): 79-85.

ZHU Xiao-long, LIN Le-yun, XU Jie, et al. Effect of deformation on corrosion behaviors of 70Cu-30Ni alloy[J]. The Chinese Journal of Nonferrous Metals, 1997, 7(2): 79-85.

[12]朱小龙, 林乐耘, 徐杰. 铜合金在海水环境中的腐蚀规律及主要影响因素[J]. 中国有色金属学报, 1998, 8(S1): 210-217.

ZHU Xiao-long, LIN Le-yun, XU Jie. Corrosion of copper alloy in nature seawater and main influence factors[J]. The Chinese Journal of Nonferrous Metals, 1998, 7(S1): 210-217.

[13]杨帆, 郑玉贵, 姚治铭, 等. 铜镍合金BFe30-1-1在流动海水中的腐蚀行为[J]. 中国腐蚀与防护学报, 1999, 19(4): 207-213.

YANG Fan, ZHEN Yu-gui, YAO Zhi-min, et al. Study on erosion-corrosion behavior of Cu-Ni alloy BFe30-1-1 in flowing artificial seawater[J]. Journal of Chinese Society for Corrosion and Protection, 1999, 19(4): 207-213.

[14]黄闫胜, 刘光洲, 段东霞, 等. 硫酸盐还原菌对铜镍合金腐蚀的影响[J]. 腐蚀与防护, 2004, 25(6): 242-244.

HUANG Yan-sheng, LIU Guang-zhou, DUAN Dong-xia, et al. Effect of SRB on corrosion of Cu-Ni alloy[J]. Corrosion & Protection, 2004, 25(6): 242-244.

[15]刘光洲, 钱建华, 马焱, 等. B10合金的硫酸盐还原菌腐蚀研究[J]. 电化学, 2002, 8(2): 191-194.

LIU Guang-zhou, QIAN Jian-hua, MA Yan, et al. Study on sulfate reducing bacteria influenced corrosion of 90/10 Cu/Ni alloy[J]. Electrochemistry, 2002, 8(2): 191-194.

基金项目: 国家自然科学基金资助项目(50499332)

收稿日期: 2005-07-15; 修订日期: 2005-08-20

作者简介: 赵月红(1973-), 女, 高级工程师

通讯作者: 赵月红, 电话: 010-82241290; E-mail: zhaoyuehong5@163.com

[6]刘少锋, 林乐耘. Cu-Ni合金表面膜在海水中的转化行为[J]. 材料研究学报, 1997, 12(1): 20-24.

[9]林乐耘, 刘少峰, 刘增才, 等. 铜镍合金海水腐蚀的表面与界面特征研究[J]. 腐蚀科学与防护技术, 1999, 11(1): 37-43.

[11]朱小龙, 林乐耘, 徐杰, 等. 形变对70Cu-30Ni合金腐蚀行为的影响[J]. 中国有色金属学报, 1997, 7(2): 79-85.

[12]朱小龙, 林乐耘, 徐杰. 铜合金在海水环境中的腐蚀规律及主要影响因素[J]. 中国有色金属学报, 1998, 8(S1): 210-217.

[13]杨帆, 郑玉贵, 姚治铭, 等. 铜镍合金BFe30-1-1在流动海水中的腐蚀行为[J]. 中国腐蚀与防护学报, 1999, 19(4): 207-213.

[14]黄闫胜, 刘光洲, 段东霞, 等. 硫酸盐还原菌对铜镍合金腐蚀的影响[J]. 腐蚀与防护, 2004, 25(6): 242-244.

[15]刘光洲, 钱建华, 马焱, 等. B10合金的硫酸盐还原菌腐蚀研究[J]. 电化学, 2002, 8(2): 191-194.