文章编号:1004-0609(2015)12-3255-16

电子封装用金属基复合材料的研究进展

曾 婧,彭超群,王日初,王小锋

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:

金属基复合材料凭借其优异的性能以及较成熟的制备工艺,成为电子封装领域研究的重要方向之一。综述典型的电子封装用金属基复合材料的研究现状,阐述金属基复合材料的热物理性能设计,列举铝基、铜基电子封装复合材料热物理性能的影响因素和改进措施,介绍常见的制备方法,最后对金属基电子封装材料的发展趋势进行展望。

关键词:

中图分类号:TB333 文献标志码:A

Research and development of metal matrix composites for electronic packaging

ZENG Jing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The metal matrix composites (MMCs) is one of the important directions on the research of electronic packaging due to their excellent properties and increasingly mature manufacturing methods. The progress in the research on typical MMCs for electronic packaging was reviewed. The thermo-physical properties design, the key factors controlling the thermo-physical properties of Al-matrix and Cu-matrix composites, the improvement measures and the common manufacturing methods were discussed. The prospects for the future development of MMCs for electronic packaging were given at the end.

Key words: electronic packaging; metal matrix composites; thermal conductivity; thermal expansion coefficient

随着电子工业迅猛发展,现代电子信息技术对电子产品的小型化、便携化、多功能、高可靠和低成本提出了越来越高的要求[1]。电子封装为满足各种电子产品的要求,已发展了多种多样的封装技术,涌现出大量的新理论、新材料、新工艺和新产品。电子封装正在和电子设计与制造一起,共同推动着信息化社会的发展[2]。

在集成电路中,封装起着芯片保护、芯片支撑、芯片散热、芯片绝缘以及芯片与外电路连接的作用[3]。电子封装材料的研究重点经历了金属、陶瓷、塑料、复合材料的变化。微电子和半导体器件对封装材料要求越来越高,加速了先进金属基复合材料的发展[4-5]。金属基复合材料可以将金属基体较高的热导率和增强相材料较低的热膨胀系数结合起来,通过改变增强相种类、体积分数、排列方式或者复合材料的热处理工艺,制备出热物理性能与电子器件材料(如Si和GaAs)相匹配的封装材料。与此同时,金属基复合材料已经成功从实验室走向市场,广泛而深入的基础研究工作为降低成本、提高生产效率提供了有力的支撑[6]。金属基复合材料由于具有上述优点,是目前电子封装材料领域研究的重要方向之一[7]。

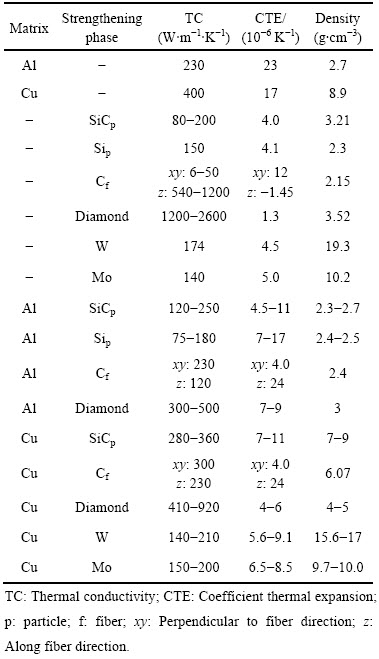

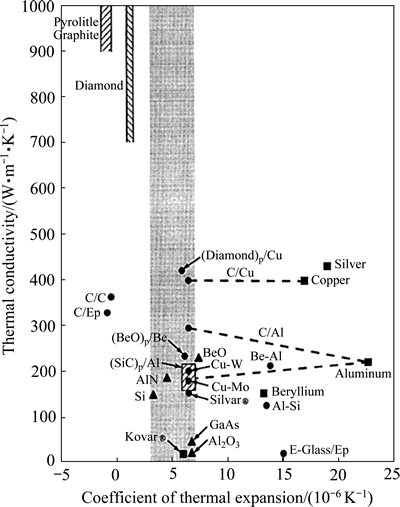

金属基电子封装材料由基体和增强相两部分组成,其基体一般为金属(如铝、铜、镁)及其合金,增强相主要为碳(如碳纤维、金刚石、碳纳米管)、陶瓷(如碳化硅、氮化铝)及金属(钨、钼)等[8-11]。表1所列为电子封装常用金属基复合材料及其相关组成材料的部分性能指标[8, 12-16],图1所示为电子封装常用复合材料性能比较[17](图中Ep为环氧树脂;E-glass/Ep为无碱玻璃纤维增强环氧树脂;C/Ep为碳增强环氧树脂)。这些基体合金具有良好的导热性能、可加工性能以及焊接性能,而增强相具有较好的热膨胀性能、良好的化学稳定性、高强度、低密度以及与基体金属较好的润湿性,从而确保金属基复合材料具有优异的热物理性能和封装性能。因此,在控制增强相种类、含量、排列方式的前提下,可以对复合材料的性能进行设计,使其满足与连接材料相匹配的性能要求。

表1 电子封装常用金属基复合材料及其相关组成材料的部分性能指标[8, 12-16]

Table 1 Partial performance indexs of common MMCs for electronic packaging and related component[8, 12-16]

1 金属基复合材料的热物理性能设计

研究者均希望在设计复合材料时可以根据所需要的特性,先对复合材料的性能按照理论预测公式进行计算,以此确定增强相种类、体积分数、排列方式或者复合材料的热处理工艺,从而得到与预计性能相近的复合材料。而随着高密度、大功率、高频集成电路的快速发展,提高电子封装材料的热导率和降低其热膨胀系数成为解决集成电路热控的关键,故有必要对金属基复合材料的热物理性能(热导率与热膨胀系数)的设计进行详细的探讨。

图1 电子封装常用复合材料性能比较[17]

Fig. 1 Comparison of properties of composites for electronic packaging[17]

1.1 热膨胀系数的设计

对于电子封装材料,热膨胀系数是极其重要的性能参数之一,它和增强相与基体合金的固有性能以及增强体含量有着直接关系。通过实验途径测定材料的热膨胀系数无疑是最准确的,但是对于日益增多的材料体系而言,这将是一项耗时多、花费高的工作。在明确复合材料中增强体与基体合金之间的相互作用及界面状态的情况下,通过计算机模拟的方法准确获得材料的性能参数是目前广大研究者追求的目标。目前,国内外学者已通过实验与理论计算相结合的方法对金属基复合材料的热膨胀行为进行了一系列的研究,建立几种合理的计算模型,可较为准确预报出不同材料组成复合材料的热膨胀系数。以下是目前常用的几种预测金属基复合材料热膨胀系数的理论模型。

1) ROM模型[18]

ROM模型,即线性混合法则,是最简单的计算热膨胀系数的模型,该模型适用于组分材料模量相差不大的复合材料,它是在忽略组元之间弹性相互作用下给出的结果。即如果基体材料的弹性模量非常小,则基体受增强体变形的约束作用可以忽略,这时复合材料的热膨胀系数与各组分材料的相应参数间的关系遵循混合定律:

(1)

(1)

式中: 为热膨胀系数,10-6 K-1;

为热膨胀系数,10-6 K-1; 为体积分数;下标c、m、I分别代表复合材料、基体和增强相。

为体积分数;下标c、m、I分别代表复合材料、基体和增强相。

2) Eshelby模型[19]

Eshelby模型,又称为等效夹杂物模型,是较经典的计算复合材料热膨胀系数的方法,该模型假设基体与增强相的膨胀是各向同性的,能较为准确的估计复合材料的热膨胀系数。复合材料的热膨胀系数可以表示为:

(2)

(2)

式中:S为Eshelby张量;C为刚度;N为增强相对应的基体张量。

3) Kerner模型[20]

目前理论计算颗粒作为增强相的金属基复合材料的热膨胀系数通常采用Kerner模型。该模型利用经典自洽方法来预测球形颗粒增强复合材料的热膨胀系数。其假设复合材料中间增强体颗粒为球形,外面是一层均匀的基体,复合材料各相中同时存在着剪切力和等静压力。复合材料的热膨胀系数可以表示为

(3)

(3)

式中:K为体积模量,GPa;G为剪切模量,GPa;p为颗粒增强相。

4) Turner模型[21]

颗粒增强的另一个更简单的模型为Turner模型。此模型假设[22]:1) 在起始温度,复合材料内部没有内应力存在,且复合材料各组分的变形程度相同;2) 当温度变化时,复合材料内部每个均匀的区域中,相邻相之间作用着均匀塑性变形,且随着温度的变化,复合材料内部的裂纹、孔隙的数量及和大小均不发生变化。复合材料的热膨胀系数可以表示为

(4)

(4)

式中:K为体积模量,GPa, ;E为弹性模量,GPa;

;E为弹性模量,GPa;

5) Schapery模型[23]

在弹性形变范围内,Schapery模型主要应用于增强相为长纤维的复合材料。此模型采用热力学方法减小解的上、下界差别,近似认为在长纤维各向同性的情况下,复合材料的热膨胀系数可以表示为

(5)

(5)

(6)

(6)

式中: 为泊松比;L和T分别表示沿纤维方向和垂直纤维方向;f为纤维增强相。

为泊松比;L和T分别表示沿纤维方向和垂直纤维方向;f为纤维增强相。

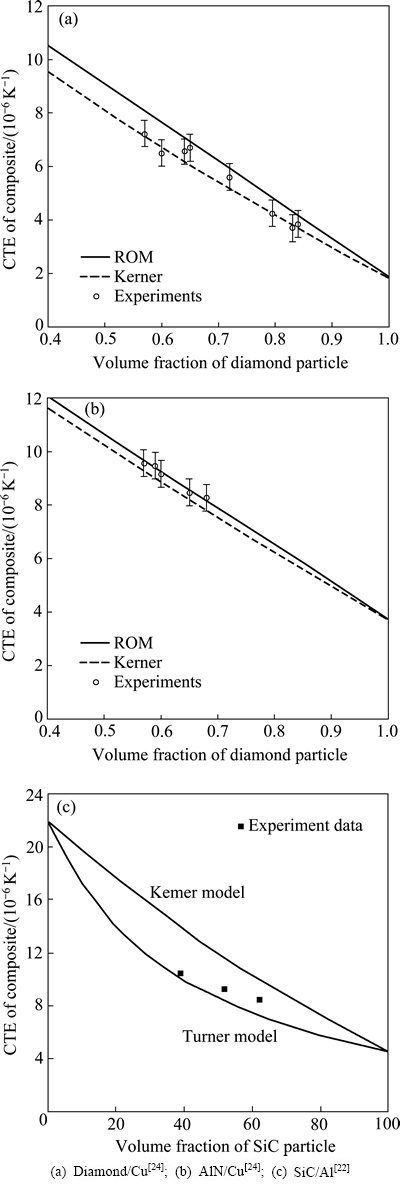

上述理论模型已成功应用于复合材料的设计与制备。VETTERLI等[24]研究发现,陶瓷增强铜基复合材料的CTE和基体与颗粒增强相的硬度比有关,并且金刚石/Cu复合材料的CTE更加符合Kerner模型,而AlN/Cu复合材料的CTE可用ROM模型和Kerner模型两种模型来描述,其对比图如图2(a)和(b)所示。LIU等[22]采用无压浸渗法制备SiCp/Al,研究发现材料加热阶段的热膨胀曲线呈现明显的非线性,如图2(c)所示,通过和Kerner模型与Terner模型的比较发现,后者的预测结果更加符合实验数据。LALET等[25]通过比较CTE的实验值与Schapery模型的预测值,验证了采用热压法制备Cf /Cu、Cf /Al复合材料可得到无反应产物的两相界面的结论。

综上所述可知,每个模型初始假设条件都有一定的缺陷,不能完全客观地反映金属基复合材料内部的实际状况,因此,所有模型都不能完全精确地描述金属基复合材料的热膨胀性能。其中ROM模型的误差最大,这是因为ROM模型忽略了增强相对基体热变形的约束作用,而实际上即使增强相与基体润湿性较差,这种变形约束作用还是存在的。Turner模型与Kerner模型则没有考虑非均匀应力分布、热残余应力、基体塑性、孔洞和反应产物对材料内部受力的影响。Eshelby模型及后期的改进模型虽考虑复合材料中孔洞的存在,但是忽略界面反应产物的存在。Schapery模型虽然考虑增强相与基体相之间的应力相互作用,却忽略孔洞与界面反应产物对热膨胀性能的影响。因此,需要开发新的细观力学模型来预测金属基复合材料的热膨胀性能[26]。

图2 复合材料的CTE随增强相含量的变化

Fig. 2 Evolution of CTE with volume fraction of reinforcement phase

1.2 热导率的设计

热导率是电子封装材料的另一个重要的性能参数。对于不同材料,其传热机制各不相同,对绝缘体来说,传热机制主要是声子导热;对纯金属来说,电子导热是主要的传热机制;在合金中除了电子导热以外,晶格导热也起一定的作用。在复合材料中,导热便由基体与增强相共同决定。若能先对复合材料的热导率进行理论预测,确定增强相性质、体积分数、尺寸、界面状态,再进行实验研究得到与预测性能相近的复合材料,可有效降低成本。以下是目前常用的几种预测金属基复合材料热导率的理论模型。

1) Maxwell模型[27]

Maxwell模型假设增强体颗粒为球形,忽略界面热阻对复合材料热导率的影响,考虑复合材料中基体与增强相的导热能力以及增强相含量对复合材料热导率的影响。复合材料的热导率可以表示为

(7)

(7)

式中: 为增强体的体积分数;keff、km、kp分别代表复合材料的有效热导率、基体热导率和增强体热导率。

为增强体的体积分数;keff、km、kp分别代表复合材料的有效热导率、基体热导率和增强体热导率。

2) Hasselma和Johnson模型[28]

Hasselma和Johnson模型,也称为有效介质近似方法(Effective medium approximation,简称EMA),该模型考虑到界面热阻和尺寸效应对热导率的影响。其适用于增强体的体积分数较小、颗粒分散在金属基体里的情况。复合材料的热导率可以表示为

(8)

(8)

当a→0时,相当于金属基体里面颗粒所在处为空洞的情形,此时复合材料的热导率最小:

(9)

(9)

当a→∞时,相当于不考虑界面热阻的情形,其计算结果和Mxawell模型的结果相同:

(10)

(10)

式中:a为颗粒的直径;hc为为界面热导。

其中,界面热导hc的倒数即为通常所谓的界面热阻(Interfacial thermal resistance, ITR),界面热阻可以理解为热流在不同物体间传递所发生的温度差异,界面热阻(HI)的计算公式为

(11)

(11)

式中:Q为单位时间内通过单位界面面积的热量;ΔT为热流通过界面时产生的温差。

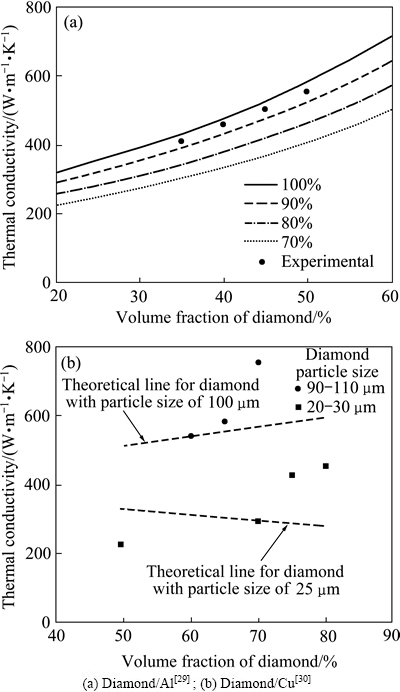

上述理论模型已在大量实验研究中获得良好应用。MIZUUCHI等[29]采用Maxwell理论模型评估放电等离子法制备的金刚石/Al复合材料的结合情况(见图3(a),图中4条曲线为热导率理论值的百分数,由上至下依次为100%、90%、80%和70%),实验值达到理论值的95%,结合效果良好。YOSHIDA等[30]研究了金刚石体积分数及颗粒粒径对金刚石/Cu复合材料热导率的影响。如图3(b)所示,实验所得热导率大于Hasselma和Johnson模型的预测值,由此证明熔融铜液可作为金刚石的溶剂,使金刚石更加紧密堆积,提高复合材料的热导率。

图3 复合材料的TC随增强相含量的变化

Fig. 3 Evolution of CTE with volume fraction of reinforcement phase

研究可知[27-28, 31],影响复合材料的导热性能的因素很多,除增强相体积分数、颗粒尺寸与形状、基体合金及界面等因素外,热处理、复合材料的致密度等因素也会对复合材料的热导率产生影响。采用以上理论模型预测所制备复合材料的性能与实验值会有一定误差。因此,研究开发新的、适用性更强的理论模型是未来研究工作之一[32]。

2 铝基复合材料

铝基复合材料由于具有高导热、低密度和热膨胀系数的性能,是目前应用较为广泛的电子封装材料,尤其对于航空航天电子设备和移动电子设备,有着巨大的吸引力。铝基复合材料已经成功地应用于微波管的载体、密封式微波热沉材料、MCM组件的热沉、印刷电路板(PCB)用热沉[14]。

2.1 SiCp/Al复合材料

SiCp/Al复合材料兼具Al和SiCp的热物理性能优点,具有较高的热导率、低热膨胀系数、高强度、低密度、良好的导电性等,这些特性几乎囊括了理想封装材料的所有性能要求。因此,在基板材料、载体、盖板、外壳等电子封装应用领域备受关注。此外,SiCp/Al复合材料已成功应用于一系列先进航空航天器[33],例如F-18“大黄蜂”战斗机、欧洲“台风”战斗机、EA-6B“徘徊者”预警机、ALE-50型诱饵吊舱等航空器,火星“探路者”和“卡西尼”深空探测器等航天器。当其用作电子封装材料时,SiCp/Al复合材料的热膨胀系数和热导率是至关重要的性能参数,而热膨胀系数和热导率可通过改变SiCp体积分数、界面结构及复合材料的热处理工艺来进行设计和调控。

SiCp/Al的热物理性能可以通过改变SiCp的体积分数及颗粒粒径来调整。HASSELMAN等[34]研究了增强相颗粒粒径对热导率的影响,并得出当增强相体积分数为40%时,随着颗粒粒径从0.7 μm增大至28 μm,复合物的热导率增加。当增强相体积分数为60%时,随着颗粒粒径从8 μm到170 μm变化时,对应的热导率从151 W/(m·K)增加到216 W/(m·K)[35]。然而,若采用单颗粒制备复合物,增强相体积分数最大为60%,因此,MOLINA等[35-36]采用双尺寸颗粒级配将67%的170 μm粗颗粒与33%的16 μm的细颗粒混合制备成增强相含量高达74%的复合材料,其热导率和热膨胀系数分别达到250 W/(m·K)和(7.8~10.8)×10-6 K-1。

SiCp/Al复合材料具有相对较低的热导率,主要由SiCp /Al体系的界面润湿性欠佳及界面反应所致:

4Al(l)+3SiC(s)=Al4C3(s)+3Si(l) (12)

当金属熔融液和SiCp接触时,SiCp表面溶解并分解成Si和C,随着C浓度提高,它与Al液反应生成A14C3,见式(12)。Al4C3会作为界面热阻与环境中水汽反应,降低材料的热性能[37-38]。为了得到更高的热物理性能,可通过SiC表面预处理、基体中添加合金元素及气氛保护等方法来增加润湿性并降低界面反应。LUO等[39]采用高温氧化法对SiC颗粒表面进行预处理,形成一定厚度的SiO2薄膜,当SiC颗粒与熔融铝液接触时,SiO2与A1液发生还原反应,从而降低SiC与Al液的接触角,改善界面润湿性。QU等[40]研究Si和Mg的共添加对在氮气氛围下无压浸渗制备SiCp/Al复合材料的影响,发现Mg蒸汽渗入基体与SiC表面吸附的氧气以及基体中充满的氮气发生反应生成Mg3N2,并与Al进一步反应提高了界面的润湿性;YANG等[41]发现在1530 ℃下,对SiCp陶瓷坯件进行抽真空处理后,Al-40%Si(质量分数)金属熔体能自发浸渗。

SiCp/Al复合材料由于金属相Al与陶瓷增强相SiCp的热膨胀系数差别较大(分别为23×10-6 K-1和4×10-6 K-1),在制备过程中会产生残余应力,并在增强相体积分数较高时更甚,对材料的机械与物理性能造成不良影响。SHEN等[42]采用有限元法模拟分析得出,脆性相增强韧性基体的复合材料在其制备过程中会产生残余应力,从而增加复合物的热膨胀系数。为消除残余应力对材料物理性能的影响,可采取后期热处理的方法。KIM等[10]研究了采用不同热处理工艺如水淬、空冷、炉冷等对挤压铸造法制备的SiCp/Al复合材料的热膨胀系数的影响,并得出选用水淬进行热处理能得到较低的热膨胀系数。

2.2 Sip/Al复合材料

在航空航天飞行器领域所需的电子管理设备中,在满足电子封装材料的基本要求的前提下,轻质是其最亟待解决的问题。高硅铝合金材料由于具有质量轻,热膨胀系数低,热传导性能良好,强度和刚度高,与金、银、镍可镀,增强相与基体相润湿良好,具有易于精密机加工、无毒、成本低廉等优越性能,受到国内外学者的极大关注,成为具有广阔应用前景的电子封装材料之一。

Al-Si系是一个熔点相差很大的两相体系,两相之间不发生反应,两相之间在常温下的固溶度也极小,尤其是Al在Si中固溶度几乎为0[43]。因此,Sip/Al复合材料不适合传统铸造的方法,目前,其主要制备方法[44-45]有喷射沉积法、粉末冶金法、加压浸渗法、无压浸渗法和真空加压法。英国Osprey公司采用喷射沉积方法及后续加工处理制备Sip/Al合金的技术最为成熟,其生产的Sip/Al电子封装材料内部组织均匀、性能优良,其中CE7、CE9合金由于与芯片热膨胀系数的匹配度高,已被成功应用于微波电路封装及航空航天飞行器电子系统中[46]。杨培勇等[47]采用粉末冶金液相烧结工艺制备了Si-50%Al(质量分数)电子封装材料,认为高压压制与高温烧结相结合的方法可以获得热导性能理想的复合材料(TC>130 W/(m·K))。CHIEN等[48]采用加压浸渗的方法制备出性能优良的A1/Sip电子封装材料,其热膨胀系数为6×10-6~8×10-6 K-1,热导率大于120 W/(m·K),密度为2.4~2.59 g/cm3。

2.3 Cf /Al复合材料

碳纤维增强金属基复合材料易于切削加工,在电子封装领域有极大的应用潜力,但是其较差的热导性能极大地限制其发展。碳纤维增强铝基复合材料具有轻质、高强、低热膨胀系数等符合理想电子封装材料要求的特性,但是其界面反应(见式(13))显著,在制备或服役过程中会导致复合物热物理性能降低[49]。

4Al(l)+3C(s)→Al4C3(s) (13)

研究表明[49],随着温度升高,界面反应增加,润湿性增大,但复合材料热导率显著降低。为抑制界面反应的进行,应降低碳原子在Al溶液中的溶解以及在两相界面间的扩散程度。针对这一目的可采取如下3种措施:1) 选择石墨化程度较高,表面光滑以及具有较少表面缺陷的碳纤维,以减少碳化物在碳纤维表面形核生长,抑制反应的发生;2) 通过氧化及金属包覆等方式对碳纤维进行表面改性,在两相间形成扩散势垒,如镍涂层可增强润湿性并减少显微偏析[50];3) 向纯铝中添加合适的合金元素以降低C在纯Al液中的溶解度,如添加Si以抑制Al4C3的生成[51]。

2.4 金刚石/Al复合材料

金刚石是自然界中已知最硬的材料,它具有很高的热导率(天然的金刚石为2200~2600 W/(m·K),人工的金刚石为1200~2000 W/(m·K))、弹性模量(1050 GPa)以及低的热膨胀系数(1.3×10-6 K-1),且在室温下是绝缘体。利用它与常用金属(A1、Cu等)性能的巨大差异性,将其作为增强相与金属或合金复合,制备出的复合材料可以显著改善热导率、热膨胀系数、强度等性能,是理想的第四代金属基电子封装材料[3]。

目前,国内外学者已经成功制备金刚石增强金属基复合材料,并已小批量生产应用于电子封装领域。BEFFORT等[52]采用液压浸渗后挤压成形的方法成功制备出金刚石/Al复合材料。但基体与增强相润湿性差及不同传质方式导致的界面结合问题,极大地削弱金刚石在复合材料中的作用。金刚石与Al的润湿性极差,在1000 ℃时铝对人造金刚石的浸润角是150°,难以直接制备出致密度较高的复合材料,而孔隙的存在显著降低材料的热导率[13]。因此,需要对金刚石进行表面改性或对基体进行合金化处理,但此类处理会增加界面热阻或促进界面反应(见式(13))。因此,如何在提高金刚石与金属润湿性的同时,减小界面热阻,获得稳定的高性能复合材料是国内外学者不断研究的课题。MIZUUCHI等[29]将复合粉末采用放电等离子烧结的方式成功制备了致密度高达99%以上、热导率为552 W/(m·K)的金刚石/Al复合材料。FENG等[53]通过在金刚石表面涂覆与铝基体润湿性良好的TiC进行改性处理,通过气压浸渗结合挤压的方式成功制备了复合材料,研究表明TiC可增强基体与增强相间的界面结合力,获得热导率为365 W/(m·K)、热膨胀系数为5.69×10-6 K-1的理想电子封装材料。

3 铜基封装材料

铜基复合材料已成功应用于热沉材料及电触头材料。铜的热导率很高,达到401 W/(m·K),但其热膨胀系数约为17×10-6 K-1。为了降低其热膨胀系数,常将铜与热膨胀系数较低的物质如W(4.45×10-6 K-1)、Mo(5.0×10-6 K-1)等复合,得到高导热性能、低膨胀系数、高硬度的复合材料[14]。然而W/Cu、Mo/Cu的密度很大(10~17 g/cm3),不适用于航空航天系统以及便携式电子器件中的电子封装材料,因此,将金刚石颗粒、碳化硅颗粒、碳纤维等热膨胀系数与密度均较低的增强相与铜基体复合可得到更为理想的电子封装材料。

3.1 W/Cu、Mo/Cu复合材料

W/Cu、Mo/Cu复合材料也称为W/Cu、Mo/Cu合金,即以金属颗粒W、Mo为增强相的第一代金属基电子封装材料,其热导率为150~230 W/(m·K),热膨胀系数为5.7×10-6~10×10-6 K-1,是目前应用最广泛的金属基电子封装材料。主要应用于电子散热器件以及热沉材料。我国W/Cu、Mo/Cu等传统电子封装材料的制备与应用技术较成熟,已进行大规模工业化生产。但这种材料的热导率已不能满足现代大功率器件的更高要求,特别是其密度大(W/Cu:15~17 g/cm3,Mo/Cu:9.9~10.0 g/cm3),不适于在便携电子和航空航天装备中应用。

3.2 SiCp /Cu复合材料

由于Cu比Al具有更高的热导率,理论上SiCp/Cu复合材料应具有更高的导热性能,但由于SiCp/Cu间的界面反应较难控制,界面热阻大大降低导热性能的发挥,所得复合材料的有效热导率并未显著提高。SiCp/Cu复合材料的大规模应用主要受制于两相间较差的润湿性和剧烈的界面反应。改善SiCp与Cu间的润湿性、控制界面反应,是提高SiCp/Cu电子封装材料综合性能的关键。

MARTINEZ等[54]研究表明,在高真空下,温度为1100 ℃时,SiC与Cu之间的润湿角为140°,润湿性极差。SUNDBERG等[55]研究表明,当铜基体与增强相在850~1200 ℃直接接触时,发生如下反应:

SiC+Cu→C+Cu3Si (14)

同时,SiC分解产生的Si元素会向铜基体中扩散形成固溶体,影响复合材料的性能。当纯铜中Si体积含量从0.5×10-6增加至1100×10-6时,纯铜基体的热导率从401 W/(m·K)下降到233 W/(m·K)。因此,在碳化硅和铜基体间设置扩散阻挡层,并进行界面调控,以控制铜与碳化硅之间的界面反应和改善铜基体与碳化硅之间的润湿性,具有十分重要的理论和实际意义[56]。迄今为止,国内外常用的界面调控方法主要有基体合金化和增强相表面改性。

目前,基体合金化,即向基体金属中添加活性元素,是减小润湿角、改善碳化硅与铜基体润湿性较常用的技术。ZHANG等[57]采用座滴法研究活性元素Ti对无压浸渗制备过程中SiC与铜界面润湿性的影响,结果表明活性元素Ti的引入使得1100 ℃时SiC与铜的润湿角仅为15°,界面处Ti的偏聚以及Ti与SiC反应生成TiC均显著降低碳化硅和铜之间的界面能,改善界面润湿性。

增强相表面改性可通过化学镀、物理或化学气相沉积等方法在颗粒表明涂覆一层金属(Ti、Cu、Ni、Mo等)、金属碳化物或氮化物阻挡层(TiN、金刚石、TiC、Al2O3等)。MOUSTAFA等[58]采用化学镀在SiCp表面镀一层Ni涂层,将Ni包覆SiCp与铜粉混合并冷压后在900 ℃氢气保护下烧结制备了SiCp/Cu复合材料,Ni涂层的存在有助于改善SiC与铜基体之间的界面润湿与结合,使得复合材料的致密度达到95%。SCHUBERT等[59]采用磁控溅射的方法在SiCp表面涂覆一层Mo涂层,通过Mo与SiC反应生成钼的碳化物和硅化物的方式形成的界面阻挡层,有效阻止铜与SiC的界面反应,并采用980 ℃热压烧结工艺制备出SiCp/Cu电子封装材料,当SiCp体积分数为40%时,其热导率达到306 W/(m·K),30~100 ℃下热膨胀系数为11.2×10-6 K-1。

3.3 Cf /Cu复合材料

Cf /Cu复合材料综合铜的良好导电导热性和碳纤维的高比强度、高比模量、低热膨胀系数、良好的润滑性,呈现出良好的减磨耐磨性、传导性、耐电弧烧蚀性、耐高温性、抗熔焊性和抗老化性[60],并具有良好的可设计性,被广泛用作电子元件材料、滑动材料、触头材料、热交换材料等。

复合材料的界面强度对其性能有直接的影响,合适的界面强度不仅有助于提高材料的整体性能,还便于将基体所承受的载荷通过界面传递给纤维,充分发挥其增强作用[61]。铜与碳几乎不发生反应,界面仅通过纯机械结合力连接在一起,导致Cf/Cu复合材料具有高的界面阻力和低的热导率,这是Cf/Cu复合材料制备与生产必须克服的一大难题。

为了获得具有低界面阻力和高热导率的Cf/Cu电子封装复合材料,一般采用增强相表面改性以增强其界面结合力。LIU等[62]采用熔岩法在碳纤维表面涂覆一层0.1 μm到1 μm厚的TiC涂层来增强其与铜基体的界面结合力,可获得热导为330~365 W/(m·K)的复合材料,比未进行表面改性的复合材料的热导提高24%~43%。特别地,COUILLAUD等[63]添加绝缘体Ca(OH)2作为碳化物生成元素在界面处生成碳化物,将Cf/Cu复合材料界面处的机械结合转变为化学结合,增强其界面结合力,结果表明:当Ca(OH)2体积分数低于0.5%时,复合材料热导增加,热膨胀系数减小。

3.4 金刚石/Cu复合材料

1995年,美国的Lawrence Livermore国家实验室与Sun Microsystems公司研究并生产了商标为Dymalloy[64]的金刚石/Cu复合材料(基体为Cu80Ag20合金)。其将表面涂覆金属的金刚石粉放入模中压制成形,然后真空熔渗铜合金,制备出金刚石颗粒体积分数为55%、热导率为420 W/(m·K)、热膨胀系数为5.5×10-6 K-1的复合材料,可作为多芯片模块的基板使用。具有高导热率、低热膨胀系数的金刚石/Cu复合材料的成功制备,在电子封装研究领域掀起了一股新的热浪,此后20多年来,国内外学者对金刚石/Cu复合材料的制备工艺、界面问题、热物理性能及应用进行了一系列研究与探讨。金刚石与铜润湿性较差和高温制备过程中金刚石表面氧化反应(>700 ℃)及石墨化反应(>1000 ℃)的发生降低复合物材料的热物理性能,极大地阻碍金刚石/Cu复合材料的应用和大规模生产。如何增强金刚石与金属铜的界面结合是亟待解决的世界性难题。

通过改变制备工艺可改善金刚石与铜的润湿性。YOSHIDA等[30]采用高温高压法(1420~1470 K、4.5 GPa)增加金刚石与铜的润湿性并抑制石墨化的产生,制备出金刚石/Cu复合材料,当金刚石颗粒粒径为90~110 μm且体积分数为70%时,热导率可达742 W/(m·K),并且热膨胀系数与电子器件的半导体材料相匹配。BAI等[65]将Cu-5%W粉末在1040 ℃预热后与金刚石颗粒采用放电等离子烧结(SPS)制备金刚石/Cu复合材料,研究得出当金刚石颗粒粒径为300 μm且体积分数为46%时,可获得致密度较高且热导率达672 W/(m·K)的复合材料。

基体金属合金化有利于增加金刚石与铜的润湿性与界面结合力。将B、Cr、Al、Ti 、Zr等易生产碳化物的活性元素引入铜基体中,可在一定程度上提高基体与增强相的润湿性。并且为了保持复合物具有与基体一致的高热导率,必须合理设计与控制活性元素的添加量。WEBER等[66]探讨活性元素Cr、B在铜基体中的加入量对加压浸渗方式制备金刚石/Cu复合材料的影响。当Cr质量分数达到0.05%后,材料的热导率可增加到600 W/(m·K),热膨胀系数为10×10-6 K-1;当B质量分数达到2.5%后,材料的热导率为700 W/(m·K),热膨胀系数为7×10-6~8×10-6 K-1。超过最大添加量则热导率下降。SCHUBERT等[67]在基体中加入适量活性元素Cr在金刚石与铜界面处与碳反应生成纳米尺度的Cr3C2层,使复合材料的界面强度与热物理性能提高。CHU等[68]研究金属Zr的添加量对金刚石/Cu复合材料微观结构和热导率的影响,当Zr质量分数为1.2%时,获得最大热导率615 W/(m·K)。

为了防止金刚石表面氧化或石墨化,常对金刚石表面采用金属化处理,即在金刚石表面涂覆金属涂层。一般选用Ti、Cr、Mo或者W等碳化物形成元素涂覆在金刚石表面,这些金属元素可作为中间层增强两相界面结合强度,保护金刚石不被大气氛围氧化,降低高温处理时的石墨化程度。涂覆方法包括化学镀、电镀、真空镀等方法。REN等[69]采用真空镀在金刚石表面涂覆Cr涂层后与金属铜复合,制备金刚石/Cu复合材料,Cr3C7的形成会增加两相间润湿性,提高复合材料的性能。当Cr镀层厚度为0.6~0.9 μm,且金刚石颗粒体积含量为70%时,复合材料的热导率可达657 W/(m·K)。ZHANG等[70]采用熔岩法在金刚石表面镀Ti并形成均匀的TiC过渡层,将镀Ti金刚石与金属铜复合制备金刚石/Cu,其热导率达到493 W/(m·K)。

除了以上方法可改善金刚石颗粒与铜基体的界面结合状态外,增加金刚石与铜基体的接触面积也是一种行之有效的方法。可采用两种方式增加金刚石与铜基体的接触面积,一是破碎金刚石,二是将金刚石表面粗化,较大的表面积会提高基体对金刚石的把持力[71]。

4 其他复合材料

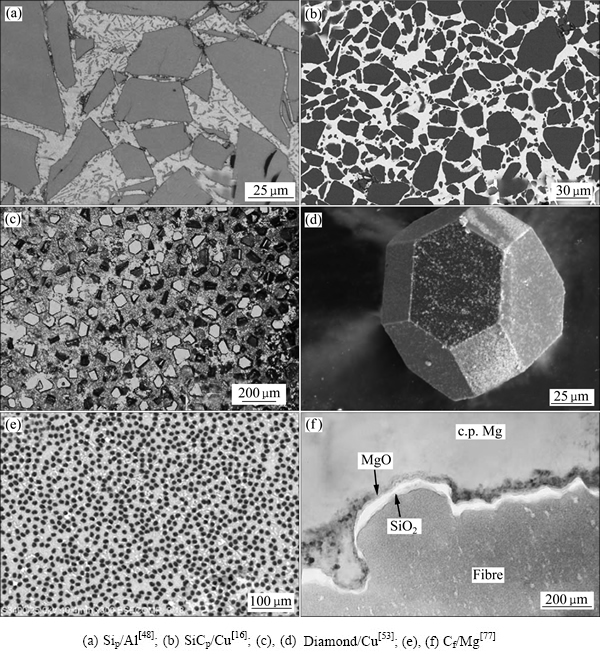

石墨烯具有明显优于传统高性能材料(例如陶瓷颗粒、碳纤维和碳纳米管等)的极高的弹性模量(高于1000 GPa)、断裂强度(高于120 GPa)、优异的导热性能(约5300 W/(m·K))和负的热膨胀系数。因此,石墨烯一直被视为一种理想的电子封装用复合材料的增强体。自从2004年被成功制备出后,石墨烯相关的复合材料的研究主要集中于树脂基[72-74]。电子封装用石墨烯增强金属基复合材料的研究才刚刚起步,仅有少数研究单位对其热物理性能进行初步探讨[75-76]。石墨烯增强金属基复合材料的极其优异的热物理性能决定其在电子封装领域有广阔的发展空间。Cf/Mg复合材料由于很好地结合了金属镁质轻、热膨胀系数接近零和碳纤维的高比强度、高比模量、抗蠕变和热膨胀系数小等优异性能,且表现出优良的电磁屏蔽特性和易加工性,在汽车制造工业、航空领域、电子封装材料领域有着广阔应用前景[77],但碳纤维与液态镁的润湿问题以及镁的活泼型极大制约着Cf/Mg复合材料的发展及应用。BeO/Be复合材料的热膨胀系数为6.1×10-6 K-1,热导率为240 W/(m·K),密度为2.55 g/cm3,是微波和混合集成电路的理想封装材料之一,但其生产过程中的毒性不符合环境友好的要求使得其应用受到极大的限制。其他的金属基复合材料还有Cu/Mo/Cu、Ag/Invar、Al/Invar和Cu/BeO等。图4所示为Sip/Al、SiCp/Cu、金刚石/Cu、Cf/Mg复合材料的微观结构[15, 46, 51, 71]。从图4中可以看出,增强相在复合材料中分布均匀且体积分数较高。增强相为Sip或SiCp粒时,复合材料界面反应受到基体合金的抑制(见图4(a)和(b));在金刚石或碳纤维增强金属基复合材料中,TiC包覆金刚石(见图4(c)和(d))、SiO2包覆碳纤维(见图4(e)和(f))有利于基体与增强相间的界面结合,因此,均获得较好的热物理性能。

5 常见制备方法

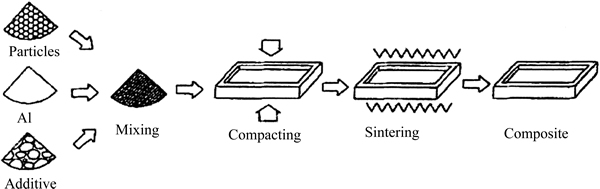

5.1 粉末冶金法

粉末冶金法(Powder metallurgy method)是制备非连续增强型金属基复合材料的一种传统的固态工艺法,有着“绿色制造技术”的美称[78]。图5所示为粉末冶金法制备复合材料的流程示意图[1],其利用粉末冶金原理,将基体金属粉末和增强相按一定的比例在适当的条件下均匀混合,同时对混合料进行除气,即去除吸附气体、水和氧化物等易挥发的物质,然后压制或挤压成形后烧结,或者直接用混合料进行热压、热轧制、热挤压成形,也可以将混合料压坯后加热到基体金属的固-液相温度区内进行半固态成形,获得复合材料锭块。一般而言,粉末冶金锭块还需要经过挤压、轧制等二次加工,以提高材料致密度以及颗粒分布均匀性。W/Cu、Mo/ Cu等传统热沉和垫片材料一般采用该法制备,SiCp/Al、SiCp/Cu、金刚石/Al、金刚石/Cu也同样适用。

该方法的主要优点是:增强相与基体合金粉末有较宽的选择范围,颗粒的体积分数可以任意调整,不受颗粒的尺寸与形状的限制,可以实现制件的少、无切削或者近净成形;缺点是:制造工序繁多,工艺复杂,制造成本较高,不易制备形状复杂、尺寸大、增强相体积分数较高的制件。

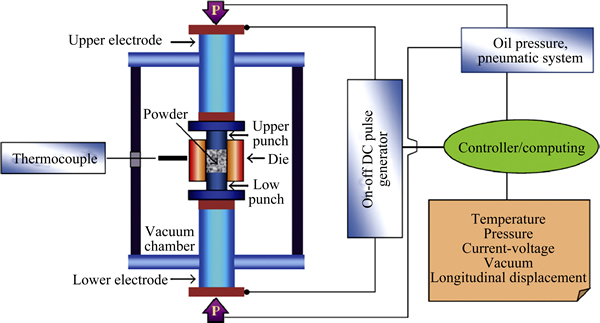

5.2 放电等离子烧结

放电等离子烧结(Spark plasma sintering,SPS),是近年来发展起来的一种新型材料制备方法。放电等离子烧结主要采用大的脉冲电流对样品进行加热,使得样品升温速率可以达到600 K/min,而且在烧结过程中可以对磨具压头施加压力,从而实现各种材料的低温、快速烧结。图6所示为放电等离子烧结设备示意图[79]。SPS法是目前制备较高体积分数金刚石颗粒/金属基复合材料的常用方法。金刚石/Al、金刚石/Cu、Cf/Al、Cf/Cu等采用SPS制备可获得较好的性能。

与传统的烧结方法相比,SPS具有升温速度快、组织结构可控、节能环保[80]等优点,制得的烧结样品晶粒均匀、致密度高、力学性能好。该制备方法的缺点是制备过高体积分数增强相含量的金属基复合材料时,致密度还不够理想,且不易制备大尺寸产品,不利于产业化。

图4 不同金属基电子封装材料的显微结构

Fig. 4 Microstructures of different kinds of metal matrix composites for electronic packaging

图5 粉末冶金法制备流程示意图[1]

Fig. 5 Schematic diagram of powder metallurgy method preparation process[1]

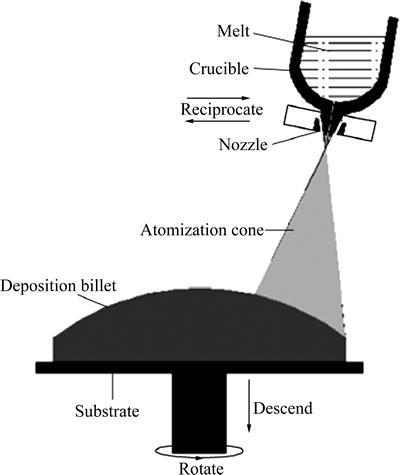

5.3 喷射沉积法

喷射沉积法(Spray deposition)是20世纪末由英国Osprey公司[46]开始在工业上实际应用的。该工艺克服了增强颗粒在金属熔体中的偏聚和凝固偏析问题,同时避免了增强颗粒与金属基体之间的界面反应,可直接由液态金属制取并快速凝固成形。图7所示为喷射沉积示意图[43]。其原理是利用高压惰性气流将液态金属雾化,形成喷射流,并向其中喷入加热的陶瓷颗粒(加热目的是使颗粒干燥),两相混合后共同沉积到经过预处理的衬底上,最终凝固形成复合材料。喷射沉积法主要应用于Sip/Al的制备与生产。

图6 放电等离子烧结设备示意图[79]

Fig. 6 Schematic diagram of spark plasma sintering facility[79]

图7 喷射沉积示意图[43]

Fig. 7 Schematic diagram showing principle of spray deposition process[43]

喷射沉积技术可以显著减小高硅铝合金材料的晶粒尺寸、细化微观组织,使Si颗粒均匀、弥散地分布在铝基体中,大幅度提高增强相粒子在基体中的固溶度,获得偏析少或者无偏析的均匀微观组织[43]。但其劣势也同样显著,粉体喷射过程中流体动力学不稳定造成得到的复合材料组织不均匀、沉积速度较慢、成本较高、坯件致密度低、需要二次加工。

5.4 熔体浸渗法

熔体浸渗的制备工艺通常分为两步:第一步是制备颗粒增强相预制件,第二步是在毛细管作用力或者外界压力的作用下,浇铸渗透形成复合材料。通过此种方法改变一些条件能使液态金属较为均匀地填充至多孔骨架的孔隙中。其主要适用于SiCp/Al、SiCp/Cu、Cf/Cu、Cf/Al等复合材料的制备。该类成形方法工艺相对简单,且能够获得近净成形的零件,但增强相预制体的制备过程较为复杂,提高了制造成本。

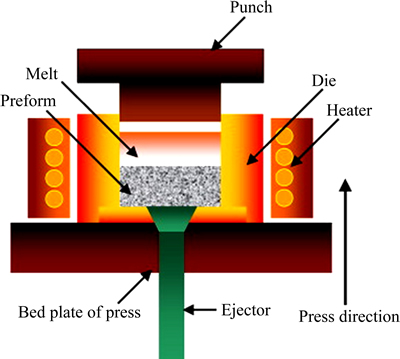

1) 压力浸渗

压力浸渗法(Pressure infiltration)又称挤压铸造法(Squeeze casting),是熔体浸渗法的一种。压力浸渗的示意图如图8所示,该方法在小型零部件制造中使用较普遍[81]。

该方法的优点是具有生产周期短、工艺简单,且稳定性好,生产出的材料的致密性高且不用考虑材料的润湿性等优点,因此,最适合于规模化的工业性生产[82]。但该方法同时也有很多不足,由于压力浸渗需要的压力比较大,设备成本高,只能生产比较简单的零件,对于复杂的零件以及小的薄电子封装材料的生产有很大局限性。

2) 无压浸渗

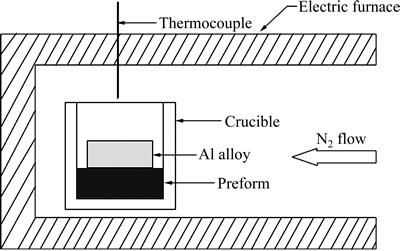

无压浸渗法(Pressureless infiltration)是由美国Lanxide公司开发的一种独特的工艺。它是指在高温下,金属熔体依靠毛细管力作用向多孔预制体内渗透的方法。图9所示为无压浸渗法示意图[83]。

图8 压力浸渗示意图[81]

Fig. 8 Schematic diagram of pressure infiltration[81]

图9 无压浸渗法示意图[83]

Fig. 9 Schematic diagram of pressureless infiltration[83]

该制备方法设备简单、成本低[33],但增强相与合金基体之间的润湿性成了该制备方法的关键因素[84]。

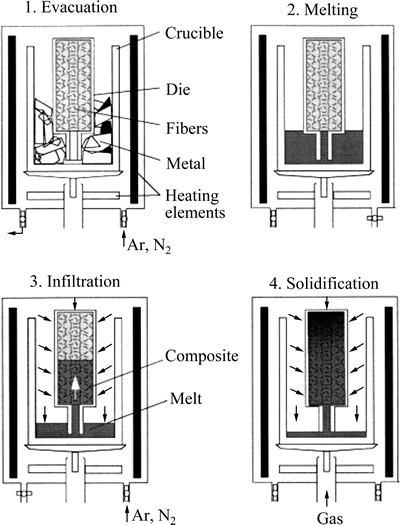

3) 真空压力浸渗法

真空压力浸渗法(Vacuum pressure infiltration)是用于制备精细结构复合材料的方法,其实质是利用大气压力来促进液体金属与增强体的结合[85]。图10所示为真空压力浸渗法示意图[86]。其步骤为:先将增强相预制体放入模具内,抽真空并通保护气氛,然后施加5~10 MPa的压力将熔融金属液体压入模具中,直至金属液体完全浸透预制件,冷却后即可得到金属基复合材料。

图10 真空压力浸渗法示意图[86]

Fig. 10 Schematic diagram of vacuum pressure infiltration method[86]

该方法最大的优点是克服了压力浸渗和无压浸渗的缺点,成形压力变化范围大,适用面广,可直接成形,且受增强相材料的形状、尺寸、含量等限制少,可制成近净形构件,能制备出高体积分数的金属基复合材料,但该方法存在对浸渗设备要求比较高、工件尺寸受限制以及生产效率低等缺点[86]。

6 展望

随着集成电路向小型化、高密度组装化、低成本、高性能的发展,电子封装技术的飞速进步对电子封装材料的要求越来越苛刻。目前,SiCp/Al、SiCp/Cu、Sip/Al已得到部分应用,其缺陷也日益显著,难加工、热导率低均阻碍其在电子封装领域的应用;Cf/Al、金刚石/Cu以其轻质、高热导率、低热膨胀系数有着较好的发展前景,但其制备过程仍存在致命的缺陷,金属基体与增强相间润湿性差极大地降低复合材料的热物理性能。因此,未来的金属基复合材料研究工作应着眼于综合考虑服役条件,采用石墨烯等纳米级增强相,开发新型电子封装用金属基复合材料,设计并制备热物理性能优良的电子封装材料;结合计算机技术设计模拟软件,对新型先进材料的性能、失效行为进行有效地预测与评估,使其更加客观地反映金属基复合材料内部的实际状况。

REFERENCES

[1] LU D, WONG C P. 先进封装材料[M]. 北京: 机械工业出版社, 2012: 35-38.

LU D, WONG C P. Materials for advanced packaging[M]. Beijing: China Machine Press, 2012: 35-38.

[2] HARPER C A. 电子封装材料与工艺[M]. 北京: 化学工业出版社, 2006: 16-17.

HARPER C A. Electronic materials and processes handbook[M]. Beijng: Chemical Industry Press, 2006: 16-17.

[3] 朱 敏, 孙忠新, 高 锋, 刘晓阳. 电子封装用金属基复合材料的研究现状[J]. 材料导报, 2013, 27(22): 181-183.

ZHU Min, SUN Zhong-xin, GAO Feng, LIU Xiao-yang. Research progress of composites for electronic packaging materials[J]. Materials Review, 2013, 27(22): 181-183.

[4] KACZMAR J W, PIETRZAK K, WLOSINSKI W. The production and application of metal matrix composite materials[J]. Journal of Materials Processing Technology, 2000, 106(1): 58-67.

[5] MALLIK S, EKERE N, BEST C, BHATTI R. Investigation of thermal management materials for automotive electronic control units[J]. Applied Thermal Engineering, 2011, 31(2): 355-362.

[6] 张 获, 张国定, 李志强. 金属基复合材料的现状与发展趋势[J]. 中国材料进展, 2010, 29(4): 1-7.

ZHANG Di, ZHANG Guo-ding, LI Zhi-qiang. The current state and trend of metal matrix composites[J]. Materials China, 2010, 29(4): 1-7.

[7] HUNT W H, PREMKUMAR M K. Novel materials for electronic packaging and thermal management[J]. Journal of the Minerals Metals & Materials Society, 1992, 44(7): 7-8.

[8] PRIETO R, MOLINA J M, NARCISO J, LOUIS E. Fabrication and properties of graphite flakes/metal composites for thermal management applications[J]. Scripta Materialia, 2008, 59(1): 11-14.

[9] COUTURIER R, DUCRET D, MERLE P, DISSONB J P, JOUBERTB P. Elaboration and characterization of a metal matrix composite:Al/AlN[J]. Journal of the European Ceramic Society, 1997, 17(15): 1861-1866.

[10] KIM B G, DONG S L, PARK S D. Effects of thermal processing on thermal expansion coefficient of a 50 vol.% SiCp/Al composite[J]. Materials Chemistry and Physics, 2001, 72(1): 42-47.

[11] CHU Ke, LIU Zhao-fang, JIA Cheng-chang, CHEN Hui, LIANG Xue-bing, GAO Wen-jia, TIAN Wen-huai, GUO Hong. Thermal conductivity of SPS consolidated Cu/diamond composites with Cr-coated diamond particles[J]. Journal of Alloys and Compounds, 2010, 490(1/2): 453-458.

[12] 魏衍广. 喷射成形Si-Al电子封装材料的制备及组织性能研究[D]. 北京: 有色金属研究总院, 2006: 85-87.

WEI Yan-guang. Research on producing,microstructures and properties of spray formed Si-Al alloys used for electronic packaging[D]. Beijing: General Research Institute for Nonferrous Metals, 2006: 85-87.

[13] 方针正, 林晨光, 张小勇, 崔 舜, 楚建新. 新型电子封装用金刚石/金属复合材料的组织性能与应用[J]. 材料导报, 2008, 22(3): 36-40.

FANG Zhen-zheng, LIN Chen-guang, ZHANG Xiao-yong, CUI Shun, CHU Jian-xin. Properties and application of Diamond/ metal composites for electronic packaging[J]. Materials Review, 2008, 22(3): 36-40.

[14] 聂存珠, 赵乃勤. 金属基电子封装复合材料的研究进展[J]. 金属热处理, 2003, 28(6): 1-5.

NIE Cun-zhu, ZHAO Nai-qin. Review of metal-matrix composite materials for electronic packaging[J]. Heat Treatment of Metals, 2003, 28(6): 1-5.

[15] 邓安强, 樊静波, 谭占秋, 范根莲, 李志强, 张 荻. 金刚石/铜复合材料在电子封装材料领域的研究进展[J]. 金刚石与磨料磨具工程, 2010, 30(5): 57-61.

DENG An-qiang, FAN Jing-bo, TAN Zhan-qiu, FAN Gen-lian, LI Zhi-qiang, ZHANG Di. Research progress of diamond/Cu composite material for electronic packaging[J]. Diamond & Abrasives Engineering, 2010, 30(5): 57-61.

[16] ZHANG L, QU X H, HE X B, DUAN B H, REN S B, QIN M L. Thermo-physical and mechanical properties of high volume fraction SiCp/Cu composites prepared by pressureless infiltration[J]. Materials Science and Engineering A, 2008, 489(1/2): 285-293.

[17] MIRACLE D. Metal matrix composites: From science to technological significance[J]. Composites Science and Technology, 2005, 65(15/16): 2526-2540.

[18] CLYNE T W, WITHERS P J. 金属基复合材料导论[M]. 北京: 冶金工业出版社, 1996: 114-117.

CLYNE T W, WITHERS P J. An introduction to metal matrix composites[M]. Beijng: Metallurgical Industry Press, 1996: 114-117.

[19] BOWLES D E, TOMPKINS S S. Prediction of coefficients of thermal expansion for unidirectional composites[J]. Journal of Composite Materials, 1989, 23(4): 370-388.

[20] KERNER E H. The elastic and thermoelastic properties of composite media[J]. Proceedings of the Physical Society, 1956, 68B(1/2): 808-813.

[21] TURNER P S. Thermal expansion stresses in reinforced plastics[J]. Journal of Research of the National Bureau of Standards, 1946, 37: 239-250.

[22] LIU J, ZHENG Z, WANG J, WU Y, TANG W, LV J. Pressureless infiltration of liquid aluminum alloy into SiC preforms to form near-net-shape SiC/Al composites[J]. Journal of Alloys and Compounds, 2008, 465(1/2): 239-243.

[23] SCHAPERY R A. Thermal expansion coefficients of composite materials based on energy principles[J]. Journal of Composite Materials, 1968, 2(3): 380-404.

[24] VETTERLI M, TAVANGAR R, WEBERB L, KELLY A. Influence of the elastic properties of the phases on the coefficient of thermal expansion of a metal matrix composite[J]. Scripta Materialia, 2011, 64(2): 153-156.

[25] LALET G, KURITA H, HEINTZ J M, LACOMBE G, KAWASAKI A, SILVAIN J F. Thermal expansion coefficient and thermal fatigue of discontinuous carbon fiber-reinforced copper and aluminum matrix composites without interfacial chemical bond[J]. Journal of Materials Science, 2013, 49(1): 397-402.

[26] UJU W A, OGUOCHA I N A. A study of thermal expansion of Al-Mg alloy composites containing fly ash[J]. Materials and Design, 2012, 33: 503-509.

[27] ERVIN V J, KLETT J W, MUNDT C M. Estimation of the thermal conductivity of composites[J]. Journal of Materials Science, 1999, 34(14): 3545-3553.

[28] DAVIS L C, ARTZ B E. Thermal conductivity of metal-matrix composites[J]. Journal of Applied Physics, 1995, 77(10): 4954-4960.

[29] MIZUUCHI K, INOUE K, AGARI Y, MORISADA Y, SUGIOKA M, TANAKA M, TAKEUCHI T, TANI J I, KAWAHARA M, MAKINO Y. Processing of diamond particle dispersed aluminum matrix composites in continuous solid-liquid co-existent state by SPS and their thermal properties[J]. Composites Part B (Engineering), 2011, 42(4): 825-831.

[30] YOSHIDA K, MORIGAMI H. Thermal properties of diamond/ copper composite material[J]. Microelectronics Reliability, 2004, 44(2): 303-308.

[31] ZHANG Y, LI J, ZHAO L, ZHANG H, WANG X. Effect of metalloid silicon addition on densification, microstructure and thermal-physical properties of Al/diamond composites consolidated by spark plasma sintering[J]. Materials & Design, 2014, 63: 838-847.

[32] MIZUUCHI K, INOUE K, AGARI Y, SUGIOKA M, TANAKA M, TAKEUCHI T, TANI J I, KAWAHARA M, MAKINO Y, ITO M. Bimodal and monomodal diamond particle effect on the thermal properties of diamond-particle-dispersed Al-matrix composite fabricated by SPS[J]. Microelectronics Reliability, 2014, 54(11): 2463-2470.

[33] 崔 岩. 碳化硅颗粒增强铝基复合材料的航空航天应用[J]. 材料工程, 2002, 2(6): 3-7.

CUI Yan. Aerospace applications of silicon carbide particulate reinforced aluminum matrix composite[J]. Journal of Materials Engineering, 2002, 2(6): 3-7.

[34] HASSELMAN D P H, DONALDSON K Y, GEIGER A L. Effect of reinforcement particle size on the thermal conductivity of a particulate-silicon carbide-reinforced aluminum matrix composite[J]. Journal of the American Ceramic Society, 1992, 75(11): 3137-3140.

[35] MOLINA J M, NARCISO J, WEBER L, MORTENSEN A, LOUIS E. Thermal conductivity of Al-SiC composites with monomodal and bimodal particle size distribution[J]. Materials Science and Engineering A, 2008, 480(1/2): 483-488.

[36] MOLINA J M, SARAVANAN R A, ARPON R, GARCIA C, LOUIS E, NARCISO J. Pressure infiltration of liquid aluminium into packed SiC particulate with a bimodal size distribution[J]. Acta Matallurgica, 2002, 50(2): 247-257.

[37] QU Xuan-hui, ZHANG Lin, WU Min, REN Shu-bin. Review of metal matrix composites with high thermal conductivity for thermal management applications[J]. Progress in Natural Science: Materials International, 2011, 21(3): 189-197.

[38] ZHU Xiao-ming, YU Jia-kang, WANG Xin-yu. Microstructure and properties of Al/Si/SiC composites for electronic packaging[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(7): 1686-1692.

[39] LUO Z P, SONG Y G, ZHANG S Q. A TEM study of the microstructure of SiCp/Al composite prepared by pressureless infiltration method[J]. Scripta Materialia, 2001, 45(10): 1183-1189.

[40] REN Shu-bin, HE Xin-bo, QU Xuan-hui, HUMAIL I S, LI Yan. Effect of Mg and Si in the aluminum on the thermo-mechanical properties of pressureless infiltrated SiCp/Al composites[J]. Composites Science and Technology, 2007, 67(10): 2103-2113.

[41] YANG X F, XI X M. SiC-Al-Si composites by rapid pressureless infiltration in air[J]. Journal of Materials Research, 1995, 10(10): 2415-2417.

[42] SHEN Y L, NEEDLEMAN A, SURESH S. Coefficients of thermal expansion of metal-matrix composites for electronic packaging[J]. Metallugical and Materials Transactions A, 1994, 25: 839-850.

[43] 刘文水, 王日初, 彭超群, 莫静贻, 朱学卫, 彭 健. 喷射沉积电子封装用高硅铝合金的研究进展[J]. 中国有色金属学报, 2012, 22 (12): 3446-3455.

LIU Wen-shui, WANG Ri-chu, PENG Chao-qun, MO Jing-yi, ZHU Xue-wei, PENG Jian. Research progress of spray deposited high Si-Al alloys for electronic packaging[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(12): 3446- 3455.

[44] 方 明, 王爱琴, 谢敬佩, 王文焱. 电子封装材料的研究现状及发展[J]. 材料热处理技术, 2011, 40(4): 84-86.

FANG Ming,WANG Ai-qin,XIE Jing-pei,WANG Wen-yan. Research status and progress of electronic packaging materials[J]. Materials & Heat Treatment, 2011, 40(4): 84-86.

[45] 解立川, 彭超群, 王日初, 王小锋, 蔡志勇, 刘 兵. 高硅铝合金电子封装材料研究进展[J]. 中国有色金属学报, 2012, 22(9): 2578-2587.

XIE Li-chuan, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, CAI Zhi-yong, LIU Bing. Research progress of high aluminum-silicon alloys in electronic packaging[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2578-2587.

[46] JACOBSON D M, OGILVY A J. Spray-deposited Al-Si (Osprey CE) alloys and their properties[J]. Materials Science & Engineering Technology, 2003, 34(4): 381-384.

[47] 杨培勇, 郑子樵, 蔡 杨, 李世晨, 冯 曦. Si-Al电子封装材料粉末冶金制备工艺研究[J]. 稀有金属学报, 2004, 28(1): 160-165.

YANG Pei-yong, ZHENG Zi-qiao, CAI Yang, LI Shi-chen, FENG Xi. PM progress of Si-Al electronic packaging materials[J]. Chinese Journal of Rare Materials, 2004, 28(1): 160-165.

[48] CHIEN C W, LEE S L, LIN J C, JAHN M T. Effects of Sip size and volume fraction on properties of Al/Sip composites[J]. Materials Letters, 2002, 52(4/5): 334-341.

[49] ETTER T, SCHULZ P, WEBER M, METZ J, WIMMLER M, LOFFLER J F, UGGOWIZER P J. Aluminium carbide formation in interpenetrating graphite/aluminium composites[J]. Materials Science and Engineering A, 2007, 448(1/2): 1-6.

[50] RAJAN T P D, PILLAI R M, PAI B C. Reinforcement coatings and interfaces in aluminium metal matrix composites[J]. Journal of Materials Science, 1998, 33: 3491-3503.

[51] PELLEG J, ASHKENAZI D, GANOR M. The influence of a third element on the interface reactions in metal-matrix composites (MMC): Al-graphite system[J]. Materials Science and Engineering A, 2000, 281(1/2): 239-247.

[52] BEFFORT O, VANCHER S, KHALID F A. On the thermal and chemical stability of diamond during processing of Al/diamond composites by liquid metal infiltration (squeeze casting)[J]. Diamond and Related Materials, 2004, 13(10): 1834-1843.

[53] FENG H, YU J K, TAN W. Microstructure and thermal properties of diamond/aluminum composites with TiC coating on diamond particles[J]. Materials Chemistry and Physics, 2010, 124(1): 851-855.

[54] MARTINEZ V, ORDONEZ S, CASTRO F, OLIVARES L, MARIN J. Wetting of silicon carbide by copper alloys[J]. Journal of Materials Science, 2003, 38(19): 4047-4054.

[55] SUNDBERG G, PAUL P, SUNG C, VASILOS T. Identification and characterization of diffusion barriers for Cu/SiC systems[J]. Journal of Materials Science, 2005, 40(13): 3383-3393.

[56] 刘 猛, 李 顺, 白书欣, 赵 恂, 熊德赣. SiCp/Cu电子封装材料研究进展[J]. 材料导报, 2013, 27(10): 130-134.

LIU Meng, LI Shun, BAI Shu-xin, ZHAO Xun, XIONG De-gan. Progress in SiCp/Cu electronic packaging materials[J]. Materials Review, 2013, 27(10): 130-134.

[57] ZHANG L, QU X H, DUAN B H, HE X B, QIN L M, LU X. Preparation of SiCp/Cu composites by Ti-activated pressureless infiltration[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(4): 872-878.

[58] MOUSTAFA S F, ABDEL-HAMID Z, ABD-ELHAY A M. Copper matrix SiC and Al2O3 particulate composites by powder metallurgy technique[J]. Materials Letters, 2002, 53(4/5): 244-249.

[59] SCHUBERT T, TRINDADE B, WEIBGARBER T, KIEBACK B. Interfacial design of Cu-based composites prepared by powder metallurgy for heat sink applications[J]. Materials Science and Engineering A, 2008, 475(1/2): 39-44.

[60] 高 雷. 碳纤维(CF)表面改性及CF-Cu(Cr)复合材料的制备与性能[D]. 合肥: 合肥工业大学, 2012: 13-14.

GAO Lei. Carbon fiber(CF) surface modification and preparation and properties of CF-Cu(Cr) matrix composite[D]. Hefei: Hefei University of Technology, 2012: 13-14.

[61] 苏青青, 李微微, 刘 磊, 沈 彬. 碳纤维增强铜基复合材料的最新研究进展和应用[J]. 材料导报: 综述篇, 2010, 24(3): 76-79.

SU Qing-qing, LI Wei-wei, LIU Lei, SHEN Bin. Application and progress in development of the carbon fiber reinforced copper matrix composites[J]. Materials Review, 2010, 24(3): 76-79.

[62] LIU Qian, HE Xin-Bo, REN Shu-Bin, LIU Ting-ting, KANG Qi-Ping, QU Xuan-Hui. Effect of titanium carbide coating on the microstructure and thermal conductivity of short graphite fiber/ copper composites[J]. Journal of Materials Science, 2013, 48(17): 5810-5817.

[63] COUILLAOUD S, LU Y F, SILVAIN J F. Thermal conductivity improvement of copper–carbon fiber composite by addition of an insulator: calcium hydroxide[J]. Journal of Materials Science, 2014, 49(16): 5537-5545.

[64] DAVIDSON H L, COLELLA N J, KERNS J A, MAKOWIECHI D. In International symposium on microelectronics: showcasing the stars of microelectronics and International symposium on ball grid array Los Angeles, CA (United States), 1995: 66-72.

[65] BAI Hua, MA Nan-gang, LANG Jing, ZHU Cong-xu, MA Yi. Thermal conductivity of Cu/diamond composites prepared by a new pretreatment of diamond powder[J]. Composites Part B (Engineering), 2013, 52: 182-186.

[66] WEBER L, TAVANGAR R. On the influence of active element content on the thermal conductivity and thermal expansion of Cu-X (X=Cr, B) diamond composites[J]. Scripta Materialia, 2007, 57(11): 988-991.

[67]  , ZIELINSKI W, MICHALSKI A. Interfacial characterization of Cu/diamond composites prepared by powder metallurgy for heat sink applications[J]. Scripta Materialia, 2008, 58(4): 263-266.

, ZIELINSKI W, MICHALSKI A. Interfacial characterization of Cu/diamond composites prepared by powder metallurgy for heat sink applications[J]. Scripta Materialia, 2008, 58(4): 263-266.

[68] CHU Ke, JIA Cheng-chang, GUO Hong, LI Wen-sheng. On the thermal conductivity of Cu-Zr/diamond composites[J]. Materials & Design, 2013, 45: 36-42.

[69] REN Shu-bin, SHEN Xiao-yu, GUO Cai-yu, LIU Nan. Effect of coating on the microstructure and thermal conductivities of diamond-Cu composites prepared by powder metallurgy[J]. Composites Science and Technology, 2011, 71(13): 1550-1555.

[70] ZHANG Y, ZHANG H L, WU J H, WANG X T. Enhanced thermal conductivity in copper matrix composites reinforced with titanium-coated diamond particles[J]. Scripta Materialia, 2011, 65(12): 1097-1100.

[71] 张习敏, 郭 宏, 尹法章, 韩媛媛, 范叶明, 王鹏鹏. 金刚石/铜复合材料界面结合状态的改善方法[J]. 稀有金属, 2013, 37(2): 335-340.

ZHANG Xi-min, GUO Hong, YIN Fa-zhang, HAN Yuan-yuan, FAN Ye-ming, WANG Peng-peng. Improving method of interface bonding state in Diamond/Cu composite Materials[J]. Chinese Journal of Rare Materials, 2013, 37(2): 335-340.

[72] TENG C, MA C M, LU C,YANG S, LEE S, HSIAO M, YEN M, CHIOU K, LEE T. Thermal conductivity and structure of non-covalent functionalized graphene/epoxy composites[J]. Carbon, 2011, 49(15): 5107-5116.

[73] KIM J, YIM B. The effects of functionalized graphene nanosheets on the thermal and mechanical properties of epoxy composites for anisotropic conductive adhesives (ACAs)[J]. Microelectronics Reliability, 2012, 52(3): 595-602.

[74] SHAHIL K M, BALANDIN A A. Graphene-multilayer graphene nanocomposites as highly efficient thermal interface materials[J]. Nano Letter, 2012, 12(2): 861-867.

[75] 杨文澍, 武高辉, 肖 瑞, 董蓉桦. 石墨烯/铝复合材料的研究现状及应用展望[J]. 新材料产业, 2014(11): 20-23.

YANG Wen-shu, WU Gao-hui, XIAO Rui, DONG Rong-hua. Graphene/aluminum composite material research status and application prospect[J]. Advanced Materials Industry, 2014(11): 20-23.

[76] GOYAL V, BALANDIN A A. Thermal properties of the hybrid graphene-metal nano-micro-composites: Applications in thermal interface materials[J]. Applied Physics Letters, 2012, 100(7): 073113.

[77] PEI Z L, LI K, GONG J, SHI N L, ELANGOVAN E, SUN C. Micro-structural and tensile strength analyses on the magnesium matrix composites reinforced with coated carbon fiber[J]. Journal of Materials Science, 2009, 44(15): 4124-4131.

[78] 李 信, 龙剑平, 胥 明. 金刚石颗粒/金属基复合材料的研究进展[J]. 特种铸造及有色合金, 2012, 32(7): 654-658.

LI Xin, LONG Jian-ping, XU Ming. Progress in diamond/metal matrix composites[J]. Special Casting & Nonferrous Alloys, 2012, 32(7): 654-658.

[79] TJONG S C. Recent progress in the development and properties of novel metal matrix nanocomposites reinforced with carbon nanotubes and graphene nanosheets[J]. Materials Science and Engineering R, 2013, 74(10): 281-350.

[80] 罗术华, 肖志瑜, 温利平. 粉末快速固结技术的研究进展[J]. 粉末冶金材料科学与工程, 2007, 12(3): 129-133.

LUO Shu-hua, XIAO Zhi-yu, WEN Li-ping. Research progression in powder rapid consolidation technology[J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(3): 129-133.

[81] SHALU T, ABHILASH E, JOSEPH M A. Development and characterization of liquid carbon fibre reinforced aluminium matrix composite[J]. Journal of Materials Processing Technology, 2009, 209(10): 4809-4813.

[82] 齐丕骧, 吴岳壹, 齐 霖. 挤压铸造合金材料的研究进展[J]. 特种铸造及有色合金, 2005, 25(1): 28-32.

QI Pi-xiang, WU Yue-yi, QI Lin. Progress in alloy materials in squeezing casting[J]. Special Casting & Nonferrous Alloys, 2005, 25(1): 28-32.

[83] ZHOU Sheng-ming, ZHANG Xiao-bin, DING Zhi-peng, MIN Chun-yan, XU Guo-liang, ZHU Wen-ming. Fabrication and tribological properties of carbon nanotubes reinforced Al composites prepared by pressureless infiltration technique[J]. Composites Part A: Applied Science and Manufacturing, 2007, 38(2): 301-306.

[84] GUDEN M, AKIL O, TASDEMIRCI A, CIFTCIOGLU M, HALL. I W. Effect of strain rate on the compressive mechanical behavior of a continuous alumina fiber reinforced ZE41A magnesium alloy based composite[J]. Materials Science and Engineering A, 2006, 425(1/2): 145-155.

[85] 俞 剑, 喻学斌, 张国定. 真空压力浸渗法制备SiCp/Al的研究[J]. 材料科学与工艺, 1995, 3(4): 6-10.

YU Jian, YU Xue-bin, ZHANG Guo-ding. Fabrication of Al-SiCp composites by vaccum-high pressure infiltration method[J]. Materials Science & Technology, 1995, 3(4): 6-10.

[86] KORNER C, SCHAFF W, OTTMULLER M, SINGER R F. Carbon long fiber reinforced magnesium alloys[J]. Advanced Engineering Materials, 2000, 2(6): 327-337.

(编辑 李艳红)

基金项目:国家军品配套项目(JPPT-125-GJGG-014-01b);湖南省知识产权战略实施立项项目(2013C信警007)

收稿日期:2015-01-29;修订日期:2015-09-28

通信作者:彭超群,教授,博士:电话:0731-88877197;E-mail: pcq2005@163.com

摘 要:金属基复合材料凭借其优异的性能以及较成熟的制备工艺,成为电子封装领域研究的重要方向之一。综述典型的电子封装用金属基复合材料的研究现状,阐述金属基复合材料的热物理性能设计,列举铝基、铜基电子封装复合材料热物理性能的影响因素和改进措施,介绍常见的制备方法,最后对金属基电子封装材料的发展趋势进行展望。

[1] LU D, WONG C P. 先进封装材料[M]. 北京: 机械工业出版社, 2012: 35-38.

LU D, WONG C P. Materials for advanced packaging[M]. Beijing: China Machine Press, 2012: 35-38.

[2] HARPER C A. 电子封装材料与工艺[M]. 北京: 化学工业出版社, 2006: 16-17.

[3] 朱 敏, 孙忠新, 高 锋, 刘晓阳. 电子封装用金属基复合材料的研究现状[J]. 材料导报, 2013, 27(22): 181-183.

[6] 张 获, 张国定, 李志强. 金属基复合材料的现状与发展趋势[J]. 中国材料进展, 2010, 29(4): 1-7.

[12] 魏衍广. 喷射成形Si-Al电子封装材料的制备及组织性能研究[D]. 北京: 有色金属研究总院, 2006: 85-87.

[13] 方针正, 林晨光, 张小勇, 崔 舜, 楚建新. 新型电子封装用金刚石/金属复合材料的组织性能与应用[J]. 材料导报, 2008, 22(3): 36-40.

[14] 聂存珠, 赵乃勤. 金属基电子封装复合材料的研究进展[J]. 金属热处理, 2003, 28(6): 1-5.

[15] 邓安强, 樊静波, 谭占秋, 范根莲, 李志强, 张 荻. 金刚石/铜复合材料在电子封装材料领域的研究进展[J]. 金刚石与磨料磨具工程, 2010, 30(5): 57-61.

[18] CLYNE T W, WITHERS P J. 金属基复合材料导论[M]. 北京: 冶金工业出版社, 1996: 114-117.

[33] 崔 岩. 碳化硅颗粒增强铝基复合材料的航空航天应用[J]. 材料工程, 2002, 2(6): 3-7.

[43] 刘文水, 王日初, 彭超群, 莫静贻, 朱学卫, 彭 健. 喷射沉积电子封装用高硅铝合金的研究进展[J]. 中国有色金属学报, 2012, 22 (12): 3446-3455.

[44] 方 明, 王爱琴, 谢敬佩, 王文焱. 电子封装材料的研究现状及发展[J]. 材料热处理技术, 2011, 40(4): 84-86.

[45] 解立川, 彭超群, 王日初, 王小锋, 蔡志勇, 刘 兵. 高硅铝合金电子封装材料研究进展[J]. 中国有色金属学报, 2012, 22(9): 2578-2587.

[47] 杨培勇, 郑子樵, 蔡 杨, 李世晨, 冯 曦. Si-Al电子封装材料粉末冶金制备工艺研究[J]. 稀有金属学报, 2004, 28(1): 160-165.

[56] 刘 猛, 李 顺, 白书欣, 赵 恂, 熊德赣. SiCp/Cu电子封装材料研究进展[J]. 材料导报, 2013, 27(10): 130-134.

[60] 高 雷. 碳纤维(CF)表面改性及CF-Cu(Cr)复合材料的制备与性能[D]. 合肥: 合肥工业大学, 2012: 13-14.

[61] 苏青青, 李微微, 刘 磊, 沈 彬. 碳纤维增强铜基复合材料的最新研究进展和应用[J]. 材料导报: 综述篇, 2010, 24(3): 76-79.

[71] 张习敏, 郭 宏, 尹法章, 韩媛媛, 范叶明, 王鹏鹏. 金刚石/铜复合材料界面结合状态的改善方法[J]. 稀有金属, 2013, 37(2): 335-340.

[75] 杨文澍, 武高辉, 肖 瑞, 董蓉桦. 石墨烯/铝复合材料的研究现状及应用展望[J]. 新材料产业, 2014(11): 20-23.

[78] 李 信, 龙剑平, 胥 明. 金刚石颗粒/金属基复合材料的研究进展[J]. 特种铸造及有色合金, 2012, 32(7): 654-658.

[80] 罗术华, 肖志瑜, 温利平. 粉末快速固结技术的研究进展[J]. 粉末冶金材料科学与工程, 2007, 12(3): 129-133.

[82] 齐丕骧, 吴岳壹, 齐 霖. 挤压铸造合金材料的研究进展[J]. 特种铸造及有色合金, 2005, 25(1): 28-32.

[85] 俞 剑, 喻学斌, 张国定. 真空压力浸渗法制备SiCp/Al的研究[J]. 材料科学与工艺, 1995, 3(4): 6-10.