DOI: 10.11817/j.ysxb.1004.0609.2020-37537

动力锂离子电池电极结构对其极化特性影响的仿真研究

贾 明1, 2,李立祥1,李书国1,刘 宇1,蒋良兴1,刘芳洋1,艾 燕2,顾慧军3

(1. 中南大学 冶金与环境学院,长沙 410083;

2. 湖南城市学院 全固态储能材料与器件湖南省重点实验室,益阳 413000;

3. 湖南华慧新能源股份有限公司,益阳413000)

摘 要:

基于COMSOL数值仿真平台构建锂离子动力电池电化学-热耦合模型,深入研究了正极材料厚度,正、负极材料颗粒半径与电池内部极化间的作用规律,并在此基础上,归纳阐明了动力锂离子电池放电电压平台衰退、放电周期骤减与电池内部极化间的内在关联。结果表明:正、负极活化极化随正极厚度的增加变化差异较大,正极活化极化在18~31 mV之间波动,而负极可达到260 mV;放电末期负极固相浓差极化急剧增加,最大值达到425 mV。正极颗粒半径对极化的影响较小;负极颗粒半径减小为原来的一半,即0.5Rn时放电中期的负极活化过电势约为55 mV,较1Rn降低45%左右。负极活化极化的增加将导致电池放电电压平台下降,负极活化极化和固相浓差极化在放电末期急剧增加,是电压提前达到放电截止电压的最主要原因。

关键词:

文章编号:1004-0609(2020)-03-0620-09 中图分类号:TM911 文献标志码:A

近年来,随着锂离子动力电池的商业化应用,极大地促进了电动车/插电式混动车领域的飞速发展。然而,现阶段动力电池工作过程中,由于内部极化造成的容量下减以及电压平台衰退问题严重影响了动力电池的正常运行,并成为了制约电动汽车行业健康快速发展的关键[1]。锂离子电池在充放电循环过程中,内部极化主要有以下三种形式:浓差极化、电化学活化极化和欧姆极化[2-3]。由于动力电池内部化学反应过程复杂、中间产物众多且相互作用、相互影响,通过传统实验的方法难以精准地监测和反映动力电池内部极化的波动与动力电池性能间的作用规律,因此,如何定量准确地描述动力电池内部工作状态下各类型的极化,对于探究电极结构参数与各类型极化反应间的作用规律,建立动力电池电化学性能与极化过程的动态响应机制,以及进一步提出合理有效的改进策略有着深远的意义[4-6]。

随着计算科学的飞速发展,数值仿真技术被广泛应用于内部反应复杂、跨物理场特征明显的锂离子电池研究领域,可以定量准确地描述动力电池工作状态下内部电化学反应过程与电化学性能间的内在联系[7-10]。YAN等[11]利用nano CT技术对LiCoO2电池进行电极重构并建模分析,研究发现极片的孔隙率、迂曲度和空间位置分布对浓差极化影响较大;比表面积、孔隙率和SOC(State of charge)对电化学活化极化影响较大,且在1C放电时电化学活化极化占主导作用。洪树等[12]以全固态LiCoO2/Li电池为研究对象,考察了放电倍率、电解质扩散系数、电极厚度等因素对内部极化特性的影响,结果表明电解质中的浓差极化在电池极化中占比较大,且主要受到电解质电导率的影响。NYMAN等[13]通过设置脉冲放电工况,讨论了不同荷电状态下电池内部的极化特征。当SOC为40%时,电池内部极化主要受液相浓差极化控制,占总极化的43%。且随着放电倍率及放电深度的增加,液相浓差极化和负极固相浓差极化占电池总极化的比例逐渐增大。 CHANDRASEKARAN [14]通过锂离子电池等温模型,考察了电池内部极化随放电倍率的演化规律,当倍率由3C增加到5C过程中各项极化均增大,但不同类型的极化占总极化的比例呈现出明显的差异性。锂离子电池的放电行为不仅取决于电极材料和电解液体系的本质特性,还取决于电极的结构设计。目前,基于数值模型研究电池极化特性的工作很少涉及电池内部温度场的变化。然而,动力锂离子电池在工作过程中伴随有明显的热效应,因此结合温度场解析电极结构设计参数对内部极化特性的影响就显得尤为重要。

综上所述,本文从极化的角度出发,以10 A·h软包磷酸铁锂动力电池为研究对象,通过COMSOL仿真平台建立准二维电化学-热耦合模型,定量分析了正极厚度和正负极颗粒半径对电池电化学性能的影响。阐述正极厚度与极化(浓差极化、活化极化)间的变化规律的同时,考察了正负极材料颗粒半径与极化(浓差极化、活化极化)间的演化机制,为减小内部极化、优化设计制造工艺提供理论指导。

1 模型建立

本实验在NEWMAN等[15-16]建立的模型基础上考虑电池内部温度场的变化,将电池放电过程中电池的平均温度实时引入电化学模型中,作为电池的反应温度;同时,将电池的平均生热率实时引入生热模型,作为电池生热率。以DOYLE和NEWMAN[17-19]建立的准二维模型为基础,基于质量守恒、电化学动力学、电荷守恒和能量守恒构建电化学-热耦合模型。将活性物质假定为均匀球形颗粒,按区域将磷酸铁锂动力电池分为5段,分别为负极集流体、负极、隔膜、正极和正极集流体,电化学模型示意图如图1所示。

图1 锂离子电池的电化学模型示意图

Fig. 1 Schematic diagram of electrochemical model

1.1 电荷守恒

锂离子电池在充放电过程中的电荷守恒,分为固相区域的电子电荷守恒和液相区域的离子电荷守恒。采用欧姆定律描述电子电荷守恒,采用浓溶液理论描述离子电荷守恒,分别用式(1)和(2)表示:

(1)

(1)

(2)

(2)

式中:k、 、

、 、Ri、F、R、T、f、t+、c和JLi分别表示电导率、电势、体积分数、活性物质颗粒半径、法拉第常数、温度、活化系数、离子迁移数、锂离子浓度和局部电流密度;下标s、e和i分别表示固相、液相和不同电池组分;上标eff表示对参数进行Bruggeman修正,一般取值1.5,即:

、Ri、F、R、T、f、t+、c和JLi分别表示电导率、电势、体积分数、活性物质颗粒半径、法拉第常数、温度、活化系数、离子迁移数、锂离子浓度和局部电流密度;下标s、e和i分别表示固相、液相和不同电池组分;上标eff表示对参数进行Bruggeman修正,一般取值1.5,即:

(3)

(3)

正负极与隔膜界面处没有电流通过,即:

(4)

(4)

式中:n、p、sep、cc和L分别表示负极、正极、隔膜、集流体和电极厚度。

正负极与集流体界面处没有锂离子通过,即:

(5)

(5)

1.2 质量守恒

质量守恒包括固相质量守恒和液相质量守恒,锂离子在活性材料内的传输过程符合菲克第二定律,用式(6)表示;液相区域的质量守恒用浓溶液理论表示,如式(7)表示:

(6)

(6)

(7)

(7)

式中:D和r分别为扩散系数和反应界面半径。球形颗粒中心对称,采用法拉第定律描述表面锂通量,即:

(8)

(8)

(9)

(9)

在集流体与多孔电极的边界处,没有锂离子的传输,即:

(10)

(10)

1.3 电化学反应动力学

锂离子电池在充放电过程中,锂离子在正负极活性材料间不断嵌入/脱出实现能量转化。电化学反应过程常用Butler-Volmer方程来描述,如式(11)所示:

(11)

(11)

(12)

(12)

式中: 和

和 分别为阳极、阴极反应转化数;J0为交换电流电流密度,用式(12)计算;

分别为阳极、阴极反应转化数;J0为交换电流电流密度,用式(12)计算; 为局部活化过电势,用式(13)计算。上标surf和max分别表示活性物质颗粒表面和最大值。

为局部活化过电势,用式(13)计算。上标surf和max分别表示活性物质颗粒表面和最大值。

(13)

(13)

式中:Ui为热力学平衡电势,计算时考虑了温度变化对电势的影响,即:

(14)

(14)

式中:Uref,i为电极参比电势;Tref为参考温度; 为电压温升系数。

为电压温升系数。

1.4 能量守恒

锂离子电池在工作过程中,内部产热主要由三部分组成:焓变引起的电化学反应热Qrea,欧姆电压降引起的欧姆热Qohm,电极极化引起的活化极化热Qact。根据能量守恒:

(15)

(15)

式中: 、cp、k和Tamb分别为密度、定压比热容、热导率和环境温度。

、cp、k和Tamb分别为密度、定压比热容、热导率和环境温度。

采用牛顿冷却定律和辐射定律描述锂离子电池热模型的边界条件,即:

(16)

(16)

式中:h为自然换热系数,取值7.17 W/(K·m2)[20]; 为辐射常数,取值5.67×10-8 W/(m2·K4);

为辐射常数,取值5.67×10-8 W/(m2·K4); 为表面黑度,取值0.8[21]。

为表面黑度,取值0.8[21]。

1.5 电池内部极化

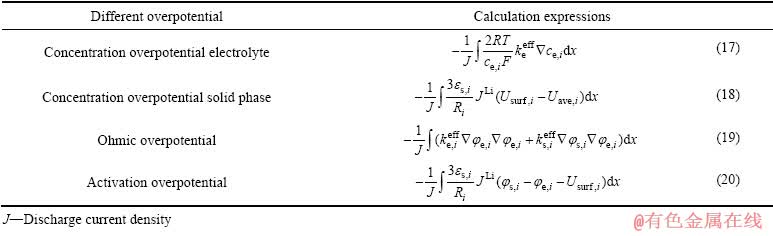

根据区域分布和形成机理,可将电池内部的极化分为:活化极化、固相欧姆极化、液相欧姆极化、固相浓差极化和液相浓差极化。为了方便对比分析均采用平均过电势对电池内部的极化行为进行描述,平均过电势的计算表达式[13]如表1所示。

2 模型参数及有效性验证

2.1 模型参数

本实验所采用的基本设计参数如表2所示,动力学和热力学动态响应参数参考了本课题组之前发表的文献[22]。

表1 不同类型过电势计算表达式

Table 1 Expressions for calculation of different overpotential

表2 电化学热耦合模型参数

Table 2 Parameter values used in electrochemical-thermal model

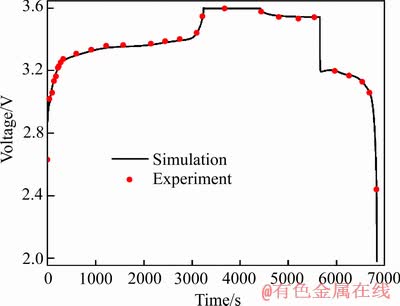

2.2 模型有效性验证

本实验中采用平均过电势来表征不同类型的极化

特征。然而,锂离子动力电池是一个封闭体系,工作过程中内部锂离子浓度分布和过电位难以通过实验手段测量。因此,通过对比充放电曲线来验证模型的有效性。图2所示为:1) 1C恒流充电至电压为3.6 V,再恒压充电至电流为0.01I;2) 搁置1800 s;3) 3C恒流放电至电压降为2.0 V。从图2中可以看出,实验值与仿真值具有较好的吻合性;电池的生热特性与本课题组发表的文献[20, 22]一致,表明模型具有较高的预测精度。

3 结果与讨论

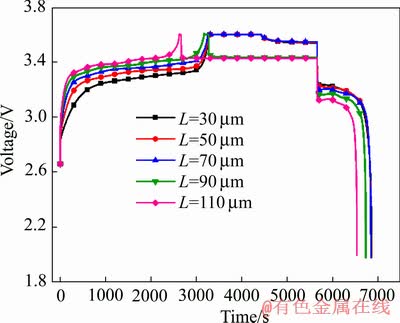

3.1 电极厚度对电极极化的影响

为探究正极厚度对电池极化行为的影响,保持负极厚度不变,在正极厚度分别为30、50、70、90和110 μm下进行充放电,得到图3所示的充放电曲线。在1C恒流充电过程中,随着正极厚度增加,充电电压升高,同时提前进入恒压充电阶段;当正极厚度小于原电极设计,即70 μm时恒流充电与恒压充电时长相近,而大于70 μm时恒压充电时长明显缩短。在3C恒流放电过程中,随着正极厚度增大,电池放电电压平台下降,放电时长缩短。表明放电过程中,正极厚度增加导致电池内部极化行为加剧,电荷利用率越低,因而需要进一步解析正极厚度与电池内部各项极化间的作用规律。由李书国等[23]的研究工作表明,锂离子电池在放电初期正极固相浓差极化波动较大,放电中期活化极化占主导作用,放电末期负极固相浓差极化和活化极化急剧增加,因而本文着重考虑了结构设计参数对正、负极固相浓差极化和活化极化的影响。

图2 1C充电-搁置-3C恒流放电下仿真结果与实验结果 对比

Fig. 2 Simulation results and experiment results at 1C charge rate-relaxing-3C discharge rate

图3 不同正极厚度电池充放电过程的电压变化曲线

Fig. 3 Discharge voltage of different positive electrode thicknesses

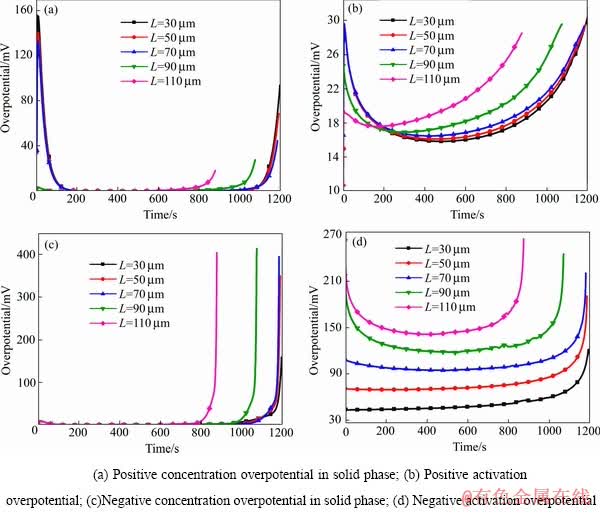

图4(a)所示为不同正极厚度分布下的正极固相浓差过电势曲线。由图4(a)可见,在放电初期随着正极厚度的增加,固相扩散极化的波动减小。放电中期趋于平稳。放电末期差异较大,随着正极厚度的增加放电截止时刻正极固相扩散极化减小,30 μm时固相扩散极化达到100 mV,而110 μm时仅为21 mV。图4(b)所示为正极活化过电势曲线。由图4(b)可见,随着正极厚度变化,在放电周期内正极活化极化均在18~31 mV之间波动。图4(c)所示为负极固相扩散极化过电势曲线。由图4(c)可见,再放电初期和前期未表现出明显波动,放电末期急剧增加,且随着正极厚度的增加不断放电截止时刻负极固相浓差极化增大,放电截止时刻正极厚度分别为70 μm和110 μm,负极固相浓差过电势分别达到415 mV和400 mV。图4(d)所示为负极活化过电势变化曲线。由图4(d)可见,负极活化极化随正极厚度的变化效果较为明显,在放电中期正极厚度为30、70和110 μm时,活化过电势分别在45~60、90~120和140~170 mV之间波动;而在放电末期急剧增加,在放电截止时刻活化过电势分别达到了119、195和260 mV。由此可得,负极固相扩散极化和负极活化极化在放电末期急剧增加,是造成电池电压随着正极厚度增加,提前达到放电截止电压的主要原因;正极厚度越大,负极活化极化越大,是造成放电电压平台随正极厚度增加而降低的主要原因。

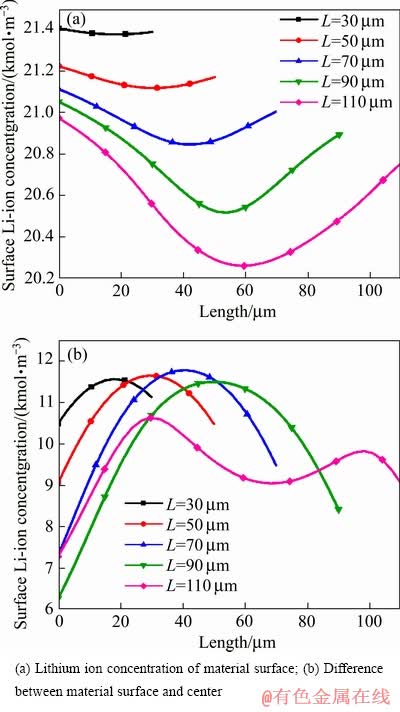

由固相浓差过电势的计算表达式(18)可知,固相浓差过电势受活性材料颗粒表面电势与颗粒平均电势差的影响。图5所示为放电截止时刻颗粒表面和颗粒表面与中心的浓度差。由图5可见,正极厚度增加放电截止时刻锂离子浓度减小,正极两端的颗粒表面和中心锂离子浓度差也减小,导致放电截止时刻正极固相浓差极化随厚度增加而减小。与此同时,当电极厚度大于原电极设计(70 μm)时,放电截止时刻提前。这是由于正极厚度增加极片中的可循环锂离子总量增加,在保持负极厚度不变时,负极所能荷载的锂离子有限,充电末期锂离子嵌入负极的壁垒势能也越大,从而抑制了锂离子嵌入负极,导致提前结束放电过程。

图4 不同正极厚度下电极极化过电势变化曲线

Fig. 4 Polarization of different positive thicknesses

图5 放电截止时刻正极锂离子分布特征

Fig. 5 Lithium ion distribution of positive at last time

3.2 活性材料粒径对电极极化的影响

活性材料颗粒半径决定活性材料的比表面积,进而影响锂离子脱出/嵌入反应界面的面积大小。因此,颗粒半径改变会影响电化学反应的局部电流密度以及锂离子在固相中传输的距离。理论上,减小活性颗粒半径,可以减小活化极化和颗粒内部浓度梯度,但是在实际生产中,颗粒越小的活性材料制作成本越高,因此,需要定量分析颗粒半径对极化行为的影响,进而指导颗粒半径的优化设计。

3.2.1 正极颗粒粒径对电极极化行为的影响

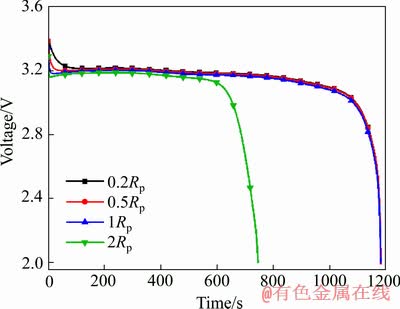

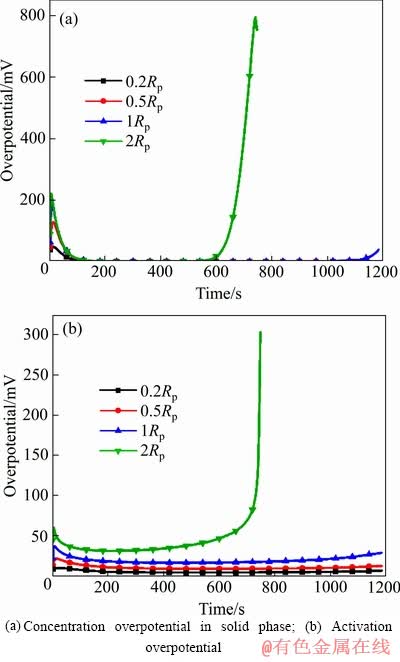

图6所示为不同正极颗粒粒径分布下,3C恒流放电电压曲线。0.2Rp、0.5Rp、1Rp和2Rp分别表示表2中正极颗粒粒径的0.2、0.5、1和2倍。由图6可以看出,放电前期,颗粒半径越小,放电电压越高;放电中期和后期,不同颗粒半径的电压平台相差不大,特别是0.2Rp和 0.5Rp的放电平台非常接近,且与1Rp的电压平台相差不足10 mV,但正极颗粒半径增加1倍,748 s已达到放电截止电压。

为分析颗粒半径对放电电压变化的影响,图7所示为不同正极颗粒粒径分布下,3C恒流放电过程中正极固相扩散极化和正极活化变化曲线。由图7可见,在放电初期,颗粒半径越小,正极固相扩散极化过电势越小,固相扩散过电势在约600 s时开始急剧增加,放电截止时刻达到754 mV。这是由于锂离子在正极活性颗粒中扩散系数较小,颗粒半径越大,颗粒表面和颗粒中心的锂离子浓度差越大,颗粒表面的荷电状态越容易达到满充状态。颗粒半径越小,正极活化过电势越小,但在2倍颗粒半径时,活化过电势在放电末期急剧增加,放电截止时刻达到274 mV。结合图6和7可见,不同颗粒半径的放电平台的差异性主要是源于正极活化极化的不同。因此可得:在现有的基础上通过继续减小正极颗粒半径达到电池优化设计的效果不明显,但由于正极固相扩散系数较小,增加颗粒半径会严重影响电池的正常放电。

图6 不同正极颗粒粒径在3C恒流放电下电池放电电压

Fig. 6 Discharge voltage of different radius of positive material at 3C discharge rate

图7 3C恒流放电下正极极化过电势

Fig. 7 Positive overpotential at 3C discharge rate

3.2.2 负极颗粒粒径对电极极化行为的影响

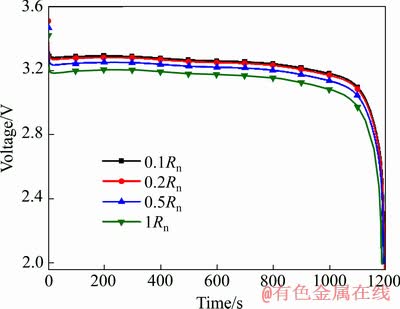

由上述分析可知放电过程中电池内部的极化主要是由负极活化极化引起的,由于活化极化的实质是锂离子与电子迁移的速率不同,导致电极电势偏离了平衡电势。因此,需要减小负极颗粒粒径,加快锂离子从负极脱出过程以减小活化极化。图8所示为负极颗粒半径(Rn)为原尺寸的1、0.5、0.2和0.1倍下,3C恒流放电曲线。由图8可见,减小负极颗粒粒径可以提高放电平台,颗粒半径为0.5Rn的电池放电电压平台比1Rn的提高了约50 mV,但是进一步减小颗粒半径,电压平台提升并不明显。

图8 不同负极颗粒粒径,3C恒流放电电压曲线

Fig. 8 Discharge voltage of different radius of negative material at 3C discharge rate

图9所示为不同负极颗粒粒径分布下3C恒流放电时负极固相扩散极化和负极活化极化过电势曲线。与正极颗粒半径作用机制类似,改变负极颗粒半径对电池极化行为的影响主要体现在固相扩散过电势和活化极化方面。由图9可见,减小颗粒半径,放电末期固相扩散极化过电势急剧增加的时间区间变小。负极活化过电势随颗粒半径减小而减小的趋势更为明显。其中,当颗粒半径减小为原来的一半,即0.5Rn时放电中期的负极活化过电势约为55 mV,较1Rn降低45%左右,当固相粒径为0.1Rn时,活化极化减小至12 mV左右。由于负极颗粒半径越小,活性材料的表面积越大,充电过程中发生的副反应越大,因此应根据实际需求适当减小负极颗粒粒径。

图9 在3C恒流放电下负极极化过电势

Fig. 9 Negative overpotential at 3C discharge rate

4 结论

1) 随着正极厚度的增加,负极活化极化的增加是导致放电电压平台下降的主要原因;负极固相扩散极化和负极活化极化在放电末期急剧增加,是电池电压提前达到截止电压的主要原因。

2) 在3C恒流放电过程中,正极厚度对负极极化的影响大于正极。固相浓差极化在放电初期和中期基本不变,放电末期负极固相浓差极化迅速增加,最大值达到425 mV左右。负极活化极化随正极厚度增加而增大,且在45~260 mV之间波动;而正极活化极化均在18~31 mV之间波动。

3) 减小正极颗粒半径对电池优化设计的效果不明显。但由于正极固相扩散系数较小,增加颗粒半径会严重影响电池的正常放电。负极颗粒半径减小为原来的一半,即0.5Rn时放电中期的负极活化过电势约为55 mV,较1Rn降低45%左右,当固相粒径为0.1Rn时,活化极化减小至12 mV左右。

4) 基于多孔电极理论和传热学理论建立的电化学-热耦合模型,不仅可以定量分析极化对锂离子电池行为的影响,而且还可用于对锂离子电池进行寿命预测、优化设计、性能评估及热安全性等问题的研究。

REFERENCES

[1] GUO Y, LI H, ZHAI T. Reviving lithium-metal anodes for next-generation high-energy batteries[J]. Advanced Materials, 2017, 29(29): 1700007.

[2] ZHENG J, LU J, AMINE K, PAN F. Depolarization effect to enhance the performance of lithium ions batteries[J]. Nano Energy, 2017, 33: 497-507.

[3] ZHANG X D, BI Z Y, HE W, YANG G, LIU H, YUE Y Z. Fabricating high-energy quantum dots in ultra-thin LiFePO4 nanosheets using a multifunctional high-energy biomolecule—ATP[J]. Energy & Environmental Science, 2014, 7(7): 2285-2294.

[4] KASNATSCHEEW J, RODEHORST U, STREIPERT B, WIEMERS-MEYER S, JAKELSKI R, WAGNER R, LASKOVIC I C, WINTER M. Learning from overpotentials in lithium ion batteries: a case study on the LiNi1/3Co1/3Mn1/3O2 (NCM) cathode[J]. Journal of the Electrochemical Society, 2016, 163 (14): 2943-2950.

[5] GUAN X M, LI G J, LI C Y, REN R M. Synthesis of porous nano/micro structured LiFePO4/C cathode materials for lithium-ion batteries by spray-drying method[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(1): 141-147.

[6] HEUBENER C, SCHNEIDER M, MICHAELIS A. Investigation of charge transfer kinetics of Li-ntercalation in LiFePO4[J]. Journal of Power Sources, 2015, 288: 115-120.

[7] ZHANG C, JIANG J, GAO Y, WEIGE Z, QIUJIANG L, XIAOSONG H. Charging optimization in lithium-ion batteries based on temperature rise and charge time[J]. Applied Energy, 2016, 194: 569-577.

[8] JOKAR A, RAJABLOO B, DESILETS M, LACROIX M. Review of simplified Pseudo-two-Dimensional models of lithium-ion batteries[J]. Journal of Power Sources, 2016, 327: 44-55.

[9] LIN C, MU H, XIONG R, WEIXIANG S. A novel multi-model probability battery state of charge estimation approach for electric vehicles using H-infinity algorithm[J]. Applied Energy, 2016, 166: 76-83.

[10] 程 昀, 李 劼, 贾 明, 汤依伟, 杜双龙, 艾立华, 殷宝华, 艾 亮. 锂离子电池多尺度数值模型的应用现状及发展前景[J]. 物理学报, 2015, 64(21): 210202.

CHENG Yun, LI Jie, JIA Ming, TANG Yi-wei, DU Shuang-long, AI Li-hua, YIN Bao-hua, AI Liang. Application status and future of multi-scale numerical models for lithium ion battery[J]. Acta Phys Sin, 2015, 64(21): 210202.

[11] YAN B, LIM C, SONG Z B, ZHU L K. Analysis of polarization in realistic Li ion battery electrode microstructure using numerical simulation[J]. Electrochimica Acta, 2015, 185: 125-141.

[12] 洪 树, 汤依伟, 贾 明, 艾立华, 殷宝华, 李 劼. 基于电化学模型的全固态锂离子电池的放电行为[J]. 中国有色金属学报, 2015, 25(8): 2176-2182.

HONG Shu, TANG Yi-wei, JIA Ming, AI Li-hua, YIN Bao-hua, LI Jie. Discharge behavior of all-solid-state Li-ion batteries based on electrochemical model[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(8): 2176-2182.

[13] NYMAN A, ZAVALIS T G, ELGER R, BEHM M, LINDBERGH G. Analysis of the polarization in a Li-ion battery cell by numerical simulations[J]. Journal of the Electrochemical Society, 2010, 157(11): A1236-A1246.

[14] CHANDRASEKARAN R. Quantification of contributions to the cell overpotential during galvanostatic discharge of a lithium-ion cell[J]. Journal of Power Sources, 2014, 262: 501-513.

[15] DOYLE M, NEWMAN J, REIMERS J. A quick method of measuring the capacity versus discharge rate for a dual lithium-ion insertion cell undergoing cycling[J]. Journal of Power Sources, 1994, 52(2): 211-216.

[16] DOYLE M, NEWMAN J. The use of mathematical modeling in the design of lithium/polymer battery systems[J]. Electrochimica Acta, 1995, 40(13): 2191-2196.

[17] DOYLE M, NEWMAN J. Modeling the performance of rechargeable lithium-based cells: design correlations for limiting cases[J]. Journal of Power Sources, 1995, 54(1): 46-51.

[18] DOYLE M, FULLER T F, NEWMAN J. Modeling of galvanostatic charge and discharge of the lithium/polymer/ insertion cell[J]. Journal of the Electrochemical Society, 1993, 140(6): 1526-1533.

[19] DOYLE M, NEWMAN J. Analysis of capacity–rate data for lithium batteries using simplified models of the discharge process[J]. Journal of Applied Electrochemistry, 1997, 27(7): 846-856.

[20] LAI Y Q, DU S L, AI L, AI L H, CHENG Y, TANG Y W, JIA M. Insight into heat generation of lithium ion batteries based on the electrochemical-thermal model at high discharge rates[J]. International Journal of Hydrogen Energy, 2015, 40(38): 13039-13049.

[21] KIM G H, PESARAN A, SPOTNITZ R. A three-dimensional thermal abuse model for lithium-ion cells[J]. Journal of Power Sources, 2007, 170(2): 476-489.

[22] LI Jie, CHENG Yun, AI Li-hua, JIA Ming, DU Shuang-long, YIN Bao-hua, WOO S, ZHANG Hong-liang. 3D simulation on the internal distributed properties of lithium-ion battery with planar tabbed configuration[J]. Journal of Power Sources, 2015, 293: 993-1005.

[23] 李书国, 艾 亮, 贾 明, 程 昀, 杜双龙, 蒋跃辉. 基于电化学热耦合模型的锂离子动力电池极化特性[J]. 中国有色金属学报, 2018, 28(1): 142-149.

LI Shu-guo, AI Liang, JIA Ming, CHENG Yun, DU Shuang-long, JIANG Yue-hui. Polarization characteristics of lithium ion power battery based on electrochemical-thermal model[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(1): 142-149.

Simulation research of effect of electrode structure on polarization characteristics of power lithium ion battery

JIA Ming1, 2, LI Li-xiang1, LI Shu-guo1, LIU Yu1, JIANG Liang-xing1, LIU Fang-yang1, AI Yan2, GU Hui-jun3

(1. School of Metallurgy and Environment, Centre South University, Changsha 410083, China;

2. Hunan Provincial Key Laboratory of All-Solid-State Energy Storage Materials and Devices, Hunan City University, Yiyang 413000, China;

3. Hunan Huahui New Energy Co., Ltd., Yiyang 413000 China)

Abstract: An electrochemical-thermal model was developed by COMSOL MULTIPHYSICS to analysis the interaction between the thickness of positive , the particle radius of positive and negative electrodes and the polarization . On this basis, the internal relations between the decline of discharge voltage platform, the sharp decrease of discharge cycle and the polarization inside the battery were summarized and illustrated. The results show that the activation polarization of the positive and negative electrodes varies significantly with the increase of the thickness of the positive electrode. The polarization of the positive electrode fluctuates between 18 mV and 31 mV, while the polarization of the negative electrode reaches 260 mV. The concentration polarization of the negative solid phase at the end of discharge increases sharply, and the maximum value reaches 425 mV. While the radius of negative electrode particles is reduced to half of original, which is 0.5Rn, the activation polarization of negative electrode at middle of discharge is about 55 mV, which is about 45% lower than 1Rn. The effect of reducing radius of positive active material particles is not obvious. The increase of activation polarization of negative is the main reason for the decline of the battery discharge voltage platform. The aggravation of activation polarization and concentration polarization of negative solid phase are the main cause of battery voltage reaching the discharge cut-off voltage in advance.

Key words: lithium ion battery; positive electrode thickness; particle radius; concentration polarization of solid ; activation polarization

Foundation item: Project(2018YFB104200) supported by the National Key Research and Development Program of China; Project(51774343) supported by the National Natural Science Foundation of China

Received date: 2019-03-22; Accepted date: 2019-06-24

Corresponding author: JIANG Liang-xing; Tel: +86-731-88830474; E-mail: lxjiang@csu.edu.cn

(编辑 何学锋)

基金项目:国家重点研究发展计划资助项目(2018YFB104200);国家自然科学基金资助项目(51774343)

收稿日期:2019-03-22;修订日期:2019-06-24

通信作者:蒋良兴,副教授,博士;电话:0731-88830474;E-mail:lxjiang@csu.edu.c

摘 要:基于COMSOL数值仿真平台构建锂离子动力电池电化学-热耦合模型,深入研究了正极材料厚度,正、负极材料颗粒半径与电池内部极化间的作用规律,并在此基础上,归纳阐明了动力锂离子电池放电电压平台衰退、放电周期骤减与电池内部极化间的内在关联。结果表明:正、负极活化极化随正极厚度的增加变化差异较大,正极活化极化在18~31 mV之间波动,而负极可达到260 mV;放电末期负极固相浓差极化急剧增加,最大值达到425 mV。正极颗粒半径对极化的影响较小;负极颗粒半径减小为原来的一半,即0.5Rn时放电中期的负极活化过电势约为55 mV,较1Rn降低45%左右。负极活化极化的增加将导致电池放电电压平台下降,负极活化极化和固相浓差极化在放电末期急剧增加,是电压提前达到放电截止电压的最主要原因。