文章编号:1004-0609(2010)S1-s0775-05

TC11合金异型锻件锻造过程三维有限元数值模拟

万自永,余 巍,杨 瑞

(中国船舶重工集团公司,洛阳 471039)

摘 要:

采用有限元法,对TC11钛合金复杂锻件模锻过程进行了三维数值模拟分析,得出了变形中材料的流动状态和温度场分布规律。根据有限元模拟结果对模锻成形工艺参数进行优化设计,并进行了TC11钛合金复杂锻件模锻成形工艺试验。实验验证了有限元模拟分析结果。为确定TC11钛合金复杂锻件锻造工艺提供了依据。

关键词:

中图分类号:TG319 文献标志码:A

3D FEM numerical simulation of forging process of TC11 titanium alloy complicated forge

WAN Zi-yong, YU Wei, YANG Rui

(Luoyang Ship Materials Research Institute, Luoyang 471039, China)

Abstract: Based on the FEM, a 3D numerical simulation of forging process of TC11 titanium complicated forge was carried out, the laws of material flow and temperature field distribution were revealed based on the results of FEM simulation. The process parameters and mould structure were optimized. Experiments of forging process of TC11 titanium alloy complicated forge were made. FEM simulation results were verified by experiments. The research offers the principle for optimizing the process parameters and mould structure of C11 titanium alloy complicated forge.

Key words: TC11 titanium alloy; forge; 3D FEM simulation

TC11合金是一种综合性能良好的α-β型热强钛合金,在500 ℃以下有优异的热强性能(高温强度、蠕变抗力等),并具有较高室温强度。该合金主要用于制造航空发动机的压气机盘、叶片及鼓筒等零件,也可用于制造飞机结构件[1]。

采用有限元数值模拟方法,可以在生产试制之前,对锻造过程进行分析,在尽可能少的物理试验条件下,能够得到材料流动规律、温度场和应变场等相关信息,进而预测成形缺陷,改善锻件质量。因此,数值模拟在材料的成形过程中得到广泛应用。史科等[2]对TC11叶轮的等温锻造过程进行了数值模拟。王忠堂等[3]对TC11钛合金的多道次墩拔工艺进行了有限元分析。

国内某公司将该合金应用于飞机某承受高温部位的锻件。但是由于此次研制的锻件几何形状复杂,并且TC11合金塑性差,变形抗力高,锻造温度范围窄,致使该种TC11合金锻件在前期生产中出现不易成形,成形后锻件存在裂纹较多现象。为此,本文作者采用刚粘塑性有限元方法,对TC11合金模锻件成形过程进行数值模拟,模拟分析了前期成形实验的工艺,研究了锻件成形过程金属流动规律、成形过程温度场分布以及载荷等,对工艺进行优化,并进行了相关试验验证,模拟结果与试验结果吻合。

1 锻件成形过程的有限元模型

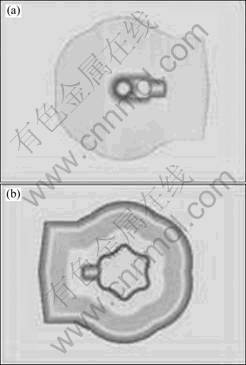

TC11钛合金锻件外形见图1。从锻造角度考虑,图1中锻件上部凸台不易填充,因此将上部凸台部位放到上模,锻件底部虽然形状复杂,但容易填充,设为下模,模具见图2所示。数值模拟过程的几何模型见图3。其中,坯料尺寸根据前期计算及实验得到,其尺寸为d50 mm×40 mm,边部棱角倒R3圆角,坯料共划分为50 000个四面体单元。

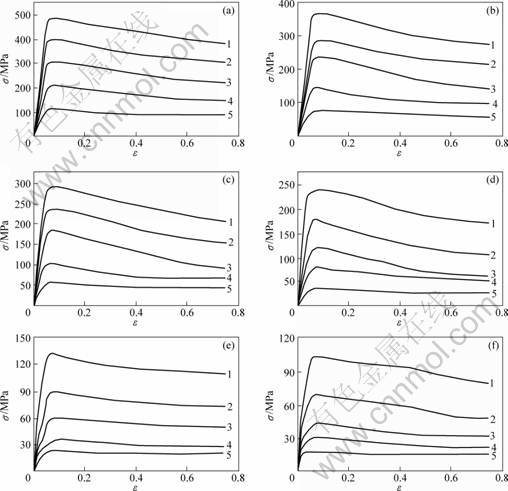

坯料材料流变应力模型见图4[4]。坯料初始加热温度为950 ℃,考虑到转移过程热量损失,模拟中设定坯料温度为930 ℃。模具材料为H13,模具温度为300 ℃,环境温度为20 ℃,摩擦因数为0.3。

图1 锻件模型

Fig.1 Forging model

图2 模具几何模型

Fig.2 Geometrical model of die: (a) Top die; (b) Bottom die

图3 数值模拟几何模型

Fig.3 Geometrical model of FEM model

2 模拟结果与讨论

前期生产中采用800 t油压机进行压制,一火次成形,上模压下速度为10 mm/s,成形过程锻件凸缘部位不易填充且锻件裂纹较多,造成锻件报废。据此条件进行数值模拟。

2.1.1 成形过程金属填充情况分析

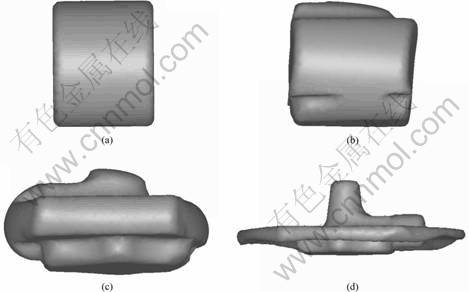

锻造过程不同阶段的金属填充情况如图5所示。从图5可以看出:图5(a)~(c)阶段为镦粗成形阶段,此阶段金属主要向四周流动,产生毛边,下膜腔填充满。图5(c)~(d)为金属充满阶段,此阶段金属继续向毛边方向流动,并开始向上模腔凸台部位填充。从变形过程看,该锻件下模部位易填充,上部凸台部位最难填充。

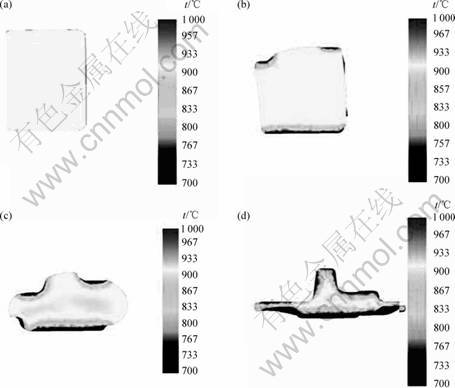

2.1.2 成形过程温度场分析

图6所示为不同成形阶段坯料内部温度分布示意图。从图6可以看出:图6(a)~(b)的变形阶段,坯料内部温度约为930 ℃,边部与模具接触部位温度较低,为800 ℃左右,但仅有很薄一层;图6(b)~(c)的变形阶段,坯料内部温度仍保持在930 ℃左右,心部位置的温度升高,高于930 ℃,原因是在变形过程有锻造热效应造成产生。模具与坯料接触部位温度继续下降,表层温度降到750 ℃以下,此温度层也较薄,对成形影响不大。在第90步时,800 ℃以下温度层已经较厚,而TC11合金不适合在800 ℃以下锻造,温度过低会造成金属变形抗力急剧增大,且塑性急剧下降,使得

图4 TC11钛合金热变形的应力—应变曲线

Fig.4 Stress—strain curves of TC11 alloy (1—10 s-1; 2—100 s-1; 3—10-1 s-1; 4—10-2 s-1; 5—10-3 s-1): (a) 800 ℃; (b) 850 ℃; (c) 900 ℃; (d) 950 ℃; (e) 1 000 ℃; (f) 1 050 ℃

图5 不同阶段的金属流动示意图

Fig.5 Schematic diagrams of material flow in different deformation stages: (a) Step 1; (b) Step 30; (c) Step 60; (d) Step 80

图6 不同成形阶段的温度分布

Fig.6 Temperature distribution in different deformation stages: (a) Step 1; (b) Step 30; (c) Step 60; (d) Step 90

锻件产生大量裂纹。

2.1.3 载荷分析

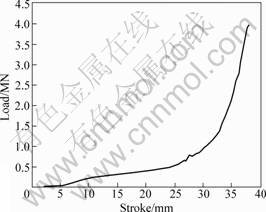

从图7可以看出:最大载荷不超过450 t,采用800 t压机可以满足载荷需求。

综上分析可知:前期生产实验锻件表面易出现裂纹现象,主要原因归结为锻造过程坯料与模具接触部位温降较快,并向内部延伸,造成材料塑性下降,产生裂纹。

图7 载荷—行程曲线

Fig.7 Load—stroke curve

根据上述模拟结果,成形主要原因在于锻造后期温度过低,因此,采用两火次成形工艺,即其他参数不变,当成形至第60步时,回炉重新加热,再次压制。

图8所示为两火次成形后锻件温度分布情况。与图6(d)相比,温度分布有明显改善,930 ℃左右高温区增大,低温区与高温区之间850 ℃左右中温区范围减小,且相对温度增高,模具与坯料接触部位低于 800 ℃的低温区仅为很薄一层,对锻造过程影响不 大。

图8 两火次锻造最终成形阶段温度分布

Fig.8 Temperature distribution in finish-forging stages

3 实验验证

根据模拟分析结果,按照原有生产工艺参数,采用两火次成形,最终生产出合格的锻件。图9所示为成形合格零件与模拟件对比。由图9可以看出:模拟件与实际锻件外形相符。对锻件进行着色探伤,满足要求,经检验其机械性能良好,满足相关标准。

图9 实验结果与模拟结果对比

Fig.9 Comparison of experiment and simulation: (a) Qualified formed part; (b) Simulate part

4 结论

1) 通过有限元模拟,得到了坯料成形过程的金属

流动规律、温度场及载荷需求等,解决了TC11模锻件表面易生成裂纹的难题。

2) 模拟结果和实际应用结果的对比分析结果表明:模拟过程与实际生产过程相符,说明模拟结果对生产过程具有指导意义。

REFERENCES

[1] 《中国航空材料手册》编辑委员会. 中国航空材料手册: 铜合金及钛合金[M]. 北京: 中国标准出版社, 2001: 147-173.

China aeronautical materials handbook Editorial Board. China aeronautical materials handbook: Copper alloy and titanium alloy[M]. Beijing: Standards Press of China, 2001: 147-173.

[2] 史 科, 单德彬, 吕 炎. TC11钛合金叶轮等温锻造过程三维有限元模拟[J]. 锻压技术, 2008, 32(2): 19-22.

SHI Ke, SHAN De-bin, L? Yan. 3D FEM simulation of isothermal forging process for TC11 titanium alloy impeller[J]. Forging and Stamping Technology, 2008, 32(2): 19-22.

[3] 王忠堂, 段小亮, 张海燕, 等. TC11钛合金多道次墩拨工艺三维有限元模拟[J]. 锻压技术, 2009, 34(1): 1-5.

WANG Zhong-tang, DUAN Xiao-liang, ZHANG Hai-yan, et al. 3D FEM simulation of multi-pass upsetting and stretching for TC11 alloy[J]. Forging and Stamping Technology, 2009, 34(1): 1-5.

[4] 沈昌武. TA15、TC11钛合金热变形材料本构模型研究[D]. 西安: 西北工业大学, 2007: 24-32.

SHEN Chang-wu. Research on material constitution models of TA15 and TC11 titanium alloys in hot deformation processes[D]. Xi’an: Northwestern Polytechnical University, 2007: 24-32.

(编辑 陈卫萍)

通信作者:万自永;电话:0379-67256994;E-mail:axz66@sina.com