中国有色金属学报 2003,(04),919-923 DOI:10.19476/j.ysxb.1004.0609.2003.04.020

H68黄铜断裂过程的透射电镜原位观察

福州大学材料科学与工程学院,福州大学材料科学与工程学院,浙江大学材料科学与工程系 福州350002 ,福州350002 ,杭州310027

摘 要:

采用透射电镜动态拉伸、原位观察研究了低层错能合金H68黄铜断裂的微观过程。结果发现:黄铜薄膜试样拉伸时, 裂尖首先发射位错, 平衡时形成无位错区和反塞积位错群;裂尖前方较厚区域可以发生孪生变形, 形成形变孪晶, 微裂纹在孪晶中形核、扩展, 导致裂纹呈Z字形扩展;裂尖无位错区也可能形成微孪晶, 微裂纹在微孪晶中形核, 使裂纹呈不连续扩展;微裂纹也可以从主裂纹顶端连续形核、扩展。

关键词:

中图分类号: TG115

收稿日期:2002-09-26

基金:福州大学科技发展基金 (XKJ0117);

In situ TEM observation on fracture of H68 brass

Abstract:

The micro process of crack initiation and propagation in H68 brass with low stock fault energy was observed by in situ tensile test in TEM. The results show that many dislocations are emitted from a loaded crack tip and move forward. A dislocation free zone (DFZ) is formed between crack tip and the inversely pileup dislocations when the dislocation emission and motion reach equilibrium. Mechanical twin forms in the thicker area ahead of crack, and then the microcrack initiates and propagates in the mechanical twin, which result in a zigzag crack propagation. The microtwin forms in the DFZ and the microcrack initiates in the microtwin, resulting in the crack propagation discontinuously. Sometimes the microcrack propagates from a blunted crack tip continuously.

Keyword:

fracture; dislocation free zone; mechanical twin; brass;

Received: 2002-09-26

材料断裂的微观过程非常复杂, 采用透射电镜动态拉伸原位观察可以在位错层次和纳米尺度上研究断裂的微观机理, 能发现许多重要的现象和规律, 是研究断裂的有效方法之一。 Ohr等人

1实验

H68黄铜的化学成分 (质量分数, %) 为: Cu 67.72、 Zn 32.1、 Fe 0.13、 Pb 0.04、 Bi 0.008、 P 0.01、 Sb 0.01。 试棒经过550 ℃, 1 h固溶处理后, 用线切割方法切取尺寸为2.5 mm×10 mm×0.5 mm薄膜拉伸试样毛坯, 经机械减薄至0.05 mm, 然后在电解抛光仪上电解减薄至穿孔。 电解液为5%高氯酸酒精, 温度为-20~-30 ℃, 电压为50~60 V。 在JEM-2000EX透射电镜中进行动态拉伸、 原位观察黄铜韧性断裂的微观过程。

2结果与分析

2.1裂尖位错发射与无位错区

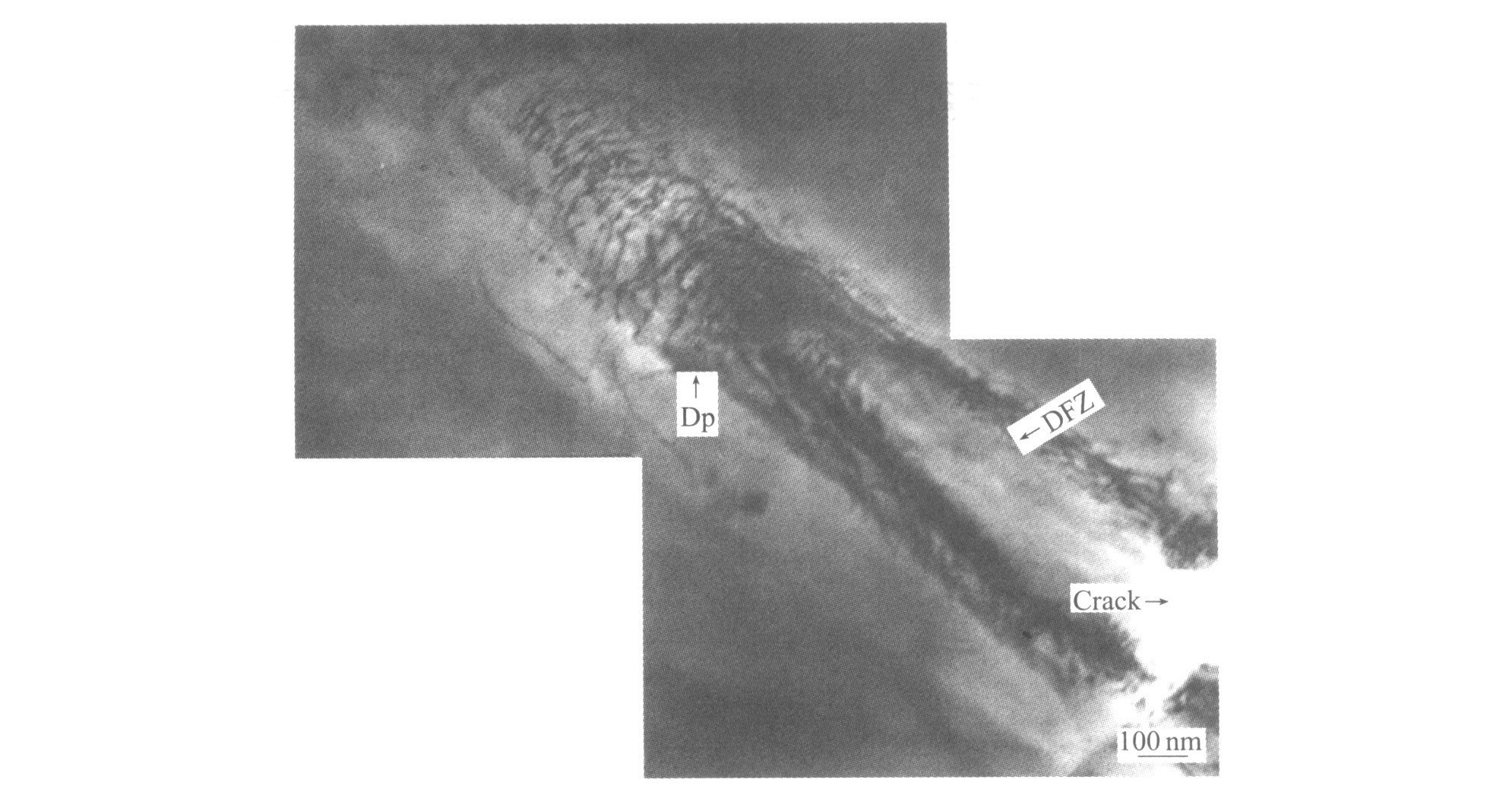

在薄膜拉伸试样双喷孔的边缘存在许多微缺口, 拉伸时缺口的开裂取决于缺口与拉伸轴的位向关系和缺口前方滑移系, 即取决于缺口处的Schmid因子。 因此, 双喷孔周围缺口开裂的方向既可能垂直于拉伸轴, 也可能与拉伸轴斜交。 图1所示为缺口开裂的方向与拉伸轴斜交的情况。 拉伸时, 裂尖发射出大量的位错, 并离开裂尖迅速向前运动, 保持恒位移, 位错发射的数量逐渐减少, 达到平衡后裂尖前方形成无位错区, 位错反塞积于无位错区的端部, 如图1所示。

2.2裂尖前方形变孪晶与Z字裂纹扩展

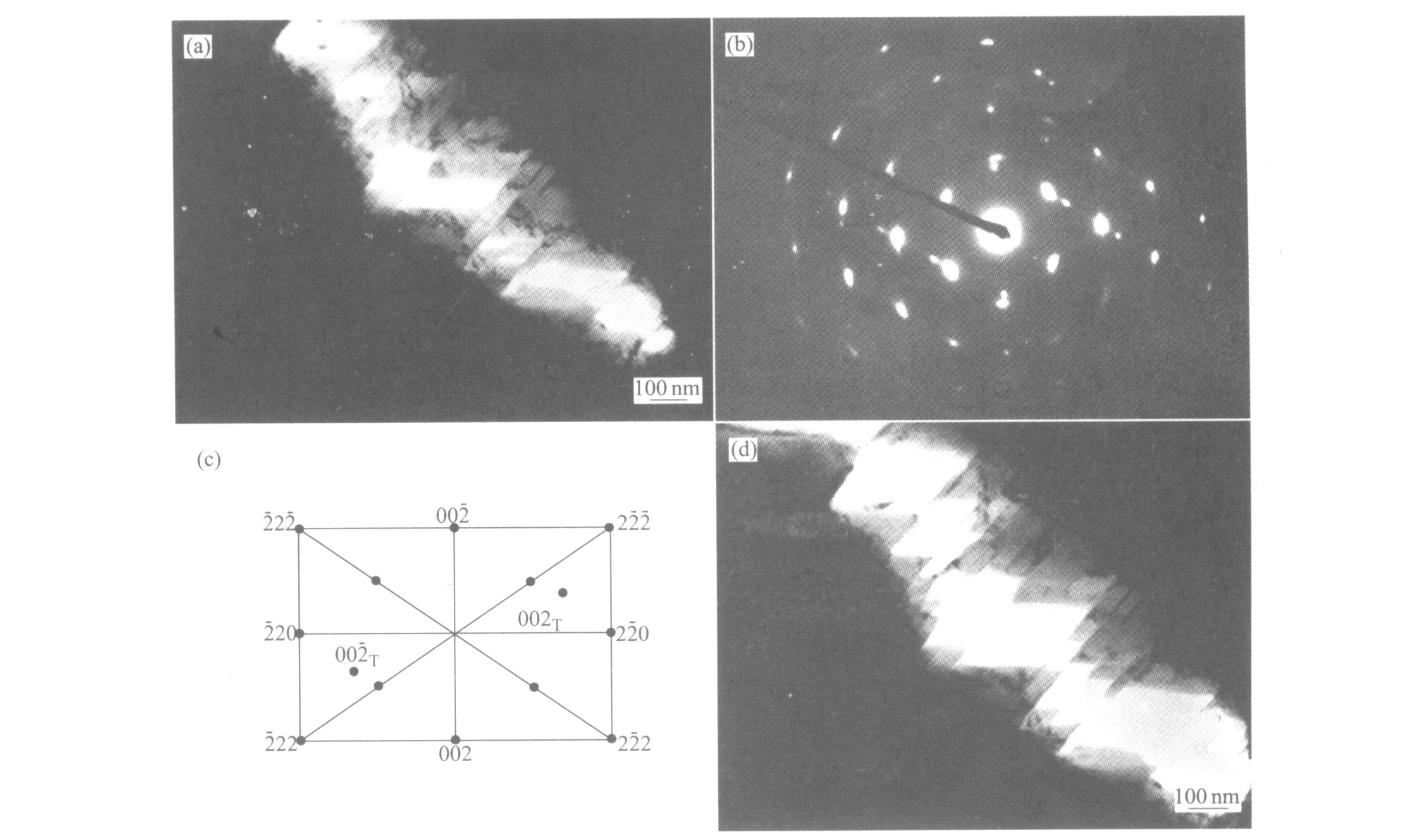

黄铜薄膜试样在室温拉伸断裂过程中, 裂尖前方较厚区域可能突然发生孪生变形, 产生形变孪晶。 形变孪晶形成后, 保持恒位移, 条状微裂纹在

图1 黄铜裂尖前方无位错区 (DFZ) 及反塞积位错群 (Dp)

Fig.1 Dislocation free zone (DFZ) and inverse pile-up dislocation group ahead of crack tip

许多孪晶中萌生, 然后扩展为四边形裂纹, 有些已经沿孪晶界互相连接, 如图2 (a) 所示。 孪晶的选区电子衍射谱如图2 (b) 所示, 标定结果如图2 (c) 所示。 再次微量拉伸, 孪晶界相对滑动, 裂纹沿孪晶界滑开与扩展, 使裂纹呈Z字形扩展, 如图2 (d) 所示。

金属塑性变形的主要方式是滑移和孪生。 一般认为体心立方金属在高速变形 (如冲击) 或低温变形时, 可以出现孪生; 密排六方金属, 如镁、 镉等由于滑移系少, 塑性变形也常以孪生的方式进行; 而面心立方金属或合金在室温以常规应变速率变形时不会出现孪生变形。 本实验发现黄铜薄膜试样在室温拉伸时, 裂尖前方存在形变孪晶。 面心立方合金中形变孪晶可以按极轴机制产生

其中, 不全位错

薄膜拉伸试样中易产生孪生变形的另一原因是表面能的作用。 位错滑移会在薄膜表面产生滑移台阶, 从而增加表面能, 相当于增加滑移的临界分切应力, 因此, 薄膜拉伸时较易发生孪生变形。

综上所述, 低层错能合金薄膜拉伸时, 裂尖前方较厚区域可以发生孪生变形。

2.3无位错区中微孪晶与裂纹不连续扩展

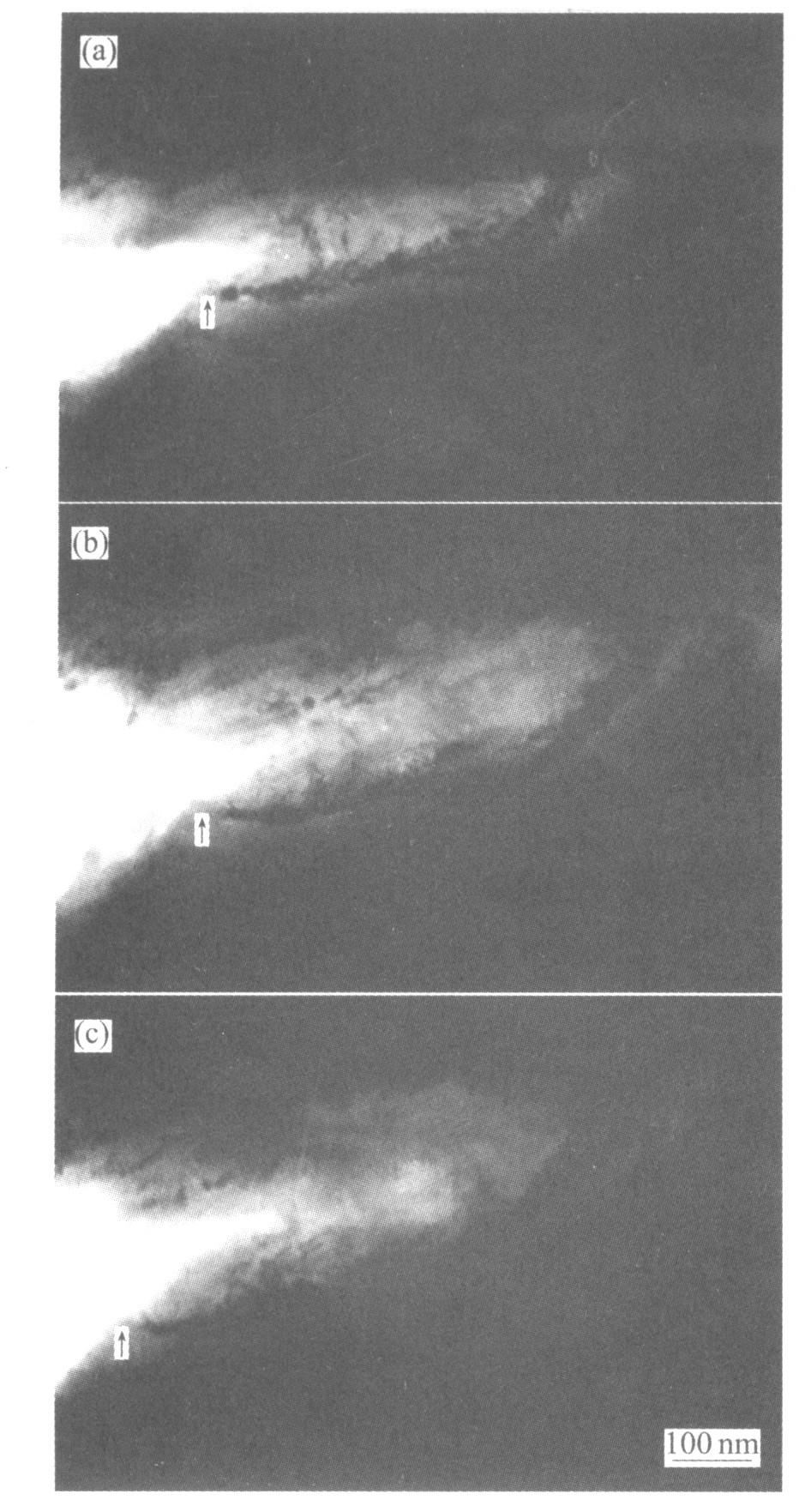

黄铜裂纹扩展过程裂尖无位错区也可能产生微孪晶, 使裂纹在无位错区中呈现Z字形不连续扩展, 如图3所示。 图3 (a) 所示为一裂尖钝化的主裂纹。 微量拉伸, 裂尖发射位错, 裂纹从原裂纹顶端连续扩展, 同时在裂纹前方出现微孪晶 (Tm) , 在微孪晶中产生一个起始于孪晶界的微裂纹 (Ct) , 如图3 (b) 所示。 再次微量拉伸, 主裂纹尖端张开, 微裂纹Ct扩展, 如图3 (c) 所示。 继续拉伸, 微裂纹Ct与主裂纹连接, 主裂纹钝化, 同时在裂纹前方又有

图2 裂尖形变孪晶与Z字形裂纹扩展

Fig.2 Mechanical twin ahead of crack and zig-zag crack propagation (a) —Mechanical twin and quadrilateral crack; (b) —SADP of mechanical twin; (c) —Index of SADP; (d) —Crack slip and propagation along twin boundary

图3 无位错区中微孪晶及其对裂纹形核与扩展的影响

Fig.3 Micro-twin in DFZ and effect on micro-crack initiation and propagation (a) —DFZ ahead of crack tip; (b) —Micro-twin (Tm) in DFZ and micro-crack (Ct) ; (c) —Micro-crack propagation; (d) —Micro-crack connecting with main crack, and micro-twin forming in DFZ again

微孪晶形成, 微孪晶的前方为位错塞积群, 如图3 (d) 所示。

2.4微裂纹从钝化的主裂纹顶端连续形核扩展

裂尖发射位错形成封闭型的无位错区后, 裂尖钝化, 如图4 (a) 所示; 微量拉伸时, 裂纹从原钝化的裂纹顶端连续扩展, 位错塞积群向前运动, 使无位错区增大, 如图4 (b) 所示; 再次微量拉伸, 裂纹连续从原裂纹顶端扩展, 位错塞积群继续向前运

图4 裂纹从原裂纹顶端连续扩展

Fig.4 Micro-crack propagated frommain crack tip continuously (a) —Main crack and DFZ ahead crack tip; (b) —Micro-crack propagating frommain crack tip continuously; (c) —Micro-crack propagating aheadagain under further tension

动, 如图4 (c) 所示。 由此可见, 黄铜断裂时, 微裂纹既可能在无位错区中形核、 不连续扩展, 也可能在钝化的主裂纹顶端形核、 连续扩展, 这是由裂尖应力分布特点所决定的。 Ohr

3结论

1) 黄铜薄膜试样室温拉伸断裂时, 裂尖首先发射出位错并向前运动, 平衡时在裂尖前方留下无位错区, 位错反塞积在无位错区的端部。

2) 裂尖前方较厚区域可以发生孪生变形, 产生形变孪晶; 裂纹在各孪晶处形核、 扩展, 然后沿孪晶界滑开而相互连接, 导致裂纹呈Z字形扩展。

3) 裂尖无位错区可能产生微孪晶, 微裂纹在微孪晶中形核, 呈Z字形扩展。

4) 微裂纹可以从钝化的裂纹顶端形核、 连续扩展, 也可以在无位错区形核扩展。

参考文献

[12] ChangCJ, OhrSM.Dislocation freezonemodeloffracture[J].JApplPhys, 1981, 52 (12) :71747181.