文章编号: 1004-0609(2006)06-1040-06

枝晶增强Ti基复合材料的显微组织与力学性能

蒋文娟, 李 伏, 喻更生, 檀朝桂, 林建国

(湘潭大学 材料与光电物理学院, 湘潭 411105)

摘 要:

采用铜模吸铸法在TiNiCuSn合金系中添加难熔金属Nb, 制备出了d3mm Ti60Cu14Ni12Sn4Nb10棒状多相复合材料。 对该合金的显微组织特征和相组成进行了分析, 并对其室温压缩性能进行了测试。 研究结果表明, Ti60Cu14Ni12Sn4Nb10的显微组织主要由β-Ti枝晶相、 纳米晶化相和少量非晶相组成。 该合金在室温下表现出较好的综合力学性能, 其抗压断裂强度可达1.71GPa, 断裂应变约为17.7%, 弹性模量为116GPa。 合金的断口分析结果表明, 由于产生了塑性枝晶相, 因此该合金具有较高塑性。

关键词: 钛合金; Ti60Cu14Ni12Sn4Nb10复合材料; 显微组织; 力学性能 中图分类号: TG146.2

文献标识码: A

Microstructure and mechanic properties of

multi-phase Ti based composite

JIANG Wen-juan, LI Fu, YU Geng-sheng, TAN Chao-gui, LIN Jian-guo

(Faculty of Material and Photoelectronic Physics,

Xiangtan University, Xiangtan 411105, China)

Abstract: Ti60Cu14Ni12Sn4Nb10 alloy was prepared by copper mold casting technique, and the mult-phase Ti composite was obtained. The alloy was investigated in terms of microstructure, phase constitution and compression property. The results indicate that the microstructures of the alloy consist of β-Ti dendrites, nano-crystalline phases and a few of amorphous phases. The multi-phase composite exhibit good comprehensive mechanic properties with fracture strength of 1.71GPa, elongation of 17.7% and elastic module of 116GPa. The fractography reveals that the alloy has high ductility because the dendritic phases produce in the alloy.

Key words: Ti alloy; Ti60Cu14Ni12Sn4Nb10 composite material; microstructure; mechanical properties

作为传统的结构和功能材料, 钛合金具有优异的性能, 如低密度、 高强度、 抗腐蚀性等[1], 在许多领域都有着广泛的应用。 随着航空航天工业及生物医用的飞速发展, 对轻质钛合金性能的需求也不断提高, 因此有必要开发具有高强度和一定室温塑性高性能的新型钛合金。 近年来, 人们对大块非晶进行了广泛的研究, 获得了具有较高强度的Ti基大块金属玻璃(BMG), 其强度可达2200MPa[2], 但其塑性却几乎为零[3]。 为提高其塑性, 人们做了很多尝试, 如在非晶基体上生成纳米晶或通过产生多相纳米晶的显微组织来提高材料的性能, 典型的显微组织就是非晶基体及弥散分布在其中的纳米晶混合组织[4]。 据文献[1]报道, 具有纳米结构和枝晶相沉积的非晶复合材料的塑性可达5.5%。 采用这种方法获得的Ti基大块非晶合金在强度及塑性方面都得到了很大的提高[5], 如原位生成纳米晶基体/塑性枝晶复合材料的室温塑性变形可达14.5%[4]。

目前, 改善大块非晶室温塑性的主要方法有: 一是通过退火, 在非晶基体上析出纳米晶化相, 形成金属玻璃基纳米复合材料; 二是在合金中加入高熔点金属, 在合金熔炼冷却过程中原位析出微米尺寸并具有一定塑性的晶体颗粒, 例如微米尺寸级的β-Zr晶态相分别可以使不加Be[6]和加Be[7]的 BMG的塑性达到1.5%和5%。 近年来, 人们通过引入一些延展性的微米尺寸晶化相制备出具有很高强度和较大塑性的非晶复合材料[8-14]。 通过引入微米尺寸级塑性相来提高塑性的方法也被引入到本研究中来。 研究中通过吸铸法对合金的冷却速率进行控制, 并根据一定的合金成分设计准则选取具有较大玻璃形成能力的TiNiCuSn非晶合金体系为基础, 并通过添加难熔金属元素Nb对其进行改进, 制备既具有较高强度又具有较大塑性的Ti60Cu14-Ni12Sn4Nb10复合材料, 并对该复合材料的显微组织和压缩力学性能进行研究。

1 实验

实验所用合金的名义成分为Ti60Cu14Ni12-Sn4Nb10(摩尔分数, %), 原料为高纯金属, Ti、 Cu、 Ni、 Sn和Nb的纯度不小于99.9%。 母合金在通有氩气气氛的电弧炉中熔炼, 并在真空感应炉中重熔, 以0.1MPa的压力差将熔融金属注入水冷铜模中, 得到d3mm×70mm的铸态试棒。

采用Siemens D5000 X射线衍射仪进行X射线衍射分析, 靶材为Cu Kα。 在SDT Q600动态示差热分析仪上对合金的热力学性能进行了分析。 用扫描电镜(SEM)和透射电镜(TEM)对合金的显微组织进行观察, 并对合金显微组织组成相的成分进行了测定。 其中SEM像的观察是在X-650型扫描电镜上进行的, 并用其配备的能谱仪对组成相的成分进行了能谱(EDS)分析。 TEM观察在H-800型透射电镜上进行。 合金的压缩力学性能测试是在RG-2000型万能材料实验机上进行的, 压缩实验采用d3mm×5.9mm的圆柱试样, 加载速率为1.0×10-4 s-1, 结果采用5次实验的平均值, 并对压缩试样断口进行了SEM观察。

2 结果与分析

2.1 显微组织观察及相分析

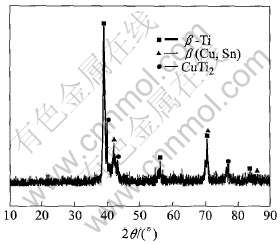

图1所示为Ti60Cu14Ni12Sn4Nb10试样的X射线衍射谱。 由图1可以看出, 合金中存在明显的晶态相衍射峰, 表明合金在凝固过程中已经发生了晶化, 其晶态相分别为β-Ti, β-(Cu, Sn)和CuTi2。 其中最强衍射峰来自β-Ti的(110)方向, 该晶态相为体心立方(bcc) 结构, 晶格参数为0.3026nm。

图1 Ti60Cu14Ni12Sn4Nb10 的X射线衍射谱

Fig.1 XRD pattern of Ti60Cu14Ni12Sn4Nb10 alloy

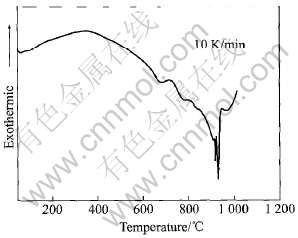

图2所示为Ti60Cu14Ni12Sn4Nb10合金的DSC曲线。 由图2可看出, 其玻璃转变温度和晶化温度不明显, 这可能是由于合金中所含的非晶相体积分数较少的缘故。 在600~800℃间可观察到两个较小的放热峰, 可见该合金在加热过程中存在复杂的相变过程, 表明该合金为多相混合的复杂组织。

图2 Ti60Cu14Ni12Sn4Nb10 的DSC曲线

Fig.2 DSC curve of Ti60Cu14Ni12Sn4Nb10 alloy

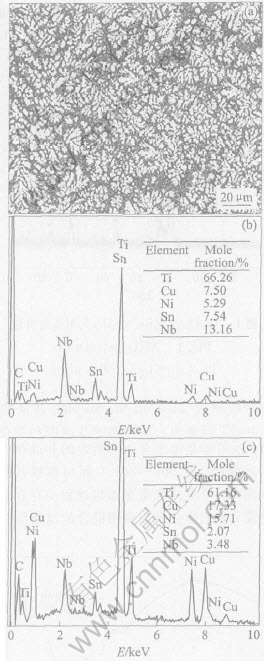

图3所示为d3mm的铸态合金Ti60Cu14Ni12-Sn4Nb10的背散射SEM显微组织形貌及能谱(EDS)曲线。 由图3 (a)可看出, 样品的枝晶相呈菊花状分布, 枝晶分布均匀, 枝晶主要是由晶轴和直径为2~3μm的晶枝组成, 枝晶的尺寸约为10~25μm, 相邻两个枝晶间的跨度大约为6~7μm。 另一方面, 由于基体和枝晶的成分不同, 在SEM背散射像上, 枝晶相和基体形成了强烈的反差。 用EDS对枝晶相的成分和基体成分进行了分析, 其能谱图如图3(b)和(c)所示。 从图3(b)和(c)中可看出, 枝晶中Nb的含量远高于基体中的Nb含量, 差不多是基体含量的4倍。 同时, 枝晶中的Nb含量也远高于基体中的Sn含量, 差不多为平均成分的两倍, 因此, Sn与Nb的加入对枝晶相的形成也起到了促进作用。 这一结果与文献[9]所报道的结果相一致。

图3 d 3mm Ti60Cu14Ni12Sn4Nb10合金的背散射电子图像(a), 枝晶的能谱分析(b)和基体的能谱分析(c)

Fig.3 SEM back scattered electron image (a), EDS pattern of dendritic phase (b)

and EDS pattern of matrix (c) of Ti60Cu14Ni12Sn4Nb10 alloy with diameter of 3mm

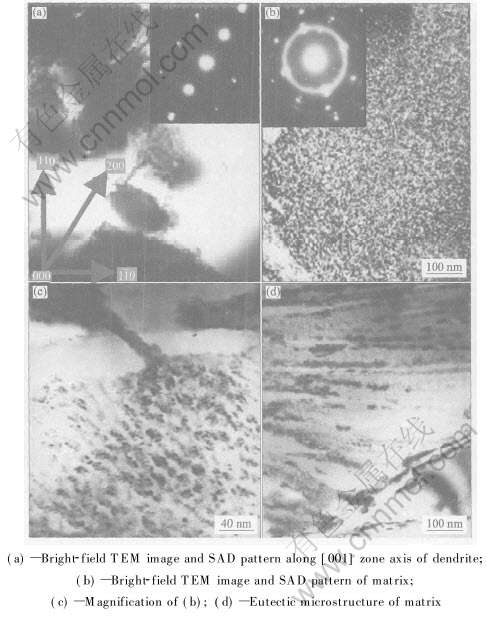

图4所示为Ti60Cu14Ni12Sn4Nb10合金的TEM像。 图(a)所示为TEM明场像, 黑色区域为枝晶相, 其选区电子衍射(见图(a)右上角小图)的结果表明, 该晶相具有体心立方结构, 晶带轴为[001]方向。 根据计算, 其晶格常数为0.3025nm, 结合EDS的分析结果, 表明其枝晶相是体心立方结构的β-Ti固溶体。 图(b)所示为基体的TEM明场像, 可以看到基体上分布着具有纳米尺度的颗粒, 这些颗粒是在凝固过程中析出的纳米晶, 而在基体的选区电子衍射图 (见图4(b)左上角小图)中, 可以看到非晶的漫散衍射环, 表明基体中存在非晶相。 图4(c)为4(b)的放大图, 由图4(c)可以看出, 纳米晶的尺寸大约为10~40nm。 进一步观察结果表明, 基体中还存在一些两相共晶组织, 其间距大约为30~70nm(图4(d))。

2.2 室温力学性能

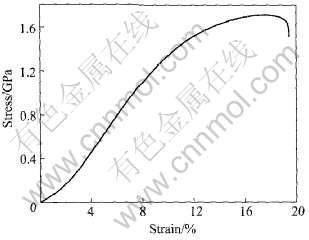

图5所示为d3mm铸态Ti50Cu23Ni20Sn4Nb10的室温压缩应力—应变曲线。 由图5可看出, 在室温压缩条件下, 该合金的压缩断裂强度约为1.71GPa, 断裂应变约为17.7%, 弹性模量为116GPa, 由此可看出该复合材料具有较好的综合力学性能。

2.3 断口形貌分析

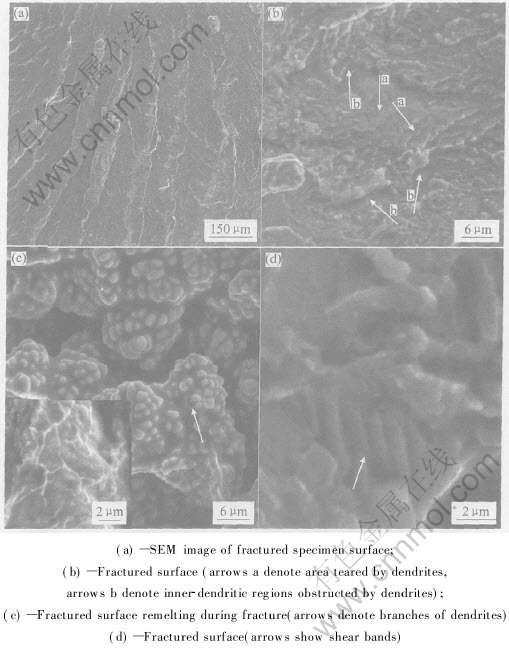

图6所示为Ti60Cu14Ni12Sn4Nb10断口的微观结构。 从其断口形貌上来看, 其变形以剪切机制为主, 在断口上可观察到大量的剪切带, 且剪切带上形成了许多隆起(图6(a)), 表明合金在断裂前经历了较大的变形。 经过较大变形后, 枝晶相也发生了倾斜或旋转, 主晶轴方向趋向水平, 表明此变形为协调基体的变形, 枝晶也发生了变形或偏转。 图6(b)所示为Ti60Cu14Ni12Sn4Nb10 典型的断裂表面, 图中小箭头所指的区域为枝晶的撕裂区域, 大箭头所指区域为被枝晶所隔离的枝晶间区域, 剪切带的滑移被限制在剪切带内。 图6(c)所示为枝晶的形貌截面图, 箭头所指为枝晶的枝晶臂截面。 左下角小图是枝晶间区域的放大图, 可以观察到典型的脉纹条纹, 同时枝晶晶臂间区域的断口形貌也是由许多小剪切片组成, 表明样品在断裂前已经发生了较大的塑性变形。 由图6(d)可以看出, 剪切带受到枝晶相的阻碍而被终止, 进一步证明了枝晶相对剪切带的阻碍作用, 同时也证明了剪切带不能轻易跨过枝晶而增殖(图中箭头所指为剪切带)。 剪切带、 脉纹条纹都是多组元大块非晶断裂的典型特征[15]。

图4 Ti60Cu14Ni12Sn4Nb10 TEM像

Fig.4 TEM images of Ti60Cu14Ni12Sn4Nb10 alloy

图5 Ti60Cu14Ni12Sn4Nb10的压缩应力—应变曲线

Fig.5 Curve of compressive stress vs strain of Ti60Cu14Ni12Sn4Nb10 alloy

3 讨论

Ti60Cu14Ni12Sn4Nb10合金显微组织的分析结果表明, 在本研究条件下获得的合金为多相组成的复合材料, 其中β-Ti固溶体以枝晶方式凝固, 均匀分布在显微组织中, 体积分数约为65%(图3(a)), 而基体为非晶相和纳米晶的混合组织。 该合金在室温条件下表现出较高的强度与良好的塑性。 合金的力学性能是由其显微组织决定的。 对于多相组成的复合材料, 由于不同的相具有不同的屈服强度, 当合金受力时, 每一相按其本身的屈服强度大小依次发生屈服, 从而在应力—应变曲线上看不到明显的弹性-塑性转变点。 由于β-Ti枝晶相具有延展性但强度相对较低, 因此其抗压强度应为900~1000MPa。 文献[1]对部分晶化的TiCuNiSn系合金的力学性能进行了测试, 其极限抗压强度约为2114 MPa, 不妨假设合金中非晶相的强度为2114 MPa。 对于常规复合材料, 其力学性能如断裂强度, 通常满足所谓的混合定律, 即

σc=fi σi+fmσm

式中 σc为复合材料的强度; σi和σm分别为强化相和基体的强度; fi和fm分别为强化相和基体的体积分数。 该合金可以看作由β-Ti枝晶相与含有非晶和纳米晶的基体组成的复合材料, 其中枝晶相的强度约为1000MPa, 其体积分数约为65%, 由混合定律可知, 复合材料的强度应为1389MPa, 略低于实测强度。 而我们知道纳米晶相具有很高的强度[16], 它将使合金的总体强度得到提高, 因此所测得的实际强度应大于所估算出的值。 这一结果也表明本研究所获得的合金具有含有枝晶、 纳米晶及非晶等多相复合的复杂结构。

图6 Ti60Cu14Ni12Sn4Nb10室温压缩断口显微结构

Fig.6 Microstructures of fractured surface of Ti60Cu14Ni12Sn4Nb10 alloy

Ti60Cu14Ni12Sn4Nb10的宏观断口与加载轴成45°方向, 剪切带平行于主剪切应力方向, 均匀分布在基体上的枝晶是合金具有较大塑性的主要原因。 合金主要是由β-Ti固溶体和非晶相组成, 但枝晶间还含有一些富Sn的晶态相。 β-Ti固溶体在塑性变形的过程中为软性相, 控制剪切带的形成和扩展。 富Sn晶态相由于其体积分数很小, 对塑性变形的过程基本上只有很小的影响, 因而对提高塑性没有明显的作用。 塑性枝晶相嵌在硬质玻璃相上, 可以作为剪切带的形核核心, 限制已形成的剪切带的扩展, 并吸收和重新分布及阻止已经过度变形的局部区域, 这种变形特征在Zr基大块非晶中也可以观察到[7, 17]。 枝晶所表现出的塑性变形行为, 如位错运动和孪晶, 对塑性应变和剪切带的形成起作用。 枝晶间区域的硬质玻璃相受到已变形枝晶应力集中的作用, 并作为剪切带的形核核心。 在进一步加载的情况下, 剪切带增殖并与枝晶相互作用。 在变形的过程中, 已经发生加工硬化的塑性枝晶相可以阻止枝晶间区域剪切带的进一步滑移。 这也就限制了单个剪切带在整个样品中进行滑移, 同时也可以使所有剪切带都可以发生很大的变形, 这也就导致了断裂前可以有较大的塑性应变和加工硬化现象。

4 结论

1) 利用铜模吸铸法制备出了Ti60Cu14Ni12-Sn4Nb10多相复合材料, 其显微组织主要是由非晶和纳米晶组成的基体以及β-Ti塑性枝晶相组成。

2) 该Ti基非晶复合材料具有较好的综合力学性能, 其抗压强度为1.71GPa, 塑性为11.2%。

3) 塑性枝晶相是材料具有较高塑性的主要原因, 它通过限制非晶基体中局域剪切带的变形和作为剪切带的形核核心促使剪切带的增殖, 使剪切带与枝晶之间相互作用, 从而提高材料的塑性。

REFERENCES

[1]He G, Eckert J, Loeser W. Stability, phase transformation and deformation behavior of Ti-base metallic glass and composites[J]. Acta Materialia, 2003, 51(6): 1621-1631.

[2]Inoue A. Stabilization of metallic supercooled liquid and bulk amorphous alloys[J]. Acta Materialia, 2000, 48(1): 279-306.

[3]Bruck H A, Christman T, Rosakis A J, et al. Quasi-static constitutive behaviour of Zr41.25Ti13.75Ni10Cu12.5-Be22.5 bulk amorphous alloys[J]. Scripta Metallic Materialia 1994, 30: 429-434.

[4]He G, Eckert J, Loeser W, et al. Novel Ti-base nanostructure-dendrite composite with enhanced plasticity[J]. Nature, 2003, 2(1): 33-37.

[5]Fan C, Inoue A. Improvement of mechanical properties by precipitation of nanoscale compound particles in Zr-Cu-Pd-Al amorphous alloys[J]. Materials Transactions, 1997, 38(12): 1040-1046.

[6]Kuhn U, Ecker J, Mattern N, et al. ZrNbCuNiAl bulk metallic glass matrix composites containing dendritic bcc phase precipitates[J]. Applied Physics Letters, 2002, 80(14): 2478-2480.

[7]Hays C C, Kim P C, Johnson W L. Microstructure controlled shear band pattern formation and enhanced plasticity of bulk metallic glasses containing in situ formed ductile phase dendrite dispersions[J]. Physical Review Letters, 2000, 84(13): 2091-2094.

[8]Zhang T, Inoue A. Ti-based amorphous alloys with a large supercooled liquid region[J]. Mater Sci Eng A, 2001, A304-306: 771-774.

[9]He G, Eckert J, Loeser W, et al. Composition dependence of the microstructure and the mechanical properties of nano/ultrafine-structured Ti-Cu-Ni-Sn-Nb alloys[J]. Acta Materialia, 2004, 52(10): 3035-3046.

[10]He G, Zhang Z F, Loeser W, et al. Effect of Ta on glass formation, thermal stability and mechanical properties of a Zr52.25Cu28.5Ni4.75Al9.5Ta5 bulk metallic glass[J] . Acta Materialia, 2003, 51(8): 2383 -2395.

[11]Kim Y C, Kim W T, Kim D H. A development of Ti-based bulk metallic glass[J]. Mater Sci Eng A, 2004, A375-377: 127-135.

[12]Zhang Z F, Eckert J, Schultz L. Difference in compressive and tensile fracture mechanisms of Zr59Cu20Al10Ni8Ti3 bulk metallic glass[J]. Acta Materialia, 2003, 51(4): 1167-1179.

[13]Lee M L, Li Y, Schuh C A. Effect of a controlled volume fraction of dendritic phases on tensile and compressive ductility in La-based metallic glass matrix composites[J]. Acta Materialia, 2004, 52(14): 4121-4131.

[14]Lee J C, Kim Y C, Ahn J P, et al. Enhanced plasticity in a bulk amorphous matrix composite: macroscopic and microscopic viewpoint studies[J]. Acta Materialia, 2005, 53(1): 1359-6454.

[15]Liu C T, Heatherly L. Test environments and mechanical properties of Zr-base bulk amorphous alloys[J]. Metall Mater Trans, 1998, 29(7): 1811-1820.

[16]Inoue A, Fan C. High-strength bulk nanocrystalline alloys containing compound and amorphous phases[J]. Nanostructured Materials, 1999, 12(5-8): 741-749.

[17]Szuecs F, Kim C P, Johnson W L. Mechanical properties of Zr56.2Ti13.8Nb5.0Cu6.9Ni5.6Be12.5 ductile phase reinforced bulk metallic glass composite[J]. Acta Materialia, 2001, 49(9): 1507-1513.

基金项目: 国家自然科学基金资助项目(59493300); 教育部博士点基金资助项目(9800462)

收稿日期: 2005-10-18; 修订日期: 2006-01-10

通讯作者: 蒋文娟; 电话: 0732-8292195; E-mail: wenjuanjiang@xtu.edu.cn

(编辑李艳红)