DOI:10.19476/j.ysxb.1004.0609.2019.10.02

固溶处理温度对峰值时效7050铝合金晶间腐蚀敏感性的影响

李 海1, 2,韦玉龙1,王芝秀1, 2

(1. 常州大学 材料科学与工程学院,常州 213164;

2. 常州大学 江苏省材料表面科学与技术重点实验室,常州 213164)

摘 要:

采用光学显微镜、X射线衍射、扫描电镜、透射电镜、浸泡试验等方法,研究固溶处理(465~490 ℃, 1 h)对峰值时效(120 ℃, 24 h)7050铝合金晶间腐蚀的影响规律。浸泡结果表明:随着固溶处理温度提高,峰值时效合金晶间腐蚀敏感性先逐渐降低后又升高,其中,经(485 ℃, 1 h)固溶处理的峰值时效合金的晶间腐蚀抗力显著提高。微观组织分析和晶界偏聚建模表明:适当提高固溶处理温度,不仅促进S-Al2CuMg相溶解,还增大Cu在晶界偏聚浓度,从而提高峰值时效合金晶界η-Mg(Zn,Cu)2相中的Cu含量。据此初步提出:晶界η-Mg(Zn,Cu)2相中Cu含量的增加使其腐蚀电位正移,从而缩小了与无析出区的腐蚀电位差,使得二者形成微电偶的倾向性下降,由此造成峰值时效合金晶间腐蚀敏感性相应逐渐降低、甚至消除。至于更高温度固溶处理的峰值时效合金再次发生晶间腐蚀,这与合金发生过烧、形成S-Al2CuMg相有关。

关键词:

文章编号:1004-0609(2019)-10-2225-11 中图分类号:TG146.2 文献标志码:A

7000系Al-Zn-Mg-Cu铝合金具有高强度、低密度以及良好的断裂韧性和成型性能,广泛应用于航空航天领域[1-3]。该系合金元素含量高,常形成多种类型第二相粒子,包括析出相,如η-MgZn2、S-Al2CuMg、T-Al2Zn3Mg3相等[3];弥散相,如Al3Zr和Al6Mn相等[4];结晶相,如Al7Cu2Fe和β-Mg2Si相等[5]。为了获得高强度,7000系铝合金需要进行固溶处理、淬火、时效等一系列连续热处理,旨在基体内析出大量纳米级强化相,从而获得显著的析出强化效果;与此同时,晶界区形成了典型的非均匀组织特征:晶界析出相和无析出区(Precipitate free zones, PFZs)。微观组织不均匀性(粗大结晶相、晶界区组织)使得7000系铝合金常遭受不同形式的局部腐蚀[1, 6],如点/坑蚀(Pitting corrosion, PC)、应力腐蚀开裂(Stress corrosion cracking, SCC)、晶间腐蚀(Intergranular corrosion, IGC)和剥落腐蚀(Exfoliation corrosion, EFC),尤其峰值时效状态(T6)下,合金常出现更为严重的局部腐蚀倾向。

为了提高7000系铝合金IGC抗力,过时效(T7)是一种常用热处理方法,但常造成合金强度下降;相比之下,回归再时效(Retrogression and re-ageing, RRA)能在不降低强度基础上提高合金IGC抗力,然而,回归处理时间窗口较窄的工艺特点限制了其在厚截面材料上的广泛应用。其实,如果在固溶处理+淬火+峰值时效这种T6处理基础上进一步提高7000系铝合金耐蚀性,那么也就能够实现高强度和高耐蚀性的良好结合,而且,T6处理在厚截面构件上具有良好的适用性。罗勇等[7]研究表明,经过强化固溶处理((470 ℃, 2 h)+ (480 ℃, 2 h)+(490 ℃, 2 h))的7085-T6合金IGC深度显著低于常规固溶处理(470 ℃, 2 h),作者认为IGC抗力的改善与强化固溶处理促进粗大第二相粒子溶解有关。HOU等[8]研究常规均匀化((465 ℃, 24 h)+(475 ℃, 4 h))和高温均匀化(485 ℃, 6 h)后再进行固溶处理(480 ℃, 1 h)的7050-T6合金IGC敏感性。结果表明,高温均匀化的7050-T6合金IGC深度显著低于常规均匀化合金的,不过作者没有解释IGC抗力提高的原因。徐戊矫等[9]研究表明,与常规固溶处理(475 ℃, 1 h)相比,强化固溶处理((430 ℃, 3 h)+(490 ℃, 1 h))能够大幅度降低7050-T6合金IGC敏感性,并认为这与强化固溶处理缩小晶粒与晶界之间腐蚀电位差有关。李海等[10]研究了过时效7055合金重新进行固溶处理和峰值时效后的IGC敏感性,结果表明高温重固溶处理(480 ℃)要比低温重固溶处理(470 ℃)的7055-T6合金具有更高的IGC抗力。上述研究结果表明,适当提高温度进行固溶处理能够改善7000系铝合金IGC抗力,但是没有形成更为合理的解释。

为了同时获得高强度和高IGC抗力,本文以7050铝合金为实验材料,研究了固溶处理温度对随后峰值时效状态合金IGC敏感性的影响规律,并通过微观组织分析和晶界偏聚过程建模相结合,初步提出固溶处理温度对峰值时效7000系铝合金IGC敏感性的影响机理。

1 实验

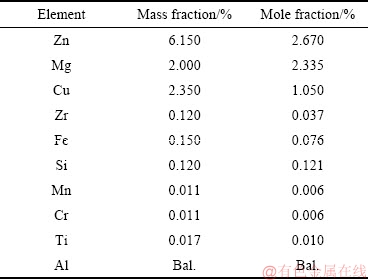

实验材料为厚度为1.7 mm的7050铝合金热轧板材,化学成分见表1。

表1 7050铝合金的化学成分

Table 1 Chemical composition of 7050 alloy

沿热轧板材轧制方向切割出长30 mm、宽20 mm的样品,分别经465、470、475、480、485、490 ℃固溶处理1 h,然后迅速进行室温水淬(样品转移时间控制3 s内),按照固溶处理温度,将水淬样品分别记为S465、S470、S475、S480、S485、S490;随后,将部分水淬样品进一步进行(120 ℃, 24 h)峰值时效处理,将时效样品分别记为A465、A470、A475、A480、A485、A490。

按照GB/T 7998—2005《铝合金晶间腐蚀测试方法》对时效样品进行全浸泡加速腐蚀试验。样品经酸洗、碱洗后,在(35±2) ℃的3 g/L NaCl+10 mL/L HCl混合溶液中浸泡12 h。每种状态合金的IGC试验平行样品数量为3,浸泡后,取出样品,居中切断,得到6个横截面并机械抛光,在MDS400型光学显微镜上观察腐蚀特征并测定最大腐蚀深度。

针对热轧及水淬样品,采用Bruker D8型X射线衍射仪(X-ray diffraction, XRD)分析样品中第二相粒子类型;采用Zeiss Supra 55VP型扫描电镜(Scanning electron microscope, SEM)分析第二相粒子形貌、分布特征及体积分数,并采用Inca penta FET×3型能谱仪(Energy dispersive spectrometer, EDS)测定第二相粒子成分特征。将水淬和时效样品机械减薄至约0.1 mm厚,采用双喷电解方法制备透射电镜(Transmission electron microscope, TEM)薄膜,在Tecnai F20 S-TWIN型透射电镜上分析晶界区时效析出特征;此外,将时效样品TEM薄膜在3 g/L NaCl+10 mL/L HCl混合溶液中浸泡10 min后,取出并清洗,采用JEOL-2100F型透射电镜观察晶界区腐蚀特征。

2 实验结果

2.1 浸泡腐蚀测试结果

图1所示为7050合金经(465~490 ℃, 1 h)固溶处理+(120 ℃, 24 h)峰值时效后,在3 g/L NaCl+10 mL/L HCl混合溶液中浸泡12 h的抛光横截面金相照片。由图1可以看出,随着固溶处理温度的提高,A465、A470、A475、A480样品均发生了IGC,但最大腐蚀深度逐渐减小,分别为111 μm、83 μm、66 μm和50 μm(见图1(a)~(d));当固溶处理温度增加至485 ℃时,相应A485样品却不发生IGC(见图1(e))。然而,提高固溶处理温度至490 ℃,相应A490样品再次发生IGC,最大腐蚀深度为112 μm(见图1(f))。前人研究表明[1],峰值时效7000系铝合金通常具有强烈IGC敏感性。然而,本文研究表明,适当提高温度(如485 ℃)进行固溶处理,能够显著降低峰值时效7050合金IGC敏感性。

2.2 SEM观察

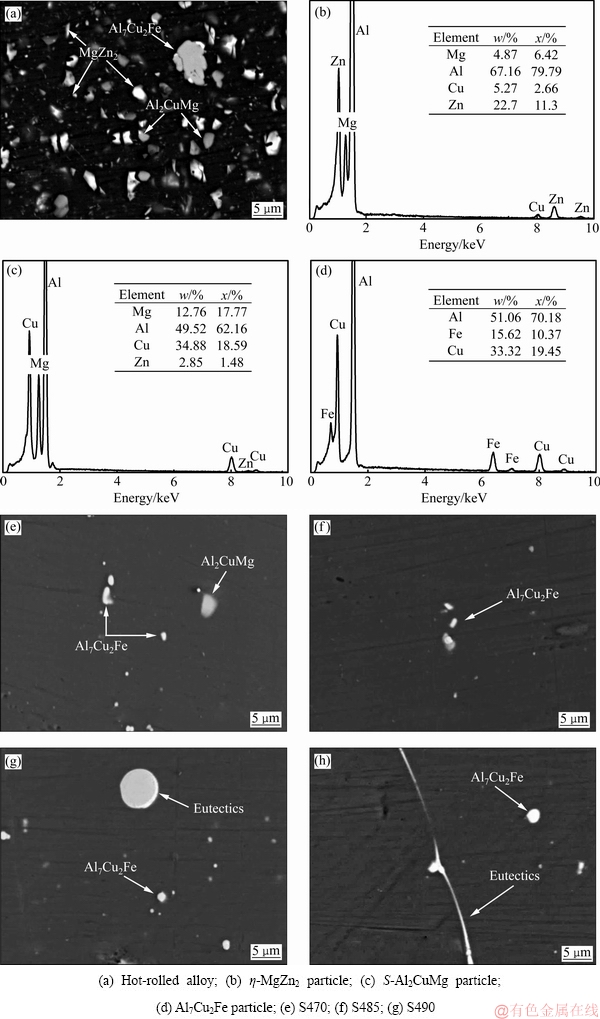

为了弄清固溶处理温度对7050合金中第二相粒子的影响规律,图2所示为热轧及水淬S470、S485、S490样品抛光表面的背散射SEM像及EDS结果,图3所示为上述样品的XRD谱。XRD分析表明(见图3),热轧样品中第二相粒子(见图2(a))由η-MgZn2、S-Al2CuMg、Al7Cu2Fe相组成。结合SED和EDS分析表明,图2(a)中白亮粒子为η-MgZn2相(见图2(b)),尺寸较小且较为圆整的灰色粒子为S-Al2CuMg相(见图2(c)),而尺寸较大的灰色粒子为Al7Cu2Fe相(见图2(d))。此外,不仅η-MgZn2相能独立分布于基体中,也可与S-Al2CuMg或Al7Cu2Fe相共存。

图1 浸泡腐蚀后峰值时效7050合金抛光横截面金相照片

Fig. 1 Optical images for polished cross-sections of peak-aged 7050 alloy after immersion test

与热轧样品(见图2(a))相比,经(465~490 ℃, 1 h)固溶处理的水淬样品中第二相粒子显著减少(见图2(e)~(h))。结合XRD(见图3)和EDS分析可知,S470样品中同时含有Al7Cu2Fe和S-Al2CuMg相(见图2(e)),相比之下,S485样品中仅剩Al7Cu2Fe相(见图2(f)),表明(485 ℃, 1 h)固溶处理促进了S-Al2CuMg相完全溶解。进一步提高固溶处理温度至490 ℃,S490样品晶内和晶界上出现共晶组织,如图2(g)、(h)所示。此外,XRD分析表明,除了Al7Cu2Fe相,S490样品再次出现η-MgZn2和S-Al2CuMg相衍射峰(见图3)。XU等[11]研究表明,7150合金加热至485~490 ℃发生过烧形成液相L,在随后冷却过程中发生液相L→α-Al+ η-MgZn2+S-Al2CuMg共晶转变。由此可知,S490样品中共晶组织的存在(见图2(g)、(h)),表明7050合金在490 ℃固溶处理时已经发生过烧,同时还可以确定出,S490样品中η-MgZn2和S-Al2CuMg相衍射峰(见图3)是L→α-Al+η-MgZn2+S-Al2CuMg共晶转变的结果。不同于可溶S-Al2CuMg和η-MgZn2相,难溶Al7Cu2Fe相在(465~490 ℃, 1 h)固溶处理过程中几乎不溶解,始终保留在水淬样品中。针对水淬样品SEM像,利用Image-Pro Plus软件通过图像分析方法统计出不同水淬样品中残留第二相粒子的平均体积分数(见图4)。为了使得测试数据具有统计意义,选择10个不同视场、放大1000倍的SEM像,并保证第二相粒子数量在200以上。由图4可以看出,随着固溶处理温度(465~490 ℃)提高,水淬样品中残留第二相粒子体积分数先减小,随后又升高,这与7050合金中不同第二相粒子的溶解行为是一致的。

图2 热轧及水淬7050合金的SEM像及EDS谱

Fig. 2 SEM images and EDS spectra of 7050 alloy

图3 热轧及水淬7050合金的XRD谱

Fig. 3 XRD patterns of hot-rolling and water quenching 7050 alloy

2.3 TEM组织观察

图5所示为水淬样品S470、S485和时效样品A470、A485的晶界区HAADF-STEM像。如图5(a)、(b)所示,经470、485 ℃固溶处理1 h,S470、S485样品基体和晶界上观察不到析出相。继而进行(120 ℃, 24 h)时效,A470和A485样品基体和晶界上均形成了纳米级析出相,并且,晶界析出相尺寸更为粗大、呈链状分布;同时,晶界两侧形成了一定宽度的PFZs。通常,对于峰值时效7000系铝合金来说,基体析出相为GP区和η’亚稳相,晶界析出相为η-MgZn2平衡相[12-13]。总的来看,随着固溶处理温度(465~490 ℃)提高,120 ℃、24 h峰值时效的7050合金基体和晶界析出相的形貌及分布特征并无显著差别。

图4 经不同温度固溶处理1 h后水淬7050合金中残留第二相粒子的体积分数

Fig. 4 Volume fractions of residual second-phase particles in water-quenched 7050 alloy after solution-treating at different temperatures for 1 h

图5 水淬和时效状态7050合金的晶界区HAADF-STEM像

Fig. 5 HAADF-STEM images for grain boundary regions of water-quenched and peak-aged 7050 alloy

表2所列为水淬样品S470、S485中晶界和时效样品A470、A485中晶界析出相的EDS点分析结果,以3条晶界上各取5个位置、共15点的平均值形式给出。对于水淬样品来说,S470样品晶界Zn、Mg、Cu含量分别为3.3%、3.7%、1.2%(摩尔分数),相比之下,固溶处理温度更高的S485样品晶界Zn、Mg、Cu含量均有所增加,分别为4.4%、4.2%、2.2%(摩尔分数)。对于时效样品来说,A470样品晶界析出相中Zn、Mg、Cu含量分别为8.4%、7.8%、2.7%(摩尔分数),而固溶处理温度更高的A485样品晶界析出相中Zn、Mg、Cu含量也有所增加,分别为10.1%、11.5%、4.2%(摩尔分数)。

表2 水淬和时效样品中晶界及析出相的EDS点分析结果

Table 2 EDS analysis results for grain boundaries of S470, S485 samples and grain boundary precipitates of A470 and A485 samples

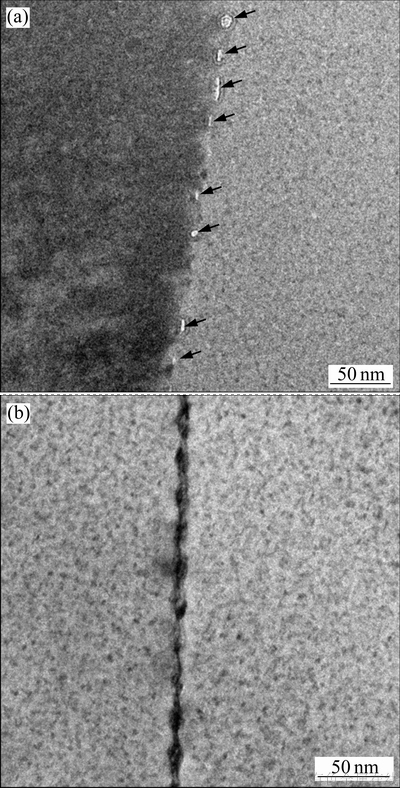

图6所示为A470和A485薄膜样品在(35±2) ℃的30 g/L NaCl+10 mL/L HCl混合溶液中浸泡10 min的TEM像。可以看出,A470样品中晶界析出相开始发生溶解,形成蚀坑,如图6(a)中箭头所示,相比之下,固溶处理温度更高的A485样品中晶界析出相则尚未形成蚀坑(见图6(b)),由此表明,适当增加固溶处理温度有利于提高峰值时效7050合金晶界析出相的耐蚀性。

2.4 晶界析出相成分建模

图6 A470、A485薄膜样品在30 g/L NaCl+10 mL/L HCl溶液中浸泡10 min后晶界区TEM明场像

Fig. 6 Bright-field TEM images for grain boundary regions of A470(a) and A485(b) foil samples after immersion in 30 g/L NaCl+10 mL/L HCl solution for 10 min

7000系铝合金晶界析出相来源于固溶处理、淬火形成的晶界过饱和Zn、Mg、Cu溶质原子的时效析出。为了掌握晶界析出相成分的变化规律,必须弄清固溶处理过程中晶界平衡偏聚、淬火过程中晶界非平衡偏聚、时效过程中晶界析出特征。固溶处理过程中,Zn、Mg、Cu元素发生晶界平衡偏聚过程,溶质浓度可按Mclean式(1)进行计算[14-15]:

(1)

(1)

式中: 为合金元素的晶界平衡偏聚溶质浓度;CM为合金元素的平均溶质浓度;

为合金元素的晶界平衡偏聚溶质浓度;CM为合金元素的平均溶质浓度; 为合金元素的晶界偏聚自由能(例如,Cu、Mg、Zn元素的

为合金元素的晶界偏聚自由能(例如,Cu、Mg、Zn元素的 分别为-0.047、-0.024、-0.06 eV)[16-18];k为玻尔兹曼常数;T为固溶处理温度。为了计算晶界平衡偏聚溶质浓度

分别为-0.047、-0.024、-0.06 eV)[16-18];k为玻尔兹曼常数;T为固溶处理温度。为了计算晶界平衡偏聚溶质浓度 ,首先要掌握7050合金中Cu、Mg、Zn元素的平均溶质浓度CM随固溶处理温度的变化规律。为此,有必要弄清7050合金在固溶处理过程中第二相粒子的溶解行为。

,首先要掌握7050合金中Cu、Mg、Zn元素的平均溶质浓度CM随固溶处理温度的变化规律。为此,有必要弄清7050合金在固溶处理过程中第二相粒子的溶解行为。

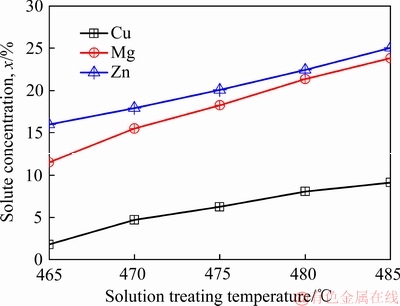

由图2可知,当热轧态7050合金进行465~485 ℃固溶处理时(鉴于490 ℃固溶处理时合金过烧(见图2(g)、(h)),晶界析出相成分建模不针对A490样品),易溶η-MgZn2相已经完全溶解,所含Zn、Mg原子进入固溶体,难溶Al7Cu2Fe相几乎不溶解[19],所含Cu原子不参与形成固溶体,相比之下,S-Al2CuMg相则是逐渐溶解,至485 ℃时完全溶解(见图3),剩下第二相粒子为Al7Cu2Fe相,体积分数为0.68%。因此,从水淬样品第二相粒子体积分数(见图4)中扣除Al7Cu2Fe相体积分数(0.68%),便可得到不同固溶处理温度下未溶S-Al2CuMg相的体积分数,如图7所示。在此基础上,结合Al7Cu2Fe、S-Al2CuMg相、7050合金的密度(分别为4.1、3.56、2.83 g/cm3)[20-22],换算出残留Al7Cu2Fe和S-Al2CuMg相中所含Cu、Mg原子在7050合金中的占比浓度(见图8)。进一步,从7050合金成分(见表1)中扣除不同固溶处理温度下残留S-Al2CuMg和Al7Cu2Fe相的Cu、Mg占比浓度,便可获得Zn、Mg、Cu的平均溶质浓度CM(见图9),随后,根据式(1),便能计算出Zn、Mg、Cu元素在固溶处理过程中平衡偏聚浓度 (见图10)。由图10可以看出,随着固溶处理温度提高(465~485 ℃),Mg、Cu元素的晶界平衡偏聚浓度逐渐增加,而Zn元素的晶界平衡偏聚浓度逐渐下降。

(见图10)。由图10可以看出,随着固溶处理温度提高(465~485 ℃),Mg、Cu元素的晶界平衡偏聚浓度逐渐增加,而Zn元素的晶界平衡偏聚浓度逐渐下降。

图7 固溶处理过程中残留Al7Cu2Fe、S-Al2CuMg相的体积分数

Fig. 7 Volume fractions of residual Al7Cu2Fe and S-Al2CuMg phases in alloy during solution-treating

图8 固溶处理过程中残留S-Al2CuMg、Al7Cu2Fe相中Cu、Mg原子在合金中的含量

Fig. 8 Cu and Mg atoms contents in S-Al2CuMg and Al7Cu2Fe phases in alloy during solution-treating

图9 固溶处理过程中Zn、Mg、Cu元素的平均溶质浓度

Fig. 9 Average concentrations of Zn, Mg and Cu elements in alloy during solution-treating

图10 固溶处理过程中Zn、Mg、Cu元素的晶界平衡偏聚浓度

Fig.10 Zn, Mg and Cu concentrations by equilibrium grain boundary segregation of alloy during solution-treating

时效硬化铝合金在淬火冷却过程中发生溶质原子的晶界非平衡偏聚过程,浓度可按Faulkner式(2)进行计算[14-15, 23]:

(2)

(2)

式中: 为晶界非平衡偏聚溶质浓度;Ef为空位形成能(Ef=1.25 eV)[15];Eb为溶质-空位结合能(例如,Cu、Mg、Zn元素的Eb分别为0.231、0.249、0.164 eV)[15];Tm为纯铝的熔化温度,0.5Tm为设定的晶界非平衡偏聚停止温度,约330 ℃)。根据式(2),计算出465~485 ℃固溶处理后水淬过程中Zn、Mg、Cu元素的晶界非平衡偏聚浓度,如图11所示。由图11可以看出,随着固溶处理温度提高(465~485 ℃),晶界非偏聚溶质浓度明显增大。进一步,计算出固溶处理过程中晶界平衡偏聚溶质浓度(见图10)和淬火冷却过程中晶界非平衡偏聚溶质浓度(见图11)之和(见式3),即可得到水淬样品的晶界偏聚溶质浓度(Ct),如图12所示。

为晶界非平衡偏聚溶质浓度;Ef为空位形成能(Ef=1.25 eV)[15];Eb为溶质-空位结合能(例如,Cu、Mg、Zn元素的Eb分别为0.231、0.249、0.164 eV)[15];Tm为纯铝的熔化温度,0.5Tm为设定的晶界非平衡偏聚停止温度,约330 ℃)。根据式(2),计算出465~485 ℃固溶处理后水淬过程中Zn、Mg、Cu元素的晶界非平衡偏聚浓度,如图11所示。由图11可以看出,随着固溶处理温度提高(465~485 ℃),晶界非偏聚溶质浓度明显增大。进一步,计算出固溶处理过程中晶界平衡偏聚溶质浓度(见图10)和淬火冷却过程中晶界非平衡偏聚溶质浓度(见图11)之和(见式3),即可得到水淬样品的晶界偏聚溶质浓度(Ct),如图12所示。

图11 淬火过程中Zn、Mg、Cu元素的晶界非偏聚溶质浓度

Fig. 11 Zn, Mg and Cu concentrations by non-equilibrium grain boundary segregation of alloy during water-quenching

图12 水淬样品中Zn、Mg、Cu元素的晶界偏聚溶质浓度

Fig. 12 Zn, Mg and Cu concentrations segregated at grain boundaries after solution-treating

(3)

(3)

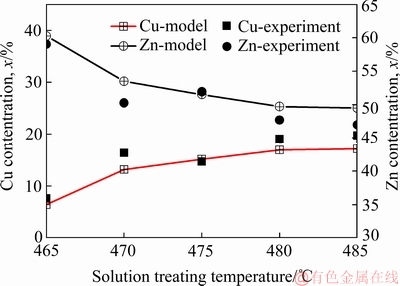

对于7000系铝合金来说,固溶处理及水淬后进行(120 ℃, 24 h)峰值时效,晶界上通常析出η-MgZn2平衡相。XU等[24]研究表明,η-MgZn2相中Zn原子点阵位置能被Cu原子置换,而Mg原子点阵位置则难以置换,从而形成η-Mg(Zn,Cu)2相。据据水淬样品中Zn、Mg、Cu含量(见图12),按照满足原子比(mZn+mCu):mMg=2(多余原子仍以固溶状态存在)这一条件,可以计算出时效样品晶界η-Mg(Zn,Cu)2相中Zn、Cu含量随固溶处理温度的变化规律,如图13所示。由图13可以看出,随着固溶处理温度增加(465~485 ℃),晶界η-Mg(Zn,Cu)2相中Zn含量逐渐降低,而Cu含量逐渐增加,这与EDS点分析呈现的变化趋势基本一致(见图13)。

图13 时效样品晶界η-Mg(Zn,Cu)2相中Cu、Zn含量变化

Fig. 13 Calculated Zn and Cu contents of grain boundary η-Mg(Zn,Cu)2 precipitates in peak-aged alloy

3 分析与讨论

通常认为,时效硬化铝合金IGC是由晶界析出相与相邻PFZs在腐蚀介质中形成了微电偶,进而微电偶阳极发生连续溶解造成的[7-9]。据此可知,发生IGC必须满足两个条件:1) 晶界析出相与PFZs之间要具有足够大的腐蚀电位差,这是合金发生IGC的电化学条件。研究表明[25],电位差是影响电偶腐蚀的首要因素,电位差越大,电位低的金属作为阳极越容易被腐蚀。通常,当电偶之间电位差大于0.25 VSEC时,才能获得足够大的电化学驱动力,促使电偶腐蚀的发生。2) 腐蚀微电偶的阴极和阳极必须沿晶界连续分布。只有这样,微电偶阳极溶解形成的腐蚀通道才能沿晶界连续扩展,这是发生IGC的通道条件。过时效或回归再时效之所以提高7000系铝合金IGC抗力,通常认为是晶界析出相粗化、间距增加,导致沿晶界连续腐蚀通道被切断的缘故。

从图5(c)和(d)可以看出,峰值时效状态的A470和A485样品晶界PFZs均为连续分布,那么,只有当晶界析出相也为连续分布时,才有可能发生IGC。事实上,从图1(c)可以看出,A470样品发生了IGC,也就是说,A470样品中晶界析出相分布特征(见图5(c))能够满足发生IGC的通道条件。然而,结合图5(d)和1(e)可以看出,与A470样品具有相同晶界析出相分布特征的A485样品却未发生IGC,由此可以得出,A485样品IGC抗力的增加并非来源于晶界析出相分布特征的改变,而只可能与晶界析出相与PFZs之间不能形成腐蚀微电偶有关,即不满足发生IGC的电化学条件。

对于7000系铝合金晶界区组织来说,贫溶质原子的PFZs可以看作纯Al,其腐蚀电位为-0.85 VSEC,η-MgZn2相的腐蚀电位为-1.05 VSEC[26]。IKEUBA等[27]研究了纯Al与η-MgZn2相电偶在0.1 mol/L NaCl溶液中电化学行为,结果表明,在酸性和中性条件下,η-MgZn2相作为阳极而溶解。FANG等[24]研究表明,η-MgZn2相中Zn原子点阵位置能够被Cu原子置换,形成η-Mg(Zn,Cu)2相。RAMGOPAL等[28]采用闪蒸工艺制备不同Cu含量的η-Mg(Zn,Cu)2薄膜,并研究其在0.5 mol/L NaCl溶液中电化学行为。结果表明,随着Cu含量增加,η-Mg(Zn,Cu)2相腐蚀电位逐渐正移。例如,与η-MgZn2相腐蚀电位(-1.4 VSEC)相比,含27%Cu的η-Mg(Zn,Cu)2相腐蚀电位增加至-1.1 VSEC。对于本文中的7050合金来说,晶界析出相的EDS点分析及建模结果均表明,随着固溶处理温度提高(465~ 485 ℃),时效样品晶界析出相中Cu含量逐渐增加、Zn含量逐渐降低(见图13)。显然,晶界η-Mg(Zn,Cu)2相这一成分变化趋势必然造成其腐蚀电位正移,从而缩小其与晶界PFZs之间的腐蚀电位差,二者形成腐蚀微电偶的倾向性逐渐降低,这点可由A485样品中晶界η-Mg(Zn,Cu)2相耐蚀性高于A470样品加以证实(见图6)。因此,峰值时效7050合金IGC敏感性随着固溶处理温度提高(465~485 ℃)而逐渐降低、甚至消除(见图1)。此外,从图3和7可以看出,随着固溶处理温度提高(465~485 ℃),η-Mg(Zn,Cu)2相已经完全溶解,Al7Cu2Fe相几乎不溶解,只有S-Al2CuMg相逐渐溶解,由此可以得出,时效样品晶界η-Mg(Zn,Cu)2相中Cu含量的增加不仅来源于晶界偏聚过程,也与S-Al2CuMg相的逐渐溶解密切相关。至于490 ℃固溶处理的峰值时效7050合金再次发生IGC(见图1(f)),这是由于合金发生过烧,重新形成S-Al2CuMg相(见图2(g)、(h)),造成水淬样品晶界偏聚的Cu溶质浓度以及时效样品晶界η-Mg(Zn,Cu)2相中Cu含量的下降,从而使得A490样品晶界η-Mg(Zn,Cu)2相腐蚀电位负移,增大与晶界PFZs之间电位差,导致二者形成腐蚀微电偶的倾向性再次增加。

4 结论

1) 随着固溶处理温度(465~490 ℃)提高,120 ℃、24 h峰值时效7050合金IGC敏感性先降低后又升高,其中,485 ℃、1 h固溶处理能显著降低峰值时效合金晶间腐蚀敏感性。

2) 微观组织分析和晶界偏聚建模表明,适当提高固溶处理温度,不仅促进S-Al2CuMg相溶解,还增大Cu元素的晶界偏聚浓度,由此提高峰值时效7050合金晶界η-Mg(Zn,Cu)2相中Cu含量。

3) 随着固溶处理温度(465~485 ℃)提高,峰值时效7050合金IGC敏感性逐渐降低、甚至消除,是由于晶界η-Mg(Zn,Cu)2相中Cu含量不断增加使其腐蚀电位正移,逐渐缩小与相邻PFZs的腐蚀电位差,二者形成微电偶的倾向性受到抑制有关;过高的固溶处理温度(如490 ℃)再次增加合金IGC敏感性,则与样品过烧形成S-Al2CuMg相有关。

REFERENCES

[1] PEND Xiao-yan, GUO Qi, LIANG Xiao-peng, DENG Ying, GU Yi, XU Guo-fu, YIN Zhi-min. Mechanical properties, corrosion behavior and microstructures of a non-isothermal ageing treated Al-Zn-Mg-Cu alloy[J]. Materials Science and Engineering A, 2017, 688: 146-154.

[2] 邓运来, 李春明, 张 劲, 赵久辉. 时效工艺对Al-Zn-Mg-Cu合金组织和力学性能的影响[J]. 中国有色金属学报, 2018, 28(9): 1711-1719.

DENG Yun-lai, LI Chun-ming, ZHANG Jin, ZHAO Jiu-hui. Effect of aging process on microstructure and mechanical properties of 7050 aluminum alloy of rail transportation[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(9): 1711-1719.

[3] LI Hai-chao, CAO Fu-yang, GUO Shu, JIA Yan-dong, ZHANG Da-yue, LIU Zu-yan, WANG Pei, SCUDINO S, SUN Jian-fei. Effects of Mg and Cu on microstructures and properties of spray-deposited Al-Zn-Mg-Cu alloys[J]. Journal of Alloys and Compounds, 2017, 719: 89-96.

[4] LI Hai-chao, CAO Fu-yang, GUO Shu, NING Zhi-liang, LIU Zu-yan, JIA Yan-dong, SCUDINO S, GEMMING T, SUN Jian-fei. Microstructures and properties evolution of spray-deposited Al-Zn-Mg-Cu-Zr alloys with scandium addition[J]. Journal of Alloys and Compounds, 2017, 691: 482-488.

[5] ROMETSCH P A, ZHANG Yong, KNIGHT S. Heat treatment of 7xxx series aluminium alloys—Some recent developments[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2003-2017.

[6] LIU S D, CHEN B, LI C B, DAI Y, DENG Y L, ZHANG X M. Mechanism of low exfoliation corrosion resistance due to slow quenching in high strength aluminium alloy[J]. Corrosion Science, 2015, 91: 203-212.

[7] 罗 勇, 许晓静, 吴桂潮, 张允康, 宋 涛, 王 彬, 张福豹, 成 城, 费震旦. 强化固溶处理对7085铝合金晶间腐蚀和剥落腐蚀性能的影响[J]. 稀有金属材料与工程, 2012, 41(2): 262-265.

LUO Yong, XU Xiao-jing, WU Gui-chao, ZHANG Yun-kang, SONG Tao, WANG Bing, ZHANG Fu-bao, CHENG Cheng, FEI Zhen-dan. Effect of enhanced-solid-solution on intergranular corrosion and exfoliation corrosion properties of 7085 aluminum alloy[J]. Rare Metal Materials and Engineering, 2012, 41(2): 262-265.

[8] HOU Wen-rong, JI Wen-bin, ZHANG Zhi-hao, XIE Jian-xin, CHENG Xiao-le. The effect of homogenization temperature on the corrosion resistance of extruded 7050 Al alloy bars[J]. Journal of Materials Processing Technology, 2014, 214(3): 635-640.

[9] 徐戊矫, 龚利华, 王玉松, 张 鹏, 沈文涛. 强化固溶对7050铝合金组织与性能的影响[J]. 金属热处理, 2015, 40(4): 57-61.

XU Wu-jiao, GONG Li-hua, WANG Yu-song, ZHANG Peng, SHEN Wen-tao. Effect of strengthening-solid-solution on microstructure and properties of 7050 aluminum alloy[J]. Heat Treatment of Metals, 2015, 40(4): 57-61.

[10] 李 海, 郑子樵, 王芝秀. 过时效-重固溶-再时效处理对7055铝合金组织与性能的影响[J]. 材料热处理学报, 2004, 25(3): 57-62.

LI Hai, ZHENG Zi-qiao, WANG Zhi-xiu. Effect of over-ageing and re-solution and re-ageing treatment on microstructures and properties of 7055 Al alloy[J]. Transactions of Materials and Heat Treatment, 2004, 25(3): 57-62.

[11] XU D K, ROMETSCH P A, BIRBILIS N. Improved solution treatment for an as-rolled Al-Zn-Mg-Cu alloy. PartⅠ. Characterisation of constituent particles and overheating[J]. Materials Science and Engineering A, 2012, 534: 234-243.

[12] OZER G, KARAASLAN A. Properties of AA7075 aluminum alloy in aging and retrogression and reaging process[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(11): 2357-2362.

[13] 温家飞, 张 豪, 张 桢, 向剑波, 罗丰华. 热锻对喷射形成7055-T6合金组织和性能的影响[J]. 中国有色金属学报, 2018, 28(5): 872-879.

WEN Jia-fei, ZHANG Hao, ZHANG Zhen, XIANG Jian-bo, LUO Feng-hua. Effects of forging on microstructure and mechanical properties of spray forming 7055-T6 alloy[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(5): 872-879.

[14] YANG Wu-qiang, XU Min, LIANG Jian-xiong, MENG Ye, ZHENG Lei. Non-equilibrium grain-boundary segregation of Bi in Cu bicrystals[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(12): 4038-4043.

[15] HAAS M D. Grain boundary phenomena and failure of aluminium alloys[D]. Groningen: University of Groningen, 2002: 59-94.

[16] BENALI A, LACAZE-DUFAURE C, MORILLO J. Density functional study of copper segregation in aluminum[J]. Surface Science, 2011, 605(3): 341-350.

[17] SONG R G, DIETZEL W, ZHANG B J, LIU W J, TSENG M K, ATRENS A. Stress corrosion cracking and hydrogen embrittlement of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2004, 52(16): 4727-4743.

[18] ZHANG Sheng-jun, KONTSEVOI O Y, FREEMAN A J, OISON G B. First principles investigation of zinc-induced embrittlement in an aluminum grain boundary[J]. Acta Materialia, 2011, 59(15): 6155-6167.

[19] ZOU Xiu-liang, YAN Hong, CHEN Xiao-hui. Evolution of second phases and mechanical properties of 7075 Al alloy processed by solution heat treatment[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(10): 2146-2155.

[20] LAPLANCHE G, JOULAIN A, BONNEVILLE J, CAUTHIER-BRUNET V, DUBOIS S. Synthesis and brittle-to-ductile transition of the ω-Al0.7Cu0.2Fe0.1 tetragonal phase[J]. Materials Science and Engineering A, 2010, 527(16): 4515-4518.

[21] HEYING B, HOFFMANN R D, POTTGEN R. Structure refinement of the S-phase precipitate MgCuAl2[J]. Journal of Chemical Sciences, 2005, 60(5): 491-494.

[22] 王祝堂, 田荣璋. 铝合金及其加工手册(第二版)[M]. 长沙: 中南大学出版社, 2000.

WANG Zhu-tang, TIAN Rong-zhang. Aluminum alloy and its processing manuals (2nd edition)[M]. Changsha: Central South University Press, 2000.

[23] HASS M D, HOSSON J T M D. Grain boundary segregation and precipitation in aluminium alloys[J]. Scripta Materialia, 2001, 44(2): 281-286.

[24] FANG Xu, SONG Min, LI Kai, DU Yong, ZHAO Dong-dong, JIANG Chao, ZHANG Hong. Effects of Cu and Al on the crystal structure and composition of η(MgZn2) phase in over-aged Al-Zn-Mg-Cu alloys[J]. Journal of Materials Science, 2012, 47(14): 5419-5427.

[25] 陈兴伟, 吴建华, 王 佳, 王春丽. 电偶腐蚀影响因素研究进展[J]. 腐蚀科学与防护技术, 2010, 22(4): 363-366.

CHEN Xing-wei, WU Jian-hua, WANG Jia, WANG Chun-li. Progress in research on factors influencing galvanic corrosion behavior[J]. Corrosion Science and Protection Technology, 2010, 22(4): 363-366.

[26] ASM International. Corrosion of aluminum and aluminum alloys (volume 13): Corrosion[M]. Ohio: ASM International, 1992.

[27] IKEUBA A I, ZHANG Bo, WANG Jian-qiu, HAN En-han, KE Wei, OKAFOR P C. SVET and SIET study of galvanic corrosion of Al/MgZn2 in aqueous solutions at different pH[J]. Journal of the Electrochemical Society, 2018, 165(3): 180-194.

[28] RAMGOPAL T, SCHMUTZ P, FRANKEL G S. Electrochemical behavior of thin film analogs of Mg(Zn,Cu,Al)2[J]. Journal of the Electrochemical Society, 2001, 148 (9): 348-356.

Effect of solution-treating temperature on intergranular corrosion of peak-aged 7050 Al alloy

LI Hai1, 2, WEI Yu-long1, WANG Zhi-xiu1, 2

(1. School of Materials Science and Engineering, Changzhou University, Changzhou 213164, China;

2. Jiangsu Key Laboratory of Materials Surface Science and Technology, Changzhou University, Changzhou 213164, China)

Abstract: The effects of solution-treating temperatures (465-490 ℃, 1 h) on the intergranular corrosion of 7050 Al alloy peak-aged at 120 ℃ for 24 h were investigated by optical microscope, X ray diffraction, scanning electron microscope, transmission electron microscope and accelerated corrosion test. The immersion test indicates that the intergranular corrosion (IGC) susceptibility of the alloy decreases first, and then increases with the solution-treating temperatures increasing. Especially, the IGC resistance can be enhanced significantly for the peak-aged sample solution-treated at 485 ℃. Furthermore, the microstructural observations and grain boundary segregation modeling show that the increase of the solution-treating temperatures leads to the accelerated dissolution of S-Al2CuMg and increases Cu segregation at grain boundaries, and then increases the Cu content of the grain boundary η-Mg(Zn,Cu)2 precipitating in the peak-aged alloy. Based on the above results, it can be proposed preliminarily that the positive shift of the corrosion potential of the corrosion potential of the grain boundary η-Mg(Zn,Cu)2 precipitates due to the increased Cu content shortens the potential difference with the precipitation free zones, which will decrease the tendency to form the grain boundary microcouplings and then reduce, even remove the IGC susceptibility of the alloy. By comparison, the increased IGC susceptibility of the alloy solution-treated at higher temperatures is related to the S-Al2CuMg phase in the eutectics as a result of over-burning.

Key words: 7050 Al alloy; solution treatment; intergranular corrosion

Foundation item: Projects(51571038, 51671038) supported by the National Natural Science Foundation of China; Project(18KJA430002) supported by the Natural Science Foundation of the Jiangsu Higher Education Institutions, China

Received date: 2018-10-29; Accepted date: 2019-03-08

Corresponding author: WANG Zhi-xiu; Tel: +86-519-86330069; E-mail: xiu_wzx@sohu.com

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51571038,51671038);江苏省高校自然科学研究重大项目(18KJA430002)

收稿日期:2018-10-29;修订日期:2019-03-08

通信作者:王芝秀,副教授,博士;电话:0519-86330069;E-mail:xiu_wzx@sohu.com

摘 要:采用光学显微镜、X射线衍射、扫描电镜、透射电镜、浸泡试验等方法,研究固溶处理(465~490 ℃, 1 h)对峰值时效(120 ℃, 24 h)7050铝合金晶间腐蚀的影响规律。浸泡结果表明:随着固溶处理温度提高,峰值时效合金晶间腐蚀敏感性先逐渐降低后又升高,其中,经(485 ℃, 1 h)固溶处理的峰值时效合金的晶间腐蚀抗力显著提高。微观组织分析和晶界偏聚建模表明:适当提高固溶处理温度,不仅促进S-Al2CuMg相溶解,还增大Cu在晶界偏聚浓度,从而提高峰值时效合金晶界η-Mg(Zn,Cu)2相中的Cu含量。据此初步提出:晶界η-Mg(Zn,Cu)2相中Cu含量的增加使其腐蚀电位正移,从而缩小了与无析出区的腐蚀电位差,使得二者形成微电偶的倾向性下降,由此造成峰值时效合金晶间腐蚀敏感性相应逐渐降低、甚至消除。至于更高温度固溶处理的峰值时效合金再次发生晶间腐蚀,这与合金发生过烧、形成S-Al2CuMg相有关。

[2] 邓运来, 李春明, 张 劲, 赵久辉. 时效工艺对Al-Zn-Mg-Cu合金组织和力学性能的影响[J]. 中国有色金属学报, 2018, 28(9): 1711-1719.

[9] 徐戊矫, 龚利华, 王玉松, 张 鹏, 沈文涛. 强化固溶对7050铝合金组织与性能的影响[J]. 金属热处理, 2015, 40(4): 57-61.

[10] 李 海, 郑子樵, 王芝秀. 过时效-重固溶-再时效处理对7055铝合金组织与性能的影响[J]. 材料热处理学报, 2004, 25(3): 57-62.

[13] 温家飞, 张 豪, 张 桢, 向剑波, 罗丰华. 热锻对喷射形成7055-T6合金组织和性能的影响[J]. 中国有色金属学报, 2018, 28(5): 872-879.

[22] 王祝堂, 田荣璋. 铝合金及其加工手册(第二版)[M]. 长沙: 中南大学出版社, 2000.

[25] 陈兴伟, 吴建华, 王 佳, 王春丽. 电偶腐蚀影响因素研究进展[J]. 腐蚀科学与防护技术, 2010, 22(4): 363-366.