DOI: 10.11817/j.issn.1672-7207.2016.10.013

基于田口法的含间隙传动机构动力学特性分析优化

孟凡刚1,巫世晶1,张增磊1,张凡1,赵文强2

(1. 武汉大学 动力与机械学院,湖北 武汉,430072;

2. 国家电网河南平高电气股份有限公司,河南 平顶山,467001)

摘 要:

对机构的非线性动态特性的影响;基于间隙矢量模型,建立含间隙旋转副的“碰撞铰”模型,采用修正的非线性弹簧阻尼模型模拟碰撞过程中的法向力、修正的库仑摩擦模型描述碰撞过程中的切向力;将建立的碰撞铰模型嵌入ADAMS动力学分析软件中,研究不同的间隙、销轴半径、接触面的摩擦因数对机构动力学特性的影响。然后运用田口方法,把上述参数作为可控因子,铰接触碰撞过程中的最大接触力作为噪声因子,采用正交试验L9(34)进行试验设计分析。研究结果表明:间隙、半径、摩擦因数均能影响机构的动力学特性,间隙对噪声因子的影响最大。该研究方法及分析结果可为多连杆机构的优化设计与可靠性的提高提供参考。

关键词:

中图分类号:TH113;TH112 文献标志码:A 文章编号:1672-7207(2016)10-3375-06

Dynamic characteristic analysis optimization of transmission mechanism with clearance based on Taguchi method

MENG Fangang1, WU Shijing1, ZHANG Zenglei1, ZHANG Fan1, ZHAO Wenqiang2

(1. School of Power and Mechanical Engineering, Wuhan University, Wuhan 430072, China;

2. Henan Pinggao Electric Co. Ltd., State Grid Corporation of China, Pingdingshan 467001, China)

Abstract: The effects of clearance joint on no-linear dynamic characteristics of mechanism were investigated. A collision-hinge model based on the clearance vector model was established by using modified nonlinear continuous contact force model and improved Coulomb friction model. Then the hybrid contact model was incorporated into ADAMS; the effects of clearance, radius of the pin axle and friction coefficient between contact surfaces on dynamic characteristics were conducted. Moreover,these parameters were set as controllable factors and the maximum contact force as noise factor by using Taguchi method. Then, the several experiments were investigated with these parameters using the L9 (mixed orthogonal array 34). The results show that clearance, radius and friction coefficient can affect the dynamic characteristics of transmission mechanism. In addition, clearance value is the most significant factor. Research methods and results of analysis can act as reference for optimal design and reliability improvement of linkage mechanism.

Key words: clearance; contact and collision; dynamic characteristics; Taguchi method; transmission mechanism

特高压断路器是输电电网关键控制设备,与中低压断路器相比,开断电流更大,响应更快,传动精度要求更高。特高压断路器一般由操动机构、传动机构、开断元件、支撑绝缘体及基座共5部分组成。研究表明:特高压断路器故障中,机械故障的比例远高于电气故障,而传动机构中轴销断裂所引发的机械故障占主要因素[1],所以,传动机构性能直接决定着特高压断路器的可靠性。国内外很多学者对断路器进行了研究[2-4],但对传动机构的动力学特性分析还比较少。由于装配、制造误差及磨损,机构铰接处的间隙在实际工况中是不可避免的[5-8],间隙会引起冲击载荷,特别是对于高速传动机构,导致机构各活动铰接处销轴与轴套强烈冲击碰撞,造成销轴损坏及断裂,发生灾难性电网事故,因此,考虑运动副的间隙对传动机构的影响具有重要工程意义。随着精密机械工程的发展,对精确预测系统动力学的行为要求越来越迫切,含间隙机构动力学已经成为国内外机械工程迫切要解决的关键问题之一[9]。目前,国内外对含间隙的机构非线性动态特性进行了大量研究[10-13],研究对象主要采用四连杆机构或曲柄滑块机构,对多体系统的动力学研究较少[12]。本文作者采用非线性弹簧阻尼模型模拟间隙处的接触碰撞、修正的库仑摩擦模型描述间隙处的摩擦,建立含间隙的多连杆传动机构动力学模型,并结合田口方法进行试验设计分析,研究不同的间隙、销轴半径、接触面的摩擦因数对特高压断路器多连杆传动机构动力学性能的影响。

1 铰间隙碰撞模型

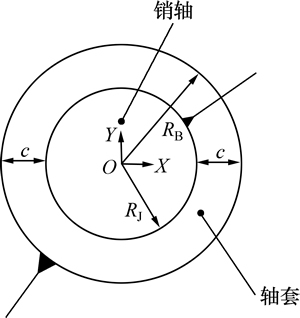

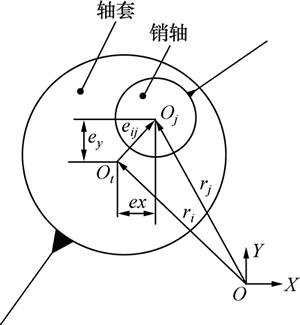

理想旋转铰约束如图1所示,销轴与轴套完全同心。但在实际工程中,间隙的存在使销轴与轴套不可能是完全同心,相邻两构件的连接点处于不同的位置,产生偏心距,如图2所示(图2中:RB为轴套半径;RJ为销轴半径;c为间隙)。与理想旋转铰相比,实际旋转铰虽没有引入额外的运动约束和几何约束,但销轴与轴套在碰撞过程中会产生接触碰撞力,即引入力约束。间隙矢量模型通过在平面铰中引入间隙矢量来描述旋转铰的运动状态,代表构件连接点的相对位置及相对位置变化情况。

图1 理想旋转铰模型示意图

Fig. 1 Sketch map of ideal revolution joint model

在局部浮动笛卡儿坐标系中,以轴套的回转中心为间隙矢量的基准起始点,间隙矢量的方向指向销轴与轴套相对运动时的潜在接触点,该潜在接触点构成了销轴与轴套的相对碰撞点。间隙矢量的大小被严格限制在以轴套回转中心为圆心且以销轴与轴套的径向尺寸公差为半径的间隙圆内,因此,间隙矢量大小的变化能够反映构件的加工误差[14]。间隙用轴套与销轴的半径之差来表示:

c=RB-RJ (1)

图2 实际旋转铰模型示意图

Fig. 2 Sketch map of realistic revolution joint model

图2中,ri和rj分别代表轴套与销轴半径,偏心向量为:

(2)

(2)

(3)

(3)

相连两构件在接触点处的单位法向量为

(4)

(4)

碰撞过程中渗透深度为

(5)

(5)

为描述销轴与轴套碰撞过程中能量的损失,计算接触碰撞点的相对速度十分必要。

接触点的法向速度vn与切向速度vt分别为:

(6)

(6)

(7)

(7)

单位切向量t由单位法向量n逆时针旋转90° 所得。

1.1 碰撞接触力模型

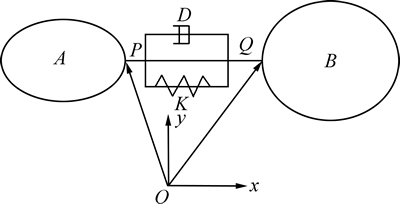

非线性弹簧阻尼模型如图3所示。图3中,K为弹簧刚度系数,D为阻尼系数。模型中弹簧表示两碰撞物体的弹性,阻尼表示碰撞过程中的能量损失。接触力的描述依赖于弹簧的刚度与阻尼特征:

(8)

(8)

(9)

(9)

(10)

(10)

(11)

(11)

式中:Fk为碰撞过程中弹性力;Fd为能量损耗;vi为材料的泊松系数;Ei为材料的弹性模量; 为碰撞前撞击点的初始相对速度;ce为恢复系数。在金属接触中,指数n通常取1.5[9]。

为碰撞前撞击点的初始相对速度;ce为恢复系数。在金属接触中,指数n通常取1.5[9]。

图3 非线性弹簧阻尼模型示意图

Fig. 3 Sketch map of nonlinear spring-damper model

阻尼系数的推导过程中,假设恢复系数近似为1,所以只能表示大的恢复系数,而无法表达小的恢复系数,文献[14]提出了修正的恢复系数,则修正后的阻尼系数不受碰撞恢复系数的限制,表达式为

(12)

(12)

修正参数后的碰撞接触力模型为

(13)

(13)

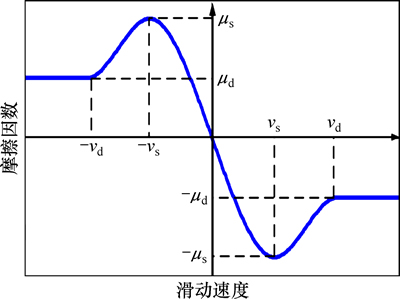

1.2 摩擦力模型

运动副间隙切向接触特性通过切向摩擦力模型描述,本文考虑运动副的间隙为不考虑润滑的干摩擦。为能够准确地描述接触碰撞过程中的摩擦,采用修正的Coulomb摩擦力模型模拟碰撞过程中的切向力,避免数值计算过重中速度方向变化时引起摩擦力 突变。

(14)

(14)

(15)

(15)

其中:vt为销轴与轴套在碰撞点的相对滑动速度;vs为静摩擦临界速度;vd为最大动摩擦临界速度;μs为静摩擦因数;μd为动摩擦因数。

动摩擦因数随滑动速度变化曲线如图4所示。

图4 动摩擦因数随滑动速度变化曲线

Fig. 4 Relationship between coefficient of friction and slip velocity

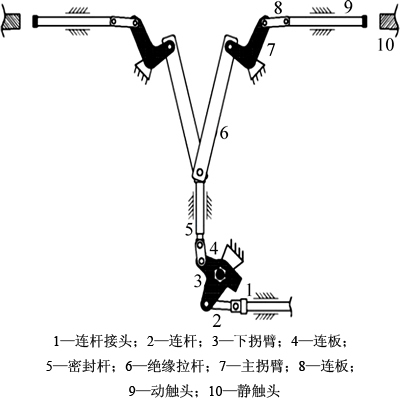

2 传动机构组成分析

特高压断路器传动机构是实现分合闸动作的多连杆驱动机构,用于传递运动、改变力的方向,具体结构如图5所示。连杆接头1直接作为驱动载荷的输入点,动触头9是断路器关键控制对象,断路器通过控制系统、操动系统、传动系统来实现动触头9与静触头10的分合,实现电流的通断。在实现分合闸的过程中,连杆接头1的行程为230 mm,动触头9的行程为280 mm。

传动机构中密封杆5以上的部分具有一定的对称性,其右侧机构是自由度为1的平面9连杆机构,具有3个移动副,10个旋转副。机构中各连杆构件的特征参数如表1所示。

图5 特高压断路器传动机构示意图

Fig. 5 Connecting rod drive mechanism of Ultra-high voltage circuit breaker

表1 机构各连杆的特征参数

Table 1 Parameters of the links in the mechanism

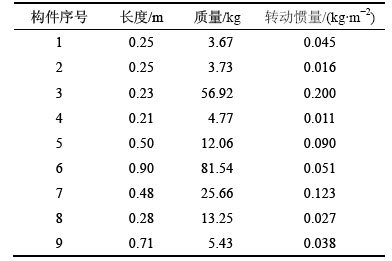

3 传动机构模型数值求解及分析

3.1 模型数值求解

通过GFORCE用户分析子程序将创建的碰撞接触模型嵌入到ADAMS。由于铰间隙碰撞过程中呈现强烈的非线性特征,因此,采用GSTIFF法对模型进行求解,选用SI1积分格式,有利于改善接触检测的算法和收敛,时间步长设置为1 ms,具体仿真参数如表2所示。

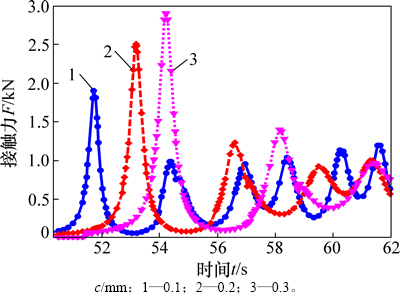

3.2 动力学响应及参数分析

特高压断路器连杆传动机构具有高速、重载特性,分合闸过程中,铰接处接触碰撞力过大,会使铰接处的销轴发生变形或强度破坏,直接影响传动机构及断路器的可靠性,导致灾难性电网事故,因此,研究碰撞过程中敏感参数对接触力的影响具有重大意义。

表2 仿真计算参数

Table 2 Parameters for simulation

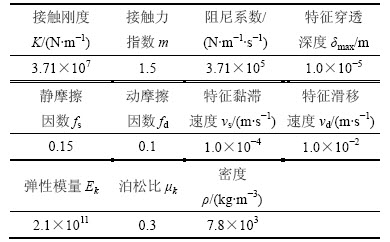

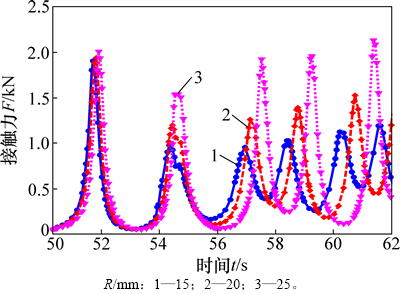

图6 不同间隙的接触碰撞力

Fig. 6 Contact force of different clearances

实际工程中因构件制造和装配误差及磨损会引起不同的间隙,分析不同的间隙值对传动机构的动力学特性的影响十分必要,设定间隙分别为0.1,0.2和0.3 mm,图6所示为铰接触碰撞过程中不同间隙的碰撞力响应情况。由图6可知:随着间隙增大,铰接处的碰撞力幅值越大,冲击效应越强,且在时间上具有一定的滞后性。在实际工程中,过大的间隙导致铰接触碰撞力过大,致使销轴在碰撞过程中发生较大的变形或强度破坏,降低机构的运动精度,降低机构的可靠性。

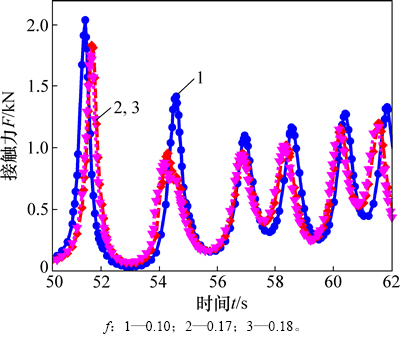

保持旋转铰的间隙不变,分析不同的销轴半径对传动机构的动力学特性的影响,根据实际工况设定销轴半径R分别为15,20和25 mm。图7所示铰接触碰撞过程中不同销轴半径的接触碰撞力响应情况。由图7可知:随着销轴半径的增大,传动过程中铰接触碰撞力的幅值增大。由式(9)可知:销轴与轴套的半径增大,致使碰撞过程中的接触刚度增大,这是导致碰撞力的幅值变大的原因之一。

图7 不同销轴半径的接触碰撞力

Fig. 7 Contact force of different radius of pin axle

为了研究摩擦因数对机构动力学性能的影响,考虑3种常用金属材料摩擦因数的接触碰撞情况,即钢与钢、钢与铜、钢与球墨铸铁,金属材料干摩擦因数如表3所示。图8所示为不同接触面摩擦因数的碰撞力响应情况,由图8可见:钢与钢材料接触面的碰撞力幅值最大,而钢与铜、钢与球墨铸铁的接触力相对较小,且比较接近。这是因为钢与钢材料的动摩擦因数小,碰撞过程中消耗的能量较慢,机构的接触碰撞力更大,振动更剧烈,而钢与铜、钢与球墨铸铁材料的动摩擦因数较大且相近,消耗的能量较快,因而接触碰撞力的幅值较小,振动较弱。研究结果表明:摩擦因数对机构的动力学特性具有重要影响。

表3 金属材料之间的摩擦因数(干摩擦)

Table 3 Friction coefficient between metal materials (dry friction)

图8 不同摩擦因数的接触碰撞力

Fig. 8 Contact force of different friction coefficient

4 田口方法分析

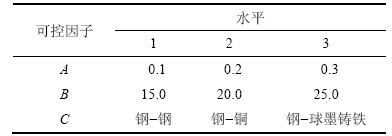

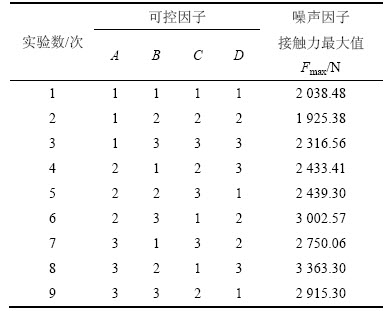

田口方法已广泛应用在工程试验参数设计中,可有效的减少试验次数[15-16]。本文采用田口方法对传动机构铰接触碰撞过程进行稳健性设计及参数分析。可控因子水平的选择如表4所示,表中A代表销轴与轴套的间隙(mm),B代表销轴的半径(mm),C代表不同材料的销轴与轴套接触面的摩擦因数。此外,选择传动机构传动过程中铰接触碰撞过程中的最大接触力作为噪声因子。根据可控因子的总自由度,采用L9(34)正交实验表,如表5所示,其中D代表田口方法未考虑的可控因子。

表4 可控因子水平表

Table 4 Levels of controllable factors

表5 正交试验结果

Table 5 Result of orthogonal array experiment

为研究系统的稳健性,田口方法采用信噪比进行描述,本系统所研究品质具有望小特性。可控因子各水平下的信噪比分析结果如表6所示。由表6可知:因子A的极差最大,水平间的信噪比为3.15 dB,相对于因子A,B和C影响较小,而因子D的影响也比因子A的小,说明本次研究已经考虑到最重要因子。

表6 可控因子各水平下的信噪比

Table 6 Signal to notes ratio at different level of controllable factors

根据以上分析结果可知:本系统中铰间隙对最大接触碰撞力幅值影响最大,其次是接触面的摩擦因数;销轴的半径影响最小,对参数选择最优方案为A1B1C3。

5 结论

1) 在高速碰撞过程中,旋转铰接处碰撞接触面材料的摩擦因数、销轴的半径、铰间隙均会对机构动力学性能产生重要影响。适当减小铰间隙、减小销轴半径、增大接触表面的摩擦因数,均能减小高速碰撞过程中的碰撞力幅值。

2) 本系统中铰间隙对机构动力学性能影响最大,其次是接触面摩擦因数,销轴的半径影响最小,本系统参数最优方案为A1B1C3。

3) 本文建立的含间隙的机构动力学模型结合田口方法的研究分析方法可为多连杆机构的优化设计与可靠性的提高提供参考,有利于工程实际应用。

参考文献:

[1] 宋杲, 崔景春, 袁大陆. 1999-2003年高压断路器运行分析[J]. 电力设备, 2005, 6(2): 6-13.

SONG Hao, CUI Jingchun, YUAN Dalu. Operating analysis of high voltage circuit breaker in 1999-2003[J]. Electrical Equipment, 2005, 6(2): 6-13.

[2] 刘伟, 徐兵. 高压断路器液压操动机构特性分析[J]. 机械工程学报, 2010, 46(10): 148-155.

LIU Wei, XU Bing. Characteristic analysis of high voltage circuit breaker with hydraulic operating mechanism[J]. Journal of Mechanical Engineering, 2010, 46(10): 148-155.

[3] YOO W S, KIM S O, SOHN J H. Dynamic analysis and design of a high voltage circuit breaker with spring operating mechanism[J]. Journal of Mechanical Science and Technology, 2007, 21(12): 2101-2107.

[4] 吕陶梅, 陶江平. 矿用真空断路器弹簧机构计算及改进[J]. 煤矿机械, 2014, 35(9): 34-36.

L Taomei, TAO Jiangping. Calculation and improvement of spring operating mine-used device for vacuum circuit breaker[J]. Coal Mine Machinery, 2014, 35(9): 34-36.

Taomei, TAO Jiangping. Calculation and improvement of spring operating mine-used device for vacuum circuit breaker[J]. Coal Mine Machinery, 2014, 35(9): 34-36.

[5] ERKAYA S, UZMAY I. Investigation on effect of joint clearance on dynamic of four-bar mechanism[J]. Nonlinear Dynamic, 2009, 58(1/2): 179-198.

[6] ERKAYA S, UZMAY I. A neural-genetic(NN-GA) approach for optimizing mechanisms having joints with clearance[J]. Multibody System Dynamics, 2008, 20(1/2): 69-83.

[7] FLORES P. Modeling and simulation of wear in revolute clearance joints in multibody systems[J]. Mechanism and Machine Theory, 2009, 44(6): 1211-1222.

[8] KHEMILI I, ROMDHANE L. Dynamic analysis of a flexible slider-crank mechanism with clearance[J]. European Journal of Mechanics A: Solids, 2008, 27: 882-898.

[9] 白争锋, 赵阳. 考虑运动副间隙的机构动态特性研究[J]. 振动与冲击, 2011, 30(11): 17-19.

BAI Zhengfeng, ZHAO Yang, Dynamic characteristics of mechanisms with joint clearance[J]. Journal of Vibration and Shock, 2011, 30(11): 17-19.

[10] FLORES P, AMBROSIO J, CLARO H C P, et al. A study on dynamic of mechanical systems including joints with clearance and lubrication[J]. Mechanism and Machine Theory, 2006, 41: 247-261.

[11] 袁英才, 刘义伦. 含运动副间隙的轮转机刀式折页机构的动态响应特性[J]. 中南大学学报(自然科学版), 2011, 42(4): 972-976.

YUAN Yingcai, LIU Yilun. Nonlinear dynamic response of offset press’s fold mechanism with clearances[J]. Journal of Central South University (Science and Technology), 2011, 42(4): 972-976.

[12] ZHENG Enlai, ZHOU Xinlong. Modeling and simulation of flexible slider-crank mechanism with clearance for a closed high speed press system[J]. Mechanism and Machine Theory, 2014, 74: 10-30.

[13] 时兵, 金烨. 面向虚拟样机的机械间隙旋转铰建模与动力学仿真[J]. 机械工程学报, 2009, 45(4): 299-303.

SHI Bing, JIN Ye. Dynamic simulation and modeling of revolute clearance joint for virtual prototyping[J]. Journal of Mechanical Engineering, 2009, 45(4): 299-303.

[14] 秦志英, 陆启韶. 基于恢复系数的碰撞过程模型分析[J]. 动力学与控制学报, 2006, 4(4): 294-298.

QIN Zhiying, LU Qishao. Analysis of Impact Process model Based on Restitution coefficient[J]. Journal of Dynamic and Control, 2006, 4(4): 294-298.

[15] PALANIKUMAR K. Experimental investigation and optimisation in drilling of GFRP composites[J]. Measurement, 2011, 44: 2138-2148.

[16]  H. Determining the effect of cutting parameters on surface roughness in hard turning using the Taguchi method[J]. Measurement, 2011, 44(9): 1697-1704.

H. Determining the effect of cutting parameters on surface roughness in hard turning using the Taguchi method[J]. Measurement, 2011, 44(9): 1697-1704.

(编辑 赵俊)

收稿日期:2015-10-08;修回日期:2015-12-31

基金项目(Foundation item):国家自然科学基金资助项目(51375350);湖北省科技厅重点项目(2011132094);国家电网公司科技项目(208239881)(Project(51375350) supported by the National Natural Science Foundation of China, Project(2011132094) supported by Technology Department of Hubei Province of China; Project(208239881) supported by State Grid Corporation of China)

通信作者:巫世晶,教授,博士生导师;从事机械电子工程研究;E-mail:wsj@whu.edu.cn

摘要:研究运动副间隙对机构的非线性动态特性的影响;基于间隙矢量模型,建立含间隙旋转副的“碰撞铰”模型,采用修正的非线性弹簧阻尼模型模拟碰撞过程中的法向力、修正的库仑摩擦模型描述碰撞过程中的切向力;将建立的碰撞铰模型嵌入ADAMS动力学分析软件中,研究不同的间隙、销轴半径、接触面的摩擦因数对机构动力学特性的影响。然后运用田口方法,把上述参数作为可控因子,铰接触碰撞过程中的最大接触力作为噪声因子,采用正交试验L9(34)进行试验设计分析。研究结果表明:间隙、半径、摩擦因数均能影响机构的动力学特性,间隙对噪声因子的影响最大。该研究方法及分析结果可为多连杆机构的优化设计与可靠性的提高提供参考。

[1] 宋杲, 崔景春, 袁大陆. 1999-2003年高压断路器运行分析[J]. 电力设备, 2005, 6(2): 6-13.

[2] 刘伟, 徐兵. 高压断路器液压操动机构特性分析[J]. 机械工程学报, 2010, 46(10): 148-155.

[4] 吕陶梅, 陶江平. 矿用真空断路器弹簧机构计算及改进[J]. 煤矿机械, 2014, 35(9): 34-36.

[9] 白争锋, 赵阳. 考虑运动副间隙的机构动态特性研究[J]. 振动与冲击, 2011, 30(11): 17-19.

[11] 袁英才, 刘义伦. 含运动副间隙的轮转机刀式折页机构的动态响应特性[J]. 中南大学学报(自然科学版), 2011, 42(4): 972-976.

[13] 时兵, 金烨. 面向虚拟样机的机械间隙旋转铰建模与动力学仿真[J]. 机械工程学报, 2009, 45(4): 299-303.

[14] 秦志英, 陆启韶. 基于恢复系数的碰撞过程模型分析[J]. 动力学与控制学报, 2006, 4(4): 294-298.