文章编号:1004-0609(2010)S1-s0269-05

粉末冶金TiAl基合金高温变形行为及其本构模型

王 刚,徐 磊,崔玉友,杨 锐

(中国科学院 金属研究所,沈阳 110016)

摘 要:

采用Gleeble? 3800热模拟机研究粉末冶金Ti-47Al-2Cr-2Nb-0.2W-0.15B(摩尔分数,%)合金在变形温度为1 100~1 250 ℃、应变速率为10-3~100 s-1和变形率为50%条件下的高温变形行为。结果表明:Ti-47Al-2Cr-2Nb- 0.2W-0.15B合金在高温变形初始阶段,流动应力随应变的增加迅速增加;当应变超过一定值后,流变应力开始下降并逐渐趋于稳定,出现稳态流动特征;随着形变温度的升高和应变速率的增加, 合金高温变形时的峰值应力和稳态应力显著降低。利用热模拟压缩实验数据,基于Arrhenius 方程和Zener-Hollomon参数,运用多元回归分析方法建立Ti-47Al-2Cr-2Nb-0.2W-0.15B合金在高温变形过程中的流变应力本构模型。应用DEFORMTM 3D软件验证该流变应力本构模型的有效性,结果表明所得高温流变应力本构模型能够较好地预测Ti-47Al-2Cr-2Nb-0.2W- 0.15B合金的高温变形行为。

关键词:

中图分类号:TF 804.3 文献标志码:A

High temperature deformation behavior of

powder metallurgy TiAl alloy and its constitutive model

WANG Gang, XU Lei, CUI Yu-you, YANG Rui

(Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

Abstract: The high temperature deformation behavior of PM TiAl alloy Ti-47Al-2Cr-2Nb-0.2W-0.15B (mole fraction, %) was investigated by hot compression tests on Gleeble? 3800 machine at the temperature range of 1 100-1 250 ℃, strain rates between 10-3 s-1 and 1 s-1 and deformation rate of 50% of the samples. The results show that the flow stress of the TiAl alloy increases quickly with increasing strain and then reaches a peak, then decreases to a steady value. The steady and peak stress significantly decreases with the increase of the deformation temperature and the decrease of the strain rate. The flow stress model of the TiAl alloy during high temperature deformation was established based on the Arrhenius equations and Zener-Hollomon parameter, the model was validated using the DEFORMTMTM 3D software. And the simulation results indicate that the flow stress constitutive model can efficiently predict the deformation behavior of the TiAl alloy during high temperature deformation.

Key words: TiAl alloy; high temperature deformation behavior; constitutive model

γ-TiAl基合金作为一种轻质高温结构材料,因其密度低、比强度和比弹性模量高以及较好的抗氧化性和持久性能,在航空、航天和汽车等领域具有广阔的应用前景[1-3]。由于γ-TiAl基合金结构特点,以及常规的铸造冶金方法所带来的组织粗大、宏观偏析等缺陷,导致其室温塑性和热加工性差。预合金粉末冶金法可以消除铸造冶金方法所带来的缺陷,提高γ-TiAl基合金的热加工性能,简化工艺步骤而直接获得满足尺寸要求的轧制坯料。但是出于成本的考虑,以往多采用铸造冶金方法。近些年来,随着粉末冶金技术的提高和制粉成本的降低, 通过预合金粉末冶金的方法制备γ-TiAl基合金受到越来越多的关注。

γ-TiAl基合金的高温变形行为的主要影响参数有变形温度、应变速率和变形程度。材料的流变应力本构模型是联系材料的高温变形行为与热加工工艺参数之间的基本函数关系。通过了解高温塑性加工变形流变应力行为及其与各加工工艺条件的相互影响关系,同时建立材料流变应力本构模型,进而优化金属塑性变形工艺。对于γ-TiAl基合金的高温变形行为,以往由于成本的原因,研究多集中于常规铸造冶金γ-TiAl基合金,对于粉末冶金γ-TiAl基合金研究很少。因此,对于粉末冶金γ-TiAl基合金高温变形行为的研究有着重要的工程应用价值。本文作者采用Gleeble? 3800热模拟机进行高温压缩试验,对粉末冶金γ-TiAl基合金的变形行为进行研究。分析其高温变形时流变应力的变化规律,求解变形激活能等材料常数,建立粉末冶金γ-TiAl基合金流变应力本构模型,为制定合理的热加工工艺提供理论依据。

1 实验

压缩实验所用材料名义成分为Ti-47Al-2Cr-2Nb- 0.2W-0.15B(摩尔分数,%)。冶金过程如下:采用无坩埚感应熔炼气体雾化法制备TiAl基合金预合金粉末;将预合金粉末装入长方形钛合金包套内,于450 ℃ 真空除气12 h,随后进行封焊处理;套坯在170 MPa经1 260 ℃, 4 h热等静压处理。从热等静压样品上机加工得到d 6 mm×9 mm的圆柱体压缩试样。热模拟压缩实验在Gleeble-3800 型热模拟实验机上进行。实验条件如下:温度分别为1 100、1 150、1 200和1 250 ℃,压缩速率分别为1、10-1、10-2和10-3 s-1。升温速率为5 ℃/s,到达指定温度后保温5 min,使试样的温度场分布均匀。压缩在真空状态下进行,试样两端涂抹润滑剂和放置厚度为0.05 mm的钽片,以减小摩擦对应力状态的影响。所有试样均被压缩到50%变形量,然后空冷。

2 TiAl合金的高温变形行为

TiAl合金在不同变形条件下的应力—应变曲线如图1所示。由图1可见,在相同变形温度下,流变应力随着应变速率的减小而减小;在相同应变速率下,流变应力随着变形温度的升高而降低。在不同应变速率和变形温度条件下,TiAl合金的流动应力曲线表现为相似的流变特征。除应变速率为10-1 s-1,所有的曲线都出现了一个应力极值点σp,其对应的应变称为应变εp。在变形初始阶段,流动应力随应变量的增加而迅速增加,呈加工硬化趋势。当应变量超过应变εp后,流变应力开始下降,并逐渐趋于稳定,出现稳态流动特征。当应变速率为10-1 s-1时,TiAl合金的流动应力曲线表现出震荡的特征。在变形的初始阶段,位错不断增殖,位错间的交互作用增大位错运动的阻力。在这一阶段,动态软化机制主要是位错的交滑移,但是交滑移引起的软化作用不足以克服位错密度增加带来的硬化,在峰值应力之前,加工硬化占主导,因此应力—应变曲线上变现为流变应力随着形变量的增加迅速增大。在流变应力达到峰值应力之前, 当应变量超过某一临界值εc时,动态回复和动态再结晶开始发 生[4]。此阶段加工硬化占主导,所以,应力—应变曲线仍然呈上升趋势,但加工硬化速率逐渐降低。当流变应力达到极值后,动态回复和动态再结开始占据主导,流变应力开始降低。当动态回复和动态再结晶造成的软化与加工硬化达到动态平衡时,应力—应变曲线进入稳态流变阶段[5-6]。

图1 TiAl合金高温变形应力—应变曲线

Fig.1 True stress—strain curves of TiAl alloy at different temperatures: (a) 1 100 ℃; (b) 1 200 ℃

3 TiAl合金本构模型的建立

材料在热变形过程中,通常用Arrhenius热变形方程[7-8]来表示热变形过程中流变应力的本构模型:

在低应力时,

![]() (1)

(1)

在高应力时,

![]() (2)

(2)

在所有应力状态下,

![]() (3)

(3)

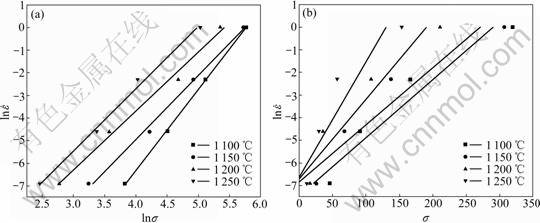

式中 ![]() 是应变速率;σ流变应力;Q是形变激活能;R是摩尔气体常数;T是绝对温度;A为结构因子;n为应力指数;α为应力水平参数。A、α和n均为常数,且常数α、β和n之间满足关系α=β/n。对式(1)和(2)两边取对数, 用不同变形温度下,实验所用TiAl合金应力—应变曲线上稳态时(真应变0.6)所对应的应力值,绘制ln

是应变速率;σ流变应力;Q是形变激活能;R是摩尔气体常数;T是绝对温度;A为结构因子;n为应力指数;α为应力水平参数。A、α和n均为常数,且常数α、β和n之间满足关系α=β/n。对式(1)和(2)两边取对数, 用不同变形温度下,实验所用TiAl合金应力—应变曲线上稳态时(真应变0.6)所对应的应力值,绘制ln![]() —lnσ和ln

—lnσ和ln![]() —σ关系曲线,结果如图2(a)和(b)所示,然后对图中曲线进行一元线性回归处 理。

—σ关系曲线,结果如图2(a)和(b)所示,然后对图中曲线进行一元线性回归处 理。

图2(a)和(b)中的直线斜率分别为β和n, 通过计算得到α=0.011 MPa-1。对式(3)两边取自然对数可得

![]() (4)

(4)

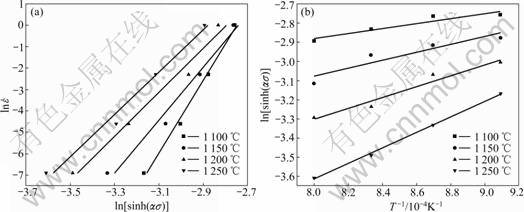

式(4)中等式右边第1项ln[sinh(ασ)]—ln![]() 代表曲线的斜率,第2项代表ln[sinh(ασ)]—T -1的斜率。将α值代入,做出ln[sinh(ασ)]—ln

代表曲线的斜率,第2项代表ln[sinh(ασ)]—T -1的斜率。将α值代入,做出ln[sinh(ασ)]—ln![]() 和ln[sinh(ασ)]—T -1关曲线,结果如图3(a)和(b)所示。

和ln[sinh(ασ)]—T -1关曲线,结果如图3(a)和(b)所示。

图2 应变速率与流变应力的关系

Fig.2 Relationships between strain rate and flow stress: (a) ln![]() —lnσ; (b) ln

—lnσ; (b) ln![]() —σ

—σ

图3 应变速率与流变应力以及流变应力与变形温度的关系

Fig.3 Relationships between strain rate, flow stress and deformation temperature: (a) ln[sinh(ασ)]—ln![]() ; (b) ln[sinh(ασ)]—T -1

; (b) ln[sinh(ασ)]—T -1

通过回归求得表征激活能Q=403 kJ/mol。将

Zener-Hollomon参数[9]Z引入式(3)可得

![]() (5)

(5)

对式(5)两边取对数得

![]() (6)

(6)

将Q值和变形条件代入式(5),求出Z值,然后以ln[sinh(ασ)]—lnZ为坐标作图,进行线性回归处理得到:n=11.95,A=1.08×1029。TiAl合金流变应力本构模型为

![]()

![]() (7)

(7)

4 TiAl合金本构模型的验证

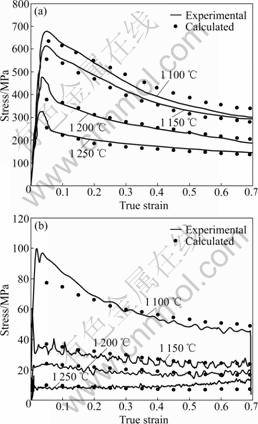

为了验证本构模型的有效性,采用式(7)应用DEFORMTM3D软件建立TiAl基合金模型,对压缩过程进行数值模拟。图 4 所示为所建立的流变应力本构模型的计算结果与实验数据的对比情况。由图4可以看出,所建立流变应力本构模型能够较好描述实验所用TiAl合金在高温变形过程中的流变行为。

图4 TiAl基合金流变应力模型计算结果与试验值的比较

Fig.4 Comparison of calculated results and experimental results of flow stress for TiAl-based alloy at 1 s-1 (a) and 10-3 s-1 (b) and different temperatures

5 结论

1) 通过热压缩模拟实验,研究了热变形工艺参数(形变温度、应变速率、应变量)对Ti-47Al-2Cr-2Nb- 0.2W-0.15B合金流变行为的影响规律。在初始变形阶段,流动应力随应变的增加迅速增加,当应变超过一定值后,流变应力开始下降并逐渐趋于稳定,出现稳态流动特征;随着形变温度的升高和应变速率的增加, 合金高温变形时的峰值应力和稳态应力显著降低。

2) 利用热模拟压缩实验数据,基于Arrhenius 方程和Zener-Hollomon参数,运用多元回归分析方法建立了Ti-47Al-2Cr-2Nb-0.2W-0.15B合金在高温变形过程中的流变应力本构模型。应用DEFORMTM3D软件验证该流变应力本构模型的有效性,所得结果与实验数据吻合较好。

REFERENCES

[1] KIM Y W, DIMIDUK D M. Designing Gamma TiAl alloy: Fundamentals, strategy and production [C]// NATHAL M V, DAROLIA R, LIU C T, MARTIN P L, MIRACLE D B, WAGNER R, YAMAGUCHI M. Structural Intermetallics. Warrendale, PA: TMS, 1997: 531-543.

[2] THOMAS M, BERTEAUX O, POPOFF F, BACOS M P, MOREL A, PASSILLY B, JI V. Effects of exposure at 700 ℃ on RT tensile properties in a PM γ-TiAl alloy [J]. Intermetallics, 2006, 14(10/11): 1130-1135

[3] ZHANG W, LIU Y, LI H Z, LI Z, WANG H, LIU B. Constitutive modeling and processing map for elevated temperature flow behaviors of a powder metallurgy titanium aluminide alloy [J]. Journal of Materials Processing Technology 2009, 209: 5363-5370.

[4] POLIAK E I, JONAS J J. A one-parmenter approach to determining the critical conditions for the initiation of dynamic recrystallization [J]. Acta Materialia, 1996, 44(1): 127-136.

[5] 毛卫民, 赵新兵. 金属的再结晶与晶粒长大[M]. 北京: 冶金工业出版社, 1994.

MAO Wei-min, ZHAO Xin-bing. Metal recrystallization and grain growth [M]. Beijing: Metallurgical Industry Press, 1994.

[6] 刘楚明, 刘子娟, 朱秀荣, 周海涛. 镁及镁合金动态再结晶研究进展[J]. 中国有色金属学报, 2006, 16(1): 1-12.

LIU Chu-ming, LIU Zi-juan, ZHU Xiu-rong, ZHOU Hai-tao. Research and development progress of dynamic recrystallization in pure magnesium and its alloys [J]. The Chinese Journal of Nonferrous Metals, 2006, 16(1): 1-12.

[7] RAO K P, PRESSAD YVRK. High temperature deformation kinetics of Al-4Mg alloy [J]. Journal of Mechanical Working Technology, 1 986, 13(1): 83-95.

[8] SHI H, MCLAREN, A J, SWLLARS C M. Constitutive equations for high temperature flow stress of aluminum alloys [J]. Materials Science and Engineering A, 1997, 13(3): 210-216.

[9] WANG Y, LIU D L, LAY C C. A correlation between tensile flow stress and Zenner-Hollomon factor in TiAl alloys at high temperatures [J]. Journal of Materials Science Letters, 2000, 19(13): 1185-1188.

通信作者:崔玉友;电话:024-23971961;E-mail:yycui@imr.ac.cn