Al-Cu-Mg-Ag合金形变热处理工艺研究

北京有色金属研究总院有色金属加工工程研究中心

摘 要:

研究了不同形变热处理制度对Al-Cu-Mg-Ag合金薄板的组织与高温性能的影响。确定了最佳形变热处理制度为515℃下固溶20 min, 预拉伸4%, 人工时效185℃×6 h。结果表明, 合金在最佳形变热处理制度下可获得满意的高温持久拉伸性能和室温拉伸性能, 满足了当前航空工业对于铝合金高温性能的要求。

关键词:

Al-Cu-Mg-Ag合金;高温短时拉伸;高温持久拉伸;形变热处理;正交试验;

中图分类号: TG166.3

作者简介:沈健 (E-mail:jshen@grinm.com) ;

收稿日期:2008-03-10

Prestretching and Heat Treatment Process of Al-Cu-Mg-Ag Alloy

Abstract:

Effects of different deformation and heat treatment processes on microstructure and high-heat mechanical properties of a high heat resistance Al-Cu-Mg-Ag alloy were investigated.The optimal heat treatment processes were established that the alloy was quenched at 515 ℃ for 20 min, prestressed to 4%, ageing at 185 ℃ for 6 h.The results showed that the Al-Cu-Mg-Ag alloy could obtain superior high-heat mechanical properties for the requirement of aviation industry.

Keyword:

Received: 2008-03-10

20世纪90年代以来, 欧美各国开始大力发展第二代超音速运输机 (SST) 计划

1 实 验

试验合金是以工业纯Al (99.9%) 、 纯Mg (99.9%) 、 Ag (99.9%) 及Al-49.30%Cu、 Al-10.0%Mn、 Al-4.0%Zr中间合金为原料, 经半连续铸造成板材。 合金成分见表1。

合金经420±5 ℃×6 h+505±5 ℃×24 h均匀化热处理、 车皮、 热轧和冷轧, 制成2.5 mm厚的薄板。

对影响Al-Cu-Mg-Ag合金性能的主要因素 (固溶温度、 固溶时间、 预变形量、 时效温度、 时效时间、 时效级数) 进行了分析, 结合已有的合金热处理研究成果

进行了200 ℃下的高温短时和持久拉伸正交实验, 测试了材料的高温屈服强度。 通过正交分析考察了各因素对于高温屈服强度的影响次序, 结合高温持久拉伸试验和室温拉伸试验结果, 确定了为获得最优的高温综合性能所应采用的最佳形变热处理工艺制度。

2 结 果

2.1 正交试验结果

按正交试验表做各因素水平下的形变热处理试验, 试验结果如表3。

表1 Al-Cu-Mg-Ag合金的化学成分 (%, 质量分数)

Table 1Chemical composition of Al-Cu-Mg-Ag alloy (%, mass fraction)

| Cu | Mn | Mg | Ag | Zr | Ti | Fe | Si |

| 5.12 | 0.32 | 0.40 | 0.89 | 0.17 | 0.05 | 0.05 | 0.02 |

表2 正交试验因素水平表

Table 2 Factors-levels of orthogonal test

| Factors | Levels | ||

| 1 | 2 | 3 | |

| A:Quenching temperature/℃ | 495±5 | 505±5 | 515±5 |

| B:Quenching time/min | 20 | 30 | 40 |

| C:Prestretching/% | 0 | 2 | 4 |

| D:Aging temperature/℃ | 145 | 165 | 185 |

| E:Aging time/h | 4 | 6 | 10 |

| F:Second aging treatment | N/A | 60±5 ℃×1 h | |

对试验结果 (表3) 进行了方差分析和误差修正 (表4) 。 根据正交试验的方差分析的因素影响显著性评价标准, Pr>F值越小则说明因素对试验结果影响越大。 因此合金高温拉伸强度的影响顺序从大到小排序依次为: 时效温度>固溶温度>预变形量。

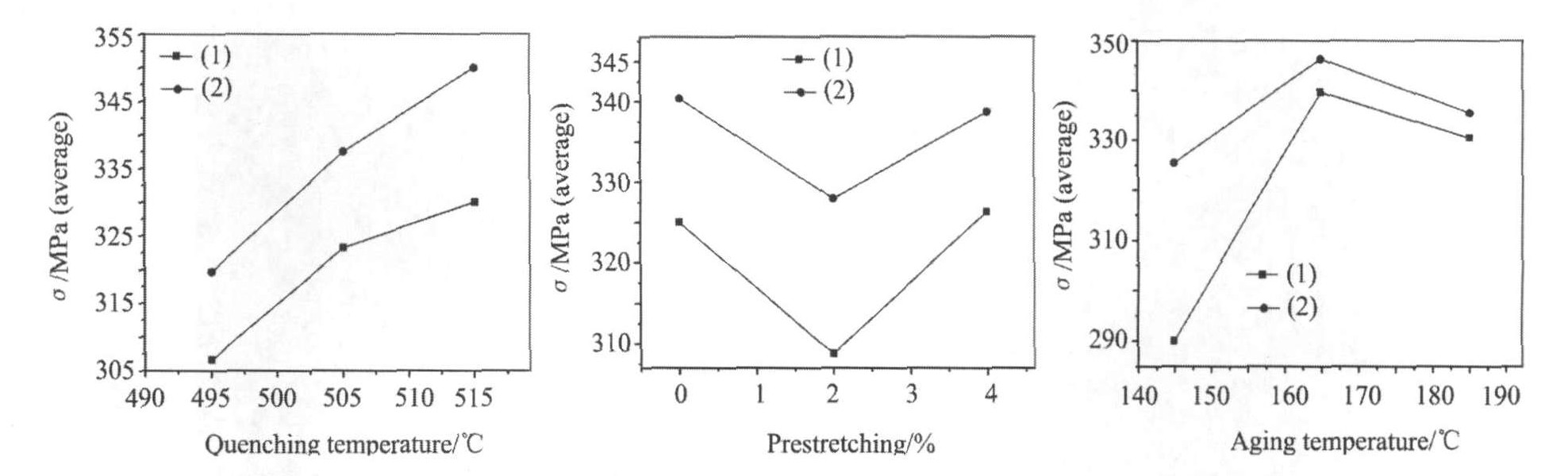

显著影响因素固溶温度、 预拉伸变形量和时效温度对合金高温屈服强度和抗拉强度的影响趋势如图1所示。

固溶温度越高, 合金的高温屈服强度和抗拉强度也越高, 说明随固溶温度提高, 合金的高温性能也越好, 但温度过高会导致合金微观组织过烧, 从而导致终态产品性能不稳定, 在使用过程中出现致命错误; 预拉伸变形量大小与合金的高温性能无线性对应关系, 试样未经变形或经变形4%时, 高温性能高于经2%变形的试样; 随时效温度升高, 合金高温拉伸强度呈先升后降的趋势, 时效温度为165 ℃时合金高温屈服和抗拉强度最高。

2.2 验证试验结果

对试验结果进行正交优化, 得到理论上能够获得最高的高温屈服强度所应采用的形变热处理制度 (表5) , 以正交试验结果 (表3) 中的313321号制度 (515 ℃×20 h固溶、 4%预拉伸、 185 ℃×6 h人工时效) 的试验结果做对比, 结果如表6。

采用311231号制度 (515 ℃×20 h固溶、 无预拉伸、 165 ℃×10 h人工时效) 和313231号制度 (515 ℃×20 h固溶、 4%预拉伸、 165 ℃×10 h人工时效) 处理的试样, 高温短时拉伸强度较采用313321号制度 (515 ℃×20 h固溶、 4%预拉伸、 185 ℃×6 h人工时效) 处理的试样为高, 但后者获得的室温拉伸性能要比前两者为高。 采用这3种形变热处理制度的试样的高温持久拉伸强度σ

表3 正交试验结果

Table 3 Results of ortho-experiments

| Test number |

Factor levels | High-temperature short-time mechanical properties (200 ℃) | |||||||

| A | B | C | D | E | F | σb /MPa | σ0.2/MPa | δ/% | |

| 1 | 1 | 1 | 1 | 1 | 1 | 1 | 332.5 | 302.5 | 22.3 |

| 2 | 1 | 2 | 2 | 3 | 2 | 1 | 317.5 | 310.0 | 14.8 |

| 3 | 1 | 3 | 3 | 2 | 3 | 1 | 340.0 | 335.0 | 16.3 |

| 4 | 2 | 1 | 2 | 2 | 2 | 1 | 355.0 | 350.0 | 14.3 |

| 5 | 2 | 2 | 3 | 1 | 3 | 1 | 350.0 | 325.0 | 19.3 |

| 6 | 2 | 3 | 1 | 3 | 1 | 1 | 335.0 | 327.3 | 19.5 |

| 7 | 3 | 1 | 3 | 3 | 2 | 1 | 375.0 | 372.5 | 16.0 |

| 8 | 3 | 2 | 1 | 2 | 3 | 1 | 377.5 | 365.0 | 21.3 |

| 9 | 3 | 3 | 2 | 1 | 1 | 1 | 327.5 | 272.5 | 18.5 |

| 10 | 1 | 1 | 3 | 2 | 2 | 2 | 317.5 | 315.0 | 19.8 |

| 11 | 1 | 2 | 1 | 1 | 1 | 2 | 302.5 | 275.0 | 17.5 |

| 12 | 1 | 3 | 2 | 3 | 3 | 2 | 307.5 | 302.5 | 15.8 |

| 13 | 2 | 1 | 1 | 3 | 3 | 2 | 340.0 | 335.0 | 18.3 |

| 14 | 2 | 2 | 2 | 2 | 1 | 2 | 332.5 | 327.5 | 15.8 |

| 15 | 2 | 3 | 3 | 1 | 2 | 2 | 312.5 | 275.0 | 20.3 |

| 16 | 3 | 1 | 2 | 1 | 3 | 2 | 327.5 | 290.0 | 19.0 |

| 17 | 3 | 2 | 3 | 3 | 1 | 2 | 337.5 | 335.0 | 17.3 |

| 18 | 3 | 3 | 1 | 2 | 2 | 2 | 355.0 | 345.0 | 18.5 |

表4 方差分析

Table 4 Analysis of variance

| Factors | Master model | Predictive model | ||||||||

| DF | SS | MS | F | Pr>F | DF | SS | MS | F | Pr>F | |

| A | 2 | 1732.0 | 866.0 | 5.67 | 0.040 | 2 | 1732.0 | 866.00 | 2.91 | 0.0926 |

| B | 2 | 1043.8 | 521.9 | 3.40 | 0.100 | |||||

| C | 2 | 1141.8 | 570.9 | 3.70 | 0.088 | |||||

| D | 2 | 8347.9 | 4173.9 | 27.18 | 0.001 | 2 | 8347.9 | 4173.90 | 14.07 | 0.0007 |

| E | 2 | 454.8 | 227.4 | 1.50 | 0.299 | |||||

| F | 1 | 1418.7 | 1418.7 | 9.24 | 0.022 | 1 | 1418.6 | 1418.70 | 4.78 | 0.0493 |

图1 显著影响因素对高温抗拉强度 (1) 和屈服强度 (2) 的影响趋势

Fig.1 Effects of significant factors on high-temperature tensile and yield strength (1) High-temperature tensile strength; (2) High-temperature yield strength

表5 正交最优化结果

Table 5 Optimization of ortho-experiments

| Factor level |

Quenching temperature/ ℃ |

Quenching time/min |

Prestretching/% | Aging temperature/ ℃ |

Aging time/h |

| 313231 | 515 | 20 | 4 | 165 | 10 |

| 311231 | 515 | 20 | 0 | 165 | 10 |

表6 验证试验结果

Table 6 Verifying results of experiments

| Factor level |

High-temperature short-time mechanical property | High-temperature lasting property |

Room-temperature property |

||||

| σb/ MPa |

σ0.2/ MPa |

δ/ % |

σ/ MPa |

σb/ MPa |

σ0.2/ MPa |

δ/ % |

|

| 313231 | 300 | 293 | 21.0 | ≥200 | 363 | 312 | 13.8 |

| 311231 | 337 | 326 | 17.8 | ≥200 | 342 | 295 | 15.8 |

| 313321 | 285 | 278 | 20.1 | ≥200 | 473 | 428 | 11.3 |

根据工厂中的实际生产情况, 在Al-Cu-Mg-Ag合金薄板的生产过程中, 矫直即预拉伸变形是不可避免的, 虽然采用311231号制度 (515 ℃×20 h固溶、 无预拉伸、 165 ℃×10 h人工时效) 的合金薄板可以获得最佳的高温持久拉伸性能, 但基于其过低的室温拉伸性能和不进行预拉伸的不现实性, 不适合实际生产。

采用313321号制度 (515 ℃×20 h固溶, 4%预拉伸, 165 ℃×10 h人工时效) , 合金薄板不仅可满足工厂生产条件, 且可获得满意的高温短时拉伸和持久拉伸性能, 同时具备较高的室温拉伸性能, 综合性能较其他制度更好, 确定其为最佳形变热处理工艺制度。

3 讨 论

从试验结果可以看出, 不同形变热处理条件对合金的高温性能影响较大, 时效温度是最显著影响因子, 固溶温度和预变形也对合金高温性能有较大影响。

时效制度和固溶温度对合金性能的影响分析结果与夏卿坤和杨海龙等

关于Ω相的形核析出存在着许多观点和说法, 但得到广泛任何的是, Ω相以片状形式析出在{111}面上。 研究发现, 在高Cu/Mg比的Al-Cu-Mg合金中添加微量的Ag会形成MgAg先共簇, 导致Ω相 (Al2Cu) 的大量形成从而提高强化效果

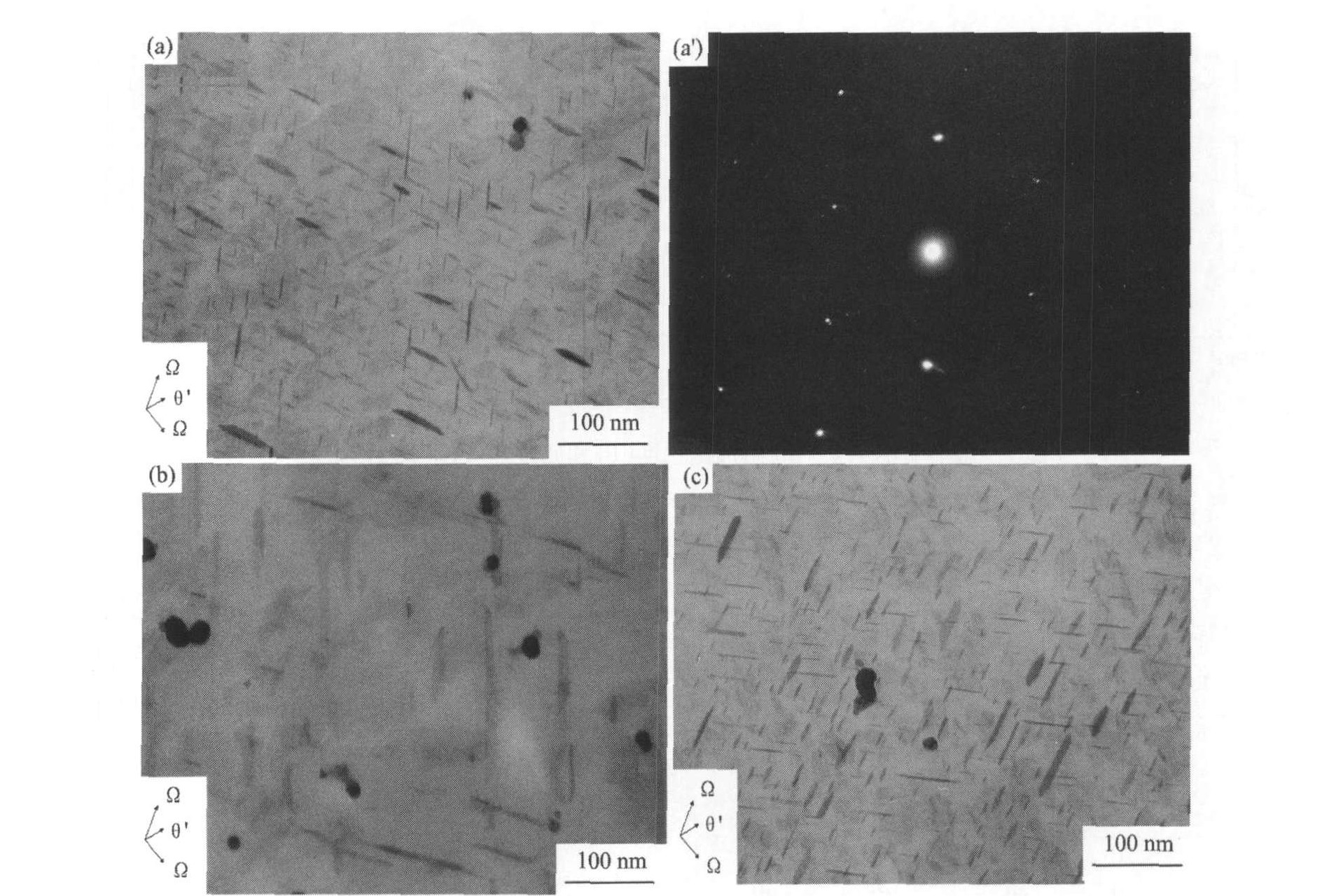

图2 不同热处理条件下的试样透射组织

Fig.2 TEM micrographs (a) 31123; (a′) SEAD patterns of a; (b) 31323; (c) 31332

图2是试样不同热处理条件下的终态透射组织照片, 可以看出, 合金经515 ℃×20 h固溶、 无预拉伸、 165 ℃×10 h人工时效处理后 (31123号制度) , 试样终态的主要强化相是Ω相, 在基体的 (111) 面析出, 同时有少量的θ′相析出, 这与文献

合金经515 ℃×20 h固溶、 4%预拉伸、 165 ℃×10 h人工时效处理 (31323号制度) , 时效后的析出相由Ω相和θ′相组成, 且Ω相的密度减少, θ′相的密度增大。

合金经515 ℃×20 h固溶、 4%预拉伸、 185 ℃×6 h人工时效处理后 (31332号制度) , 试样终态的析出相中θ′相的密度明显增大, 而Ω相的密度进一步减少。

这表明, 预拉伸细化了Ω相, 同时抑制了其析出, 而促进了θ′相的析出。 同时在其他电镜照片中, 我们还看到经过预拉伸处理的合金试样中存在不同程度的位错聚集处有析出相, 另外能看到有晶界析出的存在。 这是由于位错和晶界缺陷为θ′相的形核提供了形核质点, 从而促进了θ′相的析出。 而θ′相的增加提高了合金的室温拉伸性能, 同时降低了合金的高温拉伸性能

从正交实验结果来看, 合金在165 ℃时效时得到的较高高温性能, 其原因可能是在合金固溶时效后在{111}面上弥散析出的Ω相增强了合金的高温稳定性

从验证试验结果来看, 合金经515 ℃×20 h固溶, 4%预拉伸, 165 ℃×10 h人工时效后, 高温性能较其他两种制度低而室温性能最高, 其原因可能是固溶后、 时效前的预拉伸处理延缓了Ω相的析出而同时增加了的析出

本文进行的形变热处理工艺的优化研究, 通过固溶处理、 预拉伸处理和人工时效处理工艺的综合优化, 增加时效后合金中细小Ω相的析出和获得更加弥散的分布, 增强热稳定性增强, 提高合金的高温和室温强度, 从而使合金具备出色的高强耐热综合性能。

4 结 论

1. Al-Cu-Mg-Ag合金的最佳形变热处理工艺为: 515 ℃×20 h固溶, 4%预拉伸, 165 ℃×10 h人工时效。 试验结果表明, 采用该形变热处理工艺, 合金可获得高温持久拉伸强度σ

2. Al-Cu-Mg-Ag合金采用515 ℃×20 h固溶, 0%预拉伸, 165 ℃×10 h人工时效的形变热处理工艺可以获得最佳高温短时拉伸强度: σ

3. 采用本文研究得出的最佳形变热处理制度, 可使合金获得满意的高温持久拉伸性能和室温拉伸性能, 满足了当前航空工业对于铝合金高温持久强度的要求。

参考文献

[4] 肖代红, 王健农, 丁冬雁.预拉伸处理对Al-5.3Cu-0.8Mg-0.3Ag合金性能和时效过程影响[J].热加工工艺, 2003, (4) :1.

[5] 肖代红, 王健农, 丁冬雁.稀土Ce对铸态Al-Cu-Mg-Ag合金耐热性能的影响[J].特种铸造及有色合金, 2004, (4) :20.

[6] 肖代红, 王健农, 陈世朴, 丁冬雁.微量Ag对Al-5.3Cu-0.8Mg合金组织和耐热性能的影响[J].机械工程材料, 2003, 27 (1) :38.

[7] 杨海龙, 王健龙, 肖代红.新型耐热铝合金Al-Cu-Mg-Ag棒材固溶处理温度的研究[J].兵器材料科学与工程, 2003, 26 (1) :16.

[8] 游文, 余日成.Al-Cu-Mg-Ag系高强耐热合金的热加工工艺研究[J].铝加工, 2006, 166 (1) :12.

[9] 夏卿坤, 刘志义, 余日成, 李云涛.Al-4.72Cu-0.45Mg-0.54Ag-0.17Zr合金高温持久后的剩余室温拉伸性能及组织分析[J].工程材料, 2006, (11) :4.

[10] 夏卿坤, 刘志义, 余日成, 李云涛.高温持久对Al-Cu-Mg-Ag铝合金的组织和性能的影响[J].轻有色合金, 2006, 26 (6) :384.

[11] 夏卿坤, 刘志义, 余日成, 李云涛.时效制度对Al-Cu-Mg-Ag铝合金的组织和性能的影响[J].材料热处理, 2006, 35 (18) :22.

[12] 宋?, 陈康华, 黄兰萍.Al-Cu-Mg- (Ag) 合金中时效析出相的析出及生长动力学[J].中国有色金属学报, 2007, 16 (8) :1314.

[15] 肖代红, 陈康华, 宋?.Al-Cu-Mg-Mn (-Ag) 合金的时效析出与力学性能研究[J].兵器科学与工程, 2007, 30 (6) :20.

[4] 肖代红, 王健农, 丁冬雁.预拉伸处理对Al-5.3Cu-0.8Mg-0.3Ag合金性能和时效过程影响[J].热加工工艺, 2003, (4) :1.

[5] 肖代红, 王健农, 丁冬雁.稀土Ce对铸态Al-Cu-Mg-Ag合金耐热性能的影响[J].特种铸造及有色合金, 2004, (4) :20.

[6] 肖代红, 王健农, 陈世朴, 丁冬雁.微量Ag对Al-5.3Cu-0.8Mg合金组织和耐热性能的影响[J].机械工程材料, 2003, 27 (1) :38.

[7] 杨海龙, 王健龙, 肖代红.新型耐热铝合金Al-Cu-Mg-Ag棒材固溶处理温度的研究[J].兵器材料科学与工程, 2003, 26 (1) :16.

[8] 游文, 余日成.Al-Cu-Mg-Ag系高强耐热合金的热加工工艺研究[J].铝加工, 2006, 166 (1) :12.

[9] 夏卿坤, 刘志义, 余日成, 李云涛.Al-4.72Cu-0.45Mg-0.54Ag-0.17Zr合金高温持久后的剩余室温拉伸性能及组织分析[J].工程材料, 2006, (11) :4.

[10] 夏卿坤, 刘志义, 余日成, 李云涛.高温持久对Al-Cu-Mg-Ag铝合金的组织和性能的影响[J].轻有色合金, 2006, 26 (6) :384.

[11] 夏卿坤, 刘志义, 余日成, 李云涛.时效制度对Al-Cu-Mg-Ag铝合金的组织和性能的影响[J].材料热处理, 2006, 35 (18) :22.

[12] 宋?, 陈康华, 黄兰萍.Al-Cu-Mg- (Ag) 合金中时效析出相的析出及生长动力学[J].中国有色金属学报, 2007, 16 (8) :1314.

[15] 肖代红, 陈康华, 宋?.Al-Cu-Mg-Mn (-Ag) 合金的时效析出与力学性能研究[J].兵器科学与工程, 2007, 30 (6) :20.