DOI:10.19476/j.ysxb.1004.0609.2019.11.16

QBe2.5铍青铜与20#钢激光点焊接头性能分析

熊 剑,黄永德,李 磊,孙松伟,郝 坤

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063)

摘 要:

采用低功率脉冲激光实现超薄QBe2.5铍青铜与20#钢异种材料的激光点焊,分析工艺参数对QBe2.5/20#钢点焊接头焊缝成形、力学性能和元素含量的影响规律以及显微组织结构。结果表明:随着焊接功率和脉冲宽度的增大,接头焊缝熔深H和熔宽B逐渐增大,且焊缝凹陷越加严重。当焊接脉冲功率为20 W、焊接脉宽为8.0 ms时,其接头抗拉强度可以达到98.36 N。接头主要由富Cu的ε相和富Fe的α相混合组成,而焊缝中Fe元素含量与焊缝总深度L成正相关,Cu元素含量与下凹深度h成反相关。焊接功率和脉宽主要通过改变实际焊缝熔深H和凹陷深度h来改变接头性能。

关键词:

文章编号:1004-0609(2019)-11-2594-07 中图分类号:TG441.7 文献标志码:A

铍青铜作为一种化学性能稳定、有较高抗蚀性能的有色合金,经固溶和时效热处理后,具有较好的力学性能,同时又具备高的导电率、导热率、良好的铸造性、超弹性、非磁性等性能[1-2]。近年来,铍青铜广泛被用于精密电子电器、航空航天、仪器仪表等多种领域。在航空航天器件中,铍青铜材料因其具有超弹性的特征,常被用于功能件的制造,例如,压力传感器,流量阀的精密执行机构等[3-5]。在流量阀的精密执行机构中常采用复合构件,即利用铍青铜做功能件,而结构件则采用普通的20#钢,这样不仅能满足构件的使用性能,而且能够得到铜和钢的综合性能。原结构采用钎焊连接,接头强度小,还因线膨胀系数差异较大,焊接难度较大[6-7]。普通熔化焊方法,结构变形太大,且无法控制。基于激光焊具有能量密度高,熔化金属量少,深宽比大,变形量小等优点[8],激光点焊是可选连接方法。

目前,国内外学者对异种材料激光点焊做了相关研究。常保华等[9]采用激光点焊方法连接SPCC钢与NdFeB永磁体,并对接头的形成过程、硬度、强度和断裂行为进行了研究。黄永德等[10]通过微激光对铂铱合金与316L不锈钢进行了点焊,研究了铂铱合金与316L不锈钢丝材微激光点焊接头的表面形貌以及焊缝中气孔形成机理。刘毅等[11]研究了不锈钢与铝合金激光点焊工艺。结果表明焊点的熔深随着电流、脉宽的增大而增加,且与电流、脉宽的乘积呈正相关。阎小军等[12]采用脉冲激光焊对NiTi合金细丝进行了点焊。结果表明激光点焊接头抗拉强度可以达母材的70%。然而,铜合金与其他材料的激光点焊还未见报道。关于铜合金与其他金属激光焊的研究主要集中在激光对接焊方面。付骏[13]对碳钢和T1紫铜异种材料进行激光焊对接试验,结果表明,设置激光束偏移量为0.8 mm时,可实现低铜钢熔合比。SHEN等[14]利用Nd:YAG激光器对接焊接了紫铜和300系列不锈钢,发现当激光束偏向铜侧0.4 mm时,能得到优质的焊接接头。MAI等[15]为了避免铜大量熔化带来的缺陷,采用Nd:YAG激光偏置0.2 mm于钢侧母材的办法对接了铜和工具钢。对于铜合金与其他金属激光焊,国内外学者主要通过改变光束偏移量来改变接头的性能。

由于铜合金与其他材料相容性较差,铜合金对激光的吸收率低,点焊只对微小区域内的局部加热等问题,需要对铜钢异种金属激光点焊进行深入研究。本文采用低功率脉冲激光对0.1 mm厚铍青铜薄片与0.5 mm厚20#钢结构件进行点焊,研究低功率脉冲激光对该异种材料点焊接头焊缝成形、力学性能的影响规律,并分析激光点焊条件下的元素含量变化对接头性能的影响。

1 实验

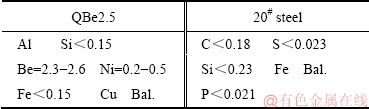

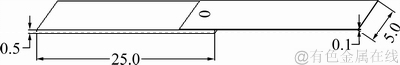

试验材料为0.1 mm厚的QBe2.5薄片、0.5 mm厚的20#钢,其化学成分及物理性能见表1。焊前用线切割机将20#钢加工成25 mm×5 mm×0.5 mm试件片,铍青铜薄片也剪裁成25 mm×5 mm×0.1 mm的尺寸,并对试片经机械打磨后丙酮除油。为保证焊接能顺利进行,焊前在铍青铜表面焊接处涂上用酒精溶解成糊状的TiO2活性剂(等酒精挥发干后再焊接),以促进铍青铜对激光的吸收,涂层的厚度为刚好充分遮盖铍青铜金属本色。试验采用SISMA SL80型Nd:YAG激光焊接系统进行焊接,其平均功率为80 W。

表1 QBe2.5与20#钢化学成分

Table 1 Chemical component of QBe2.5 and 20# steel (mass fraction, %)

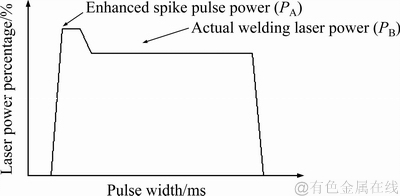

焊接采用图1所示前置尖峰脉冲波形。根据预试验结果,焊接时保持尖峰脉冲功率PA= 24 W,尖峰脉冲脉宽TA=0.8 ms,以及光斑直径D=0.3 mm不变,焊接过程用Ar气保护。试验过程中,只改变焊接功率PB(可调范围为0~24 W),焊接脉宽TB,可调范围为0.3~9.9 ms。

图1 焊接脉冲波形

Fig. 1 Welding pulse waveform

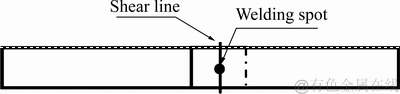

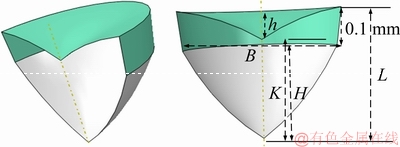

焊接时采用图2所示焊接结构进行激光点焊,焊后沿着焊点中心切割金相试样,如图3所示。试样经抛光后再用4%的硝酸酒精溶液腐蚀,采用电子扫描显微镜观察焊接头组织结构。采用INSTR ON5540型电子精密拉伸实验机对焊点的抗拉强度进行分析,加载速度为1 mm/min。采用能谱分析仪对焊缝元素分布进行分析。

图2 形状尺寸示意图

Fig. 2 Schematic diagram of shape and size (Unit: mm)

图3 焊点剪切位置

Fig. 3 Cutting position of welding spot

2 结果与讨论

2.1 工艺参数对焊缝成形的影响

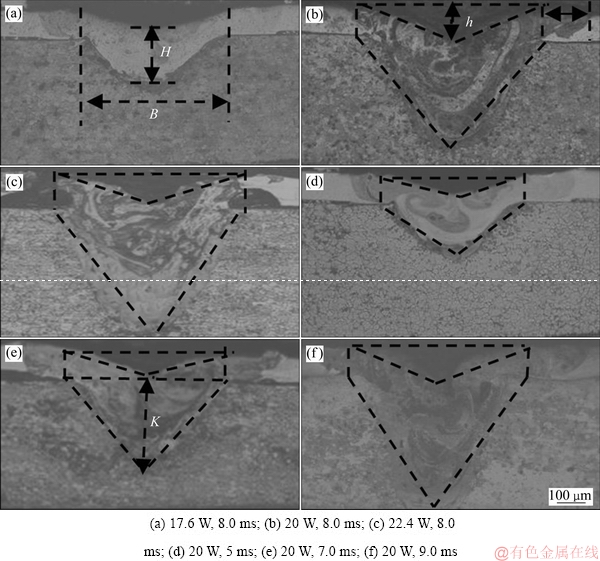

图4所示为不同工艺参数下接头表面及横截面形貌。其中图4(a)、(b)和(c)为焊接脉冲功率PB分别为17.6 W、20 W和22.4 W的焊缝截面形貌,保持焊接脉冲宽度TB为8.0 ms不变;图4(d)、(e)和(f)为焊接脉冲宽度TB分别为5 ms、7 ms和9 ms的焊缝截面,保持焊接功率PB为20 W。从图4中可看出焊缝熔合线较为明显,焊缝呈倒锥形,未见气孔、裂纹等缺陷。实测各参数下的焊缝熔深(H)、实际连接宽度(B),对应于焊接功率和脉冲宽度,如图5中墨绿色曲线所示,随着焊接功率和脉冲宽度的增大,H和B都相应增大。可见,热输入增大,熔化金属的量也越大。

2.2 工艺参数对接头力学性能的影响

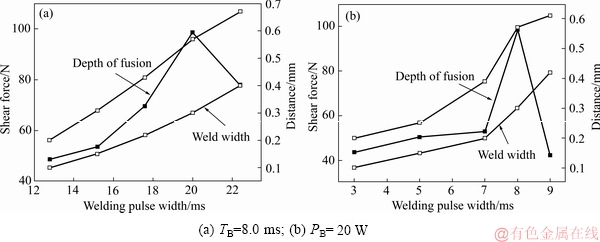

图5所示为不同工艺参数下的接头抗拉强度以及熔深(H)和熔宽(B),从图5(a)中可看出,当TB=8 ms时,随着激光功率的增大,焊缝熔深以及熔宽都逐渐增大,而接头抗拉强度先增大后减小,当实际焊接功率PB为20 W时,点焊接头抗拉强度为98.36 N。保持焊接功率PB=20 W,从图5(b)可看出,随着焊接脉冲宽度的增大,焊缝熔深和熔宽逐渐增大,而接头抗拉强度同样是先增大后减小的过程,当焊接脉冲宽度TB为8.0 ms时,点焊接头抗拉强度最大。由图5(a)和(b)可知,焊缝熔深、熔宽与焊接功率基本呈线性关系,与焊接脉宽相比,焊接功率参数更利于对焊缝成形的控制。

图4 不同工艺参数的接头横截面形貌

Fig. 4 Cross-section morphologies of joints with different process parameters

图5 工艺参数与接头抗拉强度、焊缝熔深和熔宽关系

Fig. 5 Relationship between process parameters and tensile shear force, weld penetration and weld width

2.3 点焊接头显微组织分析

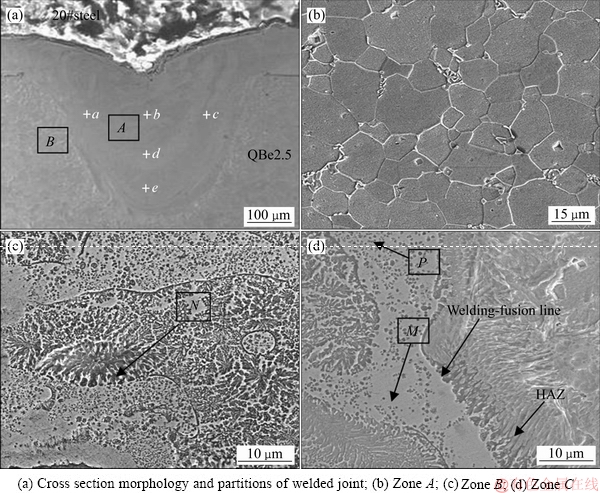

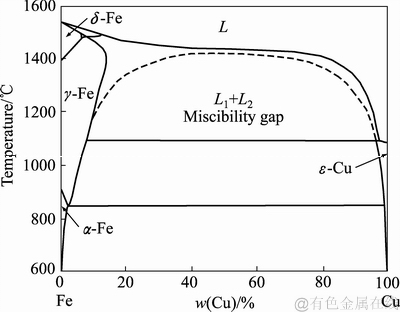

图6所示为工艺参数PB=20 W、TB=8.0 ms的QBe2.5铍青铜/20#钢异种金属的接头横截面宏观形貌以及各区域显微组织。从图6(a)可看出,焊核内部颜色深浅不同,表明焊点内组织分布不均匀,由于激光焊接快速加热和冷却,使得焊缝来不及均匀化。图6(b)所示为20#钢母材显微组织图,母材组织为大多数铁素体和少量分布在晶界处的珠光体。图6(c)和(d)所示分别为焊点内部A区以及熔合线附近B区域放大。根据Cu-Fe二元相图[16],如图7所示,焊缝金属在凝固过程中Fe首先以δ-Fe的形态析出,经包晶反应,形成γ-Fe相,而熔池剩余液相由富Fe的L1相与富Cu的L2相组成,获得γ-Fe+ε-Cu的混合相,继续降低温度,γ-Fe转化为α-Fe。在焊缝中心区,图6(a)中的A区,相对其它区域高温停留时间最长,温度梯度较低,从α-Fe的内析出的ε-Cu有足够时间长大,从而形成长大的等轴枝晶(N区),如图6(c)所示。在靠近熔合线左侧与基体结合界面处,图6(a)中的B区,存在较大的正温度梯度,随着熔池的凝固,首先析出α-Fe,所以熔合线边缘较宽的平面晶(M区)为α-Fe。Cu在α-Fe中的固溶度很小,因此,许多黑色颗粒状ε-Cu在平面晶的α-Fe内弥散析出(见图6(d)中P所示)。可见室温下,焊缝主要由α-Fe 与ε-Cu的混合相组成。

图6 点焊接头不同区域显微组织

Fig. 6 Microstructures of different zones in spot weld

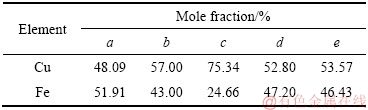

表2所列为图6(a)各点铜铁原子比结果。由图6(a)以及表2可知,Cu元素分布于整个焊核内部,且整体上高于Fe元素。

图7 Cu-Fe二元相图[16]

Fig. 7 Binary phase diagram of Cu-Fe[16]

表2 焊缝铜铁含量

Table 2 Content of Cu and Fe in welding joint

2.4 工艺参数对接头性能的影响规律分析

由前文可知,随着激光热输入的增大,点焊接头抗拉强度都呈先增大后减小的变化趋势,综合分析其原因。随着焊接热输入的增加,结合面处的熔宽B逐渐增大,接头的抗拉面积增大,势必会增加接头的抗拉强度。然而,在热输入的增加、结合面处的熔宽B逐渐增大的同时,焊缝凹陷深度h也随之增大,当h大于铍青铜母材厚度后,有效的结合面处的熔宽B减少,使得接头的抗剪切强度降低。因此,为减少表面凹陷的影响,尽量采用热导型焊接。

另外,焊缝熔深增加的同时,使得焊缝中熔化20#钢的比例也增加,根据文献[17]可知,Fe-Cu合金的性能取决于ε-Cu和α-Fe两相的相对数量与分布状态。因此,单纯从接头强度角度分析,希望采用大的热输入焊接。但是,当PB=20 W、TB=8.0 ms时,焊缝底部钢明显要大于铍青铜的熔化面积,而焊缝中Cu含量却明显要高于Fe含量。

为此,针对焊缝中Fe和Cu进行简单估算,根据图4中的焊缝成形和焊缝显微组织可知,焊缝金属无相变产生。由于b段只熔化部分铍青铜,没有与钢结合。那么,可假设焊缝是由圆柱体的铍青铜和椎体形状的钢混合组成的数学模型,如图8所示。

图8 点焊接头数学模型

Fig. 8 Mathematical model of spot welding joint

那么,不考虑蒸发时焊缝中铍青铜的体积Vt可表示为

(1)

(1)

那么,不考虑蒸发时钢的体积Vg可表示为

(2)

(2)

式中:B为实际连接宽度;K为焊缝界面到焊缝底部的距离,也为熔化钢的深度(定义如图4(c)所示)。由于Cu的密度为8.9 g/cm3;Fe的密度为7.8 g/cm3,结合式(1)和(2)可得,焊缝中Cu和Fe的质量之比可表示为

(3)

(3)

由式(3)可知,在不考虑金属损失的情况下,Cu和Fe的质量之比只与熔化钢的深度K有关,即K值越大,焊缝中Fe的含量越高,焊缝中Cu所占的质量比越小。由实际焊缝成形可知,随着焊接功率和脉宽的增大,焊缝凹陷越加严重。

那么,损失Cu的体积可表示为

(4)

(4)

式中:h为焊缝凹陷深度;B为焊缝连接宽度。那么,实际焊缝中Cu和Fe的质量之比为

(5)

(5)

由图8可知,K可用H和h表示,即,K=H+h-0.1。 那么,实际焊缝中Cu和Fe的质量之比可表示为:

(6)

(6)

由图8可知,焊缝总深度L=H+h,综合式(6)可知,实际焊缝中Cu与Fe质量之比与焊缝下凹深度h和实际焊缝深度H有关。即实际焊缝中Fe所占比重与焊缝总深度L成正相关,而焊缝中Cu所占比重与下凹深度h成反相关。

由上式(6)计算,当PB=20 W、TB=8.0 ms时,焊缝实际深度H为0.35 mm,下凹深度h为0.054 mm,连接宽度B为0.58 mm可得,Ψ≈1.2:1(b段铍青铜未列入模型中,所以铍青铜的计算值比实际值略小),对PB=20 W、TB=8.0 ms时的接头截面的界面和焊点中心线元素分布进行测试,EDS结果如表2所示。根据表中数据显示,Cu元素分布于整个焊核内部,且整体上高于Fe元素(去除镶嵌树脂部分)。由此基本符合上式计算。

综上所述,焊接功率和脉宽改变,焊缝熔深H和凹陷深度h发生变化,焊缝中Fe元素和Cu元素的含量与凹陷深度h和实际焊缝熔深H有关,而接头性能又与焊缝中Fe元素和Cu元素含量有关。另外,焊缝凹陷深度h改变时,焊缝实际连接区域面积将发生变化,接头力学性能也相应改变。由此可见,激光点焊时,工艺参数通过改变焊缝熔深H和凹陷深度h来改变焊缝中Cu和Fe的含量比值以及接头连接区域面积,从而改变接头的性能。

3 结论

1) 采用低脉冲激光可以实现铍青铜薄片/钢异种金属搭接。焊缝熔深H和熔宽B随着焊接功率和脉宽的增大而逐渐增大,且焊接功率更利于对焊缝成形的控制。当焊接功率为20 W、焊接脉宽为8.0 ms时,接头的抗拉强度为98.36 N。

2) 点焊接头主要由富Cu的ε相和富Fe的α相组成。焊缝中Fe元素所占的比重与焊缝总深度L成正相关,而焊缝中 Cu元素所占比重与下凹深度h成反相关。

3) QBe2.5铍青铜薄片/20#钢异种材料激光点焊时,尽量采用热导型焊接。工艺参数通过改变焊缝熔深H和凹陷深度h,来改变焊缝中Cu、Fe含量的比值和接头连接区域面积,从而影响接头性能。

REFERENCES

[1] 董超群, 易均平. 铍铜合金市场与应用前景展望[J]. 稀有金属, 2005, 29(3): 350-352.

DONG Chao-qun, YI Jun-ping. Prospect of beryllium copper alloy’s market and application[J]. Chinese Journal of Rare Metals, 2005, 29(3): 350-352.

[2] 范 瑛, 谭 云, 淘 萍, 丰 杰. 铍青铜的性能研究综述[J]. 材料导报, 2014, 28(23): 100-103.

FAN Ying, TAN Yun, TAO Ping, FENG Jie. Summary of studies on the mechanical properties of beryllium bonze[J]. Materials Review, 2014, 28(23): 100-103.

[3] 张展智, 赵国伟, 焦景勇, 黄 海. 空间薄壁式伸展臂的展开仿真与卷曲方式研究[J]. 宇航学报, 2013, 34(3): 299-307.

ZHANG Zhan-zhi, ZHAO Guo-wei, JIAO Jing-yong, HUANG Hai. Deployment simulation and coiling method study of a space thin-wall deployable boom[J]. Journal of Astronautics, 2013, 34(3): 299-307.

[4] SOFFA W A, LAUGHLIN D E. High-strength age hardening copper-titanium alloys: Redivivus[J]. Progress in Materials Science, 2004, 49(3/4): 347-366.

[5] 谢建新, 王 宇, 黄海友. 连续柱状晶组织铜及铜合金的超延展变形行为与塑性提高机制[J]. 中国有色金属学报, 2011, 21(10): 2325-2335.

XIE Jian-xin, WANG Yu, HUANG Hai-you. Extreme plastic extensibility and ductility improvement mechanisms of continuous columnar -grained copper and copper alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2325-2335.

[6] MARSHALL A T, HAVERKAMP R G. Electrocatalytic activity of IrO2-RuO2 supported on Sb-doped SnO2 nanoparticles[J]. Electrochimica Acta, 2010, 55(6): 1978-1984.

[7] WANG Jian-tao. Biological hydrogen production and hydrogen generation[J]. Energy Conservation Tecnology, 2010, 159(28): 56-59.

[8] MAZAR A M, YAZDIAN N, MA J, KOVACEVIC R. High power laser welding of thick steel plates in a horizontal butt joint configuration[J]. Optics & Laser Technology, 2016, 83: 1-12.

[9] 常保华, 白少俊, LI Xiao-gang, DING Yu-quan, 张 骅, 都 东, ZHOU Yun-hong. SPCC钢与NdFeB永磁体的激光点焊[J]. 清华大学学报(自然科学版), 2008, 48(11): 1904-1907.

CHANG Bao-hua, BAI Shao-jun, LI Xiao-gang, DING Yu-quan, ZHANG Hua, DUDong, ZHOU Yun-hong. Laser spot welding of SPCC steel to NdFeB magnets[J]. Journal of Tsinghua University(Science and Technology), 2008, 48(11): 1904-1907.

[10] 黄永德, 何 鹏, 林铁松, 冯吉才, ZHOU Y N. 铂铱合金与316L不锈钢微激光点焊气孔形成机理[J]. 稀有金属材料工程, 2013, 42(10): 2079-2082.

HUANG Yong-de, HE Peng, LIN Tie-song, FENG Ji-cai, ZHOU Y N. Porosity formation mechanism in laser spot microwelding of Pt-Ir alloy and 316L stainless steel wires[J]. Rare Metal Materials and Engineering, 2013, 42(10): 2079-2082.

[11] 刘 毅, 余圣甫, 王丹丹. 薄板不锈钢与铝合金激光点焊工艺及裂纹形成机理研究[J]. 应用激光, 2016, 36(1): 46-52.

LIU Yi, YU Sheng-fu, WANG Dan-dan. Research on welding technology and crack formation mechanism of pulse laser spot welding between thin plate stainless steel and aluminum ally[J]. Applied Laser, 2016, 36(1): 46-52.

[12] 阎小军, 杨大智, 刘黎明. 超弹性NiTi合金丝激光点焊接头的组织和性能[J]. 中国有色金属学报, 2005, 15(1): 19-23.

YAN Xiao-jun, YANG Da-zhi, LIU Li-ming. Microstructures and properties of laser spot- welded joint of superelastic NiTi alloy wire[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(1): 19-23.

[13] 付 俊. 铜钢异种材料激光焊接研究[D]. 上海: 上海交通大学, 2009, 21-30.

FU Jun. Laser welding for copper-steel joint[D]. Shanghai: Shanghai Jiao Tong University, 2009: 21-30.

[14] SHEN Hong-wei, GUPTA M C. Nd: yttritium-aluminum- garnet laser welding of copper to stainless steel[J]. Journal of Laser Applications, 2004, 16(1): 2-8.

[15] MAI T A, SPOWAGE A C. Characterisation of dis similar joints in laser welding of steel-kovar, cop per-steel and copper-aluminium[J]. Materials Science and Engineering A, 2004, 37(4): 224-233.

[16] CHEN Qing, JIN Zhang-peng. The Fe-Cu system: A thermodynamic evaluation[J]. Metallurgical and Materials Transactions A, 1995, 26(2): 417-426.

[17] 刘继华, 杨应斌. Fe-Cu合金的微观形貌及其电磁性能研究[J]. 新技术新工艺, 2006(10): 44-46.

LIU Ji-hua, YANG Ying-bin. Study on micro- pattern and electromagnetic nature of Fe-Cu alloy[J]. New Technology & New Process, 2006(10): 44-46.

Performance analysis of laser spot welded joint of QBe2.5 beryllium bronze and 20# steel dissimilar materials

XIONG Jian, HUANG Yong-de, LI Lei, SUN Song-wei, HAO Kun

(National Defense Key Disciplines Laboratory of Light Alloy Processing Science and Technology, Nanchang Hangkong University, Nanchang 330063, China)

Abstract: The laser spot welding of ultra-thin QBe2.5 beryllium bronze and 20# steel dissimilar materials was realized using low power pulse laser, the influence of parameters on weld formation, mechanical properties and element content of QBe2.5/20 steel spot welding joints as well as its microstructure were analyzed. The results show that, with the increase of welding power and pulse width, the weld depth and width gradually increase, and the weld sag is more serious. When the pulse power is 20 W and the pulse width is 8.0 ms, the tensile shear of the joint can reach 98.36 N. The joint is mainly composed of a mixture of ε phase rich in Cu and α phase rich in Fe, however, the proportion of Fe in the weld is positively correlated with the depth of the weld, while the proportion of Cu is inversely correlated with the depth of the concave. Welding power and pulse width mainly change joint performance by changing weld penetration and sag depth.

Key words: dissimilar materials; laser spot welding; microstructure; joint performance

Foundation item: Project(SAST2018058) supported by Shanghai Aerospace Science and Technology Innovation Fund, China; Project(20171BBE50010) supported by Key R & D projects of Jiangxi Province, China; Project(GJJ180505) supported by Science and Technology Research Project of Jiangxi Provincial Department of Education, China

Received date: 2018-07-30; Accepted date: 2019-03-11

Corresponding author: HUANG Yong-de; Tel: +86-13767007228; E-mail: 54940089@qq.com

(编辑 王 超)

基金项目:上海航天科技创新基金资助项目(SAST2018058);江西省重点研发计划项目(20171BBE50010);江西省教育厅科学技术研究项目(GJJ180505)

收稿日期:2018-07-30;修订日期:2019-03-11

通信作者:黄永德,副教授,博士;电话:13767007228;E-mail:54940089@qq.com

摘 要:采用低功率脉冲激光实现超薄QBe2.5铍青铜与20#钢异种材料的激光点焊,分析工艺参数对QBe2.5/20#钢点焊接头焊缝成形、力学性能和元素含量的影响规律以及显微组织结构。结果表明:随着焊接功率和脉冲宽度的增大,接头焊缝熔深H和熔宽B逐渐增大,且焊缝凹陷越加严重。当焊接脉冲功率为20 W、焊接脉宽为8.0 ms时,其接头抗拉强度可以达到98.36 N。接头主要由富Cu的ε相和富Fe的α相混合组成,而焊缝中Fe元素含量与焊缝总深度L成正相关,Cu元素含量与下凹深度h成反相关。焊接功率和脉宽主要通过改变实际焊缝熔深H和凹陷深度h来改变接头性能。

[1] 董超群, 易均平. 铍铜合金市场与应用前景展望[J]. 稀有金属, 2005, 29(3): 350-352.

[2] 范 瑛, 谭 云, 淘 萍, 丰 杰. 铍青铜的性能研究综述[J]. 材料导报, 2014, 28(23): 100-103.

[3] 张展智, 赵国伟, 焦景勇, 黄 海. 空间薄壁式伸展臂的展开仿真与卷曲方式研究[J]. 宇航学报, 2013, 34(3): 299-307.

[5] 谢建新, 王 宇, 黄海友. 连续柱状晶组织铜及铜合金的超延展变形行为与塑性提高机制[J]. 中国有色金属学报, 2011, 21(10): 2325-2335.

[10] 黄永德, 何 鹏, 林铁松, 冯吉才, ZHOU Y N. 铂铱合金与316L不锈钢微激光点焊气孔形成机理[J]. 稀有金属材料工程, 2013, 42(10): 2079-2082.

[11] 刘 毅, 余圣甫, 王丹丹. 薄板不锈钢与铝合金激光点焊工艺及裂纹形成机理研究[J]. 应用激光, 2016, 36(1): 46-52.

[12] 阎小军, 杨大智, 刘黎明. 超弹性NiTi合金丝激光点焊接头的组织和性能[J]. 中国有色金属学报, 2005, 15(1): 19-23.

[13] 付 俊. 铜钢异种材料激光焊接研究[D]. 上海: 上海交通大学, 2009, 21-30.

[17] 刘继华, 杨应斌. Fe-Cu合金的微观形貌及其电磁性能研究[J]. 新技术新工艺, 2006(10): 44-46.