基于固定节流的径向滑动轴承动态特性

杨小高,王勇勤,江桂云,严兴春,罗远新

(重庆大学 机械传动国家重点实验室,重庆,400030)

摘 要:

向滑动轴承动态模型,进行动态特性分析。将固定节流四油腔静压油膜轴承看成是一个自动控制系统,利用两平行平板缝隙液体流量计算公式及雷诺方程推导由轴承油腔流出的流量数学模型和主轴动力学方程,建立用于动态分析固定节流径向滑动轴承的有效理论数学模型。通过实验对比验证了模型的有效性和一致性;实际工况下的动态仿真结果表明:增加油膜厚度和油腔压力、减小油液黏度能有效提高固定节流径向滑动轴承的动态性能。

关键词:

中图分类号:TH133.3 文献标志码:A 文章编号:1672-7207(2014)09-2993-08

Dynamic characteristics of hydrostatic fixed throttled journal bearing

YANG Xiaogao, WANG Yongqin, JIANG Guiyun, YAN Xinchun, LUO Yuanxin

(The State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400030, China)

Abstract: Investigation of the dynamic characteristics of the fixed throttled journal bearing through the model established was made. The dynamics equations of the spindle and the mathematical model of the flow which outflowed from the recesses of the bearing were deduced. In this process, the hydrostatic oil film bearing with fixed throttle was regarded as an automatic control system, using the formulas of fluid flow between two parallel plates and Reynolds equation constructed mathematical model to emulate in actually conditions, and the validity and consistency were verified by comparing experiment with simulation. The results of emulate in actually conditions show that increasing oil film thickness, oil cavity pressure and fluid viscosity can improve the dynamic performance of fixed throttle radial journal bearing.

Key words: fixed throttle; hydrostatic bearing; dynamic characteristics; four oil recesses

静压滑动轴承因其摩擦力小,在高速重载工况下具有良好的动态性能而广泛应用于现代工业机械中。典型的用于旋转机械中的流体动力润滑滑动轴承一般有圆轴承、椭圆轴承和可倾瓦轴承等结构形式。流体动力润滑滑动轴承的结构形式随着设备向高速化 大型化发展亦对轴承的承载特性、可靠性和稳定性提出更高的要求。Adatepe等[1]对静载荷下的微槽径向滑动轴承的性能进行了实验研究;Brito等[2]对单、双轴向槽结构的滑动轴承进行了对比试验;Sharma等[3]对多腔毛细管补偿圆锥静压滑动轴承的性能进行了分析;Tala-Ighil等[4]分析了变形轴承表面对滑动轴承性能的影响;Kim等[5]对表面弯曲变形的滑动轴承建立了雷诺方程及扰动方程;Nicrodemus等[6]则利用微极润滑对各种几何形状的多油腔小孔补偿的静压、混合滑动轴承进行了分析。通过对滑动轴承建立分析模型[7-8]求解,从而对动态性能进行分析[9-11],常用的分析方法是通过计算刚度系数、阻尼系数等8个动态特性系数[12]来分析在稳定工况下主轴系统的动力学特性。但该模型计算比较复杂且多用于动压滑动轴承系统,而将静压轴承-主轴系统作为一个完整的自动控制系统来研究轴承系统的动态特性方面的研究工作却并不多见。本文作者在对毛细管静压轴承动态特性分析[13]和伺服控制静压推力轴承性能分析[14]基础上,对毛细管和小孔节流等固定节流装置的静压轴承系统建立自动控制系统模型进行动态特性分析研究,并通过小孔与毛细管动态特性的对比分析,得出各设计参数对固定节流特性影响的主要因素。仿真分析与试验结果对比证明了模型的有效性,为设计具有良好动态性能的固定节流静压轴承-主轴转子系统提供分析计算依据。

1 固定节流的静压轴承系统动态特性数学模型的建立

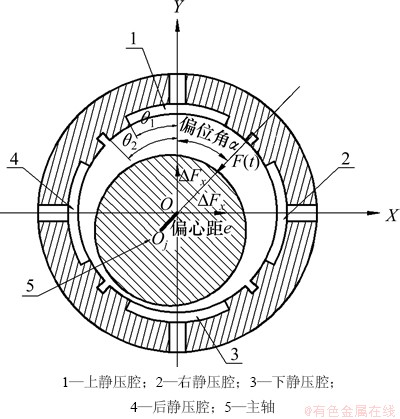

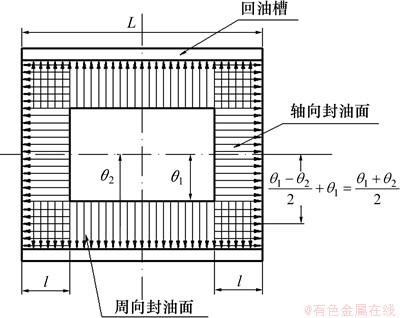

如图1所示的四油腔垫式静压轴承,设主轴在油膜压力和外载荷F(t)的作用下,发生偏移到新的位置Oj,偏心距为e,偏位角为 ,

, 和

和 分别为油腔半角和油垫半角。流量Q按油液流经偏心环状间隙流量公式

分别为油腔半角和油垫半角。流量Q按油液流经偏心环状间隙流量公式  计算(

计算( 为位角,用于确定周向轴瓦某点的位置),并考虑主轴的旋转运动速度U的影响,即考虑周向由轴的旋转带出油腔的油液,这与常规静压轴承在静态设计计算时假设主轴转速为0 r/min相比更符合实际情况。

为位角,用于确定周向轴瓦某点的位置),并考虑主轴的旋转运动速度U的影响,即考虑周向由轴的旋转带出油腔的油液,这与常规静压轴承在静态设计计算时假设主轴转速为0 r/min相比更符合实际情况。

图1 四油腔垫式静压油膜轴承

Fig. 1 Hydrostatic oil film bearing

1.1 流量连续性方程推导

静压轴承在工作中,流进油腔流量 和流出油腔流量

和流出油腔流量 是平衡的,由此得到油腔流量连续性方程:

是平衡的,由此得到油腔流量连续性方程:

(i=1, 3时,z=y; i=2, 4时,z=x;

i为油腔编号, 1≤i≤4) (1)

式中:Ab和Vb分别为静压轴承单个油腔的有效承载面积(m2)和体积(m3); 为油液体积弹性模量,一般取为700~1 400 MPa。

为油液体积弹性模量,一般取为700~1 400 MPa。

由于在背载油腔(油腔1和2)中,油液将产生负压,而在受载油腔(油腔3和4)中,油液压缩,产生正压, ,

, ,

, ,

, (pi为第i个油腔的压力)。

(pi为第i个油腔的压力)。

对于小孔节流的滑动轴承,

(2)

(2)

式中:ps为液压系统供油压力,Pa;p0为油腔初始油液压力,Pa; 为小孔的流量系数,一般取为06~0.7;d0为小孔的直径,m。

为小孔的流量系数,一般取为06~0.7;d0为小孔的直径,m。

将式(2)代入式(1),并进行线性化处理可得油腔1的流量连续方程:

(3)

对该方程进行整理,代入出油腔出油量

(4)

(4)

式中: 为压力差,Pa;

为压力差,Pa; 为油膜黏度,Pa·s;l,b和h分别为流体流过的长度、宽度和油膜间隙,m;u为流体流动速度,m/s。

为油膜黏度,Pa·s;l,b和h分别为流体流过的长度、宽度和油膜间隙,m;u为流体流动速度,m/s。

并令

,

,

同理,可对其余3个油腔进行类似处理。

对于毛细管节流径向滑动轴承:

(5)

(5)

代入式(1),并令

,

,

,

,

式中:le为毛细管的长度,m;de为毛细管的直径,m。可得4个油腔固定节流径向滑动轴承的流量连续方程:

油腔1, (6)

(6)

油腔2, (7)

(7)

油腔3, (8)

(8)

油腔4, (9)

(9)

1.2 油腔对轴的压力

图2所示为静压油腔1向外流出流量示意图。如图2所示,通过向心静压轴承的1个油腔的油液流量分布,由雷诺方程可以求得油腔对主轴的压力分布。

图2 静压油腔1向外流出流量示意图

Fig. 2 Schematic of outflow from hydrostatic oil chamber 1#

若周向封油面的压力

仅与周向封油面长度

仅与周向封油面长度 有关,并忽略相对速度的影响,由静压径向滑动轴承的雷诺方程

有关,并忽略相对速度的影响,由静压径向滑动轴承的雷诺方程

(10)

(10)

可知

(11)

(11)

式中: 为周向封油面终端压力,对于有周向回油的向心静压轴承,

为周向封油面终端压力,对于有周向回油的向心静压轴承, Pa;hi为周向封油面中线处间隙,

Pa;hi为周向封油面中线处间隙, 。

。

求解方程可得周向压力:

(12)

(12)

轴向封油面上的压力分布

,

, 为周向的位角,

为周向的位角, 为油腔封油面

为油腔封油面

中线的位角。在周向微长 的窄条上,可以认为与z无关,且间隙hi不变,其满足方程:

的窄条上,可以认为与z无关,且间隙hi不变,其满足方程:

(13)

(13)

求解方程可得轴向压力分布

(14)

(14)

油腔的动态推力pr(t)为油腔、周向封油面、轴向封油面的动态推力的合力:

(15)

(15)

令

由于在压缩区产生正压,在扩散区产生负压,可得到各油腔的压力变化:

(16)

(16)

1.3 轴的动力学方程

当给轴施加与竖直方向成 角的外载荷

角的外载荷 时(

时( 为一象限角,0°<

为一象限角,0°< <90°,其他象限角类似),主轴在外力作用下,发生位移e,在垂直于F(t)方向上,静平衡时,合力为0。油腔1与油腔3在竖直方向上,形成

<90°,其他象限角类似),主轴在外力作用下,发生位移e,在垂直于F(t)方向上,静平衡时,合力为0。油腔1与油腔3在竖直方向上,形成 油膜合力,水平方向上形成

油膜合力,水平方向上形成 的油膜合力。由式(16)建立式(17)和(18)主轴的动力学方程:

的油膜合力。由式(16)建立式(17)和(18)主轴的动力学方程:

(17)

(17)

(18)

(18)

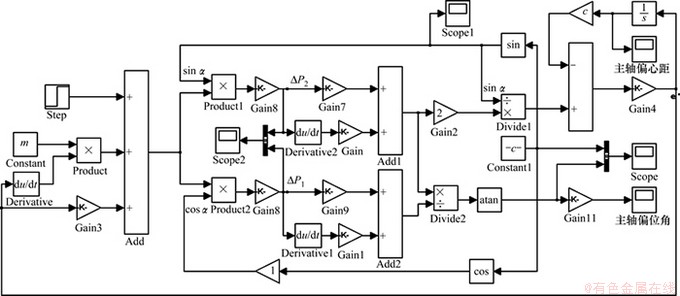

对式(6),(7),(8),(9)和(16)进行极坐标转换,联立式(17)和(18)建立simulink仿真模型,见图3。

2 固定节流径向静压滑动轴承性能分析

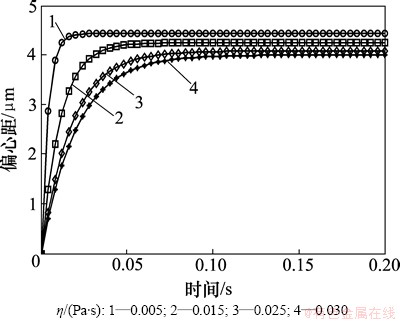

以表1中的滑动轴承参数,对小孔、毛细管固定节流径向滑动轴承进行动态特性仿真,并对小孔节流、毛细管节流进行性能分析。

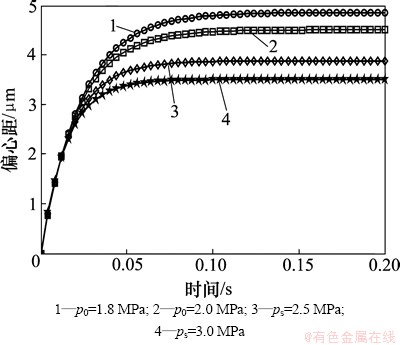

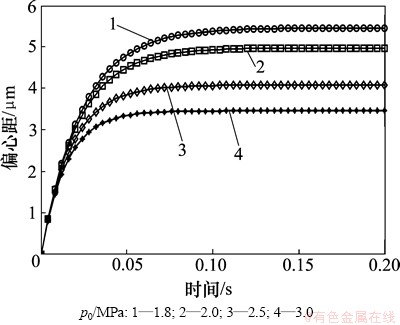

2.1 初始压力p0对轴承动态特性的影响

固定节流径向滑动轴承在受载情况下,随着初始油压p0的增大,滑动件的偏心距越小,其源于油腔内部的压力p0,初始压力p0越大,油膜刚度越大,滑动件达到新平衡经历的时间缩短,提高了轴承的响应时间(见图4和图5)。

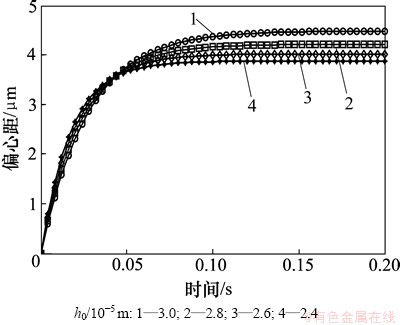

2.2 初始油膜厚度h0对轴承动态特性的影响

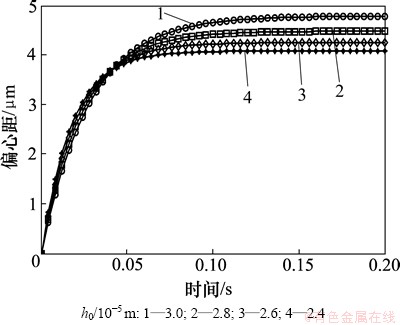

初始油膜厚度h0对固定节流径向滑动轴承的影响如图6和图7所示。从图6和图7可见:随着初始油膜的减小,滑动轴承的响应时间减少;在外载荷作用下,达到新平衡经历的时间缩短,滑动件偏移的距离减小,油膜刚度增加。

2.3 轴颈转速U对轴承动态特性的影响

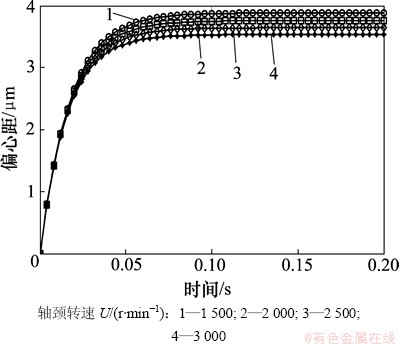

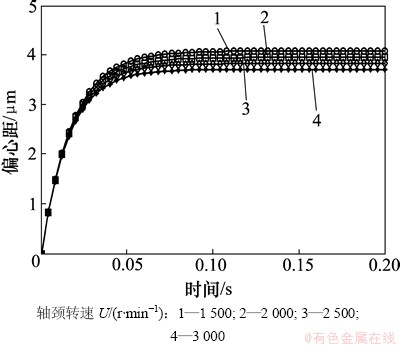

小孔与毛细管固定节流滑动轴承在提高主轴转速时,对响应时间没有影响(见图8和图9),但提高主轴转速U,将减小滑动件的偏移量,增加油膜刚度,其原因是主轴带入压缩区的油液增多,从而提高压缩区的压力,提高油膜刚度。

图3 四油腔固定节流径向滑动轴承simulink仿真模型

Fig. 3 Model of simulink for hydrostatic oil film bearing with four oil recesses throttled by fixed bushes

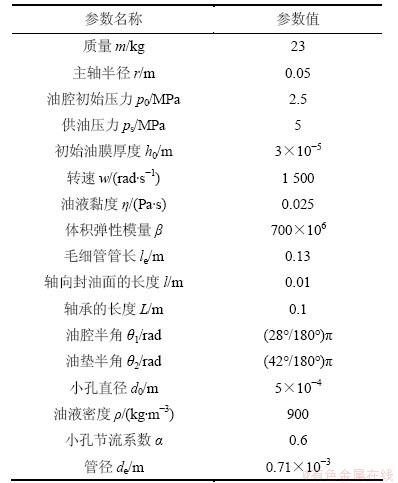

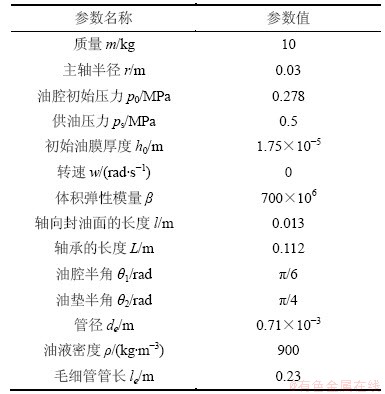

表1 固定节流的静压径向滑动轴承仿真参数

Table 1 Design parameters of hydrostatic journal bearing throttled by fixed bushes

图4 p0对小孔节流滑动轴承动态特性的影响

Fig.4 Variety of initial pressure p0 influences on system characteristics of throttled by orifice

2.4 油液黏度η对轴承动态特性的影响

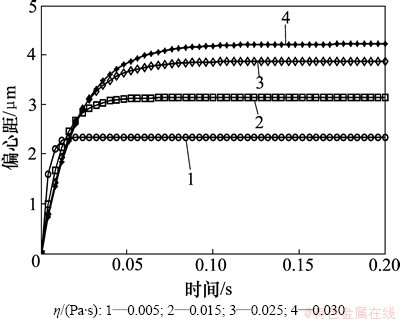

油液黏度η的变化对同属固定节流的毛细管和小孔节流滑动轴承的影响却是显著相反的变化。如图10和11所示,随着油液黏度的降低,小孔与毛细管节流的过渡时间都降低,毛细管节流器随黏度的增大刚度增大,偏心距减小。小孔节流器却随着黏度的增大,滑动件的位移增大,油膜刚度降低。这主要是由于节流器的压力降形成的原理不同。当黏度η降低时,液体流动阻力减小,轴承在受载荷时自动调节能力加快,响应时间减少。依靠黏性液体流过细长阻尼孔的摩擦阻力形成压力降来节流的毛细管节流,黏度增加,从油腔流出油液的阻力增大,油膜刚度增加,偏心距减小。利用液体通过小孔口的局部阻力损失形成压力降来节流小孔节流器,随着黏度的减小,通过小孔时,进油液的阻力减小,润滑油进入油腔的流量增大,油腔中润滑油的压力增大,油膜刚度增大,主轴偏心距减小。

图5 p0对毛细管节流滑动轴承动态特性的影响

Fig. 5 Variety of initial pressure p0 influences on the system characteristics of throttled by capillary

图6 初始油膜厚度h0对小孔节流滑动轴承动态特性的影响

Fig. 6 Variety of oil film thickness h0 influences on system characteristics of throttled by orifice

图7 初始油膜厚度h0对毛细管节流滑动轴承动态特性的影响

Fig. 7 Variety of oil film thickness h0 influences on system characteristics of throttled by capillary

图8 轴距转速U对小孔节流滑动轴承动态特性的影响

Fig. 8 Speed of axis neck U influences on the system characteristics of throttled by orifice

图9 轴距转速U对毛细管节流滑动轴承动态特性的影响

Fig. 9 Speed of axis neck U influences on the system characteristics of throttled by capillary

图10 油液黏度η对小孔节流滑动轴承动态特性的影响

Fig. 10 Variety of oil viscosity η influences on the system characteristics of throttled by orifice

图11 油液黏度η对毛细管节流滑动轴承动态特性的影响

Fig. 11 Variety of oil viscosity η influences on system characteristics of throttled by capillary

由上述滑动轴承性能分析可知:同属固定节流的毛细管节流与小孔节流静压滑动轴承是稳定系统,都不具有超位移,而且响应时间短。滑动轴承施加外载F(t)后,从初始平衡位置到另一个平衡位置,滑动件的位移与所经历的时间短,这表明液体静压滑动轴承具有良好的抵抗突加载荷的能力。通过固定节流径向滑动轴承性能分析可知:为减少滑动轴承受载荷的响应时间,减小滑动件偏移量,提高滑动轴承的油膜刚度,可以从以下几个方面考虑:

1) 提高固定节流径向滑动轴承的油腔初始压力。提高油腔的初始压力,能提高油膜刚度,减少过渡过程的时间。

2) 增大固定节流滑动轴承初始油膜厚度。增大初始油膜厚度,对固定节流滑动轴承将减少过渡过程的时间,提高油膜刚度。

3) 在条件允许的情况下,提高固定节流滑动轴承的转速。提高转速,将增加油膜刚度。

4) 对于小孔节流滑动轴承减小黏度η将提高轴承油膜刚度,毛细管节流径向滑动轴承需要增加油液黏度。如果为了减少过渡过程的时间,可以减小固定节流径向滑动轴承的油液黏度。

3 实验仿真对比分析

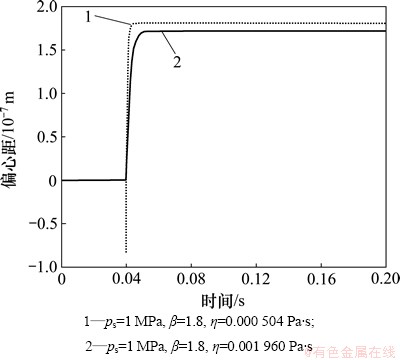

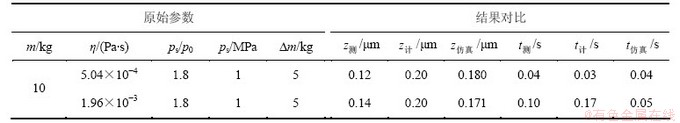

为验证上述理论模型和方法的有效性,以广州机床研究所曾经做过的毛细管节流静压轴承动态特性试验研究[15]数据进行实验结果与仿真结果对比分析。文献[15]采用计算和试验对比的方法研究毛细管径向滑动轴承在稀溶液中的性能。计算中忽略了润滑油的可压缩性,没有考虑油腔压力的变化对润滑油的体积改变;同时在轻扰动载荷作用下,作近似处理而省略二阶以上高阶无穷小量。仿真中考虑了压力改变对润滑油体积的影响,利用Simulink对建立的动态分析模型直接仿真,仿真参数见表2。

以表2的原始参数进行仿真计算,并以阶跃载荷加载,所得仿真结果如图12所示,仿真结果与实测结果对比如表3所示。表3中, ,

, 和

和 分别表示试验、文献[15]计算和本论文仿真得出的偏心距。

分别表示试验、文献[15]计算和本论文仿真得出的偏心距。

通过仿真可以看出:仿真的结果与原论文的计算结果相比较,仿真结果更接近试验的偏心距,见表3。

分析图12、图13及表3可知:

1) 毛细管节流的径向静压轴承主轴系统动态过程比较平稳。

2) 仿真曲线与实拍曲线波形曲线基本接近,过渡过程也很接近,并且从表3可知实测的2组数据与仿真计算出的数据比较吻合,从而验证了所采用的方法和建立的模型的可靠性。

表2 某研究所的实验原始数据

Table 2 Initial experimental data of Guangzhou Machine Tool Research Institute

图12 阶跃载荷下毛细管节流径向滑动轴承动态特性仿真图

Fig. 12 Simulation results of hydrostatic bearing with capillary throttle under step load

表3 毛细管节流径向滑动轴承受阶跃载荷时在不同黏度润滑油润滑下的试验结果

Table 3 Experimental data of hydrostatic bearing eccentricity with capillary throttle under various viscosity

4 结论

1) 将毛细管和小孔等固定节流径向滑动轴承看成自动控制系统,利用流量连续性方程和主轴动力学方程得出的固定节流滑动轴承动态特性分析模型,仿真和试验结果一致、有效。

2) 小孔节流滑动轴承通过提高油腔初始压力、油膜厚度、减小润滑油黏度,适当调高主轴转速将减少滑动轴承过渡过程的时间,提高滑动轴承刚度。

3) 毛细管节流滑动轴承可以提高油腔初始压力,增大油膜厚度、润滑油黏度,适当调高主轴转速等方法提高滑动轴承性能。

参考文献:

[1] Adatepe H, Aydin B, Hasan S. An experimental investigation on frictional behavior of statically loaded micro-grooved journal bearing[J]. Tribology International, 2011, 44(12): 1942-1948.

[2] Brito F P, Miranda A S, Claro J C P, et al. Experimental comparison of the performance of a journal bearing with a single and a twin axial groove configuration[J]. Tribology International, 2012, 54: 1-8.

[3] Sharma S C, Phalle V M, Jain S C. Performance analysis of a multi-recess capillary compensated conical hydrostatic journal bearing[J]. Tribology International, 2011, 44(5): 617-626.

[4] Tala-Ighil N, Fillon M, Maspeyrot P. Effect of textured area on the performances of a hydrodynamic journal bearing[J]. Tribology International, 2011, 44(3): 211-219.

[5] Kim H, JIANG Gunhen, Ha H J. A generalized Reynolds equation and its perturbation equations for fluid dynamic bearings with curved surfaces[J]. Tribology International, 2012, 50: 6-15.

[6] Nicodemus E R, Sharma S C. Orifice compensated multi-recess hydrostatic/hybrid journal bearing system of various geometric shapes of recess operating with micro-polar lubricant[J]. Tribology International, 2011, 44(3): 284-296.

[7] Vignolo G G, Barila D O, Quinzani L M. Approximate analytical solution to Reynolds equation for finite length journal bearings[J]. Tribology International, 2011, 44(10): 1089-1099.

[8] YANG Jiangang, TIAN Yongwei. Hybrid radial basis function/finite element modeling of journal bearing[J]. Tribology International, 2008, 41(12): 1169-1175.

[9] YAN Zhiyong, WANG Liping, QIAO Guang, et al. An analytical model for complete dynamical coefficients of a tilting-pad journal bearing[J]. Tribology International, 2010, 43(1/2): 7-15.

[10] Molka A H, Slim B, Mohamed M, et al. Hydrodynamic and elastohydrodynamic studies of a cylindrical journal bearing[J]. Journal of Hydrodynamic, 2010, 22(2): 155-163.

[11] Rho B H, Kim K W. A study of the dynamic characteristics of synchronously controlled hydrodynamic journal bearings[J]. Tribology International, 2002, 35(5): 339-345.

[12] Wang J K, Khonsari M M. A new derivation for journal bearing stiffness and damping coefficients in polar coordinates[J]. Journal of Sound and Vibration, 2006, 290(1/2): 500-507.

[13] 王勇勤, 刘志芳, 严兴春, 等. 毛细管节流静压油膜轴承动态特性分析[J]. 重庆大学学报, 2011, 34(3): 25-31.

WANG Yonqin, LIU Zhifang, YAN Xinchun, et al. Analysis on dynamic performance of hydrostatic oil film bearing throttled by capillary[J]. Journal of Chongqing University, 2011, 34(3): 25-31.

[14] 王勇勤, 周巡, 刘志芳. 基于伺服控制节流的静压推力轴承性能分析与研究[J]. 四川大学学报(工程科学版), 2012, 44(2): 201-205.

WANG Yongqin, ZHOU Xun, LIU Zhifang, et al. Study on dynamic characteristics of hydrostatic thrust bearing with servo control[J]. Journal of Sichuan University (Engineering Science Edition), 2012, 44(2): 201-205.

[15] 张冠坤, 陈达照, 何玲祥, 等. 液体静压轴承在阶跃载荷下的过渡过程: 液体静压轴承动态特性试验研究之一[J]. 机床与液压, 1975, 4: 15-39.

ZHANG Guankun, CHEN Dazhao, HE Lingxiang. Transition process of hydrostatic bearing under the step load: The first dynamic properties experimental research of hydrostatic bearing[J]. Machine Tool & Hydraulics, 1975, 4: 15-39.

(编辑 何运斌)

收稿日期:2013-08-19;修回日期:2013-10-15

基金项目:国家自然科学基金资助项目(51075409)

通信作者:王勇勤(1961-),男,陕西宝鸡人,教授,博士生导师,从事现代机电设备研究;电话:023-65106999;E-mail: wyq@cqu.edu.cn

摘要:建立固定节流径向滑动轴承动态模型,进行动态特性分析。将固定节流四油腔静压油膜轴承看成是一个自动控制系统,利用两平行平板缝隙液体流量计算公式及雷诺方程推导由轴承油腔流出的流量数学模型和主轴动力学方程,建立用于动态分析固定节流径向滑动轴承的有效理论数学模型。通过实验对比验证了模型的有效性和一致性;实际工况下的动态仿真结果表明:增加油膜厚度和油腔压力、减小油液黏度能有效提高固定节流径向滑动轴承的动态性能。