中国有色金属学报 2004,(06),889-895 DOI:10.19476/j.ysxb.1004.0609.2004.06.002

元素粉末冷轧成形及反应合成制备TiAl合金过滤材料

中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室 长沙410083 ,长沙410083 ,长沙410083 ,长沙410083 ,长沙410083

摘 要:

以Ti、Al元素粉末为原料, 通过冷轧成形和两阶段反应合成法, 制备出孔隙度为38.3%~48.2%的Ti 46.5%Al (摩尔分数) 金属间化合物过滤材料。具有最大孔隙度为48.2%的TiAl合金过滤材料的制备工艺为:冷轧压力35.3×104~43.1×104N (轧辊直径200mm) , 烧结过程升温速率0.33K/s, 分别在873和1473K温度下保温50和60min。研究表明:真空烧结后, TiAl合金由TiAl和Ti3Al两相组成, Ti3Al相含量随烧结温度升高而增加;所制备的TiAl合金过滤材料的最可几孔径可达2.56μm, 对应的最大孔径为11.8μm, 透气度为3.219×10-5m·Pa-1·s-1;原轧坯中的孔隙及Al元素偏扩散造孔是形成过滤材料孔隙的主要原因。

关键词:

中图分类号: TF125.6

收稿日期:2003-12-20

基金:国家重点基础研究发展规划资助项目 (2003CB615707);

Fabrication of TiAl filter material through elemental powdercold roll forming and reactive synthesis

Abstract:

Ti-46.5%Al (mole fraction) intermetallic compound filter materials with overall porosity of 38.3% (48.2%) were fabricated through elemental powder cold roll forming and reactive synthesis. The TiAl alloy filter material with maximum porosity was fabricated under cold pressure of 35.3×10443.1×104 N (with the roller diameter of 200 mm) , heating rate of 0.33 K/s, and thermal retardation time of 50 and 60 min at 873 and 1 473 K, respectively. The results show that the microstructure of TiAl filter material consists of TiAl and Ti3Al phases, and that the content of Ti3Al phase increases with the sintering temperature. The most probable aperture of the TiAl alloy filter material is 2.56 μm, and its maximum aperture and air permeability are 11.8 μm and 3.219×10-5 m·Pa-1·s-1, respectively. The prime reasons are considered to be the existence of the porosity in sheet bars and Al self-diffusion in the process of reactive synthesis.

Keyword:

TiAl alloy; elemental powder; rolling; vacuum sintering; filter material; partial diffusion;

Received: 2003-12-20

目前无机膜主要有两大类: 陶瓷膜和普通金属膜

TiAl金属间化合物作为潜在的轻质高温结构材料, 很好地集中了陶瓷和普通金属的优点, 表现出优异的物理性能、 力学性能, 以及优良的抗高温氧化性能和抗各种强/弱酸碱盐雾腐蚀性能

1 实验

将Ti、 Al元素粉末按Ti-46.5%Al (摩尔分数) 的成分配比在V型混料机中混合均匀, V型混料机的转速为50 r/min。 将混合好的原料粉末用粉末轧机进行轧制。 轧辊直径为200 mm。 在混合粉末中, 按原料量的不同加入适量的酒精混匀。 控制一定的轧制参数, 轧出厚度为1.3~1.6 mm、 平面尺寸为500 mm×230 mm的4种板坯 (1#~4#) 。 分别用分析天平和游标卡尺测定了板坯的质量和尺寸, 精度分别为0.001 g和0.02 mm。 采用生坯密度测定法

取小样板坯 (70 mm×60 mm× (1.3~1.6) mm) 进行真空烧结。 烧结温度分别为1 200和1 300 ℃。 通过重物加压法进行轻量加压, 压强分别为0、 6和9 kPa。 真空度控制在1×10-3~1×10-4 Pa之间。 同时, 为了防止液相Al的出现而使反应过于剧烈, 从而造成板坯变形或开裂, 反应在略低于Al的熔点下 (500~600 ℃) 保温30~60 min。

烧结后, 采用BTP-3Ⅲ多孔材料性能检测仪测试了TiAl过滤材料的最大孔径、 透气度以及孔径分布。 采用阿基米德法测定了TiAl过滤材料的密度和孔隙率。 同时, 用扫描电镜观察合金的显微组织和孔径及其分布。 用X射线衍射 (XRD) 分析了TiAl过滤材料相组成, 采用基体冲洗法计算了其相含量。

2 结果与分析

2.1 冷轧成形坯的宏观形貌

Ti、 Al元素粉末轧制板坯的宏观形貌如图1所示。

图1 Ti、 Al元素粉末轧制板坯的宏观形貌 Fig.1 Photo of Ti, Al elemental powder rolling blanks

从图1可以看出, 通过Ti、 Al元素粉末冷轧变形, 可以制备出大尺寸的轧坯 (500 mm×230 mm× (1.3~1.6) mm) , 轧坯均匀完整, 有一定的强度, 无任何宏观缺陷, 具有显著的金属光泽。 同时, 观察板坯的显微组织可发现, 沿轧制方向, Ti、 Al元素粉末颗粒均有不同程度的拉长, 变形程度较大的Al元素粉末颗粒倾向于沿轧制方向包裹Ti元素粉末颗粒, 形成颗粒本身及内应力缠结。 结合轧坯的真空烧结行为可发现, 这种粉末颗粒的拉伸缠结组织有利于保持轧坯的形状, 在反应合成过程中可较为有效地防止轧坯的变形或开裂。

2.2 冷轧成形坯的密度分析

不同轧制板坯的密度与其对应的粉末种类及轧制条件如表1所示。

表1 板坯密度和对应的粉末种类及轧制条件 Table 1 Density and rolling parameters of blanks

| Mixed powder | Grain size of Ti elemental powder/mm |

Grain size of Al elemental powder/mm |

Rolling force/kN | Mill rotational rate/ (r·min-1) |

Density/ (g·cm-3) |

Relative density/% |

| Sample 1# | 0.104-0.147 | <0.074 | 360-440 | 0.5 | 3.09 | 83.5 |

| Sample 2# | <0.061 | <0.074 | 300-360 | 1.0 | 3.18 | 85.9 |

| Sample 3# | 0.038-0.061 | <0.074 | 400-420 | 1.0 | 3.08 | 83.2 |

| Sample 4# | <0.038 | <0.074 | 380-400 | 1.0 | 3.02 | 81.6 |

Ti、 Al元素粉末冷轧板坯的密度为3.02~3.18 g·cm-3, 相对密度为81.6%~85.9%, 主要取决于粉末种类, 更确切地说, 取决于粉末的松装密度。 由轧制前后的质量不变原理可得到板坯密度ρp与粉末的松装密度ρl之间的关系

式中 Hα为咬入宽度; δ为板坯厚度; η为延伸系数。

由式 (3) 可知, 轧制板坯的密度与粉末的松装密度成正比。 实际上, 2#粉末相当于3#较粗粉和4#细粉的合批粉, 这样得到的粉末其松装密度较大。 在咬入宽度相同的情况下, 松装密度大的粉末在轧制时咬入的粉量按正比增大, 这样使得板坯的密度同时增大。

2.3 烧结坯的相分析

在Ti、 Al元素粉末轧板真空烧结过程中, 为了防止液相Al的出现而使反应过于剧烈, 先在略低于Al的熔点下 (600 ℃) 保温50 min, 然后分别升至1 200 ℃和1 300 ℃保温60 min, 真空度为 (3.9~5.3) ×10-3 Pa。 烧结完成后, 对烧结坯进行了X射线衍射分析, 结果如图2所示。

图2 Ti、 Al元素粉末轧板烧结后的XRD图 Fig.2 XRD patterns of TiAl alloys after sintered at different temepratures (a) —1 200 ℃; (b) —1 300 ℃

从图2可以看出, 板坯分别经过1 200 ℃及1 300 ℃烧结后, 其相组成均为TiAl相和Ti3Al相。 采用基体冲洗法测定了TiAl合金中TiAl相和Ti3Al相的相对含量, 结果如表2所示。

从表2可看出, 合金中Ti3Al相的含量随烧结温度的升高有较大幅度的增加。 1 300 ℃与1 200 ℃相比, Ti3Al相约增加了30.6% (质量分数) 。

表2 TiAl合金中TiAl、 Ti3Al两相的相对含量 Table 2 Relative contents of TiAl phaseand Ti3Al phase in TiAl alloy

| Nominal composition |

Sintering temperature/℃ |

w (TiAl) /% | w (Ti3Al) /% |

| Ti-46.5%Al | 1 200 | 75.9 | 24.1 |

| Ti-46.5%Al | 1 300 | 45.3 | 54.7 |

2.4 TiAl合金过滤材料的孔隙分析

用扫描电镜观测了2#TiAl合金过滤材料的孔径分布, 结果如图3所示。 由图3可看出, 2#TiAl合金过滤材料的孔径分布较为均匀, 最大孔径在10~20 μm之间, 最可几孔径在1~10 μm之间, 此外还有一定量小于1 μm的微孔。 对孔隙区域进行成分线扫描分析, 结果如图4所示。

图3 2#TiAl合金过滤材料孔径分布的SEM像 Fig.3 SEM image of aperture distribution of 2#TiAl alloy filter material

由图4可以看出, 在孔隙区域, 存在一定强度的元素Al峰, 而元素Ti峰近于消失。 这说明, 孔隙区域在反应合成前对应为Al元素粉末颗粒, 或者对应为主要由Al颗粒所包裹的原板坯孔隙。 在Ti、 Al元素反应合成过程中, 由于Al元素的扩散速率大于Ti元素的扩散速率, 从而造成合金中的

图4 2#TiAl合金过滤材料孔隙区域及元素线扫描 Fig.4 SEM image of pore area and elemental line scanning of 2#TiAl alloy filter material (a) —SEM image; (b) —Al; (c) —Ti

偏扩散效应 (即Kirkondall效应)

由此可知, 这类由于偏扩散造孔机制所产生的新生或被改径的孔隙, 其周围区域存在一定程度的富铝区。 在对TiAl基合金的高温抗氧化性能的研究中发现, 合金表面存在一定程度的富铝区对合金的抗氧化性能非常有利。 这一点对多孔材料而言, 需要进行进一步的实验研究。

2.5 TiAl合金过滤材料的密度分析

烧结后TiAl合金过滤材料的相对密度及其与轧制板坯的相对密度的对比如表3所示。

由表3可以看出, 相对密度为80%以上的轧制板坯分别经过1 200和1 300 ℃真空无压 (低压) 烧结后, 其相对密度大幅度降低, 仅为51%~62%, 降低的幅度高达21%~32%。 即在真空无压烧结之后, 板材中将增加约30%的孔隙度。 具有最大孔隙度48.2%的1#TiAl合金过滤材料的制备工艺为: 冷轧压力35.3×104~43.1×104 N (轧辊直径为200 mm) , 烧结过程的升温速率0.33 K/s, 分别在873和1 473 K温度下保温50和60 min。 烧结坯的孔隙度及开孔隙度随烧结压强的变化关系如图5所示。

由图5可以看出, 不同烧结坯的总孔隙度或开孔隙度基本上随压强的增大而降低, 且表现出较强的规律性, 其变化范围在0~6.4%之间。 整体上10 kPa以内的压强对轧板烧结后的孔隙度有一定的影响, 影响程度对不同的粉末和不同的烧结温度而言, 有明显的不均匀性。 粉末粒度越粗, 烧结温度越高, 烧结坯孔隙度随这种低压强的变化程度越大。 烧结温度为1 200 ℃时 (图5 (a) 、 (b) ) , 4#细粉烧结后孔隙度随压强的变化范围 (0~0.5%) 远小于1#粗粉的变化范围 (0.7%~6.0%) ; 当烧结温度增至1 300 ℃ (见图5 (c) 、 (d) ) , 4#细粉的变化范围增大 (0.5%~2.8%) , 但仍远小于1#粗粉的 (4%~6.4%) 。 而粒度适中的2#及3#粉末, 压强对其烧结后孔隙度的影响程度介于1#粉和4#粉之间。

2.6TiAl合金多孔材料过滤性能测试结果及分析实验所用设备为BTP-3Ⅲ多孔材料性能检测

表3 烧结坯和轧制板坯的相对密度 Table 3 Relative density of TiAl sheets before and after sintering

| Sample No. |

Relative density of blanks/% |

Sintered at 1 200 ℃ | Sintered at 1 300 ℃ | |||||

| Pressure/Pa | Pressure/Pa | |||||||

| 0 | 6 | 9 | 0 | 6 | 9 | |||

| 1 | 83.5 | 51.8 | 52.5 | 54.4 | 52.0 | 56.2 | 57.7 | |

| 2 | 85.9 | 55.5 | 55.3 | 57.8 | 56.7 | 57.5 | 57.6 | |

| 3 | 83.2 | 54.1 | 55.4 | 57.6 | 55.0 | 57.4 | 58.8 | |

| 4 | 81.6 | 60.2 | 60.3 | 60.7 | 60.5 | 61.0 | 61.7 | |

图5 烧结坯的总孔隙度及开孔隙度随烧结压强的变化曲线 Fig.5 Curves of overall porosity and open porosity of sintered sheets under different pressures (a) —1 200 ℃, overall porosity; (b) —1 200 ℃, open porosity; (c) —1 300 ℃, overall porosity; (d) —1 300 ℃, open porosity

仪, 采用气体泡压法测试了2#TiAl过滤材料的最大孔径、 透气度以及孔径分布。 计算过程所用公式为

式中 d为最小出泡压强Δp对应的最大孔径; θ为接触角; σ为润湿液体的表面张力。

透气度K的表达式为

式中 Δp为压差,

实验采用气体泡压法所使用的润湿液体为95%的乙醇水溶液, 与金属的接触角 (θ) 为零。 假设湿膜的气体流量与被打开膜孔的面积成正比, 湿膜与干膜流量比 (R) 反映被打开膜孔面积的百分数:

将R (d) 对孔径d差分, 得到孔径分布函数:

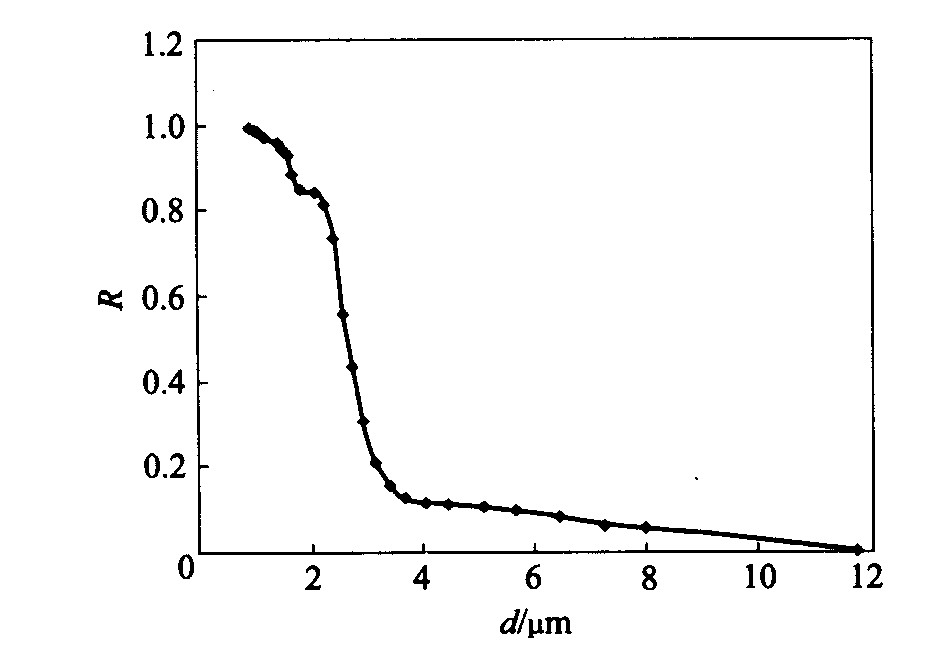

实验测得2#TiAl过滤材料的透气度K为3.219×10-5 m·Pa-1·s-1, 湿干比R与孔径d的关系曲线 (即孔径积分曲线) 如图6所示。

对此积分曲线进行差分处理, 得到如图7所示的TiAl过滤材料孔径分布曲线。

由图7可知, 2#TiAl过滤材料的最大孔径为11.8 μm, 最可几孔径为2.56 μm, 在小于2 μm的孔径区域存在3个强度逐渐减小的弱峰, 其峰值分别为1.69、 1.48和1.18 μm。 由此可知, 在一定制备工艺下, TiAl过滤材料的孔径分布状况存在这样一个显著特点, 即粗孔分布的单一性和细孔分布的多峰性, 其粗孔和细孔之间存在一个明显的分界值, 对2#TiAl过滤材料而言, 此分界值为2 μm。

这种孔径分布的阶段性与TiAl合金的造孔机制是密切相关的。 在对Ti/Al轧坯和TiAl合金烧

图6 2#TiAl过滤材料孔径积分曲线 Fig.6 Aperture integral curve of 2#TiAl alloy filter material

图7 2#TiAl过滤材料孔径分布曲线 Fig.7 Aperture distribution curve of 2#TiAl alloy filter material

结坯的密度分析中不难看出, TiAl合金多孔材料约40%的孔隙率中, 有近20%的孔隙率为冷轧成形工艺所引起; 在烧结过程中, 其新增的约20%的孔隙率在反应合成过程中Ti/Al元素的扩散行为中产生。 图7所示的分布曲线较明显地反映了这两个阶段不同的造孔机制。 在Ti/Al元素剧烈的反应合成过程中, Al元素的偏扩散行为并未表现出严格的单一方向性和扩散程度的均衡性, 由此所产生的孔隙分布即表现出一定的多峰性。 进一步控制Ti/Al元素粉末的初始粒度和冷轧工艺可改变材料孔径分布的分界值, 细孔分布的多峰性的应用及其改善有待进一步研究。

3 结论

1) 采用Ti、 Al元素粉末为原料, 通过冷轧成形和两阶段反应合成法, 制备出孔隙度为38.3%~48.2%的Ti-46.5%金属间化合物过滤材料。

2) 具有最大孔隙度48.2%的TiAl合金过滤材料的制备工艺为: 冷轧压力35.3×104~43.1×104 N (轧辊直径为200 mm) , 烧结过程的升温速率0.33 K/s, 分别在873 K和1473 K温度下保温50 min和60 min。

3) 所制备的TiAl合金过滤材料的最可几孔径可达2.56 μm, 对应的最大孔径为11.8 μm, 透气度为3.219×10-5 m·Pa-1·s-1。

4) 真空无压烧结后, TiAl合金由TiAl和Ti3Al两相组成, Ti3Al相含量随烧结温度升高而增加。 烧结坯孔隙度大幅度增加, 增加量为21%~32%。 原板坯中的孔隙及偏扩散是造成烧结坯孔隙的主要原因。

5) 在一定制备工艺下, TiAl合金过滤材料的孔径分布状况存在一个显著特点, 即粗孔分布的单一性和细孔分布的多峰性。 粗孔和细孔之间存在一个明显的分界值, 对2#TiAl含金过滤材料而言, 此分界值为2 μm。

参考文献