文章编号:1004-0609(2011)01-0214-06

低品位氧化锌矿在MACA体系中的循环浸出

唐谟堂, 张家靓, 王 博, 杨声海, 何 静, 唐朝波, 杨建广

(中南大学 冶金科学与工程学院,长沙 410083)

摘 要:

研究Me(Ⅱ)-NH4Cl-NH3-H2O(MACA)体系处理兰坪低品位氧化锌矿的浸出过程,提出用循环浸出方法富集浸出液中锌浓度的工艺技术方案。结果表明:循环浸出的优化条件为液固比4:1、常温、搅拌速度300 r/min、浸出时间3 h;通过循环次数分别为14、15及10的3个阶段的循环浸出试验,获得渣计锌浸出率≥69%、浸出液锌浓度≥33 g/L的较好结果。该工艺具有流程简短、能耗低、净化容易、环境友好等优点,对低品位高碱性脉石难选氧化锌矿的开发利用具有重要意义。

关键词:

中图分类号:TF813 文献标志码:A

Cycle leaching of low grade zinc oxide ores in MACA system

TANG Mo-tang, ZHANG Jia-liang, WANG Bo, YANG Sheng-hai, HE Jing, TANG Chao-bo, YANG Jian-guang

(School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The leaching processes of the low grade zinc oxide ores from Lanping in the system of Me(Ⅱ)-NH4Cl-NH3-H2O(MACA) were studied. The technical process of enriching the concentration of zinc in lixivium by cycle leaching was proposed. The results show that the optimal conditions are found, including the ratio of liquid to solid to be 4, stirring speed to be 300 r/min, leaching time to be 3 h and at ambient temperature. Three-stage experiments of cycle leaching were carried out, and the results indicated that the zinc-leaching rate is more than 69% and the zinc concentration of leaching solution is more than 33 g/L. This process has lots of advantages, including a simple flow sheet, low energy consumption, easy purification, being environment-friendly and so on. Therefore, it is to be significant in exploitation and utilization of low-grade zinc oxide ores, which contain high-alkaline gangues and are also difficultly treated by beneficiation.

Key words: zinc metallurgy; low grade zinc oxide ores; MACA system; cycle leaching

我国氧化锌矿的储量极其丰富[1],但是绝大部分氧化锌矿品位低,碱性脉石含量高,矿石组成复杂,其开发利用是目前一亟待解决的难题[2]。采用传统的酸浸工艺处理这种高碱性的低品位氧化锌矿存在酸耗大、杂质多、净化除杂负担重等缺陷[3],因此国内外学者越来越关注于利用碱性体系处理该矿物,而目前研究较多的碱性体系主要为强碱性体系[4-6]和氨性体系[7-9]。采用NaOH等强碱浸出低品位氧化锌矿时,浸渣会带走大量的NaOH,而Pb和Si等杂质也会同时被浸出,从而影响后续操作,因此,该工艺尚不具备工业应用前景。较之于酸性体系和强碱性体系,氨性体系最大的优点是浸出选择性好,氧化锌矿中大量存在的碱性脉石、硅酸盐、氧化铁等杂质都不参与反应,试剂消耗少[10]。此外,氨性体系中浸出液净化除杂容易,一次性添加适量的锌粉即可将溶液中的Cu、Cd、Ni、Co等杂质金属净化至电积工序所要求的临界值以下。张保平等[11]和王瑞祥等[12]采用Me(Ⅱ)- NH4Cl-NH3-H2O(MACA)体系处理中品位氧化锌矿,在最优条件下,氨可溶锌浸出率均达到93%以上。浸出液经过净化、电积,所得电锌满足国标1#电锌标准。但上述工艺只适用于锌含量高于15%的氧化锌矿,而对于储量巨大的锌含量为5%~15%的低品位矿,例如兰坪低品位氧化锌矿,一次浸出液中的锌浓度远低于电积系统所要求的锌临界浓度,必须在浸出后对浸出液中锌浓度进行富集后方可进行电积。

一些学者开展了从锌铵溶液中萃取锌的工艺研究,所选用的萃取剂主要有P204[13]、Lix54[14]、Cyanex923[15]和Cyanex272[16]等。P204萃锌的主要问题是萃取过程中大量氨进入负载有机相,导致反萃时酸耗很高,加之含铵的硫酸锌反萃液在生产电锌时也存在许多不易解决的问题[17]。而其他几种萃取剂萃锌时都存在着价格昂贵、工艺参数较难控制、萃取动力较小等诸多缺陷,因此,利用萃取富集锌浓度的工艺也没有得到广泛的应用。在此背景下,本文作者在MACA体系中采用循环浸出的方法处理锌含量低于10%的低品位氧化锌矿,以达到富集锌浓度的目的。

1 实验

实验所用原料取自云南兰坪金鼎锌业有限公司。

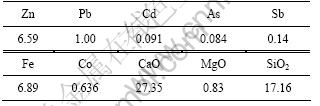

原料经破碎和球磨处理以后,其中95%的粒度小于150 μm,其主要化学成分与物相组成分别如表1和2所列。由表1和表2可知,试料中锌含量低,仅为6.59%,氨可浸溶锌(ZnO+ ZnSO4)为4.93%。

表1 低品位氧化锌矿的化学成分

Table 1 Chemical composition of low grade zinc oxide ores (mass fraction,%)

表2 低品位氧化锌矿中锌的物相组成

Table 2 Phase composition of zinc in low grade oxide ores (mass fraction, %)

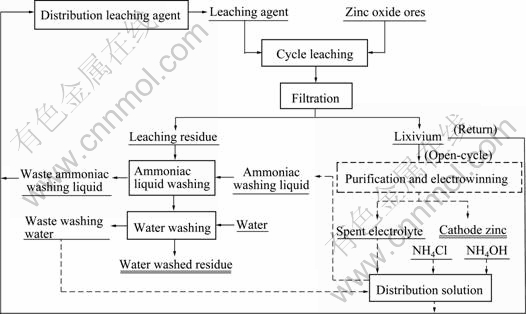

MACA体系循环浸出低品位氧化锌矿的原则流程如图1所示。由图1可知,该流程的显著特点是大部分浸出液返回浸出过程,从而实现浸出液中锌浓度的富集,满足电积锌的要求。

图1 MACA体系循环浸出低品位氧化锌矿的原则工艺流程

Fig.1 Principle flow sheet of cycle leaching of low grade zinc oxide ores in MACA system

1.3.1 浸出条件试验

浸出条件试验在500 mL平底烧瓶中进行,采用恒温磁力搅拌器。按常规湿法冶金试验方法进行试验操作,实验规模为100 g矿样/次,但滤渣须分别进行氨洗和水洗。即先用一定量与浸出剂组分相同的氨洗液分5次洗涤,氨洗渣再用自来水分5次洗涤,水洗后液留存用于配制下次浸出的氨洗液。氨洗后液与浸出液分别计量。全部氨洗后液与返回的浸出液合并后配制下次浸出剂,返回的浸出液量为浸出剂量减去氨洗后液量之差。各次浸出条件与步骤均相同,如此循环浸出5次。

1.3.2 循环浸出综合试验

循环浸出综合试验的循环方式和步骤与条件试验同。综合试验分3个阶段进行以优化浸出剂成分和浸出液开路分数。3阶段的试验条件如下所示:

Ⅰ. 浸出剂成分3 mol/L NH4OH+3 mol/L NH4Cl、开路分数25%、液固比4:1、常温、搅拌速度300 r/min、浸出时间3 h、实验规模100 g矿样/次。

Ⅱ. 浸出剂成分3 mol/L NH4OH+4 mol/L NH4Cl、开路分数25%,其余条件与Ⅰ相同。

Ⅲ. 浸出剂成分3 mol/L NH4OH+4 mol/L NH4Cl,开路分数28.75%,其余条件与Ⅰ相同。

锌的浓度用EDTA容量法测定。条件试验的浸出率以液计为准,综合试验的浸出率以渣计为准,液计浸出率R1和渣计浸出率R2的计算式分别如下所示:

![]()

![]()

式中:wL(Zn)是浸出液中的锌含量,wA(Zn)是氨洗后液中的锌含量,wT(Zn)是原矿中的锌含量,wR(Zn)是水洗渣中的锌含量。

浸出液中的杂质采用ICP-AES进行分析。

2 结果与讨论

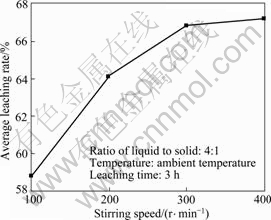

考虑到氨的挥发性和浸出效率,根据文献[18]的研究结果,以3 mol/L NH4OH+3 mol/L NH4Cl的混合溶液作为浸出剂浸出低品位氧化锌矿,采用单因素试验方法,考察了液固比、温度、搅拌速度和时间4个条件对循环浸出过程中平均浸出率的影响,试验结果如图2~5所示。

图2 液固比对平均浸出率的影响

Fig.2 Effect of ratio of liquid to solid on average leaching rate

图3 温度对平均浸出率的影响

Fig.3 Effect of temperature on average leaching rate

图4 搅拌速度对平均浸出率的影响

Fig.4 Effect of stirring speed on average leaching rate

图5 浸出时间对平均浸出率的影响

Fig.5 Effect of leaching time on average leaching rate

可见液固比、温度、搅拌速度、浸出时间对循环浸出过程中锌的浸出效果均有不同程度的影响。由图2可知,液固比对循环浸出过程有着较为显著的影响。当液固比小于4:1时,平均浸出率随着液固比的增大而显著升高,但当液固比大于4:1时,升高速度趋于平缓。因此,综合考虑最优液固比为4:1。由图3可以看出,当浸出温度从20 ℃升高到30 ℃时,平均浸出率变化甚微。但继续升高温度时,平均浸出率急剧下降。这主要是由于温度的升高使得浸出剂中氨挥发加剧,降低了体系中NH3浓度。因此,确定最优浸出温度为20~30 ℃,即常温。由图4可知,当搅拌速度小于300 r/min时,锌平均浸出率随着搅拌速度的加快而逐渐增大,但当搅拌速度从300 r/min升高到400 r/min时,平均浸出率变化不大。因此,确定最优搅拌速度为300 r/min。由图5可知,当浸出时间小于3 h时,平均浸出率逐渐增大,但是当浸出时间从3 h增大到4 h时,平均浸出率变化甚微。因此选定最优浸出时间为3 h。

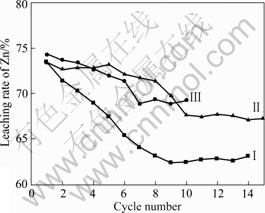

为进一步优化循环浸出用浸出剂成分及确定较合理的浸出液开路分数,进行了3个阶段的循环浸出综合试验。结果如图6和7所示。由图6可知,3个阶段循环浸出综合试验浸出液中锌浓度的变化情况基本相同。在前5次浸出过程中,锌浓度随着循环次数的增加而显著升高。此后随着循环浸出的进行,锌浓度升高的幅度趋于平缓,并最终保持稳定,达到一个相对平衡的状态。从理论上可以根据浸出液开路分数计算达到平衡所需的循环浸出次数,但实际上3个阶段试验锌液达到平衡所需的循环次数分别为9、11和8次,而平衡后的锌浸出液的平均浓度分别为32.72、39.03和33.93 g/L。由图7可以看出,3个阶段循环浸出综合实验锌浸出率的变化情况也基本相同。在达到平衡前,浸出率随着循环次数的增加而逐步减小。平衡后,浸出率基本保持恒定。平衡后的浸出率的平均值分别为62.72%、67.88%和69.08%。

图6 循环浸出综合实验中浸出液锌浓度的变化

Fig.6 Zn2+ concentration of lixivium in integrated cycle leaching experiments: Ⅰ. Leaching agent of 3 mol/L NH4OH+ 3 mol/L NH4Cl, open-cycle fraction of 25%; Ⅱ. Leaching agent of 3 mol/L NH4OH+4 mol/L NH4Cl, open-cycle fraction of 25%; Ⅲ. Leaching agent of 3 mol/L NH4OH+4 mol/L NH4Cl, open-cycle fraction of 28.75%

图7 循环浸出综合实验中锌浸出率的变化

Fig.7 leaching rate of Zn in integrated cycle leaching experiments: Ⅰ. Leaching agent of 3 mol/L NH4OH+3 mol/L NH4Cl, open-cycle fraction of 25%; Ⅱ. Leaching agent of 3 mol/L NH4OH+4 mol/L NH4Cl, open-cycle fraction of 25%; Ⅲ. Leaching agent of 3 mol/L NH4OH+4 mol/L NH4Cl, open-cycle fraction of 28.75%

综上所述,浸出剂的成分和开路分数对循环浸出过程的影响显著。一方面,在保持开路分数不变时,适当地提高浸出剂的总铵浓度,可明显地提高平衡后浸出液的锌浓度和锌浸出率;另一方面,在浸出剂成分不变时,适当地增大开路分数,锌浸出率显著升高。

由此,确定循环浸出实验的最优条件如下:浸出剂成分为3 mol/L NH4OH+4 mol/L NH4Cl,开路分数为28.75%,液固比为4:1,常温,搅拌速度为300 r/min及浸出时间为3 h。在此条件下,平衡后浸出液中锌的平均浓度为33.93 g/L,锌平均浸出率为69.08%。

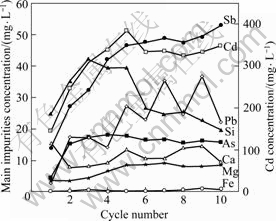

第三阶段循环浸出试验的浸出液中主要杂质浓度的变化情况如图8所示。由图8可知,主要杂质浓度的变化规律基本相同,在前5次的循环浸出中,均有一定程度的增加,之后便达到稳定状态,均在较小的范围内波动。其中Cd的浓度较高,平衡后在320~350 mg/L的范围内。其他杂质元素浓度均较低,尤其是Fe、Ca、Mg和As均在20 mg/L以下,这些都再次验证了氨性体系浸出选择性好的优点。

图8 第三阶段循环浸出综合实验浸出液中主要杂质浓度的变化

Fig.8 Main impurities concentration of lixivium in third integrated cycle leaching experiment

3 结论

1) 提出采用循环浸出方法富集浸出液中锌浓度的工艺技术方案,确定了循环浸出最佳条件如下:液固比4:1、常温、搅拌速度300 r/min、浸出时间3 h。

2) 当浸出剂成分为3 mol/L NH4OH+4 mol/L NH4Cl,开路分数为28.75%时,平衡后浸出液中锌的平均浓度为33.93 g/L,锌的平均浸出率为69.08%,而杂质元素进入浸出液的量很少。

3) MACA体系中循环浸出低品位氧化锌矿时,可富集浸出液中锌浓度,使之符合电积的要求。

References

[1] 戴自希, 张家睿. 世界铅锌资源和开发利用现状[J]. 世界有色金属, 2004, 32: 22-29.

DAI Zi-xi, ZHANG Jia-rui. Present situation of development and utilization of lead and zinc resources in the world[J]. World Nonferrous Metals, 2004, 32: 22-29.

[2] 张玉梅, 李 洁, 陈启元, 丁红青. 超声波对低品位氧化锌矿氨浸行为的影响[J]. 中国有色金属学报, 2009, 19(5): 960-966.

ZHANG Yu-mei, LI Jie, CHEN Qi-yuan, DING Hong-qing. Influence of ultrasonic irradiation on ammonia leaching of zinc from low-grade oxide zinc ore[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(5): 960-966.

[3] MENG X, HAN K. Principles and applications of ammonia leaching of metals―A review[J]. Mineral Processing and Extractive Metallurgy Review, 1996, 16(1): 23-61.

[4] FRENAY J. Leaching of oxidized zinc ore in various media[J]. Hydrometallurgy, 1985, 15(2): 243-253.

[5] ZHAO Y, STANDFORTH R. Production of Zn powder by alkaline treatment of smithsonite Zn-Pb ores[J]. Hydrometallurgy, 2000, 56(2): 237-249.

[6] CHEN A, ZHAO Z, JIA X, LONG S, HUO G, CHEN X. Alkaline leaching Zn and its concomitant metals from refractory hemimorphite zinc oxide ore[J]. Hydrometallurgy, 2009, 97(3/4): 228-232.

[7] FENG L, YANG X, SHEN Q, XU M, JIN B. Pelletizing and alkaline leaching of powdery low grade zinc oxide ores[J]. Hydrometallurgy, 2007, 89(3/4): 305-310.

[8] QIN W, LI W, LAN Z, QIU G. Simulated small-scale pilot plant heap leaching of low-grade oxide zinc ore with integrated selective extraction of zinc[J]. Minerals Engineering, 2007, 20(7): 694-700.

[9] WANG Rui-xiang, TANG Mo-tang, YANG Sheng-hai, ZHANG Wen-hai, TANG Chao-bo, HE Jing, YANG Jian-guang. Leaching kinetics of low grade zinc oxide ore in NH3-NH4Cl-H2O system[J]. Journal of Central South University of Technology, 2008, 15(5): 679-683.

[10] HARVEY T. The hydrometallurgical extraction of zinc by ammonium carbonate: A review of the Schnabel Process[J]. Mineral Processing and Extractive Metallurgy Review, 2006, 27(4): 231-279.

[11] 张保平, 唐谟堂, 杨声海. 氨法处理氧化锌矿制取电锌[J]. 中南工业大学学报: 自然科学版, 2003, 34(6): 619-623.

ZHANG Bao-ping, TANG Mo-tang, YANG Sheng-hai. Treating zinc oxide ores using ammonia-ammonium chloride to produce electrolysis zinc[J]. Journal of Central South University of Technology: Nature Science, 2003, 34(6): 619-623.

[12] 王瑞祥, 唐谟堂, 刘维, 杨声海, 张文海. NH3-NH4Cl-H2O体系浸出低品位氧化锌矿制取电锌[J]. 过程工程学报, 2008, 8(S1): 219-222.

WANG Rui-xiang, TANG Mo-tang, LIU Wei, YANG Sheng-hai, ZHANG Wen-hai. Leaching of low grade zinc oxide ore in NH3-NH4Cl-H2O system for production of electrolytic zinc[J]. The Chinese Journal of Process Engineering, 2008, 8(S1): 219-222.

[13] AMER S, FIGUEIREDO J, LUIS A. The recovery of zinc from leach liquors of the CENIM-LNETI process by solvent extraction with di(2-ethylhexyl) phosphoric acid[J]. Hydrometallurgy, 1995(37): 323-337.

[14] ALGUACIL F, ALONSO M. Effect of ammonium sulphate and ammonia on the liquid-liquid extraction of zinc using LIX54[J]. Hydrometallurgy, 1999, 53(2): 203-209.

[15] ALGUACIL F, MARTINEZ S. Solvent extraction equilibrium of zinc(II) from ammonium chloride medium by CYANEX923 in Solvesso 100[J]. Journal of Chemical Engineering of Japan, 2001, 34(11): 1439-1442.

[16] AMER S, LUIS A. Extraction of zinc and other minor metals from concentrated ammonium chloride solutions with D2EHPA and Cyanex272[J]. Revista de Metalurgia (Madrid), 1995, 31(6): 351-372. (in French)

[17] DEEP A, de CARVALHO J. Review on the recent developments in the solvent extraction of zinc[J]. Solvent Extraction and Ion Exchange, 2008, 26(4): 375-404.

[18] 王瑞祥. MACA体系中处理低品位氧化锌矿制取电锌的理论与工艺研究[D]. 长沙: 中南大学, 2009: 87-91.

WANG Rui-xiang. Study on theory and technology for treating low-grade zinc oxide to prepare cathode zinc in the MACA system[D]. Changsha: Central South University, 2009: 87-91.

(编辑 何学锋)

基金项目:国家重点基础研究发展计划资助项目(2007CB613604);国家自然科学基金资助项目(50674104)

收稿日期:2010-01-11;修订日期:2010-05-08

通信作者:唐谟堂,教授,博士;电话: 0731-88830470;E-mail: mttang@mail.csu.edu.cn