中国有色金属学报 2004,(01),23-27 DOI:10.19476/j.ysxb.1004.0609.2004.01.005

新型60Si40Al合金封装材料的喷射成形制备

北京有色金属研究总院国家有色金属复合材料工程技术研究中心,北京有色金属研究总院国家有色金属复合材料工程技术研究中心,北京有色金属研究总院国家有色金属复合材料工程技术研究中心,北京有色金属研究总院国家有色金属复合材料工程技术研究中心,北京有色金属研究总院国家有色金属复合材料工程技术研究中心,北京科技大学新金属材料国家重点实验室,北京科技大学新金属材料国家重点实验室 北京100088 ,北京100088 ,北京100088 ,北京100088 ,北京100088 ,北京100085 ,北京100085

摘 要:

利用喷射成形技术制备了60Si40Al合金新型电子封装材料。研究了各工艺参数对沉积坯件的影响,确定了较佳工艺参数。研究了材料的显微组织以及沉积态合金在加热保温过程中的组织转变规律,确定了热等静压温度,进行了热等静压致密化处理。研究结果表明:材料显微组织细小,一次硅相尺寸约为10μm,且均匀弥散分布,该材料的热膨胀系数为9×10-6~10×10-6/K,热导率约为110W/(m·K),是一种理想的电子封装材料。

关键词:

中图分类号: TN405

作者简介:张永安(1971),男,博士,高级工程师.,高级工程师;电话:01082241228;E mail:973project@mail.grinm.com.cn;

收稿日期:2003-02-26

基金:国家重点基础研究发展规划资助项目(G20000672);

Novel 60Si40Al alloy packaging material by spray forming process

Abstract:

A novel 60Si40Al alloy packaging material for electronic applications was prepared by spray forming technology. The effect of parameter upon performs, the microstructures produced from spray forming process, and the hot isostatic pressing(HIP) process were studied. The results show that Si phase is fine and dispersion, the microstructure of performs from spray forming is fine and uniform, the thermal expansivity(CTE) is about 9×10-6~10×10-6/K, and the thermal conductivity is about 110W/(m·K).

Keyword:

spray forming; 60Si40Al alloy; packaging material; HIP;

Received: 2003-02-26

目前微电子集成线路已发展到超大规模阶段, 要求电子封装的管脚越来越多, 管脚节距越来越小, 对电子封装材料及技术的要求越来越高。 电子封装主要有以下功能, 即: 为微电子器件提供机械支撑和环境保护, 抵御有害环境对电子器件的影响, 防止局部高电压、 射频信号和因发热而影响周围的电子器件; 为内外器件提供信号输入输出通路; 为封装器件提供电流通路; 提供散热通路。 因此要求电子封装材料具有低热膨胀系数、 低密度、 高热导率和好的力学性能, 同时必须具有良好的封装工艺性能, 以及高可靠性和低成本。

传统的电子封装材料已不适应现代先进的微波和混合电路技术的封装要求, 尽管可伐合金(Kovar合金, 一种Fe-Co-Ni合金)具有与半导体硅和砷化镓相近的热膨胀系数(CTE), 但该材料热导率低、 刚度低, 而且密度偏高, 这对航空航天等装备减重要求严格的应用更为不利。 Cu-85%W合金在热传导性方面优于可伐合金, 但是其密度为可伐合金的2倍, 这严重制约了其在电子封装中的应用。 氮化铝的热膨胀系数与半导体硅的十分相近, 且具有密度低、 刚度高的优点, 但电镀和精密机加工等封装工艺性能较差

硅铝合金密度小(<3×103 kg/m3 )、 热膨胀系数低, 因此, 通过设计材料的成分, 可得到一种新型轻质、 具有高热传导率、 热膨胀系数与半导体硅和砷化镓匹配的高硅(50%~70%, 质量分数)SiAl合金材料, 使之满足现代封装技术的要求

为此, 本文作者用喷射成形技术制备了硅含量为60%的硅铝合金块体材料, 并进行了后续致密化处理, 测试了其主要性能。

1 实验

实验所用合金成分为60Si40Al, 原料选用工业纯铝和工业纯硅, 喷射成形实验在北京有色金属研究总院和锦州市冶金技术研究所联合研制的高真空高温喷射成形设备中进行, 采用双层非限制式气流雾化喷嘴, 雾化气体为高纯氩气, 雾化喷嘴与沉积坯件接收系统配合方式为直喷斜拉, 斜拉角度为30°~40°, 偏心距为30mm, 接收距离为500~700mm, 熔体质量流率为6~8kg/min, 雾化压力为0.6~0.8MPa。

采用北京有色金属研究总院的QIH-6 热等静压机对沉积坯件进行致密化处理。 具体工艺为: 在氩气存在下, 固态温度500℃时保压4h; 固液两相区590℃时保压2h。

用GJB332-87膨胀仪测定Si-Al合金的线膨胀系数, 实验用试样尺寸为d7mm×65mm。

显微组织分别在NEOPHOT-2型光学显微镜和CAMBRIDGE-2型扫描电镜上进行。

2 结果与讨论

2.1 喷射成形制备工艺

在喷射成形工艺过程中合金熔体需要经直径为3~4mm的导流管注入雾化区, 为保证合金液流在雾化过程中保持稳定, 通常需要熔体过热度在合金熔点的20%~30%, 而60Si40Al合金的熔点在1350℃, 即熔体温度为1650℃。 本实验采用双感应加热高温高真空气雾化设备, 如图1所示, 熔炼室采用双感应加热, 即合金熔炼炉和中间包采用感应加热, 可以在很短的时间内加热至1650℃。

图1 喷射成形制备装置示意图

Fig.1 Sketch of high-temperature spray forming equipment

喷射成形的可控工艺参数包括雾化气体压力、 雾化气体质量流率、 雾化气体速度、 金属熔体质量流率、 接收距离等。 而沉积坯件的评价参数主要包括晶粒尺寸、 显微组织均匀性、 致密度等。 喷射成形沉积坯件的质量和微观组织是由雾化液滴的尺寸分布所决定的, 因此通常将雾化气体质量流率与熔体金属质量流率比(G/M比)作为喷射成形的主要参数, G/M比决定了雾化液滴的平均尺寸和尺寸分布, 从而决定了雾化锥到达沉积坯件表面时的固相含量。 表1列出了喷射成形工艺参数对沉积坯件的成形性、 组织状况、 致密度的影响。 当G/M比较小时, 冷却速度也相对较小, 雾化粒滴到达接收基板时液相含量偏高, 容易造成沉积坯件中存在尺寸较大的疏松, 致密度低。 相反, G/M比较大, 雾化液滴越细小, 冷却速度越大, 雾化粒滴到达沉积基板时固相含量偏高, 造成显微组织细小但沉积坯件中存在大量的细小疏松, 致密度低, 同时, 由于沉积过程中粘附系数减小, 造成收得率下降。 因此必须选择适中的工艺参数才能保证沉积坯件成形性良好, 显微组织均匀细小, 致密度高。 经过试验选定, 认为G/M比为4.0~4.5, 接收距离为600mm是比较理想的工艺参数。

表1 工艺参数对沉积坯件的成形性、组织、 致密度的影响

Table 1 Effect of parameters onmicrostructure, density and forming

G/M ratio |

Flight distance /mm |

Forming | Microstructure/ μm |

Relative density/% |

3.0 3.5 4.0 4.5 5.0 5.5 |

500 700 500 600 700 500 |

Surface is coarse Surface is coarse Good Excellent Good Good |

5~15 5~15 3~10 3~8 3~8 3~6 |

94 93 96 96 93 94 |

Relative density is ratio of measuring density to theory density.

2.2 沉积坯件显微组织分析

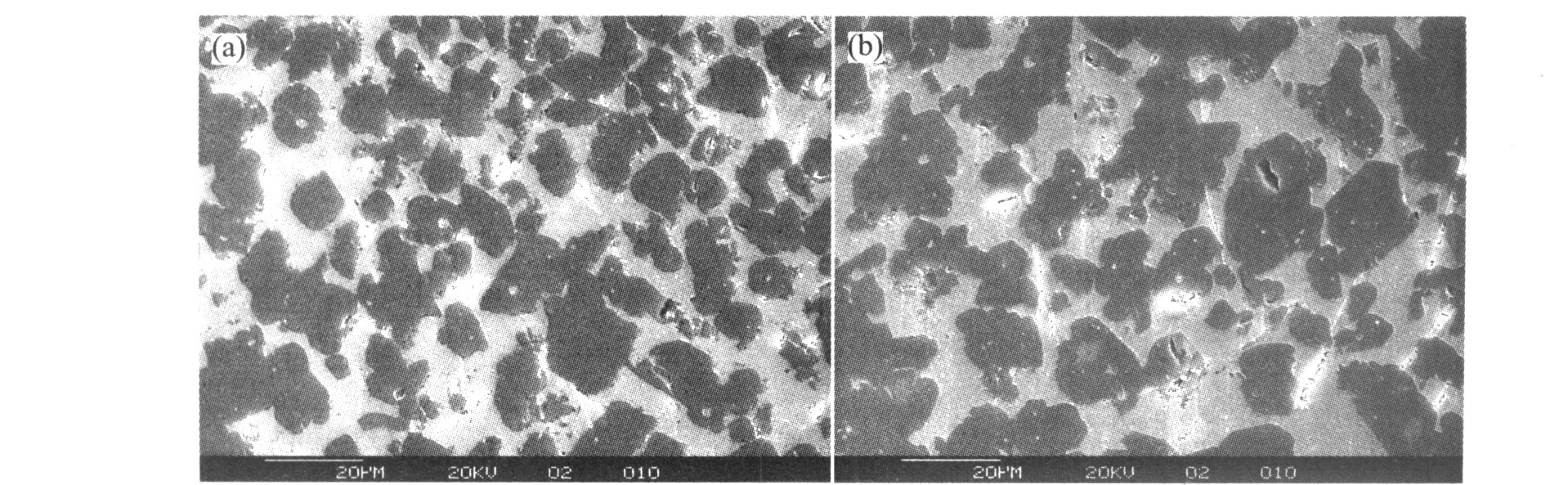

图2所示为常规铸造与喷射成形硅铝合金显微组织的对比。 铸态显微组织主要由大的、 孤立的、 多面化的和高纵横比的一次硅晶体组成, 针状一次硅相的尺寸为毫米级, 结果导致极度各向异性的显微组织, 这将有害于力学性能、 物理性能和可加工性。 而喷射成形态的合金组织明显细化, 一次硅相呈正六面体结构, 尺寸大约在10μm左右, 且均匀弥散分布, 彻底解决了普通铸造给合金组织造成的不利影响。

2.3 致密度化处理

喷射成形所制备的材料致密度通常在95%~98%之间, 因此在材料实际使用之前, 常需要通过热挤压、 锻压等热变形加工使材料达到致密化。 由于这种新型封装材料的硅含量高达60%, 尽管组织均匀细小, 但要通过常规的热变形加工工艺是很难实现的, 因此希望利用热压或热等静压进行致密化处理。 为了探索合理的热变形致密化和半固态触变成形的工艺参数, 首先需研究材料在加热保温过程中的组织转变规律, 以便更好地控制组织转变过程, 降低硅相的粗化速度, 最大限度地保留喷射成形硅铝合金的快速凝固组织特征。

图3所示为沉积态60Si30Al合金在550~620℃保温1h后水淬试样的显微组织。 由图3可见, 在570℃以下保温时, 硅颗粒尺寸基本保持不变, 但随着温度进一步升高时, 硅相尺寸开始长大, 而一些尺寸非常小的颗粒相溶解消失。 当温度达到620℃时, 硅颗粒已明显长大, 因此热变形加工温度应控制在620℃以下。

热等静压试验采用两种方案: 1)是在500℃下保温保压, 使材料达到致密化; 2)是在液相线以上(如590℃)短时保温保压, 从而使材料达到致密化。 图4所示为Si-Al合金在不同条件下热等静压后的显微组织, 在500℃进行热等静压比在液相线以上进行热等静压要好。 因为在500℃热等静压, 产生的流动可以充填焊合各种缺陷, 且硅颗粒细小均匀弥散; 而在590℃热等静压, 会使坯件出现局部熔化, 且硅颗粒有长大的趋势。

表2列出了不同成分的喷射沉积Si-Al合金在不同温度下热等静压致密化后的合金与温度的关系。 结果表明: 当温度在40~150℃时, 合金的CET值为9.1×10-6~10.3×10-6/K, 这与Al2O3和GaAs的一致, 有利于保持好的匹配性。

图2 60Si40Al合金典型金相组织

Fig.2 Microstructures of 60Si40Al alloy

(a)—As-cast; (b)—As-deposited

图3 喷射成形60Si40Al合金在不同温度保温1h后的显微组织

Fig.3 Microstructures of spray formed 60Si40Al alloy after kept for 1h at different temperatures

(a)—490℃; (b)—510℃; (c)—530℃; (d)—550℃; (e)—570℃; (f)—620℃

图4 喷射成形60Si40Al合金经热等静压后的显微组织

Fig.4 Microstructures of spray-formed 60Si40Al alloy after HIP

(a)—500℃; (b)—590℃

表2 不同条件下的硅铝合金热膨胀系数

Table 2 Coefficient of thermal expansion(CTE) of SiAl alloys

温度范围/℃ |

平均线膨胀系数α/(10-6·K-1) |

|

500℃ 热等静压 |

590℃ 热等静压 | |

20~40 |

9.1 | 9.5 |

20~50 |

9.2 | 9.6 |

20~60 |

9.3 | 9.7 |

20~80 |

9.5 | 9.8 |

20~100 |

9.6 | 9.9 |

20~150 |

9.9 | 10.3 |

图5所示为硅铝合金热导率随温度变化的关系, 由图5可以看出, 随着温度的升高, 60Si40Al合金的热导率在104~114W/(m·K)之间逐渐升高。 而硅铝合金随着硅含量的升高, 热导率在逐渐下降。

图5 硅铝合金的热导率与温度的关系

Fig.5 Thermal conductivity—temperature curves of spray-formed SiAl alloy

3 结论

1) 利用喷射成形技术制备了60Si40Al合金沉积坯件, 喷射成形的最佳制备工艺为G/M比为4.0~4.5, 接收盘的接收距离为600mm。

2) 与传统铸造工艺相比, 喷射成形所制备的60Si40Al合金中硅颗粒尺寸为10μm左右, 均匀细小、 且弥散分布, 有利于后续热等静压处理。

3) 研究了热等静压工艺, 致密化处理后的材料热膨胀系数约为9×10-6~10×10-6/K, 热导率约为110W/(m·K), 可以满足电子封装行业对高性能封装材料的要求。

参考文献

[1] WhiteD,KeckS,SmithI.Newgroundinhybridpackaging[J].HybridCircuitTechnology,1990,12(1):1419.

[7] SingerARE.Theprinciplesofsprayrollingofmetals[J].MetMater,1970,4:246249.