预拉伸对7050铝合金腐蚀性能的影响

宋丰轩,张新明,刘胜胆,韩念梅,花隆

(中南大学 材料科学与工程学院,湖南 长沙,410083)

摘 要:

率、Tafel极化曲线、慢应变速率拉伸测试及光学显微镜、透射电镜组织观察,研究预拉伸变形量对7050铝合金板材强度和腐蚀性能的影响。研究结果表明:预拉伸引入大量位错,在时效过程中促进η平衡相的形核;随着预拉伸变形量的增大,晶内η相增多、粗化,合金的强度降低,电导率升高;随着预拉伸变形量增大,合金内的位错密度增大,空位浓度降低,晶界析出相间距先增大后减小,抗腐蚀性能先增大后减小;无沉淀析出带(PFZ)先变宽后消失,抗腐蚀性能先减小后增大;综合晶界析出相的分布和PFZ宽度的共同影响,随着预拉伸变形量的增大,板材的抗腐蚀性能先逐渐减小后迅速降低。

关键词:

中图分类号:TG146.2 文献标志码:A 文章编号:1672-7207(2013)05-1791-07

Effects of pre-stretching on corrosion resistance of 7050 aluminum alloy

SONG Fengxuan, ZHANG Xinming, LIU Shengdan, HAN Nianmei, HUA Long

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The effects of pre-stretching on strength, corrosion resistance and microstructure of 7050 aluminum alloy plate were studied by hardness, electrical conductivity, Tafel curves, slow strain rate tensile(SSRT), optical microscopy and transmission electron microscopy tests. The results show that many dislocations are generated in the process of pre-stretching, and the dislocations can provide efficient nucleation sites for η phase during the aging. With the increase of the pre-stretching deformation, the number and size of the η phase within grains increases, which results in the reduction in the mechanical strength and improvement in the electrical conductivity. As the density of dislocations increases, the vacancy concentration decreases, which makes the distance between precipitates at grain boundaries become relatively lager first, and then reduce, and the corrosion resistance improve first, and then decrease. Meanwhile, precipitate-free zones (PFZ) become wider first, and then gradually disappear with the increase of the pre-stretching deformation, which causes the corrosion resistance to decrease first, and then improve. So, under the influence of the precipitates at grain boundaries and the PFZ together, the corrosion resistance gradually decreases first, and then decreases quickly with the increase of the pre-stretching deformation.

Key words: 7050 aluminum alloy; pre-stretching; corrosion resistance; microstructure

7050铝合金由于淬火敏感性低、综合性能较好,适用于生产厚截面板材及锻件,在军事、宇航领域的应用日益广泛[1]。厚板的使用增加了现代飞机结构设计中受力部件的几何尺寸,避免了大型结构件的铆接和焊接问题,大大降低了加工成本和制造成本。但厚板经淬火后会产生较大的残余应力, 在后续机械加工过程中,由于应力释放会引起零件严重变形甚至报废。为了消除残余应力, 在厚板生产过程中需进行预拉伸, 即在淬火后进行一定变形量的拉伸[2]。预拉伸的引入使合金中产生大量位错,进而影响随后的时效析出。Wang等[3-5]认为:随着预拉伸变形量的增大,合金晶内η(MgZn2)相增多粗化,主要强化相η′相的析出减少,合金强度降低;晶界析出相变小且逐渐变得连续分布,腐蚀性能降低。Han等[6-7]发现预拉伸变形量增大,晶界析出相粗化且更加不连续,晶界无沉淀析出带(PFZ)宽化,伸长率和断裂韧性增大。7050铝合金的强度和腐蚀性能与合金的微观组织密切相关,而人们对预拉伸对合金微观组织影响的研究还较少且存在争议。为此,本文作者研究预拉伸变形量对7050铝合金微观组织和腐蚀性能的影响,旨在为优化超高强铝合金厚板的制备工艺提供依据。

1 实验

1.1 样品制备

实验选用的材料为80 mm厚的7050铝合金热轧板。合金实际化学成分(质量分数,%)为:Zn 6.06,Mg 2.20,Cu 2.12,Zr 0.11,Fe 0.08,Si 0.04。从热轧板的1/4厚度处截取3 mm厚的样品,在空气电阻炉中进行473 ℃/1 h固溶,采用室温水淬。在1 h内进行预拉伸,预拉伸变形量分别为0,1.31%,2.13%,3.27%和5.46%,然后进行双级时效处理,时效制度为121 ℃/6 h+163 ℃/12 h。样品标记为PSn (n为预拉伸变形量)。

1.2 性能测试及组织观察

采用小负荷维氏硬度计(HV-10B,载荷为29.4 N)测试不同时效态样品的硬度,每个样品至少测定5个点,除去最大值和最小值,求其余的平均值;用厦门第二电子仪器厂生产的7501 涡流电导仪测试样品的电导率,每个样品测试3次取平均值;采用XJP-26A型金相显微镜观察金相(OM)组织。

采用TecnaiG2 20型透射电镜观察合金的组织,加速电压为200 kV。透射电镜观察样品磨成厚度0.1 mm的薄片,冲成直径为3 mm圆片后进行双喷减薄。电解液(体积分数)为30% HNO3+70% CH3OH,温度控制在-30 ℃以下。

极化曲线测试,采用Pt作为辅助电极,饱和甘汞电极为参比电极的三电极体系,利用上海辰华公司生产的Chi660c电化学工作站在25 ℃下测量动电位扫描极化曲线。试样曝露面积为1 cm2;极化曲线测试的动电位扫描速度为1 mV/s,扫描范围为开路电位±0.2 V。

应力腐蚀(SCC)性能测定按照GB/T 15970.7—2000进行。试样为狗骨头形,标距部分的长×宽×高为20.0 mm×2.0 mm×2.5 mm。拉伸轴方向平行于热轧板的轧制方向。通过Letry微应变拉伸机分别测定样品在空气中和质量分数为3.5% NaCl溶液中的拉伸性能。测试环境为室温(25±3) ℃,应变速率为1×10-6 s-1。应力腐蚀敏感性通过应力腐蚀敏感因子r确定,r=rsol/rair(其中,rair为样品在空气中的伸长率,rsol为样品在质量分数为3.5% NaCl溶液中的伸长率)。

2 实验结果

2.1 合金的金相组织

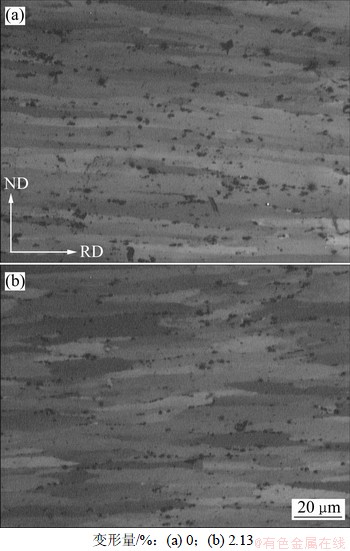

为了考察预拉伸对合金再结晶情况的影响,时效后的样品依次经机械抛光、电解抛光和阳极覆膜后,通过金相显微镜观察其在偏光下的显微组织。图1所示为7050铝合金预拉伸前后的金相组织。从图1可以看出:引入少量预拉伸变形后,样品的金相组织没有发生明显变化,均由沿轧制方向分布的变形组织和部分再结晶晶粒组成。通过进一步对比可以发现:经预拉伸后的样品再结晶晶粒相对较多且更加粗大,说明预拉伸变形的引入可增加合金的变形储能并有助于再结晶晶粒的形成和长大。但由于预拉伸变形量较小,变形量达到5.46%的样品再结晶程度与未预拉伸样品的再结晶程度也相差不大,均约为7%。

图1 7050铝合金厚板纵截面的金相组织

Fig.1 Optical micrographs of 7050 aluminum alloy plate with different pre-stretching deformation

2.2 合金的硬度及电导率

时效后样品的硬度和电导率变化如图2所示。由图2可知:随着预拉伸变形量的增大,硬度迅速减小,当变形量达到5.46%时,硬度下降约14.7%;电导率先迅速增大,然后逐渐稳定在22.7%附近;硬度随着预拉伸变形量的增大逐渐减小,说明合金中的位错密度随着变形量的增大逐渐增加,导致合金强度降低,这与文献[3-7]中的报道结果一致。

图2 预拉伸变形量对7050铝合金硬度和电导率的影响

Fig.2 Effects of pre-stretching on hardness and electrical conductivity of 7050 aluminum alloy plate

2.3 电化学测试

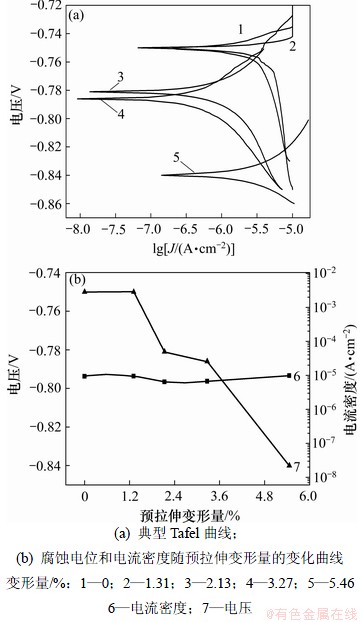

图3所示为不同预拉伸变形量样品时效后的Tafel曲线(图3(a)),以及经chi660c电化学工作站自带软件拟合得到的腐蚀电位和腐蚀电流密度随预拉伸变形量不同而变化的曲线(图3(b))。从图3可以看到:随着预拉伸变形量的增大,自腐蚀电位逐渐变得更负,当变形量增大到5.46%时,自腐蚀电位快速降低到 -0.84 V;腐蚀电流密度则略有起伏,但当变形量较大时,腐蚀电流密度也呈增大趋势。极化曲线可以用来表征金属材料抗均匀腐蚀的能力[8],即自腐蚀电位越负,腐蚀倾向越大(热力学方面),腐蚀电流密度越大,腐蚀速度越快(动力学方面),材料耐蚀性越差。由于拟合所得腐蚀电流密度处于同一数量级(10-6),很难准确得出腐蚀性能变化的规律,因此,需同时考察其腐蚀的倾向。综合考虑自腐蚀电位和腐蚀电流密度的变化曲线可以得出:随着预拉伸变形量的增大,7050铝合金的抗腐蚀性能先逐渐降低,当变形量较大时,则迅速减小。

图3 不同预拉伸变形量样品的典型Tafel曲线及相应的电化学参数

Fig.3 Typical Tafel curves and corresponding electrochemical parameters for samples after various pre-stretching deformation

2.4 慢应变速率拉伸测试

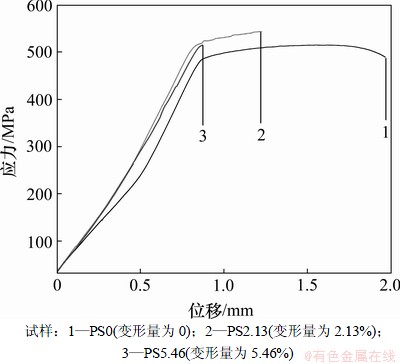

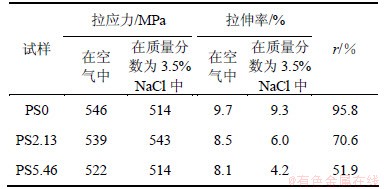

由于Tafel曲线主要用于测试金属材料抗均匀腐蚀的能力,而局域腐蚀尤其是应力腐蚀断裂更容易给7050铝合金带来致命性的损伤[9],因此,需要考察拉伸变形对合金抗应力腐蚀性能的影响。通过前面的电化学测试和分析可知:随着拉伸变形量的增大,合金的抗腐蚀性能先逐渐减小后迅速降低,因此,选取样品PS0,PS2.13和PS5.46,分别测试其在空气中和质量分数为3.5% NaCl溶液中的拉伸性能,测试结果如图4和表1所示。从图4可以看出:随着预拉伸变形量的增大,合金在腐蚀液中断裂前的位移迅速减小。而位移越大,则表明样品的抗应力腐蚀性能越好[10],因此,随着预拉伸变形量的增大,7050铝合金的抗应力腐蚀性能越差。应力腐蚀敏感因子r是评价抗应力腐蚀性能的主要参数,r越接近于1,说明合金的应力腐蚀敏感性越低,合金抗应力腐蚀性能越好[11]。从表1可以看到:预拉伸变形量越大,r越小,合金抗应力腐蚀性能越差。

图4 不同预拉伸变形量样品在3.5% NaCl溶液中的慢应变速率拉伸曲线

Fig.4 Curves of SSRT for samples after different pre- stretching deformation in 3.5%NaCl solution

表1 不同预拉伸变形量样品的慢应变速率拉伸性能

Table 1 Mechanical properties of SSRT for samples after different pre-stretching deformation at strain rate of 1×10-6 s-1

2.5 透射电镜观察

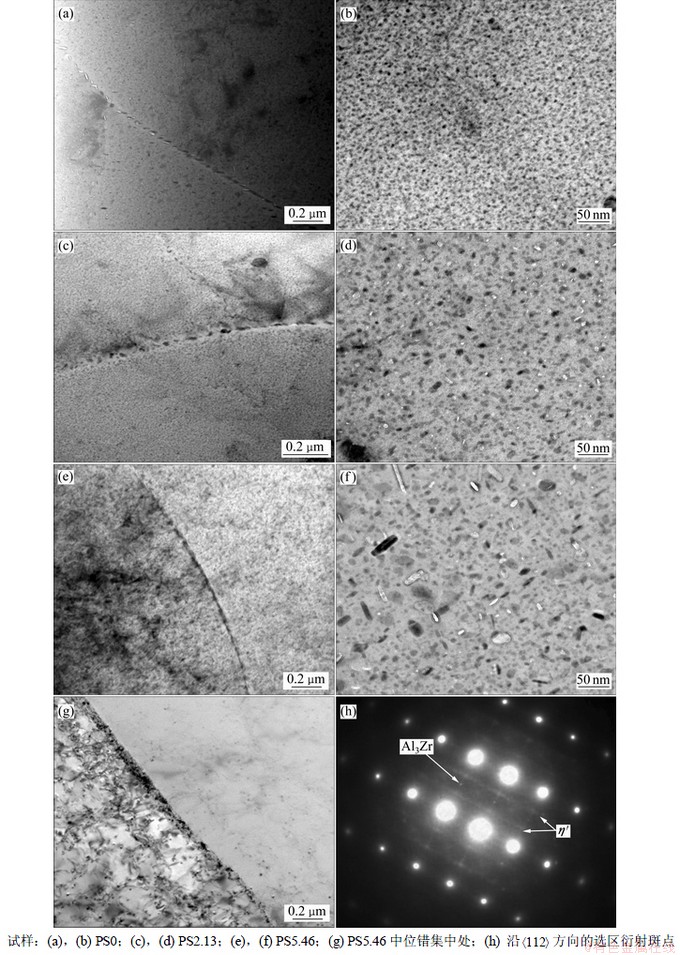

图5所示为不同预拉伸变形量样品时效后的TEM像。从图5可以看出:未经预拉伸变形的样品,晶界析出相粗大,呈断续分布(图5(a));当引入少量预拉伸变形后,晶界析出相粗化更加不连续,无沉淀析出带(PFZ)宽化(图5(c));当变形量较大时(图5(e))晶界析出相变成连续分布,PFZ消失;晶内随着预拉伸变形量的增大,出现一些异常粗大的η相,同时,晶内析出相分布更加不均匀(图5(b)~(f));当预拉伸变形量较大时,时效后的样品中仍具有较高的位错密度,如图5(g)所示,晶界附近有大量位错塞积。图5(h)所示为PS5.46铝基体 晶带轴的电子衍射花样,根据文献[12]可知,PS5.46样品内析出相为Al3Zr,η′和η(MgZn2)相粒子。

晶带轴的电子衍射花样,根据文献[12]可知,PS5.46样品内析出相为Al3Zr,η′和η(MgZn2)相粒子。

3 分析与讨论

7050铝合金属于时效强化型铝合金,合金的强度取决于晶内GP区和η′相的体积分数、形貌尺寸和分布[13]。析出相的体积分数越大,弥散度越高,合金的强度越高。时效前未经预拉伸变形样品,合金析出相均匀形核,尺寸小且弥散分布,如图5(b)所示,可见强化效果好,强度高。引入预拉伸变形后,合金内产生大量位错,位错密度的提高增加了空位逸入位错而消失的可能性,而GP区的形成必须依靠空位和溶质原子的迁移,空位减少,使得脱溶析出的GP区数量减少[14];同时,由于位错能量高,时效时η相容易在位错上形核长大,η相的析出降低了固溶体中溶质原子的过饱和度,抑制了η′相的析出。η相对于7×××系铝合金不具有强化作用,因此,随着预拉伸变形量的增大,位错密度增加,GP区和η′相的析出数量减少,η相析出更多更粗大(图5(d)和(f)),强化效果下降,导致合金的强度降低,硬度减小。

影响铝合金电导率的因素主要有基体贫化、脱溶质点尺寸以及它们周围的应变场[14]。在时效过程中,第二相从固溶体内脱溶析出,固溶体内合金元素贫化,电导率升高。析出相的尺寸越接近于传导电子的波长,与基体间的错配度越大,则对传导电子的散射越强,电导率越低。对时效前的合金进行预拉伸变形,增加了合金的位错密度和空位浓度,有利于析出相的脱溶析出,基体元素的贫化使得合金的电导率升高;随着变形量的增大,与基体非共格的η相增多变粗,合金畸变能增大。在基体元素贫化和畸变能的共同影响下,合金的电导率随预拉伸变形量的增大,先增大后逐渐趋于不变。

时效前的预拉伸使得7050铝合金内位错密度增加,位错有利于η平衡相的非均匀形核,因此,随着预拉伸变形量的增加,η相析出分数增多并易于长大粗化。晶界无沉淀析出带(PFZ)主要是由固溶体中溶质和空位多少造成的[14]。晶界附近能量较高,析出相容易在此析出长大,吸收了附近的溶质原子,周围基体因溶质贫乏无法析出而形成无沉淀析出带。未预拉伸样品过时效后晶界不连续,PFZ明显,就是时效过程中晶界析出的η相不断长大粗化,消耗了晶界周围基体的溶质原子所致。时效前引入少量预拉伸变形后,固溶体内位错密度增加,而空位在随后的加热过程中容易在晶界和位错处逸出,因而,在晶界和晶内产生空位浓度梯度。晶界处空位浓度低,溶质原子扩散析出困难,因此,晶界处形成贫空位的无沉淀析出带,PFZ变宽,如图5(c)所示。位错密度增加会降低合金内的空位浓度,导致PFZ的形成和宽化。但当变形增大到一定程度后,合金晶界处位错变得连续致密(图5(g)),容易形成连续分布的晶界析出相。同时,由于晶界附近也有大量位错均匀分布(图5(g)),降低了晶界和晶内的空位浓度差,导致PFZ变窄甚至消失(图5(e))。因此,随着预拉伸变形量的增大,PFZ先变宽后逐渐变窄、消失。

图5 不同预拉伸变形量样品时效后的TEM像

Fig.5 TEM images for aged samples after different pre-stretching deformation

目前,7×××系铝合金的应力腐蚀机理主要为阳极溶解、氢脆以及二者的共同作用[15-16]。7050铝合金的晶界析出相为η相,电位在-0.86 V左右[17],相对于铝基体(-0.68 V)为阳极相,因此,晶界更容易发生腐蚀,成为腐蚀的快速扩展通道;此外,Mg与H间的电负差大于Al与H间的电负差,H更容易在含Mg的相上吸附形成氢气析出,降低合金发生氢脆的可能性。当预拉伸变形量比较小时(如PS2.13),晶界析出相粗化且更加不连续,腐蚀的快速扩展通道被切断,抗应力腐蚀性能应该提高,但因为晶界析出相粗化不显著,而PFZ的宽化更明显,一般认为PFZ也是腐蚀扩展的快速通道,因此,变形量较小时合金的抗应力腐蚀性能会比未经预拉伸的样品(PS0)差。随着变形量的增大(PS5.46),晶界变得连续、PFZ消失,腐蚀容易沿着晶界快速扩展;同时,由于η相尺寸变小,不利于H的吸附析出,容易诱发氢脆,合金抗应力腐蚀性能迅速降低。

4 结论

(1) 预拉伸使7050铝合金板位错密度增加,位错与溶质原子和空位的相互作用,使得合金晶内析出异常粗大的η平衡相,GP区和η′相的析出数量减少,合金的强度不断降低。

(2) 随着预拉伸变形量的增大,晶界析出相先变得粗化、更加不连续,然后,逐渐减小并呈连续分布;PFZ先粗化再逐渐消失,抗应力腐蚀性能逐渐下降。

(3) 为了消除淬火产生的内应力和防止合金强度、腐蚀性能严重损失,预拉伸变形量不应过大,应控制在2%左右。

参考文献:

[1] Heinz A, Haszler A, Keidel C E, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(1): 102-107.

[2] 王虎, 李敬勇, 刘志鹏. 预拉伸对铝合金桶体焊接残余应力和变形影响的数值模拟[J]. 有色金属加工, 2008, 37(3): 38-40.

WANG Hu, LI Jingyong, LIU Zhipeng. The effect of pre-tensile on aluminum alloy welding residual stress and strain were respectively simulated by ANSYS[J]. Nonferrous Metals Processing, 2008, 37(3): 38-40.

[3] Wang D, Ma Z Y. Effect of pre-strain on microstructure and stress corrosion cracking of over-aged 7050 aluminum alloy[J]. Journal of Alloys and Compounds, 2009, 469(1/2): 445-450.

[4] Wang D, Ni D R, Ma Z Y. Effect of pre-strain and two-step aging on microstructure and stress corrosion cracking of 7050 alloy[J]. Materials Science and Engineering A, 2008, 494(1/2): 360-366.

[5] Waterloo G, Hansen V,  J, et al. Effect of predeformation and preaging at room temperature in Al-Zn-Mg-(Cu,Zr) alloys[J]. Materials Science and Engineering A, 2001, 303(1/2): 226-233.

J, et al. Effect of predeformation and preaging at room temperature in Al-Zn-Mg-(Cu,Zr) alloys[J]. Materials Science and Engineering A, 2001, 303(1/2): 226-233.

[6] Han N M, Zhang X M, Liu S D, et al. Effects of pre-stretching and ageing on the strength and fracture toughness of aluminum alloy 7050[J]. Materials Science and Engineering A, 2011, 528(10/11): 3714-3721.

[7] 韩念梅, 张新明, 刘胜胆, 等. 预拉伸对7050 铝合金断裂韧性的影响[J]. 中国有色金属学报, 2010, 20(11): 2088-2093.

HAN Nianmei, ZHANG Xinming, LIU Shengdan, et al. Effect of prestretching on fracture toughness of 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(11): 2088-2093.

[8] 刘瑛. 形变热处理对2519A铝合金组织、力学性能与抗腐蚀性能的影响[D]. 长沙: 中南大学材料科学与工程学院, 2008: 85-88.

LIU Ying. Effects of thermo-mechanical treatments on the microstructures, mechanical properties and corrosion resistance of 2519A alloy[D]. Changsha: Central South University. School of Materials Science and Engineering, 2008: 85-88.

[9] 杜爱华, 龙晋明, 裴和中. 高强铝合金应力腐蚀研究进展[J]. 中国腐蚀与防护学报, 2008, 28(4): 251-256.

DU Aihua, LONG Jinming, PEI Hezhong. Investigation of stress corrosion cracking of 7××× series aluminum alloys[J]. Journal of Chinese Society for Corrosion and Protection, 2008, 28(4): 251-256.

[10] Song R G, Dietzel W, Zhang B J, et al. Stress corrosion cracking and hydrogen embrittlement of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2004, 52(16): 4727-4743.

[11] Ou B, Yang J G, Wei M Y. Effect of homogenization and aging treatment on mechanical properties and stress-corrosion cracking of 7050 alloys[J]. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 2007, 38A(8): 1760-1773.

[12] Sha G, Cerezo A. Early-stage precipitation in Al-Zn-Mg-Cu alloy (7050)[J]. Acta Materialia, 2004, 52(15): 4503-4516.

[13] 张新明, 宋丰轩, 刘胜胆, 等. 双级时效对7050铝合金板材剥蚀性能的影响[J]. 中南大学学报: 自然科学版, 2011, 42(8): 2252-2259.

ZHANG Xinming, SONG Fengxuan, LIU Shengdan, et al. Influence of two-step aging on exfoliation corrosion properties of 7050 aluminum alloy plate[J]. Journal of Central South University: Science and Technology, 2011, 42(8): 2252-2259.

[14] 李松瑞,周善初. 金属热处理[M]. 长沙: 中南大学出版社, 2005: 221-240.

LI Songrui, ZHOU Shanchu. Heat Treatment of Metals[M]. Changsha: Central South University Press, 2005: 221-240.

[15] Cooper K R, Kelly R G. Crack tip chemistry and electrochemistry of environmental cracks in AA 7050[J]. Corrosion Science, 2007, 49(6): 2636-2662.

[16] Takano N. Hydrogen diffusion and embrittlement in 7075 aluminum alloy[J]. Materials Science and Engineering A, 2008, 483/484: 336-339.

[17] 黄兰萍, 陈康华, 李松, 等. 高温预析出后7055铝合金局部腐蚀性能和时效硬化[J]. 稀有金属材料与工程, 2007, 36(9): 1628-1633.

HUANG Lanping, CHEN Kanghua, LI Song, et al. Influence of high-temperature pre-precipitation on local corrosion behaviors and aging harden of 7055 aluminum alloy[J]. Rare Metal Materials and Engineering, 2007, 36(9): 1628-1633.

(编辑 陈灿华)

收稿日期:2012-05-29;修回日期:2012-08-10

基金项目:国家重点基础研究发展规划(“973”计划)项目(2012CB619502)

通信作者:张新明(1946-),男,湖南安乡人,教授,博士生导师,从事材料科学与工程研究;电话:0731-88830265;E-mail: xmzhang@csu.edu.cn

摘要:通过硬度、电导率、Tafel极化曲线、慢应变速率拉伸测试及光学显微镜、透射电镜组织观察,研究预拉伸变形量对7050铝合金板材强度和腐蚀性能的影响。研究结果表明:预拉伸引入大量位错,在时效过程中促进η平衡相的形核;随着预拉伸变形量的增大,晶内η相增多、粗化,合金的强度降低,电导率升高;随着预拉伸变形量增大,合金内的位错密度增大,空位浓度降低,晶界析出相间距先增大后减小,抗腐蚀性能先增大后减小;无沉淀析出带(PFZ)先变宽后消失,抗腐蚀性能先减小后增大;综合晶界析出相的分布和PFZ宽度的共同影响,随着预拉伸变形量的增大,板材的抗腐蚀性能先逐渐减小后迅速降低。

[2] 王虎, 李敬勇, 刘志鹏. 预拉伸对铝合金桶体焊接残余应力和变形影响的数值模拟[J]. 有色金属加工, 2008, 37(3): 38-40.

[7] 韩念梅, 张新明, 刘胜胆, 等. 预拉伸对7050 铝合金断裂韧性的影响[J]. 中国有色金属学报, 2010, 20(11): 2088-2093.

[8] 刘瑛. 形变热处理对2519A铝合金组织、力学性能与抗腐蚀性能的影响[D]. 长沙: 中南大学材料科学与工程学院, 2008: 85-88.

[9] 杜爱华, 龙晋明, 裴和中. 高强铝合金应力腐蚀研究进展[J]. 中国腐蚀与防护学报, 2008, 28(4): 251-256.

[13] 张新明, 宋丰轩, 刘胜胆, 等. 双级时效对7050铝合金板材剥蚀性能的影响[J]. 中南大学学报: 自然科学版, 2011, 42(8): 2252-2259.

[14] 李松瑞,周善初. 金属热处理[M]. 长沙: 中南大学出版社, 2005: 221-240.

[17] 黄兰萍, 陈康华, 李松, 等. 高温预析出后7055铝合金局部腐蚀性能和时效硬化[J]. 稀有金属材料与工程, 2007, 36(9): 1628-1633.