DOI: 10.11817/j.ysxb.1004.0609.2021-37708

NaCl溶液质量分数和空蚀时间对被腐蚀铝青铜空蚀的影响

魏 笑,刘海霞,陈 杰,陈金豪,邓 濯

(江苏大学 材料科学与工程学院,镇江 212013)

摘 要:

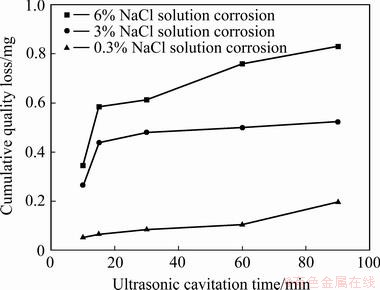

将铝青铜试样分别置于0.3%、3%和6%(质量分数)的NaCl溶液中腐蚀72 h,然后利用超声空蚀装置对腐蚀后的铝青铜试样进行超声空蚀实验。借助金相显微镜、扫描电子显微镜和激光共聚焦显微镜观察试样的表面形貌,测量试样的表面粗糙度、累积质量损失、自腐蚀电位和自腐蚀电流密度。结果表明:试样在6%NaCl溶液中腐蚀后,其表面出现明显的材料剥落现象。在空蚀60 min条件下,试样的表面粗糙度和累积质量损失随着NaCl溶液质量分数增加呈总体上升趋势。自腐蚀电流密度证明空蚀后的试样的耐腐蚀性更强。经6%NaCl溶液腐蚀的试样在空蚀后期的空蚀速率有下降趋势。随着NaCl溶液质量分数的增加,被腐蚀试样的空蚀加剧;当NaCl溶液质量分数达到6%时,由于Cu2O氧化膜的存在,材料的去除速率降低,材料的累积质量损失率与溶液的质量分数之间不存在正相关关系。累积质量损失随着空蚀时间的延长不断增加;同时,试样表面出现硬化层,截面硬度沿深度方向逐渐下降。

关键词:

超声空蚀;腐蚀;NaCl溶液;质量分数;质量损失;表面形貌;

文章编号:1004-0609(2021)-02-0499-11 中图分类号:TG172.9 文献标志码:A

引文格式:魏 笑, 刘海霞, 陈 杰, 等. NaCl溶液质量分数和空蚀时间对被腐蚀铝青铜空蚀的影响[J]. 中国有色金属学报, 2021, 31(2): 499-509. DOI: 10.11817/j.ysxb.1004.0609.2021-37708

WEI Xiao, LIU Hai-xia, CHEN Jie, et al. Influences of mass fraction of NaCl solution and cavitation time on cavitation erosion of corroded aluminum bronzes[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(2): 499-509. DOI: 10.11817/j.ysxb.1004.0609.2021-37708

空化是发生在液体中的复杂相变现象。当液体内部的局部静压强低于某一压强阈值时,液体中的微小气核会长大成为肉眼可见的空化泡。空化泡迁移到高压区域后将发生溃灭[1]。当空化泡在固体壁面附近溃灭时,产生作用于固体壁面的冲击载荷。当冲击载荷高于材料的屈服强度且其反复作用超出材料的疲劳极限时,将造成固体壁面的破坏,即空蚀[2]。铝青铜是应用广泛的一种铜合金,具有良好的耐腐蚀性,能适应海水和多数酸性溶液,铜镍合金在NaCl溶液中腐蚀时,在铜合金表面会形成致密氧化膜[3],常被用于制造螺旋桨、阀门等运行于空化环境中的流体机械[4]。关于铜的氧化物是通过直接氧化还是铜溶解后氧化再沉积而形成的,目前尚未形成一致的观点[5]。另外,铝青铜的耐磨性、延展性和抗冲击性较好,适用于制造磨损、断裂风险较高的部件[6-7]。

液体介质是孕育空化的载体,液体介质的属性对于空化和空蚀有着重要的影响[8]。镍铝青铜试样置于3.5%NaCl溶液中浸泡3个月后,其表面形成的氧化膜有助于提高其抗空蚀能力[9]。若将Na2SO3添加到用于超声清洗的碱性水溶液中,空化与温度的关系曲线将发生显著变化,同时清洗效率提高[10]。在3.5%NaCl溶液中添加硫化物后,加剧了置于其中的铸造锰铝青铜(MAB)合金的空蚀破坏;硫化物破坏了MAB合金表面保护膜的致密性[11]。通过对比在蒸馏水和不同浓度的NaCl和KCl混合物溶液中的超声空化,发现盐溶液的浓度增加会导致空化泡的平均直径减小,且数量减少,盐溶液浓度约为13%时空化被完全抑制[12]。采用温度为60 ℃的碱性水溶液进行超声清洗时,溶液的浓度越高,空化强度越低[13]。以上这些研究将重点放在溶液对空化和空蚀的影响。事实上,溶液的成分、含量以及溶液成分与固体材料之间的反应产物多种多样,获得被普遍认可的研究结论较难。

目前对于金属材料的空蚀已有诸多研究报道[14-15]。对于腐蚀与空蚀的联合作用的研究工作较少。事实上,应用于特殊场合如海洋工程中的流体机械,其服役过程中面临着腐蚀和空蚀的双重影响。空蚀可能是间断性的,却对流体机械的运行性能和过流部件的寿命产生不利影响。同时,金属材料在腐蚀环境中产生的表面缺陷如疲劳裂纹萌生将可能加剧空蚀破坏。在工程环境中,难以区分腐蚀和空蚀的效果,对该两种破坏因素进行定量分析也难以实现。

本文以铝青铜作为研究对象,分别在浓度(质量分数)为0.3%、3%和6%的NaCl溶液中腐蚀72 h后,在蒸馏水中进行60~360min的超声空蚀实验。超声空蚀实验装置符合ASTM G32标准[16]。实验过程中,在一定时间间隔内进行取样,测量试样的累积质量损失,观察空蚀后的试样表面微观组织和三维形貌,描述不同质量分数NaCl溶液的腐蚀对铝青铜空蚀行为的影响。对比分析经不同质量分数NaCl溶液腐蚀后的试样对超声空蚀的抵抗能力。

1 实验

1.1 实验设备

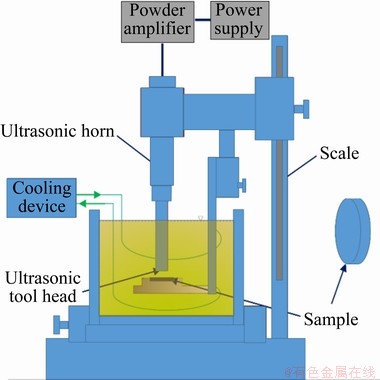

空蚀实验采用的超声空蚀装置如图1所示。该设备的驱动电源功率为500 W,发射的超声波频率为(20.0±0.5) kHz,超声变幅杆的振幅为(50±2.5) μm,超声工具头下端面直径为(15.9±0.05) mm。介质采用蒸馏水。超声工具头端面浸入蒸馏水的深度为12.0 mm,超声工具头与试样之间的距离(靶距)设为0.5 mm。通过冷却铜管线将蒸馏水的温度控制在(20±1) ℃。

图1 超声空蚀实验装置示意图

Fig. 1 Schematic diagram of ultrasonic cavitation test device

1.2 试样制备

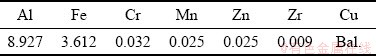

采用机械加工方法将铝青铜毛坯件加工至实验装置规定的尺寸。用网目数为1000、1500和2000的金相砂纸逐次打磨试样,将试样表面抛光至镜面效果。在乙醇中将试样进行10 min的超声清洗,而后用电吹风吹干。铝青铜试样的主要化学成分如表1所列。原始试样的金相组织OM照片如图2所示。图中颜色较浅的为α相,颜色较深的为α相和γ2相的共析体,黑点代表富Fe相粒子。

表1 铝青铜的主要化学成分

Table 1 Main chemical composition of aluminum bronze (mass fraction, %)

图2 原始铝青铜试样的金相组织

Fig. 2 Metallographic structure of original aluminum bronze sample

1.3 实验过程

用分析纯NaCl与蒸馏水配置三种质量分数为0.3%、3%和6%的NaCl溶液,将三组试样分别放入这三种NaCl溶液中,腐蚀72 h后取出。待超声清洗和称量质量后,三组试样分别在蒸馏水中进行60~360 min的超声空蚀实验。使用精度为0.1 mg的Sartorius BSA124S分析天平测量空蚀后试样的质量损失,每个试样重复称量5次后取平均值。采用FEI场发射扫描电镜对试样表面的微观形貌进行观察,分析腐蚀后和空蚀后材料表面的主要特征。使用Olympus激光共聚焦显微镜对试样表面进行三维形貌观察,并计算表面粗糙度。使用CH760电化学工作站分别测定腐蚀后空蚀和腐蚀后未空蚀试样的极化曲线、自腐蚀电位和自腐蚀电流密度。

2 NaCl溶液质量分数对空蚀的影响

2.1 腐蚀后试样表面形貌对比

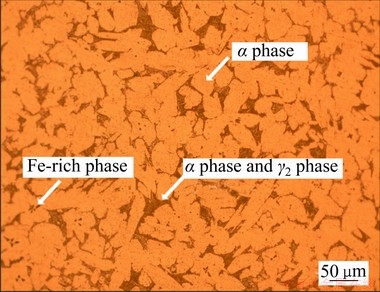

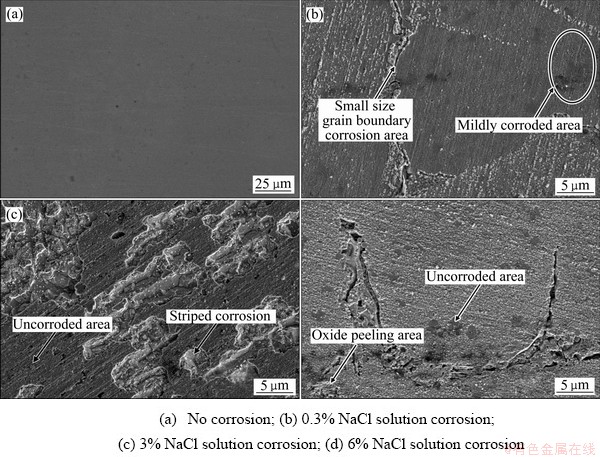

图3所示为铝青铜试样未经NaCl溶液腐蚀和经过不同质量分数NaCl溶液腐蚀72 h后的微观形貌图。在0.3%NaCl溶液中腐蚀72 h后,铝青铜试样表面被轻度破坏,破坏深度较浅;同时试样表面出现小尺寸晶界腐蚀单元、腐蚀产物和轻微点状腐蚀,这些腐蚀产物和轻微点状腐蚀在试样表面的分布较为分散,如图3(b)所示。而经3%NaCl溶液腐蚀后的铝青铜试样表面的腐蚀坑较深,试样表面出现了条带状的腐蚀区域,表面粗糙程度加重,此时未腐蚀区域仍占据较大的面积份额,如图3(c)所示。经6%NaCl溶液腐蚀后的铝青铜试样表面被腐蚀产物覆盖,试样表面出现氧化层剥落现象,暴露出内层材料,内层材料也出现了轻微腐蚀,试样表面的粗糙程度增加。试样表面上未被腐蚀区域的面积很小,晶界腐蚀严重,如图3(d)所示。随着NaCl溶液质量分数的增加,Cl-不断迁入腐蚀孔而富集,试样表面的腐蚀破坏加重。

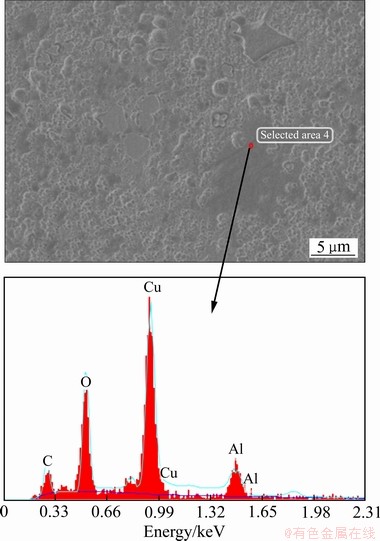

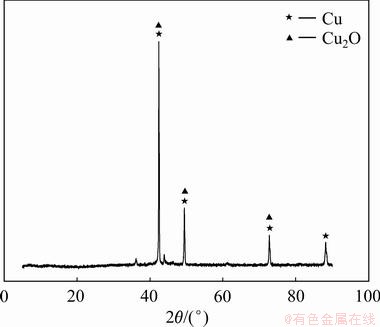

图4所示为铝青铜经6%NaCl溶液腐蚀后的能谱图。经过腐蚀后,铝青铜的表面的腐蚀产物中主要含有O元素(35.95%,质量分数)和Cu元素(占比37.05%),以及少量的Al和C元素。图5所示为腐蚀后的试样的XRD谱。铝青铜合金腐蚀后生成腐蚀产物膜,溶液中的阳极反应为Cu+2Cl-→ CuCl2+2e、2Cu+H2O→Cu2O+2H++2e以及发生阴极生反应2CuCl2+H2O+2e→Cu2O+4Cl-+2H+。结合XRD谱可以判断,经6%NaCl溶液腐蚀72 h后的腐蚀产物膜的主要成分为Cu2O。

图3 铝青铜试样经不同质量分数NaCl溶液腐蚀后的SEM像

Fig. 3 SEM images of aluminum bronze samples after corrosion by NaCl solution with different mass fractions for 72 h

图4 铝青铜经6%NaCl溶液腐蚀72 h后的EDS谱

Fig. 4 Energy spectrum of aluminum bronze after corrosion by 6%NaCl solution for 72 h

图5 铝青铜经6%NaCl溶液腐蚀72 h后的XRD谱

Fig. 5 XRD pattern of aluminum bronze after corrosion by 6%NaCl solution for 72 h

2.2 超声空蚀后试样表面微观形貌对比

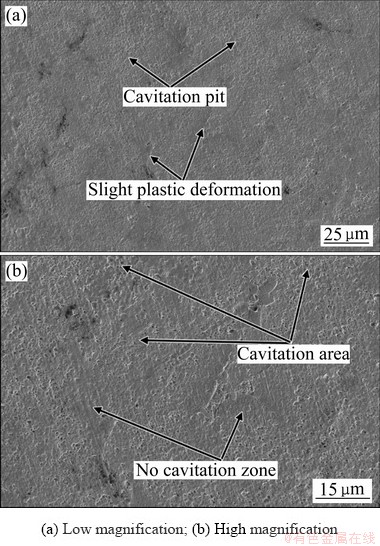

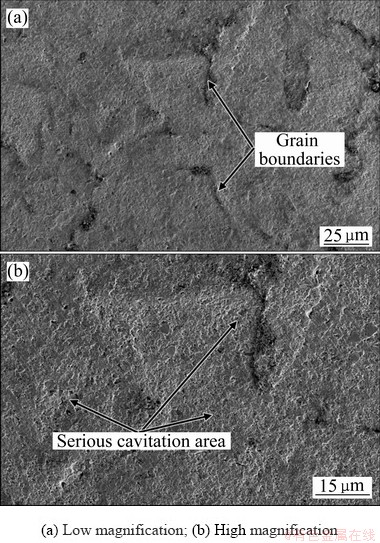

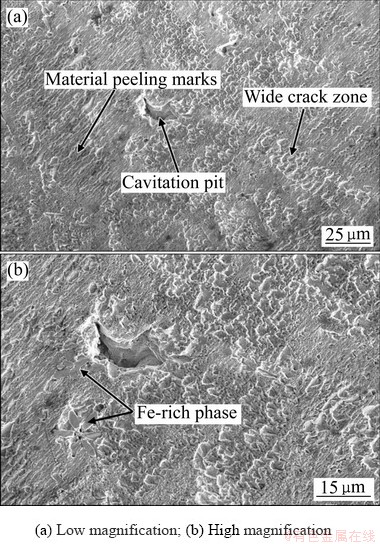

图6、7和8所示为铝青铜经不同质量分数NaCl溶液腐蚀72 h后,在蒸馏水中进行60 min的超声空蚀后的微观形貌。图6(a)和(b)所示为试样经0.3%NaCl溶液腐蚀后再空蚀的结果。可以看出,铝青铜试样表面的晶粒出现了轻微的塑性变形;由于经过NaCl溶液腐蚀后,试样表面已经出现少量点蚀坑,这就导致空蚀后,材料表面的蚀坑急剧增加。NaCl溶液质量分数为3%和6%时的结果分别如图7和8所示。对比图6和7可以看出,当NaCl溶液质量分数增加时,试样表面的塑性变形加重,晶界凸显,孔洞和小尺寸空蚀坑数量增加,而且在晶界处出现了细微裂纹。在图7(b)中,小尺寸空蚀坑有聚集的趋势,并且出现少量较大的空蚀坑,试样表面的凸凹不平程度较深,已经出现表面材料剥落。晶界处的细小裂纹延伸,变长变宽,裸露出新的基体材料。由图8可知,试样表面出现大尺寸的材料剥离痕迹,并且出现大量的宽裂纹带。事实上,目前很多提高抗空蚀能力的做法如采用涂层或新材料均无法完全消除空蚀,但如果能够避免大尺寸的裂纹或蚀坑产生就达到了抑制空蚀、保证部件安全运行的目的[17]。在空化泡溃灭的持续冲击下,试样表面将产生更多的大尺寸空蚀坑,材料剥落也会加重。

图6 铝青铜经0.3%NaCl溶液腐蚀后再空蚀60 min的SEM像

Fig. 6 SEM images of aluminum bronze after corrosion by 0.3%NaCl solution and then 60 min cavitation erosion

图7 铝青铜经3%NaCl溶液腐蚀后再空蚀60 min的SEM像

Fig. 7 SEM images of aluminum bronze after corrosion by 3%NaCl solution and then 60 min cavitation erosion

图8 铝青铜经6%NaCl溶液腐蚀后再空蚀60 min的SEM像

Fig. 8 SEM images of aluminum bronze after corrosion by 6%NaCl solution and then 60 min cavitation erosion

2.3 超声空蚀后试样表面的三维表面轮廓和截面形貌

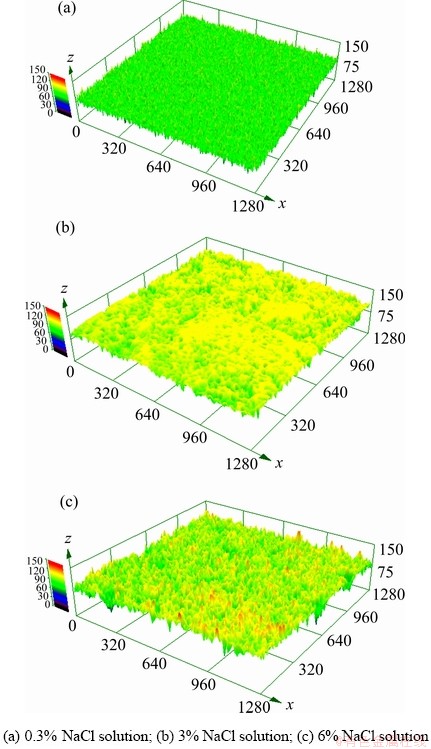

图9 铝青铜试样经不同质量分数NaCl溶液腐蚀后再空蚀的表面轮廓

Fig. 9 Cavitation erosion surface profiles of aluminum bronze samples after corrosion by NaCl solution with different mass fractions and then cavitation erosion

图9所示为铝青铜试样空蚀后的三维表面轮廓图。在NaCl溶液质量分数为0.3%时获得的结果如图9(a)所示。此时,试样表面尽管存在着小尺寸的空蚀坑,但表面粗糙度较低。当NaCl溶液质量分数增加至3%时,结果如图9(b)所示,试样表面由于材料剥落而形成明显的蚀坑,这与空蚀前NaCl溶液质量分数的增加导致试样表面出现少量低洼区域有关。当NaCl溶液质量分数进一步升高至6%时,试样表面的三维轮廓如图9(c)所示。在进行空蚀实验前,铝青铜试样表面已经出现少量低洼区域以及表面材料剥落现象,与图3所示一致。在此基础上,空化泡在试样表面溃灭诱发的空蚀明显增强。随着空蚀的进行,试样表面形成的小尺寸空蚀坑和腐蚀裂纹以及表面材料剥落后形成的低洼区域,继续受到空化泡溃灭产生的冲击作用,导致空蚀坑和裂纹不断交叉和汇聚,最终空蚀坑的数量和尺度均增大,空蚀区域的面积进一步加大,这是空蚀发展的典型特征[18]。

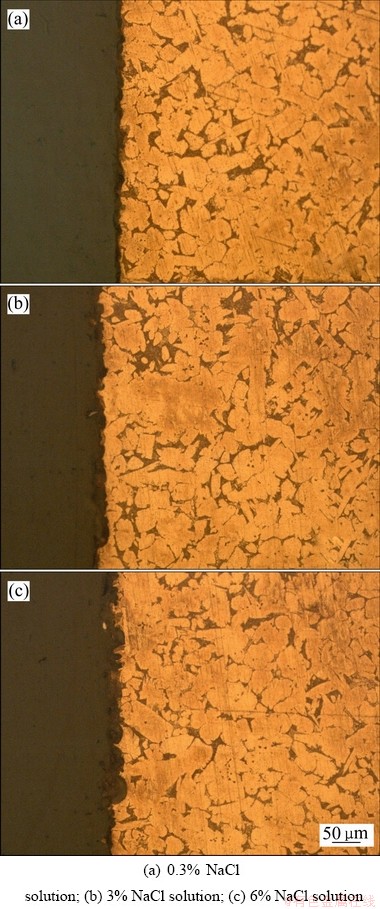

图10所示为铝青铜试样经不同质量分数NaCl溶液腐蚀后再空蚀的截面形貌OM照片。对比图10(a)、(b)和(c)可知,经3%和6%NaCl溶液腐蚀后再空蚀的截面形貌中,蚀坑的数量和尺度均增大,这与三维表面轮廓图和表面形貌图的结果一致。另外,图10(b)和(c)显示大晶粒有破碎成为小晶粒的痕迹,这些晶粒的细化能够形成有效的硬化层,对空蚀速率的增加起到延缓作用。

图10 铝青铜试样经不同质量分数NaCl溶液腐蚀后再空蚀的截面形貌

Fig. 10 Cross-section morphologies of aluminum bronze samples after corrosion by NaCl solution with different mass fractions and then cavitation erosion

2.4 试样的表面粗糙度与累积质量损失

除了试样表面三维轮廓外,材料表面的粗糙程度可以用更为宏观的方式表达。此处基于激光共聚焦显微镜获得的表面高度数据,计算均方根表面粗糙度Sa,对采样区域的表面粗糙程度进行表征。Sa的定义为:

(1)

(1)

式中: 为通过激光共聚焦显微镜获得的高度数据;A为采样区域的面积。

为通过激光共聚焦显微镜获得的高度数据;A为采样区域的面积。

另外,定义试样的累积质量损失Δm为:

(2)

(2)

式中:m0为原始试样(未空蚀)的质量;m为空蚀后的试样质量。

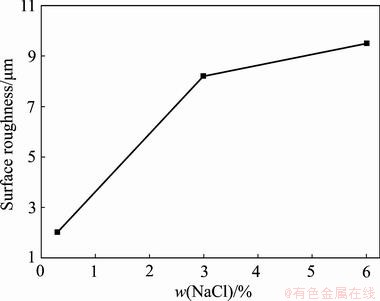

试样表面空蚀60 min后的表面粗糙度与NaCl溶液质量分数的关系如图11所示。图12中量化了试样的累积质量损失随NaCl溶液质量分数的变化。可以看出,随着NaCl溶液质量分数增加,试样的表面粗糙度和累积质量损失均呈上升趋势。

图11 铝青铜试样经不同质量分数NaCl溶液腐蚀后再空蚀的表面粗糙度

Fig. 11 Surface roughness of aluminum bronze samples after corrosion by NaCl solution with different mass fractions and then cavitation erosion

以经过0.3%NaCl溶液腐蚀72 h后再空蚀60 min为例,试样的表面粗糙度为2.034 μm,累积质量损失为0.1 mg。当NaCl溶液质量分数上升至3%时,表面粗糙度增加了约3倍,累积质量损失增加了约4倍。NaCl溶液质量分数继续上升到6%时,与NaCl溶液质量分数为0.3%时的结果相比,表面粗糙度增加了约3.6倍,累积质量损失增加约6.6倍。随着NaCl溶液质量分数持续升高,试样表面破坏增速减缓趋势明显。试样表面经腐蚀后粗糙度增加,改变了边界结构,引起压强的脉动,所以更容易产生空化泡。但经6%NaCl溶液腐蚀后的试样表面产生了致密的Cu2O氧化膜,所以削弱了空化泡溃灭对试样表面的冲击效果。

点蚀主要由侵蚀性Cl-引起。在Cl-吸附于试样表面后,吸附的Cl-与钝化膜中的金属阳离子形成氯化物。Cl-与Cu2+反应生成一层不溶的CuCl2,因为CuCl2层稀疏松散,不具有保护性。NaCl溶液质量分数自0.3%上升到3%,腐蚀产物为CuCl2,不能有效保护基体,所以空蚀速率急剧增加。当NaCl溶液质量分数增加至6%时,此时的腐蚀产物为Cu2O,其在一定程度上保护了基体不受空蚀破坏,材料的去除速率降低。

图12 铝青铜试样经不同质量分数NaCl溶液腐蚀后再空蚀的累积质量损失

Fig. 12 Cumulative mass loss of aluminum bronze sample after corrosion by NaCl solution with different mass fractions and cavitation erosion

2.5 电化学测试

经3%NaCl溶液腐蚀后,空蚀和未空蚀的试样表面通过CH1760E电化学工作站进行测试[18]。测量区域的表面积为78.5 mm2,非测试部分用硅胶密封以防止漏电。在测定极化曲线之前将试样在3%NaCl腐蚀溶液中浸泡30 min,溶液温度为25 ℃,电初始电位为-1 mV,终止电位为1 mV,扫描速度为0.01 mV/s,采用线性扫描伏安法进行测量。在强极化区外延极化曲线,两条直线的交点对应的电位即为自腐蚀电位,对应的电流密度则为自腐蚀电流密度。

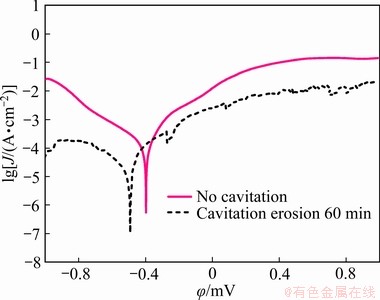

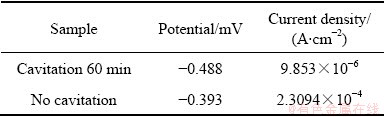

图13所示为经3%NaCl腐蚀后再空蚀60 min和未空蚀试样的动电位极化曲线,表2所列为拟合后的腐蚀参数。自腐蚀电流密度是评价金属材料腐蚀速率的参数。未空蚀的自腐蚀电流密度为2.3094×10-4 A/cm2,空蚀后的自腐蚀电流密度为9.853× 10-6 A/cm2。试样经3%NaCl溶液腐蚀后再空蚀的自腐蚀电流密度比未空蚀的自腐蚀电流小两个数量级,说明前者的腐蚀速率远小于后者,所以经3%NaCl溶液腐蚀后再空蚀的试样的耐腐蚀性更好。试样在3%NaCl溶液腐蚀后未形成金属保护膜的情况下,依然呈现出较强的耐腐蚀性,说明在空化泡溃灭产生的应力场作用下,试样的浅表层出现一定程度的硬化现象,提高了耐腐蚀性。

图13 铝青铜试样的动电位极化曲线

Fig. 13 Potential polarization curves of aluminum bronze samples

表2 空蚀和未空蚀铝青铜试样的自腐蚀电位和自腐蚀电流密度

Table 2 Self-corrosion potential and self-corrosion current density of aluminum bronze samples with and without cavitation erosion

2.6 不同质量分数NaCl溶液腐蚀后铝青铜的超声空蚀机理

将试样在三种质量分数的NaCl溶液中分别腐蚀72 h。经3%和6%NaCl溶液腐蚀的试样表面与经0.3%NaCl溶液腐蚀的试样表面相比,出现了更多的不规则的腐蚀坑或者腐蚀产物的堆积现象,粗糙度更高的表面单元对局部流体构成扰动,从而引起流体内静压强的剧烈变化,使得该表面单元处更易产生局部空化。长时间的空化泡溃灭冲击将导致材料剥落。在3%和6%NaCl溶液中腐蚀后,在均具有较高的表面粗糙度的情况下,在6%NaCl溶液中的腐蚀产物在一定程度上延缓了空蚀。

3 空蚀时间对空蚀结果的影响

3.1 累积质量损失与质量损失率

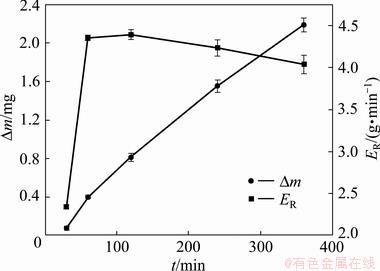

图14所示为在6%NaCl溶液中腐蚀72 h后再空蚀试样的累积质量损失与累积质量损失率随空蚀时间的变化。可以看出,累积质量损失随空蚀时间t的延长不断增加。在不同时间段内,试样的累积质量损失增加的速率不同,空蚀前期阶段的累积质量损失增加较快,在t=360 min时,累积质量损失达到2.186 mg。

定义试样的累积质量损失率ER为:

(3)

(3)

累积质量损失率为累积质量损失与对应空蚀时间的比值,可以更加直观地反映试样在空蚀过程中质量损失的快慢。由累积质量损失率曲线可以看出,空蚀孕育阶段出现在t=30 min前,在t=30~60 min时间段内,试样的累积质量损失率急剧上升,为空蚀发展阶段。在t=60~120 min期间,累积质量损失率略有增加,该时间段为空蚀稳定阶段。在t=120~360 min范围内,试样的累积质量损失率逐渐下降,此时间段为空蚀的衰减阶段。

图14 铝青铜试样的累积质量损失与累积质量损失率随空蚀时间的变化

Fig. 14 Changes of cumulative mass loss and cumulative mass loss rate of aluminum bronze samples with cavitation time

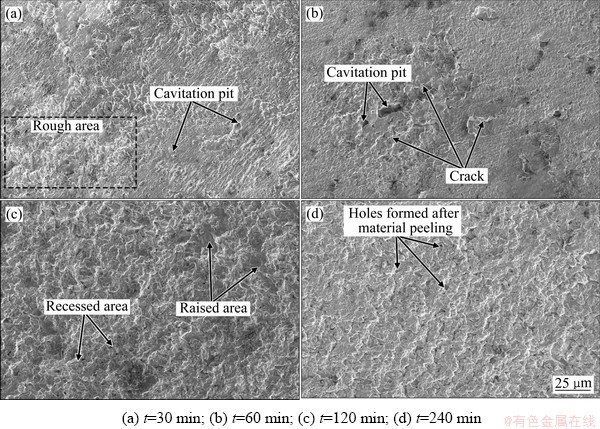

3.2 试样表面微观形貌

图15 不同超声空蚀时间对应的铝青铜试样表面微观形貌的SEM像

Fig. 15 SEM images of surface micromorphology of aluminum bronze samples corresponding to different ultrasonic cavitation time

借助扫描电子显微镜对经6% NaCl溶液腐蚀72 h后再进行不同时间空蚀的铝青铜试样表面进行观察,结果如图15所示。在t=30 min时,如图15(a)所示,试样表面的空蚀坑尺寸并未明显增大,由于腐蚀产生的带状裂纹仍然可以辨识;在试样表面局部产生了粗糙度明显较高的区域,此时的空蚀并不严重,与图14中所示的试样的累积质量损失率相一致。在超声空蚀60 min时,试样表面的微观形貌特征变化明显,空蚀坑的尺寸增大,且空蚀坑深度明显增加;试样表面的裂纹增多,但仍有很多未被空蚀的区域,如图15(b)所示。当t=120 min时,如图15(c)所示,凹陷和凸起区域并存,此时试样表面已经出现了严重的材料剥落现象。在图15(c)中,难以识别有明确取向的裂纹,可以认为原有裂纹同时发生了横向和纵向扩展。当t=240 min时,试样表面己经完全被空蚀,试样表面材料持续剥落后,形成了孔洞;尽管孔洞的尺寸和深度均较小,但占据了整个试样表面,如图15(d)所示。

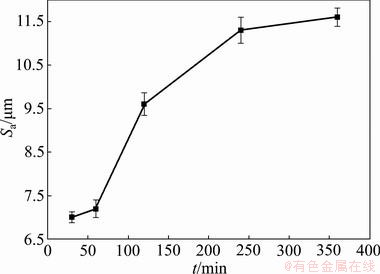

3.3 试样的表面粗糙度

试样表面粗糙度Sa随空蚀时间的变化曲线如图16所示。从图16中可以看出,试样表面粗糙度随空蚀时间的延长呈总体增加趋势,在t=30~60 min时间段内,表面粗糙度的增加缓慢。空蚀时间为60~240 min时表面粗糙度急剧上升至11.3 μm,试样表面的低洼区域扩大,蚀坑扩展,疲劳裂纹延伸,材料不断剥落。在t=240~360 min时间段内,表面粗糙度增加缓慢。此时间段内对应的材料的累积质量损失率缓慢下降,如图14所示。此时材料表面的空蚀破坏严重,表面凸凹不平,存在于空蚀坑内的液体减缓了空泡溃灭对试样表面的冲击作用,试样表面的表面粗糙度基本得到维持。

图16 铝青铜试样表面粗糙度随空蚀时间的变化

Fig. 16 Changes of surface roughness of aluminum bronze samples with cavitation time

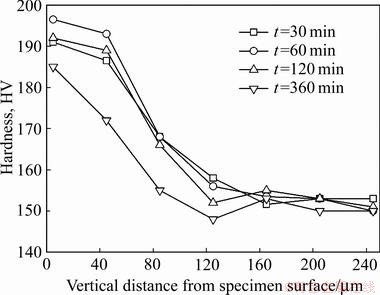

3.4 试样的截面显微硬度

空化泡溃灭对试样表面的冲击可能导致试样表面产生硬化层,硬化层会吸收空化泡溃灭作用于试样表面的冲击力,对材料表面的损伤和晶界裂纹延展起到延缓作用。将经6% NaCl溶液腐蚀72 h后空蚀不同时间的试样沿垂直于表面方向切开,将截面打磨抛光至镜面效果。在各截面上,以空蚀表面位置为原点,沿着垂直于空蚀表面方向取7个采样点,第1采样点距空蚀表面的距离为5 μm,而后相邻点间隔40 μm。通过全自动显微硬度计进行截面显微维氏硬度测量,结果如图17所示。

图17 不同超声空蚀时间条件下铝青铜试样的截面显微硬度

Fig. 17 Section microhardness of aluminum bronze samples under different ultrasonic cavitation time conditions

如图12所示,在不同超声空蚀时间条件下,试样表面均出现硬化层。每个截面上的显微硬度均从空蚀表面开始沿深度方向逐渐减小。总体来看,当截面深度达到120 μm之后,不同空蚀时间条件下的显微硬度均趋于稳定,硬度值集中在153 HV附近。尽管不同空蚀时间对应的硬度值有所差别,但可以看出自空蚀表面至深度80 μm的范围均出现了硬化现象。另外,空蚀360 min后的显微硬度略低于其他3种工况,这与试样表面的材料不断剥落、硬化层被破坏有关。

4 结论

1) 对于分别在质量分数为0.3%、3%和6% NaCl溶液中腐蚀72 h后的铝青铜试样,在空蚀时间为60 min时,试样的质量损失和表面空蚀程度均随NaCl溶液质量分数增加而增加,但由于Cu2O氧化膜的存在,空蚀的增加速率降低。

2) 自腐蚀电流密度证明空蚀后的试样不易被腐蚀。原因是在空化泡溃灭产生的应力作用下,试样的表层出现一定程度的硬化现象,从而提高了其耐腐蚀性。

3) 随着空蚀的延长,在6%NaCl溶液中腐蚀72 h后再空蚀的铝青铜试样的累积质量损失呈上升趋势,空蚀依次经历孕育、发展、稳定和衰减阶段,最终试样表面出现大尺寸空蚀坑和裂纹。在试样截面上,沿深度方向,显微硬度逐渐减小。

REFERENCES

[1] LEBON G S B, TZANAKIS I, PERICLEOUS K, et al. Experimental and numerical investigation of acoustic pressures in different liquids[J]. Ultrasonics Sonochemistry, 2018, 42: 411-421.

[2] FRANC J P, MICHEL J M. Fundamentals of cavitation[M]. Kluwer Academic Publishers, 2004.

[3] 吕雪飞, 吕 颖. Ni-Cu多元合金在NaCl溶液中的腐蚀机理研究[J]. 材料保护, 2019, 52(8): 108-111.

Lü Xue-fei, Lü Ying. Corrosion mechanism of Ni-Cu multicomponent alloy in NaCl solution[J]. Materials Protection, 2019, 52(8): 108-111.

[4] 偶国富, 周永芳, 郑智剑. 空蚀机理的研究综述[J]. 液压与气动, 2012(4): 3-8.

OU Guo-fu, ZHOU Yong-fang, ZHENG Zhi-jian. Review on the mechanism of cavitation erosion[J]. Chinese Hydraulics & Pneumatics, 2012(4): 3-8.

[5] 艾 迪, 张荣伟, 朱志云, 等. Cu-Ni合金腐蚀行为的宏观电化学研究进展[J]. 有色金属科学与工程, 2019, 10(6): 48-54.

AI Di, ZHANG Rong-wei, ZHU Zhi-yun, et al. Macro- electrochemical research progress on the corrosion behavior of Cu-Ni alloy[J]. Nonferrous Metals Science and Engineering, 2019, 10(6): 48-54.

[6] 袁庆龙, 管红艳, 张宝庆. 铝青铜合金研究进展[J]. 材料导报, 2011, 25(23): 127-132.

YUAN Qing-long, GUAN Hong-yan, ZHANG Bao-qing. Development of aluminum bronze alloy[J]. Materials Reports, 2011, 25(23): 127-132.

[7] 吕玉廷, 王立强, 毛建伟, 等. 镍铝青铜合金(NAB)的研究进展[J]. 稀有金属材料与工程, 2016, 45(3): 815-820.

Lü Yu-ting, WANG Li-qiang, MAO Jian-wei, et al. Recent advances of nickel-aluminum bronze (NAB)[J]. Rare Metal Materials and Engineering, 2016, 45(3): 815-820.

[8] LIU H, CHEN J H, SUN J, et al. Influence of the concentration of NaHCO3solution on cavitation erosion of copper alloy[J]. Results in Physics, 2019, 13: 102131.

[9] BASUMATARY J, WOOD R J K. Synergistic effects of cavitation erosion and corrosion for nickel aluminium bronze with oxide film in 3.5% NaCl solution[J]. Wear, 2017, 376/377: 1286-1297.

[10] NIEMCZEWSKI B, KOLODZIEJCZYK Z. Chemical support of cavitation intensity in ultrasonic cleaning[J]. Transactions of the IMF-The International Journal of Surface Engineering and Coatings, 2015, 93(4): 205-208.

[11] SONG Q, XU N, BAO Y F, et al. Corrosion and cavitation erosion behaviors of two marine propeller materials in clean and sulfide-polluted 3.5% NaCl solutions[J]. Acta Metallurgica Sinica, 2017(8): 18-26.

[12] RYBKIN K A, BRATUKHIN Y K, LYUBIMOVA T P, et al. Experimental study of formation and dynamics of cavitation bubbles and acoustic flows in NaCl, KCl water solutions[J]. Journal of Physics: Conference Series, 2017, 879: 012026.

[13] NIEMCZEWSKI B. Influence of concentration of substances used in ultrasonic cleaning in alkaline solutions on cavitation intensity[J]. Ultrasonics Sonochemistry, 2009, 16(3): 402-407.

[14] 庄栋栋, 陈文博, 欧阳亚东. 低碳钢与304不锈钢的超声空蚀机理对比研究[J]. 表面技术, 2019, 48(1): 225-233.

ZHUANG Dong-dong, CHEN Wen-bo, OUYANG Ya-dong, JIA Yi, LI Yang, LIU Hai-xia. Comparative investigation of ultrasonic cavitation erosion mechanism for low-carbon and 304 stainless steels[J]. Surface Technology, 2019, 48(1): 225-233.

[15] 丁 翔, 程旭东, 丁彰雄, 等. 超音速火焰喷涂微纳米WC-CoCr涂层的性能与空蚀行为[J]. 中国有色金属学报, 2017, 27(8): 1679-1686.

DING Xiang, CHENG Xu-dong, DING Zhang-xiong, et al. Properties and cavitation erosion behavior of micro-nano WC-10Co4Cr coatings sprayed by HVOF[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(8): 1679-1686.

[16] ASTM G32-10. Test method for cavitation erosion using vibratory apparatus[S].

[17] 杜 晋, 张剑峰, 张 超, 等. 水轮机金属材料及其涂层抗空蚀和沙浆冲蚀研究进展[J]. 表面技术, 2016, 45(10): 154-161.

DU Jin, ZHANG Jian-feng, ZHANG Chao, et al. Research progress of cavitation and slurry erosion resistance of metal materials and coatings of hydro turbine[J]. Surface Technology, 2016, 45(10): 154-161.

[18] LI D G. Effect of ultrasonic cavitation on the diffusivity of a point defect in the passive film on formed Nb in 0.5M HCl solution[J]. Ultrasonics Sonochemistry, 2015, 27: 296-306.

Influences of mass fraction of NaCl solution and cavitation time on cavitation erosion of corroded aluminum bronzes

WEI Xiao, LIU Hai-xia, CHEN Jie, CHEN Jin-hao, DENG Zhuo

(School of Materials Science and Engineering, Jiangsu University, Zhenjiang 212013, China)

Abstract: The aluminum bronze samples were corroded by 0.3%, 3% and 6% NaCl solution for 72 h, and then the ultrasonic cavitation experiments were carried out on corroded aluminum bronze samples using ultrasonic cavitation device. The surface morphology of the samples was observed by means of metallographic microscope, scanning electron microscope and confocal laser microscope. The surface roughness, accumulated mass loss, self-corrosion potential and self-corrosion current density of the samples were measured. The results show that after corrosion in 6%NaCl solution, the surface of the sample has obvious material-peeling phenomenon. After cavitation erosion for 60 min, the surface roughness and accumulated mass loss of the samples increase with the increase of NaCl solution mass fraction. The corrosion current density proves that the corrosion resistance of the sample after cavitation erosion is stronger. For the samples corroded by 6%NaCl solution, the cavitation erosion rate tends to decrease in the later stage of cavitation erosion. The cavitation erosion of corroded samples is intensified with the increase of NaCl solution mass fraction. When the NaCl solution mass fraction reaches a certain value, the removal rate of the material decreases due to the presence of Cu2O oxide film, and there is no positive correlation between the cumulative mass loss rate of the material and the NaCl solution mass fraction. The accumulated mass loss increases with the prolonging of cavitation impact. Meanwhile, a hardened layer appears on the surface of the sample, and the cross-section hardness decreases gradually along the depth direction.

Key words: ultrasonic cavitation erosion; corrosion; NaCl solution; mass fraction; mass loss; surface morphology

Foundation item: Project(51775251) supported by the National Natural Science Foundation of China

Received date: 2020-03-09; Accepted date: 2020-12-04

Corresponding author: LIU Hai-xia; Tel: +86-511-88790191; E-mail: liuhx@mail.ujs.edu.cn

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51775251)

收稿日期:2020-03-09;修订日期:2020-12-04

通信作者:刘海霞,教授,博士;电话:0511-88790191;E-mail:liuhx@mail.ujs.edu.cn

摘 要:将铝青铜试样分别置于0.3%、3%和6%(质量分数)的NaCl溶液中腐蚀72 h,然后利用超声空蚀装置对腐蚀后的铝青铜试样进行超声空蚀实验。借助金相显微镜、扫描电子显微镜和激光共聚焦显微镜观察试样的表面形貌,测量试样的表面粗糙度、累积质量损失、自腐蚀电位和自腐蚀电流密度。结果表明:试样在6%NaCl溶液中腐蚀后,其表面出现明显的材料剥落现象。在空蚀60 min条件下,试样的表面粗糙度和累积质量损失随着NaCl溶液质量分数增加呈总体上升趋势。自腐蚀电流密度证明空蚀后的试样的耐腐蚀性更强。经6%NaCl溶液腐蚀的试样在空蚀后期的空蚀速率有下降趋势。随着NaCl溶液质量分数的增加,被腐蚀试样的空蚀加剧;当NaCl溶液质量分数达到6%时,由于Cu2O氧化膜的存在,材料的去除速率降低,材料的累积质量损失率与溶液的质量分数之间不存在正相关关系。累积质量损失随着空蚀时间的延长不断增加;同时,试样表面出现硬化层,截面硬度沿深度方向逐渐下降。

[2] FRANC J P, MICHEL J M. Fundamentals of cavitation[M]. Kluwer Academic Publishers, 2004.

[3] 吕雪飞, 吕 颖. Ni-Cu多元合金在NaCl溶液中的腐蚀机理研究[J]. 材料保护, 2019, 52(8): 108-111.

[4] 偶国富, 周永芳, 郑智剑. 空蚀机理的研究综述[J]. 液压与气动, 2012(4): 3-8.

[5] 艾 迪, 张荣伟, 朱志云, 等. Cu-Ni合金腐蚀行为的宏观电化学研究进展[J]. 有色金属科学与工程, 2019, 10(6): 48-54.

[6] 袁庆龙, 管红艳, 张宝庆. 铝青铜合金研究进展[J]. 材料导报, 2011, 25(23): 127-132.

[7] 吕玉廷, 王立强, 毛建伟, 等. 镍铝青铜合金(NAB)的研究进展[J]. 稀有金属材料与工程, 2016, 45(3): 815-820.

[14] 庄栋栋, 陈文博, 欧阳亚东. 低碳钢与304不锈钢的超声空蚀机理对比研究[J]. 表面技术, 2019, 48(1): 225-233.

[15] 丁 翔, 程旭东, 丁彰雄, 等. 超音速火焰喷涂微纳米WC-CoCr涂层的性能与空蚀行为[J]. 中国有色金属学报, 2017, 27(8): 1679-1686.

[16] ASTM G32-10. Test method for cavitation erosion using vibratory apparatus[S].

[17] 杜 晋, 张剑峰, 张 超, 等. 水轮机金属材料及其涂层抗空蚀和沙浆冲蚀研究进展[J]. 表面技术, 2016, 45(10): 154-161.