钼镧合金和TZM合金的高温性能

西部金属材料股份有限公司钨钼事业部,西部金属材料股份有限公司钨钼事业部,西部金属材料股份有限公司钨钼事业部,西部金属材料股份有限公司钨钼事业部,西部金属材料股份有限公司钨钼事业部 陕西西安710065,陕西西安710065,陕西西安710065,陕西西安710065,陕西西安710065

摘 要:

研究了钼镧合金和TZM合金在10001800℃的高温性能和相应的组织。结果表明:小于1400℃的情况下, 钼镧合金有较高的强度和塑性的综合性能, 当温度大于等于1400℃时, 其抗拉强度明显降低, 同时塑性也有明显的下降。而随着测试温度的提高, TZM合金的抗拉强度降低, 但是其塑性升高, 这一点和钼镧合金恰恰相反。同时, 不管是强度还是塑性, TZM合金较之相同温度的钼镧合金有明显的优势。组织观察表明:这两种钼合金在1100℃开始再结晶, 一直延续到1550℃, 并且其再结晶晶粒都呈现拉长的组织, 这明显不同于纯钼再结晶状态下的等轴晶粒。

关键词:

中图分类号: TG113.2

收稿日期:2006-08-10

High Temperature Performances of Mo-La and TZM Alloys

Abstract:

The performances at elevated temperature (1000~1800 ℃) and their structures were studied.The results show that the tensile strength and elongation are good for Mo-La alloy below 1400 ℃, otherwise, the tensile strength and elongation decrease with the increase of the test temperature from 1400 to 1800 ℃, it is different from TZM alloy that the elongations increased with the increase of the test temperature from 1000 to 1800 ℃.The recrystallization of Mo-La and TZM alloys appears during 1000~1550 ℃, the thin recrystallization structures are different from the crystal structure of pure molybdenum.

Keyword:

Mo-La alloy;TZM alloy;high temperature performance;structure;

Received: 2006-08-10

难熔金属钼因为具有优良的高温强度、 抗蠕变性能、 低的热膨胀系数、 好的导热性能和耐腐蚀性能, 因而其在电子工业、 宇航工业和能源工业中有很广阔的用途。 通常情况下, 纯钼的使用都被限制在它的再结晶温度 (1000 ℃左右) 以内, 这是因为一但钼发生再结晶, 有害的杂质元素就容易富集在等轴的晶界上

1 实 验

1.1 材料制备

采用传统的粉末冶金方法制备钼镧合金和TZM合金, 其过程主要包括: 球磨、 还原、 等静压、 烧结等工序。 对于钼镧合金, 按照添加La2O3重量百分比0.9%, 将硝酸镧溶液混入钼粉中, 搅拌、 球磨、 在800 ℃左右进行还原处理, 2.2 t等静压压制, 1900 ℃氢气气氛中烧结。 对于TZM合金, 按照添加TiHx, ZrHx, C重量百分比分别为0.48%, 0.09%和0.06%, 将TiHx, ZrHx, C混入钼粉中, 搅拌、 球磨, 2.2 t等静压压制, 1900 ℃真空气份中烧结。 钼镧合金和TZM合金烧结后坯锭的主要化学成分见表1。 钼镧合金烧结坯锭的密度

表1 钼合金化学成分Table 1 Contents of molybdenum alloys/%

| 合金 | Ti | Zr | C | La | O | 其他 |

| TZM | 0.41 | 0.06 | 0.02 | - | 0.04 | GB/T 3461-1982 |

| Mo-La | - | - | - | 0.7 | - | GB/T 3461-1982 |

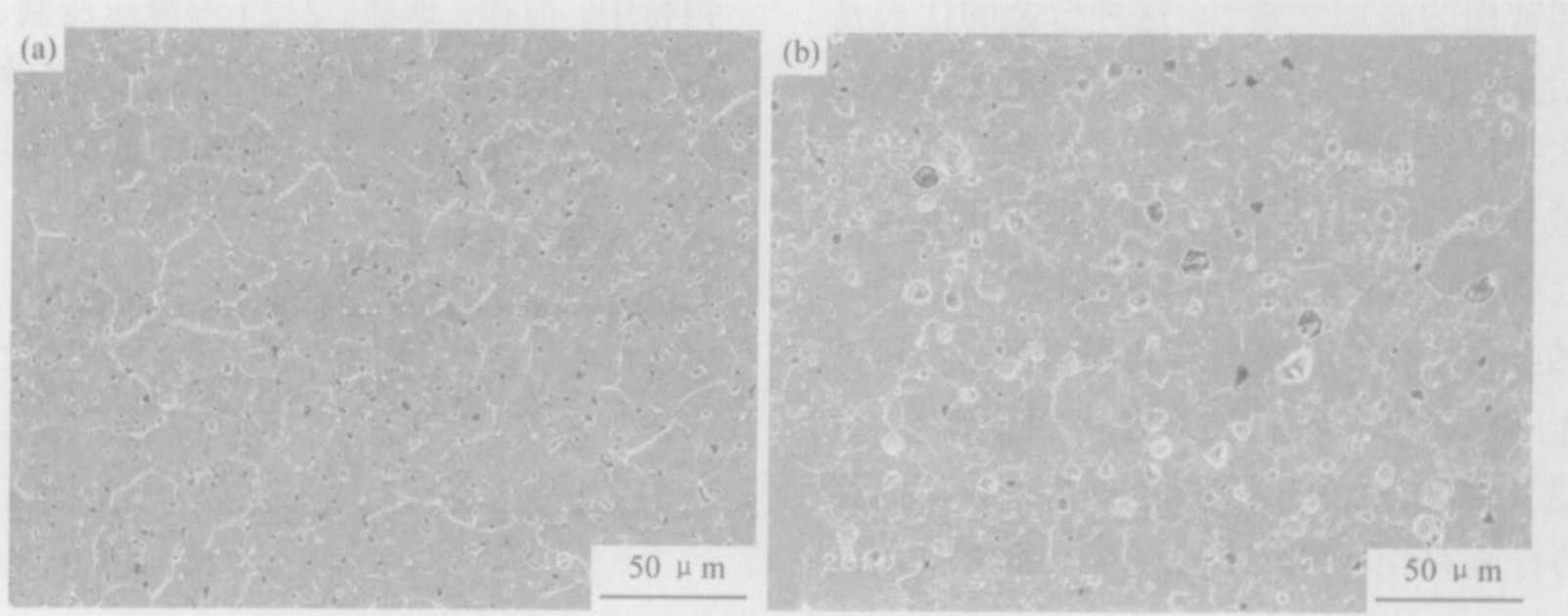

为9.7 g·cm-3, TZM合金烧结坯锭的密度为9.6 g·cm-3, 烧结后坯锭的组织如图1。 将烧结后的坯锭通过开坯、 热轧、 温轧、 冷轧和碱洗等工序, 最后成为厚度为2.5 mm左右的板材, 以备高温性能测试和组织观察。

1.2 性能检测

试样的低倍组织用OLYPUS PMG3金相显微镜进行观察, 较高倍组织使用JSM-6460扫描电子显微镜进行分析。 采用高温拉伸试验机进行高温性能测试, 升温速率30 ℃·min-1, 到测试温度后保温20 min, 加载速率0.595 mm·min-1。 采用的试样尺寸为4.0 mm×3.0 mm×25 mm的长条形, 其他要求满足国家标准。

2 结果与讨论

2.1 再结晶组织

对于难熔金属钨钼来讲, 再结晶始终是一个重要研究问题, 这不仅仅是因为再结晶的状况对于其后续的加工和使用有重要的影响, 更是因为作为高温合金其使用温度的选择依据。 纯钼的再结晶温度一般为900~1200 ℃, 其完全的再结晶组织为等轴轴粒, 再结晶后在室温附近是脆性材料。 TZM合金的再结晶和纯钼有较大的不同, 通常认为: 钼中添加Ti, Zr等合金元素, 这些元素首先是固溶到基体钼中起到固溶强化的作用, 其次是和碳元素形成碳化物起到第二相的弥散强化作用。 对轧制的板材进行再结晶测试, 板材的总加工率为90%左右, 其退火温度分别为1100, 1250, 1400, 1550 ℃, 在相应温度保温1 h。 图2为其不同退火后的组织, 左边为低倍的金相组织, 右边为高倍的扫描电镜照片, 中间的放大倍数介于其间。

观察左边低倍的金相照片, 可以看出: TZM合金在1100 ℃开始再结晶, 随着退火温度的提高, 再结晶部分所占的比例增加, 这种状况一直延续到1400 ℃退火, 1550 ℃退火后的金相组织和1400 ℃退火退火后的组织差别不大。 和纯钼再结晶组织不同的是: 在较高温度如1400 ℃退火后其再结晶组织为拉长的组织。 从500倍的扫描电镜照片我们一方面可以看出其晶粒的变化情况, 其再结晶过程主要表现为拉长的晶粒长度方向变短, 相应的宽度方向加大, 也就是晶粒的长宽比减小; 另一方面我们可以看出其弥散分布的第二相颗粒, 这些颗粒大小均匀, 弥散分布于晶粒的晶内和晶界上。 进一步的提高放大倍数, 可以看出: 这些弥散的第二相颗粒随着材料的变形有变形的倾向, 其形状沿着加工方向有变为椭圆的趋势。 随后的退火处理不能改变颗粒的大小、 形状和分布, 颗粒大小依旧维持在1~5 μm。

图3为钼镧合金不同退火温度处理后的照片, 左边为其100倍的金相照片, 可以看出: 钼镧合金在1100 ℃开始再结晶, 随着退火温度的提高, 再结晶部分所占的比例增加, 这种状况一直延续到1400 ℃退火, 1550 ℃退火后的金相组织和1400 ℃退火退火后的组织差别不大。 和纯钼再结晶组织不同的是: 在较高温度如1400 ℃退火后其再结晶组织为拉长的组织。 1900 ℃退火后其组织依旧为拉长的组织, 只不过晶粒明显长大。 从500倍的扫描电镜照片我们一方面可以看出其晶粒的变化情

图1 烧结态钼合金照片 (a) TZM合金; (b) Mo-La合金 Fig.1 SEM of molybdenum alloys after sintering

况, 其再结晶过程主要表现为拉长的晶粒长度方向变短, 相应的宽度方向加大, 也就是晶粒的长宽比减小; 另一方面我们可以看出其弥散分布的第二相颗粒, 这些颗粒大小均匀, 与板材的加工方向相同, 成流线形分布于晶粒的晶内和晶界上, 低于1400 ℃退火时, 没有观察到第二相颗粒, 当退火温度大于等于1400 ℃时, 可以观察到明显的流线组织。 进一步的提高放大倍数, 可以看出: 流线状的组织或长或短, 或粗或细, 平行于材料的轧制方向, 随着退火温度的提高, 流线组织有断裂的倾向, 其形状有向圆形变化的倾向。

比较钼镧合金和TZM合金的再结晶状况, 从较小放大倍数的金相照片可以看出: 首先, 经过90%加工后的钼合金板材, 其加工态的组织沿其加工方向都形成了典型的纤维状的组织, 随着退火温度的提高, 两种合金从1100 ℃开始有少部分晶粒再结晶, 到1400 ℃时, 大部分晶粒都变成了拉长的组织, 不同的是钼镧合金形成的再结晶组织细长比更大。 比较较大放大倍数的钼镧合金和TZM合金的扫描电镜照片, 由此可以明白: 其再结晶过程主要表现为拉长的晶粒长度方向变短, 相应的宽度方向加大, 也就是晶粒的长宽比减小; 不同的是, TZM合金无论加工态还是退火状态, 其第二相的颗粒均匀分布于晶粒内部或者晶界上, 但

图2 TZM合金的再结晶组织 (a) 轧制; (b) 1100 ℃ 1 h; (c) 1250 ℃ 1 h; (d) 1400 ℃ 1 h; (e) 1550 ℃ 1 h Fig.2 Recrystallization structure of TZM alloy

是钼镧合金在小于1400 ℃的退火温度下, 不能看到第二相的存在, 只有退火温度大于等于1400 ℃的时候, 第二相的颗粒才出现, 并且呈流线状分布, 而非弥散形式存在。 进一步的提高放大倍数, 可以看出: 钼镧合金第二相的流线状的组织或长或短, 或粗或细, 平行于材料的轧制方向, 随着退火温度的提高, 流线组织有断裂的倾向, 其形状有向圆形变化的倾向; 而TZM合金的第二相随着材料的变形有变形的倾向, 其形状沿着加工方向有变为椭圆的趋势, 随后的退火处理不能改变颗粒的大小、 形状和分布, 颗粒大小依旧维持在1~5 μm。

2.2 高温性能

在1000, 1200, 1300, 1400, 1600和1800 ℃测试板材在加工态和1400 ℃退火态的屈服强度、 抗拉强度和延伸率, 测试条件见前述的试验方法, 其屈服强度、 抗拉强度和测试温度的关系见图4, 相应的延伸率见表2。

图3 Mo-La合金的再结晶组织 (a) 轧制; (b) 1100 ℃ 1 h; (c) 1250 ℃ 1 h; (d) 1400 ℃ 1 h; (e) 1550 ℃ 1 h; (f) 1900 ℃ Fig.3 Recrystallization structure of Mo-La alloy

图4 钼合金高温性能 MoLa1: 1400 ℃ 1 h退火; MoLa2: 轧制; TZM2: 轧制 Fig.4 Mechanical performances of Mo alloys at high temperature

表2 钼合金的延伸率 (%) Table 2 Elongation of Mo alloys

| 合金 | 1000 ℃ | 1200 ℃ | 1300 ℃ | 1400 ℃ | 1600 ℃ | 1800 ℃ |

| MoLa1 | 13.54* | 18.04* | 2.87 | 1.59 | 2.64 | |

| MoLa2 | 13.5 | 15.4 | 24.8 | 4.1 | 5.7 | 5 |

| TZM2 | 9.1 | 13.8 | 16.6* | 14.7* | 28.2* |

MoLa1: 1400 ℃ 退火1 h; MoLa2: 轧制; TZM2: 轧制; * 因试验机位移引伸计极限4 mm限制试样未拉断

由图4可以看出: 随着测试温度的提高, 其屈服强度和抗拉强度都降低。 钼镧合金不管是退火态还是加工态, 在测试温度大于等于1400 ℃的时候, 强度降低的趋势有所减缓, TZM合金在测试温度大于等于1600 ℃的时候, 强度降低的趋势才有所减缓。 在测试温度低于1600 ℃的时候, TZM合金的强度是相应加工态钼镧合金强度的2倍左右。

延伸率的测试结果表明 (如表2) : 在测试温度低于1400 ℃的时候, 加工态和退火态的钼镧合金都有很好的延伸性能, 当测试温度大于等于1400 ℃的时候, 其延伸率剧烈降低, 表现为脆性。 TZM合金在整个的测试温度范围1000~1800 ℃, 都表现出良好的塑性性能, 在测试温度低于1400 ℃的时候, 其延伸率略低于钼镧合金的延伸率。

在1000~1800 ℃温度范围内钼镧合金和TZM合金的高温性能尤其是高温的延伸率表现出了明显的差异。 钼镧合金在1400~1800 ℃的测试温度范围内表现出了明显的热脆性, 这种现象并没有在TZM合金中表现出来。 钼合金的高温性能和其组织以及组织变化有密切的关系, 在测试温度低于其再结晶温度时, 材料的加工历史对其性能有很强的影响。 当测试温度高于再结晶温度的时候, 其高温性能不仅仅决定于它的加工历史, 同时也和其再结晶状况、 第二相颗粒的各种变化关系很大。 在前述的钼合金的再结晶组织讨论中我们曾经谈到: TZM合金无论是加工状态还是再结晶的状态, 其第二相的大小、 形状和分布都没有明显的变化; 但是钼镧合金表现出明显的不同, 当退火温度低于1400 ℃的时候, 不能观察到第二相颗粒的存在, 只有退火温度大于等于1400 ℃的时候, 才能明显的观察到流线分布的第二相组织, 并且随着退火温度的升高, 流线组织有断裂的倾向, 其形状有向圆形变化的倾向。 所以我们有理由相信: 正是因为钼镧合金第二相在退火过程中的变化, 才导致了它在大于等于1400 ℃的时高温脆性的出现。

3 结 论

钼镧合金和TZM合金在1100 ℃ 1 h的退火处理后都有少部分晶粒发生再结晶, 随着退火温度的提高, 再结晶晶粒所占比例增多, 直到1550 ℃ 1 h的退火处理。 其再结晶温度比纯钼高300 ℃以上, 并且其再结晶晶粒都呈现拉长的组织, 这明显不同于纯钼再结晶状态下的等轴晶粒。

小于1400 ℃的情况下, 钼镧合金有较高的强度和塑性的综合性能, 当温度大于等于1400 ℃时, 其抗拉强度明显降低, 同时塑性也有明显的下降。 随着测试温度的提高, TZM合金的抗拉强度降低, 但是其塑性升高, 这一点和钼镧合金恰恰相反。 同时, 不管是强度还是塑性, TZM合金较之相同温度的钼镧合金有明显的优势。

钼镧合金在测试温度大于等于1400 ℃的时候表现出不同于TZM合金的热脆性, 这种现象的发生主要因为当退火温度大于等于1400 ℃的时候, 钼镧合金才能明显的观察到流线分布的第二相组织, 并且随着退火温度的升高, 流线组织有断裂的倾向, 其形状有向圆形变化的倾向; 而TZM合金无论是加工状态还是再结晶的状态, 其第二相的大小、 形状和分布都没有明显的变化。

参考文献

[1] Krajniikov A V, et al.Refractory Metals&Hard Materials, 1992, 11:175.

[2] 莫尔古诺娃HH, 等著, 徐克玷, 王勤译.钼合金[M].北京:冶金工业出版社, 1984.97.

[3] Endo M, et al.12th Inter.Plansee Semina′r89, Metallwerk Plan-see.Reutte, 1989, 1:37.