DOI: 10.11817/j.ysxb.1004.0609.2021-37711

功能性钎涂技术的研究进展与应用现状

王星星1,武胜金1,李 帅1,何 鹏2,路全彬3,骆静宜4,温国栋5,龙伟民3

(1. 华北水利水电大学 机械学院,郑州 450045;

2. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨150001;

3. 郑州机械研究所有限公司 新型钎焊材料与技术国家重点实验室,郑州 450001;

4. 金华市金钟焊接材料有限公司,金华 321016;

5. 中煤科工集团 西安研究院有限公司,西安710077)

摘 要:

钎焊涂层作为材料表面改性和关键构件寿命延长的重要方法之一,广泛应用于航空航天、农业机械、石油钻探等领域,受到了国内外钎焊学术界和产业界的高度关注。本文主要对近20年国内外有关钎涂技术的研究报道进行评述。首先介绍钎涂技术国内外研究现状,其次详细综述硬质合金/镍、硬质合金/铜、硬质合金/铁、硬质合金/银四类钎涂层的制备工艺和性能调控研究进展,然后评述钎涂技术在农业机械、航空航天、石油钻探等领域关键构件表面改性的实际应用,最后指出钎涂技术研究和发展过程中存在的不足,并展望钎涂技术未来发展的方向,为功能性钎涂技术的相关研究和工程应用提供理论依据和技术支撑。

关键词:

文章编号:1004-0609(2021)-01-0072-12 中图分类号:TG174;TG454 文献标志码:A

引文格式:王星星, 武胜金, 李 帅, 等. 功能性钎涂技术的研究进展与应用现状[J]. 中国有色金属学报, 2021, 31(1): 72-83. DOI: 10.11817/j.ysxb.1004.0609.2021-37711

WANG Xing-xing, WU Sheng-jin, LI Shuai, et al. Research progress and application status of functional brazed coating technology[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(1): 72-83. DOI: 10.11817/j.ysxb. 1004.0609.2021- 37711

钎涂作为一种重要的材料表面改性技术,通过梯度加热将低熔点钎料与高熔点硬质合金或陶瓷形成复合涂层,该类涂层表面平整、施工精度高、加工程序少、结合强度高、加热温度低、热应力小等独特优点[1],钎涂后基体表面耐磨性高、抗腐蚀性和耐高温性强[2-4],在航空航天、农业机械、石油钻探、煤矿机械等领域广泛应用[4-7],受到了国内外学者的高度关注。

目前国内外研究者对钎焊涂层的研究,可归纳为以下几个方面[8-10]:1) 钎料组分优化、改性。钎料作为钎焊涂层的重要组分,要求硬度较高,常见的钎料主要是镍基钎料、铜基钎料,如NiCrBSi钎料、NiCrP钎料、CuMnNi钎料等。2) 高熔点硬质合金组分的优选。制备钎焊涂层,高熔点硬质合金是必不可少的组分,硬度高、易被润湿、脆性小、成本低,常用的以WC和Cr3C2为主。3) 钎涂层制备方法优选。如何将低熔点钎料、高熔点硬质合金组成的复合粉料,变为高性能的复合涂层,需要借助真空钎焊炉、感应加热、氩弧加热、火焰加热、激光加热等方式,由此开发了真空钎涂、感应钎涂、氩弧钎涂、激光钎涂、火焰钎涂等涂层制备方法。4) 钎涂层形态创新。钎涂技术与仿生学结合,设计制备具有生物体表特殊形态的仿生复合涂层,如蜣螂、鲍鱼、鲨鱼等形貌的非光滑耐磨、耐蚀、超硬涂层。但国内外还未见有关上述四方面内容的系统综述。

本文主要从钎涂层的制备工艺、性能调控、工程应用等几个方面,概括国内外有关功能性钎涂技术的研究报道,综述钎涂技术在航空航天、农业机械、石油钻探领域关键构件表面改性方面的实际应用,并结合课题组对钎涂技术的理解和经验,提出钎涂技术目前研究不足及未来发展方向,希望为钎焊相关领域的技术研究和应用发展提供有参考意义的理论依据。

1 钎涂技术的研究概况

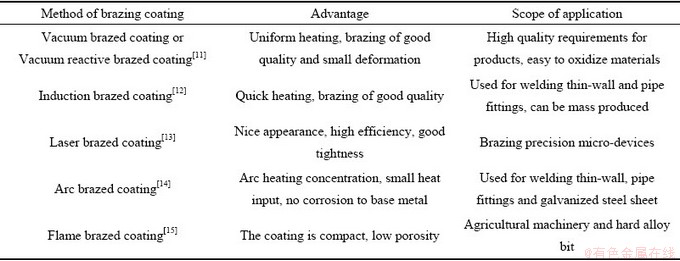

纵观20多年来国内外有关钎涂技术方面的研究成果,主要集中在复合涂层制备工艺、低熔点钎料组分与黏结相硬质合金种类、含量及粒度对复合涂层组织性能调控与影响规律研究。与钎焊方法相对应,常见的钎涂方法主要有真空钎涂(反应钎涂)、感应钎涂、激光钎涂、氩弧钎涂、火焰钎涂,其中以真空钎涂(真空反应钎涂)研究最多、应用最广。有关上述钎涂方法、优点及使用范围,如表1所示[11-15]。据不完全统计,国内外开展钎焊涂层的科研机构大概有20余家,有关钎涂方面的研究成果已超过70篇(包括期刊、会议、学位论文及授权发明专利),其中成果最为丰硕的代表主要有北京科技大学黄继华教授课题组(11篇)、沈阳金属研究所陆善平研究员团队(11篇)、吉林大学任露泉院士课题组(9篇)、郑州机械研究所龙伟民研究员课题组(10篇)。根据钎料和硬质合金类别不同,国内外学者将镍基、铜基、铁基、银基四类钎料与WC、Cr3C2、TiC、B4C、WB、金刚石、c-BN七种硬质合金(陶瓷)有机组合,成功制备镍/WC、镍/Cr3C2、镍/B4C、铜/TiC、铜/WC、铁/WC、铁/ Cr3C2、铁/TiC、铁/CrB、银/WB、银/金刚石、银/c-BN共四大类12种复合钎涂层,具有代表性的研究成果,如表2所示。

2 钎涂层制备工艺和性能调控研究进展

钎涂层中黏结相钎料与强化相硬质合金之间是相互影响、相辅相成、相互制约的[12-13],钎料具有固结硬质合金、承受载荷的作用[14],而硬质合金具有强化构件表面性能的作用。为保证钎涂层的结合强度和所需性能,常用黏结相为镍基、铜基、铁基和银基钎料,构成了如表2所示的四大类钎焊涂层[2, 4-5, 7-11, 15-41],下面对上述几类钎涂层的制备工艺、组织性能调控等研究进展进行详细综述。

2.1 硬质合金/镍基钎涂层

镍基钎料是高温合金连接中最常用的一类焊料,以金属间化合物的形式弥散分布在钎焊涂层中,具有良好的耐腐蚀性、耐高温性和抗氧化性,可用于钎涂高温环境服役的相关构件[42-43]。

表1 钎涂方法、优点和使用范围

Table 1 Methods, advantages and scope of application of brazing coating

表2 钎涂技术主要研究机构、类别和参考文献

Table 2 Research institutes, species and references of brazing coating technology

粉末粒度是影响钎涂层性能的关键因素。龙伟民等[15]利用火焰钎涂工艺制备不同WC-Ni耐磨涂层发现,随着WC粒度增加,Ni钎料与WC增强相的冶金反应程度减弱;WC粒度为18~23 μm时,涂层界面过度区出现了长条状Ni-W相;WC粒度为250~380 μm时,涂层耐磨性最好。适量的YG8明显降低了镍基-WC复合涂层的孔隙率,提高了涂层致密性,从而提高了涂层的硬度,改善涂层耐磨性能[44]。P掺杂明显加速WC颗粒与镍基体的相互扩散,使WC 颗粒边缘脆化,导致复合涂层产生大量裂纹,降低涂层的硬度和耐磨性[45]。

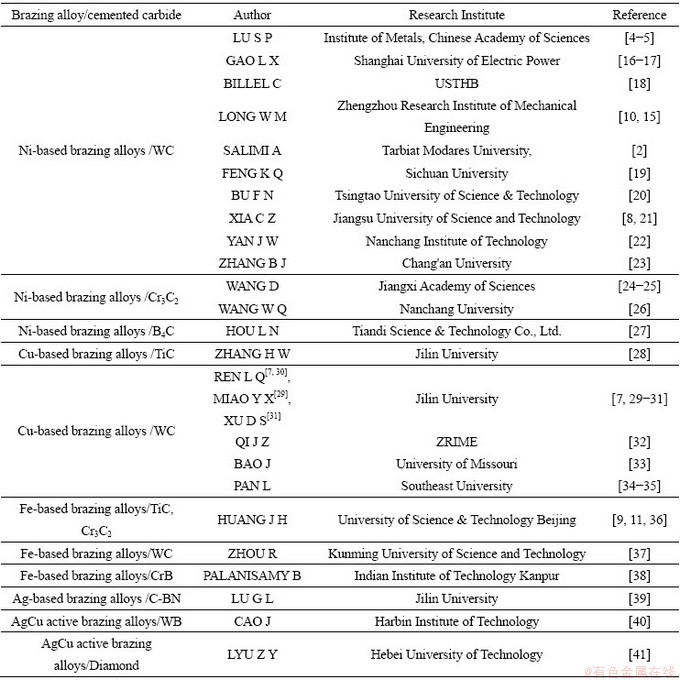

柔性布钎焊涂层技术是一种新型表面改性涂层技术[8]。陆善平等[5, 46-48]借助滚压工艺,混合WC粉、NiCrBSi粉与有机黏剂成功制备柔性金属布。金属布预制在零件表面,高温钎焊形成耐磨钎涂层,涂层自身结合强度随 WC-17Co含量升高而增大,结合强度高达140 MPa,涂层/基体间结合强度为360 MPa。复合钎涂层的湿砂和水砂抗磨性优于CoCrW堆焊层的和同配比WC/Ni火焰堆焊层的。轩福贞等[49]采用真空钎焊成功制备梯度WC/NiCrBSi复合涂层,随着涂层梯度斜率增大,涂层的磨损量减少,耐磨性增强;经过5000 m磨损后,不锈钢基体的磨损量是涂层的25~70倍,梯度涂层显著提高了基体的耐磨性;但随着涂层梯度斜率的增大,试样抗拉强度降低。

XIA等[8]采用 BNi-2钎料将WC柔性布(如图1所示)真空钎焊在工件表面,形成致密的复合涂层。随着涂层中WC含量(体积分数)增加,合金偏析现象逐渐减小,WC颗粒分布更加均匀;30%和50% WC涂层的断裂主要为塑性断裂,80% WC涂层的断裂主要为脆性断裂、局部伴有塑性断裂,涂层与基体的最大结合强度为302 MPa。复合钎涂层由表面层和硬质层组成[17],表面层主要是γ-Ni和Cr3Ni2Si,硬质层中主要是γ-Ni、WC、Cr23C6和Ni3Si,硬质层的磨损率是表面层的27.8%。

图1 柔性金属布的宏观形貌图[8]

Fig. 1 Macroscopic morphology of metal cloth[8]

WC表面预制镀覆层可改善涂层的结合性能。采用化学镀法在超细WC颗粒表面制备了厚度30~50 nm之间的铜壳,与无WC基金属陶瓷熔覆层相比,钎焊涂层组织为均匀的超细晶组织;这种新型复合涂层硬度几乎高达1500 HV,比无铜壳涂层相比,硬度提高了40%。Cu包覆WC颗粒,可抑制WC晶粒异常长大,显著提高涂层抗裂纹萌生能力[2]。FENG等[19]研究发现,随着钎焊温度升高和钎焊时间延长,WC-Co/镍层/3Cr13接头的剪切强度先升高后降低。在1100 ℃保温10 min,钎焊接头抗剪强度最高为154 MPa。钎焊接头在接近中间层的WC-Co基体上发生断裂。

耐磨性是碳化钨/镍铬硼硅复合钎涂层一项重要的评价指标。GAO等[16-17]研究表明: WC-Ni复合涂层未出现W2C脆性相,该涂层耐腐蚀性能较好,硬质相WC脱落少。随着腐蚀时间延长,WC复合涂层的腐蚀电流密度进一步降低,但腐蚀涂层表面沉积有不溶性氧化产物。在60 N、212 mm (70目)磨损条件下,WC颗粒表面有破裂甚至脱落现象,而在45 N、96 mm(160目)条件下,磨料对高硬度WC颗粒的磨损破坏作用相对较弱,基体被优先磨损,WC颗粒逐渐突出基体表面,起到了骨架作用,保证了复合涂层整体的耐磨性[23]。利用渗透钎焊技术在Q235钢表面制备镍铬-WC复合涂层[22],涂层的耐磨性随着WC相含量的升高而提高,WC-Co含量(质量分数)为50%时涂层的磨损机理是砂轮硬质颗粒对涂层的磨粒磨损,而WC-Co含量为10%时,涂层耐磨性很差,表面形貌为平面状撕裂断面,所以磨损断裂主要是以塑性变形为主。

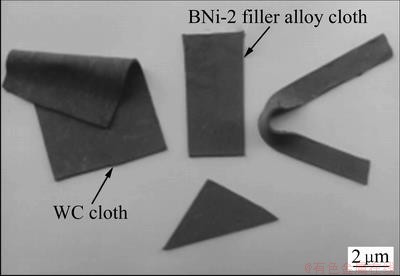

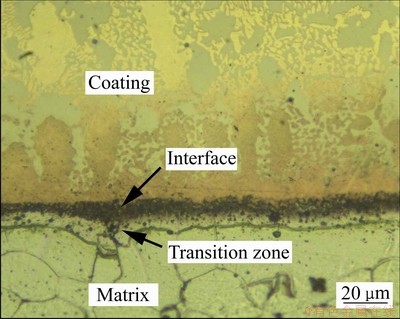

硬质合金的含量、类型对钎涂层综合性能具有显著的影响。侯立宁[27]以镍基合金为原材料、B4C粉末为增强相,研究了不同含量的B4C对涂层性能的影响。发现随B4C硬质相在Ni60合金粉中含量逐渐增加,涂层的硬度和耐磨性都呈现先升高后降低的变化趋势;B4C含量(质量分数)为2%时,涂层的表面质量、硬度、耐磨性最好。王文琴等[26]采用真空钎涂MCrAlY- Cr3C2复合涂层微观硬度比单晶基体提高了近3倍,Cr含量对复合涂层界面形貌的影响如图2所示。但CrC整体分布不均匀,界面处由于固溶强化效果减弱,硬脆相析出对硬度影响不大,因此涂层硬度整体提升不够明显。

上述研究表明,虽然国内外在硬质合金/镍基合金钎涂层方面开展了一系列的研究,但大多停留在实验室阶段,有关复合涂层的内在影响机理尚不清楚,且相关方法、工艺不够规范,与标准化的成果转化、工业生产还存在一定的差距。

2.2 硬质合金/铜基钎涂层

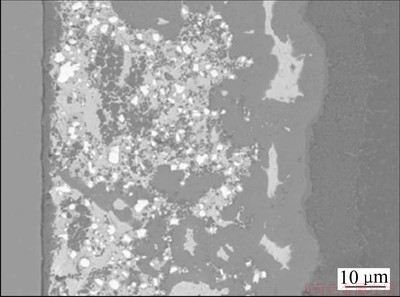

铜钎料中添加Ni、Mn和Co等元素,可提高涂层在基体表面快速润湿、铺展,改善钎涂层的耐蚀性和耐磨性。齐剑钊[32]研究了不同粒度和不同质量分数碳化钨对WC/CuZnNi钎涂层组织结构、力学性能、结合强度及其耐磨性的影响规律,发现WC/Cu复合涂层(见图3),可提高Q235A钢表面的耐磨性。WC含量(550~830 μm,即-20~30目)越高,涂层耐磨性越好,该涂层孔隙率平均值3.42%。

图2 Cr含量对复合涂层界面组织的影响[26]

Fig. 2 Cross sectional SEM images of interfaces for coatings with different Cr additions[26]

图3 钎涂层的界面组织结构[32]

Fig. 3 Interfacial microstructure of brazed coating[32]

摩擦、磨损是研究者们考察钎涂层性能好坏的重要指标。徐德生等[30-31]采用高频感应加热多元铜基钎料(180~830 μm,即-20~80目,包括锰、镍、锡、硅、稀土,余量铜)和钎剂(硼酸、硼砂混合物),将WC硬质点钎焊在45钢表面,形成一仿生非光滑耐磨复合涂层,在涂层中未发现WC颗粒与被强化基体直接接触的现象。利用感应钎涂工艺在45钢表面制备了SiC/Cu耐磨复合涂层,SiC表面的镍可改善铜钎料对SiC的润湿性,涂层的磨损机理为显微切削和犁沟以及脆性相断裂和脱落。

潘蕾等[34-35]以Cu64MnNi为钎料成功制备WC-Cu复合钎涂层,涂层与45钢基体之间形成冶金结合,随着WC硬质相颗粒数目,涂层耐磨性提高,当WC颗粒含量(质量分数)为30%、平均粒径为150 μm时涂层耐磨性最好,优于经热处理的45钢。但复合涂层内部结合强度降低,导致摩擦试验中WC发生脱落,涂层耐磨性变差。

高温钎焊工艺在低碳钢基体表面成功制备了WC/铜耐磨钎焊涂层[33]。结果表明,与常见的WC-Co涂层相比,复合钎涂层具有较高的耐磨性,微观组织中未出现明显的气孔;在WC/Cu合金和复合涂层/基体界面均形成了良好的冶金结合,溶质稀释不明显;复合涂层结合强度比一般热喷涂层高。但有关铜基钎料/硬质合金复合钎涂层的耦合影响机理,还没有完全阐述清楚,有待进一步研究。

2.3 硬质合金/铁基钎涂层

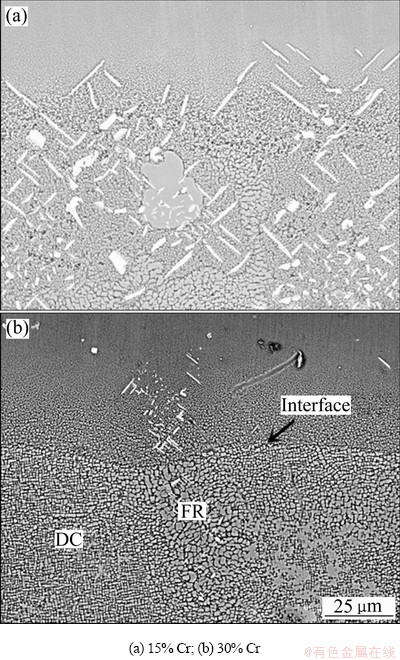

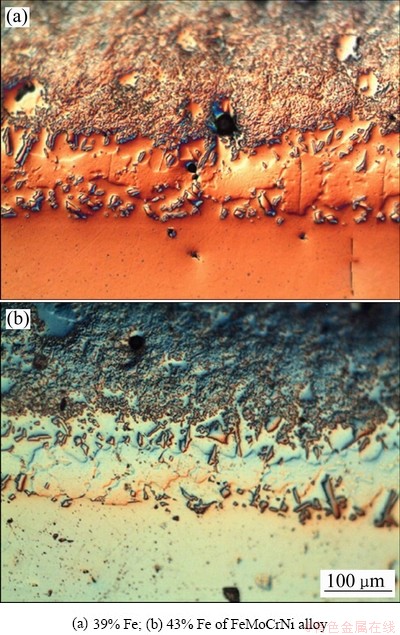

为了降低钎涂材料成本,提升钎涂层的稳定性,国内学者利用钛铁粉、铬铁粉、硼铁粉为主要原料制备WC/Fe、TiC/Fe钎涂层。裴新军等[9, 36]以钛粉、钛铁粉、铁粉、胶体石墨和Cr3C2粉为原料,借助真空反应钎涂在低碳钢基体上成功制备碳化物铁基合金复合涂层。与其他钎涂相比,直接采用廉价的工业钛铁粉和铬铁粉,材料成本低,同时铁基合金与普通钢基体具有良好的相容性、质地致密[16-17]。ZHOU等[37]研究认为:随着WC颗粒体积分数增加,WC/Fe复合涂层的磨损率先减小后增大,总体比高铬铸铁低1.38~2.93倍,表明耐磨性显著提高。将一种含有Mo、Fe、Cr、MoB和FeB混合物的钎料粉,均匀分散在金属基体表面,形成复合硼化物结构的界面组织,如图4所示[38]。

上述工艺容易改变钎焊涂层厚度,涂层与基体之间的扩散驱动提高了界面结合强度,分散在基材中50%Fe有助于减少涂层磨损[38],可用于泵叶轮零件、注射制模螺钉等耐磨构件领域。但是钎涂过程中,钢基体表面的浆状涂层具有一定流动性,导致涂层厚度均一性较差。

2.4 硬质合金/银基钎涂层

银基钎料是以银、铜固溶体为主的贵金属合金,该类钎料熔化温度适中、润湿性好,填缝能力优异,在钎涂领域广泛应用[50]。

图4 陶瓷/铁基合金钎涂层界面的微观形貌[38]

Fig. 4 Micrographs of cermet/Fe alloy interface[38]

CAO等[40]通过活性Ti与WB颗粒的扩散反应,原位合成了TiB晶须和钨颗粒,在钎缝中随机分布。

分析了钎焊温度、钎料含量对接头界面组织(见图5)和力学性能的影响。在870 ℃保温10 min 时,添加7.5% WB的银铜复合钎料,微观组织致密,接头平均抗剪强度最高83.2 MPa,比未添加WB的接头提高约59.4%。

在银铜钎料表面溅射钛,可制备活性涂层钎 料[41]。采用真空钎焊工艺实现了金刚石厚膜与硬质合金的高可靠连接,发现钎焊接头组织中存在TiC膜,是活性钛与金刚石表面碳原子发生反应生成的连续膜。金刚石膜与钎料之间是通过TiC膜、活性涂层钎料的钉轧作用连接一起的。

利用液态银铜钛锡钎料润湿c-BN硬质合金颗粒表面,可制备出仿生耐磨复合涂层。当钎焊温度为950 ℃、保温20 min时,可实现银基钎料、c-BN颗粒与45#钢的可靠连接,所制备的仿生耐磨复合层成型好、表面平整、颗粒分布均匀[39]。

虽然银基钎涂层性能优异,但其贵金属Ag含量高,使得涂层成本较高,在制备复合涂层技术经济性方面具有一定的局限性。

图5 陶瓷与钛合金钎焊接头的微观组织[40]

Fig. 5 Microstructure of ceramic and TC4 alloy joint[40]

3 钎涂技术应用研究现状

3.1 农业机械领域

旋耕机械是我国主要耕作机具之一,可一次完成耕耙作业,广泛应用在旱地播种前整地作业,大大缩短耕整地时间,提高生产率。影响旋耕机寿命的主要因素是旋耕刀耐磨性,但旋耕刀磨损、更换每年造成很大的损失,导致油耗增加、降低农机的工作效率,很不利于抢农时。

龙伟民等[51]发明了一种内、外双层耐磨旋耕刀具涂层,内层包括:10%~25%WC粉、其余为BNi82CrSiBFe钎料,外层包括:5%~9%金刚石微粉、其余为BNi82CrSiBFe钎料;制备步骤为:预制内、外耐磨层膏体,将膏体分层预置在旋耕刀刃口处,放入真空钎焊炉,在真空度1×10-2 Pa、1050~1080 ℃气氛中保温30 min,随炉冷却,使耐磨层钎涂在旋耕刀表面;出炉后对刀具进行真空热处理,消除涂层内部残余应力。该方法制备的耐磨旋耕刀涂层(见图6),解决了旋耕刀耐磨性差的难题,极大提高农机装备关键构件的使用寿命。

碎草刀、灭茬刀、小麦粉碎刀等刀具是农业机械的重要构件,同时又是易损耗件。马伯江等[20]开展不同涂层厚度刀具的耕犁试验表明,涂层厚度虽可提高刀具使用寿命,但并非越厚越好,只有合适的厚度才能使刀具自锐性良好。涂层厚度为60 μm的刀具更锋利,自锐性最好。该研究为犁铧和灭茬刀在农田实际使用中磨损情况和自锐方式提供理论依据。

徐德生等[31]模仿生物体表非光滑特征,研制出具有蜣螂体表特征的WC/Cu非光滑复合涂层。该复合涂层具有高耐磨性,较硬的硬质合金支承载荷、抵抗磨损,较软的基体固结硬质合金,将磨料对复合涂层表面的划擦凿削变为滚动,有效减轻磨料对复合涂层的磨损。与传统光滑犁壁比较,仿生非光滑减黏降阻犁壁(见图7)[52]的降阻率达15%~ 18%,农机装备使用寿命和耐磨性提高30%~40%,为提高地面机械触土部件等易磨损件的抗磨性开辟了一条新途径。

图6 旋耕刀表面耐磨涂层照片[51]

Fig. 6 Image of wear-resistant coating on surface of rotary blade[51]

图7 仿生非光滑犁壁[52]

Fig. 7 Non-smooth bionic plow moldboard[52]

3.2 航空航天领域

航空航天领域的燃气涡轮部件的工作叶片和导向叶片,作为结构复杂、成本高昂的重要构件,工作一定时间后,将出现点蚀、裂纹,严重影响航空发动机的稳定性、安全性。由于叶片工作温度高,只能使用耐热性和高温强度好的镍基、钴基等合金修复。然而大多数熔焊工艺破坏镍基、钴基合金的结构。因此,钎涂技术是修复损坏的燃气涡轮部件的最佳解决方案[3]。

应用预烧结片是修复损坏燃气涡轮部件一个卓有成效的方法。1) 将与母材成分类似的粉末和低熔点钎料粉末混合,即扩散钎焊,再与有机黏结剂混合,制成具有一定厚度的黏片或黏带,然后接着对这种黏带单轴施压获得高密度黏带。最后在可控气氛中烧结黏带形成金属片材。2) 将金属片加工成形所需形状。再将预成形件和涡轮部件装配定位后焊在一起,然后再添加膏状钎料,利用钎焊实现基体与涂层的连接。

经过烧结、热处理的预烧结片具有较低的孔隙率[3],因此在钎涂过程中不发生收缩。对于简单几何形状的构件,预烧结片是一种简便、可靠的修复方案。但是,对于三维复杂形状的涂敷,很难保证与基体良好配合。

3.3 石油钻探领域

螺杆钻具在定向井、水平井及直井钻进提速过程中具有不可替代的作用。作为一种应用在复杂、恶劣工况环境下的井下动力钻具,螺杆钻具不仅向钻头提供充足的动力,而且有较高的稳定性及安全性,可更加高效地应用于工程实际中[53]。

基于石油钻探设备中螺杆钻具径向轴承套表面强化的应用背景,李凯[54]在产品界面取样测试,真空熔覆制备的Ni60-WC复合涂层,耐磨性比45#钢的提高了14倍,拉伸结合强度为200 MPa,表面显微硬度高达950 HV1。在氮气除氧、30 ℃、3.5% NaCl 溶液中,复合涂层自腐蚀电位为-588 mV,可适合于一般耐蚀环境中。但Ni60合金粉熔化后不能充分浸润及流动性不足时,各种孔洞将在涂层中形成隐形缺陷。

许祥平等[55]公开了一种WC-10Ni/BNi-2复合涂层制备钻头(包括钻尖及设于钻尖后端的刀柄,刀柄表面由内而外预制钎料涂层及金属涂层)的方法。具体步骤如下:将BNi-2钎料涂层及金属涂层依次紧贴于刀柄,用钎料将钻尖与刀柄对接,置于真空钎焊炉中进行反应,获得钻头。该复合涂层制备的钻头硬度高、耐磨性和耐冲击性强,未来具有一定的应用市场。

3.4 电力热力装备

采用钎涂技术在电力、热力装备构件表面制备复合涂层,可达到耐磨、防蚀目的。这是由于钎焊WC涂层与基体结合力强、残余应力小,借助贴装工艺可在任何表面设计复合钎涂层,已在欧美发达国家的发电厂热力装备、风机等核心构件表面广泛应用[56]。La2O3可有效调控钎涂层的组织性能,加入氧化镧后,WC-Co复合涂层的微观组织更加均匀、致密,氧化速度大幅降低[57]。这说明加热La2O3有助于提高WC钎焊层的高温抗氧化性,拓宽复合钎涂层在电力热力装备领域的应用范畴。

3.5 其他研究领域

球阀在工业应用中具有结构简单、制造成本低特点,既可以用于普通介质,又可以应用于极端工况,如高温高压、腐蚀介质等,近年来更多的球阀实现了智能化控制。在球阀失效形式中,密封面发生破坏是主要形式之一。华东理工大学王庆晟[58]针对发生磨蚀破坏的平面,真空钎焊条件下获得的WC/Ni复合涂层,通过试验发现,涂层在硬度及高温耐冲蚀性能有很大程度的提高。

4 研究不足及展望

4.1 现有研究的不足之处

1) 钎涂层制备工艺单一、水平低下。对制备薄涂层的悬浮工艺来说,只是将细颗粒的硬质合金、黏结剂、细钎料粉和溶剂充分搅拌,制成悬浮液然后喷涂或人工涂敷在工件表面。悬浮液具有一定流动性,很大程度上涂层厚度是不均一的。同时整个过程对工人操作水平有很高的要求。使用轧制成片状工艺可得到所需的厚度,但整个过程比较复杂、工序很多,轧制温度过高将使涂层局部被氧化。

2) 传统钎涂方法已经不能满足特殊环境和实际工业生产的需求。利用液态钎料润湿关键构件和硬质合金,由于不易精准调控钎料流动性,成型表面与预想表面存在偏差,进而会对涂层中硬质合金颗粒分布产生不利影响。为获得高精度的钎涂层就必须改善钎涂成型工艺或方法。

3) 钎涂技术在农业机械、石油钻探、电力发电等领域有着极其广泛的应用,但是涂层材料性能比较单一、成本较高。为了追求高耐磨多功能的复合涂层,加入大量的硬质合金,使得涂层材料成本很高,技术经济性较差。

4) 国内外学者对钎涂的研究较多,但相关理论、方法、工艺尚不规范,没有形成统一的国家或行业标准,同时复合涂层的相关内在影响机理尚未弄清楚。

4.2 未来发展方向

1) 开发低成本、多种性能的特种钎焊涂层,弄清楚复合涂层的内在影响机理。目前制备的钎涂层性能过于单一,针对不同的工况条件需要制备多种性能的涂层,亟需建立统一的调控模型,描述钎涂层的成形机理。因此开展低成本、高性能特种钎涂层的耦合影响机理研究是非常有必要的。

2) 钎涂层制备手段的数字化和智能化。传统的悬液法和轧制成片工艺无法满足工业发展的需求,可开发数字化装备,智能调控整个生产工艺,实现耐磨构件的规模化智能钎涂。

3) 绿色环保钎涂。在国家政策的倡导下,工业产品绿色化的呼声越来越高,对绿色制造提出了更高的要求,未来需进一步拓展钎涂技术在农业机械、航空航天、石油钻探等领域的工程应用,开展关键构件绿色钎涂研究。

4) 钎涂生产制造工艺规范化。通过产学研用相结合,制定钎涂制造工艺、性能检测和评价的国家或行业标准,同时联合相关企业、高校、科研院所,建立国内钎涂技术创新联盟,进一步提升和拓展功能钎涂技术的应用市场和产业化规模。

REFERENCES

[1] 张启运, 庄鸿寿. 钎焊手册[M]. 北京: 机械工业出版社, 2018: 449-451.

ZHANG Qi-yun, ZHUANG Hong-shou. Handbook of brazing and soldering[M]. Beijing: China Machine Press, 2018: 449-451.

[2] SALIMI A, SANJABI S. Influence of Cu shell on the anomalous WC grain growth in Ni-base brazed cladding[J]. Surface and Coatings Technology, 2019, 360: 335-346.

[3] 杜森P. 萨古利奇. 先进钎焊技术与应用[M]. 李 红, 叶 雷, 译. 北京: 机械工业出版社, 2018: 341-355.

SEKULIC D P. Advances in brazing: Science, technology and applications[M]. LI Hong, YE Lei, transl. Beijing: China Machine Press, 2018: 341-355.

[4] LU S P, KWON O Y. Microstructure and bonding strength of WC reinforced Ni-base alloy brazed composite coating[J]. Surface and Coatings Technology, 2002, 153(1): 40-48.

[5] 陆善平, 董秀中, 吴 庆, 等. NiCrBiSi-WC耐磨钎焊层的制备[J]. 金属学报, 1999, 35(1): 83-85.

LU Shan-ping, DONG Xiu-zhong, WU Qing, et al. Fabricationg of NiCrBSi-WC wear brazing coating[J]. Acta Metallurgica Sinica, 1999, 35(1): 83-85.

[6] REN Lu-quan. Progress in the bionic study on anti-adhesion and resistance reduction of terrain machines[J]. ScienceinChina, Series E(Technological Sciences),2009, 52(2): 273-284.

[7] 任露泉, 徐德生, 邱小明, 等. 仿生非光滑耐磨复合层的研究[J]. 农业工程学报, 2001, 17(3): 11-13.

REN Lu-quan, XU De-sheng, QIU Xiao-ming, et al. Research on wear-resistant composite with bionic unsmooth Surface[J]. Transactions of the Chinese Society for Agricultural Engineering, 2001, 17(3): 11-13.

[8] XU X P, HE L, XIA C Z, et al. Microstructure and interface bonding strength of WC-10Ni/NiCrBSi composite coating by vacuum brazing[J]. High Temperature Materials and Processes, 2019, 38: 60-68.

[9] PEI X J, HUANG J H, ZHANG J G, et al. A study of Ti-Ni-Si coatings by reactive braze coating process[J]. Materials Letters, 2006, 60(17/18): 2240-2242.

[10] 王星星, 龙伟民, 马 佳, 等. 几种新技术在钎焊连接中的应用[J]. 焊接, 2013, 57(1): 28-31.

WANG Xing-xing, LONG Wei-min, MA Jia, et al. Application of several new technologies in brazing[J]. Welding & Joining, 2013, 57(1): 28-31.

[11] 赵祖德, 许振华, 黄继华, 等. Ti的添加方式对反应钎涂碳化物/铁基合金复合涂层组织结构的影响[J]. 航空材料学报, 2007, 27(4): 42-45.

ZHAO Zu-de, XU Zhen-hua, HUANG Ji-hua, et al. Effects of the method adding Ti on the microstructure of carbide/Fe Bbased alloy composite coating prepared by reactive braze[J]. Journal of Aeronautical Materials, 2007, 27(4): 42-45.

[12] 徐德生, 任露泉, 邱小明, 等. WC/Cu基仿生非光滑耐磨复合涂层的研究[J]. 农业机械学报, 2004, 35(6): 152-155.

XU De-sheng, REN Lu-quan, QIU Xiao-ming, et al. Study on WC/Cu based bionic, non-smoothed, and composite coating[J]. Transactions of the Chinese Society for Agricultural Machinery, 2004, 35(6): 152-155.

[13] 陈 莉. 激光仿生非光滑表面热作模具的磨料磨损性能研究[D]. 长春: 吉林大学, 2007: 3-20.

CHEN Li. Study on the grinding abrasion of hot die with bionic non-smooth surface[D]. Changchun: Jilin University, 2007: 3-20.

[14] 李伟强, 程 楠, 黄继华, 等. 铁基自熔合金涂层T/M-GSA电弧钎涂研究[J]. 焊接, 2015, 39(2): 29-32.

LI Wei-qiang, Cheng Nan, HUANG Ji-hua, et al. Preparation of Fe based self-fluxing alloy coating by T/M-GSA brazing[J]. Welding & Joining, 2015, 39(2): 29-32.

[15] 周许升, 邹 伟, 龙伟民, 等. WC粒度对WC-Ni钎涂耐磨涂层组织性能的影响[J]. 电焊机, 2018, 48(3): 205-210.

ZHOU Xu-sheng, ZOU Wei, LONG Wei-min, et al. Effect of WC particle size on microstructure and properties of WC-Ni wear resistant brazing coating[J]. Electric Welding Machine, 2018, 48(3): 205-210.

[16] ZHANG D Q, LIU T, JOO H G, et al. Microstructure and corrosion resistance of the brazed WC composite coatings in aerated acidic chloride media[J]. Int Journal of Refractory Metals and Hard Materials, 2012, 35: 246-250.

[17] GAO L X, ZHOU T, ZHANG D Q, et al. Microstructure and anodic dissolution mechanism of brazed WC-Ni composite coatings[J]. Corrosion Engineering, Science and Technology, 2014, 49(3): 204-208.

[18] BILLEL C, DJAMEL M, PAVOL H, et al. Investigation of WC decarburization effect on the microstructure and wear behavior of WC-Ni hardfacing under dry and alkaline wet conditions[J]. Materials Chemistry and Physics, 2018, 208: 237-247.

[19] CHEN Hong-sheng, FENG Ke-qin, WEI Shi-feng, et al. Microstructure and properties of WC-Co/3Cr13 joints brazed using Ni electroplated interlayer[J]. Int Journal of Refractory Metals and Hard Materials, 2012, 33: 70-74.

[20] MA Bo-jiang, YANG Guang-lei, BU Fan-ning. Study of brazed diamond micro-powder burs fabricated using induction brazing with either an amorphous or a crystalline Ni-based filler alloy[J]. International Journal of Refractory Metals & Hard Materials, 2016, 62: 58-63.

[21] XU X P, DING H N, XIA C Z, et al. Effect of brazing temperature on the microstructure and chosen properties of WC-10Ni/NiCrBSi composite coatings produced by vacuum cladding from flexible coated cloths[J]. Coatings, 2019, 9(4): 21401-21412.

[22] 晏建武, 彭阿芳, 刘国亮, 等. 渗透钎焊法制备的WC复合涂层的磨损性能[J]. 材料保护, 2015, 48(6): 21-23.

YAN Jian-wu, PENG A-fang, LIU Guo-liang, et al. Wear resistance of tungsten carbide composite cladding coating on carbon steel substrate[J]. Materials Protection, 2015, 48(6): 21-23.

[23] 张宝军. 铸造碳化钨/镍基钎料合金复合钎涂材料制备与性能研究[D]. 西安: 长安大学, 2007: 11-40.

ZHANG Bao-jun. Study on preparation and properties of cast-WC/Ni-based filler composite for braze coating[D]. Xi’an: Chang’an University, 2007: 11-40.

[24] WANG D, WANG W Q, CHEN X G, et al. Influence of Cr addition on the interface purification of vacuum brazed NiCr-Cr3C2, coatings on single crystal superalloy[J]. Surface and Coatings Technology, 2017, 325: 200-209.

[25] WANG D, XIE Y J, YANG Y H, et al. Influence of Cr addition on microstructure of vacuum brazed NiCr-Cr3C2 composite coatings[J]. Materials Characterization, 2016, 115: 46-54

[26] 王文琴, 王昭漫, 王 德, 等. 单晶高温合金真空钎涂MCrAlY-Cr3C2涂层的研究[J]. 焊接, 2017, 41(12): 41-43.

WANG Wen-qin, WANG Zhao-man, WANG De, et al. Research on vacuum brazing MCrAlY-Cr3C2 coating on single crystal superalloy[J]. Welding and Jointing, 2017, 41(12): 41-43.

[27] 侯立宁. B4C含量对B4C增强Ni基合金钎涂层的影响[J]. 表面技术, 2012, 41(4): 49-51.

HOU Li-ning. Influence of content of B4C on the hardness of braze coating of the B4C/nickel-base powders composite coatings[J]. Surface Technology, 2012, 41(4): 49-51.

[28] 张宏伟. 钎焊SiC/Cu耐磨复合涂层的研究[D]. 长春: 吉林大学, 2006: 3-34.

ZHANG Hong-wei. The research on brazed SiC/Cu wear resistance composite coating[D]. Changchun: Jilin University, 2006: 3-34.

[29] 苗耀新. WC/Cu基合金非光滑耐磨复合层的研究[D]. 长春: 吉林大学, 2004: 10-60.

MIAO Yao-xin. The research on WC/Cu-base alloy wear-resistant composite coating with bionic unsmoothed surface[D]. Changchun: Jilin University, 2004: 10-60.

[30] 任露泉, 邱小明, 徐德生, 等. 仿生非光滑耐磨复合涂层及其制备方法: 中国, 01133458.4[P]. 2005-01-26.

REN Lu-quan, QIU Xiao-ming, XU De-sheng, et al. The preparation method of bionic non-smooth wear-resistant composite coating: China, 01133458.4[P]. 2005-01-26.

[31] 徐德生. 仿生非光滑耐磨复合涂层的研究[D]. 长春: 吉林大学, 2004: 26-89.

XU De-sheng. Study on a wear-resistance composite coating with bionic non-smooth surface[D]. Changchun: Jilin University, 2004: 26-89.

[32] 齐剑钊. WC增强Cu基钎涂涂层的绿色技术研究[D]. 北京: 机械科学研究总院, 2011: 23-69.

QI Jian-zhao. Study on green technology of braze coating reinforced with WC[D]. Beijing: China Academy of Machinery Science and Technology, 2011: 23-69.

[33] BAO J, NEWKIRK J W, BAO S. Wear-resistant WC composite hard coatings by brazing[J]. Journal of Materials Engineering and Performance, 2004, 13(4): 385-388.

[34] 潘 蕾, 陈 锋, 陶 杰, 等. 45钢表面钎焊WC/CuMnNi涂层的研究[J]. 复合材料学报, 2002, 19(4): 114-117.

PAN Lei, CHEN Feng, TAO Jie, et al. Study on brazing WC/CuMnNi coating on 45 steel[J]. Acta Materiae Compositae Sinica, 2002, 19(4): 114-117.

[35] 潘 蕾, 陶 杰, 吴申庆, 等. 干摩擦条件下WC增强Cu-Mn-Ni复合涂层的磨损性能研究[J]. 摩擦学学报, 2002, 22(1): 10-13.

PAN Lei, TAO Jie, WU Shen-qing, et al. Study on wear resistance of WC/Cu-Mn-Ni brazing coating under dry sliding[J]. Tribology, 2002, 22(1): 10-13.

[36] 裴新军, 黄继华, 张建纲, 等. 反应钎涂碳化物/铁基合金复合涂层的组织结构[J]. 材料热处理学报, 2005, 26(6): 113-116.

PEI Xin-jun, HUANG Ji-hua, ZHANG Jian-gang, et al. Microstructure of composite coating of carbonite/Fe-based alloy[J]. Transactions of Materials and Heat Treatment, 2005, 26(6): 113-116.

[37] ZHOU R, J Y, LU D. The effect of volume fraction of WC particles on erosion resistance of WC reinforced iron matrix surface composites[J]. Wear, 2003, 255(1/6): 134-138.

[38] PALANISAMY B, UPADHYAYA A, ANAND K. Evaluation of braze bonded hard complex boride based coatings for sliding, erosion and abrasion wear[J]. Wear, 2009, 266: 1058-1065.

[39] 卢广林. 立方氮化硼仿生耐磨复合材料的制备及其研 究[D]. 吉林: 吉林大学, 2011: 21-72.

LU Guang-lin. Study on the fabricating technology and properties of C-BN bionic anti-wear composite materials[D]. Jilin: Jilin University, 2011: 21-72.

[40] DAI X Y, CAO J, WANG Z C, et al. Brazing ZrO2 ceramic and TC4 alloy by novel WB reinforced Ag-Cu composite filler: Microstructure and properties[J]. Ceramics International, 2017, 43: 15296-15305.

[41] 吕志勇. 活性涂层钎料的制备及其钎焊金刚石膜的研 究[D]. 天津: 河北工业大学, 2004.

Lü Zhi-yong. Study on preparation and brazing diamond film of active coated brazing filler metal[D]. Tianjin: Hebei University of Technology, 2004.

[42] POURANVARI M. On the weldability of grey cast iron using nickel based filler metal[J]. Materials and Design, 2010, 30: 3253-3258.

[43] 李 昕. 一种镍基钎料及其制备合金涂层的方法: 中国, 201210468393.X[P]. 2013-02-27.

LI Xin. A Ni-based filler and the preparation method of alloy coating: China, 201210468393.X[P]. 2013-02-27.

[44] 丁天然, 黄俊兰, 路全彬, 等. YG8硬质颗粒增强镍基合金/WC复合涂层的组织与性能研究[J]. 超硬材料工程, 2018, 30(5): 20-25.

DING Tian-ran, HUANG Jun-lan, LU Quan-bin, et al. Effects of YG8 on the microstructure and properties of nickel based alloy-WC composite coating[J]. Superhard Material Engineering, 2018, 30(5): 20-25.

[45] 黄俊兰, 龙伟民, 路全彬, 等. P掺杂对镍基合金-WC复合涂层组织及性能的影响[J]. 焊接, 2018, 42(11): 26-30.

HUANG Jun-lan, LONG Wei-min, LU Quan-bin, et al. Effect of P doping on microstructure and properties of Ni-based alloy-WC composite coating[J]. Welding and Jointing, 2018, 42(11): 26-30.

[46] LU S P, KWON O Y, GUO Y. Wear behavior of brazed WC/NiCrBSi(Co) composite coatings[J]. Wear, 2003, 254(5/6): 421-428

[47] 陆善平, 郭 义, 陈亮山, 等. Co含量对(WC-17Co/ NiCrBSi)复合钎焊涂层耐磨性的影响[J]. 中国表面工程, 1999, 12(3): 24-27.

LU Shan-ping, GUO Yi, CHEN Liang-shan, et al. Effect of Co content on the wear-resistance of WC-Co/NiCrBSi composite brazing coating[J]. Chinese Surface Engineering, 1999, 12(3): 24-27.

[48] 陆善平, 郭 义, 陈亮山. WC-17Co含量对WC-17Co/ NiCrBSi复合钎焊涂层结合性能及耐磨性的影响[J]. 材料导报, 2001, 15(1): 65-67.

LU Shan-ping, GUO Yi, CHEN Liang-shan. Effect of WC-17Co content on bonding properties and wearability of WC-17Co/NiCrBSi composite brazing coating[J]. Materials Review, 2001, 15(1): 65-67.

[49] 李豪赛, 贾云飞, 轩福贞. 基于柔性金属布技术的梯度WC增强NiCrBSi合金涂层的制备及性能[J]. 机械工程材料, 2018, 42(6): 59-64.

LI Hao-sai, JIA Yun-fei, XUAN Fu-zhen. Preparation and performance of gradient WC reinforced NiCrBSi alloy coating based on flexible metallic cloth technique[J]. Materials for Mechanical Engineering, 2018, 42(6): 59-64.

[50] 王星星, 杜全斌, 彭 进, 等. AgCuZnSn钎料的热力学特性分析[J]. 中国有色金属学报, 2018, 28(6): 1159-1167.

WANG Xing-xing, DU Quan-bin, PENG Jin, et al. Thermodynamics characteristics of AgCuZnSn brazing filler metals[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(6): 1159-1167.

[51] 龙伟民, 秦 建, 裴夤崟, 等. 一种双层旋耕刀具耐磨涂层: 中国, 201811526957.4[P], 2019-05-03.

LONG Wei-min, QIN Jian, PEI Yin-yin, et al. The wear-resistant coating for a double-layer rotary tillage tool: China, 201811526957.4[P]. 2019-05-03.

[52] REN Lu-quan, DENG Shi-qiao, WANG Jing-chun, et al. Design principles of the non-smooth surface of bionic plow moldboard[J]. Journal of Bionics Engineering, 2004, 1(1): 9-19.

[53] 陆善平, 郭 义, 陈亮山. WC-Co WC-Ni WC钎焊涂层耐磨性研究[J]. 表面技术, 1999, 28(3): 19-21.

LU Shan-ping, GUO Yi, CHEN Liang-shan. Research on the wear resistance of WC-Co WC-Ni WC brazing coatings[J]. Surface Technology, 1999, 28(3): 19-21.

[54] 李 凯. 真空熔覆Ni60-WC复合涂层制备工艺及性能研究[D]. 北京: 机械科学研究总院, 2017: 37-51.

LI Kai. Study on preparation and properties of Ni 60-WC composite coating by vacuum cladding[D]. Beijing: China Academy of Machinery Science and Technology, 2017: 37-51.

[55] 许祥平, 王 怡, 邹家生, 等. BNi-2复合涂层、采用该复合涂层制备的钻头及其制备方法: 中国, 201811502466.6[P]. 2019-05-28.

XU Xiang-ping, WANG Yi, ZOU Jia-sheng, et al. BNi-2 composite coating, bit prepared by the composite coating and its preparation method: China, 201811502466.6. 2019-05-28.

[56] 周 腾, 刘 涛, 高立新, 等. 钎焊WC-Ni基复合涂层的耐腐蚀性能[J]. 材料保护, 2014, 47(2): 8-11.

ZHOU Teng, LIU Tao, Gao Li-xin, et al. Corrosion resistance of brazed Tungsten carbide- nickel composite coating on carbon steel[J]. Journal of Materials Protection, 2014, 47(2): 8-11.

[57] 刘德辉, 卢全国, 晏建武, 等. Ni、Cr基WC-Co粉末加入La2O3后钎焊层的抗氧化性能与机理[J]. 材料保护, 2013, 46(12): 34-37.

LIU De-hui, LU Quan-guo, YAN Jian-wu, et al. Effect of lanthanum oxide on antioxidant performance of (nickel- chromium) -based tungsten carbide -cobalt infiltration brazed coating [J]. Materials Protection, 2013, 46(12): 34-37.

[58] 王庆晟. WC/Ni复合涂层的性能测试及球体表面涂层的制备研究[D]. 上海: 华东理工大学, 2018: 40-46.

WANG Qing-sheng. Study on performance of WC/Ni composite coating and coating preparation on sphere surface[D]. Shanghai: East China University of Science and Technology, 2018: 40-46.

Research progress and application status of functional brazed coating technology

WANG Xing-xing1, WU Sheng-jin1, LI Shuai1, HE Peng2, LU Quan-bin3, LUO Jing-yi4, WEN Guo-dong5, LONG Wei-min3

(1. School of Mechanical Engineering, North China University of Water Resources and Electric Power, Zhengzhou 450045, China;

2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China;

3. State Key Laboratory of Advanced Brazing Filler Metals and Technology, Zhengzhou Research Institute of Mechanical Engineering Co., Ltd., Zhengzhou 450001, China;

4. Jinhua Jinzhong Welding Materials Co., Ltd., Jinhua 321016, China;

5. Xi’an Research Institute, China Coal Technology and Engineering Group, Xi’an 710077, China)

Abstract: As one of the important methods to modify the surface of materials and prolong service lives of key structural components, brazing coating technology had been widely applied in aerospace, agricultural machinery, oil drilling and other fields. The relevant researchers had performed extensive study in the field. In this paper, the relevant studies on biomimetic brazing coating technology in the past two decades are reviewed. Firstly, the research status on biomimetic brazing coating technology is summarized. Secondly, the preparation processes and properties regulation of carbide/Ni, carbide/Cu, carbide/Fe, carbide/Ag brazing coating technology are expounded in detail. Additionally, the applications of brazing coating technology in the field of surface modify of aerospace, agricultural machinery, oil drilling components are introduced. Finally, the current problems and shortage of the brazing technology are pointed out and the future development direction of brazing technology is expected. This aim of this paper is to provide the theoretical guide and reference for the research of functional brazing coating technology based on the summary of relevant researches.

Key words: brazing; brazed coating; nickel based alloy; tungsten carbide; surface modify

Foundation item: Project(51705151) supported by the National Natural Science Foundation of China; Project (2019M662011) supported by the China Postdoctoral Science Foundation; Project (SKLABFMT201901) supported by the State Key Laboratory of Advanced Brazing Filler Metals and Technology, China; Project(191110111000) supported by the Key Technical Requirements of Henan Province, China; Project supported by the State Key Laboratory of Advanced Welding and Joining, China

Received date: 2020-03-17; Accepted date: 2020-09-17

Corresponding author: HE Peng; Tel: +86-451-86416607; E-mail: hepeng@hit.edu.cn

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51705151);中国博士后基金面上资助项目(2019M662011);新型钎焊材料与技术国家重点实验室开放课题资助项目(SKLABFMT201901);河南省重大关键技术需求揭榜攻关项目(191110111000);先进焊接与连接国家重点实验室开放课题研究基金资助项目

收稿日期:2020-03-17;修订日期:2020-09-17

通信作者:何 鹏,教授,博士;电话:0451-86416607;E-mail:hepeng@hit.edu.cn

摘 要:钎焊涂层作为材料表面改性和关键构件寿命延长的重要方法之一,广泛应用于航空航天、农业机械、石油钻探等领域,受到了国内外钎焊学术界和产业界的高度关注。本文主要对近20年国内外有关钎涂技术的研究报道进行评述。首先介绍钎涂技术国内外研究现状,其次详细综述硬质合金/镍、硬质合金/铜、硬质合金/铁、硬质合金/银四类钎涂层的制备工艺和性能调控研究进展,然后评述钎涂技术在农业机械、航空航天、石油钻探等领域关键构件表面改性的实际应用,最后指出钎涂技术研究和发展过程中存在的不足,并展望钎涂技术未来发展的方向,为功能性钎涂技术的相关研究和工程应用提供理论依据和技术支撑。

[1] 张启运, 庄鸿寿. 钎焊手册[M]. 北京: 机械工业出版社, 2018: 449-451.

[3] 杜森P. 萨古利奇. 先进钎焊技术与应用[M]. 李 红, 叶 雷, 译. 北京: 机械工业出版社, 2018: 341-355.

[5] 陆善平, 董秀中, 吴 庆, 等. NiCrBiSi-WC耐磨钎焊层的制备[J]. 金属学报, 1999, 35(1): 83-85.

[7] 任露泉, 徐德生, 邱小明, 等. 仿生非光滑耐磨复合层的研究[J]. 农业工程学报, 2001, 17(3): 11-13.

[10] 王星星, 龙伟民, 马 佳, 等. 几种新技术在钎焊连接中的应用[J]. 焊接, 2013, 57(1): 28-31.

[11] 赵祖德, 许振华, 黄继华, 等. Ti的添加方式对反应钎涂碳化物/铁基合金复合涂层组织结构的影响[J]. 航空材料学报, 2007, 27(4): 42-45.

[12] 徐德生, 任露泉, 邱小明, 等. WC/Cu基仿生非光滑耐磨复合涂层的研究[J]. 农业机械学报, 2004, 35(6): 152-155.

[13] 陈 莉. 激光仿生非光滑表面热作模具的磨料磨损性能研究[D]. 长春: 吉林大学, 2007: 3-20.

[14] 李伟强, 程 楠, 黄继华, 等. 铁基自熔合金涂层T/M-GSA电弧钎涂研究[J]. 焊接, 2015, 39(2): 29-32.

[15] 周许升, 邹 伟, 龙伟民, 等. WC粒度对WC-Ni钎涂耐磨涂层组织性能的影响[J]. 电焊机, 2018, 48(3): 205-210.

[22] 晏建武, 彭阿芳, 刘国亮, 等. 渗透钎焊法制备的WC复合涂层的磨损性能[J]. 材料保护, 2015, 48(6): 21-23.

[23] 张宝军. 铸造碳化钨/镍基钎料合金复合钎涂材料制备与性能研究[D]. 西安: 长安大学, 2007: 11-40.

[26] 王文琴, 王昭漫, 王 德, 等. 单晶高温合金真空钎涂MCrAlY-Cr3C2涂层的研究[J]. 焊接, 2017, 41(12): 41-43.

[27] 侯立宁. B4C含量对B4C增强Ni基合金钎涂层的影响[J]. 表面技术, 2012, 41(4): 49-51.

[28] 张宏伟. 钎焊SiC/Cu耐磨复合涂层的研究[D]. 长春: 吉林大学, 2006: 3-34.

[29] 苗耀新. WC/Cu基合金非光滑耐磨复合层的研究[D]. 长春: 吉林大学, 2004: 10-60.

[30] 任露泉, 邱小明, 徐德生, 等. 仿生非光滑耐磨复合涂层及其制备方法: 中国, 01133458.4[P]. 2005-01-26.

[31] 徐德生. 仿生非光滑耐磨复合涂层的研究[D]. 长春: 吉林大学, 2004: 26-89.

[32] 齐剑钊. WC增强Cu基钎涂涂层的绿色技术研究[D]. 北京: 机械科学研究总院, 2011: 23-69.

[34] 潘 蕾, 陈 锋, 陶 杰, 等. 45钢表面钎焊WC/CuMnNi涂层的研究[J]. 复合材料学报, 2002, 19(4): 114-117.

[35] 潘 蕾, 陶 杰, 吴申庆, 等. 干摩擦条件下WC增强Cu-Mn-Ni复合涂层的磨损性能研究[J]. 摩擦学学报, 2002, 22(1): 10-13.

[36] 裴新军, 黄继华, 张建纲, 等. 反应钎涂碳化物/铁基合金复合涂层的组织结构[J]. 材料热处理学报, 2005, 26(6): 113-116.

[39] 卢广林. 立方氮化硼仿生耐磨复合材料的制备及其研 究[D]. 吉林: 吉林大学, 2011: 21-72.

[41] 吕志勇. 活性涂层钎料的制备及其钎焊金刚石膜的研 究[D]. 天津: 河北工业大学, 2004.

[43] 李 昕. 一种镍基钎料及其制备合金涂层的方法: 中国, 201210468393.X[P]. 2013-02-27.

[44] 丁天然, 黄俊兰, 路全彬, 等. YG8硬质颗粒增强镍基合金/WC复合涂层的组织与性能研究[J]. 超硬材料工程, 2018, 30(5): 20-25.

[45] 黄俊兰, 龙伟民, 路全彬, 等. P掺杂对镍基合金-WC复合涂层组织及性能的影响[J]. 焊接, 2018, 42(11): 26-30.

[47] 陆善平, 郭 义, 陈亮山, 等. Co含量对(WC-17Co/ NiCrBSi)复合钎焊涂层耐磨性的影响[J]. 中国表面工程, 1999, 12(3): 24-27.

[48] 陆善平, 郭 义, 陈亮山. WC-17Co含量对WC-17Co/ NiCrBSi复合钎焊涂层结合性能及耐磨性的影响[J]. 材料导报, 2001, 15(1): 65-67.

[49] 李豪赛, 贾云飞, 轩福贞. 基于柔性金属布技术的梯度WC增强NiCrBSi合金涂层的制备及性能[J]. 机械工程材料, 2018, 42(6): 59-64.

[50] 王星星, 杜全斌, 彭 进, 等. AgCuZnSn钎料的热力学特性分析[J]. 中国有色金属学报, 2018, 28(6): 1159-1167.

[51] 龙伟民, 秦 建, 裴夤崟, 等. 一种双层旋耕刀具耐磨涂层: 中国, 201811526957.4[P], 2019-05-03.

[53] 陆善平, 郭 义, 陈亮山. WC-Co WC-Ni WC钎焊涂层耐磨性研究[J]. 表面技术, 1999, 28(3): 19-21.

[54] 李 凯. 真空熔覆Ni60-WC复合涂层制备工艺及性能研究[D]. 北京: 机械科学研究总院, 2017: 37-51.

[55] 许祥平, 王 怡, 邹家生, 等. BNi-2复合涂层、采用该复合涂层制备的钻头及其制备方法: 中国, 201811502466.6[P]. 2019-05-28.

[56] 周 腾, 刘 涛, 高立新, 等. 钎焊WC-Ni基复合涂层的耐腐蚀性能[J]. 材料保护, 2014, 47(2): 8-11.

[57] 刘德辉, 卢全国, 晏建武, 等. Ni、Cr基WC-Co粉末加入La2O3后钎焊层的抗氧化性能与机理[J]. 材料保护, 2013, 46(12): 34-37.

[58] 王庆晟. WC/Ni复合涂层的性能测试及球体表面涂层的制备研究[D]. 上海: 华东理工大学, 2018: 40-46.