文章编号:1004-0609(2010)08-1501-07

新型Al-Mg-Si-Cu合金的热变形行为及力学性能

李文意1, 2,杨伏良1, 2,马 政1, 2,党小荔1, 2,孟德超1, 2,张国鹏1, 2,尹德艳3

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083;

3. 长沙新振升集团有限公司,长沙 410100)

摘 要:

采用热模拟研究一种新型Al- Mg-Si-Cu合金的热变形行为,制定该合金的低温快速挤压工艺和在线热处理制度,利用电子万能实验机、光学显微镜、扫描电镜对合金的力学性能和组织进行分析。结果表明:新型Al- Mg-Si-Cu合金为正应变速率敏感材料;该合金的热压缩变形流变应力行为可用双曲正弦形式的本构方程来描述,也可用Zener-Hollomon参数来描述,其变形激活能为189.82 kJ/mol;随着热变形温度的升高和应变速率的减小,合金的主要软化机制逐步由动态回复转变为动态再结晶;合金低温快速挤压后,经过在线风淬停留3 h,然后200 ℃人工时效3 h,其抗拉强度达到305 MPa,屈服强度达到265 MPa。

关键词:

Al-Mg-Si-Cu合金;热变形;流变应力;显微组织;力学性能;

中图分类号:TG146.2 文献标志码:A

Hot deformation and mechanical properties of

novel Al-Mg-Si-Cu alloy

LI Wen-yi1, 2, YANG Fu-liang1, 2, MA Zheng1, 2, DANG Xiao-li1, 2, MENG De-chao1, 2, ZHANG Guo-peng1, 2, YIN De-yan3

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education,

Central South University, Changsha 410083, China;

3. Changsha New Zhensheng Group Co., Ltd, Changsha 410100, China)

Abstract: The hot deformation of a novel Al-Mg-Si-Cu alloy was studied by thermal simulation. High-speed extrusion process at low temperature and on-line heat treatment were developed. Mechanical properties and microstructures were analyzed by universal testing machine, optical microscopy and scanning electron microscopy. The results show that the novel Al-Mg-Si-Cu alloy is sensitive to strain rate. The hot deformation behavior of this alloy can be described by a constitutive equation in hyperbolic sine function, and can also be described by a Zener-Hollomon parameter with a hot deformation activation energy of 189.82 kJ/mol. The softening mechanism transforms from dynamic recovery to dynamic recrystallization with increasing temperature and decreasing strain rate. After high-speed extrusion at low temperatures, on-line air quenching for 3 h, and artificial aging at 200 ℃ for 3 h, the tensile strength of the alloy reaches 305 MPa, with the yield strength of 265 MPa.

Key words: Al-Mg-Si-Cu alloy; hot deformation; flow stress; microstructure; mechanical properties

随着城市轻轨、地铁和汽车轻量化的发展,对工业型材的需求量越来越大。常用的6000系工业型材主要有6061、6005和6082合金等。目前,国内生产工业型材的设备主要以100MT的超大型挤压机为主,不适合生产许多小断面的型材,而对于中小型企业,由于生产建筑型材的挤压机一般不带在线水淬装置,而常见的6061和6082合金一般需要水淬才能达到性能要求;而且,工业型材在挤压过程中由于流变应力过大,导致工业型材的挤压速度远低于建筑型材,因此,很难在中小型企业大批量生产6082和6061工业型材[1-2]。另外,研究表明,热变形条件对合金的力学性能有显著影响[3]。在铝合金型材的挤压过程中,流变应力的大小决定变形设备所需消耗能量的大小[4-16],乃至挤压工艺的制定,因此,研究该类合金在高温变形时的流变应力变化规律,建立有关的流变应力模型,可为该类材料的挤压工艺提供理论与试验依据。而热变形过程中的组织演化对材料的性能有决定性的影响,研究合金动态回复和动态再结晶组织演化对性能的预测和控制至关重要[7-9]。

WANG等[10]通过热压缩实验研究6061低温快速挤压技术。但是,由于低温快速挤压过程中的升温不够,以及6061淬火敏感性的问题,导致实际生产中固溶效果不够,抗拉强度、屈服强度均达不到要求。国内福建南平铝业也从事过这方面的研究和生产,但结果并不理想。本文作者针对中小型建筑型材的需求,在6061的基础上,通过对其主元素含量的优化,设计出一种新型Al-Mg-Si-Cu合金,并对其进行热压缩试验,探讨该合金的变形行为和微观组织,制定低温快速挤压工艺,并通过工厂中试,进行低温快速挤压、在线风淬和时效热处理,研究其力学性能。

1 实验

实验所用材料为一种新型Al-Mg-Si-Cu合金,成分如表1所列。将铸锭加工成d 10 mm×15 mm的圆柱形压缩试样,在Gleeble-1500热模拟机上进行热压缩实验。压缩时在试样两端均匀涂敷润滑剂(石墨+机油),以减小试样与压头之间的摩擦。变形温度为310、360、410、460、510 ℃。应变速率为0.001、0.01、0.1、1.0 s-1,压缩前试样在变形温度下保温3 min,总压缩变形量为50%。变形后立即水淬,以保留热变形组织。

表1 Al- Mg-Si-Cu合金的化学成分

Table 1 Chemical composition of Al-Mg-Si-Cu alloy

铸锭机加工去掉外皮后在振升铝材厂海瑞牌880UST卧式挤压机上配置内径90 mm挤压筒和平模具进行挤压。模具预热温度为380 ℃,时间为3 h;铸锭加热温度为440 ℃,铸锭表面温度为420 ℃,保温12 h,挤压型材模具为ZM1HC008,挤压筒移动速度约为8 mm/s。

对合金进行在线风淬处理,通过红外测温仪检测出型材出口温度为520左右,采取在线强风淬处理,停放3 h后在200 ℃下时效3 h。

在中南大学材料学院的CSS100KN电子万能拉伸试验机上对挤压热处理后的试样进行力学性能测试,拉伸速度为15 mm/min。

使用POLVAR-MET型金相显微镜,观察和分析不同状态下的显微组织。挤压状态试样经处理后采用盐酸(3 mL)、硝酸(5 mL)、氢氟酸(2 mL)和蒸馏水(250 mL)的混合液作为腐蚀剂进行腐蚀。热模拟试样采用电解抛光和阳极覆膜,抛光液为10%高氯酸和90%酒精混合液,覆膜液为43%磷酸、38%硫酸和19%蒸馏水的混合液。

2 结果与分析

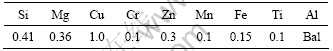

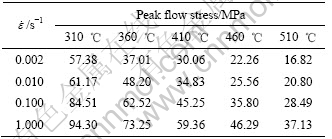

图1所示为Al- Mg-Si-Cu合金在高温压缩变形时的真应力—真应变曲线。表2所列为不同变形条件下的峰值流变应力。

表2 不同变形条件下的峰值流变应力

Table 2 Peak flow stress under different deformation conditions

由图1可见,在310~510 ℃和0.001~1.0 s-1的变形条件范围内,合金均表现出较明显的稳态流变特征,即在一定的温度和应变速率下,当真应变超过一定值时,真应力并不随真应变的继续增大而发生明显变化,呈现出稳态流变的特征。在同一应变速率下,随变形温度的升高,峰值应力明显下降;在同一变形温度下,随应变速率的增加,峰值应力升高,说明Al-Mg-Si-Cu合金在该实验条件下具有正的应变速率敏感性[11-12]。

图1 不同应变速率和温度时Al-Mg-Si-Cu合金热压缩变形真应力—真应变曲线

Fig.1 True stress-true strain curves of Al- Mg-Si-Cu alloy during hot compression deformation at different strain rates and temperatures: (a) 310 ℃; (b) 360 ℃; (c) 410 ℃; (d) 460 ℃; (e) 510 ℃

对金属高温变形时流变应力的研究主要是希望建立材料稳态流变时的本构方程。对应变速率![]() ,变形温度(T)与流变应力(σ)间的模拟数学表达式的研究结果主要有以下3种:

,变形温度(T)与流变应力(σ)间的模拟数学表达式的研究结果主要有以下3种:

1) 低应力水平(ασ<0.8)时:

![]() (1)

(1)

2) 高应力水平(ασ>1.2)时:

![]() =A2exp(βσ) (2)

=A2exp(βσ) (2)

3) 所有应力下:

![]() =A[sinh(ασ)]nexp[-Q/(RT)] (3)

=A[sinh(ασ)]nexp[-Q/(RT)] (3)

式中:A1、A2、A、n1、n、α和β均为与温度无关的常数;R 为摩尔气体常数;T为绝对温度;Q为热变形激活能;α、β及n 之间满足α=β/n;![]() 为应变速率;σ可表示峰值应力或稳态流变应力,即稳态流变阶段某指定应变量对应的流变应力。大量研究结果表明,式(3)能较好地描述常规热变形加工过程中流变应力变化规律,用于描述热激活稳态变形行为。式(3)还广泛用于估算各种金属及合金的热变形激活能Q。在低应力和高应力条件下,式(3)分别简化如下:

为应变速率;σ可表示峰值应力或稳态流变应力,即稳态流变阶段某指定应变量对应的流变应力。大量研究结果表明,式(3)能较好地描述常规热变形加工过程中流变应力变化规律,用于描述热激活稳态变形行为。式(3)还广泛用于估算各种金属及合金的热变形激活能Q。在低应力和高应力条件下,式(3)分别简化如下:

在低应力条件下,

![]() =A1σnexp[-Q/(RT)] (4)

=A1σnexp[-Q/(RT)] (4)

在高应力条件下,

![]() =A[exp(βσ)]exp[-Q/(RT)] (5)

=A[exp(βσ)]exp[-Q/(RT)] (5)

ZENER 和HOLLOMON[13]提出并验证了应变速率![]() 和温度T 的关系可用一项参数Z 表示,称为Z 参数或Zener-Hollomon 参数,其定义如下:

和温度T 的关系可用一项参数Z 表示,称为Z 参数或Zener-Hollomon 参数,其定义如下:

Z=![]() exp[Q/(RT)] (6)

exp[Q/(RT)] (6)

将式(3)代入式(6)得

Z=![]() exp[Q/(RT)]=A[sinh(ασ)]n (7)

exp[Q/(RT)]=A[sinh(ασ)]n (7)

式中:α为应力水平参数;n 为应力指数。为了研究材料在高温变形时的力学行为,先应了解与应变速率和温度有关的流变应力σ的变化规律。从式(7)可推出:

sinh(ασ)=(Z/A)1/n (8)

根据双曲正弦函数的反函数公式,有:

sinh-1(ασ)=ln[ασ+(α2σ2 +1)1/ 2] (9)

由此通过Z 参数定义式可将流变应力σ表达成应变速率和温度的函数,从而可表达成Zener-Hollomon参数Z 值的函数。

由式(8)和(9)可知:

sinh-1(Z/A)1/ n=sinh-1[sinh(ασ)]=ασ (10)

σ=(1/α)ln{(Z/A)1/n+[(Z/A)2/n+1]1/2} (11)

式(3)和(11)未考虑应变ε对流变应力的影响,但由图1 可知,合金高温塑性变形时,在稳态变形阶段流变应力对应变是不敏感的,因而可忽略应变大小对流变应力的影响。以下将计算A、Q、α 和n 等材料参数值。

对式(1)和(2)两边分别取对数,取流变应力为峰值应力,分别作ln![]() —lnσ、ln

—lnσ、ln![]() —σ 曲线,用最小二乘法线性回归,分别计算5个温度下直线斜率的平均值,得n1=8.966,β=0.215,α=β/n1=0.024 MPa-1。

—σ 曲线,用最小二乘法线性回归,分别计算5个温度下直线斜率的平均值,得n1=8.966,β=0.215,α=β/n1=0.024 MPa-1。

对式(3)两侧取自然对数,并假定热变形激活能与温度无关,可以得到:

![]() (12)

(12)

令![]() 当T一定时,A′为常数。将不同变形温度下合金变形时的应变速率和峰值流变应力分别代入式(12),绘制ln

当T一定时,A′为常数。将不同变形温度下合金变形时的应变速率和峰值流变应力分别代入式(12),绘制ln![]() -ln[sinh(ασ)]关系曲线,再用最小二乘法线性回归,可看出应变速率的对数和流变应力双曲正弦的对数较好地满足线性关系。由5条直线斜率的平均值求得n=6.434。当应变速率一定时,假定一定温度范围内Q 值不变,对式(7)两边取对数可得:

-ln[sinh(ασ)]关系曲线,再用最小二乘法线性回归,可看出应变速率的对数和流变应力双曲正弦的对数较好地满足线性关系。由5条直线斜率的平均值求得n=6.434。当应变速率一定时,假定一定温度范围内Q 值不变,对式(7)两边取对数可得:

ln[sinh(ασ)]=A3+![]() (13)

(13)

式中:A3为导出常数。

将不同变形条件下峰值应力的ln[sinh(ασ)]值代入式(13),绘制相应的ln[sinh(ασ)]—T -1曲线,进行线性回归,取平均值即可求得斜率Q/(Rn),从而求得合金的平均热变形激活能Q。在相同的应变速率条件下,流变应力的双曲正弦对数项和温度的倒数间满足线性关系。这种线性关系说明合金高温塑性变形稳态流变应力和变形温度之间满足Arrhenius 关系,可用Z 参数来描述合金高温塑性变形的流变应力。

考虑到Q不随T变化,对式(12)两边取微分并代入式(13)中,即可求出实验合金平均热变形激活能Q值为181.365 kJ/mol。

将Q值和变形条件逐个代入式(7)求出Z值,再绘制lnZ—ln[sinh(ασ)]关系曲线,进行线性回归,便可求出新的α值,再依前面同样步骤可求出第二次循环的A、n、α和Q值。如此迭代计算,求得的材料常数A、n、α和Q值更为真实和可靠。根据以上方法,经3次循环求得应力水平因子α=0.041 MPa-1,平均热变形激活能Q=189.820 kJ/mol,应力指数n=4.607,结构因子A=1.071×1011 s-1。第三次循环lnZ与ln[sinh(ασ)]的关系在实验应变速率和变形温度范围内的线性关系吻合得相当好,这进一步说明了实验合金高温塑性变形时的流变应力σ、应变速率![]() 和温度T 之间的关系可用式(3)加以描述。

和温度T 之间的关系可用式(3)加以描述。

将A、n、α和Q等代入式(3),得合金热压缩变形时的流变应力方程如下:

![]()

![]() (14)

(14)

其Z参数可表述为:

Z=![]() exp[189.820×103/(RT)] (15)

exp[189.820×103/(RT)] (15)

用Z参数表述的流变应力方程为

![]()

![]() (16)

(16)

式(16)适用于应变速率为0.002~1 s-1、温度为310~510 ℃、真应变为0~0.7 范围内实验合金的流变应力行为的研究,可为控制热加工时应变速率、应力水平及工艺参数提供实验依据。

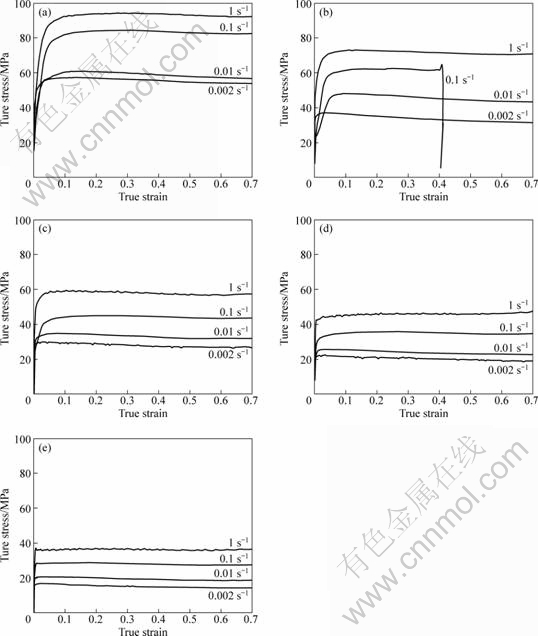

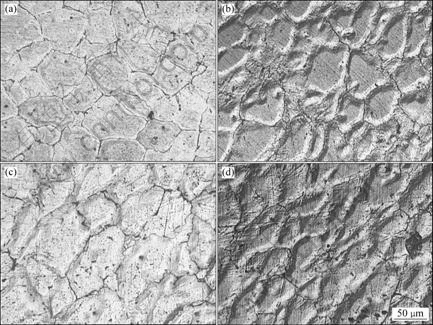

在温度440、490 ℃,应变速率0.002~1 s-1,最大真应变量0.7的条件下,对合金进行热模拟实验。沿着压缩方向材料的金相组织如图2所示,垂直于压缩方向材料的金相组织如图3所示。

热加工不仅改变了金属的形状,而且对金属的微观组织结构产生了影响,从而使合金性能发生改变,主要体现在以下几个方面:变形和再结晶使粗大的铸态组织破碎,减小了偏析;形成了流线和带状组织,合金中的偏析、夹杂物、第二相、晶界等沿金属变形方向呈断续、链状(脆性夹杂)和带状(塑性夹杂)延伸,晶粒变得细小。

图2 不同条件下合金沿着压缩方向的组织

Fig.2 Microstructures of alloys along compressed direction under different conditions: (a) 440 ℃, 0.5 s-1; (b) 490℃, 0.5 s-1; (c) 0.01 s-1, 460 ℃; (d) 0.002 s-1, 460 ℃

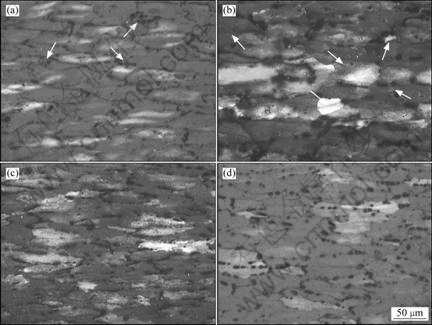

图3 不同条件下垂直于压缩方向合金的金相组织

Fig.3 Metallographs of alloys perpendicular to compressed direction under different conditions: (a) 440℃, without contrast; (b) 440 ℃, with contrast; (c) 490 ℃, without contrast; (d) 490 ℃, with contrast

从图2可以看出:合金组织中均存在沿压缩方向拉长的变形晶粒,温度一定时,变形速率越高,变形程度越大(见图2(c)、(d));变形速率一定时,温度越高,变形越大,部分合金中出现再结晶晶粒,合金变形组织随着变形条件的不同而发生改变。随着温度的升高,拉长的变形晶粒发生粗化,并在变形温度为440℃时,出现少量的再结晶晶粒(见图2(a)中箭头所示)。当变形温度为490 ℃时,再结晶晶粒进一步增多(见图2(b)箭头所示)。这表明,随着变形温度的升高,即Z参数的降低,合金组织发生部分动态再结晶,合金组织由动态回复转向动态再结晶[13-14]。

从图3(b)、(d)可以看出,晶粒晶界存在明显的凸起,部分再结晶组织同时出现在晶界突起的部位和晶内平坦的部分。说明合金再结晶晶粒的出现并没有改变合金第二相的重新分布,而是与原来的基体组织一样,只是在位相上存在一定差别,这也是晶粒容易发生动态再结晶的原因之一。

根据热模拟结果得知,新合金的热激活能为189.82 kJ/mol,远小于6061合金的热激活能(280 kJ/mol)[15],甚至与6063合金的相当。这说明该新合金的挤压性能远优于6061合金的。

在工厂中试中使用建筑型材生产线,将铸锭加热到440 ℃后,保温3 h,挤压速度提高10%之后,通过红外仪可以检测到出口温度为520 ℃左右。在线风淬停留3 h后,200 ℃时效3 h,合金的力学性能如下:抗拉强度为305 MPa,屈服强度为265 MPa,伸长率为15%;而在同条件下,6061合金的抗拉强度为300 MPa左右,屈服强度为260 MPa左右,伸长率为12%;6063合金的抗拉强度为220 MPa,屈服强度为180 MPa,伸长率为11%[16]。

这说明合金在线风淬依然具有与6061相当的力学性能,而挤压性能与6063合金相当,这在一定程度上解决了低温快速挤压中由于挤压热补偿不够导致的较低的固溶温度和较高淬火敏感性的矛盾。

3 结论

1) Al- Mg-Si-Cu合金高温压缩变形时的流变应力取决于变形温度和变形速率,流变应力随变形温度的升高而降低,随变形速率增大而增大。

2) Al-Mg-Si-Cu合金的变形激活能为189.820 kJ/mol,远低于6061合金变形激活能。流变应力、变形温度和应变速率之间的关系可用双曲正弦形式的本构方程来描述:

![]()

流变应力也可用Zener-Hollomon参数来描述:

3) 在本实验条件下,Al-Mg-Si-Cu合金的热变形组织主要为动态回复并伴随少量动态再结晶。随着热变形温度的升高和应变速率的减小,合金的主要软化机制逐步由动态回复转变为动态再结晶。

4) 新合金有较低的淬火敏感性和较低的热激活能,能够在传统建筑型材生产线上实现低温快速挤压,抗拉强度达到305 MPa,屈服强度达到265 MPa。

REFERENCES

[1] 韩巧荣. 我国工业用铝型材生产现状和发展前景[C]//LW2007铝型材技术(国际)论坛文集. 广州: 广东省有色金属学会加工学术委员会, 2007: 33-37.

HAN Qiao-rong. Industry status and development prospects of Industrial aluminum profile in China[C]//Proceeding of LW 2007 Aluminum Profile Technology Seminar. Guangzhou: Guangdong Non-ferrous Metals Society Processing Academic Committee, 2007: 33-37.

[2] 刘静安. 对我国铝加工产业发展战略的浅见和建议[C]//LW2007铝型材技术(国际)论坛文集. 广州: 广东省有色金属学会加工学术委员会, 2007: 17-23.

LIU Jing-an. Advise on development strategies of Industrial aluminum profile in China[C]//Proceeding of LW2007 Aluminum Profile Technology Seminar. Guangzhou: Guangdong Non-ferrous Metals Society Processing Academic Committee, 2007: 17-23.

[3] 黄光杰, 程 虎. 3104铝合金流变应力行为[J]. 重庆大学学报: 自然科学版, 2007, 30(1): 70-72.

HUANG Guang-jie, CHENG Hu. Flow stress behavior of 3104 aluminum alloy[J]. Journal of Chongqing University: Natural Science, 2007, 30(1): 70-72.

[4] LIN G Y, ZHANG Z F, ZHANG H. Study on the hot deformation behaviors of Al-Zn-Mg-Cu-Cr aluminum alloy[J]. Acta Metallurgica Sinica, 2008, 21(2): 109-115.

[5] 沈 健, 唐京辉, 谢水生. Al-Zn-Mg合金的热变形组织演化[J]. 金属学报, 2000, 36(10): 1026-1033.

SHEN Jian, TANG Jing-hui, XIE Shui-sheng. Microstructure evolution of Al-Zn-Mg alloy during hot deformation[J]. Acta Metallurgica Sinica, 2000, 36(10): 1026-1033.

[6] 胡卓超, 张德芬, 黄 涛, 左 良, 王 福. 3104铝合金的流变应力行为与动态再结晶[J]. 机械工程材料, 2005, 29(2): 6-10.

HU Zhuo-chao, ZHANG De-fen, HUANG Tao, ZUO Liang, WANG Fu. Flow stress behavior and dynamic recrystallization of 3104 aluminum alloy[J]. Materials for Mechanical Engineering, 2005, 29(2): 6-10.

[7] MCQUEEN H J, KNUSTAD O, RYUM N, SOLBERG J K. Microstructural evolution in Al deformed to strains of 60 at 400 ℃[J]. Scripta Metall, 1985, 19(1): 73-78.

[8] SPIGARELLI S, EVANGELISTA MCQUEEN H J. Study of hot workability of a heat treated AA6082 aluminum alloy[J]. Scripta Materialia, 2003, 49(2): 179-183.

[9] ZHANG H, LI L X, DENG Y A. Hot deformation behavior of the new Al-Mg-Si-Cu aluminum alloy during compression at elevated temperatures[J]. Materials Characterization, 2007, 58(2): 168-173.

[10] WANG Meng-jun, GAN Chun-lei, LIU Xin-yu. Deformation behavior of 6063 aluminum alloy during high-speed compression[J]. Journal of Wuhan University of Technology: Material Science, 2004, 28(3): 35-55.

[11] 易丹青, 杨伏良. 6013铝合金热变形行为及力学性能研究[C]//LW2007铝型材技术(国际)论坛文集. 广州: 广东省有色金属学会加工学术委员会, 2007: 123-127.

YI Dan-qing, YANG Fu-liang. Flow stress behavior and mechanical properties of 6013 aluminum alloy[C]//Proceeding of LW2007 Aluminum Profile Technology Seminar. Guangzhou: Guangdong Non-ferrous Metals Society Processing Academic Committee, 2007: 17-23.

[12] ZENER C, HOLLOMON J H. Effect of strain-rate upon the plastic flow of steel[J]. Journal of Applied Physics, 1944, 15(1): 22-27.

[13] 李文斌, 潘清林, 梁文杰, 何运斌, 刘俊生, 李运春. 含Sc超高强Al-Zn-Cu-Mg-Sc-Zr合金的热压缩变形流变应力[J]. 中国有色金属学报, 2008, 18(5): 777-782.

LI Wen-bin, PAN Qing-lin, LIANG Wen-jie, HE Yun-bin, LIU Jun-sheng, LI Yun-chun. Flow stress of super-high strength Al-Zn-Cu-Mg-Sc-Zr alloy containing Sc under hot compression deformation[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(5): 777-782.

[14] 李俊鹏, 沈 健, 闫晓东, 毛柏平, 闫亮明. 温度对7075铝合金热变形显微组织演化的影响[J]. 中国有色金属学报, 2008, 18(11): 1951-1957.

LI Jun-peng, SHEN Jian, YAN Xiao-dong, MAO Bai-ping, YAN Liang-ming. Effect of temperature on microstructure evolution o0f 7075 alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(11): 1951-1957.

[15] 王孟君, 甘春雷. 6061铝合金低温快速流变行为研究[J].金属热处理, 2003, 28(6): 16-18.

WANG Meng-jun, GAN Chun-lei. Deformation behavior of 6061 aluminum alloy during high-speed compression at low temperature[J]. Transactions of Metals and Heat Treatment, 2003, 28(6): 16-18.

[16] 武 恭, 姚良均, 李震夏, 彭如清, 赵祖德. 铝及铝合金材料手册[M].北京:科学出版社, 1994: 78.

WU Gong, YAO Liang-jun, LI Zhen-xia, PENG Ru-qing, ZHAO Zu-de. Handbook of aluminum and aluminum alloy [M]. Beijing: Science Press, 1994: 78.

基金项目:国家高技术研究发展计划资助项目(2003AA332070);长沙市科技成果产业化资金专项资助项目(K0902002-11)

收稿日期:2009-08-03;修订日期:2010-04-09

通信作者:杨伏良,副教授;电话:13874866909;E-mail:yangflcsu@163.com