文章编号:1004-0609(2015)-07-1846-12

流延成型技术的研究进展

谢雨洲,彭超群,王小锋,王日初,刘家杰,徐 健

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:

综述流延成型的研究进展;概述流延成型工艺特点与流延成型体系;介绍流延成引发型浆料的组成及其特点;阐述流延成型的工艺流程及其原理;总结新型的流延成型工艺,如凝胶流延成型、紫外引发聚合流延成型等;探讨流延成型技术存在的问题和发展方向。

关键词:

中图分类号:TQ174 文献标志码:A

Research progress of tape casting

XIE Yu-zhou, PENG Chao-qun, WANG Xiao-feng, WANG Ri-chu, LIU Jia-jie, XU Jian

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The research progress of tape casting was reviewed. The characteristics and systems of tape casting were outlined. Constituents of slurry were analyzed and each composition was clearly presented. The principles and processes of tape casting were discussed. Novel tape casting processes were summarized, such as gel-tape-casting and UV-initiated polymerization tape casting. Finally, the expectation for the study and development of tape casting was discussed.

Key words: tape casting; slurry; molding; additive; research progress

高性能陶瓷材料具有高强度、高硬度、耐磨损和耐腐蚀等特点,广泛应用于能源、信息、航空航天、电子、生物和医学等领域[1]。陶瓷成型方法是决定陶瓷性能的一个重要因素,因此是研究的热点。为了解决薄板材的成型问题,HOWATTG[2]于1947年提出了一种简单而有效的陶瓷成型工艺——流延成型(Tape casting,又称Doctor blading或Knife coating)。该成型方法的提出是陶瓷成型方法发展的一个里程碑。

流延成型最早应用于造纸、油漆和塑料等领域,是一种历史悠久的成型技术,主要包括制备浆料、球磨混合、成型、干燥、排胶和烧结等过程。与其他成型工艺相比,流延成型具有如下一系列优点:设备工艺简单,可连续生产,产品的缺陷小,性能均一,生产效率高等。流延成型最大的特点就是它非常适用于大型薄板的陶瓷部件的制备,这是压制或者挤压成型工艺很难实现的。流延成型存在的主要问题是粘结剂含量较高,因此在排胶过程中坯体收缩率较大,薄板容易产生开裂、卷曲、厚度不均匀等缺陷。随着流延成型技术的不断改进和完善,近年来研究和开发了凝胶流延成型[3-5]、紫外引发聚合流延成型[6]、等静压流延成型[7-9]等一系列特殊的流延成型方法。同时,流延成型的应用领域不再局限于陶瓷板材,如Al2O3和AlN电路基板、BaTiO3基多层电容器等[10-13],逐渐扩展到金属、合金[14-15]以及有机材料[16-17]等领域。因此,有必要对流延成型的研究现状进行归纳总结。

本文作者对流延成型进行概述,介绍流延成型所用的浆料的组成与各组分的性质,阐述流延成型的工艺流程及各个步骤的原理,总结几种新型的流延成型工艺,探讨流延成型工艺存在的问题及发展趋势。

1 流延成型工艺

1.1 流延成型工艺流程

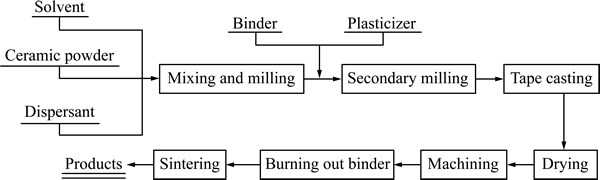

流延成型的工艺流程如图1所示[18]。首先将陶瓷粉体与分散剂加入溶剂(水或有机溶剂)中,通过球磨或超声波振荡打开颗粒团聚,并使溶剂润湿粉体,再加入粘结剂和增塑剂,通过二次球磨得到稳定、均一的浆料;再将浆料在流延机上进行成型得到素坯;然后进行干燥,使溶剂蒸发,粘结剂在陶瓷粉末之间形成网状结构,得到素坯膜;接着对素坯膜进行机加工,得到所需要的特定形状;最后通过排胶和烧结处理得到所需要的成品。

1.2 有机流延成型工艺

根据溶剂的种类,流延成型可以分为水基流延体系和有机流延体系两大类。有机流延体系(即传统流延工艺)研究和应用较早,在陶瓷制备的应用上已经较成熟。其常用溶剂有甲苯、二甲苯、乙醇和三氯乙烯等,实际生产中则常用乙醇/甲苯、乙醇/三氯乙烯等二元共沸溶剂[19]。由于有机溶剂的相容性、易挥发、低蒸发潜热、低表面张力以及可防止陶瓷粉体水化等特点,因此,有机流延成型体系具有添加剂选择范围较广泛、溶剂挥发快、干燥时间短等诸多优点,易得到结构均匀、坯体缺陷尺寸较小、强度高柔韧性好的陶瓷薄板。但是有机溶剂具有一定的毒性,不可避免地给人类和生态环境带来危害,且生产成本较高,成品有机物含量较高、密度较低、排胶过程易开裂,这些都制约着有机流延成型的发展[18, 20-21]。

1.3 水基流延成型工艺

近年来,水基流延成型得到了广泛的关注。水基流延体系克服了有机流延体系对环境有危害、成本高、成品密度低等缺点,适合应用于大规模生产。但水基流延体系存在下述主要问题[18, 21-23]:1) 溶剂蒸发速率低;2) 粘结剂含量高排胶时素坯收缩率大;3) 由于氢键的存在,粉体多团聚;4) 对工艺参数的变化敏感,素坯膜的质量较低;5) 素坯脆性大,干燥时容易开裂等。寻找解决上述问题的方法应该是水基流延成型工艺的主要研究方向。

2 浆料的组分及其选择

2.1 陶瓷粉体

陶瓷粉体是流延成型浆料的主要部分,陶瓷粉体的性质直接影响最终产品的性能。流延成型工艺需考虑陶瓷粉体的以下特征[24-26]:

1) 纯度。陶瓷粉体的化学组成对最终产品的性能有直接的影响,粉体中的杂质势必会导致坯体性能下降。

2) 颗粒尺寸及其分布。颗粒越细,一方面越有利于致密堆积,另一方面表面能越高,烧结过程中具有更大的驱动力,都有利于得到致密的产物。

3) 比表面积。粉体颗粒越小,其比表面积越大,但高比表面积的粉体(大于20 m2/g)对分散剂/溶剂组合和分散剂浓度的选择造成一定困难,一般比表面积只在5~15 m2/g之间比较合适。

4) 团聚程度。陶瓷粉料中不能有硬团聚,硬团聚对颗粒堆积和材料烧结后的性能产生不良影响,而软团聚一般在混合球磨过程中被破坏,一般对成型没有影响。

5) 颗粒形貌。球形的颗粒可以保证较高的致密度,但有时为了使产品具有特别的物理性能(如介电和压电常数),也会选择各非球形的颗粒。

2.2 溶剂

流延成型是一种湿法成型工艺,需要先将陶瓷粉末制成液体浆料,因此需要寻找合适的溶剂。溶剂的主要作用如下[24]:1) 溶解粘结剂、增塑剂等添加剂;2) 使陶瓷粉体颗粒分散均匀;3) 为浆料提供合适的黏度。因此,流延工艺中选取溶剂需遵循以下原则[19, 26]:1) 能溶解粘结剂、增塑剂等添加剂且不与粉料发生反应;2) 具有挥发性能在适当的温度下蒸发和烧除,烧除后不留下对材料有负面影响的物质;3) 最好对人类和自然环境没有大的危害。

图1 流延成型工艺流程图[18]

Fig. 1 Flow chart of tape casting[18]

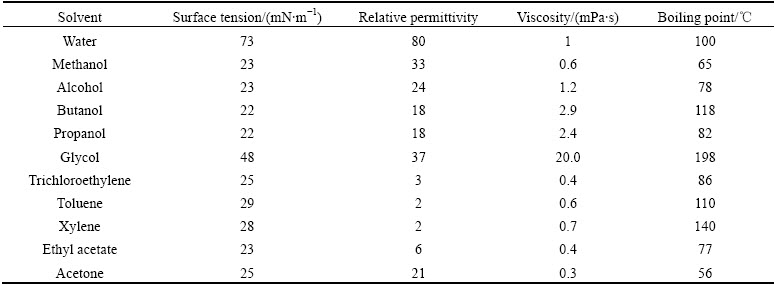

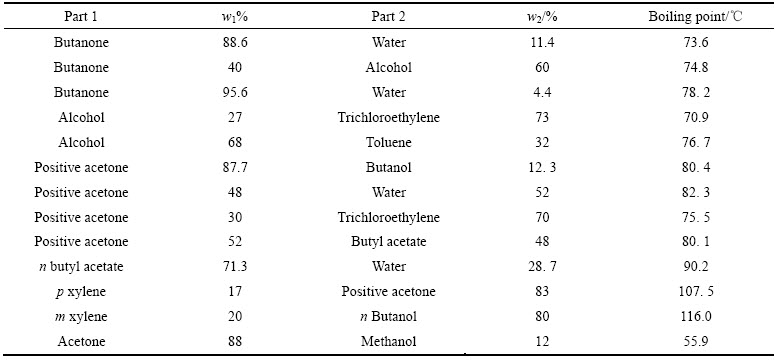

表1列出了流延成型常用溶剂的物理性质[24-25]。实际上,有机流延成型工艺中常使用共沸混合物作为溶剂,聚合物在其中更易溶解。另外,共沸混合物的优势还体现在干燥速率的控制、浆料流变性能的控制、成本和安全等方面。表2列出了常用的二元共沸混合物的组成及其沸点[24-25]。

在流延成型中,为陶瓷粉体提供分散介质是溶剂的一个重要作用。溶剂应该对粉体颗粒有更好的润湿性,这与溶剂的表面张力有关,可以用式(1)解释:

(1)

(1)

式中:θ为润湿角;γsv、γsl、γlv分别表示固-气、固-液、液-汽的表面张力。润湿作用示意图如图2所示。

由式(1)可知,当γsv不太高时,γlv值越小,θ角越小,即润湿性能越好。由表1可知,水的表面张力明显大于其他有机溶剂的表面张力,因此有机溶剂对粉体颗粒的润湿性更好。

2.3 分散剂

陶瓷粉体在溶剂中的分散程度对素坯的性能有显著影响。由于流延成型所使用的粉体颗粒很小,具有较高的表面能,粉体颗粒有聚合的趋势,使浆料变得不稳定。因此,流延浆料需要添加特殊的分散剂,用以制约颗粒的团聚程度以及团聚体的强度。分散剂的主要作用是使陶瓷粉体表面润湿,降低颗粒的表面势能并使颗粒之间的势垒升高,从而达到稳定浆料的目的。

表1 一些常用溶剂的物理性质[24-25]

Table 1 Physical properties of some usual solvents[24-25]

表2 部分二元共沸混合物的组成及其沸点[24-25]

Table 2 Components of azeotropic mixtures and their boiling points[24-25]

图2 润湿作用示意图

Fig. 2 Schematic diagram of wetting

浆料的稳定性可以通过DLVO理论来描述[27]:

UT=UA+UR (2)

式中:UA为范德华引力势能;UR为斥力势能;当UR大于UA时,浆料稳定。

斥力产生机制主要包括[27]:1) 静电排斥稳定机制;2) 空间位阻稳定机制;3) 静电空间稳定机制。静电排斥稳定机制认为,带有同种电荷的粉体颗粒相互排斥,其排斥力的大小由颗粒表面所载电荷(即Zeta电位)决定。空间位阻稳定机制是通过颗粒表面长链大分子层之间的相互重叠作用来实现的。空间位阻机制的效果与颗粒表面吸附层的厚度、分散剂在陶瓷颗粒表面的覆盖率、分散剂化学性质及其空间构型有关。当添加剂的相对分子质量较小时,颗粒表面的大分子吸收层较薄,空间位阻效应相当有限。在实际情况中,这两种机制一般同时起作用,而针对不同体系,往往其中某一种机制起主要作用。另外,若胶粒带电,其扩散双电层重叠,排斥力不可忽略,双电层静电排斥力和空间位阻力同时作用,则起主要作用的为静电空间稳定机制[28]。静电稳定机制、空间位阻稳定机制和静电空间位阻稳定机制如图3所示[27]。

分散剂能有效发挥作用必须满足以下条件:1) 分散剂与粉体颗粒良好结合;2) 分散剂与溶剂介质相容;3) 分散剂充分覆盖粉体颗粒表面且足够厚。相对分子质量较低的分散剂通常满足上述条件。在酸性环境下,反应的锚固作用最为明显,一般为分散剂的碱性胺基和颗粒表面的酸性基团相互作用。有机分散剂通过极性链端锚固在粉体颗粒表面,有时甚至是多个基团共同反应产生锚固作用。而非极性长链与溶液兼容性密切相关,其长度决定吸收层厚度[29-30]。与低相对分子质量的分散剂相比,有机分散剂空间位阻作用的范围更大,其中空间位阻作用最为明显的是有不同极性链端的接枝和嵌段共聚物。

常用的分散剂包括以下几类[25, 27, 31]。

1) 表面活性剂。表面活性剂是同时具有亲水基团和疏水基团的双亲分子,该类分散剂主要通过空间位阻机制使粉体分散。主要的表面活性剂类分散剂包括磷酸酯、甘油酯和脂肪酸胺等。

2) 小相对分子质量无机电解质或无机聚合物。这类分散剂主要用在水基流延体系中,分散剂解离后吸附在颗粒表面提高颗粒表面的电势,从而通过静电稳定作用使浆料稳定,主要包括硅酸钠、碳酸钠和聚磷酸铵等。

3) 聚合物类[31]。这类分散剂主要通过吸附在颗粒表面、长链向溶剂中延伸产生空间位阻效应防止颗粒聚集。离子型聚合物分散剂除空间位阻作用外,还可以通过静电稳定作用达到分散颗粒的目的。聚合物类电解质包括聚乙烯亚胺、聚甲基丙烯酸和聚丙烯酸等。

根据分散剂的表面活性基团,可将分散剂分为非离子、阴离子、阳离子和两性离子4类。一般情况下,阴离子表面活性剂用于颗粒表面带正电的中性或者弱碱性浆料,而阳离子表面活性剂则用于颗粒表面带负电的中性或者弱酸性浆料。

图3 不同分散剂机制的示意图[27]

Fig. 3 Schematic diagram of mechanisms for various dispersants[27]

随着表面活性剂使用量的增加,在某一浓度下胶体聚合物和微团会突然成形,这一形成微团的最小浓度称为临界胶束浓度。在制备浆料时,表面活性剂的浓度应略高于临界胶来浓度。若加入量过少,则分散剂以单分子形式残留在溶剂中,表面能效应降低而且其他性能也会突然恶化。若分散剂加入量过多,则微粒会互相纠缠,使表面激活作用消失。

2.4 粘结剂

粘结剂是流延成型过程中最重要的添加剂之一,它将粉体包裹在其中,并固化形成具有三维立体结构的骨架。作为流延带中唯一的连续相,它对流延带的强度、可塑性、柔韧性、平滑度具有最大的影响。选用的粘结剂应具有以下特点[21]:1) 不影响溶剂挥发,不产生气泡;2) 能防止颗粒沉降;3) 具有较低的玻璃化转变温度;4) 容易烧除,没有残余物留下;5) 不会与基板粘结。陶瓷浆料中常用的粘结剂主要包括乙烯基类、丙烯酸类和纤维素醚类[22-32]。

乙烯基类粘结剂在各个行业中均有广泛应用,如常见的PVC制水管或家具、食品和纺织加工业所用的聚乙烯醇(PVA),以及在流延成型工业中最常被报道的聚乙烯醇缩丁醛(PVB)等。其中一部分能溶于水的聚乙烯醇类化合物被广泛应用于水系流延成型工艺中。当选用这类粘结剂时,需注意它们在烧结时会分解为一些小分子化合物,如一氧化碳、水和丁醛等。MESSING等[33]对此曾有过较为详细的研究。

丙烯酸类粘结剂(丙烯酸酯)具有价格低廉、强度较大、溶解能力强、在中性或还原气氛中易除去和能降低混合物玻璃化温度等特点,是流延成型中研究和应用最多的一类粘结剂[34-37]。丙烯酸粘结剂与乙烯基类粘结剂相比较,主要优点在于丙烯酸,只需通过分解或蒸发就可直接除去。这种分解机制可有效减少在有机物燃烧所剩的灰烬以及碳的残余量。许多丙烯酸类聚合物,特别是聚甲基丙烯酸甲酯和聚甲基丙烯酸乙酯,在较低的浓度下也能使素坯膜具有很高的强度,粘结剂使用量较低可减少成品中粘结剂的残余量。

纤维素醚类粘结剂在流延成型工艺中的使用已有广泛的实践,与丙烯酸类化合物类似,出于对水系流延成型的安全、环境友好等优点的考虑,更多的研究报道倾向于纤维素化合物在水系流延成型中的应用[25]。纤维素粘结剂的缺点在于其具有剪切增稠的流变特性,不利于流延工序。纤维素粘结剂一般需要大量的水溶液,这势必会降低悬浮液中的固相含量,从而增加成品干缩、开裂的倾向,同时也会导致干燥速率降低。另外,有实验证明采用纤维素粘结剂制备的素坯中含有较多的气泡,并且与纤维素粘结剂相适应的增塑剂较少。

2.5 增塑剂

由于大多数聚合物粘结剂都具有相互交联的链,素坯膜虽然具有较高的拉伸强度,但其弯曲强度较低。为了使素坯膜具有较好的柔韧性,浆料中还会加入增塑剂。增塑剂可以降低粘结剂的玻璃化转变温度,从而使得粘结剂在低温下分子链卷曲和伸展的变形量有所增加。此外,增塑剂对陶瓷颗粒还具有润滑和桥联的作用,使浆料更加稳定均一。但过量的增塑剂则会增大粉体之间的距离,从而使得素坯膜的致密度和强度降低。因此,增塑剂的使用量应该控制在一个合理的范围内。理想的增塑剂通常需要满足以下要求[38]:1) 与粘结剂有较好的相容性;2) 沸点较高,蒸汽压较低;3) 可塑效率高;4) 低温下具有良好的弯曲性;5) 热、光、化学性能稳定等。表3列出了常用的粘结剂及与其对应的增塑剂[25]。

表3 常用的粘结剂及其对应的增塑剂[25]

Table 3 Common binders and their corresponding plasticizers[25]

2.6 其他添加剂

为了使浆料具有一些特殊性质,有时候需要添加一些其他功能性添加剂,如:润滑剂、均质剂、消泡剂和絮凝剂等。

1) 润滑剂。主要用在水基流延体系中,可以改善水对陶瓷粉体的润湿性以及浆料的分散均匀性,缩短混料时间,提高素坯表面性能。润滑剂一般是一些溶于溶剂的表面活性剂,如:甘油三酸脂、磺酸盐和磷酸盐等。

2) 均质剂。可以提高浆料组分之间的相互溶解度并防止浆料表面形成硬皮,如环己酮[21]。

3) 消泡剂。在球磨搅拌的过程中,浆料中可能会产生有害气泡,一般消除气泡是通过消泡剂和机械搅拌的共同作用来完成的。目前常用的消泡剂包括矿物类消泡剂[39]、聚醚类消泡剂[40]和有机硅类消泡剂[41]。

4) 絮凝剂。为了防止浆料形成过高密度沉淀的试剂,用于流延成型的絮凝剂受pH值的影响,可通过调节pH值接近等电点来反作用于分散剂。

需要指出的是,多组分悬浮液中各组分之间可能会相互作用引起一些问题,因此添加剂的种类应该尽量地保持最少[25]。

3 流延成型浆料的制备与性能

3.1 流延成型浆料的制备

浆料的制备是流延成型的第一个步骤,浆料的性能对坯体性能具有很大的影响。一般来说,流延成型的浆料制备应遵循如下原则[42]:1) 在满足性能和工艺要求的前提下,尽量减少有机物添加剂的用量,以保证在后续流程中能充分去除;2) 在符合流变性能的前提下尽可能具有较高的固相体积分数,以提高材料密度;3) 增塑剂和粘结剂应以一定比例加入,让坯体获得较好的强度和韧度。

流延成型浆料的制备过程主要是陶瓷粉体和其他添加剂在溶剂中分散的过程[25]。对于组分比较耐磨的体系,浆料制备一般采用球磨方法,如果有特殊要求,可能需要惰性气氛或者真空条件。然而,剧烈搅拌可能会破坏粘结剂的高分子链,并且粘结剂与分散剂都需要吸附在陶瓷粉体表面,具有竞争性[43]。因此,球磨过程需要分成两步进行。第一步的目的是使粉体颗粒的团聚打开并充分分散,浆料中只包括粉体颗粒、溶剂和分散剂,这样可以使分散剂充分吸附在粉体颗粒表面。第二步是将其他添加剂加入浆料球磨,目的是使浆料成分均一。球磨完成后,浆料中还会有少量的空气和残渣,需要进行除气和过滤等步骤才能用于后续成型。

3.2 流延成型浆料的性能

流延成型的浆料主要包括陶瓷粉体、溶剂、粘结剂、分散剂、增塑剂等组成部分,有时还需加入其他功能性添加剂。总体而言,进行流延的浆料必须符合以下要求[21, 42]:1) 干燥过程中不出现明显缺陷;2) 干燥后能保持一定强度;3) 流延成品要求微观结构均匀、表面光滑平整;4) 溶剂及添加剂等有机物可以通过热分解充分排除;5) 具有良好的烧结性能等。

流体根据其黏度随剪切速率变化的特性可以分为几类[44]:1) 牛顿型流体,黏度为一常数,不随剪切速率的变化而变化;2) 塑性型流体,其特点是流变曲线也是直线,但不经过原点;3) 假塑性型流体,黏度随着剪切速率升高而降低;4) 胀流型流体,黏度随着剪切速率升高而升高。这几种流体的流变特性如图4所示[44]。

为了使流延膜的厚度保持不变,具有光滑的表面和均匀的组织结构,用于流延成型的浆料应为假塑性流体。成型开始后,刮刀会给浆料施加一个剪切应力,在剪切应力的作用下浆料的黏度降低,从而可以在基板上形成一层均匀的膜;当刮刀通过浆料后,剪切应力消失,黏度升高到初始状态,浆料的流动性变差,保持流延膜的成分均一不变。为了避免浆料在刮刀通过后还长时间保持低黏度状态,浆料应该不具有触变性,即应力撤销后黏度立即升高[44]。

图4 不同流体的流变曲线[44]

Fig. 4 Flow curves of various systems[44]

4 流延成型与工艺

4.1 流延设备

流延成型的设备如图5所示[24]。流延成型装置主要由3部分组成:静止的刮刀、移动基板(其材料可能是聚合物、金属或玻璃)和干燥区。浆料球磨后经过一段时间的静置就可以进行流延成型。在流延机上,浆料在基板的作用下变成压力流和拖曳流的结合,刮刀和基板之间的间隙可以控制流延膜的厚度,流延膜的表面会因为表面张力而变得光滑。然后将溶剂蒸发,浆料就会在增塑剂和粘结剂的影响下成型为具有一定强度、韧性的流延膜。

图5 流延设备示意图[24]

Fig. 5 Schematic diagram of equipment for tape casting [24]

4.2 厚度控制

OTSUKA等[47]和CHOU等[48]提出了流延成型过程中理论液体的流动模型,流延干坯片厚度D与各流延参数的关系如式(3)所示:

(3)

(3)

式中:α表示湿坯干燥时厚度的收缩系数;h和L分别表示刮刀刀刃间隙的高度和长度;η表示浆料的黏度;ΔF表示料斗内压力,一般由浆料的高度决定;v0表示流延装置和支撑载体的相对速度。由式(3)可知,对于影响素坯膜厚度的因素主要如下[49]。

1) 浆料黏度。浆料黏度对厚度的影响主要体现在对流延带收缩量的影响。当黏度较低时,流延膜干燥后厚度的收缩量大,同时通过刮刀间隙的浆料增加,这些因素都会影响膜带的厚度。此外,浆料的均匀性也将影响其厚度。对于均匀性较差的浆料,因其各部分收缩程度不一样,厚度的均匀性较差。因此,为了确保流延膜厚度的一致性,黏度应落在规定范围内,并要求浆料配置均匀。

2) 刮刀的间隙。从式(3)可知,若将括号内各参数控制在一定范围内,则第二项可以减小至远小于1,这时流延膜厚度仅与刮刀间隙成正比。但当间隙高度增大而流延速度减小时,括号内第二项则成为决定性因素,要保证膜带厚度一致则必须在流延过程中保持流延浆料高度不变。此外,由于浆料会出现一定程度的宽展,若刮刀间隙为一常数则总会出现流延膜中心较厚而两侧较薄的情况,为避免此类情况,可使用可调刮刀刃面曲线的流延机。

3) 浆料高度。在一定温度压强条件下,若浆料高度提高,则槽内浆料压力、浆料流入速度增加,流延膜厚度随之增加。因此,在流延过程中要求浆料高度保持一致。

综上所述,厚度控制可总结为均匀混合浆料、控制黏度在规定范围内、调整刮刀间隙、保持浆料液面高度不变。

4.3 干燥工艺

流延膜的干燥过程可以分为两阶段,第一阶段取决于毛细管力,第二阶段取决于流延膜中的溶剂的扩散过程。干燥的第一阶段包括3个过程,其中最慢的一个过程是速率控制步骤:1) 溶剂扩散到表面;2) 溶剂在素坯表面蒸发;3) 蒸发的气体在空气中扩散,离开表面区域。干燥第一阶段的速率一般由溶剂的蒸发速率决定,溶剂向表面扩散的速度较溶剂蒸发的速度快很多,故可忽略不计,干燥速率变化不大。当溶剂蒸发达到一定量时,干燥曲线偏离直线,干燥速率由溶剂在素坯内的扩散速度决定,干燥速率开始减慢。但由扩散速度主导的过程在干燥过程中所占比例很小,且样品越薄,其所占比例越小[18, 50-51]。

当溶剂挥发速度较快时,溶剂在素坯内扩散的速度可能跟不上,液气界面将进入素坯内部。由于流延膜呈带状,这种情况很有可能发生,其表现为生带表面形成干皮。对较厚的膜来说,干燥第一步的时间比较长,素坯的性能会出现明显的梯度,影响膜的性能。有些挥发性较低的添加剂如聚乙烯,可以减少起皮现象的产生。在干燥临界点,气液界面开始进入带的内部,素坯可能会出现形成裂纹的趋势。膜的厚度越大,干燥速率越大,这种现象越容易发生。这种效应是任意堆跺的粉体颗粒形成大小不一的孔道之间毛细管压力不同所形成的局部应力造成的[52]。

当毛细管的直径与陶瓷粉体的直径相当时,将会产生很大的压应力。在高压应力下,半干带会由于颗粒移动和重新取向而进一步收缩。在之后的干燥中,半干带会转变成素坯结构,该结构主要由粉体颗粒与粘结剂组成。每个陶瓷粉体的表面都会包覆着一层很薄的塑性粘结剂层,同时还存在溶剂蒸发后残余的气体。此外,当半干带在稳定性较低、具有软团聚结构的浆料中干燥时,毛细管的直径很大,毛细管张力相对较小,因此在成型中,这类具有更多孔洞的半干带较易压缩。为了让坯体进行充分的体积扩散,尽可能消除气孔,避免局部收缩不均匀导致的卷曲变形或开裂,应根据坯片厚度、固相体积分数、粘结剂以及塑性剂等有机物的含量,精确地控制温度、相对湿度和气流速度以使溶剂以较慢速度蒸发[25]。

4.4 排胶工艺

排胶的目的主要是使粘结剂在高温下分解并从素坯中被除去。这一过程的机制与干燥过程相似,主要包括粘结剂在高温下分解、分解产物向素坯膜表面扩散和分解产物从素坯膜表面挥发几个步骤,其与干燥过程最大的区别是排胶过程所需要的温度更高。SALAM等[53]将具有PVB粘结剂的素坯在CO2中450 ℃的温度下保温5 h,发现PVB接近完全分解,只残留少量的碳。SALAM等[54]研究了PMMA粘结剂的分解机制,在空气中410 ℃保温1~2 h可以使PMMA充分分解,但是会有少量的粘结剂残留在素坯中。这被认为是热电粉与PMMA反应的结果。但是残留少量的碳并没有影响最终成品的致密性。因此,针对不同体系以及不同的粘结剂,排胶温度制度和气氛是相当重要的因素。此外,氧化和还原气氛的选择取决于陶瓷粉体的不同特点。排胶后,块体烧结致密的常用方法有常压烧结、热压烧结等[55-56]。

研究发现[57-59],多孔粉末能有效地帮助排胶过程的进行,细孔排胶(Wick debinding)是将多孔粉末嵌入生坯中并缓慢加热,当粘结剂熔化时,在毛细力的作用下液态的粘结剂会被吸入多孔粉末中。相对于普通的热排胶,这种方法的优点在于粘结剂以液相离开素坯,减少了能量和时间的消耗,同时也避免了变形和开裂等缺陷的出现。GORJAN等[57]研究了嵌入多孔氧化铝对于排胶过程的影响,发现多孔氧化铝对于粘结剂的脱出有显著的帮助作用。这种作用主要出现于排胶的低温阶段,因为在这个阶段毛细管萃取作用相比于其他机制更加明显。同时他们发现粘结剂的组成对于多孔粉末的作用有影响,在PVB聚合物粘结剂中掺入部分PEG3000可以形成低黏度流体,使毛细作用更加有效。

5 新型流延成型工艺

近年来在材料学科工作者的不懈努力下,在原有流延成型方法的基础上,开发出了新的水基流延成型方法,如凝胶流延成型工艺、紫外引发聚合成型工艺和等静压流延成型工艺等。

5.1 凝胶流延成型工艺

有机流延成型中使用的有机溶剂存在有毒和成本较高的缺点。而水基流延成型也存在一些问题,如:浆料对工艺参数敏感,难以形成致密光滑的表面,干燥时气泡容易开裂,生坯内容易形成气泡等。为了克服流延成型的这些缺点,一些研究者开始寻找其他途径来优化工艺,凝胶流延成型工艺是其中的一个成果[3-4]。凝胶流延成型属于水系流延成型工艺,利用有机物单体聚合的原理进行流延成型。该法是将陶瓷粉体、分散剂和增塑剂加入有机单体和交联剂的混合溶液中,制备出低黏度并具有高固相体积分数(体积分数大于50%)的浓悬浮液。然后加入引发剂和催化剂后,控制温度并引发单体发生聚合反应,使悬浮体的黏度增大,从而发生原位凝固成型,最后制备出具有一定强度并且适合机加工的坯体。凝胶流延成型工艺不仅显著降低浆料中有机物的用量,而且提高固相体积分数,提高产品的密度和强度,有利于资源节约型、环境友好型社会的构建。具体成型工艺流程如图7所示[18]。

向军辉等[3]采用凝胶流延成型制备Al2O3陶瓷,成功地利用有机单体聚合原理进行了流延成型,在成型过程中免去了干燥脱脂的工序,简化了工艺,提高了成品率和生产效率,并降低了成本。马景陶等[4]在体系中加入适量PVA,不仅简化了工艺条件(省去了气体保护程序),而且还避免了气体中混杂的氧组织单体聚合,防止了陶瓷表层出现裂纹、脱落等现象。

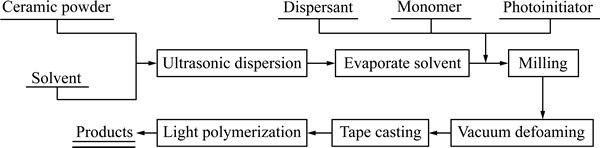

5.2 紫外引发聚合成型工艺

针对水基流延成型工艺的缺点,CHARTIER等[6]利用紫外引发原位聚合机制,将紫外光敏单体、紫外光聚合引发剂加入浆料中并引发紫外原位聚合反应,使浆料原位固化成型。相对传统的流延成型工艺,紫外引发流延成型工艺只要在普通流延机加上紫外光源即可完成,免去了最容易造成材料成型失败的干燥过程。具体的工艺流程如图8所示[18]。

5.3 等静压流延成型工艺

流延成型的浆料的固相体积分数相对较低,并且在干燥过程中还伴随着溶剂的蒸发,在素坯中留下气孔,因此通过流延成型获得的素坯膜一般都结构疏松,密度较低,很难通过流延成型直接获得致密的素坯。

图7 凝胶流延成型工艺流程图[18]

Fig. 7 Flow chart of gel-tape-casting[18]

图8 紫外引发聚合流延成型工艺流程图[18]

Fig. 8 Flow chart of UV-initiated polymerization tape casting[18]

等静压流延成型工艺把流延成型工艺和等静压成型工艺有效地结合起来。流延成型获得的流延膜素坯虽然不够致密,结构松散,但其具有较好的延展性,因此,可以通过等静压二次成型来提高素坯的致密度。但是等静压流延成型设备较为昂贵,而且会使工艺变得更加复杂,提高成本。ADAMS等[8]和RAHAMAN等[9]通过流延成型制得了γ-TiAl膜,然后在1100 ℃、130 MPa条件下热等静压处理15 min,素坯中的碳含量由0.04%提高到0.13%,最后得到的膜具有较高的致密度和细小的晶粒组织。

6 存在的问题与发展方向

流延成型具有工艺简单、可连续生产的特点,是多层电容器和多层陶瓷基片等薄板型陶瓷的常用成型方法。经过多年的发展,流延成型的工艺技术日趋成熟,并且发展了一系列特殊的成型工艺,广泛应用于电子和能源行业,为电子设备、电子元件的微小型化以及超大规模集成电路的实现提供了有利的支持。随着流延成型的发展,本文作者认为将来的主要研究方向包括以下几个方面:

1) 制备更适合的流延成型粉体。粉体颗粒是流延成型最主要的原料,对制品的性能有重要影响。流延成型通常采用纯度高、团聚少、比表面积为5~15 m2/g的球形粉体。因此,对于不同材料体系和应用领域,必须制备适合成型要求的粉体。此外,针对一些特殊要求,也需要开发一些各向异性的粉体。

2) 制备组分均匀、流变性能恰当的流延成型浆料。流延成型的浆料制备是流延成型中最重要的步骤,浆料的性能直接决定素坯的性能。一般地,流延成型用浆料的黏度为1~3 Pa·s,且无触变性的剪切变稀流变性能的浆料。但是更为准确的流延成型流变性能的判定准则尚未建立。流延成型的浆料包括粉体、溶剂、分散剂、粘结剂、增塑剂和其他添加剂,每一种成分对于浆料的性能都有重要影响,并且浆料中的各个组分也会互相产生影响。这使得流延成型浆料的研究较为复杂。

3) 推进水基流延成型体系的研究。水基流延体系具有安全、无毒、成本低的特点,有利于流延成型的大规模工业生产。针对水基流延成型的研究虽然较多,但是有关其实际应用的报道甚少。水基流延成型存在的主要问题是:溶剂对粉体的润湿性差,挥发速度较慢,所需要的干燥时间较长;浆料的排气难度较大;得到的坯体质量不如有机流延体系等。如何解决这些问题仍是水基流延体系的关键。

4) 综合优化流延成型工艺。成型工艺对素坯的性能有重要影响。此外,在某些工艺技术如低温共烧和高温共烧中,流延成型工艺需与其他后续工艺,如电路印刷和等静压复合等,进行系统配合,需要综合优化工艺。

5) 拓展流延成型的应用领域。近年来,主要用于薄板性陶瓷成型的流延成型也已逐渐用于金属、有机材料及无机/有机复合材料等材料体系以及生物材料、超级电容器和电池等新领域。流延成型在这些方面的应用将是其重要的发展方向之一。

REFERENCES

[1] 谢征芳, 陈朝辉, 李永清. 特种陶瓷的发展与展望[J]. 中国陶瓷工业, 2000, 7(1): 31-36.

XIE Zeng-fang, CHEN Zhao-hui, LI Yong-qing. Development and prospects of special ceramics[J]. China Ceramic Industry, 2000, 7(1): 31-36.

[2] HowattG N. Method of producing high dielectric high insulation ceramic plates: US, 2582993[P]. 1952-01-22.

[3] 向军辉, 黄 勇, 谢志鹏, 杨金龙, 马春雷. 工艺条件对薄片陶瓷材料凝胶流延成型的影响[J]. 高技术通讯, 2002, 12(2): 58-61.

XIANG Jun-hui, HUANG Yong, XIE Zhi-peng, YANG Jin-long, MA Chun-lei. Influence of operating condition on gel-tape-casting process of ceramic materials[J]. High Technology Letters, 2002, 12(2): 58-61.

[4] 马景陶, 林旭平, 张宝清. PVA-AM体系凝胶流延成型研究[J].稀有金属材料与工程, 2007, 36(S1): 387-390.

MA Jing-tao, LIN Xu-ping, ZHANG Bao-qing. Study on gel-tape casting in the mixed polyvinyl alcohol and acrylamide systems[J]. Rare Metal Materials and Engineering, 2007, 36(S1): 387-390.

[5] XIANG Jun-hui, HUANG Yong, XIE Zhi-peng. Study of gel-tape-casting process of ceramic materials[J]. Materials Science and Engineering A, 2002, 323: 336-341.

[6] Chartier T, Penarroya R, Pagnoux C, BAUMARD J F. Tape casting using UV curable binders[J]. Journal of the European Ceramic Society, 1997, 17(6): 765-771.

[7] 陈 铭, 温延琏, 黄 臻, 王评初, 屠恒勇, 吕之奕. YSZ陶瓷膜流延等静压复合成型新工艺研究[J]. 无机材料学报, 1999, 14(5): 745-750.

CHEN Ming, WEN Yan-lian, HUANG Zhen, WANG Ping-chu, TU Heng-yong, LU Zhi-yi. Study on isostatic pressing YSZ membrane fabricated by tape casting[J]. Journal of Inorganic Materials, 1999, 14(5): 745-750.

[8] ADAMS A G, RAHAMAN M N, DUTTON R E. Microstructure of dense thin sheets of γ-TiAl fabricated by hot isostatic pressing of tape-cast monotapes[J]. Materials Science and Engineering A, 2008, 477(1): 137-144.

[9] RAHAMAN M N, DUTTON R E SEMIATIN S L. Fabrication of dense thin sheets of γ-TiAl by hot isostatic pressing of tape-cast monotapes[J]. Materials Science and Engineering A, 2003, 360(1): 169-175.

[10] 邹建琨, 汤玉斐, 王振骁, 徐 雷, 徐 静, 赵 康. 流延法制备对称结构Al2O3梯度多孔陶瓷[J]. 中国陶瓷, 2014, 50(12): 19-23.

ZOU Jian-kun, TANG Yu-fei, XU Lei, WANG Zhen-xiao, XU Jing, ZHAO Kang. Fabrication of alumina gradient porous ceramics with symmetrical structure by tape casting[J]. China Ceramics, 2014, 50(12): 19-23.

[11] OLHERO S M, FERREIRA J M F. Rheological characterisation of water-based AlN slurries for the tape casting process[J]. Journal of Materials Processing Technology, 2005, 169(2): 206-213.

[12] 郭 坚, 孙永健, 杨海燕, 王 雪, 丘 泰. 氮化铝陶瓷湿法成型的研究进展[J]. 电子元件与材料, 2014, 33(8): 12-21.

GUO Jian, SUN Yong-jian, YANG Hai-yan, WANG Xue, QIU Tai. Research progress in wet moulding process of AlN ceramics[J]. Electronic Component and Materials, 2014, 33(8): 12-21.

[13] 费张平, 黄新民, 戴荣荣, 吴玉程, 舒 霞. 流延法制备La2O3掺杂BaTiO3陶瓷基板及其组织研究[J]. 中国陶瓷, 2013, 49(11): 59-62.

FEI Zhang-ping, HUANG Xin-min, DAI Rong-rong, WU Yu-cheng, SHU Xia. Research of preparation and microstructure of La2O3 dopants on BaTiO3 ceramic substrate by tape casting[J]. China Ceramics, 2013, 49(11): 59-62.

[14] 刘福田, 李兆前, 黄传真, 张 涛. Mo-(Fe-B)-Fe混合粉末流延成型薄层坯体技术研究[J]. 陶瓷学报, 2003, 24(2): 71-77.

LIU Fu-tian, LI Zhao-qian, HUANG Chuan-zhen, ZHANG Tao. A study on the tape casting technique for preparing laminar green tape of Mo-(Fe-B)-Fe mixed powders[J]. Journal of Ceramics, 2003, 24(2): 71-77.

[15] 池 晨. W-Cu体系金属浆料和流延膜的制备及其性能研究[D]. 武汉: 武汉理工大学, 2011.

CHI Chen. Research on preparation and properties of W-Cu metal slurry and its casting films[D]. Wuhan: Wuhan University of Technology, 2011.

[16] 徐海云, 田华峰, 严加安, 李传明, 刘 茜, 付黎伟, 项爱民. 聚氟乙烯流延薄膜成型工艺研究[J]. 中国塑料, 2014, 28(1): 70-73.

XU Hai-yun, TIAN Hua-feng, YAN Jia-an, LI Chuan-ming, LIU Qian, FU Li-wei, XIANG Ai-min. Research on processing conditions of PVF films by solution casting[J]. China Plastics, 2014, 28(1): 70-73.

[17] 李新法, 牛明军, 陈金周, 王东方, 刘 畅, 李 巍. 胶原蛋白流延薄膜的研制[J]. 塑料工业, 2008, 36(10): 66-68.

LI Xin-fa, NIU Ming-jun, CHEN Jin-zhou, WANG Dong-fang, LIU Chang, LI Wei. Development of collagen protein casting film[J]. China Plastics Industry, 2008, 36(10): 66-68.

[18] 宋占永, 董桂霞, 杨志民, 马舒旺. 陶瓷薄片的流延成型工艺概述[J]. 材料导报, 2009, 23(5): 43-46.

SONG Zhan-yong, DONG Gui-xia, YANG Zhi-min, MA Shu-wang. Summary of ceramic slice processed by tape casting[J]. Materials Review, 2009, 23(5): 43-46.

[19] Moreno R. The role of slip additives in tape-casting technology. I: Solvents and dispersants[J]. American Ceramic Society Bulletin, 1992, 71(10), 1521-1531.

[20] 于国强, 刘维良, 张小峰. 氧化铝陶瓷基片的非水基流延成型工艺与性能研究[J]. 中国陶瓷, 2010, 46(2): 10-12.

YU Guo-qiang, LIU Wei-liang, ZHANG Xiao-feng. Study on non-aqueous tape casting molding technics and properties of alumina ceramic substrate[J]. China Ceramics, 2010, 46(2): 10-12.

[21] 李冬云, 乔冠军, 金志浩. 流延法制备陶瓷薄片的研究进展[J]. 硅酸盐通报, 2004, 23(2): 44-47.

LI Dong-yun, QIAO Guan-jun, JIN Zhi-hao. Research development of ceramic slice by tape casting technique[J]. Bulletin of the Chinese Ceramic Society, 2004, 23(2): 44-47.

[22] 崔学民, 欧阳世翕, 黄 勇, 徐志勇, 吴立峰, 汪长安. 水基流延工艺制备陶瓷材料的研究[J]. 硅酸盐通报, 2004, 23(2): 40-43.

CUI Xue-min, OUYANG Shi-xi, HUANG Yong, YU Zhi-yong, WU Li-feng, WANG Chang-an. Study on preparation of ceramics by aqueous tape casting process[J]. Bulletin of the Chinese Ceramic Society, 2004, 23(2): 40-43.

[23] 李绍纯, 李冬云, 杨 辉. 陶瓷材料水基流延成型工艺研究进展[J]. 材料导报, 2006, 20(Z2): 387-389.

LI Shao-chun, LI Dong-yun, YANG Hui. Research progress in aqueous tape casting of ceramic materials[J]. Materials Review, 2006, 20(Z2): 387-389.

[24] MISTLER R E, TWINAME E R. Tape casting: theory and practice[M]. Westerville OH: American Ceramic Society, 2000.

[25] RICHARD J B. 陶瓷工艺[M]. 清华大学新型陶瓷与精细工艺国家重点实验室, 译. 北京: 科学出版社,1999.

RICHARD J B. Ceramic crafts[M]. Tsinghua University State Key Laboratory of New Ceramics and Fine Processing, transl. Beijing: Science Press, 1999.

[26] 来俊华, 丘 泰, 徐 洁, 沈春英, 焦宝祥. 用流延法制备优质陶瓷基片的研究[J]. 江苏陶瓷, 2003, 36(2): 7-13.

LAI Jun-hua, QIU Tai, XU Jie, SHEN Chun-ying, JIAO Bao-xiang. Study on tape casting of ceramics substrates[J]. Jiangsu Ceramics, 2003, 36(2): 7-13.

[27] 高 濂, 孙 静, 刘阳桥. 纳米粉体的分散及表面改性[M]. 北京: 化学工业出版社, 2004.

GAO Lian, SUN Jing, LIU Yang-qiao. Dispersion and surface modification of nanopowders[M]. Beijing: Chemical Industry Press, 2003.

[28] LEWIS J A. Colloidal of ceramics[J]. Journal of the American Ceramic Society, 2000, 83(10): 2341-2359.

[29] JAKUBAUSKAS H L. Use of A-B block polymers as dispersants for non-aqueous coating systems[J]. Journal of Coatings Technology, 1986, 58(736): 71-82.

[30] SHINODA K, NAKAGAWA T, TAMAMUSHI B. Colloidal surfactants: some physicochemical properties[M]. Netherlands: Elsevier, 2013.

[31] 李鹏飞, 吴长友, 周靖仁, 程终发, 杜念增, 高灿柱. 陶瓷用聚合物分散剂的制备及应用研究进展[J]. 中国陶瓷, 2012, 48(11): 4-10.

LI Peng-fei, WU Chang-you, ZHOU Jing-ren, CHENG Zhong-fa, DU Nian-zeng, GAO Can-zhu. Research progress of the preparation and application of ceramic polymer dispersants[J]. China Ceramics, 2012, 48(11): 4-10.

[32] 宋蓓蓓. 片式电感器流延成型用水性粘合剂的研究[D]. 广州: 华南理工大学, 2012.

SONG Bei-bei. Study of aqueous adhesive in chip multilayer inductor tape casting[D]. Guangzhou: South China University of Technology, 2012.

[33] MESSING G L, FULLER E R, HAUSNER H. Ceramic powder science[M]. Columbus: American Ceramic Society, 1988.

[34] YIM T, CHOI S J. JO Y N, KIM T H, KIM K J, JEONG G, KIM Y J. Effect of binder properties on electrochemical performance for silicon-graphite anode: Method and application of binder screening[J]. Electrochemical Acta, 1014, 136(1): 112-120.

[35] 曹秀华, 姚卿敏. 水性粘合剂在电子陶瓷流延成型中的应用[J]. 电子元件与材料, 2005, 24(6): 57-62.

CAO Xiu-hua, YAO Qing-min. Application of aqueous binder in electronic ceramic tape casting[J]. Electronic Components and Materials, 2005, 24(6): 57-62.

[36] Pagnoux C, Chartier T, Granja M F, DOREAU F, FERREIRA J M, BAUMARD J F. Aqueous suspensions for tape-casting based on acrylic binders[J]. Journal of the European Ceramic Society, 1998, 18(3): 241-247.

[37] Doreau F, Tar G, Pagnoux C, CHARTIER T, FERREIRA J M F. Processing of aqueous tape-casting of alumina with acrylic emulsion binders[J]. Journal of the European Ceramic Society, 1998, 18(4): 311-321.

G, Pagnoux C, CHARTIER T, FERREIRA J M F. Processing of aqueous tape-casting of alumina with acrylic emulsion binders[J]. Journal of the European Ceramic Society, 1998, 18(4): 311-321.

[38] 周建民, 王亚东, 王双喜, 黄国权. 制备电子陶瓷基片用的流延成型工艺[J]. 硅酸盐通报, 2010, 29(5): 1114-1118.

ZHOU Jian-min, WANG Ya-dong, WANG Shuang-xi, HUANG Guo-quan. Tape casting process for fabricating electronic ceramic substrate[J]. Bulletin of the Chinese Ceramic Society, 2010, 29(5): 1114-1118.

[39] 杜 磊, 张维丽, 缪国元, 陈玉芳. 水性木器漆消泡工艺的优化[J]. 上海涂料, 2007, 46(8): 31-33.

DU Lei, ZHANG Wei-li, MIAO Guo-yuan, CHEN Yu-fang. Optimization of defoaming technique in water-borne wood coatings[J]. Shanghai Coatings, 2007, 46(8): 31-33.

[40] DENKOV N D, TCHOLAKOVA S, MARINOVA K G, HADJIISKI A. Role of oil spreading for the efficiency of mixed oil-solid antifoams[J]. Langmuir, 2002, 18(15): 5810-5817.

[41] WU Fei, CAI Chun, YI Wen-bin, CAO Zhi-ping, WANG Yun. Antifoaming performance of polysiloxanes modified with fluoroalkyls and polyethers[J]. Journal of Applied Polymer Science, 2008, 109(3): 1950-1954.

[42] HOTZA D, GREIL P. Review: Aqueous tape casting of ceramic powders[J]. Materials Science and Engineering A, 1995, 202(1): 206-217.

[43] SHANEFIELD D J. Competing adsorptions in tape casting[J]. Advanced Ceramic Materials, 1986(19): 155-160.

[44] THARWAT T F. Rheology of dispersions-principles and application[M]. Weinheim: John Wiley and Sons, 2010.

[45] RAJAT B, INDRANIL M. Ceramic nanocomposites[M]. England: Woodhead Publishing, 2013.

[46] Bitterlich B, Lutz C, Roosen A. Rheological characterization of water-based slurries for the tape casting process[J]. Ceramics International, 2002, 28(6): 675-683.

[47] Otsuka K, Ohsawa Y, Yamada K. A study on the alumina ceramics casting conditions by the doctor-blade method and their effect on the properties green type. I[J]. Yogyo Kyokai Shi, 1986, 94(3): 351-359.

[48] Chou Y T, Ko Y T, Yan M F. Fluid flow model for ceramic tape casting[J]. Journal of the American Ceramic Society, 1987, 70(10): 280-282.

[49] BULATOVA R, JABBARI M, KAISER A, NEGRA M D, ANDERSEN K B, GURAUSKIS J, BAHL C R H. Thickness control and interface quality as functions of slurry formulation and casting speed in side-by-side tape casting[J]. Journal of the European Ceramic Society, 2014, 34(16): 4285-4295.

[50] 苏 蕙, 吴也凡. 关于水系流延过程中膜带干燥的若干问题研究[J]. 陶瓷学报, 2012, 32(4): 512-518.

SU Hui, WU Ye-fan. Film drying problems in aqueous tape casting[J]. Journal of Ceramic, 2012, 32(4): 512-518.

[51] 侯朝霞, 牛厂磊, 王少洪, 随春华, 周 丹, 刘晓东. 堇青石水基流延坯片的干燥动力学研究[J]. 材料导报, 2013, 27(7): 130-133.

HOU Zhao-xia, NIU Chang-lei, WANG Shao-hong, SUI Chun-hua, ZHOU Dan, LIU Xiao-dong. Study on drying kinetics of cordierite sheets by aqueous tape-casting[J]. Materials Review, 2013, 27(7): 130-133.

[52] 刘福田, 李兆前, 黄传真, 郑少华. Mo-(Fe-B)-Fe混合粉末流延成型薄层坯体的干燥机理分析[J]. 陶瓷学报,2002, 23(4): 211-216.

LIU Fu-tian, LI Zhao-qian, HUANG Chuan-zhen, ZHENG Shao-hua. Analysis of drying mechanism on the tape casting laminar green tape of Mo-(Fe-B)-Fe mixed alloy powders[J]. Journal of Ceramics, 2002, 23(4): 211-216.

[53] Salam L A, Matthews R D, Robertson H. Pyrolysis of polyvinyl butyral (PVB) binder in thermoelectric green tapes[J]. Journal of the European Ceramic Society, 2000, 20(9): 1375-1383.

[54] Salam L A, Matthews R D, Robertson H. Optimisation of thermoelectric green tape characteristics made by the tape casting method[J]. Materials Chemistry and Physics, 2000, 62(3): 263-272.

[55] 黄晓巍. 液相烧结氧化铝陶瓷的致密化机理[J]. 材料导报, 2005, 19(Z1): 393-395.

HUANG Xiao-wei. Mechanism of densification for alumina ceramic prepared by liquid phase sintering[J]. Materials Review, 2005, 19(Z1): 393-395.

[56] 张锡平, 陈树江, 李国华, 薛文东, 孙加林. 纳米TiO2添加剂对Al2O3陶瓷微观结构与烧结性能的影响[J]. 硅酸盐学报, 2008, 36(4): 494-497.

ZHANG Xi-ping, CHEN Shu-jiang, LI Guo-hua, XUE Wen-dong, SUN Jia-lin. Effect of nanosized TiO2 as additive on the microstructure and sintering characteristics of Al2O3 ceramics[J]. Journal of the Chinese Ceramic Society, 2008, 36(4): 494-497.

[57] GORJAN L, DAKSKOBLER A, KOSMAC T. Strength evolution of injection-molded ceramic parts during wick-debinding[J]. Journal of American Ceramic Society, 2012, 95(1): 188-193.

[58] CETINEL F A, BAUER W, KNITTER R, HAUβELT F. Factors affecting strength and shape retention of zirconia micro bending bars during thermal debinding[J]. Ceramics International, 2011, 37(7): 2809-2820.

[59] GORJAN L, BLUGAN G, GRAULE T, KUEBLER J. Effectiveness of wick-debinding inside powder bed for ceramic laminates made by tape casting[J]. Powder Technology, 2015, 273: 197-203.

(编辑 龙怀中)

基金项目:国家青年自然科学基金资助项目(51202296);高等学校博士学科点专项科研基金资助项目(20120162120006)

收稿日期:2014-12-20;修订日期:2015-04-20

通信作者:王小锋,讲师,博士;电话:0731-88836638;E-mail:13467516329@163.com

摘 要:综述流延成型的研究进展;概述流延成型工艺特点与流延成型体系;介绍流延成引发型浆料的组成及其特点;阐述流延成型的工艺流程及其原理;总结新型的流延成型工艺,如凝胶流延成型、紫外引发聚合流延成型等;探讨流延成型技术存在的问题和发展方向。

[1] 谢征芳, 陈朝辉, 李永清. 特种陶瓷的发展与展望[J]. 中国陶瓷工业, 2000, 7(1): 31-36.

[3] 向军辉, 黄 勇, 谢志鹏, 杨金龙, 马春雷. 工艺条件对薄片陶瓷材料凝胶流延成型的影响[J]. 高技术通讯, 2002, 12(2): 58-61.

[4] 马景陶, 林旭平, 张宝清. PVA-AM体系凝胶流延成型研究[J].稀有金属材料与工程, 2007, 36(S1): 387-390.

[7] 陈 铭, 温延琏, 黄 臻, 王评初, 屠恒勇, 吕之奕. YSZ陶瓷膜流延等静压复合成型新工艺研究[J]. 无机材料学报, 1999, 14(5): 745-750.

[10] 邹建琨, 汤玉斐, 王振骁, 徐 雷, 徐 静, 赵 康. 流延法制备对称结构Al2O3梯度多孔陶瓷[J]. 中国陶瓷, 2014, 50(12): 19-23.

[12] 郭 坚, 孙永健, 杨海燕, 王 雪, 丘 泰. 氮化铝陶瓷湿法成型的研究进展[J]. 电子元件与材料, 2014, 33(8): 12-21.

[13] 费张平, 黄新民, 戴荣荣, 吴玉程, 舒 霞. 流延法制备La2O3掺杂BaTiO3陶瓷基板及其组织研究[J]. 中国陶瓷, 2013, 49(11): 59-62.

[14] 刘福田, 李兆前, 黄传真, 张 涛. Mo-(Fe-B)-Fe混合粉末流延成型薄层坯体技术研究[J]. 陶瓷学报, 2003, 24(2): 71-77.

[15] 池 晨. W-Cu体系金属浆料和流延膜的制备及其性能研究[D]. 武汉: 武汉理工大学, 2011.

[16] 徐海云, 田华峰, 严加安, 李传明, 刘 茜, 付黎伟, 项爱民. 聚氟乙烯流延薄膜成型工艺研究[J]. 中国塑料, 2014, 28(1): 70-73.

[17] 李新法, 牛明军, 陈金周, 王东方, 刘 畅, 李 巍. 胶原蛋白流延薄膜的研制[J]. 塑料工业, 2008, 36(10): 66-68.

[18] 宋占永, 董桂霞, 杨志民, 马舒旺. 陶瓷薄片的流延成型工艺概述[J]. 材料导报, 2009, 23(5): 43-46.

[20] 于国强, 刘维良, 张小峰. 氧化铝陶瓷基片的非水基流延成型工艺与性能研究[J]. 中国陶瓷, 2010, 46(2): 10-12.

[21] 李冬云, 乔冠军, 金志浩. 流延法制备陶瓷薄片的研究进展[J]. 硅酸盐通报, 2004, 23(2): 44-47.

[22] 崔学民, 欧阳世翕, 黄 勇, 徐志勇, 吴立峰, 汪长安. 水基流延工艺制备陶瓷材料的研究[J]. 硅酸盐通报, 2004, 23(2): 40-43.

[23] 李绍纯, 李冬云, 杨 辉. 陶瓷材料水基流延成型工艺研究进展[J]. 材料导报, 2006, 20(Z2): 387-389.

[25] RICHARD J B. 陶瓷工艺[M]. 清华大学新型陶瓷与精细工艺国家重点实验室, 译. 北京: 科学出版社,1999.

[26] 来俊华, 丘 泰, 徐 洁, 沈春英, 焦宝祥. 用流延法制备优质陶瓷基片的研究[J]. 江苏陶瓷, 2003, 36(2): 7-13.

[27] 高 濂, 孙 静, 刘阳桥. 纳米粉体的分散及表面改性[M]. 北京: 化学工业出版社, 2004.

[31] 李鹏飞, 吴长友, 周靖仁, 程终发, 杜念增, 高灿柱. 陶瓷用聚合物分散剂的制备及应用研究进展[J]. 中国陶瓷, 2012, 48(11): 4-10.

[32] 宋蓓蓓. 片式电感器流延成型用水性粘合剂的研究[D]. 广州: 华南理工大学, 2012.

[35] 曹秀华, 姚卿敏. 水性粘合剂在电子陶瓷流延成型中的应用[J]. 电子元件与材料, 2005, 24(6): 57-62.

[38] 周建民, 王亚东, 王双喜, 黄国权. 制备电子陶瓷基片用的流延成型工艺[J]. 硅酸盐通报, 2010, 29(5): 1114-1118.

[39] 杜 磊, 张维丽, 缪国元, 陈玉芳. 水性木器漆消泡工艺的优化[J]. 上海涂料, 2007, 46(8): 31-33.

[45] RAJAT B, INDRANIL M. Ceramic nanocomposites[M]. England: Woodhead Publishing, 2013.

[50] 苏 蕙, 吴也凡. 关于水系流延过程中膜带干燥的若干问题研究[J]. 陶瓷学报, 2012, 32(4): 512-518.

[51] 侯朝霞, 牛厂磊, 王少洪, 随春华, 周 丹, 刘晓东. 堇青石水基流延坯片的干燥动力学研究[J]. 材料导报, 2013, 27(7): 130-133.

[52] 刘福田, 李兆前, 黄传真, 郑少华. Mo-(Fe-B)-Fe混合粉末流延成型薄层坯体的干燥机理分析[J]. 陶瓷学报,2002, 23(4): 211-216.

[55] 黄晓巍. 液相烧结氧化铝陶瓷的致密化机理[J]. 材料导报, 2005, 19(Z1): 393-395.

[56] 张锡平, 陈树江, 李国华, 薛文东, 孙加林. 纳米TiO2添加剂对Al2O3陶瓷微观结构与烧结性能的影响[J]. 硅酸盐学报, 2008, 36(4): 494-497.