网络首发时间: 2016-06-29 13:42

超声检测与特征分析在半固态铝合金产品中的应用

北京有色金属研究总院国家有色金属及电子材料分析测试中心

北京有色金属研究总院复合材料工程技术研究中心

摘 要:

采用接触法和水浸聚焦法分别对平底孔、通孔、槽伤三类半固态用铝合金人工缺陷进行超声检测并提取特征参量进行分类识别。用频谱分析方法分析静态超声A扫信号,对缺陷信号段进行快速傅里叶变换,以偏度值、峰度值、主频率峰值、谐振频率间隔作为特征参量判断缺陷类型。槽伤的偏度值、峰度值最大,通孔次之,平底孔最小,随着缺陷埋深的增加频谱图趋于对称和正态分布的特征;主频率峰值通孔最大,平底孔次之,槽伤最小;谐振频率间隔平底孔最大,槽伤次之,通孔最小。分析动态超声C扫描信号随着缺陷埋深增加的衰减情况,根据图像边缘形状特征可判断出缺陷类型,并且测量值/实际值(ρ/ρ0)图表明,平底孔缺陷尺寸测量误差最小达到40μm,通孔最小误差达到30μm,槽伤误差最小达到50μm。人工缺陷检测结果为自然缺陷的类型识别提供了可靠的判断依据。

关键词:

中图分类号: TG292;TG245

作者简介:冶平(1990-),女,宁夏银川人,硕士研究生,研究方向:超声波无损检测;E-mail:yeping786@126.com;;马通达,教授;电话:010-82241342;E-mail:matongda@126.com;

收稿日期:2015-04-03

基金:国家科技部创新方法工作专项项目(2011IM030900)资助;

Application of Ultrasonic Testing and Feature Analysis in Semi-Solid Processed Aluminum Alloy

Ye Ping Li Yang Zhu Qiang Ma Tongda

General Research Institute for Nonferrous Metal,Analysis Testing Center of National Nonferrous Metal & Electronic Material

National Engineering Research Center for Nonferrous Metal Composites,Beijing General Research Institute for Nonferrous Metals

Abstract:

Using contact detection for the ultrasonic A-scan inspection and focusing method of water immersion for the ultrasonic Cscan inspection,ultrasonic testing followed by feature extraction was adopted to identify the three forms of artificial defects,i. e. flat bottom-hole,through hole and notch,inside a semi-solid processed aluminum alloy. Spectrum analysis on ultrasonic signal of A-scan was performed applying fast Fourier transform( FFT) to the windowed signal indicating the defects,and then the defects were categorized according to parameters such as skewness,kurtosis,peak value in frequency domain and intervals between resonant frequencies.The skewness and kurtosis of notch had the maximal peak value,followed by through hole and the minimum for flat bottom hole; peak value in frequency domain of through hole was the maximal,followed by flat bottom hole and the minimum for notch; the intervals between resonant frequencies of the flat bottom hole was the maximal,followed by notch and the minimum for through hole. The forms of defection could be identified according to the features of C-scan image. Also,by analysis of decay of C-scan signal with respect to the increasing burial depth of defects,the bias from the measured defect size to the actual defect size could be estimated. The results showed that the minimum measuring error between measured and actual values of flat bottom hole was 40 μm,while that of through hole and notch was 30 and 50 μm,respectively. The test results of artificial defects could provide diagnosis basis with detecting natural defects for both A-scan detecting and C-scan imagery.

Keyword:

semi-solid processed aluminum alloy; ultrasonic testing; peak value in frequency domain; size bias;

Received: 2015-04-03

随着石油能源的日益匮竭、大气污染和温室效应的日益严峻,汽车发动机作为能源消耗和温室气体的重要来源之一受到广泛关注。为了保护环境、提高燃烧效率,减轻汽车零部件重量和提高燃油发动机工作效率已成为大势所趋,因此,汽车用铝合金材料及零部件质量面临更高的要求。

涡轮增压器可以有效提高内燃机的效率,减少废气排放。现在,全球50%的发动机应用增压技术,而我国只有13%,因此,涡轮增压技术是我国未来内燃机技术发展的重要方向。

压叶轮是涡轮增压器中重要组成部分,叶轮通过轴承链接涡轮增压器另一端由尾气驱动的涡轮带动高速旋转,压缩空气后使之进入气缸,空气的压缩和密度增大可以燃烧更多和更充分的燃油,相应地可以增加发动机的输出功率和降低污染物的排放。叶轮外形复杂,14个叶片沿轮毂周向分布,在高达250℃的高温下转速可达到200000 r·min-1,这样叶轮在极高的应力下工作,涡轮增压器同时经历循环载荷,这更加剧了压叶轮的疲劳损伤。因此,叶轮必须具备优异的机械性能和无铸造缺陷,以保证涡轮增压器安全的工作。

半固态触变成型作为一种先进成型技术

传统的缺陷检测方法经常包括“有损”制样过程,费时费料,增加成本,有损样品而无法被生产过程所接受。超声波无损检测技术可以在保证工件完好的情况下实现在线检测,在工业生产中有重要意义。Adler等

超声波的波形与频谱互为正、反傅里叶变换的关系,频谱分析方法又分幅度谱、相位谱、功率谱、倒频谱等。Adler等

选择适当的频谱分析方法,可以有效处理超声波回波信号,获得缺陷信息

本文对半固态触变成型坯料A319S制成的平底孔、通孔、槽伤三类人工缺陷进行静态、动态检测并识别缺陷类型,对超声波A扫描信号进行快速傅里叶变换,提取幅度谱中峰度、偏度、振幅谱主频率和谐振频率间隔为特征参量表征三类缺陷,研究超声波C扫描图像中缺陷尺寸测量值与实际值的误差,为自然缺陷尺寸的检测提供判断依据。

1 幅度谱频谱分析

1.1 频谱分析

对于自然缺陷,缺陷形状具有随机性和无规则性,缺陷类型多样性,缺陷分布与取向和工件表面粗糙度、内部填充物等多种因素有关,导致自然缺陷回波信号及其频谱非常复杂

常规的超声检测信号一般可认为是有限时间的瞬态信号

傅里叶系数变为连续的频率函数后:

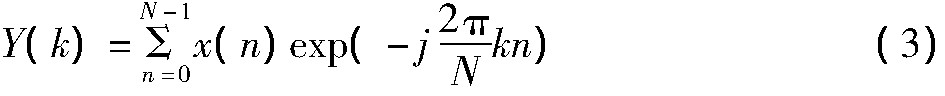

将信号x(t)经A/D采样编程数字信号序列x(n),对照式(2)得出其离散傅里叶变换(Discrete Fourier Transform,DFT):

式中,t为信号时刻,f为频率,n,k为序列号;N为数字信号序列的点数。

快速傅里叶变换(FFT,fast Fourier transform)是把整个序列分解成若干较短的序列作离散傅里叶变换(DFT,discrete Fourier transform),本文中通过数字信号处理器DSP(digital signal processing)以及MATLAB汇编语言实现FFT运算,为了避免运算结果中底波对缺陷波的影响,本文采用局部FFT运算,即只对缺陷波段加一矩形窗,对窗内信号进行FFT运算。

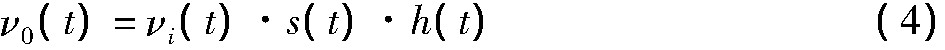

本文中超声波无损检测系统电路产生的电压输入信号为vi(t),经过检测系统最终观察到输出电压信号ν0(t)。对检测系统的分析发现

缺陷的真实信息包含在h(t)内,整个检测系统的属性用s(t)表示,本文试验中系统参数经过反复,最终确定在采样频率为70 MHz,增益为满屏60%,采样深度为1.2×106个点。对式(4)进行傅里叶变换并且频谱归一化,可得:

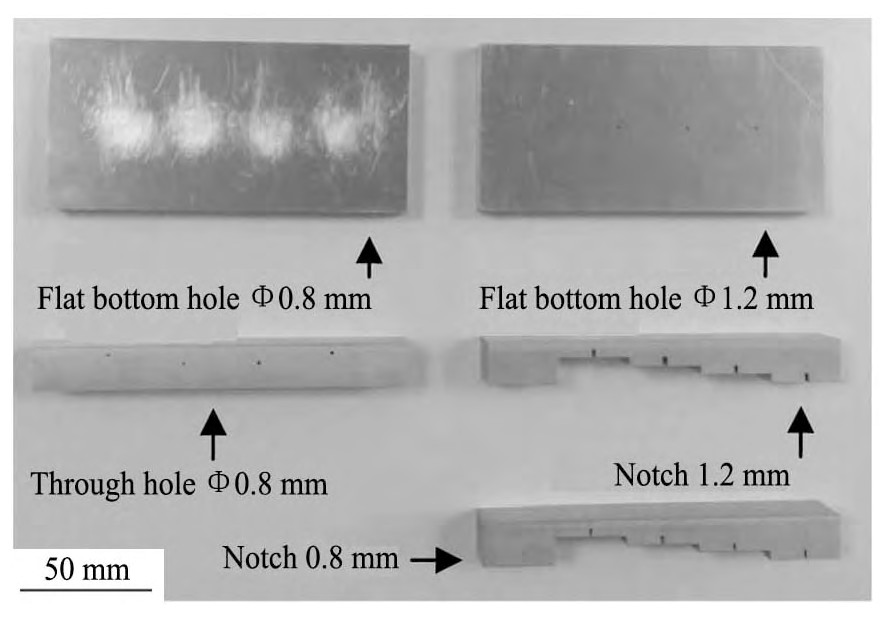

图1 A319s铝合金人工试块Fig.1 Specimen of A319s aluminum alloy

H(ω),V0(ω),V1(ω)分别是h(t),ν0(ω),νi(t)的傅里叶变换。

在探头的远场区,当球形气孔和裂纹状缺陷与探头轴线垂直时,其反射波的频谱与探头干涉频谱类似。假定探头的入射角度不变,随着探头逐渐靠近缺陷,入射波分配到耦合剂和缺陷表面的能量先增大后减小,缺陷反射回波频谱的幅度因此改变。由于检测时超声波在传播过程中发生的散射、折射、反射、衍射等复杂现象受缺陷尺寸的影响,而长度尺度上的变化与超声波的频率相关,因此频率幅度谱的振幅主频率峰值和谐振频率间隔能反映出三类缺陷的差异。

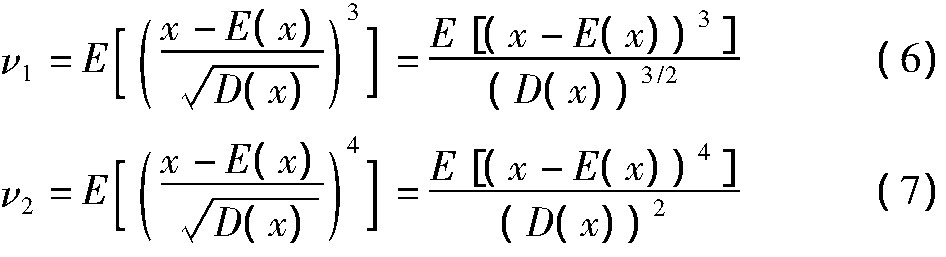

此外,选择偏度和峰度两个数理统计特征量作为缺陷频谱分析特征参量,从频谱分布形态分析缺陷之间的区别。峰度和偏度是数理统计中表示样本分布形状的统计量

偏度反映分布的对称性,ν1>0为右偏态,ν1<0为左偏态,正态分布的峰值为3,将ν2和3比较可以衡量波形偏离正态分布的程度。

1.2 动态波形判断

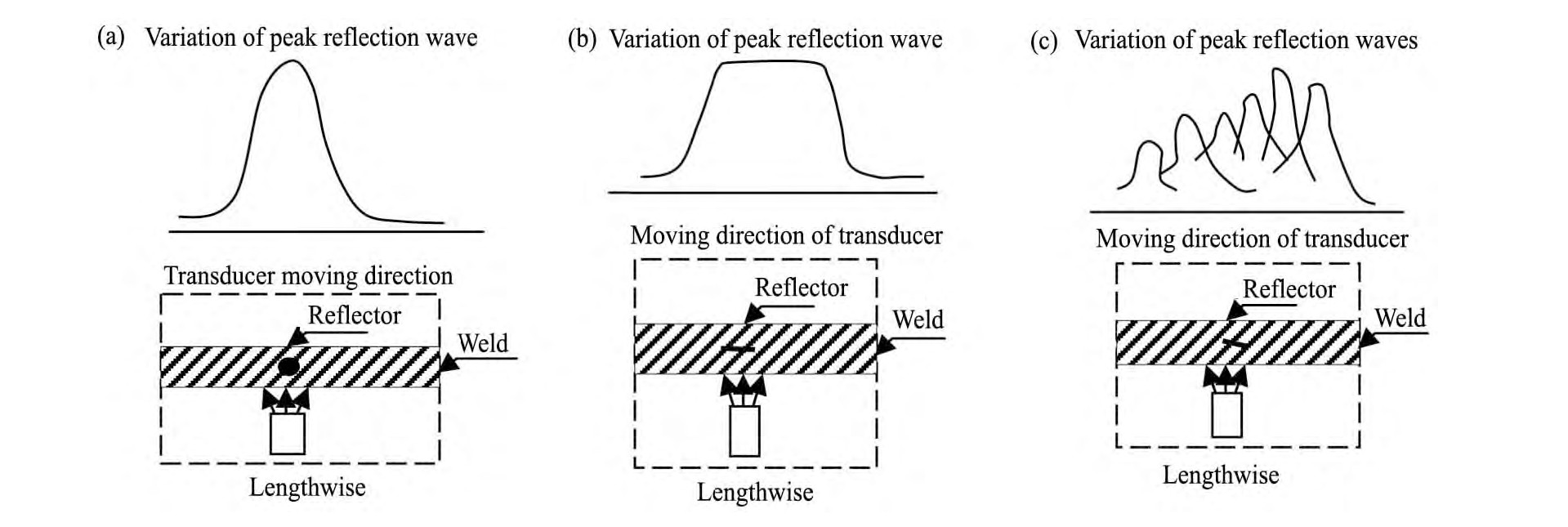

1.2.1 点状缺陷

点状缺陷多指气孔或者夹渣等小体积缺陷,外形呈球形,也有不规则形状。回波当量较小,当探头前后、左右、环绕扫查时显示动态波形图2(a)。

1.2.2 线状缺陷

线状缺陷多指可测指示长度,但是高度和宽度不易测,介质的间断、不均匀可能导致信号的不连续。探头扫查方向与缺陷长度方向垂直时,回波一般显示动态波形图2(b),光滑平面状缺陷与线状缺陷动态波形类似。当缺陷断面尺寸变化时,回波幅度随探头移动随机起伏,动态波形显示如图2(c)所示。

图2 焊缝缺陷动态波形图Fig.2 Dynamic waveform of different weld defections

(a)Spot reflector;(b)Smooth surface reflector;(c)Irregular reflector

2 超声波静态检测试验

2.1 检测装置

采用接触法对试件进行超声A扫描检测,试验所用设备为GE USIP 40超声检测仪,选择工作频率为6 MHz的双晶探头MSEB6H,采样频率为70MHz,探头隔声层与试块表面长度方向垂直,接收端为DS1000Z数字示波器,将采集到的信号导入计算机,编写MATLAB程序对信号进行频谱分析。

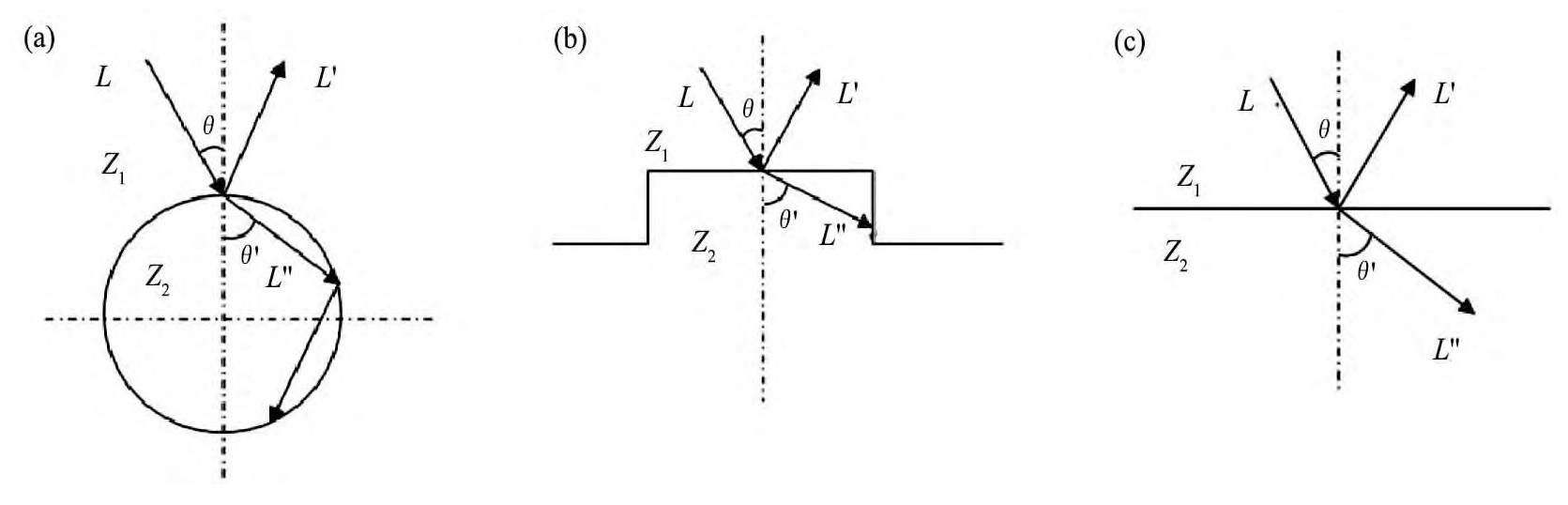

通孔缺陷表面为曲面,平底孔表面和底面为封闭式平面,而槽伤表面为平面,底面为凹槽状开放式形状。当入射波进入缺陷时,根据Snell定律,声波会发生反射、折射,如图3所示,声波在缺陷表面发生曲面散射、带棱边平面散射、平面散射多种散射现象。图中Z1,Z2为两种介质,L为入射波,L'为反射波,L″为折射波,θ为入射角,θ'为折射角。

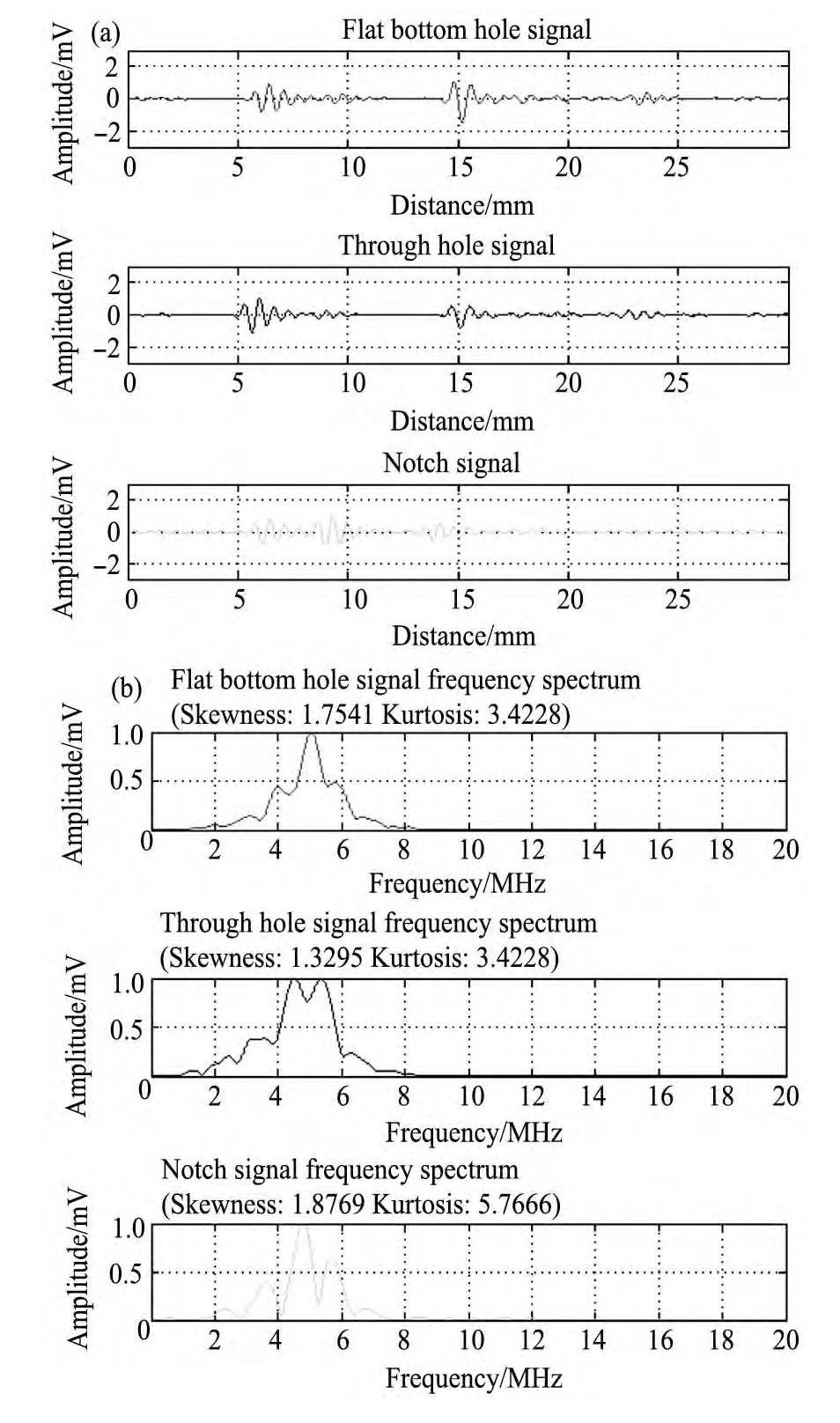

为了消除底波对缺陷波的影响,并且保证缺陷频段全部包括在内,对缺陷频段加相同大小的矩形窗进行FFT变换,以Φ1.2 mm,埋深为6 mm缺陷为例,信号时域谱和频域谱结果如图4。

三类缺陷的频域谱在形态上有明显差异,平底孔缺陷的频谱存在一个明显的主峰,主峰两侧呈现对称的次峰,主频率峰值位于5 MHz处;通孔频谱波形整体显现一个主峰和一个次峰,主峰次峰交汇处常位于5 MHz的位置;槽伤缺陷的频谱中也存在一个主峰和两个次峰,两侧次峰不呈现出对称性特征,主频率峰值同样位于5 MHz的位置,但是,在主峰与次峰间频率值发生突变,极大值和极小值之间绝对值较大。

2.2 峰度和偏度

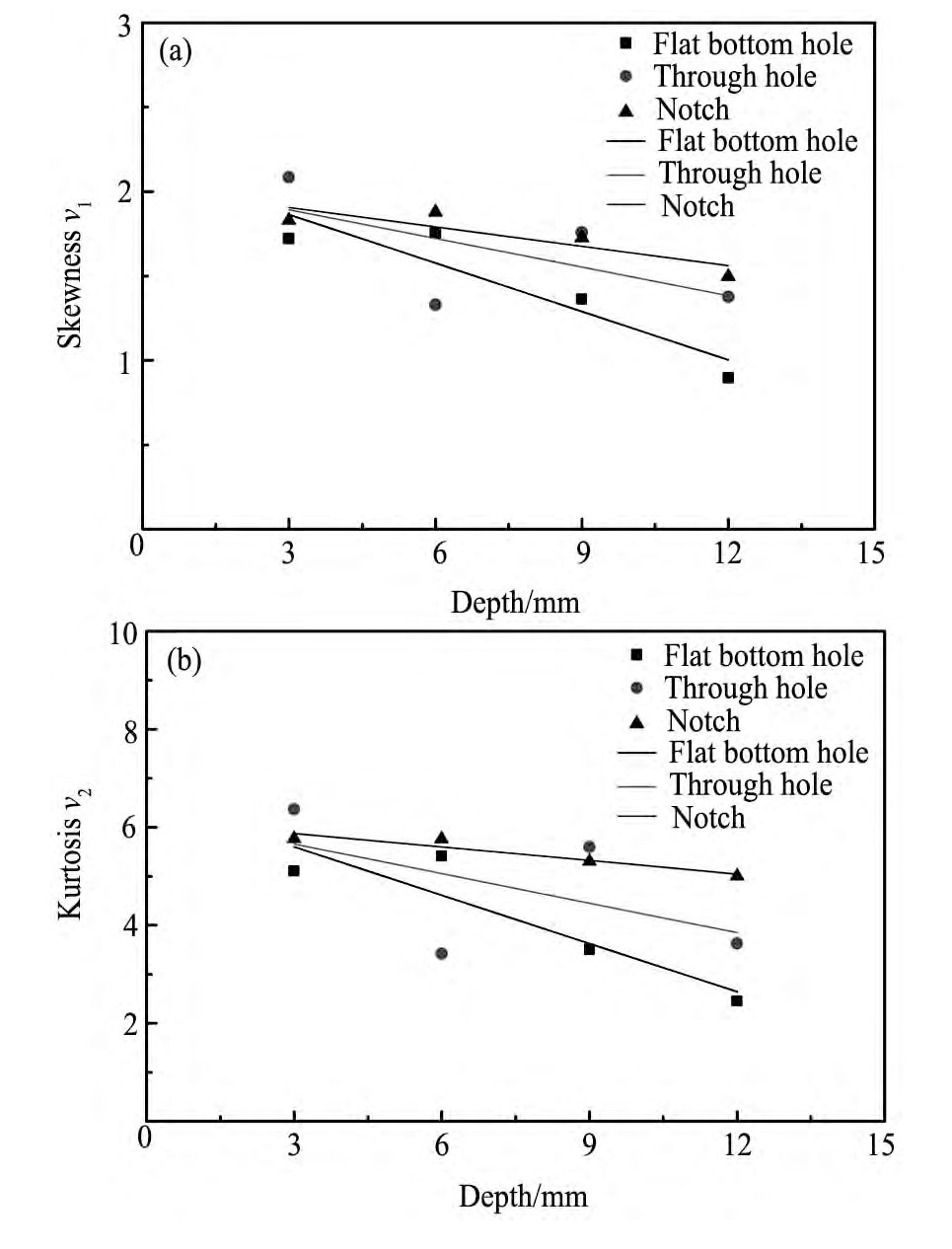

平底孔、通孔、槽伤的偏度均为正值,即与正态分布对称性相比较,显示右偏态特征。槽伤偏度值最大,对称性最低,通孔次之,平底孔最小,对称程度较高,另外,随着缺陷埋深的增加,偏度值减小,缺陷频谱趋于对称。

图3 通孔、槽伤、平底孔检测原理图Fig.3 Examination principles of defects through hole(a),notch(b)and flat bottom hole(c)

图4 Φ1.2 mm缺陷时域谱和频域谱Fig.4 Spectra of time domain(a)and frequency domain(b)ofΦ1.2 mm specimen

峰度值和峰度值呈现相同的变化规律,槽伤峰度值最大,通孔次之,平底孔最小,正态分布峰度为3,三类缺陷频谱峰度值在缺陷较浅时大于3,随缺陷埋深增加而逐渐减小并趋于3,即逐渐趋向正态分布。

2.3 主频率峰值

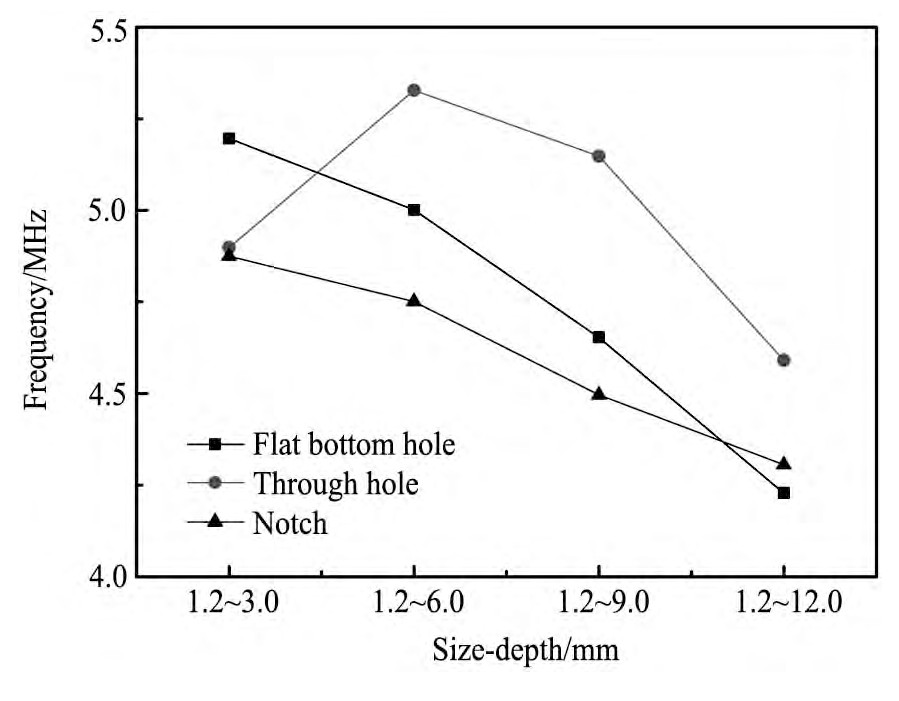

Φ0.8 mm和Φ1.2 mm的缺陷主频率峰值变化曲线图中,除埋深为3 mm的通孔外,平底孔、通孔、槽伤的主频率峰值随着缺陷深度的增加而逐渐减小。通孔反射面曲率较大,埋深为3 mm时受表面波影响较大,或是位于近场区内探头分辨力有所降低导致规律偏差。图6为Φ1.2 mm平底孔、通孔、槽伤的主频率峰值变化曲线。三类缺陷的主频率峰值主要集中在4~5.5 MHz区间,在4.5~10.5 mm深度范围内通孔峰值最大,平底孔次之,槽伤最小。通孔界面为一曲面,平底孔、槽伤缺陷表面均为平面,声波入射到缺陷表面时,大部分被散射、反射掉,只有少量进入缺陷内部,声波在通孔内部经多次反射,探头接收到多次反射回波能量;平底孔缺陷在声波入射时损失较小,部分声波遇缺陷返回,部分声波抵达试块底面后返回探头,虽然出现二次回波、三次回波,但是声波在缺陷内部反射和折射能量明显少于通孔内部,总体返回探头能量较少;槽伤试块底面为凹槽开放式形状,只有部分声波能入射到缺陷位置,声波在凹槽内反复反射、折射后,少量的反射回波恰好被探头接收,因此回波能量最小。

图5 Φ1.2 mm缺陷偏度、峰度拟合图Fig.5 Function of skewness(a)and kurtosis(b)as depth ofΦ1.2 mm specimen

图6 Φ1.2 mm缺陷主频率峰值变化曲线图Fig.6 Variation of peak frequency ofΦ1.2 mm specimen

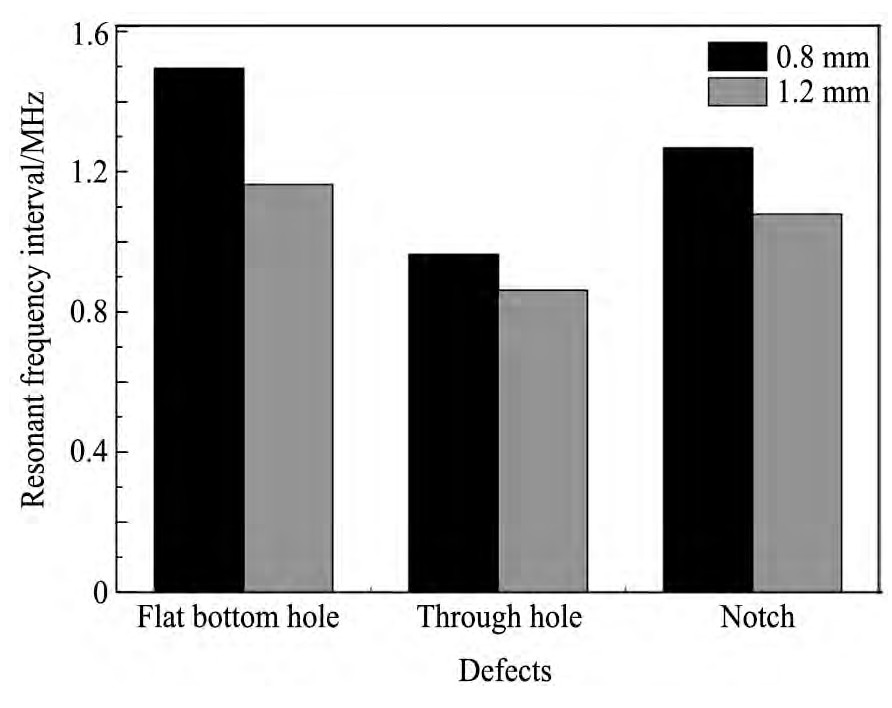

2.4 谐振频率间隔

当超声波在工件中传播距离为半波长整数倍时,不同次反射回波之间的相互干涉会导致反射信号频谱出现“下陷”

3 超声波动态检测试验

3.1 动态图像分析

采用超声波水浸聚焦法对试件进行C扫描检测,试验采用超声水浸聚焦探头15Z6SJ30DJ,工作频率为15 MHz,焦距30 mm,晶片尺寸为6 mm,采样频率为400 MHz,增益为满屏的80%。水中焦距为5.50 mm,检测时,首先调整入射探头Z方向到试件的距离,然后在X和Y方向做扫查,扫查方式为S型全覆盖式扫描,步进和扫查间隔均为0.01 mm,扫查速度为25 mm·s-1,扫查范围为5 mm×5 mm。

图7 谐振频率间隔均值对比图Fig.7 Chart for average of resonant frequency interval

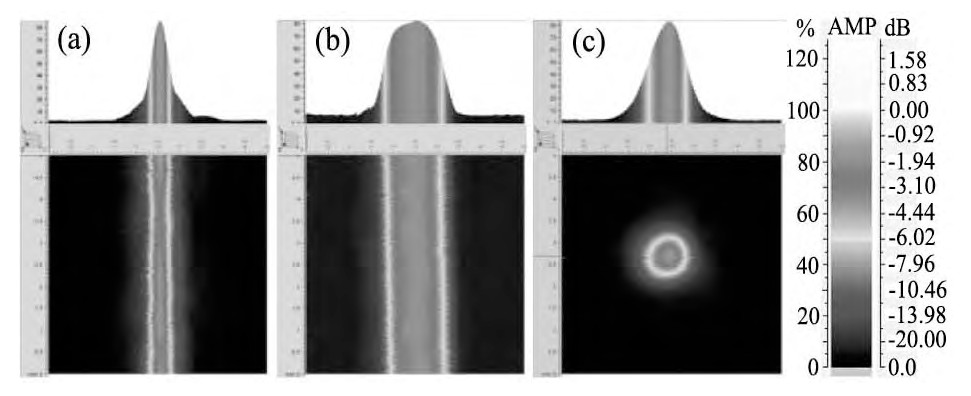

以Φ1.2 mm,埋深为3 mm的平底孔、通孔、槽伤为例,图像下半部分为扫描区域,上半部分为扫查区中心点对应的A扫描波形图像,纵坐标为增益百分比,本文试验中在相同的检测条件下进行,三类缺陷的缺陷回波增益均为满屏的80%。

超声波C扫描图像直观地显示缺陷本身的形态,如图8所示,通孔表面为曲面,一部分入射波被散射掉,达到增益为80%的回波只集中在很窄的范围内,波形顶部曲率较小,类似于通孔表面形状;槽伤表面为平面,入射波大部分进入缺陷内部并经一系列反射折射返回探头,达到增益为80%的回波范围较大,波形顶部曲率较大,类似于槽伤表面形状;平底孔图像能直接判断出其形状。

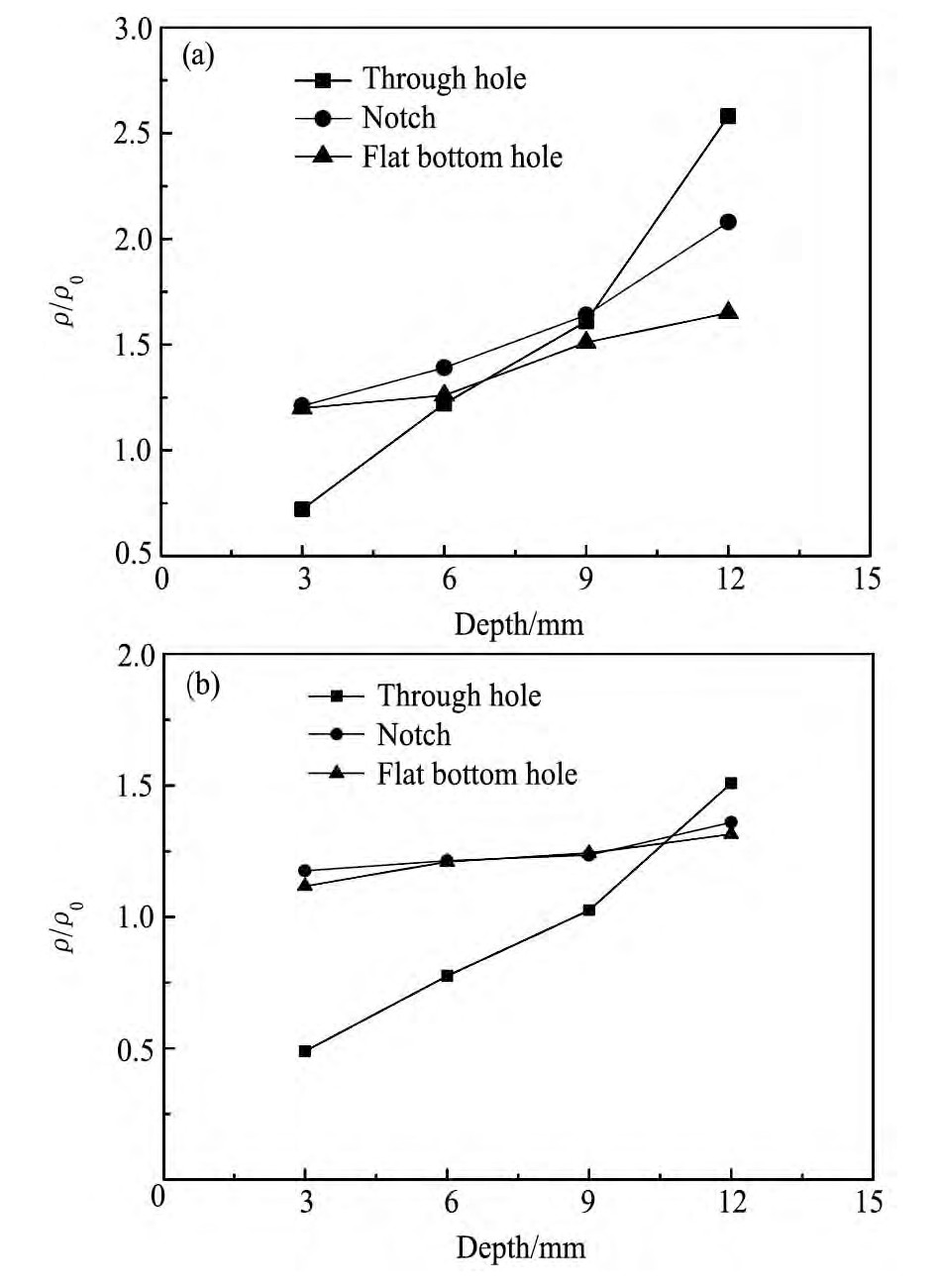

3.2 测量尺寸误差分析

检测中,选择缺陷波高的最值点,用半波高法测量缺陷尺寸,并在增益为40%区域内随机取10个点,加权平均得出通孔和槽伤大小的测量值ρ,ρ0为缺陷尺寸实际大小,计算ρ/ρ0,进行测量误差分析行,结果如图9所示。

随着扫查深度的增加,尺寸为Φ0.8 mm和Φ1.2 mm的三类缺陷的测量值和实际值间的误差都呈现逐渐增大的趋势。通孔的测量值和实际值的比值随着缺陷深度的增加而明显增大,说明曲面散射较之平面带棱边散射和平面散射,对声波的衰减影响更为严重。对于Φ0.8 mm的通孔,深度为4.8 mm时测量值和实际值最为接近,对于Φ1.2 mm的通孔,深度为9 mm时测量值和实际值最为接近。平底孔和槽伤的表面形状对检测准确度也有不同程度的影响,当缺陷当量为Φ0.8 mm时,在3~9 mm深度范围内,误差较小,当缺陷当量为Φ1.2 mm时,在3~12 mm深度范围内,测量值和实际值误差很小,可以根据图像估算出实际缺陷的当量。

图8 Φ1.2 mm,埋深为3 mm缺陷超声波C扫描检测图像Fig.8 Defect detection with ultrasonic data acquisition system on through hole(a),notch(b)and flat bottom hole(c)

图9 不同深度下缺陷测量值/实际值(ρ/ρ0)Fig.9ρ/ρ0of defects forΦ0.8 mm(a)andΦ1.2 mm(b)in diameters at different depth

4 结论

采用A扫描、C扫描两种测量方式分别对平底孔、通孔、槽伤三类人工缺陷进行检测,提取静态和动态两类特征对缺陷类型进行区分:

1.提取偏度、峰度、主频率峰值、谐振频率间隔、极值点个数等静态特征量,槽伤的偏度峰度值最大,通孔次之,平底孔最小,随着缺陷埋深的增加频谱图趋于对称和正态分布;三类缺陷主频率峰值随着缺陷埋深的增加而呈现减小的趋势,平底孔谐振频率间隔最大,槽伤次之,通孔最小,散射越严重,频率间隔越小。

2.C扫图像中可以提取出每个像素点处的A扫描动态波形图,图像边缘形状特征与缺陷表面形状相吻合,结合尺寸随着深度的变化规律,可直接区分出三类缺陷。

3.尺寸为Φ0.8 mm和Φ1.2 mm的平底孔、通孔和槽伤的检测图像均存在尺寸误差,由于散射现象严重,通孔的检测误差最大。测量值/实际值图表明,平底孔缺陷尺寸测量误差最小达到40μm,通孔最小误差达到30μm,槽伤误差最小达到50μm。为自然缺陷的超声C扫描图像检测提供判断依据。

参考文献