DOI:10.19476/j.ysxb.1004.0609.2018.06.16

氧气底吹熔池熔炼过程气泡生长行为仿真研究

郭学益1, 2,王双1,王亲猛1,闫书阳1,田庆华1, 2

(1. 中南大学 冶金与环境学院,长沙 410083;

2. 中南大学 中国有色金属工业清洁冶金工程研究中心,长沙 410083)

摘 要:

采用CFD商业软件ANSYS Fluent中VOF多相流模型研究底吹氧气底吹熔池熔炼过程中气泡的生长行为,并研究单气泡在水中的生长破裂行为;在此基础上,再通过底吹炉熔池内部单氧枪的纵切面进行二维数值模拟,分析了熔池内部相分布、气泡的形状、生长频率、直径,以及变形、融合、破裂等过程。结果表明:水中的气泡直径越小、位置越深,停留时间越长。氧枪口处的初始气泡直径为400 mm左右,气泡生成频率约为4 Hz;稳定状态下熔池内部气泡直径分布符合Boltzmann函数分布,直径为0~100 mm的气泡数量占比80%左右;气泡破裂时间比气泡融合时间短,因此气泡更容易破裂,气泡融合后再破裂会搅拌熔体,加强传质传热效果。

关键词 :氧气底吹;熔池熔炼;气泡生长;氧枪;VOF模型;数值模拟;气泡直径

文章编号:1004-0609(2018)-06-1204-12 中图分类号:TF811 文献标志码:A

氧气底吹熔池熔炼是一种高效冶金方法。气体从冶金炉底部喷入熔池形成气泡与熔体间发生强烈反应和交互作用,利用气泡上浮驱动熔池内熔体循环流动来加快传递过程,能使熔体内部形成均匀扩散区,实现剧烈搅拌。在气液两相流中,气泡大小、形状、运动轨迹、气液两相之间以及气泡之间的相互作用规律是影响气液两相流动行为的重要参数,也是气液传热传质和化学反应设备等设计和操作的重要依据。气泡微细化在冶金喷吹冶过程中具有重要的作用和意义。刘柳[1]针对垂直上升管中的气泡动力学特性做了详细的研究,詹树华等[2-3]针对浸入式侧吹熔池搅拌现象进行研究,并对比了深侧吹和浅侧吹的射流行为,发现深侧吹搅拌能力更强。DILKHUIZEN等[4]采用VOF和界面追踪的方法研究单个气泡在水中运动受到的阻力及体积力,分析了密度、粘度、表面张力、气泡直径对气泡形状的影响。HUA等[5]采用3D-VOF模型研究多个气泡在粘性流体中的运动及交互作用。YANG等[6-7]研究了气液固多相流高压状态下气泡形成动力学。ANNALAND等[8]研究了孤立静止液体中的气泡在上升过程中形状和速度变化。LIU等[9-10]研究电弧炉炼钢过程中,采用相干气体射流提高超声波氧气喷射的搅拌效果和熔池中的反应速率。模拟超音速相干射流的流场特性,对比了在热(1700K)和冷(298K)条件下具有预热氧气的相干射流流场。结果表明,通过燃烧形成了围绕主氧气射流的低密度区域,从而抑制了环境气体向主射流中的夹带。研究了超声波相干射流在冷热条件下的流场特征。但是针对氧气底吹熔池熔炼过程中的气泡变化与直径分布研究甚少,尚不全面和深入。

本文作者通过建立合理的底吹熔炼炉模型,运用CFD软件中多相流模型对底吹熔炼炉内气泡的生长进行详细研究。为了明确熔炼炉内气泡的变化规律,首先研究了单气泡自由上浮的运动规律。而后着重研究了熔池内部相分布情况、氧枪口处气泡生长规律、熔池内部气泡破裂和融合以及熔池内部的气泡直径分布规律。

1 模型建立

1.1 物理建模

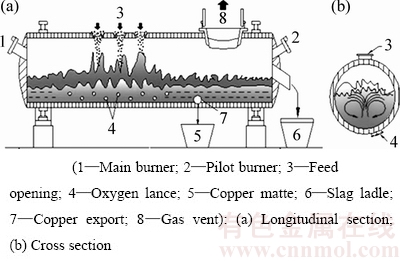

底吹炉是一座可以转动的卧式圆筒炉,结构示意图如图1所示。生产过程中炉膛下部是熔体,其前段为反应区,后段为沉淀区。在反应区的下边有喷枪将氧气吹入熔池,使熔池处于强烈的搅拌状态。该方法最大的特点是:气流是以许多微细的小气流从熔体底部吹入,最先进入金属熔体区域,气液相接触面积大、历程长,气体在熔体内停留时间长,有较好的反应动力学条件,因此有较大的熔炼潜能[11]。

熔池熔炼炉长度为 15 m;氧枪直径为 0.03 m,一共9 支,分两排交叉布置,分别与竖直方向夹角为 7°和22°,上排 5 支,下排4 支。单排氧枪间距为 1.0 m;熔池熔炼炉内径为 3.5 m;熔池高度为 1.4 m。

图1 氧气底吹熔炼炉示意图[12]

Fig. 1 Schematic diagram of smelting furnace in oxygen bottom blowing[12]

本实验中主要研究底吹熔池熔炼过程气泡生长行为,假设初始状态时熔池为静止的,暂时忽略化学反应,也不忽略加料和放铜锍、渣对熔池的扰动,以及壁面的散热。为了精简计算,分析时选用底吹炉横截面进行数值模拟研究,其它边界条件、物性参数均与基本工况相同,具体模型如图2所示。

1.2 数学建模

图2 底吹炉横截面物理模型

Fig. 2 Physical model of lateral section of bottom blowing furnace

本实验中采用二维非稳态和压力-速度耦合PISO算法进行模拟计算。

1.2.1 基本控制方程

1) 流体力学的连续性方程

(1)

(1)

式中:ρ为密度,kg/m3;v=(u,v,w)表示坐标系X=(x,y,z)中的流体速度,m/s;t为时间,s。

2) 流体力学的动量方程

(2)

(2)

式中:p为压力,Pa;F为作用于控制容积上的体积力,N;g为重力加速度,m/s2;v为流体速度,m/s;μ为有效黏度,Pa·s。

3) 流体力学的能量方程

(3)

(3)

式中:Sh为体积热源相;E可表示为

(4)

(4)

式中:Eq由各相的比热容及温度决定。

1.2.2 VOF模型

VOF方法中引入相函数(Phase function),类似百分数的概念。在流体相中,总相函数取值为1,若单元中一流体相取值为1,则其他流体相取值为0;在相界面位置,其相函数值来确定在相函数取0到1之间,各相流体的相函数取值之和仍为1。在该控制方程中,通过求解气相体积分数的连续性方程来描述气液两相之间的界面追踪。假设气相为第q相,则方程可以描述如下:

(5)

(5)

式中:ρq为q相的密度,kg/m3;αq为q相的体积分数,%;vq为q相的速度,m/s;mpq为p相到q相的质量输送,kg;mqp为q相到p相的质量输送,kg;Sαq为源项。该方程受到如下约束:

(6)

(6)

1.2.3 湍流模型

当气体从喷枪喷入熔池,该过程是具有高度复杂的不规则、有旋性、三维性、扩散性和耗散性的湍流流动。湍流运动现象中运动的各种物理参数,如速度、温度、压力等都随时间与空间发生随机的变化,这在自然界中和工程技术领域随处可见。研究表明:Realizable k-ε模型更接近实验结果。湍流模型中通用的k、ε的输运方程分别如下:

湍动能方程k,

(7)

(7)

湍动能耗散率方程ε,

(8)

(8)

式中: ;η是湍流和平均拉伸的时间尺度之比,且有

;η是湍流和平均拉伸的时间尺度之比,且有 ,

,

;Gk是湍流动能产生率;B为体积力;αk和αε是k方程和ε方程的湍流Prandtl数;μeff为有效黏度,如式(9)所示:

;Gk是湍流动能产生率;B为体积力;αk和αε是k方程和ε方程的湍流Prandtl数;μeff为有效黏度,如式(9)所示:

(9)

(9)

(10)

(10)

式中:μ为动力黏度;湍动能 ;湍流耗散率

;湍流耗散率 ;Cε1、Cε2、Cμ分别为经验常数,采用Launder和Spalding的推荐值,如表1所示。

;Cε1、Cε2、Cμ分别为经验常数,采用Launder和Spalding的推荐值,如表1所示。

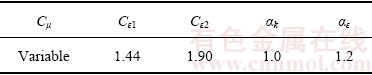

表1 Realizable k-ε湍流模型各常数

Table 1 Model constants of Realizable k-ε model

2 定解条件及求解策略

2.1 边界条件及物性参数

1) 入口条件。氧枪入口采用质量入口边界条件,入口气体为可压缩富氧空气,其质量流量为 0.73 kg/s,温度为300 K,湍流强度和湍动能耗散率均为5%,水力学直径为 0.03 m。

2) 出口条件。烟气出口设置为压力出口边界条件,设置为低于标准大气压85 Pa。

3) 壁面边界条件。不考虑壁面的散热,作绝热壁面处理;采用无滑移壁面边界条件,认为在壁面处的流体速度为 0;近壁面区域采用标准壁面函数处理。

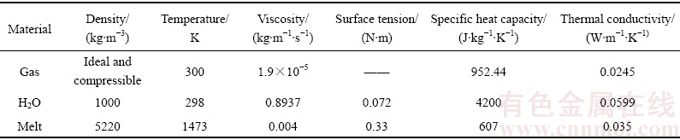

4) 物性参数。不考虑化学反应,底吹氧气熔池熔炼炉内包含铜锍熔体和富氧空气(烟气)两种流体,由于气体入口马赫数大于0.3,故富氧空气作为理想可压缩气体处理,具体物性参数如表2所示。

2.2 求解策略

通过网格独立性检查,用ANSYS Workbench 中的软件Geometry-Design Modeler建模,用ICEM CFD进行网格画分。对模型进行定时间步长为0.0001s的瞬态计算,选用VOF多相流模型,压力速度耦合选择 PISO算法,压力的离散化用 PRESTO 格式,方程的离散化采用二阶迎风格式,以便提高计算精度。

模型验证一般情况下都是CFD数学模型的验证,是判断结果准确与否的关键因素。因此,选择合适的模型至关重要。依据科研人员[13-16]的模型验证结果,目前更适合气液多相流运动的模型是VOF模型,更符合炉内不规则运动的湍流模型是Realizable k-ε模型,选择合适的模型才能得到理想的模拟结果。

3 单气泡自由上浮运动

3.1 单气泡在水中运动

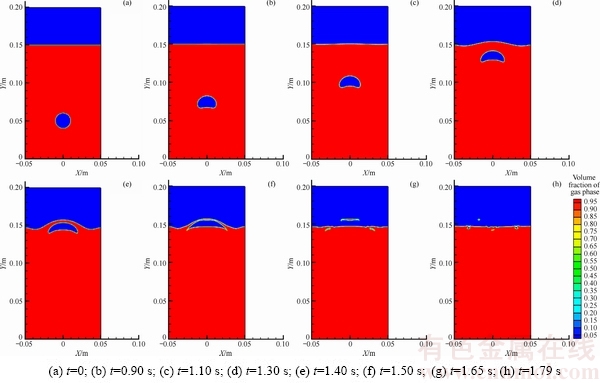

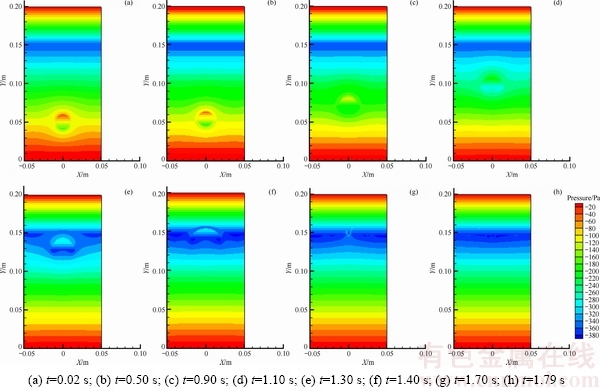

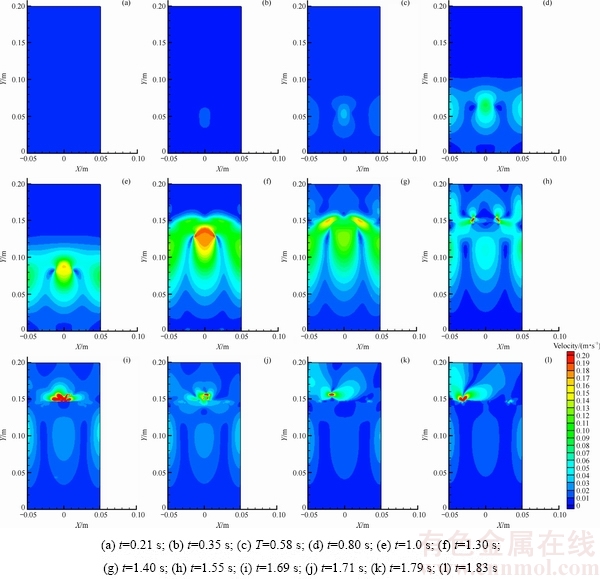

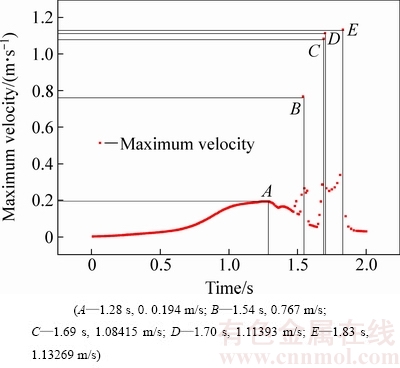

气泡是气液两相流中的基本研究对象,气泡运动是一种气液界面的非定常流动[17]。针对液体深度h=0.1 m、半径r=0.02 m的气泡在水中自由上浮过程中的运动变化情况如图3~7所示。从图3可知,气泡在上浮过程中,由于受到浮力和重力的不平衡作用,气泡会向上运动。在气泡外部,下面压强大于上面压强,气泡下边界向内凹陷,使气泡呈现弯月牙形状,然后冲破气液界面。在气泡内部,上半部分压强大于下半部分压强,并且随着气泡的上升,气泡内部压强越来越小,当上升临近气液界面时,气泡压强达到最小。图5所示为气泡上升过程中速度变化规律。随着气泡上升,气泡中心速度逐渐增大,最大可以达到0.19059 m/s,往两边方向逐渐减小,靠近壁面的位置由于环流的作用,速度又增大。当气泡冲破气液界面,即t=1.54 s时,弯月牙状的气泡两端破裂,瞬时速度可达到0.767172 m/s。由于液滴的飞溅,下落时气液速度最大,可达到1.2 m/s。由此可见,熔池内适当的喷溅对于加快物料在熔池上表面的扩散有较大帮助。

表2 熔炼炉内熔体和气体的物性参数

Table 2 Property parameters of melt and gas in smelting furnace

从图5可以看到,在气泡破裂过程中,由于气泡左右受力平衡,气泡沿着竖直方向运动,气泡速度变化主要在气泡轴线上。从图6可以看到,当时间t<1.5 s,即气泡未破裂时,最大速度处于气泡运动轨迹上,先增大后减小,当t=1.28 s时,气泡速度vmax=0.194 m/s。当t>1.5 s后,气泡破裂,此时,最大速度已经不处在中心轴线上,而是气泡破裂的位置(B)和喷溅的液滴下落的位置(C、D、E三点)。

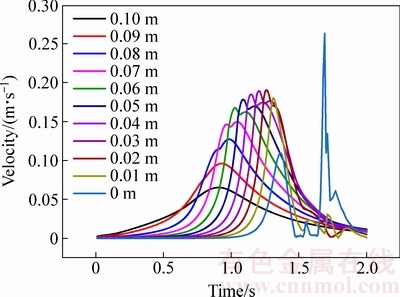

图7所示为气泡在轴线上距离液面不同高度位置的瞬时速度变化。当深度大于0.02 m时,每个位置的瞬时速度变化先增大后减小,即当气泡运动到该位置时,速度最大,当气泡远离该位置时,速度逐渐变小。另外,位置越深,气泡运动到该位置时间越短,速度就最小。当t=1.26 s时,处于0.02 m深度的位置速度最大,vmax= 0.191 m/s。当深度小于0.02 m时,距离界面越近,由于受到界面张力的阻碍作用,气泡速度减小。在深度处于0.02 m到0.08 m之间的位置,速度出现拐点。当气泡开始上升,受到不平衡作用力,气泡变形导致气泡内部速度分布不均,在弯月牙两端和气泡中心速度最大。在气泡经过此位置时,气泡继续变形,气泡内中心速度较大的区域也发生微变形,使得此位置的速度又增大,持续极短时间,由于气泡的远离,速度逐渐下降。

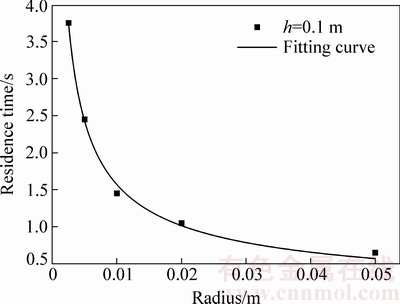

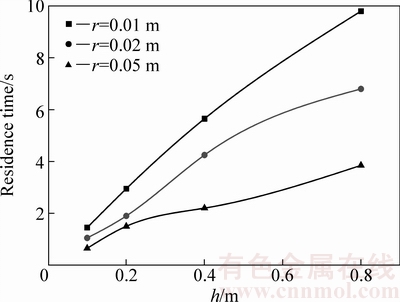

3.2 气泡在水中的停留时间

气泡自由上浮时在水中停留时间受气泡半径和所处深度影响。气泡停留时间随尺寸的增大而减小,随熔池深度的增加而增加。因此在熔池熔炼过程中,尽可能使气泡在熔池底部破裂成微小气泡,能够增加气泡停留时间以及气液接触面积。

图3 气泡在水中破裂行为(相分布)

Fig. 3 Bubble rupture behavior in water (phase distribution)

图4 气泡在水中破裂过程中压强变化

Fig. 4 Pressure change during bubble rupture in water

不同深度的气泡在熔池内的停留时间T与气泡尺寸R成一定的数量关系,拟合曲线函数为t=0.0873R-0.627,其中方差 =0.99643。

=0.99643。

单气泡自由上浮,初始速度为0,所以气泡速度的增加主要来源于气泡所受浮力的作用。而浮力与气泡体积有关,气泡体积越大,所受浮力越大,那么气泡的加速度越大,所以速度越大。因此,在气泡所处深度不变时,气泡直径越大,运动速度越大,气泡在熔池内的停留时间越短。而当气泡直径不变时,深度越深,距离越远,气泡在熔池内停留时间越长。

4 底吹炉内气泡生长行为

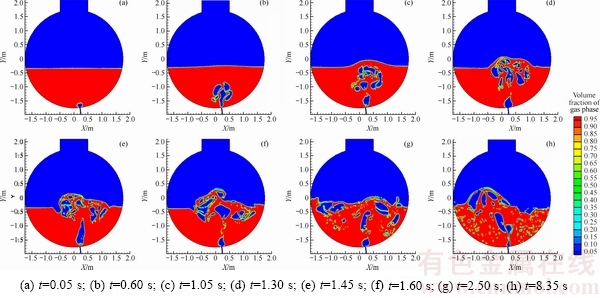

4.1 熔池内相分布情况

在底吹熔炼过程中,气相在氧枪压力作用下进入熔体内形成气泡。随着时间变化,气泡体积逐渐增大,使得气泡受力越来越大,并带动气泡两侧液相运动,而后反作用于气相,使得气泡受到液相阻力和切应力变大,气泡从氧枪口脱离形成单个气泡。图10所示为熔池内的气相分布,在气泡运动初期阶段,熔体速度极小,基本处于静止状态。此时,气泡的剪切力较小,主要受浮力和表面张力作用,而表面张力能够维持气泡形状,浮力会使气泡向上运动,所以气泡变形较小,有轻微变形且不容易发生破裂。而当随着气体的不断喷入,熔体内的速度越来越大,对气泡的剪切作用力也逐渐增加,气泡发生快速变形甚至最终破裂。当熔池到达稳定状态,熔池内有少量的大气泡和大量的小气泡,熔池内部剧烈搅拌,气相与熔体进行快速传热传质,加速反应进行。

4.2 氧枪口处气泡生长

4.2.1 根部初始气泡生长

高速气体通过喷枪会形成一个喷射锥似的液相区,形成气液两相体系;而对于一般浸没式喷枪来说,气体流速并不高,气体从喷枪口出来的瞬间会形成一个大的椭球形气泡。

图5 气泡在水中破裂过程中速度变化

Fig. 5 Velocity variation during bubble rupture in water

图6 气泡破裂过程中最大速度随时间变化

Fig. 6 Maximum velocity varying with time during bubble rupture in water

图7 距离液面不同高度位置的瞬时速度随时间变化

Fig. 7 Instantaneous velocity varying with time at different distances below liquid level

图8 深度为h=0.1 m处的气泡在水中停留时间随气泡尺寸变化

Fig. 8 Residence time varying with bubble size at depth of 0.1 m

图9 不同尺寸的气泡在水中停留时间随气泡位置变化

Fig. 9 Residence time varying with bubble position of bubble with different sizes in water

具有一定角度的氧枪,并且气泡初速度不为0的情况下,由于气泡受力不均匀,导致不规则生长。氧枪中心速度可达18 m/s,整个气泡内部,气泡中心速度最大。随着气泡的长大,气泡内的中心速度逐渐增大。在氧枪中心线的两侧,气泡内部各自形成漩涡。当气泡脱离氧枪口或者气泡破裂时,气泡速度减小。在气泡从氧枪口生成或者气泡长大过程中,气泡速度增加。当气泡开始脱离氧枪口时,在上升过程中不断将能量传递给熔体,速度变小。

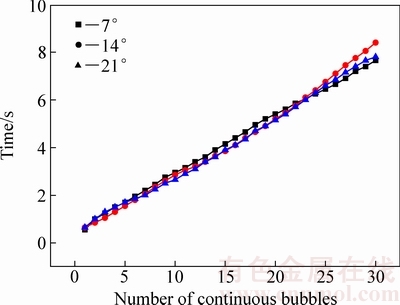

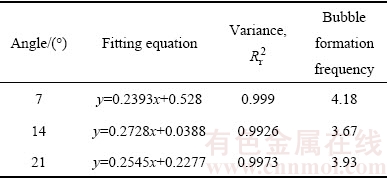

4.2.2 氧枪口气泡形成时间分析

气泡形成时间,即气泡从氧枪口形成到脱离的时间。它是熔池熔炼过程中的重要参数。为了研究炉内气泡形成时间频率,提取氧枪出处口30个连续气泡的形成时间和,探究了不同氧枪角度与出口处气泡生产时间的关系。如图12所示,其直线拟合数据如表3所示。

从图12可以看出,初始气泡在熔池内的生成时间较长,约为0.5 s左右。这是由于初始时刻熔炼炉内熔体处于静止状态,气泡上浮主要受表面张力、浮力和黏力作用。气泡周围的熔体由于气泡上升带动其运动,由于气泡体积小使得浮力较小,气泡上升速度很小,因此,气泡长大并脱离时间较长。随着时间的变化,熔体在连续上升气泡或者气团的搅拌作用下气泡流两侧产生漩涡,使得附近形成较强的搅动流动。气泡在长大过程中,受到周围流体搅拌作用影响,更加容易破裂,因此形成时间变短。由表2可以看出,气泡平均生成时间约为0.25 s,频率约为4 Hz。

图10 熔池内气液两相分布

Fig. 10 Phase distribution of gas-liquid flows in molten bath

图11 气泡初始生长过程中相分布和速度分布

Fig. 11 Phase and velocity distribution in initial bubble growth process

图12 不同角度下氧枪出口处气泡生成时间

Fig. 12 Bubble formation time at oxygen lance muzzle on different lance inclination

表3 不同角度下氧枪出口处气泡生成时间直线拟合

Table 3 Linear fitting of bubble formation time at oxygen lance muzzle on different lance inclination

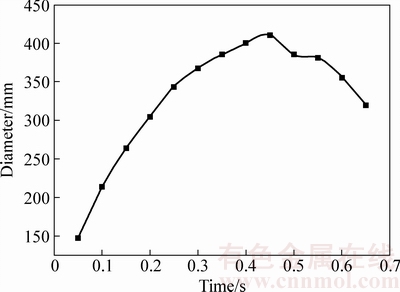

4.2.3 氧枪出口处初始气泡尺寸

初始气泡尺寸,即氧枪出口处第一个气泡从生成到脱离时的气泡直径。气泡随时间慢慢长大,初始气泡形成时间约为0.5 s。图13所示为初始气泡生长到气泡脱离时气泡直径的变化。由图13可以看出,在0.45 s时刻,气泡直径达到最大,为410.395 mm,而后逐渐变小。这是由于气泡脱离氧枪,在气泡上升过程中发生气泡变形、甚至破裂。初始气泡尺寸约为400 mm。

4.3 熔池内气泡生长变化

初始气泡从氧枪口处与氧枪脱离后,开始上浮。在浮力作用下,气泡向上运动,继续变形、破裂或者融合。由于受到热膨胀和熔体阻碍作用,被击散形成若干细小气泡或流股。气泡在上浮过程中的变化对底吹熔炼炉内气液反应有重要作用。

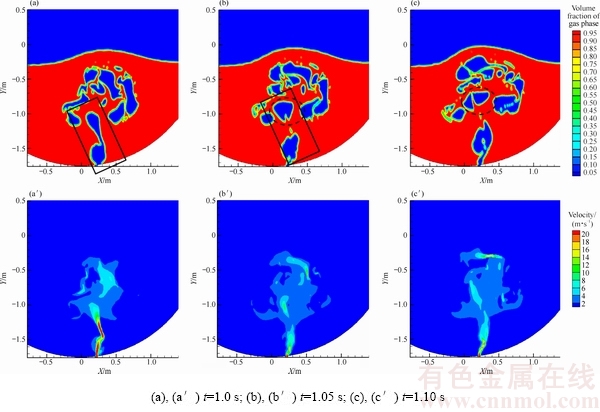

4.3.1 气泡破裂过程

图14所示为典型的气泡破裂过程,气泡在上升过程中呈细长条形,于根部气泡破裂。图中黑色方框内长条形气泡从1.0 s到1.05 s的时间变化过程中,在喉口处分裂变为两个扁圆形的气泡;虚线圆形框内扁圆形气泡由于受力不均,从小裂缝变成大裂缝,变成两个小气泡。而且从大气泡破裂变成小气泡时,气液接触面积增大,气泡速度由大变小,将能量传递给熔体,加强了气液之间的搅拌作用。因此,大气泡具有搅动熔池、加快传质的作用,而小气泡具有较大接触面积、加快熔池内反应的作用。

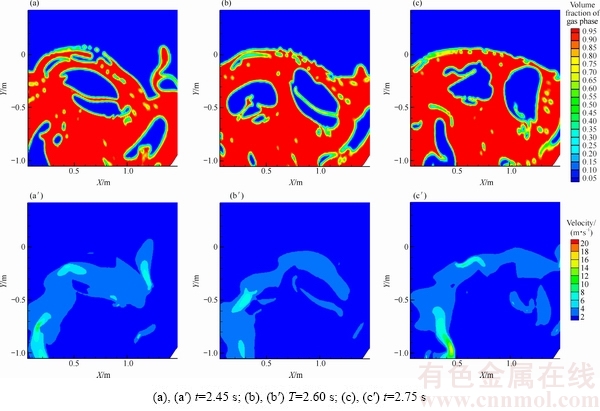

4.3.2 气泡融合过程

图15所示为气泡融合的过程变化。对比图14发现,气泡破裂发生时间可能小于0.05 s。但是气泡融合却需要0.3 s,甚至可能更长的时间。因此,气泡发生融合比气泡破裂要慢很多。这是由于熔池内发生着不规则的湍流运动,气含率约为15%,所占比例较小,气体与液体发生碰撞的几率更大,使得气泡体积变小,而气泡与气泡融合的几率很小。在熔池内部气泡上浮造成气泡变形,气泡越不规则,越容易发生破裂变成小气泡。因此,熔池内部的气泡直径比初始气泡更小。

图13 初始气泡直径变化

Fig. 13 Diameter variation of initial bubble

图14 气泡破裂过程

Fig. 14 Schematic diagram of bubble rupture process

图15 气泡融合过程

Fig. 15 Schematic diagram of bubble fusion process

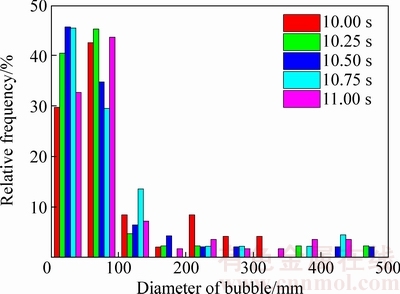

4.4 熔池内气泡直径

熔池内气泡直径是底吹熔炼炉内部的重要参数。气泡直径越小,气液接触面积越大,传热传质速度越快,促进化学反应进行。图16所示为熔池内部气泡直径分布频率直方图。从图16可以看出,气泡直径在0~100 mm范围内占比最大,达到80%左右。在前文中已有介绍,在熔池中,气流与熔体碰撞剧烈,使得气泡更容易发生破裂而较难融合,所以熔池中大气泡都发生破裂变成为小气泡,使得熔池内部0~100 mm直径的气泡占较大比例。大气泡较少,其大小基本与初始气泡直径相近。

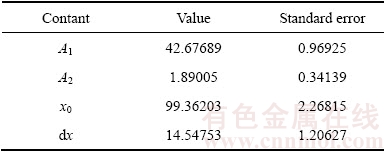

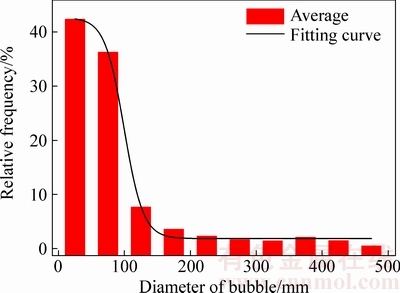

气泡直径平均分布频率如图17所示。曲线拟合方程最符合Boltzmann函数,其表达式为 ,其中各个数值如表3所示。残差平方和为4.78251,Rr2=0.99675。Boltzmann方程是基于气体分子运动论描述气体流动变化规律的基本方程,从连续流到高稀薄流的各个流域均具有广泛的一致适用性。气泡直径分布符合Boltzmann方程。

,其中各个数值如表3所示。残差平方和为4.78251,Rr2=0.99675。Boltzmann方程是基于气体分子运动论描述气体流动变化规律的基本方程,从连续流到高稀薄流的各个流域均具有广泛的一致适用性。气泡直径分布符合Boltzmann方程。

图16 熔池内气泡直径频率分布

Fig. 16 Frequency distribution of bubble diameter in molten bath

表3 拟合曲线函数常数数值及标准差

Table 3 Constant value of fitting curve function and standard deviation

图17 气泡直径平均频率分布及拟合曲线

Fig. 17 Average frequency distribution of bubble diameter and fitting curve

5 结论

1) 自由上浮气泡在水中的速度先增大后减小,在熔池内的停留时间与气泡半径、气泡所处的深度有关。气泡半径越大,停留时间越短;气泡所处深度越深,停留时间越长。此外,适当的液体喷溅会使液面处的熔体速度瞬时增大,运动加快,有助于固体物料的混合。

2) 氧枪出口处气泡不断长大,氧枪中心速度可达18 m/s。氧枪气泡生成频率约为4 Hz,初始气泡尺寸为400 mm左右。

3) 熔池内部的气泡发生变形、融合和破裂等变化。气泡破裂会使得气泡体积变小,上浮速度变小。气泡融合,气泡体积变大,速度变大。但是熔池中气泡由于受到不平衡力的作用发生变形或者破裂更为 普遍。

4) 熔池内部的气泡直径分布符合Boltzmann函数方程。其中直径为0~100 mm的气泡占总气泡数量的80%左右。

REFERENCES

[1] 刘 柳. 垂直上升管中气泡动力学特性实验研究[D]. 长沙: 中南大学, 2013.

LIU Liu. Experimental study of bubble dynamic characteristics in vertical upward pipe[D]. Changsha: Central South University, 2013.

[2] 詹树华, 赖朝斌, 萧泽强. 侧吹金属熔池内的搅动现象[J]. 中南工业大学学报: 自然科学版, 2003, 34(2): 148-151.

ZHAN Shu-hua, LAI Chao-bin, XIAO Ze-qiang. CFD analysis of gas stirring behavior in side-blown metallic bath[J]. Journal of Central South University of Technology: Natural Science, 2003, 34(2): 148-151.

[3] 詹树华, 欧俭平, 赖朝彬, 萧泽强. 2种浸入式侧吹模式下的熔池搅拌现象[J]. 中南大学学报(自然科学版), 2005, 36(1): 49-54.

ZHAN Shu-hua, OU Jian-ping, LAI Chao-bin, XIAO Ze-qiang. Gas stirring behaviors in two types of side-blown metallic baths[J]. Journal of Central South University of Technology (Natural Science), 2005, 36(1): 49-54.

[4] DIJKHUIZEN W, HENGEL E I V V D, DEEN N G, ANNALAND M V S, KUIPERS J A M. Numerical investigation of closures for interface forces acting on single air-bubbles in water using volume of fluid and front tracking models[J]. Chemical Engineering Science, 2005, 60(22): 6169-6175.

[5] HUA J, STENE J F, LIN P. Numerical simulation of 3D bubbles rising in viscous liquids using a front tracking method[J]. Journal of Computational Physics, 2008, 227(6): 3358-3382.

[6] YANG G Q, BING D, FAN L S. Bubble formation and dynamics in gas-liquid-solid fluidization—A review[J]. Chemical Engineering Science, 2007, 62(s1/2): 2-27.

[7] LI Y, YANG G Q, ZHANG J P, FAN L S. Numerical studies of bubble formation dynamics in gas-liquid-solid fluidization at high pressures[J]. Powder Technology, 2001, 116(2/3): 246-260.

[8] ANNALAND M V S, DEEN N G, KUIPERS J A M. Numerical simulation of gas bubbles behaviour using a three-dimensional volume of fluid method[J]. Chemical Engineering Science, 2005, 60(11): 2999-3011.

[9] LIU F, ZHU R, DONG K, HU S. Effect of ambient and oxygen temperature on flow field characteristics of coherent jet[J]. Metallurgical and Materials Transactions B, 2016, 47(1): 1-16.

[10] LIU F, ZHU R, DONG K, HU S. Flow field characteristics of coherent jet with preheating oxygen under various ambient temperatures[J]. 2016, 56(9): 1519-1528.

[11] 曲胜利, 董准勤, 陈 涛. 富氧底吹造锍捕金工艺研究[J]. 有色金属(冶炼部分), 2013(6): 40-42.

QU Sheng-li, DONG Zhun-qin, CHEN Tao. Study on gold collection in matte with oxygen enriched bottom blowing smelting process[J]. Nonferrous Metals (Extractive Metallurgy), 2013(6): 40-42.

[12] 郭学益, 王亲猛, 廖立乐, 田庆华, 张永柱. 铜富氧底吹熔池熔炼过程机理及多相界面行为[J]. 有色金属科学与工程, 2014(5): 28-34.

GUO Xue-yi, WANG Qin-meng, LIAO Li-le, TIAN Qing-hua, ZHANG Yong-zhu. Mechanism and multiphase interface behavior of copper sulfide concentrate smelting in oxygen-enriched bottom blowing furnace[J]. Nonferrous Metals Science and Engineering, 2014(5): 28-34.

[13] 雷 鸣, 王周勇, 张捷宇, 程伟玲, 郑少波, 王 波, 洪 新. 多相流模型模拟熔融还原炉内流体流动[J]. 过程工程学报, 2009, 9(z1): 420-425.

LEI Ming, WANG Zhou-yong, ZHANG Jie-yu, CHEN Wei-ling, ZHENG Shao-bo, WANG Bo, HONG Xin. Study on modelling of fluid flow in iron-bath smelting reduction furnace with multi-phase model[J]. Journal of Process Engineering, 2009, 9(z1): 420-425.

[14] 陈 鑫, 鲁传敬, 李 杰, 曹嘉怡, 胡世良, 何 晓. VOF和Mixture多相流模型在空泡流模拟中的应用[C]//全国水动力学研讨会. 成都: 海洋出版社, 2009.

CHEN Xin, LU Chuan-jing, LI Jie, CAO Jia-yi, HU Shi-liang, HE Xiao. Application in simulating cavitating flows by using VOF and mixture multiphase models[C]//National Symposium on Water Dynamics. Chengdu: Ocean Press, 2009.

[15] 王仕博. 艾萨炉顶吹熔池流动与传热过程数值模拟研究[D]. 昆明: 昆明理工大学, 2013.

WANG Shi-bo. Numerical simulation research of flow and heat transfer on top-blown bath in ISA furnace[D]. Kunming: Kunming University of Science and Technology, 2013.

[16] 闫红杰, 刘方侃, 张振扬, 高 强, 刘 柳, 崔志祥, 申殿邦. 氧枪布置方式对底吹熔池熔炼过程的影响[J]. 中国有色金属学报, 2012, 22(8): 2393-2400.

YAN Hong-jie, LIU Fang-kan, ZHANG Zhen-yang, GAO Qiang, LIU Liu, CUI Zhi-xiang, SHEN Dian-bang. Influence of lance arrangement on bottom-blowing bath smelting process[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2393-2400.

[17] 卢作伟, 崔桂香, 张兆顺. 气泡在液体中运动过程的数值模拟[J]. 计算力学学报, 1997(2): 125-133.

LU Zuo-wei, CUI Gui-xiang, ZHANG Zhao-shun. Numerical simulation of the gas bubble motion in liquid[J]. Journal of Computational Mechanics, 1997(2): 125-133.

Simulation research of bubble growth behavior in oxygen bottom blowing smelting process

GUO Xue-yi1, 2, WANG Shuang1, WANG Qin-meng1, YAN shu-yang1, TIAN Qing-hua1, 2

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China;

2. Clean Metallurgical Research Center of China Nonferrous Metals Industry Association,Central South University, Changsha 410083, China)

Abstract: Based on the commercial CFD software ANSYS Fluent, the VOF model was adopted to study the bubble growth behavior in the process of bottom blowing oxygen. A single bubble was simulated to study the growth and fracture behavior of in the water, and it is found that the resident time of bubble is longer with smaller diameter and deeper position. It provides theoretical guidance for the rising and deformation of bubbles in melt. Again to respectively study the cross section of single lance with the methods of two-dimensional numerical simulation. Also, the phase fraction, the bubble shape, growth frequency and diameter, including the bubble deformation, integration, and rupture process were analyzed. By the researches, the diameter of the initial bubble oxygen gun is about 400 mm in the outlet of oxygen lances, and frequency of the bubble generated is about 4 Hz. The distribution of bubble diameter conforms to the Boltzmann distribution function inside the molten bath under the steady state, bubble ranging from 0 to 100 mm accounts for about 80%. The time of bubble breakdown is shorter than that of bubble fusion, so bubble breakdown fusion is easier. Bubble breakdown can strengthen the melt mixing and enhance effect of mass transfer and heat transfer.

Key words: oxygen bottom blowing; bath smelting; bubble growth; oxygen lance; VOF model; numerical simulation; diameter of bubble

Foundation item: Project(51620105013) supported by the National Natural Science Foundation of China

Received date: 2016-12-21; Accepted date: 2017-05-11

Corresponding author: GUO Xue-yi; Tel: +86-731-88876275; E mail: xyguo@csu.edu.cn

(编辑 龙怀中)

基金项目:国家自然科学基金项目(51620105013)

收稿日期:2016-12-21;修订日期:2017-05-11

通信作者:郭学益,教授,博士;电话:0731-88876275;E mail:xyguo@csu.edu.cn

摘 要:采用CFD商业软件ANSYS Fluent中VOF多相流模型研究底吹氧气底吹熔池熔炼过程中气泡的生长行为,并研究单气泡在水中的生长破裂行为;在此基础上,再通过底吹炉熔池内部单氧枪的纵切面进行二维数值模拟,分析了熔池内部相分布、气泡的形状、生长频率、直径,以及变形、融合、破裂等过程。结果表明:水中的气泡直径越小、位置越深,停留时间越长。氧枪口处的初始气泡直径为400 mm左右,气泡生成频率约为4 Hz;稳定状态下熔池内部气泡直径分布符合Boltzmann函数分布,直径为0~100 mm的气泡数量占比80%左右;气泡破裂时间比气泡融合时间短,因此气泡更容易破裂,气泡融合后再破裂会搅拌熔体,加强传质传热效果。

[1] 刘 柳. 垂直上升管中气泡动力学特性实验研究[D]. 长沙: 中南大学, 2013.

[2] 詹树华, 赖朝斌, 萧泽强. 侧吹金属熔池内的搅动现象[J]. 中南工业大学学报: 自然科学版, 2003, 34(2): 148-151.

[3] 詹树华, 欧俭平, 赖朝彬, 萧泽强. 2种浸入式侧吹模式下的熔池搅拌现象[J]. 中南大学学报(自然科学版), 2005, 36(1): 49-54.

[11] 曲胜利, 董准勤, 陈 涛. 富氧底吹造锍捕金工艺研究[J]. 有色金属(冶炼部分), 2013(6): 40-42.

[12] 郭学益, 王亲猛, 廖立乐, 田庆华, 张永柱. 铜富氧底吹熔池熔炼过程机理及多相界面行为[J]. 有色金属科学与工程, 2014(5): 28-34.

[13] 雷 鸣, 王周勇, 张捷宇, 程伟玲, 郑少波, 王 波, 洪 新. 多相流模型模拟熔融还原炉内流体流动[J]. 过程工程学报, 2009, 9(z1): 420-425.

[14] 陈 鑫, 鲁传敬, 李 杰, 曹嘉怡, 胡世良, 何 晓. VOF和Mixture多相流模型在空泡流模拟中的应用[C]//全国水动力学研讨会. 成都: 海洋出版社, 2009.

[15] 王仕博. 艾萨炉顶吹熔池流动与传热过程数值模拟研究[D]. 昆明: 昆明理工大学, 2013.

[16] 闫红杰, 刘方侃, 张振扬, 高 强, 刘 柳, 崔志祥, 申殿邦. 氧枪布置方式对底吹熔池熔炼过程的影响[J]. 中国有色金属学报, 2012, 22(8): 2393-2400.

[17] 卢作伟, 崔桂香, 张兆顺. 气泡在液体中运动过程的数值模拟[J]. 计算力学学报, 1997(2): 125-133.