数控机床热误差变参数GM(1,1)的建模

章婷1, 2,叶文华1,梁睿君1,单以才1,刘世豪1

(1. 南京航空航天大学 机电学院,江苏 南京,210016;

2. 南京工程学院 机械工程学院,江苏 南京,211167)

摘 要:

的加工精度,减少热误差对零件加工质量的影响,对热误差变参数灰色GM(1,1)在线预测模型进行研究。变参数灰色GM(1,1)在线预测模型能直接运用热误差时间序列值进行单序列建模,并给出模型参数的逐步迭代公式,根据不断输入的新数据,变参数模型能利用迭代公式,及时修正模型参数。以某精密卧式加工中心为研究对象,对所提出的变参数灰色GM(1,1)模型进行应用验证,并与传统的GM(1,1)模型和新陈代谢GM(1,1)模型进行对比研究。对比分析的结果表明:变参数灰色GM(1,1)模型很好地解决了传统的GM(1,1)模型难以预测大样本数据和非线性变化趋势的问题,且比新陈代谢GM(1,1)模型建模运算量小、求解时间短。变参数灰色GM(1,1)模型的预测值与实验结果对比表明,该模型预测精度高、通用性好,适用于机床热误差建模预测,进而提高机床的加工精度。

关键词:

中图分类号:TH161 文献标志码:A 文章编号:1672-7207(2012)01-0165-07

Thermal error modeling of numerical control machine based on grey GM(1,1) model with variable parameters

ZHANG Ting1, 2, YE Wen-hua1, LIANG Rui-jun1, SHAN Yi-cai1, LIU Shi-hao1

(1. College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics,

Nanjing 210016, China;

2. School of Mechanical Engineering, Nanjing Institute of Technology, Nanjing 211167, China)

Abstract: To improve processing precision of numerical machine tool and reduce the influence of thermal error on part quality, research on an on-line grey GM(1,1) prediction model with variable parameters was carried out. The variable parameters modeling method set up single sequence model on the basis of thermal error time sequence, and provided parameter iterative formula which constantly modified model parameters in accordance with continuous input data. A precise horizontal machining centre was used as a research platform to testify the variable parameters GM(1,1) model. Then, a comparison was made of three models as conventional GM(1,1), metabolic GM(1,1) and variable parameters GM(1,1). Comparative analysis shows that the variable parameters model solves the problem that conventional GM(1,1) has difficulty in predicting mass data and forecasting nonlinear variation trend. Furthermore, the new model has less computation and shorter computing time than metabolic GM(1,1). Comparison between predicted value and experiment value indicates that the variable parameters model has high predict accuracy and good popularity. Thus, the proposed model is quite fit for thermal error prediction so as to improve machine tool processing precision.

Key words: numerical control machine; thermal error; variable parameter; modeling

随着精密、超精密加工对热误差补偿精度要求的提高,热误差建模作为热误差补偿的核心技术,受到了国内外机床研究学者的高度关注。目前,热误差建模技术主要分为离线建模和在线建模2种。其中,离线建模以事先采集的数据建立固定模型进行热误差补偿,难以伴随季节的变化长期有效地进行热误差预测。在线建模考虑机床的动态特性,具有适应性强、通用性好的特点,近年来正成为热误差建模技术研究主流方向。如Mou等[1]提出了基于特征分析的自适应模型。通过在加工间隙阶段性测量样件几何尺寸,并基于通用诊断规则、逆运动学和静态回归量化误差信息,以便修正模型系数。Wang[2]提出在加工过程中直接采集数据,及时建立主轴热漂移和温度间的GM(1, m)模型,利用实验初期的采集数据计算灰色误差模型参数。Yang等[3-4]提出了用系统辨识理论中的线性输出误差(OE)模型来建立机床主轴的热误差补偿模型,其中系统的输入是主轴传动箱多测点的温升,输出是主轴轴向和径向热变形误差,其模型比AR模型有更好的辨识能力。并于2005年,基于卡尔曼滤波参数估计,通过加工间隙的检测信息,进行了递归模型自适应修 正[5]。杨建国等[6]提出用递推最小二乘法取代传统的最小二乘法,实现了模型的在线实时修正;林伟青等[7-8]改进了Suykens等的最小二乘支持向量机方法,提出了基于在线最小二乘支持向量机的热误差回归建模方法和动态自适应加权最小二乘支持建模法。张宏韬 等[9]提出了RBF网络在线建模方法。夏军勇[10]分析了滚珠丝杠的热误差状况,指出轴向热误差和回程热误差值较大,采用带外生变量非线性自回归神经网络(NARX_NN)、带外生变量非线性自回归滑动平均神经网络(NARMAX_NN) 2种模型对HUST-FS-001高速进给系统实验台多维传热热动态特性进行了建模。目前的在线模型大多是基于热关键点的温度数据而建立的,对温度测点的位置难以精确性要求较高,而确定温度测点位置是目前热误差补偿领域的研究难点之一。对于温度影响因素信息复杂、难以精确确定温度测点的机床热误差系统,可考虑通过其他因素建立误差模型。Li等[11]提出了基于主轴转速的自回归模型,开发了误差补偿系统,以修正主轴和铅制螺杆的热误差;还提出用GM(1,1)模型实现热误差的单序列建模,并利用新信息模型和新陈代谢模型进行了热误差建 模[12-14],通过预测数据分析对比,指出新陈代谢模型是三者之中最优模型。本文作者借助灰色理论在处理不确定性、贫信息系统的独特优势[15-16],提出一种变参数灰色GM(1,1)热误差预测模型。该模型能及时将输入的新数据代入参数迭代公式,重新修正获得新的GM(1,1)预测模型。同新陈代谢模型GM(1,1)相比,变参数GM(1,1)模型建模数据少、计算量小、建模精度高。将变参数GM(1,1)引入机床热误差建模领域,并通过实时变换参数值进行在线预测,实现了热误差在线建模领域的一种新尝试,具有重要的理论意义和工程应用价值。

1 变参数灰色GM(1,1)模型

1.1 变参数灰色GM(1,1)建模步骤

1.1.1 建模可行性分析

对于给定的热误差序列,能否建立高精度的灰色理论模型,必须进行建模可行性分析。一般来说,可利用数据序列的级比![]() 的大小与所属区间来判断。

的大小与所属区间来判断。

设预处理后某方向热误差数据构成的系统特征数据序列为:![]() ,

,![]()

![]() ,级比

,级比![]() 定义如下:

定义如下:

![]() (1)

(1)

当![]() 时,序列

时,序列![]() 可作GM(1,1)建模。称级比的覆盖

可作GM(1,1)建模。称级比的覆盖![]() 为序列

为序列![]() 的可容覆盖。

的可容覆盖。

当![]() 不满足区间

不满足区间![]() 要求时,可进行热误差数据序列的变换处理,常见的有平移变换、对数变换和方根变换。数据变换处理的目的是使经过处理后的序列级比落在可容覆盖之内,从而保证建模的正常进行。

要求时,可进行热误差数据序列的变换处理,常见的有平移变换、对数变换和方根变换。数据变换处理的目的是使经过处理后的序列级比落在可容覆盖之内,从而保证建模的正常进行。

1.1.2 建模序列生成及变换

考虑到灰色系统模型对数据序列光滑性的要求,将热误差![]() 序列经一次累加生成处理得序列

序列经一次累加生成处理得序列![]()

![]() ,其中

,其中![]()

![]()

(k=1, 2, …, n)。经累加生成后的序列![]() 比原始序列

比原始序列![]() 的光滑性好,且波动的热误差序列成为具有单调规律的新序列,弱化了样本值序列的随机性,适用于灰色理论建模。

的光滑性好,且波动的热误差序列成为具有单调规律的新序列,弱化了样本值序列的随机性,适用于灰色理论建模。

将一次累加序列![]() 均值生成,得序列:

均值生成,得序列:![]()

![]() ,其中

,其中![]()

![]() (k=2, 3, …, n)。

(k=2, 3, …, n)。

1.1.3 变参数灰色GM(1,1)建模

由一次累加后的热误差![]() 序列建立变参数灰色微分方程:

序列建立变参数灰色微分方程:

![]() (2)

(2)

根据灰色系统理论观点,上述方程的白化形式为:

![]() (m=2, 3, …, n) (3)

(m=2, 3, …, n) (3)

基于![]() 最小的原则,计算可得辨识参数a(m)和b(m)的逐步迭代公式:

最小的原则,计算可得辨识参数a(m)和b(m)的逐步迭代公式:

![]()

![]() (4)

(4)

![]()

![]() (5)

(5)

其中:m=2, 3, …, n。

求解微分方程式(2),可得到![]() 的预测公式:

的预测公式:

![]() (6)

(6)

当a(m)较小时,可用近似预测公式:

![]() (7)

(7)

根据累加生成序列单增的特点,一般情况下 a(1)<0且较小,可选取![]() ,而

,而![]() 。

。

将预测序列![]() 作一次累减生成还原得到热误差预测量:

作一次累减生成还原得到热误差预测量:

![]() ,m=1, 2, …, n (8)

,m=1, 2, …, n (8)

1.2 变参数灰色GM(1,1)模型特点

(1) 传统GM(1,1)模型参数依据![]() 最小原则求出固定值,

最小原则求出固定值,

而变参数灰色GM(1,1)模型在![]() 最小意义下求出,其参数辨识过程不断更新数据,减少了一次计算产生误差的机会,提高了建模精度。

最小意义下求出,其参数辨识过程不断更新数据,减少了一次计算产生误差的机会,提高了建模精度。

(2) 参数a(m),b(m)由a(m-1)、b(m-1)及新信息x(m)确定,预测模型具备了吸收新信息的自调整功能。

(3) 由式(6)可见:![]() 既与前一次预测值

既与前一次预测值![]() 相关(即考虑了历史信息),也包含了

相关(即考虑了历史信息),也包含了![]() 因子(即灰色GM(1,1)模型的重要部分),因而变系数GM(1,1)模型综合了自回归模型AR(1)和GM(1,1)模型的性质。

因子(即灰色GM(1,1)模型的重要部分),因而变系数GM(1,1)模型综合了自回归模型AR(1)和GM(1,1)模型的性质。

2 变参数模型的实验设置

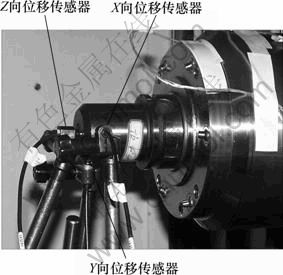

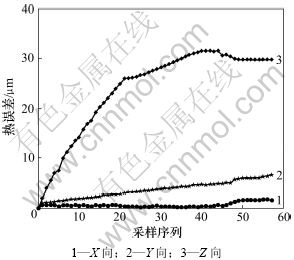

高速精密卧式加工中心的热误差是影响机床加工精度的主要误差源,产品的误差主要由热误差引起,因此热误差是误差补偿的重点。为验证变参数GM(1,1)模型的实用性,首先对某精密卧式加工中心进行了主轴热误差采集实验,根据采集数据分析主要热误差,接着进行有针对性的误差补偿。考虑到工厂实际生产过程中检测的方便性,在满足一定精度要求下,实验利用高精度位移传感器检测机床主轴X,Y和Z 3个方向的热误差量。由于直接测量主轴热变形相对困难,实验采用测量装夹在主轴上的精密刀柄的热误差来替代主轴热变形。将3个位移传感器安装在工作台上用来分别检测刀柄在X向、Y向和Z向的热变形量,其布置如图1所示。实验忽略主轴轴线方向的角度偏移量,即认为沿工件轴线方向热偏移一致。实验设置主轴转速为12 000 r/min,进给速度为3 000 mm/min,采样周期为5 min,采样数据如图2所示。可见X和Y向热误差很小,均为10 μm以下;Z向数据较大,达到30 μm以上,对于产品轴向公差要求高的产品,必须进行热误差补偿。

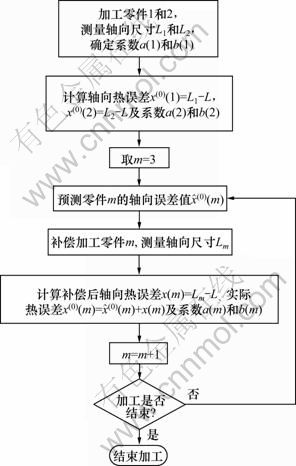

将实验设计的热误差补偿器与计算机及机床系统相连接,进行轴向热误差补偿实验。补偿实验主轴转速和进给速度设置同误差采集实验相同,样件切削完毕后及时检测每个产品的轴向尺寸,确定轴向误差,并利用变参数模型预测下一个产品的轴向误差值,实时进行热误差补偿,补偿计算流程如图3所示(图中L为零件轴向基本尺寸)。经过补偿,有效减少了零件轴向热误差,将其控制在8 μm之内。

图1 位移传感器布置图

Fig.1 Diagram of displacement sensors distribution

图2 热误差采集曲线

Fig.2 Thermal error data curves

图3 补偿实验计算流程

Fig.3 Computation procedures of compensation experiment

3 变参数GM(1,1)建模精度验证

3.1 变参数GM(1,1)建模精度分析

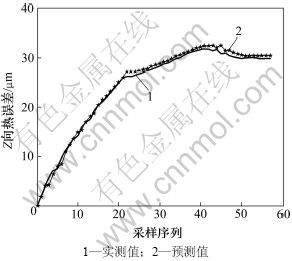

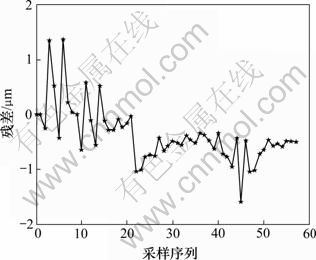

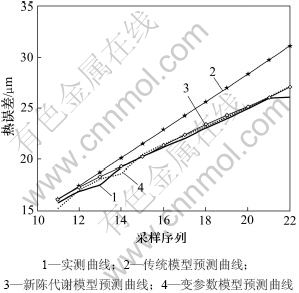

变参数模型以自身误差序列直接建模,通过前2个误差的及时更新,实时预测后续误差状况。由于补偿实验中后只能检测工件补偿后的轴向误差,无法真实反映真正的机床轴向热误差。文章选取空载运行时轴向热误差代替工件实际轴向误差,进行变参数GM(1,1)建模分析。以前2个Z向误差为基础进行变参数GM(1,1)建模。由检测数据分析可知,Z向热误差序列级比不在可容覆盖之内,采用平移变换的方法,对数据做初步处理,然后建模。图4所示为精密卧式加工中心的Z向热误差实测曲线和建模预测曲线比较图。可见:2种曲线非常接近,残差值很小。图5所示为模型预测残差值。从图5可看出理论残差值基本处于-2~2 μm之间。表1所示为模型精度验证数据。从表1可知:4种检验指标——绝对关联度r、平均精度p0、均方差比C和小误差概率P的数据分别满足 r>0.90,p0>95%,C<0.35和P>0.95,其中3项指标达到Ⅰ级;一项虽为Ⅱ级,其数值几乎接近Ⅰ级,总体表明该预测模型精度较高,适合热误差建模预测。

图4 预测曲线与实测曲线比较

Fig.4 Comparison between predicted curve and measured cure

图5 模型预测残差值

Fig.5 Residual error of predicted model

表1 模型精度检验结果

Table 1 Accuracy results of predicted model

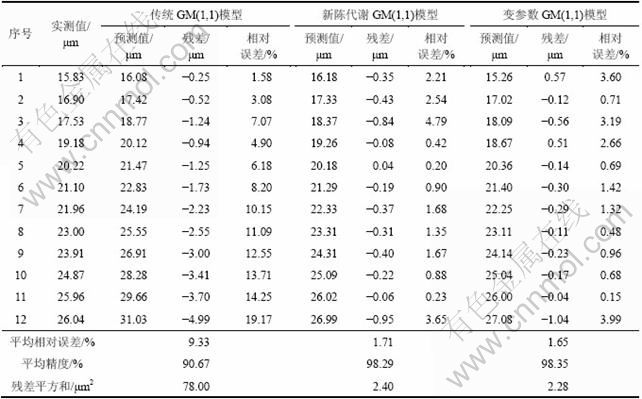

3.2 变参数GM(1,1)模型与其他GM(1,1)模型预测结果比较

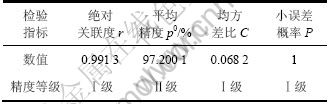

为进一步验证变参数灰色GM(1,1)模型预测的精确性和鲁棒性,体现其在热误差建模方面的优越性,本文将其与传统GM(1,1)建模及文献[14]中精度最高的新陈代谢模型预测结果进行比较。考虑到模型对序列离散光滑性的要求,任取Z向热误差某段单调变化时刻的若干个光滑数据点,如Z向热误差时间序列1~22点,利用前10个点建立传统GM(1,1)模型和新陈代谢GM(1,1)模型预测后12点。其中,新陈代谢模型根据新吸收的热误差数据,不断更新建模所需的10个数据点,逐步预测后一点热误差。此外,利用变参数GM(1,1)模型依据前两点数据预测后一点,并不断建模更新建模数据实时预测,取后12点热误差值同前两个模型进行比较分析。

3种模型对后12个数据的预测结果同实测曲线比较如图6所示。从图6可见:传统GM(1,1)模型曲线呈线性,适用于线性拟合,对于非线性的热误差曲线预测,传统GM(1,1)显然不能满足预测精度要求;而变参数GM(1,1)模型和新陈代谢GM(1,1)模型则能随着新输入的热误差量变化参数跟踪非线性的热误差变化。由于具备数据更新能力,可根据新的输入热误差值不断修正系数,变参数GM(1,1)模型和新陈代谢GM(1,1)模型预测精度显然高于传统GM(1,1)模型,前者精度略高于后者。比较变参数模型和新陈代谢模型可知,由于变参数模型建模只涉及前两个数据点,其建模计算工作量比新陈代谢模型大为减少、计算快速性得到了提高。更重要的是,变参数模型只需两个数据即可实现建模,比新陈代谢模型建模数据需求量小,适用于初始建模数据量较少的场合。

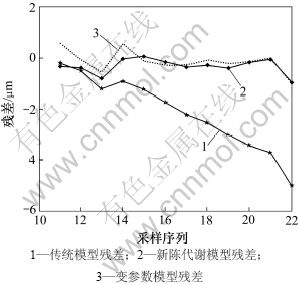

图7所示为3种模型预测残差曲线。由图7可见:随着预测数值点的增多,传统GM(1,1)难以预测大样本数据点的劣势显而易见,其残差绝对值随着预测点数的增多越来越大。而变参数模型同新陈代谢模型一样,预测残差基本在零线上下小幅波动。

图6 实测曲线与3种预测曲线比较

Fig.6 Comparison between measured curve and three predicted curves

图7 3种模型残差曲线

Fig.7 Residual error curves of three models

3种模型相关统计数据见表2。由表2可见:传统GM(1,1)模型残差在-0.499~-0.25 μm区间内变化;新陈代谢GM(1,1)模型的预测最大值为0.04 μm,最小值为-0.95 μm;变参数模型预测值在-1.04~0.57 μm之间波动。从平均精度和残差平方和2项指标来看,变参数模型和新陈代谢模型的计算值接近,前者比后者精度略高、残差平方和略小。两者均优于传统热误差GM(1,1)模型的预测结果。

表2 3种模型预测结果

Table 2 Predicted results of three models

4 结论

(1) 变参数灰色GM(1,1)建模法属于单序列建模,以自回归形式基于已采集的热误差数据序列预测自身的发展,即直接从当前时刻热误差序列值预测下一时刻热误差值。该建模方法可根据已加工产品的尺寸信息,直接预测下一个产品的误差量,并进行相应补偿,具有较强的工程应用价值。

(2) 变参数灰色GM(1,1)模型克服了GM(1,1)模型只能适用于单调线性变化规律的序列的局限性,解决了GM(1, 1)模型不能预测大样本非线性数据的问题。该模型具备了新陈代谢GM(1, 1)模型吸收新数据的能力,但建模所需数据量比新陈代谢模型更少,计算量也更小,精度略优于新城代谢模型,适用于机床热误差非单调摆动发展曲线长期预测。

(3) 变参数灰色GM(1,1)模型可不断根据输入的新数据修正补偿模型本身,使得模型更具动态特性;计算只涉及少量参数,工作量小,运行时间短,完全能够实现在线建模。对某精密卧式加工中心热误差实验研究证明,变参数GM(1,1)建模方法能根据实际加工状况自动调整模型,模型预测精度高、适应性强,该方法对于精密数控机床热误差建模具有重要的理论意义。

参考文献

[1] Mou J, Donmez M A, Cetinkunt S. An adaptive error correction method using feature-based analysis techniques for machine performance improvement. Part 1: Theory derivation[J]. Journal of Engineering for Industry, 1995, 117(2): 584-590.

[2] WANG Yi-ding, ZHANG Guo-xiong, Moon K S, et al. Compensation for the thermal error of a multi-axis machining center[J]. Journal of Materials Processing Technology, 1998, 75(1/2/3): 45-53.

[3] YANG Hong, NI Jun. Dynamic modeling for machine tool thermal error compensation[J]. Journal of Manufacturing Science and Engineering-transactions of the ASME, 2003, 125(2): 245-254.

[4] YANG Hong. Dynamic modeling for machine tool thermal error compensation[D]. Michigan: The University of Michigan. College of Engineering, 2002: 50-76.

[5] YANG Hong, NI Jun. Adaptive model estimation of machine-tool thermal errors based on recursive dynamic modeling strategy[J]. International Journal of Machine Tool & Manufacture, 2005, 45(1): 1-11.

[6] 杨建国, 任永强, 朱卫斌, 等. 数控机床热误差补偿模型在线修正方法研究[J]. 机械工程学报, 2003, 39(3): 81-84.

YANG Jian-guo, REN Yong-qiang, ZHU Wei-bing, et al. Research on on-line modeling method of thermal error compensation model for CNC machines[J]. Chinese Journal of Mechanical Engineering, 2003, 39(3): 81-84.

[7] 林伟青, 傅建中, 许亚洲, 等. 基于最小二乘支持向量机的数控机床热误差预测[J]. 浙江大学学报: 工学版, 2008, 42(6): 905-908.

LIN Wei-qing, FU Jian-zhong, XU Ya-zhou, et al. Thermal error prediction of numerical control machine tools based on least squares support vector machines[J]. Journal of Zhejiang University: Engineering Science, 2008, 42(6): 905-908.

[8] 林伟青, 傅建中, 陈子辰, 等. 数控机床热误差的动态自适应加权最小二乘支持矢量机建模方法[J]. 机械工程学报, 2009, 45(3): 178-182.

LIN Wei-qing, FU Jian-zhong, CHEN Zi-chen, et al. Modeling of NC machine tool thermal error based on adaptive best-fitting WLS-SVM[J]. Journal of Mechanical Engineering, 2009, 45(3): 178-182.

[9] 张宏韬, 杨建国. RBF网络在线建模方法在热误差实时补偿技术中的应用[J]. 上海交通大学学报, 2009, 43(5): 870-810.

ZHANG Hong-tao, YANG Jian-guo. Application of online modeling method based on RBF network in real-time thermal error compensation[J]. Journal of Shanghai Jiaotong University, 2009, 43(5): 870-810.

[10] 夏军勇. 热弹性效应和数控机床进给系统热动态特性的研究[D]. 武汉: 华中科技大学机械科学与工程学院, 2008: 94-106.

XIA Jun-yong. Research on thermal elasticity effect and thermal dynamics characteristics of NC machine tool feed system[D]. Wuhan: Huazhong University of Science & Technology. College of Mechanical Science and Engineering, 2008: 94-106.

[11] LI Shu-he, ZHANG Yi-qun, ZHANG Guo-xiong. A study of pre-compensation for thermal errors of NC machine tools[J]. International Journal of Machine Tools and Manufacture, 1997, 37(12): 1715-1719.

[12] LI Yong-xiang, YANG Jian-guo, LI Yu-yao, et al. Study on the application of combining prediction model to thermal error modeling on NC machine tools[J]. Key Engineering Materials, 2007, 329: 779-784.

[13] 李永祥, 杨建国, 郭前建, 等. 数控机床热误差的混合预测模型及应用[J]. 上海交通大学学报, 2006, 40(12): 2030-2033.

LI Yong-xiang, YANG Jian-guo, GUO Qian-jian, et al. The application of hybrid prediction model to thermal error modeling on NC machine tools[J]. Journal of Shanghai Jiaotong University, 2006, 40(12): 2030-2033.

[14] 李永祥, 杨建国. 灰色系统模型在机床热误差建模中的应用[J]. 中国机械工程, 2006, 17(23): 2439-2442.

LI Yong-xiang, YANG Jian-guo. Application of grey system model to thermal error modeling on machine tools[J]. China Mechanical Engineering, 2006, 17(23): 2439-2442.

[15] 肖新平, 宋中民, 李峰. 灰技术基础及其应用[M]. 北京: 科学出版社, 2005: 143-172.

XIAO Xin-ping, SONG Zhong-min, LI Feng. Foundation and application of grey technology[M]. Beijing: Science Press, 2005: 143-172.

[16] 刘希强, 王照明. 灰色经济预测模型及其应用[M]. 济南: 黄河出版社, 1996: 60-111.

LIU Xi-qiang, WANG Zhao-ming. Grey economicprediction modeling and application[M]. Jinan: Huanghe Press, 1996: 60-111.

(编辑 杨幼平)

收稿日期:2011-01-25;修回日期:2011-03-22

基金项目:江苏省产学研前瞻性联合研究项目(BY2009102);南京航空航天大学基本科研业务费专项科研项目(NS201030)

通信作者:章婷(1979-),女,江苏南京人,博士研究生,讲师,从事机床精度控制研究和误差补偿等研究;电话:13770963735;E-mail: ting_nj@163.com

摘要:为提高数控机床的加工精度,减少热误差对零件加工质量的影响,对热误差变参数灰色GM(1,1)在线预测模型进行研究。变参数灰色GM(1,1)在线预测模型能直接运用热误差时间序列值进行单序列建模,并给出模型参数的逐步迭代公式,根据不断输入的新数据,变参数模型能利用迭代公式,及时修正模型参数。以某精密卧式加工中心为研究对象,对所提出的变参数灰色GM(1,1)模型进行应用验证,并与传统的GM(1,1)模型和新陈代谢GM(1,1)模型进行对比研究。对比分析的结果表明:变参数灰色GM(1,1)模型很好地解决了传统的GM(1,1)模型难以预测大样本数据和非线性变化趋势的问题,且比新陈代谢GM(1,1)模型建模运算量小、求解时间短。变参数灰色GM(1,1)模型的预测值与实验结果对比表明,该模型预测精度高、通用性好,适用于机床热误差建模预测,进而提高机床的加工精度。