文章编号: 1004-0609(2006)02-0268-05

固相Ni在液相Zn中的溶解机制

孔 纲, 卢锦堂, 许乔瑜

(华南理工大学 材料科学与工程学院, 广州 510640)

摘 要:

通过研究固相Ni在静止的液相Zn中的溶解行为, 建立了自然对流下的溶解速率模型, 确定了不同温度下Ni在液相Zn中的溶解控制步骤。 结果表明: 450℃时固相Ni在液相Zn中的溶解由界面反应及溶质原子在合金相层中的扩散等因素控制; 550℃和650℃时, 溶质Ni原子通过液相Zn中浓度边界层的扩散为溶解的主要控制机制; 650℃时, γ相从合金层中剥离加速了Ni在液相Zn中的溶解。

关键词: 固相Ni; 液相Zn; 溶解; 扩散

中图分类号: T174.4 文献标识码: A

Dissolution mechanism of solid nickel in liquid zinc

KONG Gang, LU Jin-tang, XU Qiao-yu

(School of Materials Science and Engineering,

South China University of Technology, Guangzhou 510640, China)

Abstract: The dissolution behavior of solid nickel in static liquid zinc was studied and a natural convection model considering intermetallic compound layers formation was established to determine the rate-determining step of dissolution rate of solid nickel in liquid zinc. The results show that the dissolution process is governed by a mixed control mechanism involving diffusion of nickel atom in Ni-Zn alloy layers and the chemical reaction between solid nickel and liquid zinc at 450℃. At above 550℃, the dissolution rates are controlled by diffusion of nickel atom across a concentration boundary layer in liquid zinc, and the dissolution process seems to be accelerated as γ phase peeled off at 650℃.

Key words: solid nickel; liquid zinc; dissolution; diffusion

金属与液相Zn的反应在材料表面处理及冶金过程经常遇到, 如钢铁热浸镀锌、 熔锌槽材料的选用、 含高熔点金属的锌基合金熔炼等。 对于固态金属在液相Zn中的反应、 溶解动力学等方面, 已有不少的研究报道, 如Fe在液相Zn中的溶解扩散[1]、 Co与Zn中的反应动力学[2]以及液相Zn中Cu的溶解[3]等, 这些研究的基本结论均为: 固相金属在液相中的溶解速率主要由液相中溶质的扩散所控制。 对于Ni-Zn系, Dybkov等[4]对固态扩散下Ni/Zn界面上γ和δ相层的生长进行了研究。 对于固相Ni在液相Zn中的溶解方面的研究尚未见报道。

近年来, Zn-Ni合金作为实施Technigalva技术的关键合金材料, 在批量热镀锌中已取得了广泛应用[5]。 另外, Zn-Ni合金作为阳极材料在Zn-Ni合金电沉积技术[6]的应用, 均涉及到固相Ni在液相Zn中溶解的问题。 本文作者对自然对流条件下固相Ni在液相Zn中的溶解过程进行研究, 建立带有金属间化合物层生长的固相Ni在液相Zn中的溶解模型, 并探讨其溶解机制。

1 实验

实验材料采用含99.5%Ni(质量分数)的圆柱形镍丝试样, 原始直径为1.000mm; 纯锌采用99.995%锌锭。 两组实验在SG2-1.5-6型坩埚电阻炉中分别进行, 将100g纯Zn置于30mL刚玉坩埚中, 加热并将熔体温度分别恒定在450、 550和650℃。 取50mm长镍丝试样, 经表面脱脂后浸入80℃溶剂(ZnCl2+NH4Cl)中, 取出烘干后立即插入并固定于已恒温熔体中, 插入深度为30mm。 一定时间后, 其中一组实验是将浸Zn后的镍丝取出并迅速水冷。 用读数显微镜测量附有镀锌层的镍丝试样中部及下部(距镍丝底部20mm和10mm处)的直径变化; 另一组实验则是将坩埚连同镍丝试样及熔体一起淬水冷却, 在距小锭底部15mm处的横截面上取金相试样、 镍丝位于试样中心。 用带刻度目镜的金相显微镜及SEM观察合金相层生长情况, 用EDS分析相层分析, 并根据δ相、 γ相层(包括γ及γ1)和β1相的成分范围(质量分数)分别为10%~11%、 14%~25%(其中γ为14%~20%, γ1为20%~25%)和45%~52%[4, 10], 来确定合金层的相组成。

2 结果与讨论

2.1 Ni试样在液相Zn中的直径变化

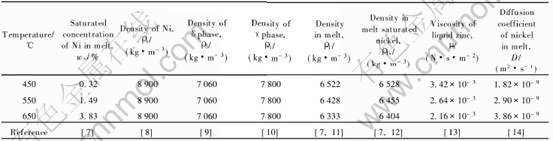

本研究涉及的有关物理量数据见表1。

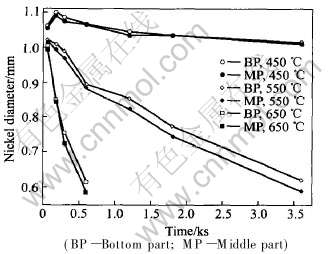

图1所示为不同温度下浸Zn一定时间后Ni试样中部及下部直径的变化。 由图可见, 浸入450℃锌浴中的Ni试样直径随时间增加先增加而后减小; 而浸入550和650℃锌浴中的Ni直径随时间增加而逐渐减小。 这表明Ni试样浸入450℃锌浴初期时表面形成的金属间化合物层厚度会大于被溶解的金属间化合物层与Zn/Ni反应消耗的镍层厚度之和, 故带有镀锌层的Ni试样直径会大于原始试样。

图1 不同温度液相锌中Ni试样不同部位直径随时间的变化

Fig.1 Variation of reacted nickel diameter as function of reaction time in liquid zinc under different temperatures

从图1中还可看到, Ni浸入450~650℃液相Zn时, 试样中部直径减小得比下端更快。 表明浸入锌浴中的Ni 试样中部的溶解速率比下端大。 这种 现象正是由于液固界面液相区域存在密度梯度而引起的自然对流造成的[15]。 自然对流的程度可由浮力系数Δρ来表达, 浮力系数Δρ越大, 则自然对流越强烈。 定义浮力系数Δρ为[12]

![]()

由表1中有关的密度数据求得不同温度下Ni浸入液相Zn中的浮力系数Δρ, 见表2。 由表2可见, 温度越高, Δρ越大, 则自然对流越强烈。 故在本实验条件下考虑Ni在液相Zn中的溶解机制, 实际上是自然对流条件下的溶解机制。

2.2 自然对流条件下质量传输准数方程

根据相似性原理, 自然对流条件下圆柱体模型质量传输的准数方程可由自然对流换热的准数方程[8]类比获得, 与直接实验获得的准数方程[12]基

表1 有关物理量数据

Table 1 Values of physical properties

表2 不同温度下Ni在锌浴溶解时的浮力系数

Table 2 Buoyancy coefficient (Δρ) for dissolution of Ni in liquid Zn

本一致, 可表示为

![]()

式中 Sh、 Grm和Sc分别对应于质量传输的Sherwood数、 Grashof数和Schmit数。

由式(2)可推得质量传输系数km为

![]()

式中 km为质量传输系数, m/s, 即自然对流条件下固液界面上单位浓度差时固相溶质的质量通量; l为浸入液相中的试样高度, m; g为重力加速度, m/s2。 显然, 此式的建立在自然对流下溶解由质量传输控制的条件上, 质量传输系数km仅由液相Zn的有关物理量所决定, 并不考虑固相金属表面生成的金属间化合层的影响。

2.3 固相Ni在液相Zn中的溶解速率方程

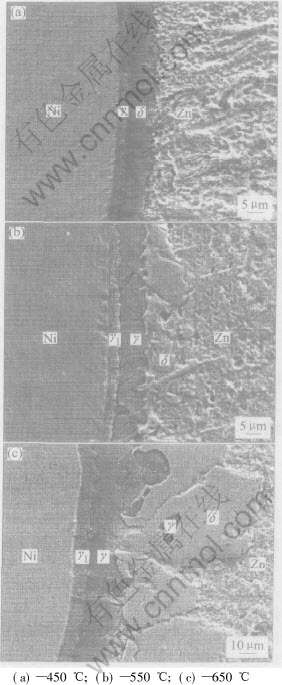

SEM观察及EDS分析结果表明, Ni浸入450℃液相Zn中会形成δ相和γ相层(见图2(a)); 浸入550℃和650℃液相Zn时, 仅形成γ相, 但此时γ相表现为两种形貌, 本文标示为γ和γ1层, 由于液相Zn温度高, 在固液界面附近存在的富Ni液相层在冷却过程中析出δ相粒子(见图2(b)、 (c)), 且温度越高, 该富Ni液相层中的Ni浓度越高, δ相析出的量越多。

图2 Ni浸入不同温度下Zn浴中300s形成Ni-Zn合金层的SEM照片

Fig.2 SEM photos of Ni-Zn phase layers in liquid zinc at different temperarues for 300s

固相金属在液相金属中溶解时, 根据质量守恒定律, 可推出其的溶解速率方程为[12]

![]()

式中 S为固/液界面面积; V为熔体体积; ![]() 为熔体内溶质质量分数w随时间变化速率, 即对应于固相Ni在液相锌中的溶解速率; kd为溶解速率常数, 当溶解由固相金属在液相中的质量传输所控制时, kd即为k [12]m。

为熔体内溶质质量分数w随时间变化速率, 即对应于固相Ni在液相锌中的溶解速率; kd为溶解速率常数, 当溶解由固相金属在液相中的质量传输所控制时, kd即为k [12]m。

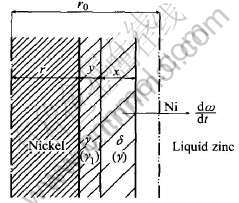

由图2可见, Ni在液相Zn中的溶解过程中, 固/液界面会形成金属间化合物层。 由Ni试样直径减少的Ni消耗的一部分作为固相金属溶质进入液相, 另一部分留在金属间化合物层中, 其溶解示意图见图3。 由图可见, Ni试样的消耗总量ms为

![]()

式中 h为浸入液相Zn中的试样高度, m; r0和r分别为Ni试样的原始半径和当前半径值, m。

图3 Ni在液相Zn中溶解示意图

Fig.3 Schematic illustration of nickel

由于δ相和γ相层中平均Ni含量约为10%和20%[4, 10]。 δ相、 γ相层中含Ni量mδ、 mγ分别为

![]()

![]()

式中 mδ和mγ分别为δ相和γ相层含Ni量, kg; x和y分别为δ相和γ相层的厚度, m。

将式(5)减去式(6)和(7), 即可得到进入液相Zn的Ni量m(Ni):

![]()

故液相中Ni的质量分数w为

![]()

式中 m0为锌熔体原有质量, kg。

由于r、 x、 y均为时间t的函数, 则

![]()

通过数学求导可得:

![]()

式中 R=ρsr+0.1ρδx+0.2ργy

![]()

式中 X=0.1ρδ(r+x+y)

![]()

式中 Y=0.1ρδx+0.2ργ(x+y)

将固/液界面表面积S=2πrh, 液相Zn的体积 ![]() , 连同式(9)~(13)代入式(4)并整理后得溶解速率常数kd的表达式为

, 连同式(9)~(13)代入式(4)并整理后得溶解速率常数kd的表达式为

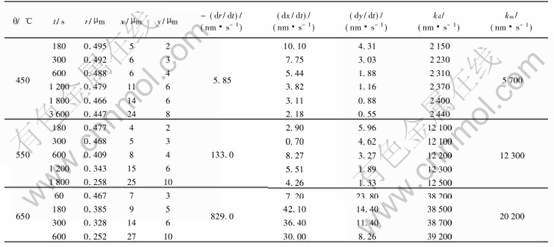

式中 液相Zn质量m0为0.1kg; Ni试样浸入高度h为0.03m, r、 x、 y数据由实验测出; (dr/dt)、 (dx/dt)和(dy/dt)可经曲线拟合求得, 其它物理量见表1。 550℃和650℃下δ相不出现, 则对式(14)进行了必要修正, 将式中所涉及的δ相用γ相代替、 γ相用γ1相代替, γ相和γ1相层中平均含Ni含量分别为17%和22%[4, 10]。 将有关数据分别代入式(3)和式(14), 即可求出450~650℃下kd与km, 结果见表3。

表3 不同温度下固相Ni在液相Zn中的溶解速率常数与质量传输指数

Table 3 Dissolution rate contant(kd) and mass transfer coefficient(km)of solid nickel into liquid zinc at different temperatures

2.4 溶解速率控制步骤的分析

能与液相金属反应形成合金相层的固相金属在液相金属中的溶解, 通常包含以下步骤: 1) 在固相金属与合金相层界面上的反应; 2) 合金相层中的扩散及生长; 3) 合金相层与液相金属间的界面反应; 4) 固相金属原子通过固液界面附近的浓度边界层的质量传输。 通常溶解速率可能由上述一个或几个步骤控制。 对溶解速率常数kd与质量传输系数km进行比较, 当kd非常接近或等于km时, 则第4步为溶解速率的控制步骤; 若kd小于km时, 则第1~3步中的一个或几个可能起主要作用。

由表3结果可见, 在450℃时, kd小于km, 表明此温度下的溶解机制是由界面反应和合金相层中的扩散为主要控制机制。

在550℃时, kd等于km, 表明Ni在液相Zn中的溶解速率主要由Ni原子通过液相Zn中浓度边界层的扩散所决定, 金属间化合物层的形成及生长并不会阻碍溶解。

在650℃时, kd大于km。 表明此温度下溶解速率的控制步骤也是由溶质Ni原子通过液相Zn中浓度边界层的质量传输决定。 出现kd比理论计算值km大的原因可能是由于在高温下合金相层产生剥离从而加速了Ni原子在液相Zn中的扩散。 由图2(c)可见, 在650℃高温下, γ相界面极不平整, 凸缘部分溶解过程容易脱落, γ相层附近除了冷却过程中析出的δ相粒子外, 还存在γ粒子, 这种粒子应该是浸锌时从γ相层上剥离出来的, 这种剥离将加速Ni在液相Zn中的溶解, 这是溶解模型中未能考虑到的因素。

REFERENCES

[1]Giorgi M L, Durighello P, Nicolle R, et al. Dissolution kinetics of iron in liquid zinc[J]. J Materials Science, 2004, 39(18): 5803-5808.

[2]Duchenko O V, Vereshchaka V M, Dybkov V I. Phase formation and reaction kinetics in Co-Zn diffusion couples[J]. Journal of Alloy Compounds, 1999, 288: 164-169.

[3]Srensen O B, Maahn E. The reaction between copper and liquid zinc[J]. Metal Science, 1976, 11: 23-26.

[4]Dybkov V I, Duchenko O V. The homogeneity ranges of δ and γ phase of Ni-Zn system grown by the reaction couple method[J]. Journal of Phase Equilibria, 1998, 19(5): 434-440.

[5]卢锦堂, 陈锦虹, 许乔瑜, 等. 锌浴加镍对热镀锌层组织的影响[J]. 中国有色金属学报, 1996, 6(4): 87-100.

LU Jin-tang, CHEN Jin-hong, XU Qiao-yu, et al. Influence of adding Ni in zinc bath on the microstructure of hot dip galvanized coating[J]. The Chinese Journal of Nonferrous Metels, 1996, 6(4): 87-100.

[6]郭领军, 李贺军, 李克智, 等. 电镀用锌镍合金阳极的研制及应用[J]. 铸造, 2002, 51(9): 554-556.

GUO Ling-jun, LI He-jun, LI Ke-zhi, et al. Research and practice on Zn-Ni alloy anoid used in electroplating[J]. Foundry, 2002, 51(9): 554-556.

[7]Nash P, Pan Y Y. The Ni-Zn system[J]. Bulletin of Alloy Phase Diagrams, 1987, 8(5): 422-429.

[8]沈颐身, 李保卫, 吴懋林. 冶金传输原理基础[M]. 北京: 冶金工业出版社, 2000. 292.

SHENG Yi-shen, LI Bao-wei, WU Mao-ling. Basic Theory of Metallurgical Transfer[M]. Beijing: Metallurgy Industry Press, 2000. 292.

[9]Critchley J K, Denton S. The crystal structure of δ-Ni-Zn[J]. Joural of Institute Metals, 1971, 99: 26-99.

[10]Vassilev G P, Acebo T G, Tedenac J C. Thermodynamic optimization of the Ni-Zn system[J]. J Phase Equilibria, 2000, 21(3): 287-300.

[11]Crawley A F. Densities and viscosities of some liquid alloys of zinc and cadmium[J]. International Metal Review, 1974, 19: 32-48.

[12]Ishida T. Rate of dissolution of solid nickel in liquid Tin under static conditions[J]. Metallurgy Transactions, 1986, 17B(2): 281-289.

[13]Dell S ó, Chales J, Vlot M, et al. Modelling of iron dissolution during hot dip galvanizing of strip steel[J]. Materials Science and Technology, 2004, 20(2): 251-256.

[14]Roy A K, Chhabra R P. Prediction of solute diffusion coefficients in liquid metals[J]. Metallurgy Transactions A, 1988, 19A(2): 273-279.

[15]Shiah S W, Yang B C, Cheung F B, et al. Natural convection mass transfer along a dissolution boundary layer in an isothermal binary metallic system[J]. Inter Journal of Heat and Mass Transfer, 1998, 41(23): 3759-3769.

(编辑陈爱华)

收稿日期: 2005-06-20; 修订日期: 2005-11-14

作者简介: 孔 纲(1971-), 男, 讲师, 博士

通讯作者: 孔 纲, 电话: 020-85511540; E-mail: konggang@scut.edu.cn