DOI: 10.11817/j.issn.1672-7207.2015.12.037

自然浸泡对水泥基材料渗透性能的影响及作用机理

刘军,周浩,区光烽,邢锋

(深圳大学 土木工程学院,广东省滨海土木工程耐久性重点实验室,广东 深圳,518060)

摘 要:

样品浸泡在超纯水中,定期检测表层渗透性能、孔结构及微观形貌,研究浸泡环境对水泥基材料渗透性能的影响及作用机理。研究结果表明:随着浸泡龄期的延长,表层渗水系数逐步减少,浸泡150 d后的表层渗水系数仅为浸泡30 d的50%;随着龄期的延长,水泥基材料的孔结构得到优化,相比浸泡30 d的孔结构,浸泡150 d后,孔径小于100 nm的孔体积是浸泡30 d的1.17倍,而孔径为100~200 nm孔体积是浸泡90 d的64%,微观孔结构进一步细化;与标准养护28 d的砂浆基准样相比,超纯水浸泡180 d后,XRD曲线中Ca(OH)2的峰值强度明显减弱,水化浆体中Ca(OH)2的质量分数减少;浸泡90 d后水化浆体晶体结构松散,表面凹凸明显,有一些细小的孔洞。

关键词:

中图分类号:TU528 文献标志码:A 文章编号:1672-7207(2015)12-4664-07

Influence and mechanism of surface permeability of cement based materials under immersion

LIU Jun, ZHOU Hao, OU Guangfeng, XING Feng

(Guangdong Provincial Key Laboratory of Durability for Marine Civil Engineering,

School of Civil Engineering, Shenzhen University, Shenzhen 518060, China)

Abstract: Concrete and mortar specimens were immersed in ultrapure water to study the influence of immersion on the surface permeability of cement based materials by monitoring the evolution of surface permeability, pore structure and paste microstructure following the prolonging of immersion period. The results show that 30 d after reaching the maximum value, the surface permeability of concrete decreases following the further increase of immersion duration. The surface permeability coefficient after a 150-d immersion is only half of that measured after a 30-d immersion. The long-term immersion facilitates the refinement of the pore structure of cement based materials. Compared with the situation of the immersion age of 30 d, the volume of pores with the aperture less than 100 nm is 1.17 times as much as the volume at the immersion age of 150 d, while the volume of pores with the aperture from 100 to 200 nm decreases to 64% of that measured after a 90-d immersion. Compared with the reference mortar with standard curing at 28 d, calcium hydroxide intensity on the XRD pattern of the mortar immersed in ultrapure water for 180 d becomes much weaker, and the mass fraction of calcium hydroxide decreases. In addition, as shown by microscope images, the surface of crystals in immersed mortar becomes loose, rough and shows small defects after a 90-d immersion.

Key words: surface permeability coefficient; microscopic pore structure; immersion; hydrated paste; concrete

混凝土是一种良好的抗渗透性材料,在水工建筑物中得到了广泛应用[1-3]。使用环境中,混凝土与水接触后,浆体中的Ca(OH)2在压力水作用下溶解流失[4-5],随着混凝土中的Ca(OH)2不断被渗水带走,混凝土空隙液的pH持续降低,而大部分的水泥水化浆体只有在碱性环境下才能稳定,随着Ca(OH)2的不断溶出,水泥凝胶体分解,混凝土的孔隙率增加[6],混凝土结构的强度和抗渗能力逐渐下降。对于水工混凝土,溶蚀过程是常见的病害。各国学者针对水泥基材料的溶蚀过程已经开展了一系列研究。Berner[7]对自然水体溶蚀作用下Ca2+的流失进行了研究,指出Ca(OH)2的溶出过程和水泥孔隙液中Ca2+的浓度有直接关联。李新宇等[8]对不同粉煤灰掺量的碾压混凝土进行了溶蚀研究。Faucon等[9]还对混凝土受软水侵蚀的物理化学机理进行较详细地论述,溶蚀过程实际上是溶解和扩散2种机制的耦合作用。混凝土被软水溶蚀的过程受局部化学平衡控制,而Ca2+的溶蚀过程受Ca2+扩散控制。针对外部环境,Maltais等[10]的研究表明:腐蚀溶液的种类对水泥浆体动力学性质的改变起着重要的作用,去离子水使得水泥浆体中的Ca(OH)2和C-S-H溶解,而在硫酸钠溶液腐蚀下可观察到试样中有钙矾石和石膏生成。混凝土结构溶蚀破坏的程度,既与环境水质有着密切关系,又取决于混凝土材料本身的结构状况。Maltais等[10]还认为:对水泥浆溶蚀的动力学特性影响最大的因素是拌合水与水泥质量比(水灰比),降低水灰比能增加混凝土的密实度,从而有效地提高其抗溶蚀的能力,当水灰比一定时,含砂量越大,Ca2+的溶出量越小;当含砂量一定时,水灰比越小,Ca2+的溶出量也越小。混凝土结构服役后,水泥浆体的水化过程和结构性能会受所处环境的影响,通过表层与环境发生物质交换[11-12],环境中的气态或液态水会改变混凝土表层的饱和度及含水量,外界水分在表层聚集后再由表层向内部传输,因此,研究混凝土表层渗水性能对研究水分在混凝土内的传输机理有重要的意义,同时,结构所处环境的作用也会改变混凝土的表层渗水系数,从而改变水分的传输过程。本文作者通过将混凝土和砂浆样品浸泡在超纯水中,通过表面渗透性测试仪(Autoclam)及氮气吸附法定期检测混凝土的表层渗透系数及微观孔结构,研究浸泡环境下,水泥基材料表层渗透性能的发展情况,并对浸泡环境下的作用机理进行微观解释。

1 实验

1.1 原材料

水泥:深圳海星小野田水泥有限公司生产的海星小野田普通硅酸盐水泥(P.O42.5),其化学成分如表1所示。

表1 水泥的化学组成(质量分数)

Table 1 Chemical compositions of cementitious materials %

细集料:河砂,细度模数为2.61,表观密度为2 632 kg/m3。粗集料:制备混凝土使用的石子为深圳安托山采石场的碎石,公称粒径为5~20 mm,表观密度为2 700 kg/m3。水:超纯水,采用滤膜过滤,去除自来水中的杂质。试件采用水灰比为0.47的砂浆(编号C)和水灰比为0.38的混凝土(编号PC)。

1.2 试验方法

1.2.1 自然浸泡方法

砂浆制作成70.7 mm的立方体试件。混凝土制备试件的边长为100 mm的立方体块,试件在标准养护28 d后,取砂浆试件的小颗粒,剔除其中的石子和砂子,浸泡在超纯水中。浸泡龄期分别为30,90和150 d。混凝土试块在标准养护28 d后,浸泡在超纯水中,如图1所示,浸泡龄期分别为30,60,90,120,150和180 d。

图1 混凝土试件浸泡示意图

Fig. 1 Soaking schematic diagram of concrete specimens

1.2.2 混凝土表层渗透系数测试方法

采用Autoclam研究混凝土表面层的渗水特性。Autoclam可以对混凝土和其他材料(包括修复材料)表面区域的空气和水的渗透性进行无损检测,对于暴露在普通或侵蚀环境中的材料而言,它是一种非常好的评定材料表面耐久性的工具。此试验由Calm试验发展而来,开始于20世纪80年代,20世纪90年代Basheer标准化了整个试验过程,并实现了试验的自动化,因此这个试验被称作Autoclam试验。整个试验全部由1个微处理器控制,并且有完整的数据采集和传输设备,与其他表面渗透性试验相比,Autoclam试验的精度较高,而且操作简单。

试验前应将试件放入烘箱,在80 ℃的温度下烘12 h,以确保所有试件的初始含水率处于同一个水平。取出后在干燥的环境中放置片刻,待试件温度下降后,立刻用Autocalm进行渗水试验,每组使用3个试件,最后选用规律较好的试件表层渗水量。进行渗水试验时,将黏结型底环用胶黏在混凝土较光滑的表层,隔离出1个直径为50 mm的测试区域,仪器主机施加的压力比标准大气压高5×105 Pa。

1.2.3 微观孔结构的测试方法

项目所用的分析仪为美国Micromeritics公司产TriStar 3000型,试验对砂浆试件进行孔结构分析。测试前,将砂浆试件压碎,取中间部分敲碎,去除石子和大颗粒砂后,在(60±5) ℃的温度下烘干5 h,然后取出置于干燥皿中冷却至室温。其测试过程为先将分析仪的样品管清洗后放入加热干燥器中,在80 ℃的温度下使用氮气吹扫至完全干燥,将称量好的样品轻放入样品管中,将样品管安装在分析站上;然后向杜瓦瓶中注入液氮至距上口约5 cm处,并用探深尺检测;最后将杜瓦瓶安放在升降台上,关上舱门,设置软件自动完成孔结构分析。

2 结果及讨论

2.1 浸泡对混凝土表层渗透性能的影响

2.1.1 混凝土表层渗透试验的结果

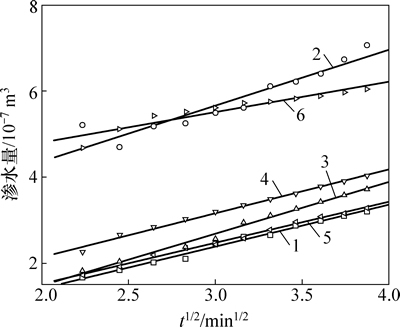

混凝土试件在超纯水浸泡一定龄期后,采用Autocalm测定混凝土的表层渗透系数,记录不同龄期混凝土在15 min内每min的渗水量,由于试验初期渗水过程不稳定,所以舍去前5 min的试验数据。根据5~15 min之间的数据作图。渗水量与时间的平方根成直线关系,直线的斜率即为渗水系数,单位为m3/min1/2。表2所示为混凝土不同龄期的渗水系数的拟合。通过对数据点的拟合,得出混凝土标准养护28 d后的表层渗水系数为0.978 m3/min1/2;在超纯水浸泡30,60,90,120和150 d后的表层渗水系数分别为1.296×10-7,1.075×10-7,1.019×10-7,0.951×10-7和0.710×10-7 m3/min1/2。

图2 混凝土不同龄期的渗水性能

Fig. 2 Water permeability of concrete at different ages

表2 混凝土不同龄期的渗水系数的拟合

Table 2 Fitting of permeability coefficient of concrete at different ages

2.1.2 浸泡环境下混凝土表层渗水系数的发展

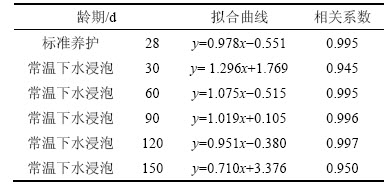

自然环境下表层混凝土的水分供给主要依赖于液态水在混凝土表层的聚集(降雨、浪溅),环境中的有害离子会通过混凝土的表层向结构内部传输[13-14],在有害离子的扩散和作用过程中,水的作用至关重要[15-16]。图3所示为在超纯水环境中,不同龄期混凝土试件表层渗水系数的变化。从图3可以看出:在水中浸泡30 d后混凝土表层的渗水系数有显著的增加,而且是不同浸泡龄期中的最大值,是标准养护28 d的1.30倍。随着浸泡龄期的延长,混凝土的表层渗水系数逐渐减少,浸泡60 d为浸泡30 d的83%,浸泡90 d为浸泡30 d的79%,浸泡120 d为浸泡30 d的73%,浸泡150 d为浸泡30 d的55%。从图3还可以看出:浸泡90 d时混凝土的表层渗透系数达到暂时的平衡,保持在浸泡30 d表层渗水系数的70%左右,随着龄期的继续延长,表层渗透系数进一步降低,浸泡150 d后仅为浸泡30 d的50%。这是因为,在浸泡环境下, 混凝土材料的性质受到2个方面因素的影响,一方面是水泥水化浆体不断水化而使混凝土内部不断密实的效应,另一方面是溶蚀导致混凝土内部不断粗化的效应,混凝土表层渗透性能的变化是这2个效应耦合作用的结果。

图3 超纯水浸泡下不同龄期混凝土试件的表层渗水系数

Fig. 3 Surface permeability coefficient of concete under ultrapure water-eroding procedure at different ages

Autocalm试验过程中,水分向混凝土内部的传输,一部分是有压力的渗透,水在比标准大气压高5×105 Pa压力梯度下由高压力处流向低压力处,另一部分是无压力的湿润过程,非饱和的混凝土接触液态水时,混凝土表面孔隙的毛细压力下降到几乎为0 Pa,进而造成由表及里的液体渗透。混凝土是一个复杂的多孔体,研究表明混凝土的渗透系数k的大小受孔结构的影响,典型的混凝土透水性与其孔结构关系的模型如Katz和Thompson方程[17-18]:

(1)

(1)

式中:k为混凝土的渗透系数;Ic为混凝土的临界孔径;φ为混凝土的毛细孔隙率;φc为测得的临界孔隙率。

硬化水泥浆体的渗透性主要取决于粗毛细孔的体积分数,若大孔不能形成连续的网络,则渗透性将大大降低。因此,临界孔径,即大尺寸毛细孔在形成通路时所必须经过的最小孔径,对硬化水泥浆体的传输性能有决定性的作用。Yang等[19]采用8个不同水灰比的混凝土试样,通过ACMT法测出了混凝土的氯离子快速渗透系数,并分别测出试样的临界孔径,发现快速渗透系数与临界孔径的相关系数为0.952,呈线性关系,其他人的研究也表明临界孔径是混凝土孔结构的重要参数[20-21],可以用来反映混凝土的渗透性能。混凝土在浸泡过程中,水泥浆体的水化过程继续进行,Guang[22]研究了混凝土的孔结构随着养护龄期的变化,发现随着龄期的延长,混凝土内部孔隙率下降很快。随着混凝土内部孔结构的优化,混凝土的连通的孔隙减少,临界孔径减小。而表层混凝土的吸水过程主要是毛细管的吸附作用,即通过吸收液体来填充混凝土内部的孔隙,表层吸水性能在很大程度上取决于混凝土本身的微观孔结构,与孔隙的连通性和孔径分布密切相关。随着混凝土龄期的延长,水化的发展将降低毛细孔隙率,并降低连通的毛细孔体积,混凝土的临界孔径细化,由式(1)可知渗水系数会相应减小。

混凝土浸泡在超纯水中,会导致混凝土表层一定深度范围内的水泥水化产物Ca(OH)2溶出,导致表层孔结构粗化。混凝土浸泡30d后表层渗透系数最高,这是因为浸泡初期,Ca(OH)2的溶出量最大,由于试验中的用水没有更换,混凝土在浸泡过程中,超纯水中的Ca(OH)2质量分数与混凝土内部Ca(OH)2的质量分数逐步趋近,当二者达到平衡时,溶出过程就停止了,从图3可以看出:随着浸泡龄期的延长,溶出导致混凝土表层渗透系数增大的效应逐步降低,水泥水化使混凝土密实的效应逐步占主导地位。随着浸泡龄期的延长,混凝土的表层渗水系数逐步减少。

2.2 浸泡对水泥基材料微观孔结构的影响

砂浆颗粒浸泡到期后,分别测出对氮气的吸附量,绘出吸附和脱附等温线。根据滞后环的形状确定孔的形态,按不同的孔模型计算孔分布、孔容积和比表面积。浆体与氮气接触时,首先在超微孔里发生毛细填充,氮气在一定的相对压力下可在多大的孔半径中发生凝聚由开尔文方程(式(2))决定,当氮吸附进行时,根据凯尔文方程,当相对压力≤0.05,孔直径小于氮分子直径,导致氮在超微孔中以单分子形式吸附。当相对压力增加时,氮在微孔表面上的吸附逐渐增加至最终填满整个微孔内表面,然后多层吸附开始出现,凝聚在相应宽度的孔上开始出现[23]。随后,相对压力开始从1逐渐减小,当相对压力开始减小至与凯尔文半径相对应的值时,便发生毛细孔蒸发。当毛细孔的具体形状相同时,凝聚时的相对压力与蒸发相对压力相同吸附等温线的吸附分支与脱附分支重叠,反之,若2个相对压力不同,则等温线的2个分支便会分开,形成所谓的吸附回线(也称滞后环)。吸附回线的形状反映了一定的孔结构情况,可以通过对吸附回线的研究来间接分析材料的孔隙结构[24]。

(2)

(2)

式中:r为孔半径,μm;φ为接触角,rad;x为相对压力(x≡p/ps);Vm为单分子层饱和吸附量,34.65×10-4 m3;γ为液体的表面张力,8.85 N/km;R为气体摩尔常数,8.315 J/(K·mol);T为液氮热力学温度,77.35 K。

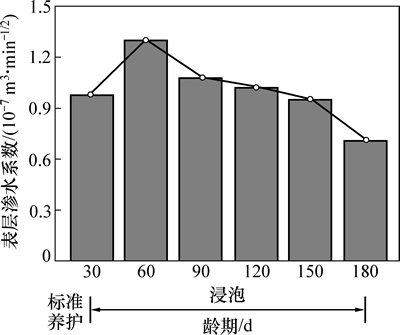

图4所示为砂浆试件在超纯水浸泡环境下,孔结构的发展情况。水泥基材料是一种多孔介质,内部孔体系甚至被作为水泥硬化浆体的一个重要组分,孔结构特征对材料的抗渗性、抗腐蚀性以及强度、刚度和韧性等有明显影响。按状态可分为连通孔和孤立孔,按孔大小分为:凝胶孔(1.5~5 nm)、过渡孔(10~100 nm)和毛细孔(100~1 000 nm)[25]。按对性能的影响分为无害孔(<20 nm)、少害孔(20~50 nm)、有害孔(50~200 nm)和多害孔(>200 nm)。Odler等[26]将水泥石中的孔分为4类:凝胶孔(<10 nm)、过渡孔(10~100 nm)、毛细孔(100~1 000 nm)和大孔(>1 000 nm)。综合上述文献,把砂浆的孔结构分为孔径小于100 nm,孔径100~ 200 nm和孔径大于200 nm 3个部分。从图4可以看出:砂浆浸泡30 d后,孔径小于100 nm的孔体积占总孔体积的65.2%,孔径100~200 nm的孔体积占总孔体积的23.5%,孔径大于200 nm的孔体积占总孔体积的11.3%。随着龄期的延长,水化浆体继续水化,混凝土的孔结构得到优化;浸泡90 d后,孔径小于100 nm的孔体积增加,是浸泡30 d的1.07倍,孔径大于100 nm孔体积减小;浸泡150 d后,孔径小于100 nm的孔体积显著增大,是浸泡30 d的1.17倍,而大孔体积则有明显的降低。这也解释了混凝土的表层渗透系数在浸泡90 d比浸泡30 d有减小,浸泡150 d后表层渗透系数显著降低。

图4 砂浆的孔径分布

Fig. 4 Pore size distribution of mortars

2.3 微观机理分析

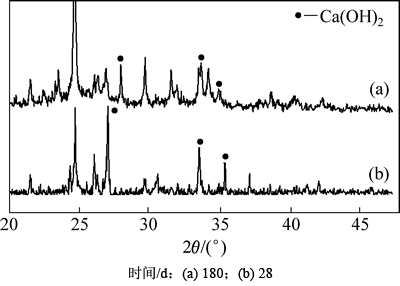

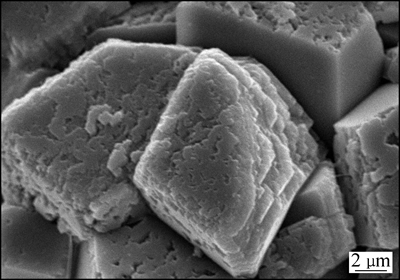

砂浆颗粒浸泡在水中,如果水中的Ca(OH)2质量分数低于混凝土孔隙液中的Ca(OH)2质量分数,随着水分的渗透扩散,水泥水化产物中Ca(OH)2随着渗漏而不断流失。而浆体中的Ca(OH)2为水泥基材料提供了碱性环境,水泥的水化产物包括水化硅酸钙、水化铁酸钙、水化铝酸钙和水化硫铝酸钙等,这些水化产物都属碱性,且都一定程度地溶于水,只有在液相中石灰质量分数超过水化产物各自极限浓度的条件下,这些水化产物才稳定,不再向水中溶解。如Ca(OH)2的质量浓度下降时,水化硅酸二钙就会分解,当Ca(OH)2的质量浓度进一步下降,混凝土的有害孔增多,孔隙率变大,砂浆颗粒在超纯水浸泡过程中,孔结构不断劣化,抗渗能力下降,这样会进一步导致Ca(OH)2流失硅酸盐会完全破坏,混凝土固相中只剩下Si(OH)4凝胶[27],从而失去胶凝性。图5所示为砂浆试件28 d标准养护和浸泡180 d的XRD谱,Ca(OH)2的特征峰值分别为:34°,47°,51°和64°,从图5可以看出:与标准养护28 d的砂浆基准样相比,超纯水浸泡180 d后,Ca(OH)2的峰强度明显减弱,说明水化浆体中Ca(OH)2的质量分数在减少。随着Ca(OH)2的不断流失,混凝土的宏观密实度和孔结构也将发生不利的变化。Carde 等[28]采用了NH4NO3溶液加速溶蚀方法研究了Ca(OH)2以及C-S-H的溶蚀特性,并建立了溶蚀过程强度损失和孔隙率增加的模型。当Ca(OH)2溶出量达到25%时,混凝土的微观孔结构也由含孔量较少(49.09×10-2 mL)、孔径较小(7.5 nm)的密实体,逐步发展为含孔量较多(69×l0-2 mL)、孔径较大(l00 nm)的疏松体,混凝土的密实度不断下降,小孔含量逐渐减少,有害孔含量逐步增加,使得混凝土的孔结构不断劣化。图6所示为砂浆在浸泡90 d后的微观形貌。从图6可以看到:水泥水化浆体表面凹凸明显,有一些细小的孔洞,晶体表面结构松散。试验中,浸泡水没有更换,随着溶液中的Ca(OH)2质量浓度的不断增多,水泥基中Ca(OH)2溶出的速度不断减慢,当溶液中的Ca(OH)2质量浓度和水泥基孔隙液中的质量浓度相当时,溶出就停止了。一般来说,随着水泥基材料龄期的延长,水泥浆体水化越来越充分,水泥石中的孔结构会逐步发展而更加密实,混凝土的渗透系数减小。本试验中,浸泡30 d后,混凝土的渗透系数明显增大。由此可见,在水渗透水泥石的过程中,若溶出的水化产物较多,以致对水泥基材料孔结构的改变(增大)程度大于渗透过程中因胶凝材料水化等改善混凝土密实性的因素对孔结构的改变(减小)程度,则混凝土的渗透系数不能随时间的增长而减小。

图5 砂浆试件28 d标准养护和浸泡180 d的XRD谱

Fig. 5 XRD pattern of mortar specimens at standard curing for 28 d and soak age of 180 d

图6 砂浆试样的SEM像

Fig. 6 SEM image of mortar sample

3 结论

1) 浸泡30 d后,混凝土表层的渗水系数增大,是标准养护28 d的1.30倍。随着浸泡龄期的增长,混凝土的表层渗水系数逐步减少,浸泡90 d时混凝土的表层渗透系数达到暂时的平衡,保持在浸泡30 d表层渗水系数的70%左右,随着龄期的继续增长,表层渗透系数进一步降低,浸泡150 d后仅为浸泡30 d的50%。

2) 随着龄期的增长,水化浆体继续水化,混凝土的孔结构得到优化,相比浸泡30 d的孔结构,浸泡90 d后,小于100 nm的孔体积增大,大于100 nm孔体积减小,浸泡150 d后,小于100 nm的孔体积显著增大,是浸泡30 d的1.17倍,100~200 nm孔体积是浸泡90 d的64%,孔结构进一步细化。

3) 与标准养护28 d的砂浆基准样相比,超纯水浸泡180 d后,XRD曲线中Ca(OH)2的峰强度明显较弱,水化浆体中Ca(OH)2的质量分数在减少。

4) 相比标准养护下,浸泡90 d后水化浆体表面凹凸明显,有一些细小的孔洞,晶体结构松散。

参考文献:

[1] Yi S T, Hyun T Y, Kim J K. The effects of hydraulic pressure and crack width on water permeability of penetration crack-induced concrete[J]. Construction & Building Materials, 2011, 25(5): 2576-2583.

[2] Hadjsadok A, Kenai S, Courard L. Durability of mortar and concretes containing slag with low hydraulic activity[J]. Cement & Concrete Composites, 2012, 34(5): 671-677.

[3] 金祖权, 赵铁军, 陈惠苏, 等. 海洋环境下裂缝混凝土氯盐腐蚀[J]. 中南大学学报(自然科学版), 2012, 43(7): 2821-2826.

JIN Zuquan, ZHAO Tiejun, CHEN Huisu, et al. Chloride corrosion of splitting cracked concrete under marine environment[J]. Journal of Central South University (Science and Technology), 2012, 43(7): 2821-2826.

[4] Engelsen C J, Sloot H A V D, Wibetoe G, et al. Leaching characterisation and geochemical modelling of minor and trace elements released from recycled concrete aggregates[J]. Cement & Concrete Research, 2010, 40(12): 1639-1649.

[5] Schiopu N, Tiruta-Barna L, Jayr E, et al. Modelling and simulation of concrete leaching under outdoor exposure conditions[J]. Science of the Total Environment, 2009, 407(5): 1613-1630.

[6] YANG Hu, JIANG Linhua, ZHANGYan, et al. Summary of researches on chemical damage of concrete based on leaching process[J]. Advances in Science and Technology of Water Resources, 2011, 31(1): 83-89.

[7] Berner U. Modelling the incongruent dissolution of hydrated cement minerals[J]. Radiochimca Acta, 1988, 44(45): 387-393.

[8] 李新宇, 方坤河. 软水溶蚀作用下水工碾压混凝土渗透特性研究[J]. 长江科学院院报, 2008, 25(4): 81-84.

LI Xinyu, FANG Kunhe. Research on leakage dissolution of hydraulic roller compacted concrete[J]. Journal of Yangtze River Scientific Research Institute, 2008, 25(4): 81-84.

[9] Faucon P, Adenot F, Jacquinot J F, et al. Long-term behaviour of cement pastes used for nuclear waste disposal: Review of physico-chemical mechanisms of water degradation[J]. Cement & Concrete Research, 1998, 28(6): 847-857.

[10] Maltais Y, Samson E, Marchand J. Predicting the durability of Portland cement systems in aggressive environments laboratory validation[J]. Cement and Concrete Research, 2004, 34(9): 1579-1589.

[11] Moradllo M K, Shekarchi M, Hoseini M. Time-dependent performance of concrete surface coatings in tidal zone of marine environment[J]. Construction & Building Materials, 2012, 30(5): 198-205.

[12] Almusallam A A, Khan F M, Dulaijan S U, et al. Effectiveness of surface coatings in improving concrete durability[J]. Cement and concrete Composites, 2003, 25(4/5): 473-481.

[13] Shafei B, Alipour A, Shinozuka M. Prediction of corrosion initiation in reinforced concrete members subjected to environmental stressors: A finite-element framework[J]. Cement & Concrete Research, 2012, 42(2): 365-376.

[14] Lecompte T, Perrot A, Picandet V, et al. Cement-based mixes: Shearing properties and pore pressure[J]. Cement & Concrete Research, 2012, 42(1): 139-147.

[15] Hussain R R, Ishida T. Influence of connectivity of concrete pores and associated diffusion of oxygen on corrosion of steel under high humidity[J]. Construction & Building Materials, 2010, 24(6): 1014-1019.

[16] Poyet S, Charles S, Honoré N, et al. Assessment of the unsaturated water transport properties of an old concrete: Determination of the pore-interaction factor[J]. Cement & Concrete Research, 2011, 41(10): 1015-1023.

[17] Christensen B J, Mason T O, Jennings H M. Comparison of measured and calculated permeabilities for hardened cement pastes[J]. Cement & Concrete Research, 1996, 26(9): 1325-1334.

[18] Katz A J, Thompson A H. Prediction of rock electrical conductivity from mercury injection Measurements[J]. Journal of Geophysical Research Solid Earth, 1987, 92(Bl): 599-607.

[19] Yang C C. On the relationship between pore structure and chloride diffusivity from accelerated chloride migration test in cement-based materials[J]. Cement & Concrete Research, 2006, 36(7): 1304-1311.

[20] Sumanasooriya M S, Neithalath N. Pore structure features of pervious concretes proportioned for desired porosities and their performance prediction[J]. Cement & Concrete Composites, 2011, 33(8): 778-787.

[21] Neithalath N, Sumanasooriya M S, Deo O. Characterizing pore volume, sizes, and connectivity in pervious concretes for permeability prediction[J]. Materials Characterization, 2010, 61(8): 802-813.

[22] GUANG Ye. Percolation of capillary pores in hardening cement pastes[J]. Cement & Concrete Research, 2005, 35(1): 167-176.

[23] Thomas J J, Hsieh J, Jennings H M. Effect of carbonation on the nitrogen BET surface area of hardened portland cement paste[J]. Advanced Cement Based Materials, 1996, 3(2): 76-80.

[24] Juenger M C G, Jennings H M. The use of nitrogen adsorption to assess the microstructure of cement paste[J]. Cement & Concrete Research, 2001, 31(6): 883-892.

[25] 姜奉华, 徐德龙. 碱矿渣水泥硬化体孔结构的分数维特征[J]. 硅酸盐通报, 2007, 26(4): 830-833.

JIANG Fenghua, XU Delong. The character fractal dimensions of the pore structure of hardening alkali slag cement body[J]. Bulletin of the Chinese Ceramic Society, 2007, 26(4): 830-833.

[26] Odler I,  M. Investigations on the relationship between porosity, structure and strength of hydrated Portland cement pastes. II. Effect of pore structure and of degree of hydration[J]. Cement & Concrete Research, 1985, 15(3): 401-410.

M. Investigations on the relationship between porosity, structure and strength of hydrated Portland cement pastes. II. Effect of pore structure and of degree of hydration[J]. Cement & Concrete Research, 1985, 15(3): 401-410.

[27] Carde C, Francois R. Modelling the loss of strength and porosity increase due to the leaching of cement pastes[J]. Cement and Concrete Composites, 1999, 21(3): 181-188.

[28] Carde C, Francois R, Torrenti J M. Leaching of both calcium hydroxide and C-S-H from cement paste: Modeling the mechanical behavior[J]. Cement & Concrete Research, 1996, 26(8): 1257-1268.

(编辑 罗金花)

收稿日期:2014-12-25;修回日期:2015-02-25

基金项目(Foundation item):国家自然科学基金资助项目(51578340);国家重点基础研究发展规划(973计划)项目(2011CB013604);深圳市科技计划项目(JCYJ201404181819141)(Project (51578340) supported by the National Natural Science Foundation of China; Project (2011CB013604) supported by the National Basic Research Development Program (973 Program) of China; Project (JCYJ201404181819141) supported by Shenzhen City Science and Technology Project)

通信作者:邢锋,博士,教授,从事混凝土结构耐久性研究;E-mail:xingf@szu.edu.cn

摘要:将混凝土和砂浆样品浸泡在超纯水中,定期检测表层渗透性能、孔结构及微观形貌,研究浸泡环境对水泥基材料渗透性能的影响及作用机理。研究结果表明:随着浸泡龄期的延长,表层渗水系数逐步减少,浸泡150 d后的表层渗水系数仅为浸泡30 d的50%;随着龄期的延长,水泥基材料的孔结构得到优化,相比浸泡30 d的孔结构,浸泡150 d后,孔径小于100 nm的孔体积是浸泡30 d的1.17倍,而孔径为100~200 nm孔体积是浸泡90 d的64%,微观孔结构进一步细化;与标准养护28 d的砂浆基准样相比,超纯水浸泡180 d后,XRD曲线中Ca(OH)2的峰值强度明显减弱,水化浆体中Ca(OH)2的质量分数减少;浸泡90 d后水化浆体晶体结构松散,表面凹凸明显,有一些细小的孔洞。