中国有色金属学报 2003,(05),1107-1111 DOI:10.19476/j.ysxb.1004.0609.2003.05.011

纳米银块体材料的制备及其结构表征

北京有色金属研究总院,北京有色金属研究总院,中国科学院流体物理研究所冲击波物理与爆轰物理实验室,中国科学院流体物理研究所冲击波物理与爆轰物理实验室 北京100088 ,北京100088 ,绵阳621900 ,绵阳621900

摘 要:

采用超高压冲击波将纳米银粉固结为具有纳米结构的致密块体材料。采用X射线衍射和透射电子显微镜研究了试样的显微结构。不同冲击波压力 (2 .98~ 6 .6 5GPa)下压制的试样的晶粒尺寸在 5 0~ 12 0nm之间。试样中除了纳米颗粒界面熔化并互相联接形成的纳米晶粒外 ,还出现 { 111}孪晶结构 ,而每一片孪晶又由许多小的纳米晶粒组成。孪晶和位错运动是纳米银在超高压冲压波作用下形变的两个重要特征。

关键词:

中图分类号: TB383

作者简介:周 辉(1970),女,高级工程师,硕士.;

收稿日期:2002-11-04

Preparation and structure characterization of bulk nanostructured silver

Abstract:

Pure silver nanopowder was consolidated by ultra high pressure shock wave, and the dense sample with nanograins was obtained by explosive compaction. The microstructure was investigated by X-ray diffraction and TEM analysis. The grain sizes of bulk Ag samples are 50~120 nm under different shock wave pressure from 2.98 to 6.65 GPa. Besides nanoscale grains there are {111}twins in samples. In each twin, lots of nanograins are observed. Twins and dislocation movement are two important deformation characteristics of silver nanopowder under high pressure shock wave.

Keyword:

bulk nanostructured silver; high pressure shock wave; microstructure;

Received: 2002-11-04

为了获得纳米块体材料, 常采用低温热压的办法, 但长时间加热可能导致显微组织粗化并会影响材料的化学均匀性

本文作者通过对不同静压力下压制出的具有不同密度的纳米粉压块, 施以各种条件的超高压冲击波, 压制成块体材料, 研究其组织和结构的变化。

1 实验

采用超高压冲击波法制备纳米银块体材料, 所用原料是纯度为99.8%(质量分数)、 平均粒度为50 nm的银粉。 先用模具将纳米银粉压制成d 13 mm×2 mm的预压试样。 冲击波试验在轻气炮(Flyer projector)中进行。 3个预压试样所受的冲击波速率和压力分别如表1所示。

用MATSUZAWA显微硬度计来测定显微硬度, 负荷1 N。 用Philip X射线衍射仪和JEM-2000FX透射电子显微镜(TEM)研究试样的显微结构。 采用离子减薄仪制备透射电镜试样。

表1 制备试样时的冲击波速率和压力 Table 1 Shock wave rate and pressure of samples

| Sample No. | Shock wave rate/(m·s-1) | Pressure/GPa |

| 1 | 255 | 2.98 |

| 2 | 350 | 4.97 |

| 3 | 445 | 6.65 |

2 实验结果

试样在冲击波压制成型前后的密度变化如表2所示。 表2中的数据表明, 纳米银粉经超高压冲击波压制后可以达到较高的相对密度。 试样的显微硬度如表3所示。

表2 冲击波压制前后试样的密度 Table 2 Density of samples before andafter being pressed by shock wave

| Sample No. | Initial density/ (g·cm-3) |

Pressed density/ (g·cm-3) |

Relative density/% |

| 1 | 5.50 | 9.8 | 93 |

| 2 | 6.97 | 9.9 | 94 |

| 3 | 7.89 | 9.7 | 92 |

表3 试样的显微硬度 Table 3 Microhardness of samples

| Sample No. | Microhardness/MPa |

| 1 | 137 |

| 2 | 128 |

| 3 | 49 |

| 4* | 22 |

* 预压密度为9.0 g/cm3的纳米银粉压块在马弗炉中500 ℃下烧结2 h。

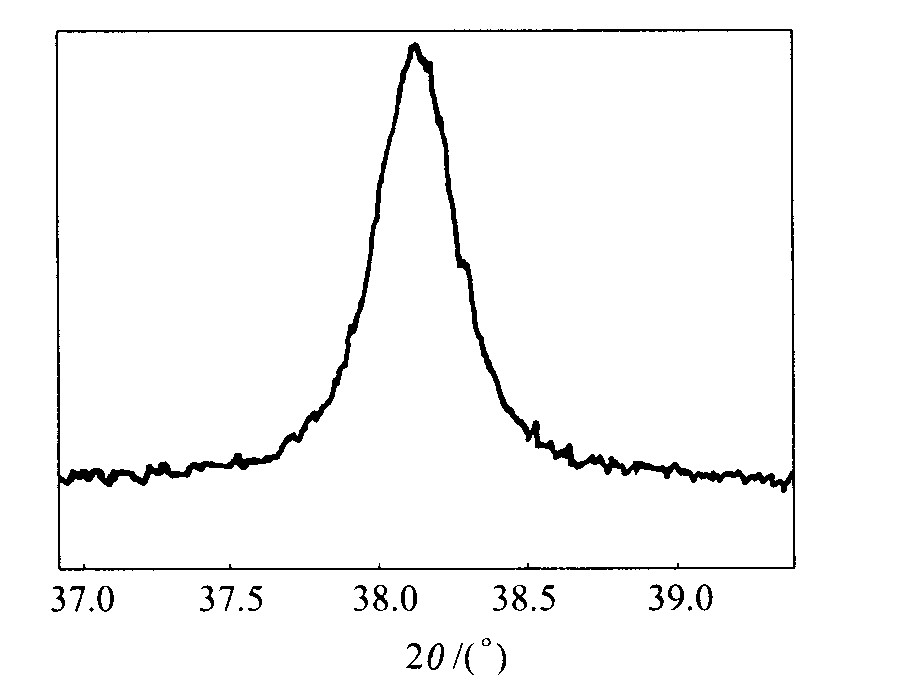

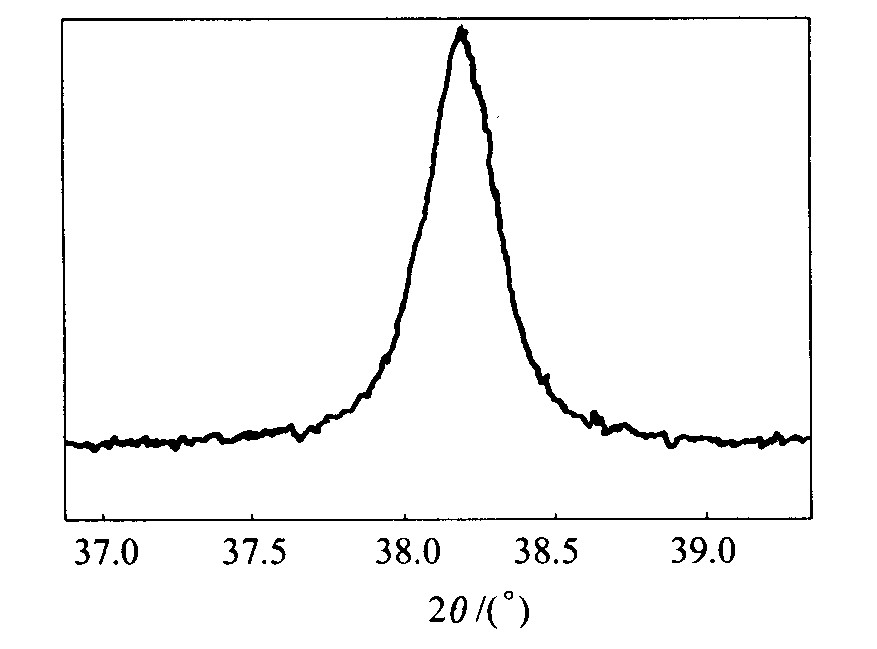

试样1和2的(111)晶面X射线衍射谱分别如图1和2所示, 其衍射峰的半高宽分别为0.317 6°和0.316 8°。 3号试样衍射峰的半高宽为0.279 4°。 扣除仪器宽化后用近似函数计算出对应于1、 2和3号试样的晶粒度分别65、 70和120 nm。 可以看出随着压力增加, 晶粒尺寸变大, 这可能是由于压力过大时试样过热而发生晶粒长大引起的。

图1 试样1的(111)晶面X射线衍射谱 Fig.1 XRD spectrum of (111) plane of sample 1

图2 试样2的(111)晶面X射线衍射谱 Fig.2 XRD spectrum of (111) plane of sample 2

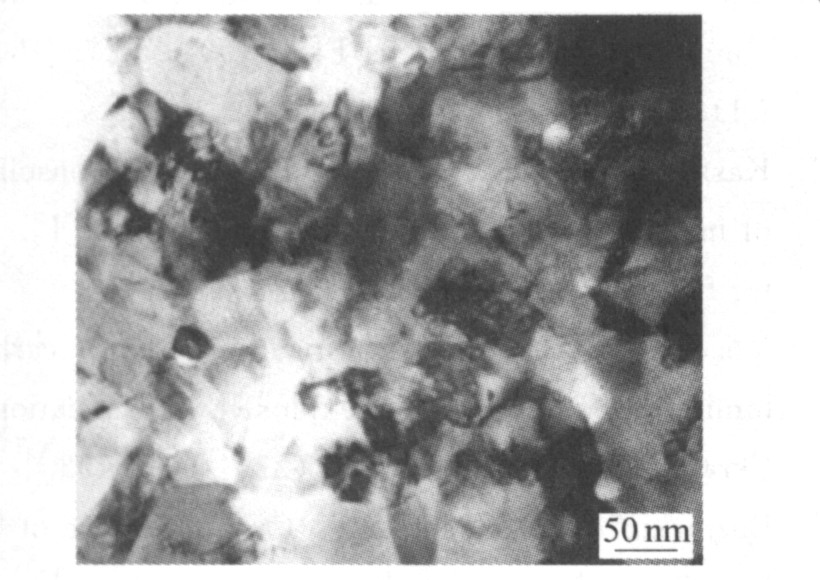

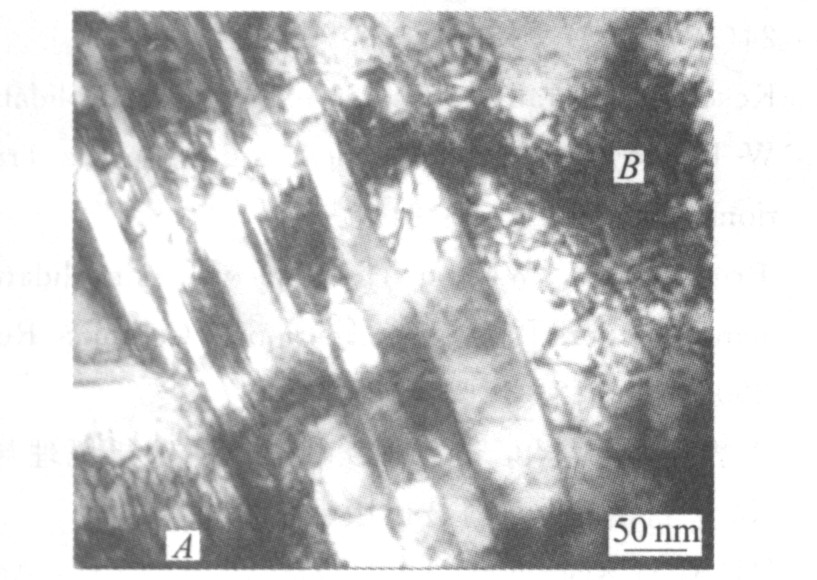

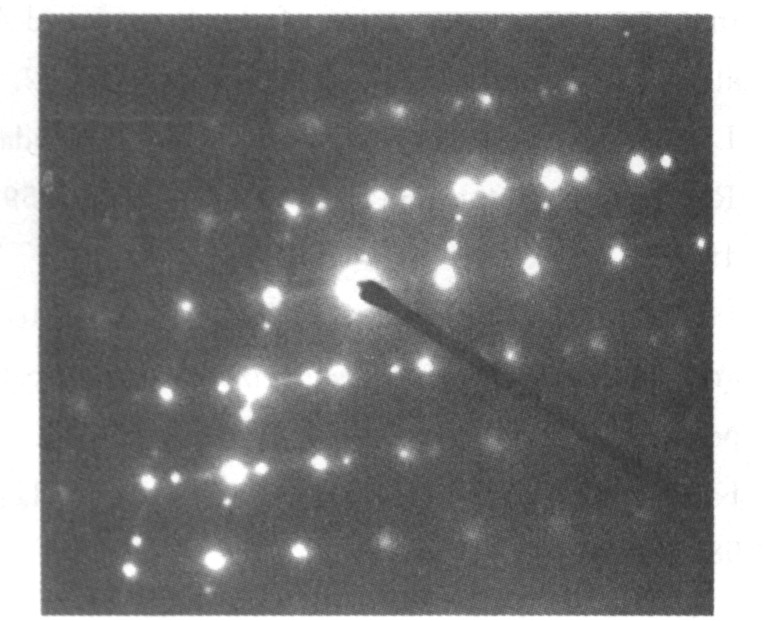

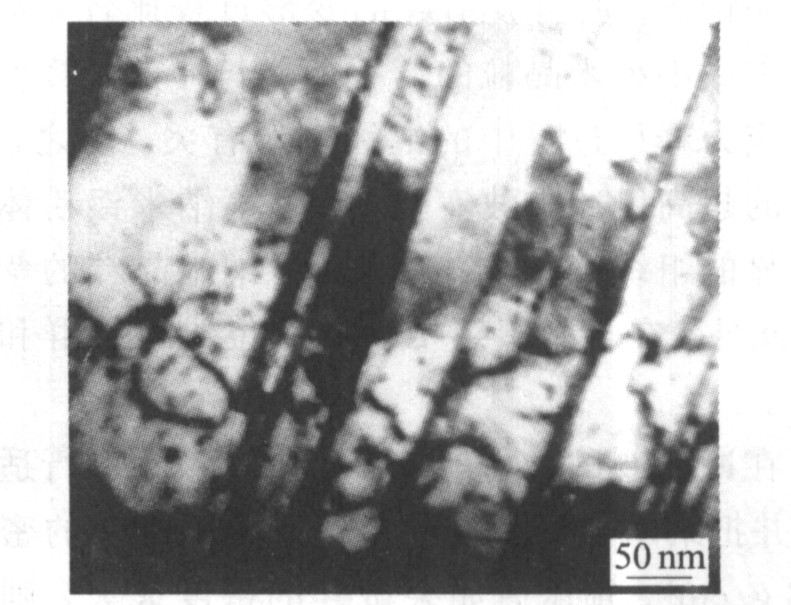

采用透射电子显微镜进一步观察纳米晶的形态和分布, 发现试样中出现两种类型的显微组织。 一部分区域内为互相连结的纳米晶粒, 另一部分区域中出现孪晶, 而每一片孪晶中都有许多小的纳米晶粒。 这两种组织交混在一起, 且纳米晶较多, 孪晶较少。 1号试样的TEM形貌如图3和4所示, 图3所示的组织中只有纳米晶, 而图4所示的组织为孪晶。 孪晶片的宽度为10~50 nm, 每一片孪晶中都充满了小的纳米晶, 电镜试样台倾转时这些小晶块边界的衬度无变化, 这说明它们是晶界而不是位错。 图3所示纳米晶对应的电子衍射花样如图5所示。

图3 1号试样中粒晶的TEM形貌 Fig.3 TEM image of nanograins in sample 1

图4 1号试样中孪晶的TEM形貌 Fig.4 TEM image of twins in sample 1

图5 1号试样中纳米晶的电子衍射花样 Fig.5 Electron diffraction pattern of nanocrystalline in sample 1

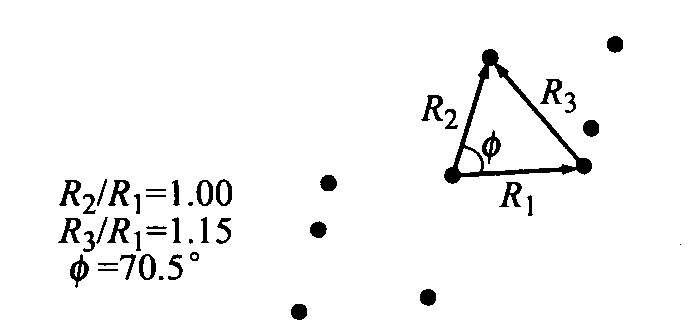

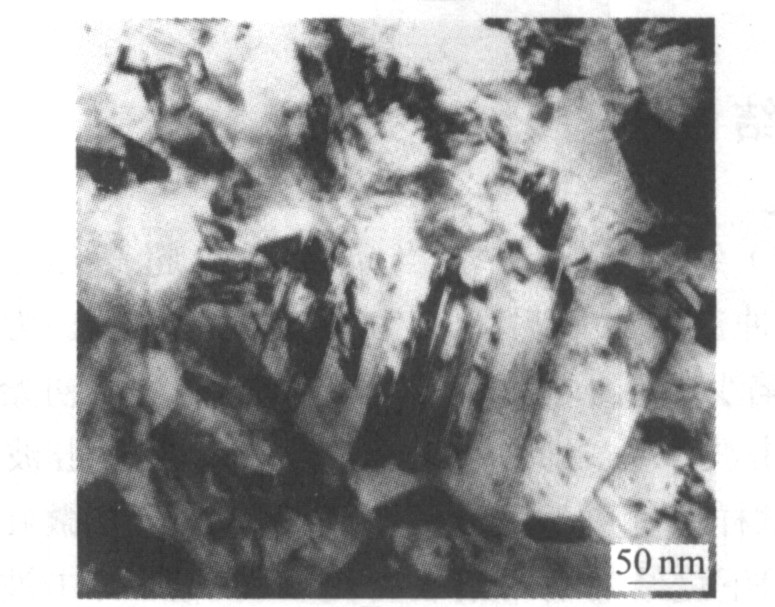

2号试样的TEM形貌如图6和7所示, 图6中只有纳米晶, 而无孪晶组织, 图7所示为孪晶组织, 孪晶的宽度为20~60 nm, 每一片孪晶中都充满了纳米晶粒。 在图7中A、 B处出现位错塞积和位错纠结现象, 电镜试样台倾转时, A、 B位置位错的衍射衬度变化明显。 图8所示为图7中孪晶界附近区域的电子衍射花样。 图8中电子衍射花样的解析如图9所示。 银属面心立方结构, R2/R1=1, R3/R1=1.15, Φ=70°30′, 晶带轴为[110]方向。 电子衍射花样对应于R2三等分位置出现的衍射斑点是孪晶衍射斑点

图6 2号试样中粒晶的TEM形貌 Fig.6 TEM image of nanograins in sample 2

图7 2号试样中孪晶的TEM形貌 Fig.7 TEM image of twins in sample 2

图8 2号试样中孪晶的电子衍射谱 Fig.8 Electron diffraction pattern of twins in sample 2

图9 图8电子衍射花样的解析 Fig.9 Analysis of electron diffraction in Fig.8

3号试样中出现的组织与1、 2号试样相似, 但孪晶片的宽度大小不一, 从20 nm至200 nm不等, 如图10所示。 这些孪晶片中同样出现许多纳米晶粒, 其大小在30~80 nm之间; 3号试样中纳米粒晶的形貌如图11所示, 晶粒大小为30~100 nm。

图10 3号试样中孪晶的TEM形貌 Fig.10 TEM image of twins in sample 3

图11 3号试样中粒晶的TEM形貌 Fig.11 TEM image of nanograins in sample 3

3 讨论

实验中超高压冲击波发生在极短的时间内, 大约为10-6 s。 在这样短的时间内, 压力作用引起体积减小而使试样温度突然升高, 很可能导致粉末颗粒表面熔化, 使粉末压坯固结为纳米块体材料, 而未发生颗粒内部的相变和形变

在冲击波试验之前需要对纳米银粉进行适当除气, 并把纳米银粉预压成型。 预压后试样的密度为5~8 g/cm3。 预压后如果试样的密度太大, 则超高压冲击波变形时试样体积变化甚小, 发生的热效应不大, 导致试样中的纳米银粉不能固结形成纳米晶结构。

4 结论

1) 纳米银粉在适当条件下受超高压(2~7 GPa)冲击波压制后固结为纳米块体材料。 为了获得缺陷少的纳米银块体材料, 纳米银粉的初始密度和冲击波压力之间应匹配。 经超高压冲击波压制后, 试样密度可达到理论密度的94%。 显微硬度比500 ℃下烧结的纳米银块材高5~8倍。 冲击波压制所得试样的晶粒度为50~120 nm。

2) 透射电子显微镜分析表明, 纳米银块体材料的显微组织中除了纳米颗粒界面熔化后互相联结形成晶粒外, 还出现由许多10~80 nm晶粒组成的{111}孪晶组织, 这是纳米银在超高压冲击波作用下形变的重要特征之一。

参考文献

[2] SuryanarayanaC ,FroesFH .Nanostructuredtitaniuma luminides[J].MaterSciEng,1994,A179/180:108112.

[10] InalOT .Characterizationofshock hardenedAl8090alloy[J].JMaterSci,1995(8):58255832.

[11] LaszloJ .Kecskes.HotExplosiveConsolidationofRe fractoryMetalandAlloys[P].USP5996385.1999.