SCR成形Al-3Mg-0.4Sc合金线材的组织与性能

张雪飞, 王顺成, 石 路, 李俊鹏, 李 罡, 温景林

(东北大学 材料与冶金学院, 沈阳 110004)

摘 要:

采用电子拉伸实验机、 金相显微镜、 扫描电镜及透射电镜, 研究了单辊搅拌冷却技术(Shearing-Cooling-Rolling, 简称SCR)成形Al-3Mg-0.4Sc合金线材的组织与性能。 结果表明: 经SCR成形的合金线材晶粒组织非常细小, Sc主要以初生Al3Sc粒子和次生Al3Sc粒子存在。 初生Al3Sc粒子是在SCR成形中凝固形成的, 作为非均质晶核细化合金晶粒。 次生Al3Sc粒子是合金在热处理过程中沉淀析出的, 有效钉扎位错和亚晶界, 抑制合金再结晶。 d5.9mm合金线材320℃时效2h的抗拉强度为425MPa, 延伸率为19.8%。 SCR成形Al-3Mg-0.4Sc合金具有较高强度的主要原因有两个: 1) SCR成形单辊剪切细化晶粒和初生Al3Sc粒子作为非均质晶核细化晶粒共同作用所产生的细晶强化; 2) 适当热处理过程中沉淀析出的细小、 弥散的Al3Sc强化相粒子的沉淀强化。

关键词: Al-Mg-Sc合金; Al3Sc; 单辊搅拌冷却(SCR)技术; 力学性能 中图分类号: TG146.2

文献标识码: A

Microstructure and property of Al-3Mg-0.4Sc alloy wire formed by SCR technology

ZHANG Xue-fei, WANG Shun-cheng, SHI Lu,LI Jun-peng, LI Gang, WEN Jing-lin

(School of Material and Metallurgy, Northeastern University, Shenyang 110004, China)

Abstract: The microstructure and property of Al-3Mg-0.4Sc formed by SCR(Shearing-Cooling-Rolling)technology have been studied by tensile properties measurement, optical microscope, scanning electron microscope (SEM), transmission electron microscope(TEM) and energy spectrum analysis. The experimental results show that the grain size of Al-3Mg-0.4Sc alloy formed by SCR is very fine, minor Sc exists in the forms of primary Al3Sc and secondary Al3Sc. Primary Al3Sc is formed during solidification in the processing of SCR, it can refine grain size as heterogeneous nucleus. Secondary Al3Sc dispersoids precipitating from the supersaturated α(Al) solid solution in the heating process, it can effectively pin dislocation , subgrain boundary and inhibit recrystallization. The tensile strength of d5.9mm alloy wire is 425MPa, elongation is 19.8%. The main two reasons of higher strength are: 1) fine-grained strengthening by combined action of SCR technology and refining grain size of primary Al3Sc as heterogeneous nucleus; 2) precipitation strengthening of secondary Al3Sc during the aging processing.

Key words: Al-Mg-Sc alloy; Al3Sc; shearing-cooling-rolling(SCR); mechanical property

Al-Mg合金是一种可加工、 不可热处理强化的合金, 由于其具有优良的耐蚀性、 塑性和焊接性能, 在许多领域得到广泛应用。 在Al-Mg合金中添加微量Sc, 能够形成可热处理强化的Al-Mg-Sc合 金, 这种合金在热处理过程中存在细小Al3Sc粒子的沉淀强化作用, 使合金的强韧性大大提高[1-4]。 数十年来, 俄罗斯、 乌克兰、 美国等国对铝钪合金作了大量研究[5-9], 而且不断取得进展, 并在航空领域得到应用。 近年来, 由于Sc的供应渠道畅通, 价格呈现下跌态势, 且Sc在铝合金中用量很少, 因此在保障强度、 塑性、 可焊性、 耐蚀性提高的前提下, 成本大体上已不是Al-Sc合金走向民用的障碍。 美国阿什赫斯特工艺公司通过与乌克兰合作率先开发出用于运动器械和长曲棍球球杆的手柄、 棒球棒和垒球棒的高强度轻质铝钪合金[10]。 此外阿什赫斯特工艺公司还开发了能提高焊接强度、 使抗疲劳性能较普通铝合金焊丝提高3倍、 并减少热裂和热撕裂的铝钪合金焊丝, 这种焊丝作为熔敷金属在某些铝合金工件和铸件的焊接中有相当广泛的应用前景。 但俄罗斯、 乌克兰、 美国等国对于生产这种运动器械用的高强度轻质铝钪合金及铝钪合金焊丝仍采用传统扎制-拉拔-离线固溶工艺。 我国对Al-Sc合金的研究尚处于研发阶段[11-13], 潘青林等研究了微量Sc对Al-Mg合金显微组织和拉伸性能的影响[11]。 该研究所用合金采用传统轧制工艺, 即熔铸-均化-铣面-热轧-冷轧-退火工艺, 采用该工艺制备合金所用设备成本高且工艺流程长。 东北大学多年来一直致力于SCR(shearing-cooling-rolling)技术生产铝合金线材的研究工作, 其研究表明[14, 15]: SCR技术具有短流程, 产品长度不受限制, 易于在线固溶等特点, 适于运动器械用铝钪合金及铝钪合金焊丝等线材的生产。

本文作者采用SCR技术成功制备Al-3Mg-0.4Sc(mass%, 以下同)合金线材, 探讨采用SCR技术制备合金线材中Sc的存在形式、 显微组织及性能, 以期对开发含Sc铝合金线材具有一定的理论意义。

1 实验

采用SCR技术和常规熔铸技术制备实验合金。 合金名义成分(质量分数)Mg 3%, Sc 0.4%, 其余为Al。 合金熔炼时Al、 Mg以纯金属形式加入, Sc以Al-2%Sc中间合金的形式加入。 将熔化炉预热到700℃, 加入纯铝锭进行加热熔化, 熔炼温度达到730℃后加入Al-Sc中间合金, 熔体升温至720后, 将经过预处理的工业纯镁压入熔体中, 待熔化完毕后升温至720~730℃加入精炼剂进行精炼; 除气除渣完毕后, 快速升温至720~740℃, 保温15min后, 合金化的金属熔体一部分浇入铁模铸锭, 制成铸态合金(简称CA), 另一部分经SCR制备成合金线材(简称SA), 成形线材出模后在线固溶并水淬处理。 根据SCR工艺参数[11, 12], 合金线材的工艺参数为: 浇注温度725~740℃, 冷却强度15~17L/min, 在线固溶温度为520℃, 淬火冷却速度为50℃/s; 将线材按标准制成(L=10d)拉伸试样, 进行人工时效, 时效温度320℃。 采用Instron 4206材料拉伸实验机测试合金在不同时效状态下合金的抗拉强度和延伸率。 采用金相显微镜、 扫描电镜和透射电镜观察并分析合金不同时效状态下的显微组织与结构。 金相样品和扫描电镜样品经机械抛光后用Keller溶液腐蚀, 透射电镜样品为机械预磨后双喷电解减薄制得, 电解液为33%硝酸甲醇溶液。

图1 SCR 技术制备合金线材原理示意图

Fig.1 Schematic diagram of preparation of alloy wire by SCR technology

2 结果与分析

2.1 SA合金和CA合金的显微组织

图2所示为SA合金(a)和CA(b)合金的金相显微组织。 从图中可以看出SA合金的显微组织较CA合金的显微组织细小。 这是因为SA合金在成形过程中, 经历动态凝固-半固态变形-塑性变形三个阶段的连续过程[14, 15]。 SCR成形机的挤压轮轴和靴子是主要的传热方向, 在挤压轮轴和靴子的内表面附近存在一个过冷度较大的温度区, 因此较大的过冷度和较小的润湿角大大降低了形核功, 并且以挤压轮轴和靴子的表面为基底形核向内不断长大, 同时由于半固态金属处在液固相共存的紊流状态下产生内摩擦, 结晶过程难以达到稳定平衡状态, 出现不断形成又不断遭到破坏而再形成的过程, 直到最终形成细小的结晶组织。

图2 SA合金(a)和CA合金(a)的金相显微组织

Fig.2 Optical micrographs of alloys SA (a) and CA (b)

图3 SA合金和CA合金的SEM组织

Fig.3 SEM morphologies of alloys SA (a) and CA (b )

图3所示为SA合金和CA合金的SEM组织。 图3(a)所示为SA合金选区的二次背散射, 图3(b)所示为CA合金SEM形貌, 图中箭头所指白色发亮的部分为含Sc的化合物。

2.2 Sc在SA合金中的存在形式

潘青林等研究了微量Sc在Al-Mg合金中的作用[11], 认为Sc在Al-Mg合金中的存在形式为: 合金在凝固过程中形成的可成为有效的非均质晶核的初生Al3Sc质点及合金铸锭在工艺加热过程中析出的次生的Al3Sc质点。 这种质点钉扎位错和亚晶界, 有效抑制合金的再结晶。 本文作者在研究过程中, 发现Sc在SCR成形Al-Mg合金中的存在形式与文献[11]研究合金中Sc的存在形式有着相似之处, 即SCR成形凝固过程中形成初生的Al3Sc质点及时效过程中沉淀析出的次生Al3Sc质点。

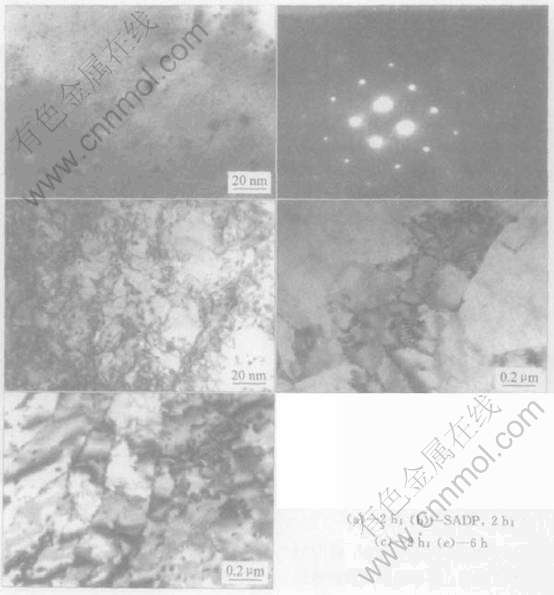

透射电镜研究发现, SA合金经SCR成形并直接在线固溶水淬后产生大量的位错(图4(a))、 亚晶组织(图4(b)), 并且在SCR成形过程中凝固形成的细小第二相粒子(图5(a)), 粒子尺寸为20~50nm, 其选区电子衍射花样(SADP)如图5(b)所示。 从图中可以看到来自Al3Sc粒子的超点阵衍射斑, 表明该粒子与基体共格。 根据文献[11]的研究, 这种初生的Al3Sc粒子, 可以作为良好的非均质晶核细化合金的晶粒。

SA合金成形后直接经在线固溶水淬, 320℃

图4 SA合金在线固溶的TEM形貌

Fig.4 TEM morphologies of on-line solvus alloy SA

时效后的TEM形貌如图6所示。 从图6(a)中可以看出, 合金沉淀析出大量的细小的第二相粒子, 其选区电子衍射花样见图6(b), 从图中可以看到来自Al3Sc粒子的超点阵衍射斑, 表明粒子与基体共格, 粒子尺寸为2~8nm, 该粒子为次生Al3Sc粒子; 从图6(c)可以看出, 这种次生的Al3Sc粒子与位错交互作用, 并且阻碍位错的运动。 随着时效时间的延长, 可以看出SA合金在SCR成形过程中产生大量缠结的位错进行了重新的排列, 形成了位错墙和亚晶界(图6(d)), 所形成的亚晶界被次生的Al3Sc强化相粒子钉扎, 难以发生迁移和合并, 有效抑制合金再结晶, 且次生Al3Sc强化相粒子在长时间时效后也没有发生明显长大(图6(e))。

2.3 SA合金的拉伸性能

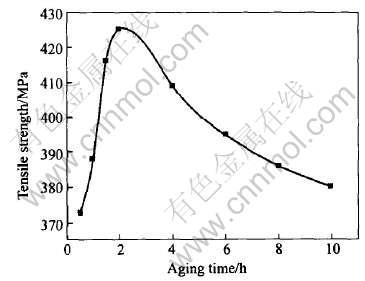

图7所示为SA合金320℃不同时间时效的抗

图5 初生Al3Sc质点及其SAD谱

Fig.5 Primary Al3Sc particles in Al grains(a) and SAD pattern (b)

图6 SA合金时效态的TEM组织

Fig.6 TEM micrographs of alloy SA aged for different time

图7 合金线材抗拉强度与时效时间的关系

Fig.7 Relationship between tensile strength and aging time of alloy wire

拉强度的变化曲线。 从图中可以看出, SA合金在320℃时效2h达到峰值强度, 合金继续延长时效时间, 抗拉强度呈下降趋势。 在整个时效过程中, 延伸率变化不大, 抗拉强度达峰值强度425MPa时, 合金的延伸率为19.8%。

综上所述, 由于SCR成形过程中经历动态凝固-半固态变形-塑性变形3个阶段的连续过程, 成形合金的晶粒组织非常细小, 在SCR成形过程中凝固的初生Al3Sc粒子与基体共格, 作为良好的非均质晶核细化了合金的晶粒。 合金经历塑性变形阶段后, 在合金内部产生大量的位错和亚晶组织, 在随后的时效处理过程中, 沉淀析出更加细小的次生Al3Sc粒子。 随着时效时间的延长, SCR成形过程中塑性变形阶段产生的大量位错进行了重新排列, 形成了位错墙和亚晶界。 次生Al3Sc粒子有效钉扎位错和亚晶界并阻止亚晶界的迁移合并。 且SA合金在热处理过程中沉淀析出的Al3Sc强化相粒子的尺寸(2~8nm)与文献[11]中采用传统轧制工艺制备的热轧态合金中Al3Sc强化相粒子尺寸(6~17nm)相比要小, 这可能与SCR成形过程中单辊强烈剪切有关。 因此SCR成形单辊剪切细化晶粒和初生Al3Sc粒子作为非均质晶核细化晶粒共同作用所产生的细晶强化及适当热处理过程中沉淀析出的细小、 弥散的Al3Sc强化相粒子的沉淀强化是SCR成形Al-3Mg-0.4Sc合金具有较高强度的主要原因。

3 结论

1) SCR成形Al-3Mg-0.4Sc合金, 由于单辊剪切作用合金晶粒组织非常细小。

2) SCR成形Al-3Mg-0.4Sc合金, 在成形过程中凝固形成细小的初生Al3Sc粒子, 作为非均质晶核细化合金晶粒; 在热处理过程中, 沉淀析出更加细小的次生Al3Sc强化相粒子, 钉扎位错和亚晶界并阻止亚晶界的迁移和合并。

3) SCR成形Al-3Mg-0.4Sc合金具有较高强度的主要原因是: SCR成形单辊剪切细化晶粒和初生Al3Sc粒子作为非均质晶核细化晶粒共同作用所产生的细晶强化; 以及适当热处理过程中沉淀析出的细小、 弥散的Al3Sc粒子的沉淀强化。

REFERENCES

[1]Woo K D, Kim S W. Effects size on high temperature deformation behavior of Al-4Mg-0.4Sc alloy[J]. Materials Letters, 2003, 57: 1903-1909.

[2]Lathabai S, Loyd P G. The effect of Scandium on the microstructure, mechanical properties and weldability of a cast Al-Mg alloy[J]. Acta Materialia, 2002, 50: 4275-4292.

[3]Davydov V G, Rostova T D, Zakharov V V, et al. Scientific principles of making an alloying addition of scandium to aluminum alloys[J]. Mater Sci Eng A, 2003, A280(1): 30-36.

[4]Emmanuelle A M, David N S, et al. Effect of Mg addition on the creep and yield behavior of an Al-Sc alloy[J]. Acta Materials, 2003, 51: 4751-4760.

[5]Royset J, Ryum N. Kinetics and mechanisms of precipitation in an Al-0.2% Sc alloy[J]. Mater Sci Eng A, 2005, A396: 409-422.

[6]Vinogradov A, Washikita A, et al. Fatigue life of fine-grain Al-Mg-Sc alloys produced by equal-channel angular pressing[J]. Mater Sci Eng A, 2003, A349: 318-326.

[7]Musin F, Kaibyshev R, Motohashi Y, et al. Superplastic behavior and microstructure evolution in a commercial Al-Mg-Sc alloy subjected to intense plastic straining[J]. Metall Mater Trans, 2004, 35(8): 2383-2392.

[8]Ihara K, Miura Y. Dynamic recrystallization in Al-Mg-Sc alloys[J]. Mater Sci Eng A, 2004, A387-389: 647-650.

[9]Jones M J, Humphreys F J. Interaction of recrystallization and precipitation: the effect of Al3Sc on the recrystallization behaviour of deformed aluminum[J]. Acta Materialia, 2003, 51: 2149-2159.

[10]Royset J, Ryum N. Scandium in aluminum alloys[J]. International Materials Review, 2005(50): 19-44.

[11]潘青林, 尹志民, 邹景霞, 等. 微量Sc在Al-Mg合金中的作用[J]. 金属学报, 2001(7): 750-753.

PAN Qing-lin, YIN Zhi-min, ZOU Jing-xia, et al. Effect of minor Sc addition on microstructure and tensile property of Al-Mg alloy[J]. Acta Metallurgical Sinica, 2001(7): 750-753.

[12]张迎晖, 孝云祯, 马宏声, 等. 微量元素Sc对工业纯铝再结晶的影响[J]. 中国有色金属学报, 1998, 8: 85-88.

ZhANG Ying-hui, XIAO Yun-zhen, MA Hong-sheng, et al. Effect of trace Sc on recrystallization of industrial pure aluminum[J]. The Chinese Journal of Nonferrous Metals, 1998, 8: 85-88.

[13]潘青林, 尹志民, 高拥政, 等. Al-Mg-Sc合金的再结晶[J]. 中国有色金属学报, 1998, 8(3): 427-430.

PAN Qing-lin, YIN zhi-min, GAO Yong-zheng, et al. Recrystallization of Al-Mg-Sc alloys[J]. The Chinese Journal of Nonferrous Metals, 1998, 8(3): 427-430.

[14]管仁国, 陈彦博, 温景林. 单辊剪切/冷却工艺对LY11半固态合金组织的影响[J]. 中国有色金属学报, 2001, 11(S1): 5-8.

GUAN Ren-guo, CHEN Yan-bo, WEN Jing-lin. Effects of processing factors on microstructure of semi-solid LY11 alloy during single-roll shearing/cooling process[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(S1): 5-8.

[15]周天国, 温景林, 陈彦博, 等. 挤压比对6201铝合金半固态连续挤压成形组织和性能的影响[J]. 中国有色金属学报, 2004, 14(10): 1683-1688.

ZHOU Tian-guo, WIN Jing-lin, CHEN Yan-bao, et al. Effect of extrusion ratio on microstructures and properties of 6201 alloy wire produced by semisolid continuous extrusion[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(10): 1683-1688.

基金项目: 国家自然科学基金与上海宝钢集团联合资助项目(50274020)

收稿日期: 2005-07-26; 修订日期: 2006-04-06

通讯作者: 张雪飞, 博士研究生; 电话: 024-25918636;E-mail: zxfzxm@163.com

[11]潘青林, 尹志民, 邹景霞, 等. 微量Sc在Al-Mg合金中的作用[J]. 金属学报, 2001(7): 750-753.

[12]张迎晖, 孝云祯, 马宏声, 等. 微量元素Sc对工业纯铝再结晶的影响[J]. 中国有色金属学报, 1998, 8: 85-88.

[13]潘青林, 尹志民, 高拥政, 等. Al-Mg-Sc合金的再结晶[J]. 中国有色金属学报, 1998, 8(3): 427-430.

[14]管仁国, 陈彦博, 温景林. 单辊剪切/冷却工艺对LY11半固态合金组织的影响[J]. 中国有色金属学报, 2001, 11(S1): 5-8.

[15]周天国, 温景林, 陈彦博, 等. 挤压比对6201铝合金半固态连续挤压成形组织和性能的影响[J]. 中国有色金属学报, 2004, 14(10): 1683-1688.