文章编号:1004-0609(2007)08-1336-06

沉积参数及退火条件对AlN薄膜电学性能的影响

周继承,胡利民

(中南大学 物理科学与技术学院,长沙410083)

摘 要:

利用射频反应磁控溅射在Si(100)基底上沉积AlN介质薄膜,并在不同温度下对薄膜进行快速退火。通过抗电强度测试仪、电容电压测试C?V、X射线衍射仪、电子能谱仪、原子力显微镜和椭圆偏振仪等研究薄膜的击穿电压、介电常数、晶体结构、化学成分、表面形貌及薄膜的折射率。结果表明:溅射功率和溅射气压对薄膜的击穿电压有很大的影响,溅射功率为250 W,气压为0.3 Pa时薄膜的抗电性能较好;薄膜的成分随溅射气压发生变化,N与Al摩尔比最高达到0.845;随退火温度的增加,薄膜晶体结构发生非晶—闪锌矿—纤锌矿的转变;薄膜的折射率随退火温度的升高而增加。

关键词:

中图分类号:TN 304.055;TN 305.8 文献标识码:A

Effect of deposition parameters and RTA conditions on

electrical properties of AlN thin films

ZHOU Ji-cheng, HU Li-min

(School of Physics Science and Technology, Central South University, Changsha 410083, China)

Abstract: AlN dielectric thin films were deposited on N type Si(100) substrate by reactive radio frequency magnetron sputtering under different sputtering-power and total pressure. And rapid thermal annealing (RTA) was preformed on these films respectively for 5 min under different temperatures. The breakdown voltage, permittivity, crystal structure, composition, surface and refractive index of the thin films were studied by I-V, C-V, XRD, EDS, AFM and elliptical polarization instrument. The results show that the breakdown voltage of the thin films strongly depends on the sputtering-power and total pressure, the greatest breakdown voltage is found at 250 W and 0.3 Pa. EDS analysis shows that the mole ratio of N to Al of AlN thin films changes with total pressure, and reaches its peak value of 0.845 at 0.3 Pa. The crystal structure of the as-deposited thin-films is amorphous, then it transforms from blende structure to wurtzite structure as the rapid thermal annealing(RTA) temperature changes from 600 to 1 000 ℃. The refractive index also increases with the RTA temperature.

Key words: AlN thin films; magnetron sputtering; breakdown voltage; rapid thermal annealing(RTA)

传统的SOI器件都使用SiO2作为绝缘埋层(BOX)[1],而SiO2绝缘层的导热系数很低(它的导热系数只有Si的1%),随着器件尺寸的不断缩小、功率密度不断增大,器件的自加热效应越来越显著,使得器件的稳定性和可靠性下降[2]。AlN作为Ⅲ族氮化物宽带隙绝缘材料,具导热系数高、电阻率大、击穿场强高、化学和热稳定性能好,特别是AlN的热导率几乎是SiO2的200多倍[3],使它有希望替代SiO2作为SOI结构中的绝缘层。

可以采用多种方法来制备SOI结构中的AlN绝缘埋层,如射频反应磁控溅射、离子束溅射及电子束蒸发合成等物理气相沉积及各种化学气相沉积方法方法。国内外研究者在此方面做了大量的研究工作[4?7],如Ribeiro等[5]使用射频磁控溅射在N2与H2的混合气氛,衬底温度为200 ℃的条件下沉积了AlN薄膜,薄膜中Al与N接近化学计量比,此方法减少了薄膜中氧的污染,但氢的引入增加了实验的危险性。门传玲等[6]利用离子束增强沉积法在单晶Si衬底上沉积绝缘性能良好的AlN非晶薄膜,表现出良好的绝缘性能,表面电阻高于108 Ω,并利用智能剥离技术制备了SOAN (silicon-on-aluminum-nitride)结构,促进了AlN在SOI器件的应用。

抗电强度是绝缘薄膜的重要性能,到目前为止,尚未见对AlN抗电强度的专题报道,本文作者在前人工作的基础上着重研究沉积功率和总溅射气压及退火温度对AlN薄膜抗电强度等电学性能的影响。

1 实验

1.1 样品制备

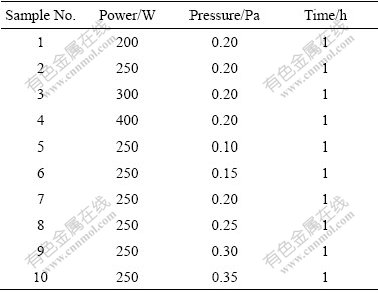

采用射频反应磁控溅射在电阻率为33~35 Ω?cm、N型Si(100)基底上生长了AlN薄膜。Si基底采用标准的RCA清洗技术清洗,制备的所有流程都在1000级的超净间内完成。工作腔内本底真空为8×10?4 Pa,溅射靶材为99.995%的Al靶,工作气体为99.99%的Ar和99.99%的N2,实验过程中始终保持Ar与N2分压比为1?2。靶材与基底间距为6 cm,溅射过程中基底不加热处于自然状态,一般在40~50 ℃之间变化。反应溅射沉积薄膜之前,先以200 W的功率对靶材预溅射30 min,以清除Al靶表面的氧化物等杂质,同时对基底进行烘烤以去除衬底上吸附的气体.在实验过程中研究了薄膜的沉积参数与电学性能的关系,不断地优化实验参数制备了AlN薄膜。主要实验参数列于表1。

表1 AlN薄膜的溅射工艺

Table 1 Sputtering parameters for fabrication of AlN thin films

制备的薄膜在600~1 200 ℃内的温度进行快速退火,退火在氮气的保护氛围中进行,退火的升降温速率分别为20和10 ℃/s, 退火时间均为5 min。

1.2 测试方法

薄膜的厚度由台阶仪测定;采用中国赛宝实验室研制的105C型耐压测试仪测量薄膜的击穿电压,该实验设备主要用来测量介质薄膜的耐压能力及漏电流情况,通过在薄膜上下表面沉积的电极上加上电压,电压连续可调,当薄膜中的漏电流超过预设值时仪器报警;薄膜的介电常数由HP?4284测试的高频C?V曲线中得到;使用国产X射线机(y2000)研究了薄膜的晶体结构;薄膜的成分的EDS分析由Quanta200完成;使用ELLI?B型椭偏仪测试薄膜的折射率,测试的激光波长为650 nm。

2 结果与讨论

2.1 沉积参数对薄膜电学性能的影响

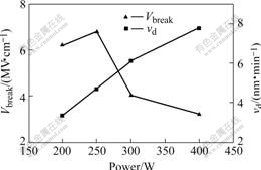

经过对实验过程的多次研究,以及参考文献[8?11]的一些实验结果,在对实验参数进行一定的优化条件下制备1~4号样品。图1所示为沉积速率与抗电强度随功率的变化。Vbreak为击穿电压,vd为沉积速率。从图中可以看出,沉积速率在3~8 nm/min之间,随着功率的改变,在250 W时薄膜的抗电强度平均值达到峰值,测试的最大值可达9.6 MV/cm,功率对抗电强度的影响为:当功率较低时溅射出来的粒子能量不够,在粒子的反应活化能不够的情况下,Al与氧化性能不强的N的反应不能够充分进行[12],功率进一步增加,溅射粒子能与N较好地反应,但再进一步增加功率时,由于溅射产额的增加,沉积速度过快,过多的Al不能与N反应,从而使薄膜中富Al降低了薄膜的抗电抗电性能。

图1 1~4号样品沉积速率、抗电强度与功率的关系

Fig.1 Relationships between sputtering power and deposition rate and breakdown voltage of sample 1?4

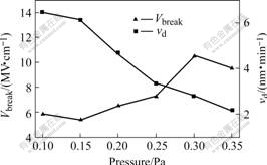

为了进一步了解溅射气压对薄膜性能的影响,在250 W的功率下,改变工作气压,使工作气压在0.1 Pa到0.35 Pa范围内变化,制备了5~10号样品,并观察薄膜性能的变化情况。图2所示为抗电强度随气压的变化。从图中发现气压为0.3 Pa的9号样品薄膜的抗电性能最好,它的抗电强度达到10.4 MV/cm,0.3 Pa处这个峰值出现的原因是溅射速率与溅射粒子能量之间的一个竞争,从图中可以看出当气压较低时薄膜的沉积速率较快,所以气压较低时溅射出来的Al粒子数量多未来得及完全反应就被新的粒子覆盖了,薄膜中Al原子的一些键未能完全结合,需要增加气压以降低溅射速率,而过多地增加气压时,又会增加反应室内的粒子碰撞机率,降低参加反应的粒子的能量,这样也不能使Al与N充分反应,从而在这中间会出现合适的气压使薄膜的抗电强度达到一个最大值。

图2 5~10号样品抗电强度、沉积速率与气压的关系

Fig.2 Relationships between total pressure and breakdown voltage and deposition rate of samples 5?10

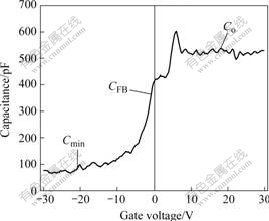

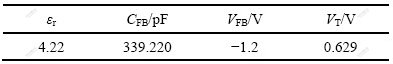

除抗电强度外,绝缘层的相对介电常数εr、平带电容CFB、平带电压VFB以及阈值电压VT对器件也有很大的影响。特别是介电常数对SOI结构电学性能的影响,小的介电常数能减少器件中的边缘电场效应 等[13]。在制成的Si-AlN-Al结构上通过C?V测试研究了这些参数。其中绝缘层为9号样品的工艺。 图3所示为得到的高频C?V曲线。此曲线为典型的N型Si上的C?V曲线,其中测试频率为1 MHz。通过测量多组数据取平均值进行计算,计算结果列于表2。

图3 MIS结构的C?V曲线

Fig.3 C?V curve of MIS structure

表2 5号样品绝缘层的介电参数

Table 2 Dielectric properties of sample 5

2.2 薄膜的结构与成分分析

2.2.1 薄膜结构

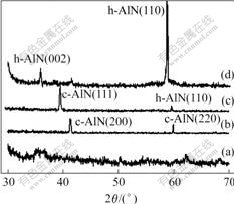

图4所示为9号样品的XRD谱。其中曲线a及b、c、d分别为未退火及600、800、1 000 ℃退火后的X射线衍射谱。可见,沉积的薄膜未退火之前为非晶态,因为在沉积的过程中均未对衬底加热,沉积到衬底上的粒子的能量较低,没有足够的能量进行位置的迁移形成晶体结构;600 ℃退火后的曲线中出现了AlN闪锌矿(c-AlN)结构的两个特征峰,说明薄膜已经开始晶化;随着退火温度的增加薄膜的晶体结构发生了转变,800 ℃退火后的曲线中分别出现了c-AlN和纤锌矿(h-AlN)的衍射峰;1 000 ℃退火后薄膜的晶体结构结晶度有很大的提高,可以看到AlN纤锌矿结构尖锐的衍射峰,此时薄膜中已不存在c-AlN。

图4 9号样品未退火与600、800、1 000 ℃退火的X射线衍射谱

Fig.4 XRD patterns of sample 9 at as-deposited (a) and after RTA at 600 (b), 800 (c), 1 000 ℃ (d), respectively

c-AlN是类金刚石结构的晶体,Al占据立方体中互不相邻的4条对角线的中点,N占据立方体的顶角和面心,形成c-AlN可能是因为衬底Si晶体同样为金刚石结构,在Si表面外延生长相似结构的AlN薄膜。退火600 ℃后薄膜中存在的闪锌矿微晶生长增大,而AlN的闪锌矿结构是一种亚稳态结构,自由能比h-AlN大[14],当退火的温度增加到800 ℃时,薄膜中的粒子有足够的能量进行位置的调整,薄膜中的晶体结构开始向能量更低纤锌矿结构转变,当退火温度达到1 000 ℃度时,薄膜的晶体完全成为纤锌矿结构。

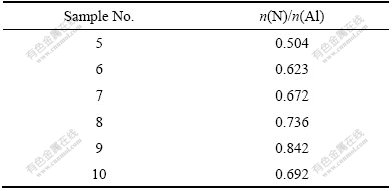

2.2.2 薄膜的成分

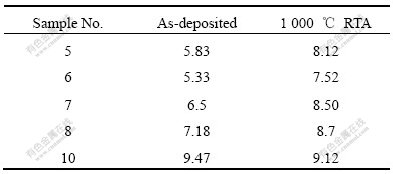

对5~10号样品进行了电子能谱(EDS)测试,不计结果中的衬底元素Si,归一化了Al与N,得到的各样品中所含N与Al摩尔比见表3。

表3 5~10号样品的EDS测试结果

Table 3 EDS testing results of sample 5?10

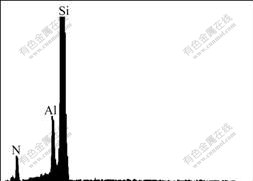

表3的结果进一步说明了沉积气压对薄膜绝缘性能的影响,由于受沉积气压的影响,较高或较低(相对于0.3 Pa)的沉积气压都会使薄膜中N与Al的比例下降,使薄膜中富Al,从而使薄膜的抗电强度下降,这与前面气压的变化引起击穿电压变化的解释相吻合。理想状态的AlN薄膜n(N)/n(Al)为1?1,根据Oliveira等[15]的研究发现,利用反应磁控溅射沉积AlN薄膜时应适当提高衬底的温度以增加薄膜表面的迁移率,使反应更完全。图5所示为9号样品的EDS谱。可以看到衬底硅的色散谱,说明探测电子束已穿过薄膜到达衬底,因此得到的n(N)/n(Al)为薄膜体的平均结果。

图5 9号样品的EDS谱

Fig.5 EDS pattern of sample 9

2.3 退火对薄膜性能的影响

对样品9在600~1 200 ℃范围内进了快速退火,退火时间均为5 min,比较了退火前后薄膜的击穿电压、薄膜的折射率以及薄膜表面形貌的变化。

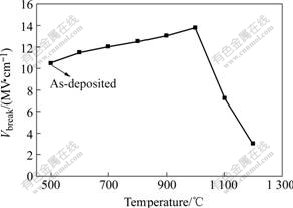

图6所示为退火温度对抗电强度的影响。由图可知,退火后薄膜的抗电强度有很大变化,当退火温度到达1 000 ℃时薄膜的抗电强度达到最大值13.75 MV/cm,这个值接近体材料中报道的14 MV/cm,说明退火减少了薄膜中Al一些的未饱和键,当温度继续增加时,薄膜的抗电强度反而降低,原因是当退火温度达到一定程度后,薄膜中的未饱和键差不多完全结合之后,进一步增加退火温度使薄膜结晶度增大、晶粒粗化,这样会增加很多由于晶界的增加带来的漏电流,使薄膜的抗电性能下降。这与Ezhilvan等[16]关于晶界的研究相符。

图6 9号样品抗电强度随退火温度的变化

Fig.6 Variation of breakdown voltage with annealing temperature of sample 9

同时在实验中也分析了其它薄膜样品的抗电强度退火前后的变化,结果见表4。研究发现在氮气氛的保护下退火,除了9号样品以外,其它样品的强度都得到了增加,这说明在溅射沉积的过程中Al的氮化是不完全的。

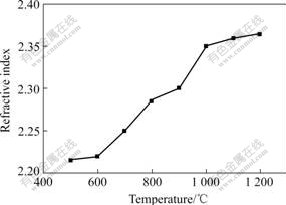

同时使用椭圆偏振仪对退火后的9号样品进行了测试,得到AlN薄膜的折射率随退火温度的变化,结果如图7所示。一般来说,材料在薄膜状态下的折射率与体材料的折射率有明显的差别,这主要依赖于制备方法和制备工艺。由图7可见,随着退火温度的增加,薄膜的折射率由退火前的2.215增加到2.365。一般情况下,薄膜的折射率会因为退火后薄膜缺陷的减少、薄膜密度的增加而增大[17],而根据X射线衍射得到的结果是退火后薄膜由c-AlN相转变为h-AlN相,从文献中可以得到两者的密度分别为3.34[18]和3.26[19],前者的密度比后者大,从而说明不能用密度的改变来解释AlN薄膜折射率的改变。Silva等使用第一性原理研究得到:在可见光范围c-AlN的折射率在1.5~1.7之间[20]。而h-AlN薄膜的薄膜折射率在2.1~2.5之间[21],所以本文作者认为薄膜折射率的改变主要由AlN的物质相变引起。

表4 不同样品退火前后的Vbreak

Table 4 Breakdown voltage of different samples(MV/cm)

图7 9号样品薄膜折射率随退火温度的变化

Fig.7 Variation of refractive index with RTA temperature of sample 9

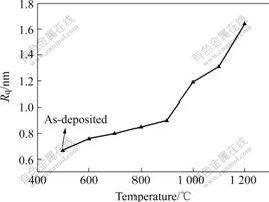

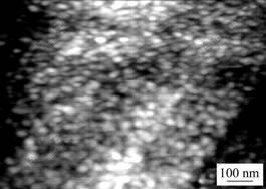

利用AFM对薄膜的表面进行了表征,研究了退火前后薄膜表面形貌的变化,图8所示为9号样品薄膜的表面粗糙度(Rq)随退火温度的变化。可以看出,退火后薄膜的表面有晶化现象,表面粗糙度在1~2 nm 范围内变化,这与退火后晶界的增加对抗电强度的影响的解释吻合。图9所示为9号样品于1 000 ℃退火的原子力显微镜照片。可以看出薄膜表面结构致密、平整,颗粒大小较均匀,没有明显的缺陷和空洞。

图8 9号样品表面粗糙度与退火温度的关系

Fig.8 Relationship between root-mean-roughness and RTA temperature of sample 9

图9 9号样品于1 000 ℃退火后的AFM照片

Fig.9 AFM image of sample 9 after annealing at 1 000 ℃

3 结论

1) 溅射粒子的能量和沉积速率是引起抗电性能变化的主要因素,且相互关联。通过改变沉积的功率和气压得到适合的溅射粒子能量和沉积速率,在250 W、0.3 Pa的条件下得到较好的抗电击穿性能,击穿电压为13~14 MV/cm。

2) 薄膜的n(N)/n(Al)随着沉积气压的增加有一个由小到大然后又变小的过程,n(N)/n(Al)峰值可达到0.845。沉积态薄膜呈非晶态,随退火温度的升高薄膜由亚稳态闪锌矿结构转变为稳定的纤锌矿结构。同时由于退火引起薄膜的相变使薄膜的折射率随退火温度的增加而增大。

3) 薄膜的表面粗糙度在1~2 nm左右,薄膜表面平整。

[1] Chuang C T, Lu P F, Anderson C J. SOI for digital CMOS VLSI: Design considerations and advances[C]//Proceedings of the Institute of Electrical and Electronics Engineers, 1998, 86(4): 689?720.

[2] Critoloveanu S, Li S S. Electrical characterization of SOI materials and devices[R]. Norwell, MA: Kluwer, 1995.

[3] 宋朝瑞. AlN、Ta-C薄膜制备及其在SOI技术中的应用[D]. 上海: 上海微系统与信息技术研究所, 2003.

SONG Chao-rui. Fabrication of AlN and ta-C thin films and the application in SOI technology[D]. Shanghai: Shanghai Institute of Microsystem and Information Technology, 2003.

[4] Gould R D, Awan S A. Dielectric properties of AlNx thin films prepared by RF magnetron sputtering of Al using a N2/Ar sputtering gas mixture[J]. Thin Solid Films, 2004, 469?470: 184?189.

[5] Ribeiro C T M, Zanatta A R, Alvarez F. X-ray photoelectron spectroscopy of amorphous AlN alloys prepared by reactive rf sputtering[J]. Journal of Non-Crystalline Solids, 2002, 299?302: 323?327.

[6] 门传玲, 徐 政, 安正华, 林成鲁. 新型氮化铝埋层上硅结构的应力特性[J]. 同济大学学报, 2003, 31(3): 361?364.

MEN Chuan-ling, XU Zheng, AN Zheng-hua, LIN Cheng-lu. Re sidual strain of silicon-on-AlN novel structure[J]. Journal of TongJi University, 2003, 31(3): 361?364.

[7] 许小红, 武海顺, 张富强, 等. 反应溅射制备AlN薄膜中沉积速率的研究[J]. 稀有金属材料与工程, 2002, 31(3): 209?212.

XU Xiao-hong, WU Hai-shun, ZHANG Fu-qiang, et al. Study on deposition rate of AlN thin films using reactive magnetron sputtering[J]. Rare Metal Materials and Engineering, 2002, 31(3): 209?212 .

[8] Drusedau T P, Koppenhagen K. Substrate heating by sputter-deposition of AlN: the effects of dc and rf discharges in nitrogen atmosphere[J]. Surface and Coatings Technology, 2002, 153: 155?159.

[9] Randriamora F, Bruyere J C, Deneuville A. Synthesis of AlN by reactive sputtering[J]. Mater Sci Eng B, 1997, 50: 272?276.

[10] Pantojas V M, Otano-Rivera W, Caraballo Jose N. Statistical analysis of the effect of deposition parameters on the preferred orientation of sputtered AlN thin films[J]. Thin Solid Films, 2005, 492: 118?123.

[11] CHENG Hao, SUN Yong, HING Peter. The influence of deposition conditions on structure and morphology of aluminum nitride films deposited by radio frequency reactive sputtering[J]. Surface and Coating Technology, 2003, 166: 231?236.

[12] 许小红, 武海顺. 压电薄膜的制备、结构与应用[M]. 北京: 科学出版社, 2000: 54?56.

XU Xiao-hong, WU Hai-shun. The fabrication, structure and application of piezoelectric thin films[M]. Beijing: Science Press, 2000: 54?56.

[13] Bresson N, Cristoloveanu S, Mazure C, Letertre F, Iwai H. Integration of buried insulators with high thermal conductivity in SOI MOSFETs: Thermal properties and short channel effects[J]. Solid-State Electronics, 2005, 49: 1522?1528.

[14] Yeh C Y, Lu Z W. Zinc-blende-wurtzite polyty-pism in semiconductors[J]. Phys Rev, 1992, 46: 10086?10097.

[15] Oliveira I C, Grigorov K G, Maciel, H S, Massi, M, Otani C. High textured AlN thin films grown by RF magnetron sputtering; composition, structure, morphology and hardness[J]. Vacuum, 2004, 75: 331?338.

[16] Ezhilvalavan S, Tseng T Y. Conduction mechanisms in amorphous and crystalline Ta2O5 thin ?lms[J]. J Appl Phys, 1998, 83: 4797?4801.

[17] 郝殿中, 吴福全, 马丽丽, 闫 斌, 张 旭. 工作气压对电子束沉积ZrO2薄膜折射率和聚集密度的影响[J]. 光子学报, 2006, 35(2): 224?226.

HAO Dian-zhong, WU Fu-quan, MA Li-li, YAN Bin, ZHANG Xu. Influence of deposited pressure on refractive index and packing density of ZrO2 coatings by electron beam evaporation[J]. Acta Photonica Sinica, 2006, 35(2): 224?226.

[18] Wright A F, Nelson J S. Consistent structuralproperties of AlN, GaN, and InN[J]. Physical Review, 1995, 51: 7866?7869.

[19] Jeffrey G A, Parry G S. Study of the Wurtzite-type binary compoundsⅠ: Structures of aluminum nitride and beryllium oxide[J]. Journal of Chemical Physics, 1956, 25: 1024?1031.

[20] Silva Pinto E, de Paiva R, de Carvalho L C, Alves H W L, Alves J L A. Theoretical optical parameters for Ⅲ—nitride semiconductors[J]. Microelectronics Journal, 2003, 34: 721?724.

[21] Jian L F, Shen W Z. Temperature dependence of the optical properties in hexagonal AlN[J]. Journal of Applied Physics, 2003, 94(9): 5704?5709.

基金项目:国家自然科学基金资助项目(60171043;60371046)

收稿日期:2007-01-14;修订日期:2007-04-13

通讯作者:周继承,教授;电话:0731-8836381;E-mail: jicheng@mail.csu.edu.cn

摘 要:利用射频反应磁控溅射在Si(100)基底上沉积AlN介质薄膜,并在不同温度下对薄膜进行快速退火。通过抗电强度测试仪、电容电压测试C?V、X射线衍射仪、电子能谱仪、原子力显微镜和椭圆偏振仪等研究薄膜的击穿电压、介电常数、晶体结构、化学成分、表面形貌及薄膜的折射率。结果表明:溅射功率和溅射气压对薄膜的击穿电压有很大的影响,溅射功率为250 W,气压为0.3 Pa时薄膜的抗电性能较好;薄膜的成分随溅射气压发生变化,N与Al摩尔比最高达到0.845;随退火温度的增加,薄膜晶体结构发生非晶—闪锌矿—纤锌矿的转变;薄膜的折射率随退火温度的升高而增加。