文章编号: 1004-0609(2005)08-1194-06

双相结构功能梯度WC-Co合金的微观组织结构与小负荷维氏硬度

张 立1, 陈 述2, 熊湘君1, 黄伯云1, 张传福3

(1. 中南大学 粉末冶金国家重点实验室, 长沙 410083; 2. 长沙矿冶研究院, 长沙 410012;

3. 中南大学 冶金科学与工程学院, 长沙 410083 )

摘 要: 用光学显微镜观察了采用两步法工艺制备的双相结构功能梯度WC-Co硬质合金的微观组织结构, 并测量了其小负荷维氏硬度。 结果表明: 合金芯部的η相呈点状弥散分布于硬质相WC颗粒之间和硬质相WC颗粒与Co粘结相之间; 在3相区, 由于超细η相的存在, WC晶粒大部分已失去其多角特征, 出现晶粒圆化现象; DP合金前驱体在后续渗碳处理过程中, 合金表层的部分Co在碳势差的作用下向合金内部发生迁移, 使合金中间过渡层及其附近区域中Co粘结相呈现梯度变化; 合金表层与合金中间过渡层在由原来的3相组织变为两相组织的同时, 合金中细小的WC晶粒明显减少, WC晶粒的均匀度明显增加; 合金截面的小负荷维氏硬度出现由高变低再由低变高的规律性变化, 与合金内部微观组织结构的变化相对应。

关键词: 硬质合金; 双相结构; 功能梯度合金; 微观组织; 维氏硬度

中图分类号: TF125.3

文献标识码: A

Microstructure and Vickers hardness of functionally graded

WC-Co cemented carbide with dual phase structure

ZHANG Li1, CHEN Shu2, XIONG Xiang-jun1, HUANG Bai-yun1, ZHANG Chuan-fu3

(1. State Key Laboratory of Powder Metallurgy,Central South University, Changsha 410083, China;

2. Changsha Mining and Metallurgy Research Institute, Changsha 410012, China;

3. School of Metallurgical Science and Engineering,Central South University, Changsha 410083, China)

Abstract: The microstructure of functionally graded WC-Co cemented carbide with dual phase structure prepared by so-called two-step technique was observed by metallography. Vickers hardness (HV2) along the gradient was tested by micro-hardness tester. The results show that the η phase in the core zone is in dispersion-distributed state, locating between WC and WC particles, and between WC particle and the binder with an average grain size less than that of WC. Because of the existence of fine η phase, most of the WC grains in the core zone loss their multi-angle character, taking a rounded appearance. During the carbonization process of the as-sintered cemented carbide with η phase in the whole body, part of cobalt in the surface zone migrates towards the inner of the alloy under the driving force of carbon-activity difference, with the formation of cobalt gradient structure and the microstructure change of the surface zone and the intermediate zone from the original WC+γ+η into WC+γ, accompanied by the remarked decrease of very small WC grains and the increase of uniformity degree of WC grains. Vickers hardness (HV2) along the gradient changes regularly from high to low, then from low to high, corresponding to the microstructure change in the alloy.

Key words: cemented carbide; dual phase structure; functionally graded material; microstructure; vickers hardness

瑞典Sandvik公司于20世纪70年代中期就开展了与双相结构功能梯度硬质合金相关的基础理论研究[1], 经过约十年的努力, 终于开发出双相结构功能梯度硬质合金, 简称DP (dual phase/dual properties)合金[2]。 这种合金的研制, 突破了传统的思维方式, 成功地解决了硬质合金的耐磨性与韧性难以同时兼顾的矛盾, 使合金的使用寿命得到显著提高[3]。

该专利技术主要包括两个方面, 即首先制得含均匀、 细小且体积分数可控的脱碳相-η相的WC+γ+η三相非正常组织合金(DP合金前驱体), 然后对此合金进行渗碳处理, 以获得具有双相结构的功能梯度合金。 这种合金的表层与中间过渡层为WC+γ两相正常组织合金, 合金芯部为WC+γ+η三相非正常组织合金; 在合金过渡层区域, 合金中粘结相含量呈梯度变化。 DP合金中粘结相梯度的形成机理主要是通过碳势差为合金中粘结相发生质量迁移提供驱动力, 即通过对低碳合金进行渗碳处理, 使硬质合金中粘结相从合金表面的高碳区向合金中的低碳区迁移。 自1985年申请专利以来, 该公司对该专利技术进行了不断改进, 并连续申请了一系列以DP技术为核心的专利[4-7], 这些专利主要涉及脱碳合金的后续处理工艺, 以进一步提高合金的使用性能。 目前尚未见国外其他硬质合金厂商生产类似结构硬质合金的有关报道。

近年来, 我国在DP硬质合金的基础研究方面已取得了一定进展[8-10], 然而能反映双相结构功能梯度硬质合金中微观组织结构变化的力学性能表征方法的研究报道却很少。 本文作者在双相结构功能梯度WC-Co硬质合金微观组织结构特征的研究基础上, 研究了其小负荷维氏硬度特征。

1 实验

合金的制备采用两步法工艺, 即采用真空烧结工艺制备含超细η相的DP合金前驱体, 然后对DP合金前驱体进行渗碳处理。 合金的原始基本成分为WC-6%Co(质量分数, 下同)。

金相试样的腐蚀步骤如下: 1) 采用10%氢氧化钠+10%铁氰化钾的等体积混合溶液腐蚀合金中的η相, 腐蚀时间为3~5s; 2) 随后继续用20%氢氧化钠+20%铁氰化钾的等体积混合溶液腐蚀合金中的WC相, 腐蚀时间为3~4min; 3) 用三氯化铁在浓盐酸中的饱和溶液进一步对合金粘结相进行腐蚀, 腐蚀时间为20~30s。

在Olympus PMG3 光学显微镜下观察合金的金相组织。 合金的小负荷维氏硬度按《GB/T 4340.1-1999 金属维氏硬度试验 第1部分: 试验方法》进行; 测量设备为日本岛津HMV-2显微硬度计, 测量负荷为19.61N; 样品为未经腐蚀的抛光金相样。

2 实验结果

2.1 剖面观察

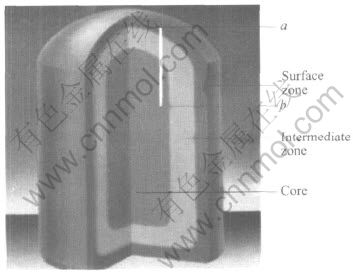

采用线切割首先将直径为25mm的合金柱齿沿轴线切出1/4, 然后将切出部分沿高度方向切成两半, 取柱齿头部部位进行镶样, 并研磨、 抛光。 在金相样品制备过程中发现, 无论是在经线切割后的切割面上, 还是在抛光面上均观察到了如图1所示的反光特性不同的3层结构特征。

图1 柱齿样品截面结构示意图

Fig.1 Sketch diagram of section of button insert sample

2.2 合金的维氏硬度

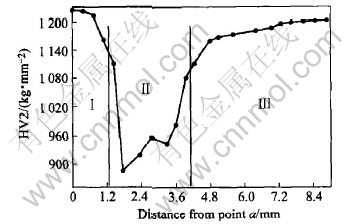

合金沿图1所示的ab线段硬度的变化曲线见图2。 结合剖面观察结果, 可以把硬度曲线大致划分为如图2所示的3个区域, 分别对应图1中所示的 合金表层(Ⅰ)、 中间过渡层(Ⅱ)以及合金芯部(Ⅲ)。 其中, 合金表层与合金芯部的硬度比较接近。

图2 合金截面硬度变化曲线

Fig.2 Vickers har dness curve oncross section of sample

2.3 合金的组织结构

2.3.1 合金表层与中间过渡层的组织结构

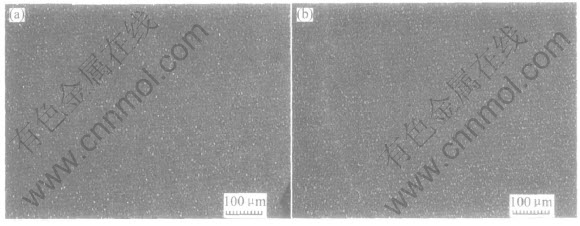

由于WC硬质相与Co粘结相的反射特性不同, Co粘结相的金属光泽较WC强, 在光学显微镜下对未经腐蚀的金相样品进行观察, Co粘结相呈亮色。 为了观察合金表层与中间过渡层Co粘结相的分布情况, 对未经腐蚀的金相样品在低倍下进行观察, 结果见图3。 可见, 靠近合金烧结体表面区域, 合金中粘结相含量明显较合金中间过渡层的粘结相含量少。

图3 合金层与中间过渡层中Co粘结相分布的低倍照片

Fig.3 Micrographs of binder distribution in surface zone and intermediate zone at low magnification

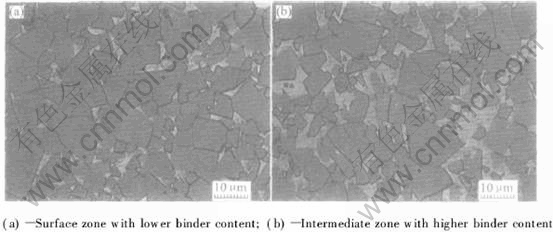

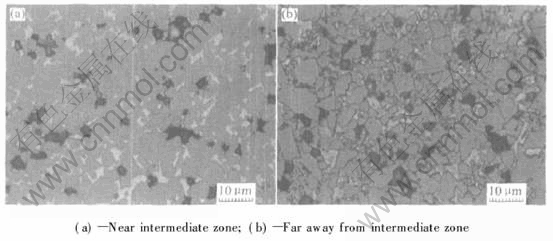

经二步腐蚀后, 进一步观察合金的组织结构, 可以观察到合金中存在粘结相富集区的明显特征, 如图4所示。 在合金表层与中间过渡层没有观察到第3相, 即η相的存在。

图4 合金表层与中间过渡层的组织结构

Fig.4 Microstructures in surface zone and intermediate zone(bright one is binder)

2.3.2 合金芯部的组织结构

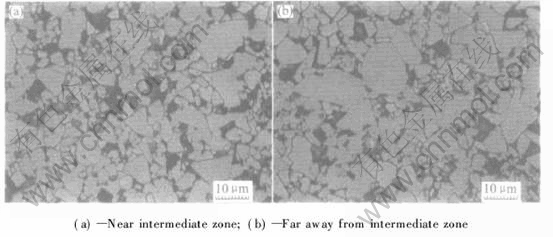

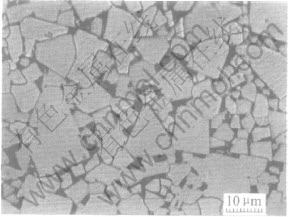

经一步腐蚀后, 在低倍下观察合金中η相的分布, 发现η相在合金芯部呈点状弥散分布, 见图5。 经二步腐蚀后在高倍下观察含η相的合金芯部, 合金组织结构见图6, 图中颜色较深的相为η相, 颜色发亮的相为粘结相, 硬质相WC为多角或圆角状, 颜色介于两者之间。 由图可以看出, 合金中η相的平均晶粒度较WC的平均晶粒度小。 由图6(a) 可以观察到, 合金中η相以两种形式存在于合金芯部, 即存在于硬质相WC颗粒之间和硬质相WC颗粒与Co粘结相之间。 这种在合金中呈点状弥散分布的超细 η相在合金中的存在形式与具有WC镶嵌结构的粗晶粒η相存在本质区别, 后者由于无粘结相包裹, 且其中镶嵌有WC颗粒, 具有很高的脆性, 很容易在合金中造成应力集中, 成为合金的断裂源[11]。

图5 合金芯部不同位置处η相分布的低倍照片

Fig.5 Micrographs of η phase(black one) distribution in different places of core zone at low magnification

图6 合金芯部不同位置处的组织结构

Fig.6 Microstructures in different places of core zone

对照图6(a)与(b)可以看出, 靠近中间过渡层正常两相区附近, 合金中η相的数量明显较合金芯部中心部位的少, 而此区域的粘结相数量明显较合金芯部中心部位的多, 表明合金芯部中η相含量与粘结相含量在靠近中间过渡层区域附近具有呈梯度变化的特征。 X射线衍射相成分分析结果表明, 合金芯部η相的成份为Co3W3C。

2.3.3 腐蚀方法对观察结果的影响

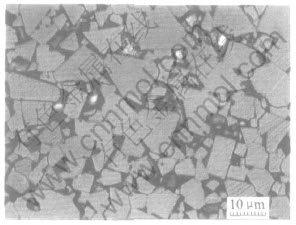

为了增加WC相与Co粘结相的对比度, 便于观察WC晶粒形貌与分布状态, 在WC晶粒定量测量中通常同时腐蚀WC相与Co粘结相[12]。 经三步腐蚀后, 靠近中间过渡层的合金芯部与远离过渡层的合金芯部的组织结构见图7, 合金中间过渡层与靠近合金表层的组织结构分别见图8和9。 合金粘结相经腐蚀后其颜色变深, 与合金中η相的颜色非常接近, 难以区分。 因此, 观察合金中的η相或合金中的第3相时不宜腐蚀合金粘结相。

图7 粘结相腐蚀后合金芯部不同位置处的组织结构

Fig.7 Microstructures in different places of core zone after etching of binder

图8 粘结相腐蚀后合金中间过渡层的组织结构

Fig.8 Microstructure in intermediate zone after etching of binder

图9 粘结相腐蚀后合金表层的组织结构

Fig.9 Microstructure in surface zone after etching of binder

对照图7, 8和9可以看出, 含η相的合金经渗碳处理后, 合金表层与合金中间过渡层在由原来的3相组织变为两相组织的同时, 合金中细小的WC晶粒明显减少, WC晶粒的均匀度明显增加。 这可能是由于η相分解(Co3W3C + 2C → 3WC + Co)而生成的WC在原来细小的WC表面优先析出所致。 同时, 由图6和7可以看出, 在3相区, WC晶粒大部分已失去其多角特征, 存在晶粒圆化现象, 显然WC晶粒的圆化有利于降低合金中的应力, 改善合金的韧性[13]。

3 讨论

合金中仅存在WC硬质相与Co粘结相的正常组织结构WC-Co硬质合金的硬度与合金的组织结构以及各相的硬度之间存在以下关系[14, 15]:

Howc, Kowc, Hom, Kom均为经验参数; l与d之间存在以下关系:

![]()

把式(2)、 (3)、 (4)代入式(1), 可得:

![]()

其中

![]()

由式(1)和(5)可知, WC-Co硬质合金的硬度与合金中硬质相WC的晶粒度与硬度、 合金粘结相的含量(Co含量)与硬度等微观组织结构的特征参数有关。 因硬质相WC的硬度远大于Co粘结相的硬度, 当合金中硬质相WC的晶粒度不变时, 合金的硬度随合金中粘结相含量的增加而降低。 由图8和9可知, 合金中间过渡层与合金表层中硬质相WC的平均晶粒度比较接近。 因此, 图2中所示硬度曲线Ⅰ、 Ⅱ区硬度的变化可以认为是合金中粘结相含量, 即Co含量的变化所致。 根据合金截面硬度变化规律可以推断: 在合金中间过渡层附近, 合金中粘结相含量由低变高, 然后由高逐渐变低, 即在合金中, 粘结相含量的变化是连续过渡的。 这种粘结相含量的连续变化是导致合金硬度曲线呈连续变化的主要原因, 即合金截面的硬度变化能直观地反映合金微观组织结构的变化。

η相是一种中间化合物, 其硬度较Co粘结相高。 合金中η相的存在, 一方面可以使合金粘结相中W的固溶度显著增加[16], 从而使粘结相的硬度增加; 另一方面, 因η相中含Co, 使合金中粘结相含量降低, 同时, η相的存在使合金的平均晶粒度降低。 因此, 含η相的合金芯部仍具有较高的硬度。

4 结论

1) 采用两步法工艺制备的双相结构功能梯度WC-Co硬质合金中, 合金芯部的η相呈点状弥散分布状态存在于硬质相WC颗粒之间和硬质相WC颗粒与Co粘结相之间。 在3相区, WC晶粒大部分已失去其多角特征, 出现晶粒圆化现象。

2) DP合金前驱体在后续渗碳处理过程中, 合金表层中的部分Co在碳势差的作用下向合金内部发生迁移, 使合金中间过渡层及其附近区域中Co粘结相呈现梯度变化; 合金表层与合金中间过渡层在由原来的3相组织变为两相组织的同时, 合金中细小的WC晶粒明显减少, WC的均匀度明显增加。

3) 合金截面小负荷维氏硬度的变化能直观地表征功能梯度材料内部微观组织结构的变化特征。

REFERENCES

[1] Sarin V K. Morphology of ETA phase in cemented carbide[J]. Modern Development in Powder Metallurgy, 1977, 10: 553-565.

[2] Fischer-Udo K R, Hartzell E T, Akerman Jan G H. Cemented Carbide Body Used Preferably for Rock Drilling and Mineral Cutting[P]. US 4743515, 1988-05-10.

[3] Brookes-Kenneth J A. Rock tools lead the way in drilling[J]. Metal Powder Report, 1992, 47(12): 48-50.

[4] Fischer-Udo K R, Hartzell E T, Akerman Jan G H. Cemented Carbide Body with a Binder Phase Gradient and Method of Making the Same[P]. US 4820482, 1989-04-11.

[5] Hartzell E T, Akerman Jan G H, Fischer Udo K R. Cemented Carbide Body Used Preferably for Abrasive Rock Drilling and Mineral Cutting[P]. US 5401461, 1995-03-28.

[6] Akerman-Jan G H, Fischer-Udo K R, Hartzell E T. Cemented Carbide Body with Extra Tough Behavior[P]. US 5453241, 1995-09-26.

[7] Fischer Udo K R, Waldenstrom M, Hartzell E T. Cemented Carbide Body with Increased Wear Resistance[P]. US 5856626, 1999-01-05.

[8] 张 立, 黄伯云, 吴恩熙. 双相结构梯度硬质合金的研究现状[J]. 材料导报, 2000, 14 (12): 17-19.

ZHANG Li, HUANG Bai-yun, WU En-xi. Research on dual phase cemented carbides[J]. Materials Review, 2000, 14 (12): 17-19.

[9] 羊建高, 王海兵, 刘 咏, 等. 碳含量对矿用硬质合金梯度结构形成的影响[J]. 中国有色金属学报, 2004, 14(3): 424-428.

YANG Jian-gao, WANG Hai-bing, LIU Yong, et al. Influence of carbon content on formation of gradient structure of cemented carbide for mining[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(3): 424-428.

[10] LIU Yong, WANG Hai-bin, YANG Jian-gao, et al. Formation mechanism of cobalt-gradient structure in WC-Co hard alloy[J]. Journal of Materials Science, 2004, 39: 4397-4399.

[11] Robert P. Stressing out over tungsten carbide failure[J]. American Machinist, 2000, 144(9): 84-90.

[12] Herber R P, Schubert W D, Lux B. Hardmetals with “Rounded” WC grains[A]. Danninger H, Ratzi R. Euro PM2004 Conference Proceedings[C]. Vienna: European Powder Metallurgy Association, 2004. 501-506.

[13] Uygur M E. Modeling tungsten carbide/cobalt composites[J]. Advanced Materials & Processes, 1997, 151(1): 35-36.

[14] Milman Y V, Chugunova S, Goncharuck V. Low and high temperature hardness of WC-6% Co alloy[J]. International Journal of Refractory Metals and Hard Materials, 1997, 15(1-3): 97-101.

[15] 黄志峰, 周 涛, 陈 亮. WC晶粒定量测量研究[J]. 粉末冶金材料与工程, 2001, 6(3): 251-254.

HUANG Zhi-feng, ZHOU Tao, CHEN Liang. Research on quantitative measure of WC grain[J]. P/M Materials Science & Engineering, 2001, 6(3): 251-254.

[16] Kolaska H, Hirschfeld D, Grewe H. Powder Metallurgy of Hardmetals[M]. Shrewsbury: EPMA, 1995. 9122.

基金项目: 国家自然科学基金专项基金资助项目(50323008); 湖南省自然科学基金资助项目(04JJ3084); 中国博士后科学基金资助项目(2004036428); 中南大学博士后科学基金资助项目

收稿日期: 2005-02-23;

修订日期: 2005-06-13

作者简介: 张 立(1965-), 女, 研究员, 博士.

通讯作者: 张 立, 电话: 0731-8876424; E-mail: zhangli@mail.csu.edu.cn

(编辑 龙怀中)