DOI: 10.11817/j.ysxb.1004.0609.2020-37635

碳酸钇沉淀结晶过程及其影响因素

高国华1,赖安邦1,周小芳3,廖春发1,刘钧云2,肖燕飞1, 2

(1. 江西理工大学 材料冶金化学学部,赣州 341000;

2. 虔东稀土集团股份有限公司,赣州 341000;

3. 有研科技集团有限公司,北京 100088)

摘 要:

针对碳酸钠沉淀较难获得晶型碳酸钇的问题,本文以碳酸钠为沉淀剂,通过常规沉淀探索和FBRM-PVM测试研究温度、pH、陈化、晶种等因素对碳酸钇晶型沉淀的影响,并对碳酸钇沉淀结晶过程进行深入分析。结果表明:在(80 ℃,pH 5.9~6.0)条件下,可得到沉降性能较优并具有一定结晶度的沉淀产物,此时碳酸钇的结晶过程是诱导成核→晶粒生长→Ostwald熟化的动态平衡过程;而高温搅拌陈化过程对碳酸钇的结晶没有起到正面的作用,但其剪切成核和接触成核作用可以使沉淀产物中较大颗粒逐渐转化为较小颗粒,使体系内颗粒平均粒度减小;另外,晶种的存在可以促进沉淀产物结晶转化并且加速Ostwald熟化,在晶种循环过程中,晶体生长的过程是成核→针状和片状生长→针状与片状晶体聚集成类球形水菱钇型碳酸钇晶体。实验在1次晶种循环的条件下即可得到粒度12.0 μm且分散性均匀的晶型碳酸钇。本文将为碳酸钠沉淀制备晶型碳酸钇提供理论指导。

关键词:

碳酸钠;FBRM-PVM;结晶;碳酸钇;Ostwald熟化;

文章编号:1004-0609(2020)-10-2457-18 中图分类号:O614.33;TF845.3 文献标志码:A

氧化钇是一种重要的高温热障涂层和高温阻碳涂层材料[1-2],同时也广泛应用于陶瓷材料[3]、发光材料[4]、波导材料[5]等领域。而碳酸钇作为制备氧化钇的重要前躯体,对氧化钇产品的制备和性能有重要影响。

由于沉淀法具有精确控制物料化学组成、原料成本低、工艺简单、操作方便等优点,所以工业上普遍采用沉淀法制备碳酸稀土,进而焙烧获得稀土氧化物。目前制备碳酸稀土的沉淀剂有碳酸氢铵、碳酸氢钠、碳酸钠等,其中碳酸氢铵沉淀剂廉价易得,科技工作者从其沉淀结晶过程[6-10]到工业化应用[11-12]都做了很多的研究,实现了碳酸氢铵大规模沉淀制备晶型碳酸稀土的产业化。但碳酸氢铵的使用会产生大量的氨氮废水,要将废水处理达标需要付出很大的代价。因此,随着国家对环保重视程度的增加,近年来用碳酸钠或碳酸氢钠代替碳酸氢铵作为沉淀剂是业内共同关注的一个热点。然而碳酸钠或碳酸氢钠作为沉淀剂沉淀稀土料液,容易形成无定形絮状沉淀,结晶度低[13-15]。为解决这个问题,稀土工作者做了一系列的研究,例如焦小燕等[13]对碳酸氢钠沉淀镧的结晶过程进行了研究,得到了碳酸镧结晶活性区域,获得了晶型碳酸镧;王嵩龄等[14]用碳酸钠作沉淀剂,通过沉淀条件控制,获得了易沉降、易过滤的碳酸镨钕;姜晓丽等[15]采用正加料方式,用碳酸钠作沉淀剂制备出了低钠片状碳酸镧;高习贵等[16]以工业碳酸氢钠作沉淀剂,通过加入晶种及沉淀条件的调控,得到晶型碳酸镨钕;NAGASHIMA等[17]分别以碳酸钠和碳酸氢钠为沉淀剂,对稀土碳酸盐的制备和结构进行了研究,阐明了温度对稀土碳酸盐形成影响。然而,上述研究更多的侧重于沉淀效果和工艺方法,只讨论了沉淀过程的反应,并未对碳酸稀土的结晶过程进行研究。更为重要的是,上述这些研究针对的更多是轻稀土元素,而没有涉及钇等重稀土元素的结晶过程和工艺。

相比于碳酸氢钠,碳酸钠沉淀1 mol稀土所需的量是碳酸氢钠的一半[14],成本更低,但是碳酸钠溶液的碱度更大,其结晶过程比碳酸氢钠更难。考虑到氧化钇的资源优势和碳酸钠的成本优势,本文以氯化钇料液为研究对象,采用碳酸钠为沉淀剂,详细研究了温度-pH、陈化、晶种等因素对碳酸钇沉淀过程的影响,并通过FBRM-PVM对碳酸钇沉淀结晶过程和机理进行了探讨,最终获得了结晶良好的碳酸钇。本文的研究将为碳酸钠沉淀制备晶型碳酸钇提供理论指导,对稀土沉淀工艺的升级换代具有重要意义。

1 实验

1.1 实验原料与仪器

实验原料:浓度为1.5 mol/L左右高纯氯化钇溶液,由赣州湛海新材料科技股份有限公司提供;此外,EDTA、无水碳酸钠等试剂均为分析纯,购于西陇科学股份有限公司。

实验仪器:搅拌器(Rw20,IKA)、电子分析天平(AL204,Mettler-Toledo)、蠕动泵(BT300-2J,保定兰格恒流泵有限公司生产)、pH计(FE20K,精度0.01,Mettler-Toledo)、水循环真空泵(SHB-B95A,郑州长城科工贸有限公司生产)、恒温水浴锅(DF-101S,常州普天仪器制造有限公司生产)、激光粒度仪(Mastersizer 3000E,Malvern Panalytical)、扫描电镜(SEM,Quanta250/MLA650F, ThermoFisher Scientific)、X射线多晶衍射仪(XRD, Empy-rean,PANalytical Co., Ltd.)、聚焦光束反射测量仪(Focused Beam Reflectance Measurement(FBRM),颗粒尺寸:0.5 μm~2.0 mm,温度范围:-90~300 ℃,压力范围:标准1×103 Pa;Mettler-Toledo);颗粒录影显微镜(Particle video microscope(PVM)),颗粒尺寸:2 μm~1 mm,温度范围:-80~120 ℃,压力范围:标准1×103 Pa;Mettler-Toledo)。

1.2 实验过程

1) 沉淀结晶过程:以高纯氯化钇料液和碳酸钠为原料,配置0.1 mol/L YCl3溶液和0.15 mol/L Na2CO3溶液。采用蠕动泵分别控制YCl3溶液和Na2CO3溶液的加料速度,以并流的方式将两种溶液加入有一定量水为底液的烧杯中;实验通过调节两种溶液的加料速度来控制体系pH,通过水浴锅控制反应过程温度,通过搅拌器控制搅拌速度,最终使沉淀反应在一定温度、pH、搅拌速度下进行。

2) 陈化过程:以一定沉淀条件下得到的沉淀产物为原料,在不同温度下进行搅拌陈化,获得陈化产物。

3) 晶种循环过程:以一定沉淀条件下得到的沉淀产物为底液,继续进行相同条件下的沉淀过程反应,沉淀反应结束后保留一定量浑浊液做底液,以此类推,进行3次循环。

最终对上述不同阶段获得的产物进行粒度、物相、形貌等分析。此外,需要注意的是,在使用FBRM和PVM监测分析的系列实验过程中,由于仪器的反应容器体积较常规沉淀实验的小,导致使用FBRM和PVM测试分析的实验反应时间与常规沉淀实验反应时间有差别,但其沉淀结晶过程具有一定的代表性。

1.3 测试分析

固体颗粒结晶越好,其沉降过滤性能也越好[6, 14],因此实验首先通过观察产物的沉降性能,以初步判断不同阶段产物的结晶情况。具体操作为:取100 mL混合物置于100 mL量筒,以此观察记录沉降一定体积所需时间;不同阶段获得的产物采用X射线粉末衍射仪测试其物相,采用扫描电镜测试其晶体形貌,采用激光粒度仪测定碳酸钇的平均粒度(D50)及粒度分布((D90-D10)/2D50);采用实时在线颗粒分析系统FBRM和PVM对沉淀结晶、陈化、晶种循环过程进行粒度及实时图像分析。

通过FBRM实时原位在线追踪颗粒粒度及分布的变化情况,可以对结晶机理进行指导,通过PVM实时在线记录颗粒的图像信息,可以将结晶过程可视化,进一步揭示结晶机理。

2 结果与讨论

2.1 温度-pH对碳酸钇沉淀结晶过程的影响

2.1.1 沉淀结晶过程最佳温度-pH的确定

在碳酸钇过饱和溶液中,Y3+和 相互碰撞聚而结成晶核[18],当晶核长大的速度大于晶核生成的速度时,就越容易形成碳酸钇晶型沉淀,其沉降效果也越好。温度和pH对溶质离子扩散速度和溶液过饱和度影响很大,从而决定晶粒的生成和长大,所以为制备晶型碳酸钇,选择合适的温度和pH范围极为关键[6, 19]。

相互碰撞聚而结成晶核[18],当晶核长大的速度大于晶核生成的速度时,就越容易形成碳酸钇晶型沉淀,其沉降效果也越好。温度和pH对溶质离子扩散速度和溶液过饱和度影响很大,从而决定晶粒的生成和长大,所以为制备晶型碳酸钇,选择合适的温度和pH范围极为关键[6, 19]。

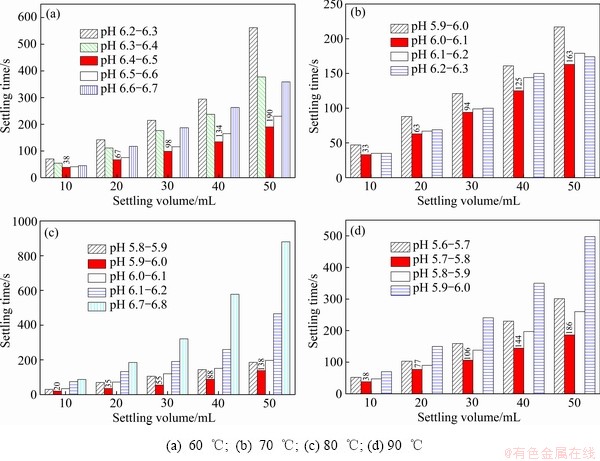

控制不同反应温度-pH进行碳酸钠沉淀实验,观察沉淀产物的沉降性能,结果如图1所示。从图1中可以看出,随着沉淀反应温度升高,最快沉降速率所对应的最佳pH值范围相对减小,如当沉淀温度为60 ℃时,pH 6.4~6.5条件下沉降最快,而沉淀温度为80 ℃时,pH 5.9~6.0条件下沉降最快。此外,在不同温度和对应最佳pH范围条件下,沉淀产物的沉降效果也有较大差别,如在(60 ℃,pH 6.4~6.5)、(70 ℃, pH 6.0~6.1)、(90 ℃,pH 5.7~5.8)条件下,沉降50 mL所用时间分别为190 s、163 s、186 s,而在(80 ℃,pH 5.9~6.0)条件下,沉降50 mL所用时间为138 s,小于其他条件下的沉降时间,其沉降速率最快,沉降性能最佳,说明(80 ℃,pH 5.9~6.0)条件下获得的沉淀产物结晶度最高。这是因为温度越高,提供的能量越多,沉淀越容易克服晶体表面能垒而结晶,而pH则严重影响碳酸钇的过饱和度,只有在较低的过饱和度下,碳酸钇的成核速率才能小于生长速率,从而获得较大的碳酸钇晶体。

图1 不同温度和pH范围条件下所得沉淀产物的沉降性能

Fig. 1 Settling properties of precipitate product obtained under different temperatures and pH ranges

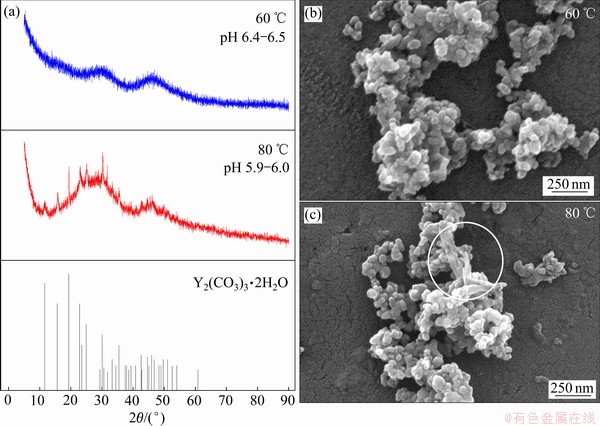

选取(60 ℃,pH 6.4~6.5)和(80 ℃,pH 5.9~6.0)条件下获得的沉淀产物进行XRD、SEM分析,结果如图2所示。从图2(a)中可以看出,反应温度60 ℃时所得沉淀产物的XRD谱上没有明显的衍射峰,但是在80 ℃条件下,沉淀产物已有峰强度较小、峰宽较大的衍射峰,其特征衍射峰与Y2(CO3)3·2H2O标准图谱(PDF#24-1419)相吻合。同时,图2(c)中也可以看出,在80 ℃条件下有少许针状晶体生成,表明在80 ℃下有部分结晶碳酸钇析出,与上述沉降性能的数据有一致性。

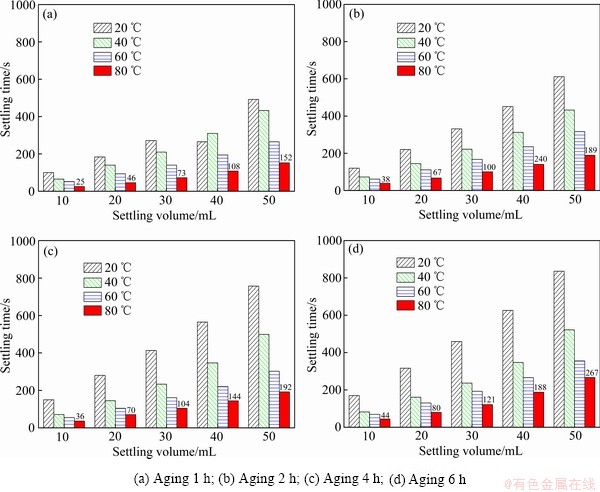

2.1.2 沉淀结晶过程的原位粒度及实时图像分析

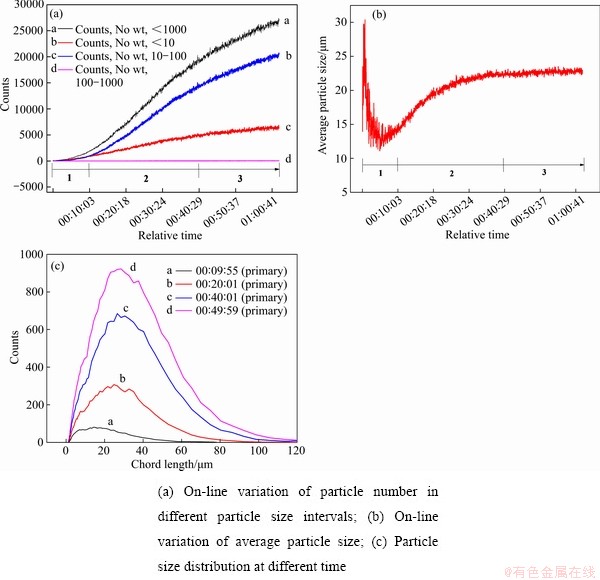

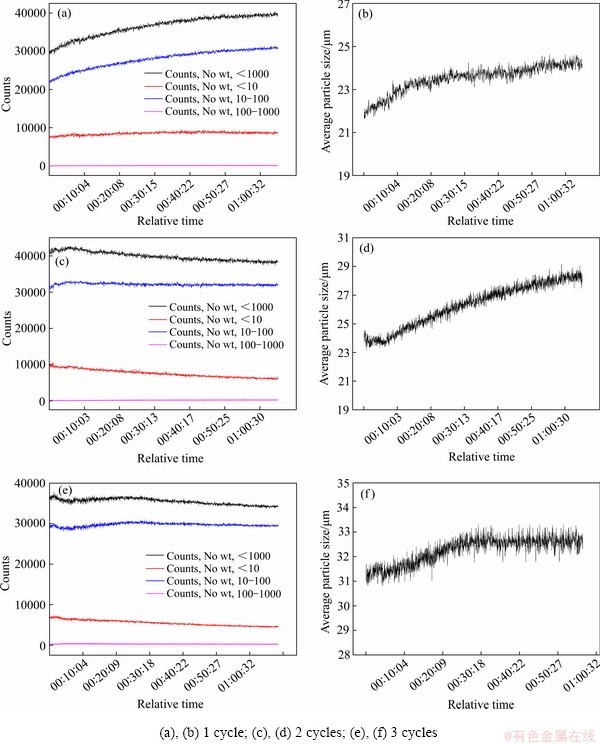

为了探究(80 ℃,pH 5.9~6.0)条件下的碳酸钇沉淀结晶过程,采用FBRM-PVM对沉淀结晶过程进行粒度及实时图像分析,结果如图3和4所示。一般情况下,结晶过程可以分为成核和生长两个过程,其中晶核是过饱和溶液中新生成的微小晶体粒子,是晶体生长过程中重要的核心。在没有晶种、无其他杂质或颗粒影响条件下,成核过程为均相初级成核;在晶种诱导条件下,成核过程为二次成核。均相初级成核[20]首先是溶质粒子快速运动,并结合在一起形成线体;然后线体的单元数增至某种限度,可以称为晶胚;最后线体和晶胚由于吸附作用彼此之间迅速聚集生长,超过临界成核尺寸成为能与溶液建立热力学平衡的晶核。从过饱和度建立到晶核生成之间的一段时间为诱导期。图3所示为沉淀结晶过程的FBRM图,监测了沉淀结晶过程中不同粒度区间颗粒数在线变化、平均粒度在线变化和不同时刻粒度分布。由图3(a)可见,前10 min时颗粒数目较少且上升缓慢,此时间段主要为诱导成核期(第1阶段),主要体现在小颗粒数的增加;而且从图3(b)也可以看出,在前10 min内,由于诱导成核期晶核较少,所以FBRM设备测量的多为大量线体和晶胚形成的大范围絮状物,以致于平均粒度有较大波动。诱导成核期后,结晶过程进入第2阶段,从图3(a)可见,随着沉淀反应进行,体系内不产生大颗粒(100~1000 μm),而小颗粒(<10 μm)数目和中等颗粒(10~100 μm)数目迅速增加,导致总颗粒数(<1000 μm)迅速增加,而且中等颗粒数目相较于小颗粒数目的增长速率更大,这意味着此时间段处于晶体生长期,从图3(b)和(c)也可以看出,10~40 min内平均粒度逐渐增加,粒度分布曲线向右方偏移并迅速上升。在第3阶段,从图3(a)的颗粒数在线变化曲线斜率来看,小颗粒的增长趋于平衡并且中等颗粒增长速率逐渐减小,这是因为小颗粒的消融数目和溶质的自发成核数目趋于平衡,而且在生成中等颗粒的同时,有一部分在原有中等颗粒基础上长大时并没有超过100 μm,其依然为中等颗粒,所以增长速率减小。这意味着此阶段主要存在小颗粒的消融和较大中等颗粒的长大[21],结晶过程逐渐转入到Ostwald熟化过程[21-23]。从图3(b)和(c)也可以看出,平均粒度不再增加,粒度分布曲线上升幅度也减小并停止偏移,说明粒度分布更集中,这是因为小颗粒的消融以及二次成核作用将使小颗粒平均粒度减小的幅度较大,而中等颗粒的继续增加与长大使中等颗粒平均粒度的增加的幅度较小,最终使总平均粒度变化趋于平衡。

图2 在60 ℃和80 ℃-最佳pH下得到的沉淀产物的XRD谱和SEM像

Fig. 2 XRD patterns(a) and SEM images((b), (c)) of precipitate product obtained at 60 ℃ and 80 ℃ with optimal pH ranges

图3 沉淀结晶过程中不同粒度区间颗粒数在线变化、平均粒度在线变化和不同时刻粒度分布的FBRM图

Fig. 3 FBRM images during precipitation crystallization process (80 ℃, pH 5.9-6.0)

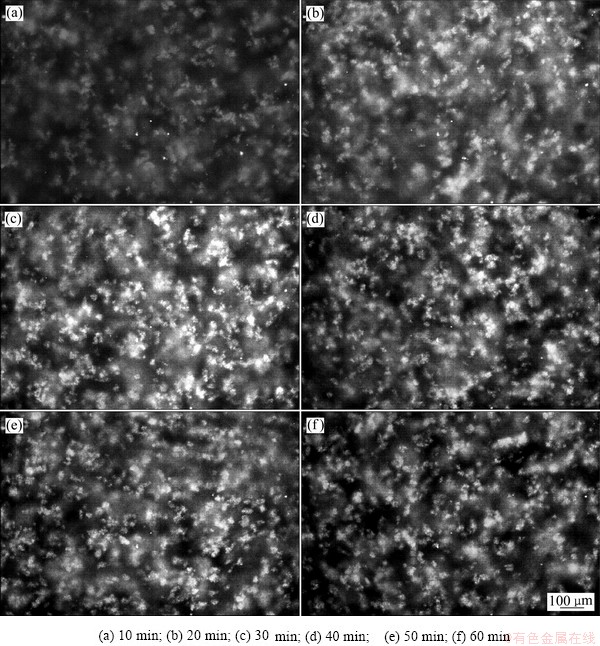

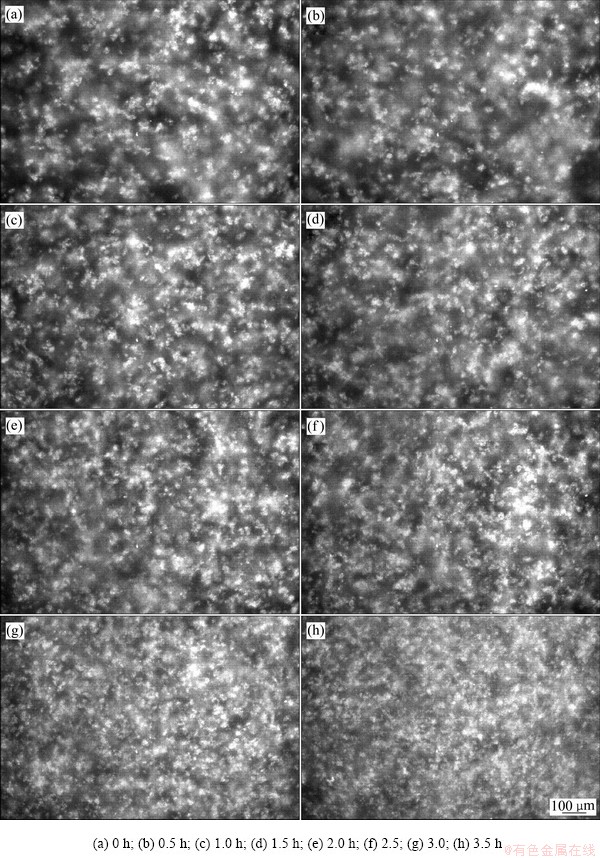

图4所示为沉淀结晶过程中不同时刻的PVM图。在10 min时,沉淀物主要呈云絮状,无法观察到具有特别形貌的颗粒出现(见图4(a));随着反应进行,浓密云絮状物质中的小颗粒和中等颗粒增多,并且越来越清晰可见(见图4(b)和(c));在40 min后,小颗粒与中等颗粒状物质愈加清晰,均是不规则形态,但是两者在图像上显示的形态大小和数目已无明显那变化(见图4(d)~(f))。这也佐证了上述碳酸钇颗粒生长结晶过程分析。

图4 沉淀结晶过程中不同时刻的PVM图

Fig. 4 PVM images at different time during precipitation crystallization process (80 ℃, pH 5.9-6.0)

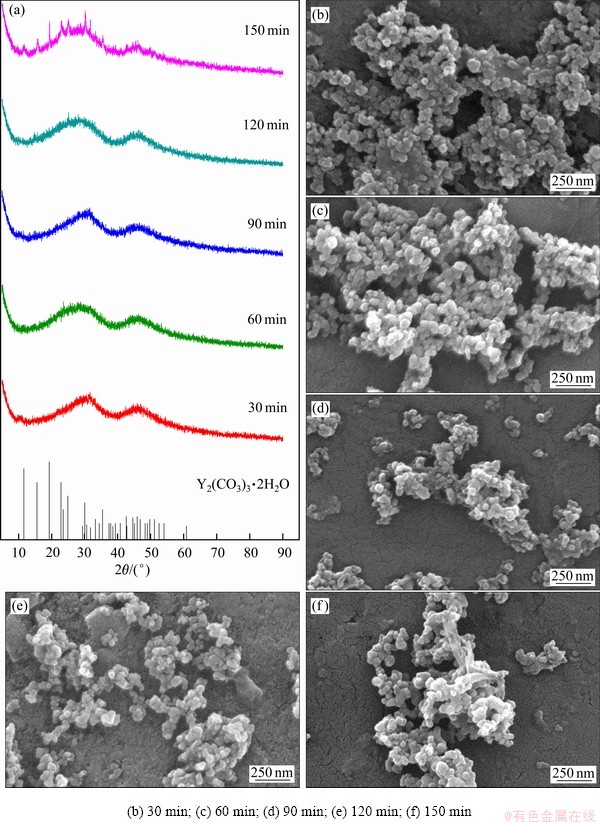

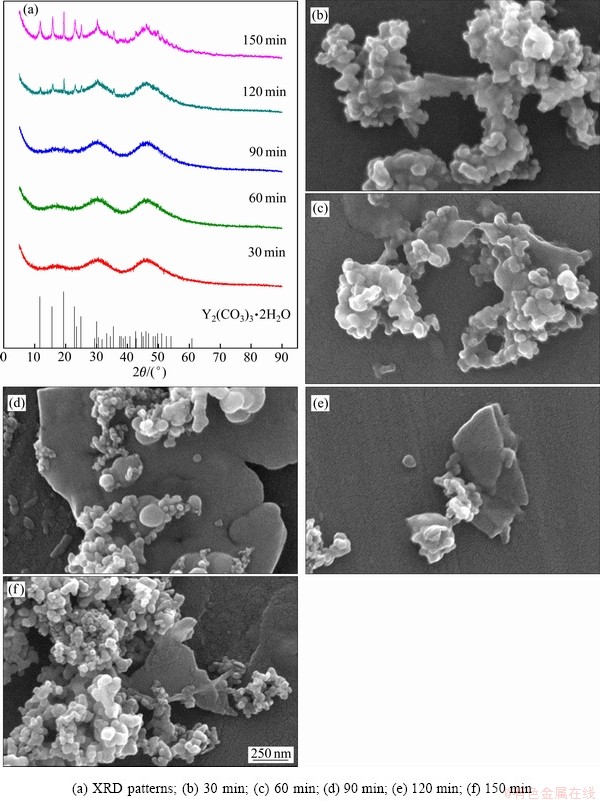

2.1.3 沉淀结晶过程产物的XRD、SEM和粒度变化分析

为了进一步验证碳酸钇沉淀结晶过程,以(80 ℃, pH 5.9~6.0)的沉淀实验为对象,对不同反应时间下得到的沉淀产物进行了XRD、SEM和粒度变化分析,结果如图5和6所示。从图5(a)中可看出,在150 min时生成的沉淀物已有强度较小、峰宽较大的衍射峰。从图5(b)~(f)中可以看出,在反应初始阶段,过饱和的碳酸钇诱导沉淀产生纳米晶核,这些晶核大量团聚;而随着反应进行,可以看到这些颗粒更清晰、立体,此时晶粒在生长;随后经历了晶粒有溶解分散过程,在最后阶段时已实现再结晶,有少许针状晶体生成,颗粒长大。由此可见,反应结晶过程是诱导成核→晶粒生长→Ostwald熟化的动态平衡过程。

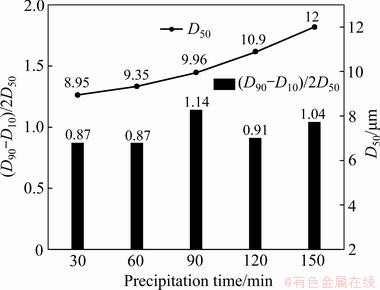

图6所示为不同反应时间所得沉淀产物的粒度及粒度分布变化图。从图6中可以看出,随着沉淀时间的增大,沉淀产物平均粒度逐渐增大,粒度分布均在1左右,分布均匀。总体来看,结晶过程中晶粒在不断生长。

图5 不同反应时间所得沉淀产物的XRD谱和SEM像

Fig. 5 XRD patterns(a) and SEM images((b)-(f)) of precipitate product obtained at different reaction time (80 ℃, pH 5.9-6.0)

图6 不同反应时间所得沉淀产物的粒度和粒度分布变化图

Fig. 6 Particle size and particle size distribution of precipitate product obtained at different reaction time (80 ℃, pH 5.9-6.0)

2.2 陈化过程对碳酸钇结晶过程的影响

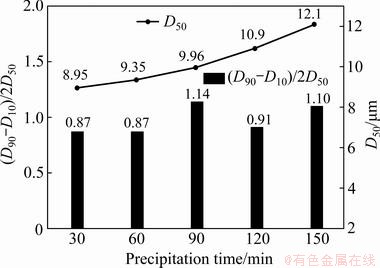

2.2.1 沉淀产物陈化过程探索

一般情况下,陈化过程会导致小粒子不断溶解而大粒子继续长大,使沉淀晶体生长,增大晶体粒度,同时也改变晶体的粒度分布,使粒度分布变狭窄,而且陈化温度和时间直接影响沉淀结晶化程度[6, 24-25]。因此,实验以(80 ℃,pH 5.9~6.0)条件下获得的沉淀产物为研究对象,研究了陈化温度和时间对碳酸钇结晶过程的影响,图7所示为不同温度和时间条件下所得陈化产物的沉降性能。从图7中可以看出,随着陈化温度的升高,陈化产物的沉降时间降低,而相同陈化温度下,随着陈化时间的增加,陈化产物的沉降效果越差,例如80 ℃条件下,陈化1、2、4、6 h后,沉降50 mL所用时间分别为162、189、192、267 s。由此说明,相比于其他条件,高温和短时间的陈化对陈化产物的结晶性可能有一定正面的作用。

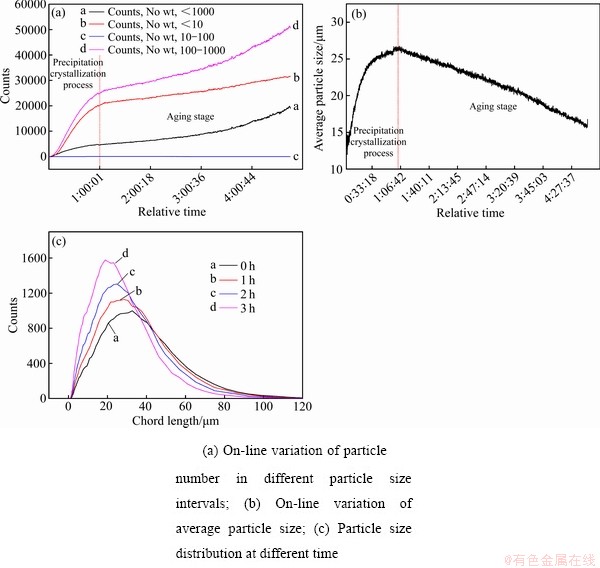

2.2.2 陈化过程的原位粒度和实时图像分析

为了进一步探究80 ℃条件下的沉淀产物(碳酸钇)陈化过程,采用FBRM-PVM对陈化过程进行粒度和实时图像分析,结果如图8和9所示。图8所示为陈化过程中FBRM图。从图8(a)可见,随着陈化反应进行,体系内不存在大颗粒(100~1000 μm),小颗粒(<10 μm)数目和中等颗粒(10~100 μm)数目持续增加,导致总颗粒数(<1000 μm)增加,并且小颗粒的增长速率较大。这是因为陈化过程中存在大量的二次成核[26-27],其主要有两个来源:一是溶液与正在生长的晶体之间产生相对运动速度,在流体边界层中存在的剪应力使一些附着于晶体上的微小粒子脱落;二是当正在生长的晶体与搅拌桨、器壁或其它晶体发生接触时会产生大量碎片。如果脱落的粒子或者较大的晶体碎片的粒度大于临界粒度,就可以成为新的晶核,这两种因流体剪切或者颗粒碰撞作用而发生的二次成核可称为剪切成核和接触成核。另一方面,搅拌也可以破坏颗粒的聚结现象[6, 28-29],引起体系内颗粒数的变化。陈化过程中,由于剪切成核和接触成核,小颗粒不断产生依然维持在10 μm以内且粒度更小的颗粒;而中等颗粒在不断产生小颗粒的同时,也可能产生更多的维持10~100 μm范围内中等颗粒,例如,一个80 μm的中等颗粒可能产生5 μm小颗粒和20/25/30 μm的中等颗粒,所以小颗粒数目增长较快,中等颗粒数目缓慢上升。上述颗粒数目变化所导致的结果如图8(b)所示,在陈化阶段,颗粒平均粒度逐渐减小。图8(c)也表明,随着陈化时间的推移,粒度分布曲线逐渐向左偏移,且逐渐增高,表明颗粒平均粒度逐渐减小,这也与上述颗粒数目变化与平均粒度变化分析相符。

图7 不同温度和时间条件下所得陈化产物的沉降性能

Fig. 7 Settling properties of aged product obtained under different temperature and time

图8 陈化过程中FBRM图

Fig. 8 FBRM images during aging process

图9所示为陈化过程中不同时刻的PVM图。从图9中可以看出,随着陈化反应的进行,小颗粒明显增多,较大中等颗粒的数目减少并逐渐产生较小中等颗粒,陈化3.5 h时颗粒已经非常密集,这都佐证了上述颗粒在线变化规律,间接证明体系内存在大量的二次成核。

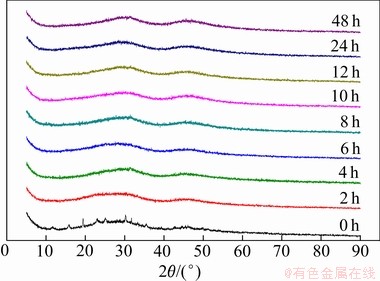

2.2.3 陈化过程产物的XRD、SEM和粒度变化分析

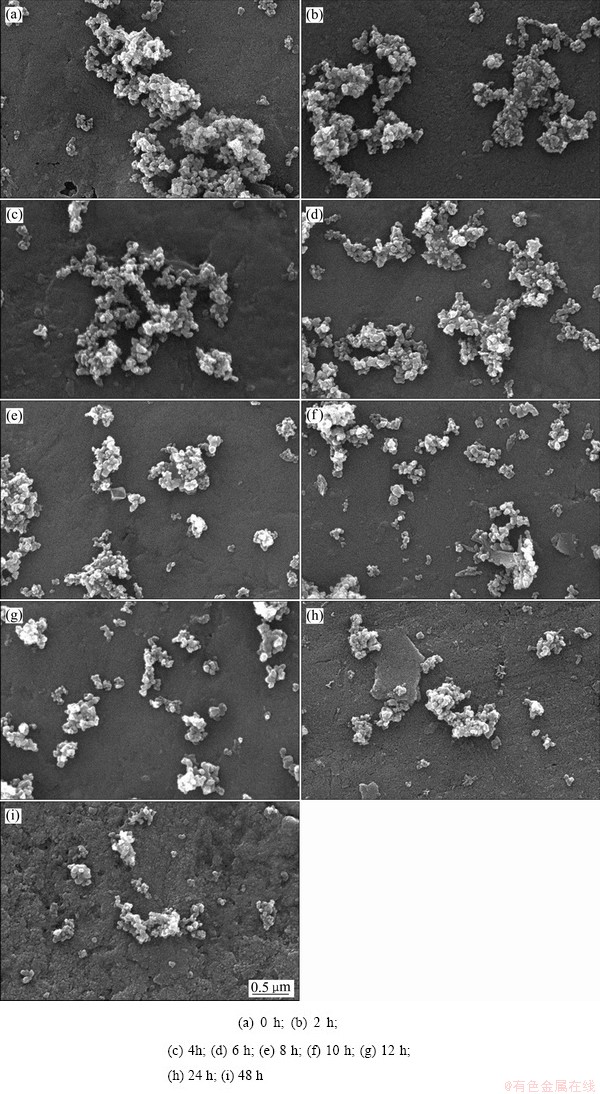

为进一步验证碳酸钇陈化反应过程,对80 ℃条件下陈化不同时间所得陈化产物进行了XRD、SEM分析和粒度变化分析,结果如图10和11所示。从图10中可知,相比于未陈化的沉淀产物的XRD谱,不同陈化时间下的陈化产物都是无定型的,可见在陈化过程中颗粒并没有晶化,甚至还因为大量的二次成核,具有破坏结晶的作用。图11所示为不同反应时间所得陈化产物的SEM像。从图11中可知,陈化过程中并没有结晶长大现象,而是由较大颗粒逐渐变成较小颗粒。因为晶粒长大过程[6]需要溶质分子向晶粒的扩散,并且在晶粒表面固定化,但是在陈化过程中,溶液中几乎已不存在Y3+或 ,而且体系内存在的少部分线体和晶胚也不能提供足够的构晶组分,缺少了晶粒生长的必要条件,所以陈化并没有使晶粒长大而成为晶体。相反,由于陈化过程中体系体系内经历大量的二次成核过程,导致了平均粒度的减小。

,而且体系内存在的少部分线体和晶胚也不能提供足够的构晶组分,缺少了晶粒生长的必要条件,所以陈化并没有使晶粒长大而成为晶体。相反,由于陈化过程中体系体系内经历大量的二次成核过程,导致了平均粒度的减小。

图12所示为不同反应时间所得陈化产物的粒度和粒度分布图。随着陈化时间的增大,平均粒度逐渐减小,粒度分布均在1左右,分布均匀。这符合上述陈化过程中由于存在大量的二次成核而使平均粒度减小的结论。

图9 陈化过程中不同时刻的PVM图

Fig. 9 PVM images at different time during aging process

图10 不同反应时间所得陈化产物的XRD谱

Fig. 10 XRD patterns of aged product obtained at different reaction time

2.3 晶种循环对碳酸钇结晶过程的影响

2.3.1 晶种循环过程探索

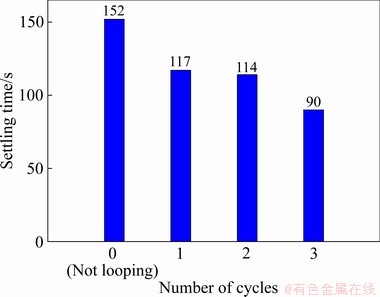

上述沉淀结晶过程的研究虽然得到了最佳沉淀结晶温度和pH,但是沉淀产生的碳酸钇结晶度依然不高,而且陈化对沉淀产物的晶化也无作用。考虑到晶种具有使结晶快速连续化的作用[7],为得到结晶较好的碳酸钇,实验在(80 ℃,pH 5.9~6.0)的沉淀条件下,研究了晶种循环对结晶过程的影响。图13所示为不同晶种循环次数所得沉淀产物沉降50 mL的沉降时间。由图13可见,每次循环所得沉淀产物的沉降时间都要少于未循环的沉淀产物,这表明晶种循环使碳酸钇的结晶性提高。

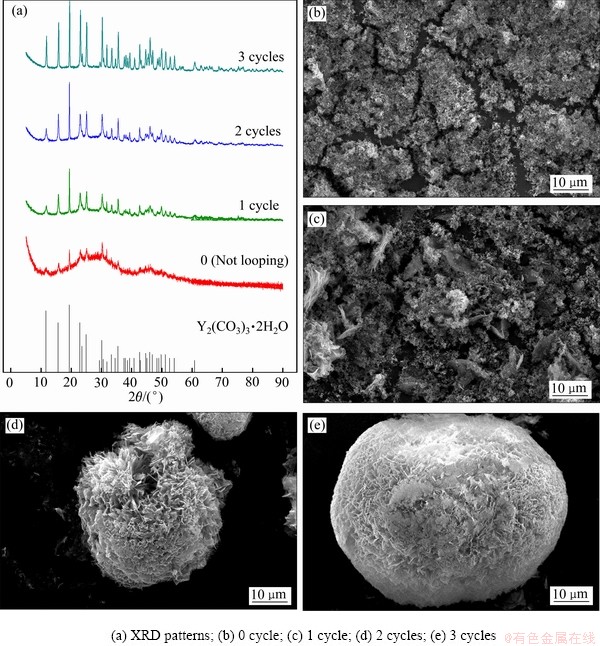

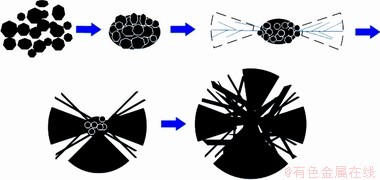

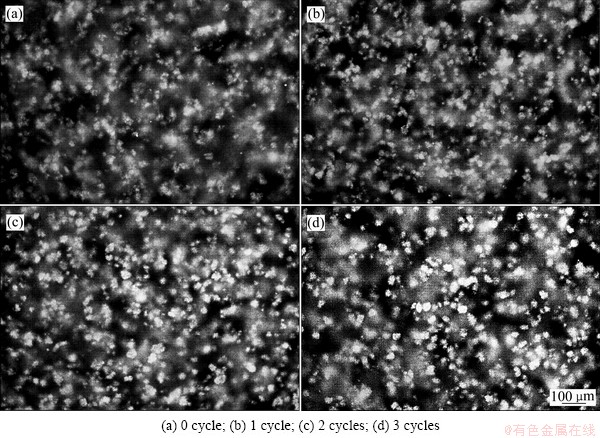

图14所示为不同晶种循环次数所得沉淀产物的XRD谱和SEM像。从图14(a)中可以看出,循环次数的增加使碳酸钇衍射峰宽变窄、强度增大,这表明晶种循环可使碳酸钇晶化,这与沉降效果相一致。而且第1次循环已可得到晶型碳酸钇,未发现其他杂相,其特征衍射峰与Y2(CO3)3·2H2O标准图谱(PDF#24-1419)相吻合。从图14(b)~(e)中可以看出,在晶种循环过程中,碳酸钇沉淀逐渐产生针须状晶体,然后慢慢向片状结晶转化;第二次循环后,碳酸钇已变成由针状和片状聚集的类球形聚合晶体,这符合水菱钇型[6-7]碳酸钇的形态结构。这是由于水菱钇型中的C(1) 与稀土离子构成(002)平面的配位方式而促使碳酸盐首先呈一维生长,其次呈二维生长,所以晶种循环实验得到的水菱钇型碳酸钇呈针状和片状的类球形聚合晶体。因此,碳酸钠沉淀晶型碳酸钇的沉淀、晶种循环过程中,晶体生长是一个成核→针状和片状生长→针状与片状晶体聚集成类球形晶体的过程,示意图如图15所示。

与稀土离子构成(002)平面的配位方式而促使碳酸盐首先呈一维生长,其次呈二维生长,所以晶种循环实验得到的水菱钇型碳酸钇呈针状和片状的类球形聚合晶体。因此,碳酸钠沉淀晶型碳酸钇的沉淀、晶种循环过程中,晶体生长是一个成核→针状和片状生长→针状与片状晶体聚集成类球形晶体的过程,示意图如图15所示。

图11 不同反应时间的陈化产物的SEM像

Fig. 11 SEM images of aged product at different reaction time

图12 不同反应时间所得陈化产物的粒度及粒度分布变化图

Fig. 12 Particle size and particle size distribution of aged product obtained at different reaction time

图13 不同晶种循环次数所得沉淀产物沉降50 mL的沉降时间

Fig. 13 Settling time of precipitate product sedimentation of 50 mL obtained at different number of cycles of seed crystals

图14 不同晶种循环次数所得沉淀产物的XRD谱和SEM像

Fig. 14 XRD patterns(a) and SEM images((b)-(e)) of precipitate product obtained at different number of cycles of seed crystals

图15 晶体生长的形态演变过程示意图

Fig. 15 Schematic diagram of morphological evolution of crystals growth

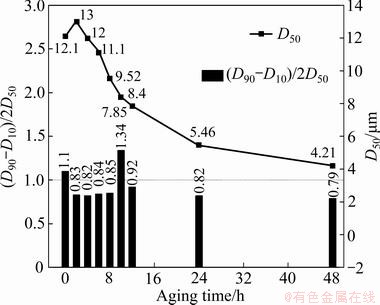

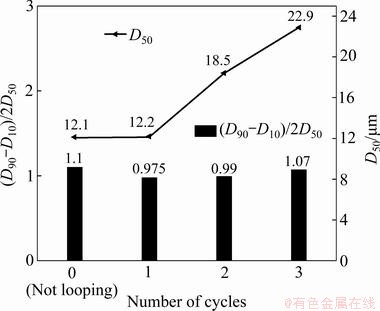

图16所示为不同晶种循环次数所得碳酸钇粒度和粒度分布变化图。由图16可见,随着循环次数的增加,溶液中的稀土离子和碳酸根离子持续在晶种表面生长,导致碳酸钇的粒度增大;当晶种循环次数为3次时,所得碳酸钇平均粒度达到22.9 μm,相关数据与上述晶体生长过程具有一致性。

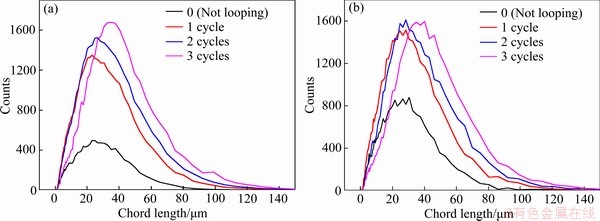

2.3.2 晶种循环过程的原位粒度和实时图像分析

为了进一步探究晶种循环反应结晶机理,采用FBRM-PVM对循环过程进行粒度和实时图像分析,结果如图17和18所示。图17所示为晶种循环过程中FBRM图。图17(a)所示为不同粒度区间碳酸钇颗粒数在线变化图,第1次晶种循环过程中小颗粒(<10 μm)数目几乎无变化,中等颗粒(10~100 μm)数目在原有基础上缓慢增加,导致总颗粒数(<1000 μm)也缓慢增长。这是因为在第1次循环中,存在少部分小颗粒的溶解,小颗粒溶解脱落的溶质离子、线体、晶胚以及加入的Y3+和 成为构晶组份,其将在晶种表面生长,因此一部分将近10 μm的小颗粒生长为中等颗粒,而中等颗粒继续长大,但此时体系内也存在溶质离子的自发成核,自发成核形成的小颗粒数目恰好和消耗小颗粒的数目相差无几,所以小颗粒数目变化趋于平衡,而中等颗粒数目增多。上述颗粒数目和粒度变化将导致体系的平均粒度持续增加,如图17(b)所示。在第2次晶种循环过程中,如图17(c)所示,体系内中小颗粒(<10 μm)数目逐渐减小,而中等颗粒(10~100 μm)数目几乎不变化,这导致总颗粒数(<1000 μm)也缓慢减少。这是因为第2次循环中,小颗粒的溶解与Y3+和

成为构晶组份,其将在晶种表面生长,因此一部分将近10 μm的小颗粒生长为中等颗粒,而中等颗粒继续长大,但此时体系内也存在溶质离子的自发成核,自发成核形成的小颗粒数目恰好和消耗小颗粒的数目相差无几,所以小颗粒数目变化趋于平衡,而中等颗粒数目增多。上述颗粒数目和粒度变化将导致体系的平均粒度持续增加,如图17(b)所示。在第2次晶种循环过程中,如图17(c)所示,体系内中小颗粒(<10 μm)数目逐渐减小,而中等颗粒(10~100 μm)数目几乎不变化,这导致总颗粒数(<1000 μm)也缓慢减少。这是因为第2次循环中,小颗粒的溶解与Y3+和 的加入主要为中等颗粒的继续长大提供原料,很少用于自发成核,而且中等颗粒是在原有基础上生长,例如从20 μm生长至30 μm,其粒度增大但数目没有增多,所以小颗粒数目减少,而中等颗粒数目变化趋于平衡。上述循环过程的变化所导致的结果如图17(d)所示,体系内颗粒平均粒度一直在增加。如图17(e)所示,第3次循环体系内小颗粒(<10 μm)数目依然逐渐减小,而中等颗粒(10~100 μm)数目也几乎不变,这也导致总颗粒数(<1000 μm)略有减少。这是因为第3次循环中,小颗粒的溶解与Y3+和

的加入主要为中等颗粒的继续长大提供原料,很少用于自发成核,而且中等颗粒是在原有基础上生长,例如从20 μm生长至30 μm,其粒度增大但数目没有增多,所以小颗粒数目减少,而中等颗粒数目变化趋于平衡。上述循环过程的变化所导致的结果如图17(d)所示,体系内颗粒平均粒度一直在增加。如图17(e)所示,第3次循环体系内小颗粒(<10 μm)数目依然逐渐减小,而中等颗粒(10~100 μm)数目也几乎不变,这也导致总颗粒数(<1000 μm)略有减少。这是因为第3次循环中,小颗粒的溶解与Y3+和 的加入继续为中等颗粒的长大提供原料,并且同样由于中等颗粒在原有基础上生长后粒度增大但数目并不增多,所以小颗粒数目依然减少,而中等颗粒数目变化趋于平衡。但是如图17(f)所示,平均粒度没有持续增加,而是增加至一定程度后几乎不变。这是由于颗粒越大,表面积越大,吸附溶质离子、线体、晶胚等晶体生长组份的位点也越多,导致生长所需的构晶组份供应不足,进而使得中等颗粒粒度增长非常缓慢,并且几乎无变化,所以最终平均粒度变化趋于平衡。整个晶种循环过程中一直存在小颗粒的消融和较大中等颗粒的长大,这表明晶种的存在为后续的Ostwald熟化过程快速接上提供了必要条件[7]。

的加入继续为中等颗粒的长大提供原料,并且同样由于中等颗粒在原有基础上生长后粒度增大但数目并不增多,所以小颗粒数目依然减少,而中等颗粒数目变化趋于平衡。但是如图17(f)所示,平均粒度没有持续增加,而是增加至一定程度后几乎不变。这是由于颗粒越大,表面积越大,吸附溶质离子、线体、晶胚等晶体生长组份的位点也越多,导致生长所需的构晶组份供应不足,进而使得中等颗粒粒度增长非常缓慢,并且几乎无变化,所以最终平均粒度变化趋于平衡。整个晶种循环过程中一直存在小颗粒的消融和较大中等颗粒的长大,这表明晶种的存在为后续的Ostwald熟化过程快速接上提供了必要条件[7]。

图16 不同晶种循环次数所得碳酸钇粒度及粒度分布变化图

Fig. 16 Particle size and particle size distribution of yttrium carbonate obtained at different number of cycles of seed crystals

图17 晶种循环过程中FBRM图

Fig. 17 FBRM images during cycle of seed crystals process

图18所示为每次循环反应进行30 min(见图 18(a))和60 min(见图18(b))时的碳酸钇粒度分布图,由图18可见,随着循环次数的增加,粒度分布曲线逐渐增高且向右偏移,表明碳酸钇平均粒度随循环次数增大而增大,晶体在一直在生长,与上述晶体生长过程的分析一致。

图19所示为每次循环反应终点的PVM图.从图19中可看出,未循环的产物晶体颗粒较少,但随着循环次数的增加,较大粒度中等颗粒在逐渐增多,小颗粒逐渐减少,且没有超过100 μm的大颗粒产生,这也与上述颗粒在线变化规律分析相一致,佐证了晶种循环过程主要存在Ostwald熟化和晶体生长过程。

图18 每次循环反应进行30 min和60 min时的碳酸钇粒度分布图

Fig. 18 Yttrium carbonate particle size distribution of each cycle of reaction for 30 min (a) and 60 min (b)

图19 每次循环反应终点的PVM图

Fig. 19 PVM images of each cycle reaction at end

2.3.3 晶种1次循环过程所得碳酸钇的XRD、SEM和粒度变化分析

由上述分析可知,第1次循环即有明显的结晶,为进一步验证晶种循环反应结晶机理,实验重复了晶种1次循环过程,并对所得碳酸钇进行了XRD、SEM分和粒度变化分析,结果如图20所示。从图20(a)中看出,在晶种条件下,随着反应时间的增加,碳酸钇衍射峰宽变窄、强度增大,这表明晶种循环可使碳酸钇晶化,其特征衍射峰与Y2(CO3)3·2H2O标准图谱(PDF#24-1419)相吻合。此外,在小颗粒基础上逐渐产生针状和片状晶体,而且针状逐渐转化为片状,其变化趋势符合上述晶种循环过程碳酸钇的形貌变化分析。晶种的存在对结晶转化有明显的促进作 用,加速了Ostwald熟化,这可归因于晶种的核晶作用[6]。

图21所示为晶种1次循环反应不同时间所得碳酸钇的粒度及粒度分布图,由图可见,1次循环过程中,随着反应时间的增加,碳酸钇的粒度增大,所以在晶种作用下,结晶在迅速完成,晶粒不断长大,与上述相关现象相一致。

图20 晶种1次循环反应不同时间所得碳酸钇的XRD谱和SEM像

Fig. 20 XRD patterns(a) and SEM images ((b)-(f)) of yttrium carbonate obtained at different reaction time by first cycle of seed crystals

图21 晶种1次循环反应不同时间所得碳酸钇的粒度及粒度分布图

Fig. 21 Particle size and particle size distribution of yttrium carbonate obtained at different reaction time by first cycle of seed crystals

3 结论

1) 温度越高,提供的能量越多,沉淀越容易克服晶体表面能垒而结晶,而体系pH会严重影响碳酸钇的过饱和度。在(80 ℃,pH 5.9~6.0)条件下,碳酸钇的结晶过程是诱导成核→晶粒生长→Ostwald熟化的动态平衡过程,此时所得沉淀产物沉降50 mL所用时间仅为138 s,沉降性能较优,沉淀产物具有一定结晶度。

2) 在高温搅拌陈化过程中存在剪切成核和接触成核,可以使沉淀产物中较大颗粒逐渐转化为较小颗粒,导致体系内颗粒平均粒度减小;而且陈化时间越长,平均粒度减小现象越明显,对沉淀产物的结晶越不利。

3) 在晶种循环中,由于晶种的核晶作用,将促进结晶转化并且加速Ostwald熟化,使晶核逐渐生长产生针须状晶体,并慢慢向片状结晶转化,最终颗粒生长为由针状与片状聚集的水菱钇型碳酸钇晶体。实验在1次晶种循环、(80 ℃,pH 5.9~6.0)的条件下即可得到粒度12.0 μm且分散性均匀的晶型碳酸钇。

REFERENCES

[1] YOU S K, WEON H K. Optical loss mechanism in yttria thin film waveguides[J]. Optical Materials, 2000, 14(3): 229-234.

[2] PAILLOUX F, IMHOFF D, JUBLOT M, PAUMIER F, GABORIAUD R J, JAOUEN M. HRTEM and EELS study of Y2O3/MgO thin films[J]. Micron, 2006, 37(5): 420-425.

[3] JIN Ling-ling, ZHOU GUO-hong, SHIMAI Shun-zo, ZHANG Jian, WANG Shi-wei. ZrO2-doped Y2O3 transparent ceramics via slip casting and vacuum sintering[J]. Journal of the European Ceramic Society, 2010, 30(10): 2139-2143.

[4] ZHAO Shi-hua, CUI Dan-dan, YIN Nai-qiang, CHENG Wen-jing. Preparation and luminescent properties of Y2O3:Eu3+ nanocrystal via a homogeneous precipitation method[J]. Nanoscience and Nanotechnology Letters, 2018, 10(1): 145-148.

[5] BEECHER S J, PARSONAGE T L, MACKENZIE J I, SLOYAN K A, GRANT-JACOB J A, EASON R W. Diode-end-pumped 12 W Yb:Y2O3 planar waveguide laser[J]. Optics Express, 2014, 22(18): 22056-22061.

[6] 黄 婷. 碳酸钇、碳酸钕的结晶及相关技术研究[D]. 南昌: 南昌大学, 2005.

HUANG Ting. Crystallization of yttrium carbonate and neodymium carbonate and the relative technologies[D]. Nanchang: Nanchang University, 2005.

[7] 朱 伟, 邱东兴, 裴浩宇, 祝文才, 李 静, 刘艳珠, 李东平, 周新木, 李永绣. Y2(CO3)3的沉淀结晶过程与晶粒大小控制[J]. 中国稀土学报, 2016, 34(2): 180-188.

ZHU Wei, QIU Dong-xing, PEI Hao-yu, ZHU Wen-cai, LI Jing, LIU Yan-zhu, LI Dong-ping, ZHOU Xing-mu, LI Yong-xiu. Precipitation crystallization process of yttrium carbonate and size controlling synthesis of ytterium oxide particles[J]. Journal of the Chinese Society of Rare Earths, 2016, 34(2): 180-188.

[8] 李永绣, 黎 敏, 何小彬, 辜子英, 胡平贵, 周雪珍. 碳酸氢铵与氯化钇反应及结晶产物的组成和晶相类型[J].无机化学学报, 2002,18(11):1138-1142.

LI Yong-xiu, LI Ming, HE Xiao-bin, GU Zi-ying, HU Ping-gui, ZHONG Xue-zhen. The composition and crystalline phase type of products obtained by precipitating yttrium ion with ammonium bicarbonate[J]. Chinese Journal of Inorganic Chemistry, 2002, 18(11): 1138-1142.

[9] 李永绣, 黎 敏, 何小彬, 胡平贵, 辜子英. 碳酸稀土的沉淀与结晶过程[J]. 中国有色金属学报, 1999, 9(1): 165-170.

LI Yong-xiu, LI Ming, HE Xiao-bin, HU Ping-gui, GU Zi-ying. Precipitation and crystallization process of rare earth carbonate[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(1): 165-170.

[10] LIU Song, MA Rong-jun, JIANG Rong-ying, LUO Fang-cheng. Synthesis and structure of hydrated neodymium carbonate[J]. Journal of Crystal Growth, 1999, 203(3): 454-457.

[11] 刘铃声, 熊晓柏, 贾 涛, 曹鸿璋. 碳酸氢铵沉淀法制备超细Y2O3反应条件对粒度的影响[J]. 稀土, 2010, 31(2): 31-33.

LIU Ling-sheng, XIONG Xiao-bai, JIA Tao, CAO Hong-zhang. Effects of reaction conditions on the particle size of ultra-fine Y2O3 prepared by NH4HCO3 precipitation method[J]. Chinese Rare Earths, 2010, 31(2): 31-33.

[12] 马 莹, 王秀艳, 乔 军, 张丽萍, 郝先库, 常 叔. 碳酸稀土生产工艺优化[J]. 中国稀土学报, 2002, 20(S2): 149-151.

MA Ying, WANG Xiu-yan, QIAO Jun, ZHANG Li-ping, HAO Xian-ku, CHANG Shu. New process of producing rare earth carbonates[J]. Journal of the Chinese Society of Rare Earths, 2002, 20(S2): 149-151.

[13] 焦小燕, 罗贤满, 杨宇俊, 辜子英, 李永绣. 碳酸氢钠沉淀镧及碳酸镧的结晶过程研究[J]. 稀有金属与硬质合金, 2001, 145(2): 4-8.

JIAO Xiao-yan, LUO Xian-man, YANG Yu-jun, GU Zi-ying, LI Yong-xiu. Study of crystallization process during La and La2(CO3)3 precipitation with sodium bicarbonate[J]. Rare Metal and Cemented Carbides, 2001, 145(2): 4-8.

[14] 王嵩龄, 刘 艳, 程福祥, 吴 声, 廖春生. 碳酸钠作沉淀剂制备碳酸稀土的研究[J]. 矿冶, 2015, 24(2): 44-46..

WANG Song-ling, LIU Yan, CHENG Fu-xiang, WU Sheng, LIAO Chun-sheng. A study on preparation of rare earth carbonate by using sodium carbonate[J]. Mining and Metallurgy, 2015, 24(2): 44-46.

[15] 姜晓丽, 陈建博, 国树山, 桑晓云, 邢全生, 张升强. 用碳酸钠作沉淀剂制备低钠碳酸镧[J]. 稀土, 2015, 36(6): 118-122.

JIANG Xiao-li, CHEN Jian-bo, GUO Shu-shan, SAGN Xiao-yun, XING Quan-sheng, ZHANG Sheng-qiang. Preparation of low sodium lanthanum carbonate with precipitant of sodium carbonate[J]. Chinese Rare Earths, 2015, 36(6): 118-122.

[16] 高习贵, 孙明华, 孙明霞, 冯昌法, 孙久洲. 正交试验法优选碳酸氢钠制备碳酸镨钕的研究[J]. 中国资源综合利用, 2019, 37(5): 17-19.

GAO Xi-gui, SUN Ming-hua, SUN Ming-xia, FENG Chang-fa, SUN Jiu-zhou. Study on preparation of barium carbonate by orthogonal test methodand sodium bicarbonate[J]. China Resources Comprehensive Utilization, 2019, 37(5): 17-19.

[17] NAGASHIMA K, WAKITA H, MOCHIZUKI A. The synthesis of crystalline rare earth carbonates[J]. Bulletin of the Chemical Society of Japan,1973, 46(1): 152-156.

[18] 徐华蕊, 李凤生, 陈舒林, 宋洪昌. 沉淀法制备纳米级粒子的研究 —— 化学原理及影响因素[J]. 化工进展, 1996(5): 29-31

XU Hua-rui, LI Feng-sheng, CHEN Shu-lin, SONG Hong-chang. Precipitation process of nanometer particles: Chemical principles and effects of operation parameters[J]. Chemical Industry and Engineering Progress, 1996(5): 29-31.

[19] 喻庆华, 李先柏. 晶型碳酸稀土的形成及其影响因素[J]. 中国稀土学报, 1993, 11(2): 171-173.

YU Qing-hua, LI Xian-bai. Formation of crystalline rare earth carbonate and its influencing factors[J]. Journal of the Chinese Society of Rare Earths, 1993, 11(2): 171-173.

[20] SUN Yu-zhu, SONG Xing-fu, WANG Jin, LUO Yan, YU Jian-guo. Seeded induction period and secondary nucleation of lithium carbonate[J]. The Chinese Journal of Process Engineering, 2009, 9(4): 652-660.

[21] VENGRENOVICH R D, IVANSKIIA B V, PANKOA I I, FESIVA I V, KRYVETSKYIA V I, STASYK M O. To the mechanism coarsening of Ostwald ripening of Pt, Pd catalysts and their compounds[C]// Proceedings Volume 9809, Twelfth International Conference on Correlation Optics. Chernivsti, Ukraine: SPIE, 2015: 98090P.

[22] 朱甜霞. 相场方法模拟Ostwald熟化演变[D]. 南宁: 广西大学, 2014.

ZHU Tina-xia. Phase field formulations for modeling the evolution of the Ostwald ripening[D]. Nanning: Guangxi University, 2014.

[23] YEC C C, ZENG Hua-chun. Synthesis of complex nanomaterials via Ostwald ripening[J]. Journal of Materials Chemistry A, 2014, 2(14): 4843-4851.

[24] 李永绣, 胡平贵, 何小彬, 辜子英, 黎 敏. 碳酸钇铵复盐结晶的形成及影响因素[J]. 中国稀土学报, 2000, 18(1): 79-81.

LI Yong-xiu, HU Ping-gui, HE Xiao-bin, GU Zi-ying, LI Min. Formation process of crystalline ammonium yttrium carbonate double salt[J]. Journal of the Chinese Society of Rare Earths, 2000, 18(1): 79-81.

[25] 陈 程, 党乐平, 卫宏远. 陈化时间对磷酸三钙固体性能的影响[J]. 化学工业与工程, 2018, 35(6): 62-66.

CHEN Cheng, DANG Le-ping, WEI Hong-yuan. Influence of aging time on the solid performance of tricalcium phosphate[J]. Chemical Industry and Engineering, 2018, 35(6): 62-66.

[26] RANDOLPH A D, LARSON M A. Theory of particulate processes[M]. 2nd ed. San Diego: Academic Press Inc., 1988: 123-128.

[27] MYERSON A S. Handbook of industrial crystallization[M]. 2nd ed. Oxford: Butterworth Heinemann Press, 2002: 46-50.

[28] NORE P, MERSMANN A. Batch precipitation of barium carbonate[J]. Chemical Engineering Science, 1993, 48(17): 3083-3088.

[29] KONISHI Y, NODA Y, ASAIS. Precipitation stripping of yttrium oxalate powders from yttrium-loaded carboxylate solutions with aqueous oxalic acid solutions[J]. Industrial & Engineering Chemistry Research, 1998, 37(6): 2093-2098.

Precipitation crystallization process of yttrium carbonate and its influencing factors

GAO Guo-hua1, LAI An-bang1, ZHOU Xiao-fang3, LIAO Chun-fa1, LIU Jun-yun2, XIAO Yan-fei1, 2

(1. Faculty of Materials Metallurgy and Chemistry, Jiangxi University of Science and Technology, Ganzhou 341000, China;

2. Qiandong Rare Earth Group Co., Ltd., Ganzhou 341000, China;

3. General Research Institute for Nonferrous Metals, Beijing 100088, China)

Abstract: In view of the difficulty in obtaining crystalline yttrium carbonate by sodium carbonate precipitation process, the sodium carbonate was used as precipitant, the effects of temperature, pH, aging and seed crystals on the crystalline precipitation of yttrium carbonate were studied by conventional precipitation experiment and FBRM-PVM, and the precipitation crystallization process of yttrium carbonate was analyzed as well. The results show that the precipitation crystallization process of yttrium carbonate is a dynamic equilibrium process of induced nucleation→crystal particles growth→Ostwald ripening at 80 ℃ and pH 5.9-6.0. Under this condition, the precipitate product with better settling properties and certain crystallinity is obtained. In addition, the high temperature stirring aging process has no positive effect on the crystallization of yttrium carbonate. But the shear nucleation and contact nucleation in the aging process can gradually transform the larger particles into smaller particles, leading to a decrease in the average particle size in the system. Moreover, seed crystals can promote crystallization transformation and accelerate Ostwald ripening. In the seed cycle process, the crystal growth process is a process of nucleation→needle-like and sheet-like growth→needle-like and sheet-like crystals aggregated into spherical crystals of tengerite type yttrium carbonate. Finally, crystalline yttrium carbonate with a particle size of 12.0 μm and uniform dispersion can be obtained under the conditions of the first cycle of seed crystals. The research in this paper will provide theoretical guidance for the preparation of crystalline yttrium carbonate by sodium carbonate precipitation.

Key words: sodium carbonate; FBRM-PVM; crystallization; yttrium carbonate; Ostwald ripening

Foundation item: Project(51964018) supported by the National Natural Science Foundation of China; Project (2018T110661) supported the by China Postdoctoral Science Foundation; Project (20171ACE50008) supported by the Key Research and Development Plan of Jiangxi Province, China; Project(〔2018〕50) supported by the Science and Technology Innovation Talents Program of Ganzhou City, China; Project([2017]179) supported by the Key R&D Projects of Science and Technology Program of Ganzhou City, China; Project(2018KY01) supported by the Preferential Funding for Postdoctoral Research Projects in Jiangxi Province, China

Received date: 2019-11-07; Accepted date: 2020-04-28

Corresponding author: XIAO Yan-fei; Tell: +86-18379727723; E-mail: xiaoyanfei0906@163.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51964018);中国博士后科学基金资助项目(2018T110661);江西省重点研发计划资助项目(20171ACE50008);赣州市科技创新人才计划资助项目(赣市科发〔2018〕50号);赣州市科技计划项目重点研发计划资助项目(赣市财教字[2017]179 号);江西省博士后科研项目择优一等资助项目(2018KY01)

收稿日期:2019-11-07;修订日期:2020-04-28

通信作者:肖燕飞,副教授,博士;电话:18379727723;E-mail:xiaoyanfei0906@163.com

摘 要:针对碳酸钠沉淀较难获得晶型碳酸钇的问题,本文以碳酸钠为沉淀剂,通过常规沉淀探索和FBRM-PVM测试研究温度、pH、陈化、晶种等因素对碳酸钇晶型沉淀的影响,并对碳酸钇沉淀结晶过程进行深入分析。结果表明:在(80 ℃,pH 5.9~6.0)条件下,可得到沉降性能较优并具有一定结晶度的沉淀产物,此时碳酸钇的结晶过程是诱导成核→晶粒生长→Ostwald熟化的动态平衡过程;而高温搅拌陈化过程对碳酸钇的结晶没有起到正面的作用,但其剪切成核和接触成核作用可以使沉淀产物中较大颗粒逐渐转化为较小颗粒,使体系内颗粒平均粒度减小;另外,晶种的存在可以促进沉淀产物结晶转化并且加速Ostwald熟化,在晶种循环过程中,晶体生长的过程是成核→针状和片状生长→针状与片状晶体聚集成类球形水菱钇型碳酸钇晶体。实验在1次晶种循环的条件下即可得到粒度12.0 μm且分散性均匀的晶型碳酸钇。本文将为碳酸钠沉淀制备晶型碳酸钇提供理论指导。

[6] 黄 婷. 碳酸钇、碳酸钕的结晶及相关技术研究[D]. 南昌: 南昌大学, 2005.

[8] 李永绣, 黎 敏, 何小彬, 辜子英, 胡平贵, 周雪珍. 碳酸氢铵与氯化钇反应及结晶产物的组成和晶相类型[J].无机化学学报, 2002,18(11):1138-1142.

[9] 李永绣, 黎 敏, 何小彬, 胡平贵, 辜子英. 碳酸稀土的沉淀与结晶过程[J]. 中国有色金属学报, 1999, 9(1): 165-170.

[11] 刘铃声, 熊晓柏, 贾 涛, 曹鸿璋. 碳酸氢铵沉淀法制备超细Y2O3反应条件对粒度的影响[J]. 稀土, 2010, 31(2): 31-33.

[12] 马 莹, 王秀艳, 乔 军, 张丽萍, 郝先库, 常 叔. 碳酸稀土生产工艺优化[J]. 中国稀土学报, 2002, 20(S2): 149-151.

[13] 焦小燕, 罗贤满, 杨宇俊, 辜子英, 李永绣. 碳酸氢钠沉淀镧及碳酸镧的结晶过程研究[J]. 稀有金属与硬质合金, 2001, 145(2): 4-8.

[14] 王嵩龄, 刘 艳, 程福祥, 吴 声, 廖春生. 碳酸钠作沉淀剂制备碳酸稀土的研究[J]. 矿冶, 2015, 24(2): 44-46..

[15] 姜晓丽, 陈建博, 国树山, 桑晓云, 邢全生, 张升强. 用碳酸钠作沉淀剂制备低钠碳酸镧[J]. 稀土, 2015, 36(6): 118-122.

[16] 高习贵, 孙明华, 孙明霞, 冯昌法, 孙久洲. 正交试验法优选碳酸氢钠制备碳酸镨钕的研究[J]. 中国资源综合利用, 2019, 37(5): 17-19.

[18] 徐华蕊, 李凤生, 陈舒林, 宋洪昌. 沉淀法制备纳米级粒子的研究 —— 化学原理及影响因素[J]. 化工进展, 1996(5): 29-31

[19] 喻庆华, 李先柏. 晶型碳酸稀土的形成及其影响因素[J]. 中国稀土学报, 1993, 11(2): 171-173.

[22] 朱甜霞. 相场方法模拟Ostwald熟化演变[D]. 南宁: 广西大学, 2014.

[24] 李永绣, 胡平贵, 何小彬, 辜子英, 黎 敏. 碳酸钇铵复盐结晶的形成及影响因素[J]. 中国稀土学报, 2000, 18(1): 79-81.

[25] 陈 程, 党乐平, 卫宏远. 陈化时间对磷酸三钙固体性能的影响[J]. 化学工业与工程, 2018, 35(6): 62-66.